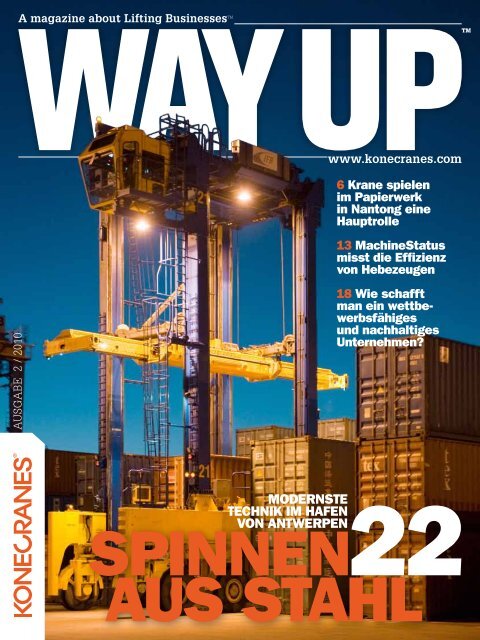

MODERNSTE TECHNIK IM HAFEN VON ANTWERPEN - Konecranes

MODERNSTE TECHNIK IM HAFEN VON ANTWERPEN - Konecranes

MODERNSTE TECHNIK IM HAFEN VON ANTWERPEN - Konecranes

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

AusgAbe 2 / 2010<br />

A magazine about Lifting Businesses TM<br />

www.konecranes.com<br />

6 Krane spielen<br />

im Papierwerk<br />

in Nantong eine<br />

Hauptrolle<br />

13 MachineStatus<br />

misst die Effizienz<br />

von Hebezeugen<br />

18 Wie schafft<br />

man ein wettbewerbsfähiges<br />

und nachhaltiges<br />

Unternehmen?<br />

22<br />

<strong>MODERNSTE</strong><br />

<strong>TECHNIK</strong> <strong>IM</strong> <strong>HAFEN</strong><br />

<strong>VON</strong> <strong>ANTWERPEN</strong><br />

SPINNEN<br />

AUS STAHL<br />

TM

<strong>Konecranes</strong><br />

Der Beginn des Jahres 2010 versprach bessere Zeiten. Ein halbes<br />

Jahr später sah die Weltwirtschaft sich jedoch erneut mit Ungewissheiten<br />

konfrontiert. Die Wahrheit ist: Niemand weiß, was vor uns<br />

liegt. Marktdaten und Börsenindizes sind sprunghaft. Das Ergebnis<br />

ist ein unbeständiges wirtschaftliches Umfeld, dessen Akteure<br />

bestrebt sind, wieder auf den Pfad des Erfolges zu gelangen, denen<br />

aber der Mut zur Investition fehlt. Und genau das ist das Dilemma.<br />

Die Mutigen erfinden, entwickeln und investieren. Angesichts der<br />

Variablen, die mit dem Aufbau eines erfolgreichen Unternehmens verbunden<br />

sind, besteht in Firmen, die in einer unbeständigen Konjunktur<br />

wieder auf festen Beinen stehen wollen, ein großer Bedarf an solider<br />

Planung, sachkundiger Organisation und zuverlässiger Unternehmensführung.<br />

In der zweiten Way Up-Ausgabe dieses Jahres stellen wir Fallstudien<br />

vor, in denen sich Unternehmen entschieden haben, erneut auf<br />

Wachstumskurs zu setzen. Wir berichten über Lösungen, mit denen ein<br />

US-amerikanischer Industriefabrikant eine sicherere, schnellere und<br />

intelligentere Methode zum Auswechseln von Werkzeugformen entwickelte.<br />

Ein weiterer interessanter Bericht ist den Vorteilen der Automatisierung<br />

von Kranen in einer japanischen Papierfabrik in China gewidmet. In dieser<br />

Ausgabe beleuchten wir in der Agenda die zunehmend größere Bedeutung<br />

des Industriedesigns und seiner Vielschichtigkeit, die Unternehmen neue<br />

Möglichkeiten eröffnet. Herausforderungen sind willkommen – und wenn<br />

eine rückläufige Leistung auf unnötige Maschinenstandzeiten zurückzuführen<br />

ist, kann professioneller Service mit modernen Messtechniken Abhilfe<br />

schaffen. Lesen Sie hierzu den Bericht auf Seite 13. Der Themenbereich<br />

dieser Ausgabe bietet einen umfassenden Einblick in die unternehmerische<br />

Verantwortung – ein Thema, das in den kommenden Jahren verstärkt zur<br />

Debatte stehen wird.<br />

Diese Ausgabe enthält noch viele weitere Beiträge. Gönnen Sie sich eine Auszeit,<br />

in der Sie sich über vielseitige Mittel und Wege informieren können, ein<br />

nachhaltiges Unternehmenswachstum zu erzielen.<br />

Mikael Wegmüller<br />

Chefredakteur<br />

<strong>Konecranes</strong> zählt zu den Weltmarktführern im Bereich<br />

Lifting Businesses und beliefert zahlreiche Kunden<br />

aus der Fertigungs- und Verarbeitungsbranche<br />

sowie Werften, Häfen und Terminals. <strong>Konecranes</strong><br />

vertreibt produktivitätssteigernde Hebelösungen<br />

sowie Dienstleistungen für Hebezeuge und<br />

Werkzeugmaschinen sämtlicher Fabrikate. 2010<br />

belief sich der Konzernumsatz zwischen Januar<br />

und Juni auf insgesamt 683,3 Millionen Euro. Der<br />

Konzern beschäftigt über 9.600 Mitarbeiter an 545<br />

Standorten in 43 Ländern. <strong>Konecranes</strong> ist an der<br />

NASDAQ OMX Helsinki Ltd. notiert.<br />

2 KONECRANES MAGAZINE<br />

Anmerkung der Redaktion<br />

ZuRüCK Zu WAChStuM<br />

– tROtZ uNbEStäNdIGEN uMfEldS<br />

Umsatz nach Sparten<br />

Juni 2010 (12 Millionen Euro)<br />

59%<br />

41%<br />

1,481<br />

Mio. Euro<br />

Equipment<br />

Service<br />

Umsatz nach Marktbereich<br />

Juni 2010 (12 Millionen Euro)<br />

29%<br />

16%<br />

1,481<br />

Mio. Euro<br />

55%<br />

Europa, Nahost, Afrika<br />

Amerika<br />

Ostasien<br />

© Satu Vuori

AbSChNItt<br />

4 lIftING SOlutIONS<br />

Smart Solutions – ein Instrumentarium<br />

intelligenter Kranfunktionen<br />

und genormter Lösungen.<br />

12<br />

13<br />

30<br />

32<br />

34<br />

AGENdA<br />

Johannes Tarkiainen: Bedarfsgerechtes<br />

Industriedesign schafft<br />

rentable Unternehmenslösungen.<br />

lIfE CyClE<br />

Der von <strong>Konecranes</strong> Norwegen<br />

entwickelte MachineStatus hilft,<br />

unnötigen Maschinenstandzeiten<br />

ein Ende zu setzen.<br />

tECh #1<br />

Das öko-effiziente regenerative<br />

Bremssystem jetzt auch als<br />

Standard für kleinere SMARTON®-<br />

Prozesskrane erhältlich.<br />

tECh #2<br />

Der neue SMARTON®-Prozesskran<br />

setzt neue Maßstäbe für Sicherheit<br />

und Zuverlässigkeit.<br />

EXOtIC<br />

Satellitentransport in Zeitlupe im<br />

Europäischen Weltraum- und Technologiezentrum<br />

(ESTEC).<br />

SEITE<br />

September 2010<br />

CORpORAtE<br />

RESpONSIbIlIty<br />

Die Geschäftsvorteile der unternehmerischen<br />

Verantwortung<br />

maximieren – drei Grundprinzipien,<br />

von Alex MacGillivray,<br />

Geschäftsführer der Londoner<br />

Firma AccountAbility.<br />

Herausgeber <strong>Konecranes</strong> Plc., P.O.Box 661 FIN-05801 Hyvinkää, Finnland, Tel. +358 20 427 11, www.konecranes.com<br />

Chefredakteur Mikael Wegmüller Redaktionsleitung Anci Sandås Produktion und Grafik-Design Otavamedia Ltd, Kynämies, Finnland<br />

Teamleitung Leena Leppänen Bearbeitung Mauri Kaarre Art Director Soile Lemettinen Graphic Designer Anna-Leena Väätänen<br />

Übersetzung englische, deutsche und spanische Ausgabe: Nouveau Language Druck Elanders, Malmö Titelfoto Erik-Jan Ouwerkerk<br />

ISSN 1796-9700 © 2010 <strong>Konecranes</strong>. Alle Rechte vorbehalten. „<strong>Konecranes</strong>“, „Lifting Businesses“, „SMARTON“ und sind<br />

eingetragene Warenzeichen von <strong>Konecranes</strong>. Schicken Sie Ihre Rückmeldungen bitte an: ann-cathrine.sandas@konecranes.com.<br />

INhAlt<br />

6<br />

pApIERfAbRIK<br />

Japans größter Papierhersteller,<br />

Oji Paper, baut die erste Papierfabrik<br />

in China. Die anspruchsvolle<br />

Kranlösung für die Fabrik<br />

wurde in Zusammenarbeit mit<br />

<strong>Konecranes</strong> entwickelt.<br />

22<br />

ANtWERpEN:<br />

EINE<br />

IdyllISChE<br />

StAdt MIt GESChIChtE<br />

Antwerpen ist vor allem für die Grundlagen<br />

seines Wohlstands bekannt: Diamanten<br />

und den Antwerpener Hafen.<br />

Die vorliegende Publikation dient ausschließlich zur allgemeinen Information. <strong>Konecranes</strong> behält sich das Recht vor, die hierin aufgeführten Produkte und/oder Spezifikationen jederzeit<br />

ohne vorherige Ankündigung zu verändern oder auslaufen zu lassen bzw. für ungültig zu erklären. Diese Veröffentlichung stellt keine ausdrückliche oder angedeutete Gewährleistung<br />

seitens <strong>Konecranes</strong> für die Marktgängigkeit eines Produkts oder seine Eignung für einen besonderen Zweck dar. Die Beiträge aus dem Way Up-Magazin geben die Meinung einzelner<br />

Personen wieder und decken sich nicht zwangsläufig mit der offiziellen Position der Firma <strong>Konecranes</strong>.<br />

SEITE<br />

SEITE<br />

© Getty Images<br />

<br />

3

LIFTING SOLUTIONS<br />

Text Vesa Eskola Fotos <strong>Konecranes</strong><br />

Schneller, sicherer, cleverer<br />

Intelligente Krane auf dem Vo<br />

„Smart Solutions“ bezeichnet ein Instrumentarium<br />

intelligenter Kranfunktionen<br />

und genormter Lösungen, die sich zur<br />

Bewältigung kundenspezifischer Herausforderungen<br />

im Materialumschlag nach<br />

Maß kombinieren lassen.<br />

4 KONECRANES MAGAZINE<br />

Zu diesen Funktionen gehören Sway<br />

Control, Positioning Control, Protected<br />

Areas, Load Floating, die Synchronisation<br />

von Hebezeugen und mehr. Kunden<br />

können aus dem Smart-Solutions-Instrumentarium<br />

die Lösungen wählen, die für ihre Anwendungen am<br />

besten geeignet sind.<br />

Die Sway Control ist das Kernstück der Smart Solutions<br />

– eine Steuerfunktion, die Lastpendelbewegungen<br />

beim Verfahren des Krans unterdrückt. Das Pendeln der Last<br />

beeinträchtigt die Sicherheit in der Maschinenhalle und reduziert<br />

Zykluszeiten erheblich.<br />

John Kennedy, General Manager bei <strong>Konecranes</strong> Operations<br />

USA, erklärt den Vorteil des Systems: „Beim konventionellen<br />

Verfahren des Krans müssen Kranführer Lastpendelbewegungen<br />

durch ständiges Justieren der Geschwindigkeit, durch Beschleunigen<br />

und Abbremsen manuell ausgleichen.“<br />

Mit Sway Control kann der Kranführer die Last effizient verfahren.<br />

Die intelligente Steuerung stimmt die Beschleunigungs- und<br />

Abbremsvorgänge zur Unterdrückung gefährlicher Lastpendelbe-<br />

wegungen aufeinander ab. Dies optimiert die Krangeschwindigkeit<br />

und erhöht die Sicherheit; Kranführer können beim Lastenumschlag<br />

gleichzeitig stressfreier arbeiten.<br />

Die Unterdrückung von Lastpendelbewegungen ist für automatisierte<br />

Kranfunktionen, bei denen es auf eine genaue Platzierung<br />

von Lasten ankommt, unentbehrlich. Sie sei übrigens, so Kennedy,<br />

für alle Krananwendungen von Vorteil.<br />

„Die Last, die Anlagen und sogar das Personal können durch<br />

das Pendeln der Last zu Schaden kommen. Man muss sich nur<br />

vor Augen halten: Welche Kosten entstehen, wenn jemand durch<br />

unerfahrenes oder unachtsames Bedienen des Krans verletzt wird?<br />

Oder was kostet das Erneuern beschädigten Materials?“<br />

Smart Solutions übernimmt drei Aufgaben: Zum Ersten bietet<br />

es eine Kranautomation, die ohne umfassende Programmierung<br />

konfiguriert und justiert werden kann. Dies führt zu einem effizienteren<br />

Anfahren automatisierter Sequenzen.<br />

„Die Anforderungen der Kunden ändern sich oft, und mit<br />

unseren Lösungen können sie schneller auf diese Anforderungen<br />

reagieren. Denken Sie nur an all die Vorteile, die eine flexible Kranautomationsoberfläche<br />

bietet, die nicht tagtäglich umfassend neu<br />

programmiert werden muss. Das System ist wirklich so intelligent.“<br />

Zum Zweiten lässt sich die Automation mithilfe von Smart Solutions<br />

auf ein wirtschaftliches und standardisiertes Niveau bringen.<br />

„Sogar kleinere Unternehmen können jetzt die Vorteile dieser<br />

Technik nutzen. Sie ermöglicht Kunden die Automatisierung von<br />

Prozessen, die zuvor finanziell nicht tragbar waren. Diese Technik<br />

gibt es jetzt sowohl für kleine als auch für größere Krane, und wir<br />

verfügen heute über ein Produkt, das unseren Kunden neue Möglichkeiten<br />

eröffnet, die diese früher nicht einmal in Betracht ziehen<br />

konnten“, sagt Kennedy.<br />

Und zu guter Letzt ist dank Smart Solutions die automatisierte<br />

Überwachung von Schutzbereichen in greifbare Nähe gerückt.<br />

„Ich denke, dass das Protected Area Control System aus der<br />

Smart-Solutions-Reihe ein enormes Potenzial hat. Mit unseren<br />

Lösungen können Kunden mehrere Schutzbereiche definieren,<br />

die bei Bedarf geändert und an die Raumaufteilung der Anlagen<br />

angepasst werden können. Stellen Sie sich vor, wie einfach und<br />

sicher man mit teuren Maschinen und Materialien beim Verfahren<br />

eines Krans jetzt umgehen kann – sogar dann, wenn sich deren<br />

Standort ändert.“ Diese Technik biete, ebenso wie die Automation,<br />

viele unerforschte Möglichkeiten.<br />

Und das Geniale an diesem System? Das Wissen, dass Sie es<br />

zu Ihrem Vorteil nutzen können!<br />

Besuchen Sie auch unsere Smart-Solutions-Seiten im<br />

Internet: www.konecranes.com/smartsolutions

marsch<br />

FACT SHEET<br />

Eine intelligente Lösung<br />

Ein großer Industriefabrikant in den USA benö-<br />

tigte einen Kran, um Formen, die willkürlich im<br />

Durchgangsraum eines Werks gelagert waren, zu<br />

bestimmten Aufspannmaschinen zu transportieren.<br />

Die Herausforderung bestand darin, die Zeit<br />

für das Auswechseln der Formen entscheidend<br />

zu verringern. Mark Stachler, US Industrial Crane<br />

Salesman von <strong>Konecranes</strong>, unterbreitete diese<br />

Herausforderung John Kennedy, General Manager<br />

bei <strong>Konecranes</strong> Operations USA.<br />

Zur Bedarfsdeckung dieses Kunden nutzten<br />

Kennedy und Stachler die Smart-Crane-Bausteine<br />

Positioning Control, Protected Areas und Sway<br />

Control. Diese Lösung soll den schnellsten Materialtransport<br />

erlauben und gleichzeitig Maschinen<br />

und Mitarbeiter vor ungewollten Kranbewegungen<br />

schützen.<br />

„Der Kunde war sehr am Kauf eines Systems<br />

interessiert, mit dem sich das Auswechseln der<br />

Formen möglichst zügig umsetzen ließ – und zwar<br />

ohne Kompromisse für die Sicherheit. Die Smart<br />

Solutions boten eine wirtschaftliche Lösung. Sie<br />

verbinden produktivitätssteigernde Technik mit<br />

Funktionen wie der Positionierungssteuerung.<br />

Sicherheit war ebenfalls ein wichtiger Aspekt<br />

und unsere Lösungen wie Protected Area und<br />

Sway Control wurden den Kundenanforderungen<br />

gerecht“, berichtet Kennedy.<br />

Kennedy weiß, wie wichtig dies für den Kunden<br />

war.<br />

„Der Kunde musste absolut sicher sein, dass<br />

ein sicherer Kranbetrieb gegeben ist – ob mit oder<br />

ohne Automation. Die Raumaufteilung im Werk ist<br />

sehr eng. Normalerweise werden Schutzbereiche<br />

mithilfe elektrischer Endschalterkontakte erzeugt,<br />

die zur Konfiguration spezieller Sperrbereiche für<br />

Krane manuell justiert werden müssen. Jetzt können<br />

die Kunden mehrere dreidimensionale Schutzbereiche<br />

definieren, die bei Bedarf problemlos<br />

geändert und an die Raumaufteilung in der Anlage<br />

angepasst werden können. Es ist eine bemerkenswerte<br />

Technik.“<br />

NEUIGKEITEN<br />

Neuigkeiten aus aller Welt | September 2010<br />

Die 3.000. Maschine rollt im schwedischen<br />

Werk Markaryd vom Band<br />

Im Frühjahr 2010 feierte <strong>Konecranes</strong> die Produktion der 3.000. Maschine im<br />

schwedischen Werk Markaryd. Dort werden Hubstapler, Gabelstapler und Reach<br />

Stacker gefertigt. Die Maschine Nummer 3.000 war ein Reach Stacker für<br />

die Containerspedition Von der Most in den Niederlanden.<br />

Der Reach Stacker ist mit dem Eco-Drive-System von <strong>Konecranes</strong><br />

ausgestattet, das den Kraftstoffverbrauch, die Betriebsstunden und die<br />

Maschineneffizienz berechnet. Die Maschine verfügt außerdem über das<br />

Load Sensing Hydraulic System, ein lastabhängiges Hydrauliksystem, das<br />

zur Gewährleistung eines minimalen Energieverbrauchs die benötigte Hubgeschwindigkeit<br />

bestimmt. Die Beladungserkennung verringert den Hydraulikverschleiß, senkt<br />

den Energieverbrauch des Motors und sorgt für kürzere Umschlagzeiten.<br />

Strategische Allianz mit Kito<br />

<strong>Konecranes</strong> und die Kito Corporation, ein japanischer Hebe-, Kran- und Förderzeughersteller,<br />

sind eine strategische Allianz eingangen.<br />

Im Rahmen dieser Allianz wird <strong>Konecranes</strong> manuelle Produkte der Firma Kito<br />

vertreiben; Kito wird im Gegenzug <strong>Konecranes</strong>-Seilzüge verkaufen. Ferner werden<br />

beide Parteien gemeinsam die Möglichkeit einer Zusammenarbeit bei Vertrieb<br />

und Lizenzherstellung anderer Produkte sowie im Bereich der Beschaffung prüfen.<br />

Darüber hinaus werden <strong>Konecranes</strong> und Kito den Hebezeugvertrieb des japanischen<br />

Joint Ventures MHS <strong>Konecranes</strong> Co. Ltd. auf Kito übertragen, um eine stärkere<br />

Präsenz im japanischen Kran- und Hebezeugmarkt zu schaffen.<br />

Die strategische Allianz gründet auf dem Verständnis, dass sich die Ressourcen<br />

beider Gruppen ergänzen und zum Wachstum beider Konzerne auf dem Weltmarkt<br />

beitragen werden.<br />

Neues Bauteilfertigungszentrum in<br />

Hyvinkää, Finnland<br />

Das neue Koncranes-Bauteilfertigungszentrum (PMC) in Hyvinkää, Finnland, wurde<br />

im März 2010 eröffnet. Es handelt sich um eine Anlage zur Herstellung von Werkzeugmaschinen<br />

und von Ersatzteilen für Hebewerke aller Fabrikate. PMC bietet außerdem<br />

Express-Auslieferungsdienste an. Die neue Anlage soll das Servicegeschäft<br />

durch kürzere Lieferzeiten für Bauteile und eine bessere Liefertreue unterstützen.<br />

Zwei neue Akquisitionen<br />

<strong>Konecranes</strong> baut sein Servicenetz und sein<br />

Geschäft durch Firmenakquisitionen kontinuierlich<br />

aus. Das französische Serviceunternehmen<br />

Bouyer Manutentio (BM) mit<br />

Sitz in Tours ist eine Neuübernahme. Über<br />

die Holdinggesellschaft Bouyer GCP erwarb<br />

<strong>Konecranes</strong> 100 Prozent der Aktienanteile.<br />

Im August übernahm <strong>Konecranes</strong> das<br />

Gesellschaftsvermögen des US-amerikanischen<br />

Werkzeugmaschinenherstellers Ohio<br />

Hi-Speed Machine mit Sitz in Cleveland,<br />

Ohio. <strong>Konecranes</strong> kann durch diese Übernahmen<br />

sein Werkzeugmaschinenportfolio<br />

für neue und bestehende Kunden in zahlreichen<br />

Marktsegmenten erweitern.<br />

Informieren Sie sich über<br />

<strong>Konecranes</strong>-Produkte für<br />

den Containerumschlag<br />

unter:<br />

www.konecranes.com<br />

5

Text Juha-Pekka Kervinen Fotos Lucas Schifres<br />

Die Papierfabrik in Nantong, China,<br />

ist für den japanischen Konzern Oji<br />

Paper ein Schlüssel für neue Märkte.<br />

Die anspruchsvolle Kranlösung für die<br />

Fabrik wurde in Zusammenarbeit mit<br />

<strong>Konecranes</strong> entwickelt.<br />

6 KONECRANES MAGAZINE

Der letzte Schliff: Pu Kian, der Electric Site Supervisor von<br />

<strong>Konecranes</strong> (links) und <strong>Konecranes</strong> Automation Software<br />

Design Engineer Minh Ky testen einen Schwerlastkran in<br />

der Oji-Papierfabrik.<br />

MIt EINEM vERtRAutEN<br />

PARtNER NEuE<br />

MäRKtE<br />

ERSChlIESSEN<br />

7

8 KONECRANES MAGAZINE<br />

Manabu Narumi, ein Ingenieur des Konzerns Oji<br />

Paper, verfolgt aufmerksam, wie ein halbautomatischer<br />

60 + 60-Tonnen-Prozesskran von<br />

<strong>Konecranes</strong> eine acht Meter lange Jumborolle<br />

anhebt und an einen anderen Standort befördert.<br />

Narumi ist für den Bau der neuen Papierfabrik in Nantong<br />

verantwortlich. Der Kran ist ein wesentlicher Bestandteil des<br />

neuen Produktionsprozesses der Fabrik.<br />

In Nantong, das zwei Autostunden von Schanghai entfernt<br />

liegt, wird die erste Papiermaschine des Konzerns gefertigt. Diese<br />

Maschine wird pro Jahr 400.000 Tonnen Rollen beschichtetes<br />

Hochglanzpapier erzeugen, das auf eine Breite von 7,62 Metern<br />

kommt. Das Produkt soll auf dem chinesischen Markt verkauft<br />

werden.<br />

Heute riecht es im Maschinenraum nach Leim. Die deutschen<br />

Papiermaschineninstallateure in ihren blauen Overalls und die<br />

Ingenieure der Firma Oji in heller türkisfarbener Arbeitskleidung<br />

konzentrieren sich auf die abschließende Installation und die<br />

Justierung der Maschine. Das Werk muss in einigen Wochen<br />

komplett einsatzbereit sein.<br />

Pu Jian, ein Ingenieur von <strong>Konecranes</strong>, erklärt Narumi den<br />

Betrieb des halbautomatischen Krans. Pu erlernte die Landessprache<br />

nach der Ausbildung dank seiner mehrjährigen<br />

Tätigkeit in Japan.<br />

Narumi möchte sichergehen, dass die Krane die hohen<br />

Qualitätsanforderungen der Firma in jeder Hinsicht<br />

erfüllen und stets betriebsbereit gehalten werden können.<br />

„Es ist ungemein wichtig, dass wir uns ganz und gar<br />

auf den Kranbetrieb verlassen können. Ich glaube, dass<br />

wir mit <strong>Konecranes</strong> eine zuverlässige Wahl getroffen haben.<br />

Wir kennen die Produkte und die Mitarbeiter der Firma seit<br />

langem“, so Narumi.<br />

Krane spielen eine Schlüsselrolle<br />

Die Prozesskrane für den Umschlag der Papierrollen können<br />

über 100 Tonnen wiegen und sind unverzichtbare Bestandteile<br />

einer jeden Papierfabrik. Laut Hannu Piispanen, der für das<br />

Produktmanagement und das Marketing von Schwerlastkranen<br />

Der größte Kran in der Oji-Papierfabrik hebt Lasten von 60 Tonnen.

ei <strong>Konecranes</strong> verantwortlich ist, kommt den Kranen in<br />

der Fabrik in Nantong eine noch bedeutendere Rolle zu als<br />

üblich.<br />

„Wir führten mit Oji während der Grundrissgestaltung<br />

der Nantong-Fabrik zahlreiche Gespräche über den effektiven<br />

Einsatz der Krane. Zur Bereitstellung einer sicheren und<br />

kostengünstigen Lösung wurden die teuren Jumborollen-<br />

Förderzeuge zwischen den Maschinen der Produktionslinie<br />

eingespart. Stattdessen verwenden wir halbautomatische<br />

Krane, die speziell für diesen Zweck konstruiert wurden,<br />

sowie patentierte Sicherheitshaken in den Traversen und<br />

Drehtraversen“, erklärt Piispannen.<br />

Neben einer Papiermaschine benötigt man zur Herstellung<br />

von beschichtetem Papier eine separate Streichmaschine<br />

und einen Kalander sowie Poperollen und Schneidemaschinen.<br />

Während der Produktion wird das Papier<br />

auf Jumborollen gezogen und zwischen den Maschinen zur<br />

nächsten Prozessstufe transportiert.<br />

Die Reihenfolge der Rollen kann während des Transports<br />

geändert werden, abhängig vom jeweiligen Bedarf oder<br />

den Papierstärken. In einer Papierfabrik, die auf den Einsatz<br />

von halbautomatischen Kranen zugeschnitten ist, ist die<br />

Auslastungsrate der Krane viel höher als in einem Werk mit<br />

Förderern für Jumborollen. In Nantong absolvieren die Krane<br />

für gewöhnlich drei Arbeitszyklen pro Stunde. Typische<br />

Arbeitsgänge umfassen das Anheben einer Jumborolle vom<br />

Poperoller, den Transport zu stationären Lagergestellen, die<br />

Beförderung vom Lagerbereich zur Streichabrollstation und<br />

den Rücktransport der leeren Spule zum Poperoller.<br />

Die nach Nantong gelieferten Prozesskrane sind mit<br />

intelligenten Funktionen ausgestattet, die von <strong>Konecranes</strong><br />

entwickelt wurden, zum Beispiel Sway Control, Protected<br />

Areas und Automated Positioning, und werden vom Kranführer<br />

überwacht. Der <strong>Konecranes</strong>-Service bietet weltweiten<br />

technischen Support (GTS) für die Fernüberwachung der<br />

Systemleistung per Internet – rund um die Uhr, an sieben<br />

Tagen der Woche.<br />

Für den Testlauf der Krane zeichnet Minh Ky, Automation<br />

Software Design Engineer von <strong>Konecranes</strong>, verantwortlich.<br />

„Der Kranführer weist den Kran per Fernbedienung an,<br />

Automation Software Design Engineer Minh Ky testet die von Oji<br />

Paper bestellten Krane vor der Abnahme.<br />

wo dieser die Jumborolle aufzunehmen und abzusetzen hat.<br />

Sobald der Kranführer den Startknopf drückt, übernimmt<br />

der Kran automatisch den Transport. Das ist der halbautomatische<br />

Betrieb“, erklärt Ky.<br />

Die Papierbeschickung spielt auch eine wesentliche Rolle<br />

beim Implementieren der Kranautomation. Vor dem Transport<br />

jeder einzelnen Jumborolle benötigt der Kran ein Bestätigungssignal<br />

von der Lagerstelle, bevor er sich in Bewegung<br />

setzt. Für dieses Signal ist der Beschicker verantwortlich.<br />

Minh Ky, der die finnische Staatsangehörigkeit besitzt,<br />

hat einen besonders interessanten Werdegang. Ky wurde als<br />

Kind chinesischer Eltern im chinesischen Viertel in Ho Chi<br />

Minh, Vietnam, geboren und zog als Kleinkind mit seiner<br />

Familie nach Finnland. Heute bereist Ky im Auftrag von<br />

<strong>Konecranes</strong> die ganze Welt: Australien, Nord- und Südamerika<br />

und Asien. Ky spricht Finnisch, Englisch, Vietnamesisch,<br />

Kantonesisch und sogar ein wenig Mandarin. Kys<br />

Muttersprache ist Teochew, das in Südchina gesprochen<br />

wird.<br />

Hannu Piispanen<br />

Die in Nantong<br />

installierten Krane<br />

repräsentieren die<br />

neueste technik<br />

von <strong>Konecranes</strong>.<br />

erzählt, dass <strong>Konecranes</strong><br />

dem Werk in Nantong<br />

halbautomatische<br />

Krane anbot, da diese<br />

eine wirtschaftliche,<br />

bedienerfreundliche<br />

und sichere Lösung<br />

waren. „Bei einer<br />

vollautomatischen<br />

Lösung hätte der gesamte Betriebsbereich des Krans mit<br />

einem Sicherheitskäfig versehen werden müssen. Da dies<br />

den regulären Betrieb und die Wartung der Papiermaschine<br />

beeinträchtigt hätte, entschieden wir uns stattdessen für eine<br />

sichere halbautomatische Lösung“, erklärt Piispanen.<br />

<strong>Konecranes</strong> lieferte drei halbautomatische Prozesskrane,<br />

zwei manuelle Prozesskrane und etwa 20 kleinere Industriekrane<br />

an Oji in Nantong.<br />

9

Für die neue Fabrik in Nantong hat Oji Paper drei<br />

halbautomatische Prozesskrane, zwei manuell<br />

gesteuerte Prozesskrane und etwa 20 kleinere<br />

Industriekrane von <strong>Konecranes</strong> erworben.<br />

Wachstum in neuen Märkten<br />

Die Anlage in Nantong ist die erste Papierfabrik<br />

des Oji-Konzerns in China. Oji sucht nach<br />

Wachstumsmöglichkeiten in Märkten, die sich<br />

durch einen steigenden Papierbedarf auszeichnen.<br />

Gemäß Kazuhisa Shinoda, President und<br />

CEO von Oji, ist das Projekt in Nantong ein<br />

wichtiger Schritt zur Ausdehnung der Geschäftstätigkeit<br />

auf die Wachstumsmärkte in Ostasien.<br />

„Japan ist nach den USA und China der<br />

drittgrößte Konsument von Papier und Papierprodukten<br />

weltweit. Allerdings ist bei einem<br />

Jahresverbrauch von 250 Kilogramm pro Kopf<br />

eine Sättigung des japanischen Markts absehbar,<br />

und das bedeutet ein geringeres Wachstum. Um<br />

Wachstumsmöglichkeiten zu sichern, haben<br />

wir uns entschieden, in die schnell wachsenden<br />

asiatischen Länder zu expandieren“, so Shinoda<br />

auf der Firmenwebseite.<br />

Am Standort Nantong kann noch eine zweite<br />

Papiermaschine untergebracht werden. Der Bau<br />

einer zweiten Maschine würde die jährliche Kapazität<br />

der Fabrik auf 800.000 Tonnen anheben.<br />

Japan möchte nur das Beste<br />

Arbeiter verlegen vor dem Werk in Nantong<br />

Grassoden, um der Außenanlage den letzten<br />

Schliff zu geben. Die Atmosphäre im Baubüro<br />

ist gelassen, und doch ist Effizienz zu spüren. Auf<br />

den Regalen türmen sich meterhoch Akten voller<br />

Zeichnungen der neuen Fabrikanlage. Japanische<br />

Ingenieure halten an den schmalen Tischen<br />

Besprechungen ab oder arbeiten an ihren<br />

Computern. Sie nehmen sogar das Mittagessen<br />

am Schreibtisch ein. Heute serviert die Catering-<br />

Firma Fisch als Hauptgericht – keinen rohen<br />

Fisch, wie dies in Japan üblich ist, sondern ein<br />

chinesisches Wokgericht. Das Kunststofftablett<br />

hat sieben Fächer, ein Fach für jede Speise.<br />

Schilder und Mitteilungen auf Anschlagtafeln<br />

sind in japanisch und chinesisch verfasst. Man<br />

spricht nötigenfalls aber auch englisch. Eric Chen<br />

ist für Schwerlastkrane bei <strong>Konecranes</strong> Nordost-<br />

10 KONECRANES MAGAZINE<br />

Eric Chen, Direktor des Schwerlastkranwerks<br />

in Schanghai, China, erklärt, dass Oji Paper<br />

die zuverlässigsten Krane auf dem Markt<br />

wollte.<br />

asien verantwortlich. In seinen Augen sind die<br />

Japaner anspruchsvolle und daher gute Kunden.<br />

„Die Japaner bevorzugen sichere Lösungen.<br />

Oji war auf der Suche nach der fortschrittlichsten<br />

Technik und den zuverlässigsten Kranen auf<br />

dem Markt“, so Chen.<br />

Für Chen ist ein unterschriebener Vertrag der<br />

erste Schritt zum Aufbau eines guten Kundenverhältnisses.<br />

Es bedeutet, dass der Käufer davon<br />

überzeugt ist, dass das Produkt die richtigen<br />

Funktionen, eine gute Qualität und einen guten<br />

Ruf hat. Der zweite Schritt bestehe<br />

im Aufbau gegenseitigen Vertrauens.<br />

„Während der Auslieferung<br />

müssen wir unser Engagement<br />

für den Kunden unter Beweis<br />

stellen und sein Vertrauen gewinnen.<br />

Somit weiß der Kunde,<br />

dass er einen soliden Geschäftspartner<br />

gefunden hat, bei dem<br />

zukünftige Projekte in guten<br />

Händen sind“, erklärt Chen.<br />

Bei dem Projekt in Nantong<br />

lag das Hauptaugenmerk des<br />

Kunden auf der Qualität der<br />

Stahlwerkstücke. Die Hauptträger<br />

und weitere Stahlkonstruktionen<br />

für die Krane wurden in<br />

China gefertigt.<br />

„Die Schweißarbeiten und<br />

die Endbearbeitung mussten<br />

hohen Qualitätsanforderungen<br />

genügen. Wir konnten dem<br />

Kunden beweisen, dass <strong>Konecranes</strong><br />

immer einheitliche Qualität<br />

liefert, unabhängig davon, wo die Produkte<br />

hergestellt werden“, berichtet Chen.<br />

<strong>Konecranes</strong> China fertigt in seinem Werk in<br />

Schanghai Bauteile für Industriekrane. Darüber<br />

hinaus werden im Werk in Lingang in<br />

Südschanghai Schwerlaststapler und in Dalian<br />

Hafenkrane hergestellt.

Oji Paper<br />

Der vor über 130 Jahren gegründete Konzern<br />

Oji Paper ist der größte Papierhersteller<br />

in Japan. Der Konzern hat einen Umsatz<br />

von 10,3 Milliarden Euro und beschäftigt<br />

über 20.000 Mitarbeiter.<br />

Die jährliche Produktionskapazität<br />

beträgt 7,4 Millionen Tonnen.<br />

Die meisten Fabriken des Konzerns<br />

befinden sich an über 20 Standorten in<br />

Japan. Der Konzern ist unter anderem<br />

MONGOLEI<br />

CHINA<br />

Nantong<br />

Schanghai<br />

Service sichert Qualität<br />

Oji wollte die Kraninstandhaltung auslagern und an den Anbieter vergeben,<br />

den man für das Projekt am qualifiziertesten hielt – und das war <strong>Konecranes</strong>.<br />

<strong>Konecranes</strong> ist der führende Anbieter von Kranserviceleistungen auf dem<br />

chinesischen Markt. Die <strong>Konecranes</strong>-Serviceorganisation in China beschäftigt<br />

über 100 Mitarbeiter.<br />

„Wir verhandeln derzeit über den Inhalt und die Laufzeit des Servicevertrags.<br />

Unser anfängliches Ziel ist der Abschluss eines Zweijahresvertrags“, sagt<br />

Narumi.<br />

Der zukünftige Vertrag für die Fabrik in Nantong wird vermutlich<br />

24-Stunden-Service auf Abruf an sieben Tagen der Woche sowie Ersatzteilservice<br />

umfassen. Das Programm zur vorbeugenden Instandhaltung ist auf einen<br />

Betrieb ohne Standzeiten ausgelegt.<br />

Oji Paper gab seine ersten Krane vor über 20 Jahren bei <strong>Konecranes</strong> in Auftrag.<br />

Damals wurden UN3-Krane an das Oji-Werk in Kasugai, Japan, geliefert.<br />

<strong>Konecranes</strong> lieferte außerdem Prozesskrane, Instandhaltungskrane und<br />

automatisierte Warenlagerkrane an die Fuji-Papierfabrik am Fuß des Fudschijama.<br />

Die Hauptträger wurden in Containern mit 12 Meter Länge angeliefert<br />

und vor Ort mithilfe von Bolzenschrauben montiert. Auf diese Weise war<br />

auch der Transport der langen Träger auf den schmalen und kurvenreichen<br />

Straßen um Fuji möglich. Im vorletzten Jahr lieferte <strong>Konecranes</strong> fünf Krane<br />

mit E-Räumen an die Oji-Papierfabrik in Tomioka im Süden von Japan.<br />

In der Werkshalle in Nantong wirkt Narumi bei der Überwachung<br />

der Testphase der riesigen Prozesskrane zuversichtlich. Für ihn scheint der<br />

Markenname <strong>Konecranes</strong> gleichbedeutend zu sein mit einem Gefühl der<br />

Sicherheit. n<br />

auch in Thailand und Deutschland vertreten.<br />

Die Anlage in Nantong ist die erste<br />

Papierfabrik der Firma Oji in China.<br />

Oji hat in den letzten Jahren beim<br />

Ankauf von Rohmaterial seinen Anteil an<br />

Recyclingpapier und an Holz aus kommerziellem<br />

Anbau beträchtlich erhöht. Der<br />

Konzern verfügt über 170.000 Hektar<br />

Waldanbaugebiet in Asien. Man plant, das<br />

Anbaugebiet in den kommenden Jahren<br />

NORDKOREA<br />

SÜDKOREA<br />

RUSSLAND<br />

OSTCHINESISCHES MEER<br />

JAPAN<br />

auf 300.000 Hektar auszudehnen. Über<br />

60 Prozent des Rohmaterials der Firma<br />

besteht aus Recyclingpapier.<br />

Bei der Stromerzeugung reduziert Oji<br />

weiterhin die Nutzung fossiler Brennstoffe<br />

durch verstärkten Einsatz effizienter<br />

Abfallverbrennung. Seit 1990 hat das<br />

Unternehmen seine CO2-Emissionen pro<br />

Tonne produziertem Papier um über 20<br />

Prozent gesenkt.<br />

11

<strong>Konecranes</strong><br />

Agenda<br />

12 KONECRANES MAGAZINE<br />

Kundengeschäfte durch<br />

Industriedesign fördern<br />

Beim Industriedesign geht es um zwei Dinge: die Bestimmung<br />

des Kundenbedarfs und die Umsetzung dieses Bedarfs in rentable<br />

Unternehmenslösungen. Es bietet außerdem eine Möglichkeit,<br />

Markenwerte durch Produkte zu vermitteln. Zur Bestimmung<br />

des Kundenbedarfs müssen sich Hersteller und Dienstleister mit<br />

den Prozessen und der Betriebsumgebung des Kunden vertraut machen.<br />

Die Ermittlung aktueller Gegebenheiten mag zwar wie ein rückwirkender<br />

Ansatz erscheinen – ist sie aber unvoreingenommen und zeichnet sie sich<br />

durch Sachkenntnis aus, kann sie wertvolle Anhaltspunkte für vorausschauendes<br />

Produktdesign liefern.<br />

Moderne und professionell gestaltete Produkte verbessern die Verbrauchererfahrung<br />

und wirken sich zudem positiv auf das Markenimage aus.<br />

Bei der Gestaltung von Schwerindustrieprodukten<br />

wie Kranen steht vor allem die<br />

Verbesserung der Gebrauchstauglichkeit<br />

im Vordergrund.<br />

Satu Vuori<br />

Gebrauchstauglichkeit ist gleichbedeutend mit einfachem Zugriff,<br />

einfacher Nutzung, einer guten Ergonomie und Sicherheit während des<br />

gesamten Lebenszyklus eines Produkts.<br />

Für gewöhnlich bedeutet ein Zuwachs an Funktionen und Eigenschaften,<br />

dass Anwender bei technischen Produkten mit einer immer<br />

größeren Zahl von Schnittstellen in Berührung kommen. Für einen<br />

Hersteller ist jeder Berührungspunkt mit dem Kunden Möglichkeit und<br />

Herausforderung zugleich und sollte auf Kundenfreundlichkeit ausgelegt<br />

sein – gleich, ob es um Türgriffe oder um die Grafik einer Benutzeroberfläche<br />

geht: eine weitere Anforderung an das Industriedesign. Neben der<br />

Beschäftigung eigener Produktdesigner müssen Hersteller mit Bauteillieferanten<br />

zusammenarbeiten und auch aus externen Quellen schöpfen, um<br />

mit frischen, innovativen Design-Ideen aufzuwarten.<br />

Natürlich spielt auch die Umwelt eine Rolle beim Industriedesign.<br />

Die Wahl des Materials, die Materialeffizienz, das Materialrecycling sowie<br />

die Effizienz und der Kraftstoffverbrauch eines Produkts – all diese Faktoren<br />

wirken sich auf dessen ökologische Verträglichkeit aus.<br />

Neben direkten Vorteilen kann ein gut gestaltetes Produkt dem Eigentümer<br />

auch einen spürbaren indirekten Nutzen bringen: Bei <strong>Konecranes</strong><br />

zum Beispiel wird besonderes Augenmerk auf kompakte Produkte<br />

gelegt. Einem Kunden, der neue Anlagen baut, kann ein um zwei Meter<br />

kürzerer Kran auf lange Sicht bedeutende Ersparnisse einbringen. Lässt<br />

sich beim Bau einer Produktionsstätte auf diese zwei Meter verzichten,<br />

wird sich dies bereits mit Kosteneinsparungen bei Baumaterialien, Heizungs-<br />

und Versicherungskosten positiv zu Buche schlagen.<br />

Johannes Tarkiainen<br />

R&D Chief Engineer, Industrial Design

Text Pertti Suvanto Fotos Tommi Tuomi<br />

UNNötIGEN<br />

MASChINEN-<br />

StANdZEItEN<br />

AUF dER SpUR<br />

Das Produktionszentrum von Rolls-<br />

Royce Marine AS in Bergen fertigt<br />

weltberühmte Schiffsmotoren.<br />

Der von <strong>Konecranes</strong> Norwegen<br />

entwickelte MachineStatus hilft,<br />

unnötigen Maschinenstandzeiten<br />

ein Ende zu bereiten.<br />

DER höchStE<br />

LIFE CYCLE<br />

vAluE:<br />

Dieser Artikel gehört zu einer Serie, die in<br />

das Konzept des Lebenszyklus einführen<br />

möchte. In diesem Teil geht es um Design<br />

und Markteinführung eines neuen Krans.<br />

Modernisierung<br />

Neue<br />

Ausrüstung<br />

Analyse und<br />

Planung der<br />

Standzeit<br />

vorbeugendeInstandhaltung<br />

Reparaturen<br />

und<br />

Optimierungen<br />

13

Motoren aus Bergen sind für ihre Langlebigkeit<br />

und ihre mechanische Belastbarkeit berühmt.<br />

Sie kommen oft unter unwirtlichen Bedingungen<br />

zum Einsatz. Die Zuverlässigkeit der Motoren ist<br />

für Kunden ausschlaggebend.<br />

Rolls-Royce ist wahrhaft ein renommierter<br />

Name. Jeder habe ihn wohl schon mal gehört,<br />

erklärt Tom Gulbrandsen, Marketing<br />

Director bei <strong>Konecranes</strong> Norwegen lachend,<br />

während wir Bryggen, den alten Frachthafen<br />

der norwegischen Stadt Bergen, passieren.<br />

Er spricht allerdings nicht nur von den Luxuslimousinen,<br />

die auf den Straßen jedermanns bewundernde Blicke<br />

ernten, sondern auch von Schiffsmotoren. Zu Zeiten der<br />

Hanse glitten Schiffe in dieser Region mit geblähten Segeln<br />

übers Meer. Heute werden sie von Dieselkraftstoff oder mit<br />

Flüssigerdgas angetrieben. Die berühmtesten Schiffsmaschinen<br />

dieser Art werden genau hier in Bergen hergestellt. Sie<br />

werden aber auch an Land in Kraftwerken zur Erzeugung<br />

von Elektrizität genutzt.<br />

Heute sind die Schiffsmaschinen aus Bergen Teil des<br />

Produktportfolios der Rolls-Royce Marine AS. Der Schiffs-<br />

und Werftindustriegigant erwarb die Bergener Werke um<br />

die Jahrhundertwende.<br />

Ludvig Kvamme, Production Support Manager bei<br />

Rolls-Royce Marine AS, erzählt, dass das Schiffsmotorenwerk<br />

Engines Bergen (Bergen Mekaniske Verksted) unmittelbar<br />

nach dem Zweiten Weltkrieg gegründet wurde. Der<br />

erste Dieselmotor lief 1946 vom Band.<br />

„Obwohl sich der Firmenna-<br />

die Motoren<br />

aus Bergen sind<br />

Bestandteil des<br />

produktportfolios<br />

von Rolls-Royce<br />

Marine AS.<br />

14 KONECRANES MAGAZINE<br />

me mehrfach geändert hat, hatte<br />

das Motorenwerk immer nur<br />

einen – ‚Bergen‘. Von den 6.200<br />

Motoren, die hier hergestellt<br />

wurden, sind noch ganze 4.000<br />

im Einsatz auf See“, berichtet er<br />

mit wohlverdientem Stolz.<br />

Die Langlebigkeit der Motoren<br />

ist auch ein hervorragendes<br />

Geschäft für Rolls-Royce. Serviceverträge,<br />

Ersatzteile und verschiedene Umrüstprojekte<br />

lassen sich auf dem Markt gut verkaufen.<br />

„Aufgrund der zunehmend strengen Emissionsstandards<br />

verlegen wir den Fertigungsschwerpunkt des Werks auf Gas-<br />

motoren. Sie sind die saubersten Kolbenmotoren auf der<br />

ganzen Welt und somit umweltfreundlich. Einige Länder<br />

bieten außerdem Steuerbegünstigungen für Niedrigemissionen<br />

an“, so Kvamme.<br />

Wissen erhöht die Produktivität<br />

„Wir haben eng mit dem Engines-Bergen-Produktionszentrum<br />

von Rolls-Royce Marine AS zusammengearbeitet –<br />

praktisch vom ersten Tag an“, berichtet Tom Gullbrandsen.<br />

Die Anfänge der fast zwei Jahrzehnte überdauernden<br />

Geschäftspartnerschaft reichen bis in die frühen Jahre<br />

von Kongsberg Automation zurück. Heute ist Kongsberg<br />

eines der bedeutendsten Wartungsunternehmen für<br />

Werkzeugmaschinen und Teil des <strong>Konecranes</strong>-Konzerns.<br />

Das Unternehmen hat sich auf Steuersysteme von CNC-<br />

Werkzeugmaschinen mit computergestützter numerischer<br />

Steuerung spezialisiert.<br />

„Unsere enge Zusammenarbeit beinhaltete unter<br />

anderem verschiedene Serviceverträge, vorbeugende<br />

Instandhaltung, Reparaturen und die Modernisierung von<br />

Werkzeugmaschinen. Wenn die teuersten neuen Maschinen<br />

50 Millionen norwegische Kronen (6,3 Millionen Euro)<br />

kosten, leisten überholte Maschinen die gleiche Arbeit, nur<br />

eben wesentlich billiger.“<br />

In den letzten Jahre spielte der sogenannte Machine-<br />

Status eine zunehmend zentrale Rolle in der Geschäftspartnerschaft.<br />

Es handelt sich um ein von Kongsberg Automation<br />

entwickeltes Online-System, das die Effektivität der<br />

Gesamtanlagen (OEE) misst.<br />

Vegar Meling, Software Development Engineer bei<br />

<strong>Konecranes</strong> MTS Norwegen, war von Anfang an mit der<br />

Entwicklung des Softwaresystems betraut.<br />

Wenn es um Fragen zum System geht, ist er der beste<br />

Ansprechpartner. Und die Antworten des Experten sind<br />

dankenswerterweise auch allgemein verständlich.<br />

„Genau genommen ist OEE ein Maß dafür, wie gut<br />

Produktionsanlagen im Vergleich zu einer idealen Anlage<br />

arbeiten. Die OEE wird durch Multiplikation drei<br />

unabhängig gemessener Werte bestimmt: Verfügbarkeit,

Leistungsgrad (Geschwindigkeit) und Qualitätsgrad. Man<br />

kann die gesamte Anlage, eine Produktionslinie oder Einzelmaschinen<br />

bemessen“, erläutert Meling. „Die Daten werden<br />

automatisch über die Steuereinheit der Maschinen, digitale<br />

Module, einen PC oder Strichcodeleser erfasst“, fährt er fort.<br />

„Die Daten werden gespeichert, verarbeitet und visuell in<br />

Echtzeit auf einem Monitor dargestellt. Die enorme Datenmenge<br />

wird mithilfe vielseitiger Grafiken in überschaubaren,<br />

verwertbaren Diagrammen zusammengefasst.“<br />

Der unbestrittene wichtigste Vorteil des MachineStatus –<br />

davon sind sowohl Meling als auch Gulbrandsen überzeugt –<br />

ist ein Anstieg der Produktivität. Die automatische Datenerfassung<br />

hat viele Vorteile. Die Daten sind genau, einzeln<br />

aufgeschlüsselt und qualitativ hochwertig. Gleichzeitig<br />

werden auch die Kosten für die Datenerfassung gesenkt. Die<br />

umfangreichen Berichte bilden eine aussagekräftige Grundlage<br />

für verschiedene Analysen und Entscheidungsprozesse.<br />

Das MachineStatus-System wurde in Norwegen bislang an<br />

knapp 100 Standorten installiert.<br />

Standzeiten vermeiden<br />

Helge Løtveit, Production Engineer im Rolls-Royce-Werk<br />

Bergen, ist in Bezug auf die Vorteile des MachineStatus-<br />

Systems gleicher Meinung. Bei Engines Bergen wurde<br />

das System in 20 Werkzeugmaschinen installiert, die die<br />

zentralen Motorenbauteile produzieren. So entstehen an den<br />

Maschinen gewaltige Maschinenrahmen, Wellen, Zylinderköpfe,<br />

Zugstangen, Kurbelwellengehäuse und mehr. Der<br />

kürzeste Arbeitszyklus dauert 30 Sekunden, der längste bis<br />

zu 50 Stunden.<br />

„Die Entwicklung einer realitätsnahen Messmethode<br />

für eine solche Funktionseinheit ist extrem kompliziert“, so<br />

Løtveit.<br />

Die Zusammenarbeit von Vegar Meling und Helge Løtveit<br />

war trotz allem von Erfolg gekrönt. <strong>Konecranes</strong> konnte<br />

die Rückmeldungen und verschiedenen Vorschläge von<br />

Rolls-Royce bei der Entwicklungsarbeit nutzen.<br />

„Ohne Rolls-Royce wäre der MachineStatus nicht das,<br />

was er heute ist“, räumt Meling unumwunden ein.<br />

15

16 KONECRANES MAGAZINE<br />

Der Standort Bergen nutzt den vielseitigen MachineStatus<br />

zur Übermittlung von Monatsberichten an die Rolls-<br />

Royce-Hauptniederlassung in England. Auf diesen Datenaustausch<br />

legt das Unternehmen großen Wert.<br />

Der Berichtsbedarf in der Werkshalle ist laut Løtveit<br />

allerdings eher gering. Für ihn und den Produktionsleiter<br />

ist vor allem die Leerlaufzeit von Interesse, weniger die<br />

Betriebszeit der Maschinen.<br />

„Wir möchten eigentlich nur wissen, wie gut die Maschinen<br />

arbeiten. Der Produktionsleiter achtet besonders auf<br />

Standzeiten und möchte wissen, warum Maschinen Leerlauf<br />

haben und nicht produktiv arbeiten. Die Arbeitszyklen werden<br />

auch überwacht, es wird geprüft, wie gut die Maschinen<br />

arbeiten und ob die Prozesse beständig sind.“<br />

<strong>Konecranes</strong> und Rolls-Royce haben unter anderem gemeinsam<br />

die Erfassungsmethoden für Standzeiten verbessert.<br />

„Durch das Messen und Analysieren der Standzeiten<br />

haben wir die Arbeit verbessert und effizienter gestaltet“,<br />

sagt Løtveit.<br />

Wir messen die Maschinen,<br />

nicht die Menschen<br />

Im Team der MachineStatus-Anwender spielen die Maschinenarbeiter<br />

eine Schlüsselrolle. Einer von ihnen ist Tommy<br />

Halseth. Für ihn ist das MachineStatus-System eine Unterstützung<br />

bei seiner anspruchsvollen Arbeit. Halseth und seine<br />

Kollegen waren beispielsweise aktiv in die Entwicklung

FACt ShEEt<br />

der Standzeitenerfassung eingebunden. Mit der Hilfe der<br />

Maschinenarbeiter will man undefinierbare Standzeiten so<br />

weit wie möglich beseitigen. Beim Ausfall einer Maschine<br />

erhält das System nur ein Signal, dass die Maschine nicht<br />

läuft. Die zugrundeliegende Ursache muss in das System<br />

eingegeben werden.<br />

„MachineStatus bietet zunächst einmal einen guten<br />

Überblick über die Probleme, da wir den Datenverlauf<br />

kennen. Ich kann im Einzelnen ablesen, was während<br />

eines bestimmten Zeitraums passiert ist. Innerhalb von<br />

drei Tagen und außerhalb der Betriebszeiten können wir<br />

etwa nach einer Schicht den Standzeiten auf den Grund<br />

gehen. Diese können über ein Systemmenü abgerufen<br />

oder nötigenfalls in das System eingegeben werden. Das<br />

ist für uns sehr hilfreich“, erklärt Halseth.<br />

Standzeiten lassen sich auf viele normale oder unvermeidbare<br />

Gründe zurückführen: das Auswechseln von<br />

Werkzeugen, die Vorbereitung der Ausrüstung, Wartezeiten<br />

beim Bearbeiten der Werkzeuge, Werkzeugbruch<br />

und so weiter. Løtveit verdeutlicht, wieso die Gründe<br />

für Standzeiten nicht immer eindeutig bestimmt werden<br />

müssen oder können:<br />

„Wir messen ja nicht die Effektivität der Menschen,<br />

die an den Maschinen arbeiten, sondern die der Maschinen<br />

selbst. Vergleichen lassen sich allerdings die Maschineneffizienz,<br />

die Ausgewogenheit der Ablaufpläne, der<br />

Rolls-Royce ist weltweit<br />

ein wohlbekannter Name<br />

Rolls-Royce plc ist eine britische Aktiengesellschaft,<br />

die in der Luftfahrt-,<br />

Schifffahrt- und Energiebranche tätig ist.<br />

Das Unternehmen fertigt Motoren und<br />

Komponenten für die zivile und militärische<br />

Nutzung.<br />

Der Jahresumsatz von Rolls-Royce<br />

belief sich im letzten Jahr auf 12,1<br />

Milliarden. Euro. Die Betriebseinnahmen<br />

betrugen 1,1 Milliarden Euro. Der Konzern<br />

beschäftigt 39.000 Mitarbeiter und<br />

unterhält Vertriebsbüros und Servicezentren<br />

in 50 Ländern.<br />

Rolls-Royce Marine AS ist Teil des<br />

Konzerns und unterhält Werke in acht<br />

Ländern. Im letzten Jahr betrug der<br />

Jahresumsatz 4,2 Milliarden Euro, die<br />

Betriebseinnahmen beliefen sich auf<br />

eine Million Euro. Dieses Ergebnis erzielte<br />

man mit nur 8.000 Mitarbeitern.<br />

Die Märkte von Rolls-Royce Marine<br />

AS umfassen die Offshore-Ölexploration<br />

sowie die Produktion von Schiffen und<br />

Plattformen, Offshore-Wartungsschiffe,<br />

Handelsschiffe, Marineschiffe und<br />

U-Boote. Haupterzeugnisse sind unter<br />

anderem verschiedene Schiffsschrauben,<br />

Steuerruder und Motoren, Diesel-<br />

und Gasmotoren, Antriebssysteme,<br />

Gasturbinen, Hebezeuge und Schiffskonstruktionen.<br />

Rolls-Royce plc selbst stellt keine<br />

Automobile mehr her. Diese werden<br />

heute von Rolls-Royce Motor Cars, einer<br />

Tochtergesellschaft von BMW, produziert.<br />

Im Jahr 1996 erwarb BMW das Markennutzungsrecht<br />

und das Recht zur Nutzung<br />

des RR-Logos für 40 Millionen Pfund.<br />

Schifffahrt:<br />

Offshore-, Handels- und Marine-<br />

produkte, Kundenservice.<br />

n■ Offshore-Belieferung und Support:<br />

über 900 Schiffe<br />

n■ Handelsschifffahrt: über 30.000 Schiffe<br />

n■ Kriegsschiffe: 2.200<br />

n■ U-Boote: 48<br />

n■ 19 Produktionsanlagen in 11 Ländern<br />

n■ Vertriebs- und Servicebüros in 34<br />

Ländern<br />

Schifffahrtsprodukte:<br />

Design, Diesel- und Gasmotoren, Gasturbinen,<br />

Automation und Steuerung,<br />

Antriebssysteme, Lenksysteme, verschiedene<br />

Strahlruder, Wasserpumpen, Stabilisierungssysteme<br />

und Windenantriebe.<br />

Von den 6.200 Motoren, die nach dem Zweiten Weltkrieg in Bergen hergestellt wurden, sind immer noch 4.000 im Einsatz auf See.<br />

Einsatz falscher Werkzeuge und so fort. Je mehr Daten<br />

über Standzeiten vorliegen, desto effizienter und reibungsloser<br />

können wir den Arbeitsfluss gestalten. Eine nahtlose<br />

Zusammenarbeit von Maschinenarbeitern und Aufsichtspersonal<br />

ist hierbei unabdingbar. Es ist wichtig, dass alle<br />

auf die gleiche Weise denken und arbeiten“.<br />

Mit technischen Lösungen gewinnen<br />

Auf einem Kontrollgang durch das Werk erhält man einen<br />

klaren Einblick in den Fertigungsprozess der weltberühmten<br />

Motoren. In der Werkshalle werden die Teile in Form<br />

gebracht und montagebereit direkt zur Fertigungsstraße<br />

transportiert. Und es gibt eine Menge zu transportieren:<br />

Die größten Motoren wiegen 110 Tonnen.<br />

Die Partnerschaft zwischen <strong>Konecranes</strong> und Rolls-<br />

Royce Marine AS ist auch in der Werkshalle unverkennbar:<br />

Krane und Hebezeuge von <strong>Konecranes</strong> sind allgegenwärtig.<br />

„<strong>Konecranes</strong>-Krane wurden vor allem für die Produktionsanlagen<br />

ausgewählt. Die Qualität der Serviceleistungen<br />

und die technischen Lösungen gaben den Ausschlag<br />

für den Geschäftsabschluss. Wir haben von einem<br />

norwegischen auf einen finnischen Zulieferer umgestellt.“<br />

Dann fügt Production Support Manager Ludvig Kvamme<br />

hinzu: „Und Sie können sich denken, dass man eine<br />

solche Entscheidung hier nicht auf die leichte Schulter<br />

nimmt.“ n<br />

17

Text Marjatta Pietilä Illustration Vesa Lehtimäki<br />

Corporate responsibility<br />

Ein AuftriEb<br />

••<br />

furs ••<br />

GEschAft<br />

Die Geschäftsvorteile<br />

der unternehmerischen<br />

Verantwortung sind<br />

ein viel diskutiertes<br />

Thema. Eigeninitiative<br />

im Hinblick auf<br />

unternehmensrelevante<br />

Fragen zu zeigen, ist<br />

der beste Weg, ein<br />

wettbewerbsfähiges<br />

und nachhaltiges<br />

Unternehmen<br />

aufzubauen.<br />

18 KOnEcrAnEs MAGAZinE

Die unternehmerische Verantwortung (Corporate Responsibility, CR)<br />

wird gemeinhin als freiwilliges Engagement und selbstregulierender<br />

Mechanismus verstanden, mit dem eine wirtschaftliche Organisation<br />

einen Beitrag zur ökonomischen Entwicklung leistet und Verantwortung<br />

für die Auswirkungen ihres Handelns auf Umwelt und Gesellschaft<br />

übernimmt.<br />

Wie aber kann man dieser Verantwortung am besten gerecht werden?<br />

Alex MacGillivray ist einer der Geschäftsführer der Firma<br />

Account Ability in London, mit über 20 Jahren Erfahrung in den<br />

Bereichen nachhaltige Entwicklung, Klimaveränderung und verantwortungsbewusste<br />

Unternehmensführung. MacGillivray empfiehlt, den<br />

Standardansatz der Segmentierung ökonomischer, ökologischer und<br />

sozialer Fragen gründlich zu überdenken.<br />

Um die Geschäftsvorteile der unternehmerischen Verantwortung zu<br />

maximieren, sollten Organisationen in einander überlappenden wirtschaftlichen,<br />

sozialen und ökologischen Bereichen vielmehr um Synergie<br />

und Innovation bemüht sein. Um dieses Ziel zu erreichen, schlägt<br />

er einen Verfahrensansatz vor, der auf drei wichtigen Verantwortlichkeitsprinzipien<br />

beruht: Materialität, Einbeziehung und Dialogfähigkeit.<br />

„Materialität“ bezieht sich auf die Arbeit an den wichtigsten<br />

geschäftsrelevanten Themen. „Einbeziehung“ bezieht sich auf die Einbeziehung<br />

aller, die hierzu beitragen können, und „Dialogfähigkeit“ auf<br />

die Offenlegung von erzielten – oder nicht erzielten – Fortschritten.<br />

„Verantwortlichkeit bedeutet für uns vor allem, das Wesentliche<br />

umzusetzen, jene einzubinden, die dazu beitragen können, und zu<br />

kommunizieren, was wir tun. Unternehmen können mithilfe dieses<br />

prozessorientierten Ansatzes ihre Ressourcen vorrangig zur Schaffung<br />

geschäftsrelevanter Impulse nutzen. So gibt es beispielsweise Unternehmen,<br />

die sich auf die Minimierung ihrer CO 2 -Emissionen konzentrieren<br />

müssen, wohingegen die direkte Umweltverträglichkeit einer Bank<br />

– beispielsweise das Recycling von Büropapier – eher eine untergeordnete<br />

Rolle spielt. Das Vertrauen der Kunden aufrechtzuerhalten und<br />

die Folgen von Investitionen zu minimieren, sind weitaus strategischere<br />

Belange“, so MacGillivray.<br />

Er weist darauf hin, wie wichtig es für Unternehmen sei, das Prinzip<br />

der Verantwortlichkeit zu verstehen. Der Grund hierfür sei, dass der<br />

Unternehmenssektor in fast allen Ländern einen Großteil der Wirtschaftsaktivitäten<br />

ausmache und großen Einfluss auf die Nachhaltigkeit<br />

habe.<br />

„Und dies betrifft Unternehmen jeder Größe. Heutzutage sind die<br />

Herausforderungen so enorm, dass Lösungen nur von einer kritischen<br />

Masse kooperierender Unternehmen gefunden werden können.<br />

Andernfalls wird die die Lösung der Probleme zu kostenintensiv oder<br />

technisch undurchführbar. Großkonzerne hingegen, die einen bedeutenden<br />

Einfluss auf globale Lieferketten haben, können eine besonders<br />

tragende Rolle übernehmen“, so MacGillivray weiter.<br />

19

20 KOnEcrAnEs MAGAZinE<br />

Ein Prozess der Organisationsentwicklung<br />

Man brauche einen Vorkämpfer, um Verantwortlichkeit<br />

innerhalb einer Organisation zu schaffen. Liegt<br />

dem Geschäftsführer oder Vorstandsvorsitzenden die<br />

unternehmerische Verantwortung am Herzen, trifft<br />

dies in der Regel auch auf den Vorstand zu. Um jedoch<br />

die Mitarbeiter dazu zu bringen, hinter der Agenda der<br />

unternehmerischen Verantwortung zu stehen, bedürfe<br />

es des Engagements der mittleren Führungsebene. Diese<br />

für die Sache zu gewinnen, gelte oft als schwierigster und<br />

zeitaufwändigster Teil des Prozesses. Wenn dies misslinge,<br />

könne das das gesamte Projekt gefährden. Wenn die<br />

mittlere Führungsebene nur unzureichend über dieses<br />

Thema informiert sei, zeige sie hierfür im Allgemeinen<br />

kein Interesse. Häufig verbinde sie mit unternehmerischer<br />

Verantwortung nur ein zusätzliches Übel, das wertvolle<br />

Zeit in Anspruch nehme.<br />

Sich ein Konzept zu eigen zu machen, bedeute harte<br />

Arbeit, gute Ideen, eine starke Ausrichtung und Fachkenntnis<br />

im Bereich der Organisationsentwicklung. Erfolgreiche<br />

Unternehmen verwenden zahlreiche Ressourcen für Schulungen,<br />

zur Schaffung von Verantwortungsbewusstsein und<br />

Anreizen, die allen Parteien zugute kommen.<br />

„Da es vordergründig um die Organisationsentwicklung<br />

und die Schaffung einer neuen Unternehmenskultur<br />

geht, kann der Prozess drei Jahre oder länger dauern.<br />

Wird dieser Prozess aber angemessen umgesetzt, dann<br />

hat das Unternehmen einen engagierten Geschäftsführer<br />

sowie Kunden, die diese Entwicklung mit Begeisterung<br />

verfolgen, kundenorientierte Mitarbeiter und eine starke<br />

Führungskultur. Der Prozess eignet sich hervorragend für<br />

die Teambildung“, führt MacGillivray aus.<br />

um jedoch die Mitarbeiter<br />

dazu zu bringen, hinter<br />

der Agenda der unternehmerischen<br />

Verantwortung<br />

zu stehen, bedarf es des<br />

Engagements der mittleren<br />

führungsebene<br />

„Ein strukturierter Ansatz erfordert ein gutes Informationsmanagement.<br />

Es ist wichtig, dass die sozialen und<br />

ökologischen Berichts- und Management-Informationssysteme<br />

in die übergeordneten Management-Informations-<br />

und Berichtsysteme des Unternehmens integriert<br />

und nicht kopiert werden“, ermahnt MacGillivray.<br />

Eine neue Stufe in der Wertschöpfungskette<br />

Die Idee der unternehmerischen Verantwortung in die<br />

Ermittlung der Kundenbedarfs und die Definition von<br />

Märkten zu integrieren, kann zu einer neuen strategischen<br />

Entwicklung führen. Unternehmen können von<br />

der reinen Bereitstellung von Verbrauchsgütern auf die<br />

wertvollste Stufe der Wertschöpfungskette gelangen – der<br />

Bereitstellung einer einzigartigen Dienstleistung. Und<br />

vielleicht erhalten sie auf die Frage „Was braucht der<br />

Kunde wirklich von uns?“ damit eine ganz neue Antwort.<br />

Der Kunde möchte sich auf sein Kerngeschäft konzentrieren<br />

und Betriebsrisiken minimieren. Anstelle eines<br />

Ausrüstungsteils möchte er möglicherweise Effizienz, ein<br />

hochwertiges Produkt, erhöhte Zuverlässigkeit, geringere<br />

Betriebskosten oder Entsorgungsmöglichkeiten am Ende<br />

der Produktlebensdauer.<br />

„Der Kunde weiß auch, dass ein geringerer Energieverbrauch<br />

zu einer Senkung der Emissionen und<br />

eine einfachere Instandhaltung zu kürzeren Standzeiten<br />

führen. Ein hoher Sicherheitsstandard und eine bessere<br />

Kundenerfahrung tragen zu einer größeren Arbeitszufriedenheit<br />

bei. Wenn wir all diese Anforderungen erfüllen<br />

können, schaffen wir ein wirklich attraktives Angebot“,<br />

erklärt MacGillivray.<br />

„Nehmen wir ein Beispiel aus der Luftfahrt: Unternehmen,<br />

die Flugzeugtriebwerke herstellen, verkaufen nicht<br />

einfach nur Triebwerke, sondern stellen Fluggesellschaften<br />

zunehmend einen Kostenrahmen pro Flugstunde bereit.<br />

Dies ermöglicht es den Fluggesellschaften, sich auf die<br />

Feinabstimmung ihres eigenen Kerngeschäftes zu konzentrieren<br />

– die jüngsten Turbulenzen im Luftfahrtsektor<br />

belegen, dass sich Fluggesellschaften zu 100 Prozent auf<br />

den Fluggastservice konzentrieren müssen. ‚Lifting Businesses‘,<br />

das Motto von <strong>Konecranes</strong>, zeigt, dass der Konzern<br />

bereits die Wertschöpfung bei der Bereitstellung von<br />

Dienstleistungen erkannt hat“, fügt MacGillivray hinzu.

Zeichen für langfristige Planung<br />

MacGillivray plädiert dafür, die Welt aus der Perspektive<br />

der Verantwortlichkeit zu betrachten, um neue Trends,<br />

innovative Produktanwendungsgebiete und Marktchancen<br />

identifizieren zu können. Eine gemeinsame ökonomische,<br />

ökologische und soziale Perspektive in einem<br />

Arbeitsumfeld zu verfolgen, begünstige auch eine langfristige<br />

Planung und ein langfristiges Wertebewusstsein.<br />

„Wenn wir etwa die Tendenzen im Transportwesen<br />

aus der Sicht der schadstoffarmen Wirtschaft betrachten<br />

und der Klimaveränderung entgegenwirken, dann werden<br />

sich uns Chancen in erheblichem Maße eröffnen. Die<br />

Transportkosten werden steigen, was der Schienen- und<br />

Seefracht zugutekommen und zulasten des Flug- und<br />

Straßengüterverkehrs gehen wird“, so MacGillivray.<br />

Er prognostiziert kürzere Lieferketten und eine marktnähere<br />

Fertigung bestimmter Produkte. In städtischen<br />

Randgebieten würden kleinere Logistikzentren entstehen,<br />

die Städte täglich beliefern, und Produkte würden<br />

vermehrt wiederverwertet.<br />

„Diese Veränderung der Lieferketten könnte einen<br />

Bedarf an kompakteren Hebezeugen schaffen, die aber in<br />

größerer Anzahl bereitstehen müssten als zuvor. Im Ferntransport<br />

wird sich der Anteil der Schifffracht aufgrund<br />

der geringeren Kraftstoffkosten und der geringeren Umweltbelastung<br />

erhöhen. Gleichzeitig werden die Schiffe<br />

größer und effizienter werden, um bei gleich bleibenden<br />

Emissionen, Energie- und Kostenaufwand größere<br />

Schwerpunkt Sicherheit<br />

<strong>Konecranes</strong> agiert auf globaler Ebene. In den<br />

Gemeinschaften, in denen der Konzern tätig<br />

ist, herrschen unterschiedliche Erwartungen<br />

an die unternehmerische Verantwortung. Bei<br />

<strong>Konecranes</strong> bilden die Unternehmenswerte<br />

den Grundstein der unternehmerischen<br />

Verantwortung und der Unternehmensrichtlinien<br />

– zum Beispiel der Verhaltenskodex,<br />

die Sicherheits- und Umweltrichtlinien und<br />

die Eckpfeiler der Unternehmensführung.<br />

Die Unternehmensrichtlinien sind verbindlich<br />

und der gesamten Belegschaft per Intranet<br />

zugänglich. Die Richtlinien werden von der<br />

Corporate Responsibility Steering Group<br />

regelmäßig überarbeitet und bei Bedarf<br />

geändert oder aktualisiert.<br />

Die unternehmerische Verantwortung<br />

zeigt sich auf verschiedene Weise, sowohl<br />

direkt als auch indirekt.<br />

„Wir handeln im Einklang mit den zehn<br />

Prinzipien des Gobal-Compact-Projekts<br />

der Vereinten Nationen, das Themen wie<br />

Menschenrechte, faire Arbeitsbedingun-<br />

gen, ökologische Verhaltensregeln und<br />

Korruptionsbekämpfung abdeckt. Diese<br />

Prinzipien spiegeln sich auch in unseren<br />

Richtlinien wider“, erklärt Johanna Pirinen,<br />

Environmental Manager bei <strong>Konecranes</strong>.<br />

Die unternehmerische Verantwortung<br />

soll zum integralen Bestandteil der täglichen<br />

Arbeit werden. Das Vorhaben wird<br />

von einem übergreifenden Sicherheits-,<br />

Umwelts- und Qualitätsteam unterstützt,<br />

da die Managementsysteme in diesen<br />

Bereichen parallel angeordnet sind und an<br />

einigen Stellen überlappen.<br />

„Wir verbessern unsere Leistung im<br />

Hinblick auf unternehmerische Verantwortung<br />

fortwährend. Zur Verbesserung der<br />

Arbeitsbedingungen führen wir Umfragen<br />

zur Mitarbeiterzufriedenheit und jährliche<br />

Leistungsbewertungsgespräche durch. Im<br />

Bereich des Umweltschutzes beschäftigen<br />

wir uns zum Beispiel mit den geschäftsrelevanten<br />

Fragen der chemischen Sicherheitstechnik,<br />

Energieeffizienz, Abfallbehandlung<br />

Alex MacGillivray<br />

n■Dem Direktor der Londoner Firma AccountAbility untersteht<br />

die Leitung des Responsible-Competitiveness-Programms,<br />

einschließlich des jährlichen Responsible Competitive Index.<br />

n■Er ist der Autor des Buches „A Brief History of Globalization“.<br />

Die Geschäftsvorteile der unternehmerischen Verantwortung<br />

maximieren – drei Grundprinzipien von Alex MacGillivray:<br />

1. Materialität<br />

Auseinandersetzung mit geschäftsrelevanten Themen.<br />

2. Einbeziehung<br />

Jene einbeziehen, die dabei helfen können.<br />

3. Dialogfähigkeit<br />

Vorgehensweisen kommunizieren.<br />

Frachtvolumen zu transportieren. Die Konsumzentren<br />

werden sich verändern. Der Mittelstand in Asien und<br />

Lateinamerika wird verstärkt Güter aus globalen Lieferketten<br />

konsumieren. Dies wird tief greifende Auswirkungen<br />

auf den Einsatz von Hebezeugen in Häfen haben“,<br />

schildert MacGillivray ein Szenario.<br />

„Wenn man die Welt aus dieser Perspektive betrachtet,<br />

erhält man neue Einblicke in den zukünftigen Bedarf.<br />

Ich denke, uns stehen recht aufregende Zeiten bevor,<br />

denn es wird sich zweifellos einiges ändern“, resümiert<br />

MacGillivray. n<br />

und dem Ausbau der Logistik. Wir tauschen<br />

uns auch auf allen Ebenen und zwischen<br />

allen Einrichtungen zu den besten Vorgehensweisen<br />

aus“, hebt Pirinen hervor.<br />

„Aber wie Alex MacGillivray schon sagt,<br />

jedes Unternehmen muss sich auf die Themen<br />

konzentrieren, die für sein Geschäft<br />

am wichtigsten sind. Für <strong>Konecranes</strong> ist die<br />

Sicherheit eines der Schlüsselelemente der<br />

unternehmerischen Verantwortung – die Sicherheit<br />

unserer Mitarbeiter und die Sicherheit<br />

der Produkte bei der Fertigung, Nutzung<br />

und Instandhaltung. Wir sind um eine kontinuierliche<br />

Weiterentwicklung bemüht und<br />

glauben, dass alle Bemühungen im Bereich<br />

CR zu einer verbesserten Sicherheit und<br />

Effizienz und einer größeren Zufriedenheit<br />

unserer Kunden und Mitarbeiter beitragen.<br />

Wir berichten in unserem Geschäftsbericht<br />

periodisch über die Fortschritte im Bereich<br />

CR und verwenden die Prinzipien der Global<br />

Reporting Initiative (GRI) als Berichtsgrundlage“,<br />

fügt Pirinen hinzu.<br />

21

Text Kimmo Kiimalainen Fotos Erik-Jan Ouwerkerk<br />

22 KoneCranes MagaZine<br />

Containersta<br />

luft

Das belgische multimodaleFrachtunternehmen<br />

Inter Ferry<br />

Boats (IFB) entschied<br />

sich, Straddle Carrier<br />

von <strong>Konecranes</strong> für<br />

den täglichen Betrieb<br />

im Hauptterminal des<br />

Antwerpener Hafens<br />

zu nutzen. Ausschlaggebend<br />

hierfür waren<br />

nicht nur die intelligenten<br />

Maschinen,<br />

sondern auch das<br />

umfassende Instand-<br />

pel in<br />

haltungsangebot von<br />

<strong>Konecranes</strong>.<br />

iger HoHe<br />

••<br />

23

24 KoneCranes MagaZine<br />

Die seit über einem Jahr im Einsatz befindlichen<br />

Straddle Carrier sind den zahlreichen Herausforderungen<br />

des täglichen Containerumschlags bei<br />

Inter Ferry Boats gewachsen.<br />

6.00 Uhr morgens im Hafen von Antwerpen: Das Personal<br />

der Tagschicht beginnt im IFB-Hauptterminal mit dem Be-<br />

und Entladen von Zügen und LKWs und sorgt dafür, dass<br />

der Terminalbetrieb in den nördlichen Vororten der Stadt<br />

weiterläuft.<br />

8.00 Uhr: Zwei riesige Schienen-Portalkrane (RMGs)<br />

leisten schon seit zwei Stunden schnell und geräuschlos über<br />

den Gleisen im südlichen Teil der 150.000 Quadratmeter<br />

großen Terminals Schwerstarbeit, während sich der Morgennebel<br />

lichtet und die ersten Sonnenstrahlen auf endlose<br />

Reihen blauer, grüner und roter Container fallen.<br />

An den Firmennamen auf den Containern erkennt man<br />

sofort, dass es sich hier um einen Umschlagplatz für riesige<br />

Gütermengen aus aller Welt handelt, die nach Belgien und<br />

Europa gelangen und von dort verschifft werden.<br />

Hier trifft internationale Fracht auf modernste <strong>Konecranes</strong>-Technik:<br />

Zwischen den Containerreihen ragen mehrere<br />

„Spinnen aus Stahl“ 15 Meter in die Höhe. Es handelt sich<br />

um Straddle Carriers von <strong>Konecranes</strong> mit Diesel-Elektroantrieb,<br />

die im letzten Jahr an das IFB-Hauptterminal<br />

ausgeliefert wurden.<br />

An diesem Morgen sind bereits mehrere Straddle Carrier<br />

im Einsatz. Die Inbetriebnahmen von Nummer 22, 19, 14<br />

und 21 stehen noch aus, da das IFB-Personal anfänglich nur<br />

fünf bis sieben Carrier für den Transport und die Gruppierung<br />

der von Versorgungszügen angelieferten Container<br />

benötigt. Die Containerumschlag beginnt mit drei RMGs.<br />

Alle neuen Straddle Carrier haben eine Hubleistung von 50<br />

metrischen Tonnen: Sie können bis zu vier Container aufeinanderstapeln<br />

und alle Seefracht-ISO-Container mit einer<br />

Länge von 6, 9, 10,5, 12 und 13,7 Metern umschlagen.<br />

Vorbeugende Instandhaltung<br />

ist das A und O<br />

An diesem Morgen kümmert sich Stephen Verhulst, der<br />

IFB Site Supervisor von <strong>Konecranes</strong>, um eine äußerst<br />

wichtige Aufgabe. Eine Aufgabe, die bei der IFB-Auftragsvergabe<br />

für <strong>Konecranes</strong> eine entscheidende Rolle gespielt<br />

hat – Instandhaltung. Für einen Straddle Carrier steht<br />

nach 2.000 Betriebsstunden eine regulärer, vorbeugender<br />

Wartungscheck an. Das bedeutet, jeder einzelne Bolzen<br />

muss überprüft, Öl und Filter müssen gewechselt, Elektrik<br />

und Kabel müssen in der 17 Meter hohen, aus Containern<br />

bestehenden Wartungshalle inspiziert werden.<br />

Vorbeugende Instandhaltung bedeutet, dass heute eine<br />

Menge Arbeit auf Verhulst wartet, während die anderen<br />

<strong>Konecranes</strong>-Techniker sich auf den Weg zum IFB-Terminal<br />

begeben.<br />

„Die Instandhaltung eines einzigen Carriers dauert mit<br />

60 Mann etwa eine Stunde; es würde über eine Woche<br />

ifB-Hauptterminal<br />

in antwerpen: ein<br />

umschlagplatz für riesige<br />

gütermengen aus aller<br />

Welt, die nach Belgien und<br />

europa gelangen und von<br />

dort verschifft werden.<br />

faCt sHeet<br />

Inter Ferry Boats<br />

■■ Hauptaktionär: NMBS / Belgian Railways (99 Prozent der<br />

Anteile)<br />

■■ Mitarbeiter: 210<br />

■■ Umsatz im Jahr 2009: 165 Millionen Euro, konsolidiert<br />

■■ Konventionelle Fracht: 2,1 Millionen Tonnen im Jahr 2009<br />

■■ Anzahl der umgeschlagenen Container: 500.000<br />

Einheiten in IFB-Terminals<br />

■■ Im Jahr 2009 wurden über eine Million Standardcontainer<br />

umgeschlagen, davon 278.000 auf Binnenschiffen<br />

IFB-Hauptterminal in Antwerpen:<br />

■■ Schienen-Portalkrane: 3<br />

■■ Straddle Carrier: 9<br />

■■ Gleise: 8 x 692 Meter<br />

■■ Terminalbetrieb: 24 Stunden am Tag an fünf Wochentagen<br />

■■ Fläche: Ca. 15 Hektar<br />

■■ Mitarbeiter: 11 Büromitarbeiter / 34 Mitarbeiter im<br />

Terminalhof<br />

■■ Kapazität: 300.000 Einheiten pro Jahr

dauern, die Instandhaltung im Alleingang durchzuführen“,<br />

sagt Verhulst.<br />

Straddle Carrier von <strong>Konecranes</strong> sind, anders als konventionelle<br />

Maschinen, auf eine reduzierte Instandhaltung<br />

ausgelegt.<br />

Verhulst nimmt seine Aufgabe als Instandhaltungstechniker<br />

und Firmenrepräsentant beim Kunden vor Ort sehr<br />

ernst. Für IFB ist eine kontinuierliche Verfügbarkeit der<br />

Maschinen ohne unerwartete Standzeiten von entscheidender<br />

Bedeutung.<br />

Der effizienteste Weg, Probleme im Fracht- und Logistikgeschäft<br />

zu vermeiden, ist, sie zu verhindern – dies gilt<br />

hier ebenso wie in anderen Industriezweigen. Und genau das<br />

ist seit 2008 Verhulsts Hauptaufgabe im IFB-Terminal. Er<br />

weiß, dass in Zukunft viel Arbeit auf ihn warten wird: IFB<br />

und <strong>Konecranes</strong> haben einen Instandhaltungsvertrag für<br />

Straddle Carrier über 30.000 Betriebsstunden abgeschlossen.<br />

„Ein Pensum von 30.000 Betriebsstunden erreicht man<br />

nicht mal eben schnell, auch dann nicht, wenn die Carrier<br />

in allen drei Schichten ungefähr 20 Stunden pro Tag in<br />

Betrieb sind“, erklärt Verhulst.<br />

Laut <strong>Konecranes</strong> Port Equipment Branch Manager Tom<br />

Colpaert, der für den Service und Vertrieb in Belgien zuständig<br />

ist, bietet die vorbeugende Instandhaltung im IFB-<br />

Hauptterminal durch eine Verlängerung der Kranlebensdauer<br />

nicht nur klare betriebliche und finanzielle Vorteile.<br />

Sie hilft auch, den Arbeitsfluss und Service zu optimieren<br />

und ist somit gleichfalls für <strong>Konecranes</strong> sinnvoll.<br />

Neue Ausrüstung, größere Kapazität<br />

Die permanente Einsatzbereitschaft der Straddle Carrier<br />

war nicht der einzige Vorteil, von dem IFB profitierte, als<br />

es sich zur Ausmusterung seines ausgedienten gummibereiften<br />

Brückenkrans (RTG) einer anderen Marke und<br />

seines Reach-Stacker-Systems entschied und im Jahr 2008<br />

neun Straddle Carrier bei <strong>Konecranes</strong> bestellte. IFB gewann<br />

außerdem durch einen zügigeren Containerumschlag und<br />

Der Steuerstand von Straddle-Carrier-Fahrer Patrick van Tongerloos<br />

befindet sich 15 Meter über dem Boden (im Bild links).<br />

Maschinenführer bei der Arbeit: Johan Gemels, General Manager<br />