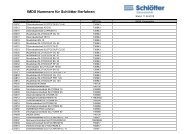

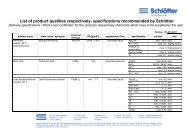

Die Metallabscheider BElektrochemieV - Wiley Online Library

Die Metallabscheider BElektrochemieV - Wiley Online Library

Die Metallabscheider BElektrochemieV - Wiley Online Library

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

636<br />

<strong>BElektrochemieV</strong><br />

S QUERGELESEN<br />

<strong>Die</strong> <strong>Metallabscheider</strong><br />

Manfred Jordan, Michael <strong>Die</strong>tterle<br />

<strong>Die</strong> Galvanotechnik ist als relativ kleine Branche in der Öffentlichkeit nicht so präsent, wie es ihrer<br />

Bedeutung als Schlüsseltechnologie für viele Industriezweige angemessen wäre. In der Wertschöpfungs-<br />

kette nimmt sie eine wichtige Position ein.<br />

S Bei den galvanotechnischen Betrieben<br />

handelt es sich mit wenigen<br />

Ausnahmen um klein- und mittelständische<br />

Betriebe mit einem Gesamtumsatz<br />

von etwa sechs Milliarden<br />

Euro. 1) Eingeschlossen sind hier<br />

die Fachfirmen, die Spezialchemikalien<br />

für galvanische Verfahren entwickeln<br />

und Anlagen zur galvanischen<br />

Metallabscheidung planen und bauen<br />

sowie Betriebe, die als <strong>Die</strong>nstleister<br />

galvanisch beschichten. Nicht<br />

eingerechnet sind Betriebsgalvaniken<br />

innerhalb der Fertigung eines Produkts<br />

in einem Betrieb. Dazu zählen<br />

Verzinnung oder Verzinkung von<br />

Stahlblech (Weißblechherstellung,<br />

Bandverzinkung) oder auch Drahtveredlungsverfahren.<br />

<strong>Die</strong>sen Umsatz<br />

rechnen die Statistiken den jeweiligen<br />

Endprodukten zu. Aber auch<br />

unter Berücksichtigung dieser Beschichtungen<br />

bleibt der Gesamtumsatz<br />

mit galvanischen Beschichtun-<br />

VV Es gibt sehr viele Anwendungsbeispiele galvanotechnisch<br />

erzeugter Oberflächen. Hauptabnehmer<br />

ist die Automobilindustrie, weitere Kunden<br />

sind Maschinenbau, die Baubeschlags- sowie die<br />

Sanitärindustrie und Unternehmen aus Elektrotechnik,<br />

Elektronik und Telekommunikation.<br />

VV <strong>Die</strong> galvanotechnischen Fachfirmen investieren<br />

Mittel in der Größenordnung von 10 bis 15 Prozent<br />

ihres Umsatzes in Forschung und Entwicklung.<br />

Dadurch gelingt es der Galvanotechnik,<br />

durch neue Verfahren zum technischen Fortschritt<br />

beizutragen und diese Verfahren für<br />

Mensch und Umwelt sicherer zu machen.<br />

gen gemessen am Bruttoinlandsprodukt<br />

Deutschlands (2011: 2,6 Billionen<br />

Euro) deutlich unter ein Prozent.<br />

Mit diesem relativ geringen<br />

Umsatz wird aber bereits ein Wertverlust<br />

durch Korrosionsschäden in<br />

der Größenordnung von jährlich<br />

150 Milliarden Euro vermieden. 2)<br />

<strong>Die</strong> galvanische Metallabscheidung<br />

umfasst im engeren Sinne zunächst<br />

nur die elektrolytische Metallabscheidung.<br />

Betriebe der Galvanotechnik<br />

behandeln Oberflächen<br />

aber auch mit weiteren Verfahren,<br />

die von den geforderten Eigenschaften<br />

des Endproduktes abhängen.<br />

Dazu gehören:<br />

Schichtabtragende Verfahren,<br />

wie Beizen, chemisches oder<br />

elektrochemisches Polieren.<br />

Schichtauftragende Verfahren,<br />

wie die galvanische und chemische<br />

Abscheidung von Metallen<br />

und Metalllegierungen.<br />

Schichtumwandelnde Verfahren,<br />

wie das Anodisieren, Chromatieren,<br />

Passivieren oder Phosphatieren.<br />

Galvanische Metallabscheidung<br />

S <strong>Die</strong> galvanische Metallabscheidung<br />

ist auf den ersten Blick eine<br />

klassische Anwendung der Elektrochemie.<br />

Um die geforderten<br />

Schichteigenschaften zu erreichen,<br />

ist aber zusätzlich Wissen aus zahlreichen<br />

anderen Disziplinen erforderlich,<br />

es handelt sich daher um<br />

eine stark interdisziplinär ausgerichtete<br />

Aufgabe.<br />

<strong>Die</strong> Möglichkeit, ein Metall aus<br />

wässriger Lösung abzuscheiden, ergibt<br />

sich zunächst aus dessen Stellung<br />

in der elektrochemischen<br />

Spannungsreihe, wobei die Wasserstoffüberspannung<br />

zu berücksichtigen<br />

ist. Zink – ein in großem Um-<br />

Abb. 1. Bedienelemente aus metallisiertem Kunststoff. Durch spezielle Verfahrenstechnik<br />

werden Beschriftungen oder Symbole nicht metallisiert und können durchleuchtet werden.<br />

(Foto: BIA Kunststoff- und Galvanotechnik, Solingen)<br />

Nachrichten aus der Chemie| 60 | Juni 2012 | www.gdch.de/nachrichten

fang galvanisch abgeschiedenes<br />

Metall – hat mit – 0,76 Volt (NHE)<br />

ein unedles Potenzial, so dass eine<br />

Abscheidung aus wässriger Lösung<br />

nicht möglich sein sollte. <strong>Die</strong> Wasserstoffüberspannung<br />

an Zink ist<br />

aber ausreichend hoch für die galvanische<br />

Abscheidung. Der Anteil<br />

der galvanischen Zinkabscheidung<br />

am Gesamtumsatz aller galvanisch<br />

abgeschiedenen Metalle beträgt etwa<br />

40 Prozent. 1) Wirtschaftliche<br />

Bedeutung haben die Abscheidung<br />

von Zink und Zinklegierungen,<br />

Chrom, Nickel, Zinn, Kupfer sowie<br />

der Edelmetalle Silber, Gold, Palladium<br />

(besonders als Legierung mit<br />

Nickel), Platin, Rhodium und Ruthenium.<br />

Gesetzliche Vorgaben<br />

schränken die Abscheidung von<br />

Cadmium und Blei stark ein.<br />

<strong>Die</strong> Kunden galvanisch beschichteter<br />

Bauteile kommen insbesondere<br />

aus der Automobilindustrie,<br />

aus Maschinenbau, der<br />

Baubeschlagsindustrie (z. B. Fensterbeschläge),<br />

der Sanitärindustrie<br />

sowie aus Elektrotechnik, Elektronik<br />

und Telekommunikation. Mit<br />

zirka 40 Prozent ist die Automobilindustrie<br />

der größte Abnehmer galvanisch<br />

beschichteter Bauteile. 1)<br />

Von Interesse sind auch galvanisch<br />

abgeschiedene Aluminiumschichten,<br />

die bisher jedoch nur<br />

aus aprotischen Elektrolyten auf<br />

Basis von organischen Lösungsmitteln<br />

oder aus Salzschmelzen abgeschieden<br />

werden konnten. Wegen<br />

des aufwendigen Verfahrens hat<br />

diese Abscheidung trotz der hervorragenden<br />

technischen Eigenschaften<br />

noch keinen Massenmarkt<br />

gefunden. 3) Seit einigen Jahren<br />

wird auch die elektrolytische Aluminiumabscheidung<br />

aus ionischen<br />

Flüssigkeiten untersucht. 4)<br />

Verfahrensentwicklung<br />

S <strong>Die</strong> galvanische Abscheidung<br />

von Metallen aus zusatzfreien<br />

Elektrolyten führt bei den meisten<br />

Metallen lediglich zu grobkristallinen,<br />

dendritischen Schichten, die<br />

so nicht technisch einsetzbar sind.<br />

Um die geforderten Schichteigenschaften<br />

einzustellen, beispiels-<br />

Nachrichten aus der Chemie| 60 | Juni 2012 | www.gdch.de/nachrichten<br />

weise eine möglichst gleichmäßige<br />

Schichtdickenverteilung auf dem<br />

Bauteil, Glanz, Duktilität, Härte,<br />

Korrosionsbeständigkeit, Lötbarkeit<br />

usw., entwickeln die Fachfirmen<br />

für Galvanotechnik Additive.<br />

Bei der Legierungsabscheidung<br />

müssen die elektrochemischen Potenziale<br />

der Legierungspartner<br />

durch Komplexbildner angepasst<br />

werden, um eine homogene Legie-<br />

rungsabscheidung in einem großen<br />

Stromdichtebereich zu ermöglichen.<br />

Als Inhibitoren dienen<br />

überwiegend organische Verbindungen.<br />

Es handelt sich zum einen<br />

um oberflächenaktive Verbindungen,<br />

zum anderen um niedermolekulare<br />

organische Verbindungen<br />

als Glanzbildner oder Einebner.<br />

Zur Glanzbildung tragen in<br />

einigen Fällen auch geringe Men-<br />

Elektrochemie BMagazinV<br />

637

638 BMagazinV Elektrochemie<br />

Abb. 2. Durch Galvanoplastik hergestellte Kopie der Paradiestür<br />

des Baptisteriums in Florenz von Lorenzo Ghiberti.<br />

(Foto: WMF Württembergische Metallwarenfabrik, Geislingen)<br />

gen von Fremdmetallen bei. Oberflächenaktive<br />

Substanzen werden<br />

in der Regel im Konzentrationsbereich<br />

von 0,1 bis 10 g·L –1 eingesetzt.<br />

Typische Glanzbildner wirken<br />

oft in deutlich niedrigeren<br />

Konzentrationen, oftmals bereits<br />

im ppm-Bereich. Um die Prozesssicherheit<br />

eines galvanischen Verfahrens<br />

sicher zu stellen, müssen<br />

daher Analysenverfahren von klas-<br />

Abb. 3. Armaturenbrettverkleidung aus Kunststoff in Lederoptik.<br />

Das erforderliche Spritzgusswerkzeug wurde durch Galvano -<br />

formung durch Abformung einer natürlichen Lederoberfläche<br />

hergestellt.<br />

(Foto: Bayer; aus der Festschrift „50 Jahre Deutsche Gesellschaft<br />

für Galvano- und Oberflächentechnik“, Herausgeber: Deutsche<br />

Gesellschaft für Galvano- und Oberflächentechnik, 2011)<br />

sischen Titrationen bis hin zu instrumenteller<br />

Analytik vorhanden<br />

sein.<br />

Zur Charakterisierung der abgeschiedenen<br />

Schichten sind Eigenschaften<br />

wie Schichtdicke, Legierungszusammensetzung,<br />

Glanz,<br />

Härte, Duktilität, tribologische Eigenschaften<br />

oder Korrosionsbeständigkeit<br />

zu bestimmen. Hierfür<br />

dienen bevorzugt physikalische<br />

und materialwissenschaftliche<br />

Methoden.<br />

Galvanische Verfahren produzieren<br />

Abwässer, die Schwermetalle<br />

und weitere toxische Bestandteile<br />

enthalten. Dementsprechend<br />

sind Verfahren zur Abwasserbehandlung<br />

erforderlich, damit die<br />

gesetzlich festgelegten Grenzwerte<br />

eingehalten werden. Schon bei der<br />

Elektrolytentwicklung spielen<br />

Fragen der Abwasserbehandlung<br />

eine Rolle, und es ist erforderlich,<br />

mit Verfahrensingenieuren der Abwassertechnikzusammenzuarbeiten.<br />

Anwendungen galvanisch<br />

abgeschiedener Metallschichten<br />

S <strong>Die</strong> Einsatzgebiete metallischer<br />

Schichten sind im wesentlichen:<br />

dekorative Veredelung, Korrosionsschutz,Kunststoffgalvanisierung,<br />

Galvanoformung, Verschleißschutz<br />

sowie Elektrotechnik<br />

und Elektronik.<br />

Den häufigsten und augenscheinlichsten<br />

Kontakt mit galvanisch<br />

veredelten Bauteilen hat der<br />

Verbraucher mit dekorativ vernickelten<br />

und verchromten Sanitär -<br />

armaturen wie Wasserhähnen und<br />

Duschköpfen. Grundmaterial ist<br />

hier Messing oder Kunststoff.<br />

Hochkonjunktur hatte die dekorative<br />

Nickel-Chromabscheidung<br />

bei Autostoßstangen aus Stahl.<br />

<strong>Die</strong>se spielen heute zwar keine<br />

Rolle mehr, es werden aber weiterhin<br />

viele vernickelte und verchromte<br />

Bauteile im Automobilbau<br />

verwendet, hauptsächlich in<br />

Form von metallisierten Kunststoffen.<br />

<strong>Die</strong> Verchromung erfolgt größtenteils<br />

noch in Chromelektroly-<br />

ten auf Basis von Chromsäure.<br />

<strong>Die</strong>ser toxische Stoff wird in Zukunft<br />

stärkeren Beschränkungen<br />

unterliegen. Als Alternativen werden<br />

Elektrolyte auf Basis der nicht<br />

toxischen dreiwertigen Chromverbindungen<br />

entwickelt.<br />

Der hohe Glanzgrad der veredelten<br />

Teile entsteht dadurch,<br />

dass die Abscheidung hocheingeebneter<br />

Überzüge (Glanznickel<br />

oder eine Kombination von Glanzkupfer<br />

und Glanznickel) die Rauigkeiten<br />

des Grundmaterials ausgleicht.<br />

Neben diesem rein dekorativen<br />

Aspekt sollen Nickel-<br />

Chromschichten das Grundmaterial<br />

auch vor Korrosion schützen.<br />

Bei Stahl als Grundmaterial<br />

kann Nickel wegen seines edleren<br />

Potenzials nur dann einen Korrosionsschutz<br />

liefern, wenn die<br />

Schicht absolut porenfrei ist. An<br />

Poren findet selektiv eine Grundmetallkorrosion<br />

mit Lochfraß<br />

statt.<br />

Das Korrosionsverhalten von<br />

Nickelschichten lässt sich durch<br />

die Auswahl von Additiven für die<br />

Nickelelektrolyte steuern. <strong>Die</strong> Verwendung<br />

schwefelhaltiger organischer<br />

Verbindungen führt dazu,<br />

dass Schwefel in die Nickelschicht<br />

eingebaut wird. Das Korrosionspotenzial<br />

dieser Schicht liegt dadurch<br />

gegenüber einer schwefelfrei<br />

abgeschiedenen Schicht um<br />

bis zu 150 mV niedriger. In der<br />

Praxis nutzt man diesen Effekt bei<br />

der Abscheidung von Doppelnickel<br />

aus. Dafür wird auf dem<br />

Grundmaterial zunächst eine<br />

schwefelfreie Nickelschicht mit<br />

edlerem Potenzial abgeschieden.<br />

Anschließend erfolgt die Abscheidung<br />

einer schwefelhaltigen Nickelschicht<br />

mit negativerem Potenzial.<br />

In der Anwendung beschränkt<br />

sich der Korrosionsangriff<br />

dann zunächst auf die unedlere,<br />

schwefelhaltige Nickelschicht.<br />

<strong>Die</strong> darunter liegende,<br />

schwefelfreie Nickelschicht (und<br />

das Grundmaterial) bleiben geschützt.<br />

Auch bei der dekorativen Veredelung<br />

mit Silber oder Gold beginnt<br />

der Schichtaufbau mit einer<br />

Nachrichten aus der Chemie| 60 | Juni 2012 | www.gdch.de/nachrichten

einebnenden Glanznickelschicht,<br />

als dekorative Oberfläche folgt<br />

dann eine Silber- oder Goldschicht.<br />

Korrosionsschutz<br />

S Als Korrosionsschutzschichten<br />

für Stahl dienen bevorzugt Zink-<br />

und Zinklegierungsschichten. <strong>Die</strong><br />

wichtigsten Anwendungen liegen<br />

im Automobilbereich. Eingesetzt<br />

werden elektrolytisch verzinkte<br />

Stahlbleche für den Karosseriebau<br />

sowie als Stückgut veredelte Bauteile<br />

wie Verbindungselemente<br />

oder Rohrleitungen. Traditionell<br />

wurden hier Zinkoberflächen eingesetzt,<br />

die jedoch voluminöse<br />

Zinkkorrosionsprodukte bilden.<br />

Gestiegene Anforderungen an den<br />

Korrosionsschutz führten zu neu<br />

entwickelten Zinklegierungsschichten.<br />

Besonders bewährt haben<br />

sich dabei Zinknickelschichten<br />

mit einem Nickelanteil von 12 bis<br />

16 Gewichtsprozent. <strong>Die</strong>se Legierungsschichten<br />

steigern den Korrosionsschutz<br />

gegenüber Reinzinkschichten<br />

gleicher Schichtdicke extrem.<br />

<strong>Die</strong> Schichten lassen sich als<br />

matte Überzüge ohne dekorativen<br />

Charakter abscheiden. Für viele<br />

Anwendungen sind aber neben den<br />

Korrosionsschutzeigenschaften auch<br />

dekorative Oberflächen gefordert.<br />

Dafür werden Glanzzinkschichten<br />

mit hochwertiger, silberhell glänzender<br />

Optik abgeschieden.<br />

Zink- und Zinklegierungsschichten<br />

wirken als anodische<br />

Korrosionsschutzschichten. Bei einem<br />

Korrosionsangriff korrodiert<br />

die Zink- oder Zinklegierungsschicht.<br />

Bedingt durch den Potenzialunterschied<br />

zu Stahl haben die<br />

Schichten auch eine gewisse Fernschutzwirkung.<br />

Bei Poren oder mechanischen<br />

Verletzungen der<br />

Schicht kann diese Fernschutzwirkung<br />

eine Korrosion des Grundmaterials<br />

verzögern. <strong>Die</strong>ser anodische<br />

Korrosionsschutz bedingt, dass<br />

sich die Zink- oder Zinklegierungsschicht<br />

als Opferanode auflöst. Zur<br />

Steigerung des Korrosionsschutzes<br />

wird auf der Zink- oder Zinklegierungsschicht<br />

eine Konversions-<br />

Elektrochemie BMagazinV<br />

Nachrichten aus der Chemie| 60 | Juni 2012 | www.gdch.de/nachrichten<br />

639<br />

schicht abgeschieden, die den Beginn<br />

der Korrosion der Zink- oder<br />

Zinklegierungsschicht verzögert.<br />

Solche Konversionsschichten entstehen<br />

durch Nachbehandlung der<br />

verzinkten Bauteile in chromsäurehaltigen<br />

Lösungen. <strong>Die</strong>se Schichten<br />

enthalten jedoch geringe Mengen<br />

wasserlöslicher Chromatverbindungen.<br />

Gesetzliche Vorgaben<br />

wie die Altautoverordnung oder die<br />

Elektroschrottverordnung schränkten<br />

den Einsatz solcher Verfahren<br />

stark ein. <strong>Die</strong> Fachfirmen entwickelten<br />

deshalb neue Verfahren auf<br />

der Basis dreiwertiger Chromverbindungen,<br />

die Konversionsschichten<br />

mit ähnlich guter Korrosionsbeständigkeit<br />

wie die konventionellen<br />

Chromatierungsschichten<br />

abscheiden.<br />

Bei den Nachbehandlungsverfahren<br />

kommen auch Verfahren<br />

zum Einsatz, die farbige Konversionsschichten<br />

erzeugen. <strong>Die</strong> Farbpalette<br />

reicht hier von einem nahezu<br />

transparenten Edelstahl-Look<br />

über gelb-grün-rot irisierend bis zu<br />

tiefschwarz.<br />

Kunststoffgalvanisierung<br />

S <strong>Die</strong> Anwendung galvanisierter<br />

Kunststoffe steigt stark, Hauptabnehmer<br />

sind die Automobil- und<br />

die Sanitärindustrie. Moderne<br />

Spritzverfahren stellen Spritzgussteile<br />

kostengünstig und in hoher<br />

Qualität her. <strong>Die</strong> galvanische Metallisierung<br />

erzeugt eine metallische<br />

Optik und Haptik, die ein hohes<br />

Wertgefühl der Teile vermittelt.<br />

Im Automobilbau helfen metallisierte<br />

Kunststoffe, Gewicht zu<br />

sparen.<br />

Problematisch bei der Kunststoffmetallisierung<br />

ist die Schichthaftfestigkeit.<br />

Dazu müssen Vorbehandlungsverfahren<br />

entwickelt<br />

werden, die auf das jeweilige Polymer<br />

abgestimmt sind. Nach Bekeimung<br />

mit Edelmetallen, meistens<br />

Palladium, wird eine Leitschicht<br />

durch außenstromlose Nickel-<br />

oder Kupferabscheidung aufgebracht,<br />

anschließend folgt wie bei<br />

metallischen Substraten das Metall.<br />

<strong>Die</strong> Kombination verschiede-

640 BMagazinV Elektrochemie<br />

Abb. 4. Vollständig mit Kupfer gefüllte Sacklochbohrung; diese<br />

Blind Microvias ermöglichen eine Steigerung der Integrationsdichte<br />

und somit eine weitere Miniaturisierung der Leiterplatte.<br />

(Foto: Dr.-Ing. Max Schlötter)<br />

ner Verfahrensschritte aus der<br />

Kunststofftechnik und der Galvanotechnik<br />

führt zu neuen Designelementen,<br />

beispielsweise hinterleuchteten<br />

Bedienelementen im<br />

Innenbereich der Automobile (Abbildung<br />

1, S. 636).<br />

Galvanoformung<br />

S Mit Galvanoformung entstehen<br />

galvanische Erzeugnisse durch Abscheidung<br />

dicker Schichten auf einer<br />

Negativform. Zu Beginn des<br />

20. Jahrhunderts stellte die Galvanoplastische<br />

Kunstanstalt des<br />

Haushaltswarenunternehmens<br />

WMF in Geislingen an der Steige<br />

Großplastiken her. Ein spektakuläres<br />

Beispiel ist eine originalgetreue<br />

Kopie der 4 mal 6 Meter großen<br />

Paradiestür des Baptisteriums in<br />

Florenz von Lorenzo Ghiberti (Abbildung<br />

2, S. 638). <strong>Die</strong> heutigen<br />

Anwendungen der Galvanoformung<br />

sind zwar weniger spektakulär,<br />

aber dennoch in vielen Anwendungen<br />

präsent. So werden beispielsweise<br />

Scherfolien für Rasierapparate<br />

durch Galvanoformung<br />

hergestellt.<br />

Durch Galvanoformung lassen<br />

sich Mikrostrukturen mit hoher<br />

Genauigkeit abbilden. Im Automobilbau<br />

werden so Komponenten<br />

mit lederartig genarbter Oberfläche<br />

in Spritzgussprozessen hergestellt,<br />

deren Formen durch Galvanoformung<br />

von echten Lederoberflächen<br />

abgenommen wurden (Abbil-<br />

dung 3, S. 638). <strong>Die</strong> Galvanoformung<br />

von Mastern ergibt hochpräzise<br />

Werkzeuge, womit sich preiswert<br />

Bauteile in hoher Stückzahl,<br />

beispielsweise für die Mikrosystemtechnik,<br />

herstellen lassen.<br />

Verschleißschutz, Tribologie<br />

S Galvanisch oder außenstromlos<br />

abgeschiedene Schichten verbessern<br />

auch die tribologischen Eigenschaften<br />

von Oberflächen und verlängern<br />

so die Lebensdauer von<br />

Produkten. <strong>Die</strong> Reibung zwischen<br />

beweglichen Bauteilen zu vermindern,<br />

verringert den Energieverbrauch<br />

und schont Ressourcen<br />

durch die verlängerte Lebensdauer<br />

der Komponenten. Galvanisch abgeschiedene<br />

Chromschichten werden<br />

beispielsweise als Oberflächen<br />

für Hydraulikzylinder oder Druckwalzen<br />

verwendet.<br />

Auch in die galvanisch abgeschiedenen<br />

Schichten eingelagerte<br />

Feststoffpartikel verbessern die tribologischen<br />

Eigenschaften. <strong>Die</strong>se<br />

Möglichkeit wird besonders bei der<br />

elektrolytischen oder außenstromlosen<br />

Nickelabscheidung praktiziert.<br />

Um die Reibung zu vermindern,<br />

werden Trockenschmierstoffe<br />

wie Polytetrafluorethen (PTFE),<br />

Graphit, hexagonales Bornitrid<br />

oder Molybdändisulfid eingesetzt.<br />

<strong>Die</strong> Mitabscheidung von Hartstoffpartikeln<br />

wie Diamant, Carbiden,<br />

Nitriden und Oxiden von Chrom,<br />

Silicium oder Aluminium verbessert<br />

die Härte und Abriebbeständigkeit.<br />

Elektrotechnik und Elektronik<br />

S Für elektronische Baugruppen<br />

dient das Weichlöten als Verbindungstechnik.<br />

Voraussetzung dafür<br />

ist eine gute Weichlötbarkeit der zu<br />

verbindenden Bauteile. Kupfer als<br />

wesentlicher Werkstoff für elektronische<br />

Baugruppen oxidiert sehr<br />

leicht und ist in dieser Form nur<br />

noch mit aggressiven Flussmitteln<br />

zu löten. Da diese wegen ihres korrosiven<br />

Charakters nicht einsetzbar<br />

sind, müssen die Komponenten<br />

mit einem Überzug versehen wer-<br />

den, der sie auch nach einer Lagerzeit<br />

von mehreren Jahren weichlötbar<br />

macht. Früher wurden die Bauteile<br />

daher mit einem elektrolytisch<br />

abgeschiedenen Zinnbleiüberzug<br />

beschichtet. Der Gesetzgeber hat<br />

die Verwendung von Blei in Form<br />

von Bleizinnlot oder galvanischen<br />

Zinnbleiüberzügen stark eingeschränkt;<br />

heute werden deshalb<br />

hauptsächlich Reinzinnbeschichtungen<br />

eingesetzt.<br />

<strong>Die</strong> Kupferabscheidung aus<br />

schwefelsauren Elektrolyten ist ein<br />

wesentlicher Prozessschritt bei der<br />

Produktion von Leiterplatten.<br />

Elektrolyte der neuesten Generation<br />

scheiden Kupfer dabei bevorzugt<br />

in sehr kleinen Sacklochbohrungen<br />

(Blind Microvias) ab. Vollständig<br />

mit Kupfer gefüllte Blind<br />

Microvias (Abbildung 4) steigern<br />

die Integrationsdichte und ermöglichen<br />

somit eine weitere Miniaturisierung<br />

der Leiterplatte. So sind<br />

in der Mobilelektronik immer kleinere,<br />

leichtere und trotzdem leistungsfähigere<br />

Geräte wie Smart -<br />

phones möglich.<br />

Quellen und Anmerkungen<br />

1) IKB Branchenreport Oberflächentechnik<br />

2005.<br />

2) Umweltbundesamt: „Galvanische Oberflächenbeschichtung“,<br />

Internet, Stand<br />

2.3.2011 (www.umweltbundesamt.de/<br />

nachhaltige-produktion-anlagen<br />

sicherheit/nachhaltige-produktion/<br />

galvanik.htm.<br />

3) www.aluminal.de/home.html<br />

4) Karl S. Ryder, „Aluminium Electroplating<br />

in Ionic Liquids“, IONMET DGO, München,<br />

März 2009.<br />

Manfred Jordan, Jahrgang<br />

1949, studierte Chemie an<br />

der Universität Mainz. Der<br />

promovierte Chemiker ist<br />

seit dem Jahr 1980 Mitarbeiter<br />

der Fachfirma für<br />

Galvanotechnik Dr.-Ing. Max Schlötter in<br />

Geislingen an der Steige, seit 2005 leitet er die<br />

Abteilung Forschung und Entwicklung.<br />

jordan@schloetter.de<br />

Michael <strong>Die</strong>tterle, Jahrgang<br />

1966, studierte Chemie<br />

an der Universität<br />

Ulm. Der promovierte Chemiker<br />

ist seit dem Jahr<br />

1997 Mitarbeiter der Forschung<br />

und Entwicklung bei Schlötter, seit<br />

2005 als stellvertretender Forschungsleiter.<br />

Nachrichten aus der Chemie| 60 | Juni 2012 | www.gdch.de/nachrichten