Sinter

Sinter

Sinter

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

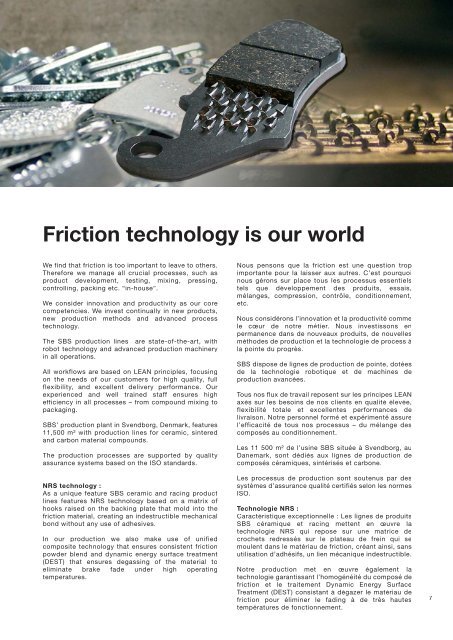

Friction technology is our world<br />

We find that friction is too important to leave to others.<br />

Therefore we manage all crucial processes, such as<br />

product development, testing, mixing, pressing,<br />

controlling, packing etc. “in-house”.<br />

We consider innovation and productivity as our core<br />

competencies. We invest continually in new products,<br />

new production methods and advanced process<br />

technology.<br />

The SBS production lines are state-of-the-art, with<br />

robot technology and advanced production machinery<br />

in all operations.<br />

All workflows are based on LEAN principles, focusing<br />

on the needs of our customers for high quality, full<br />

flexibility, and excellent delivery performance. Our<br />

experienced and well trained staff ensures high<br />

efficiency in all processes – from compound mixing to<br />

packaging.<br />

SBS’ production plant in Svendborg, Denmark, features<br />

11,500 m² with production lines for ceramic, sintered<br />

and carbon material compounds.<br />

The production processes are supported by quality<br />

assurance systems based on the ISO standards.<br />

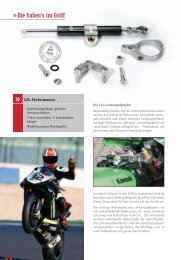

NRS technology :<br />

As a unique feature SBS ceramic and racing product<br />

lines features NRS technology based on a matrix of<br />

hooks raised on the backing plate that mold into the<br />

friction material, creating an indestructible mechanical<br />

bond without any use of adhesives.<br />

In our production we also make use of unified<br />

composite technology that ensures consistent friction<br />

powder blend and dynamic energy surface treatment<br />

(DEST) that ensures degassing of the material to<br />

eliminate brake fade under high operating<br />

temperatures.<br />

Nous pensons que la friction est une question trop<br />

importante pour la laisser aux autres. C’est pourquoi<br />

nous gérons sur place tous les processus essentiels<br />

tels que développement des produits, essais,<br />

mélanges, compression, contrôle, conditionnement,<br />

etc.<br />

Nous considérons l’innovation et la productivité comme<br />

le cœur de notre métier. Nous investissons en<br />

permanence dans de nouveaux produits, de nouvelles<br />

méthodes de production et la technologie de process à<br />

la pointe du progrès.<br />

SBS dispose de lignes de production de pointe, dotées<br />

de la technologie robotique et de machines de<br />

production avancées.<br />

Tous nos flux de travail reposent sur les principes LEAN<br />

axés sur les besoins de nos clients en qualité élevée,<br />

flexibilité totale et excellentes performances de<br />

livraison. Notre personnel formé et expérimenté assure<br />

l’efficacité de tous nos processus – du mélange des<br />

composés au conditionnement.<br />

Les 11 500 m² de l’usine SBS située à Svendborg, au<br />

Danemark, sont dédiés aux lignes de production de<br />

composés céramiques, sintérisés et carbone.<br />

Les processus de production sont soutenus par des<br />

systèmes d’assurance qualité certifiés selon les normes<br />

ISO.<br />

Technologie NRS :<br />

Caractéristique exceptionnelle : Les lignes de produits<br />

SBS céramique et racing mettent en œuvre la<br />

technologie NRS qui repose sur une matrice de<br />

crochets redressés sur le plateau de frein qui se<br />

moulent dans le matériau de friction, créant ainsi, sans<br />

utilisation d’adhésifs, un lien mécanique indestructible.<br />

Notre production met en œuvre également la<br />

technologie garantissant l’homogénéité du composé de<br />

friction et le traitement Dynamic Energy Surface<br />

Treatment (DEST) consistant à dégazer le matériau de<br />

friction pour éliminer le fading à de très hautes<br />

températures de fonctionnement.<br />

7