Key Point

Key Point

Key Point

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

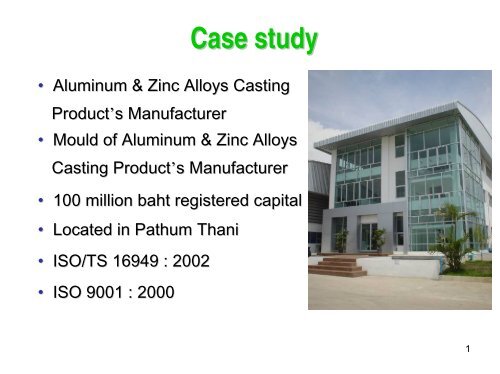

Case study<br />

• Aluminum & Zinc Alloys Casting<br />

Product’s s Manufacturer<br />

• Mould of Aluminum & Zinc Alloys<br />

Casting Product’s s Manufacturer<br />

• 100 million baht registered capital<br />

• Located in Pathum Thani<br />

• ISO/TS 16949 : 2002<br />

• ISO 9001 : 2000<br />

1

Part Model Line<br />

RETAINER<br />

BRKT<br />

COVER UPPER<br />

2

TPS Action Plan<br />

Action Plan Detail<br />

Sep-06 Oct-06 Nov-06 Dec-06<br />

1. Work Site Control<br />

18 - 27<br />

1.1 Check current line (2S&Visual control)<br />

2. Continuous Flow<br />

2.1 Check material flow chart (MFC)<br />

2.2 Re-layout (New line)<br />

5 - 18<br />

3. Standardized Work<br />

27 - 8<br />

3.1 Process efficiency check<br />

3.2 Man-machine chart<br />

3.3 Standard work sheet<br />

4. Pull System<br />

16 - 28<br />

4.1 WIP storage<br />

4.2 Kanban and MIFC<br />

4.3 Pattern post<br />

5. System Improvement<br />

6 - 7<br />

6. Final Presentation Prepared<br />

8<br />

7. Final Presentation<br />

12-15<br />

7.1 CSP Casting Presentation<br />

3

TPS Activity steps<br />

4<br />

Pull system<br />

สรางระบบการผลิตแบบดึง<br />

โดยใช Kanban ในการสื่อสาร<br />

ขอมูล<br />

3<br />

Standardized<br />

work<br />

ปรับปรุงงานมาตรฐานของ<br />

พนักงานโดยคํานึงถึง<br />

Takt time เพื่อเพิ่มผลิตภาพ<br />

2<br />

Continuous flow<br />

ปรับปรุงการผลิตใหงานไหล<br />

อยางตอเนื่อง<br />

ลด Lead time ในการผลิต<br />

1<br />

Worksite<br />

control<br />

ปรับปรุงสภาพการทํางานให<br />

สามารถควบคุมได เนนการทํา<br />

หนางานใหสามารถ Visual ได<br />

4

1.Work Site Control<br />

Purpose<br />

ทําหนางานใหอยูในสภาพที่เขาใจงาย เพียงมองก็รูและเขาใจ<br />

Action<br />

แสดงมาตรฐานการทํางาน (WI) ไวที่หนางาน (Quality &<br />

Method & Machine)<br />

แสดงพื้นที่ปฏิบัติงานที่มีขอบเขตและปายชี้บง<br />

รูสถานะการผลิตและการจัดสง<br />

ควบคุมดูแลกําลังคน (Man)<br />

เนนการทํางานที่ปลอดภัย<br />

5

Progressive weekly report<br />

Date<br />

From / To<br />

19-29 กันยายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

2S / Visual Control<br />

Machining Line<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

สภาพในพื้นทีการทํางานไมไดบงบอกการเขา - ออกของงานที่ผลิต ไมมีการกําหนดปายเพื่อบอกทิศททางการเขา-ออกของชิ้นงาน และ<br />

ไมมีการกําหนดปายแยกระหวางชิ้นงานดีกับชิ้นงานที่เสีย<br />

Merit:<br />

พื้นที่มีความเปนระเบียบเรียบรอย<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

สามารถมองเห็นและแยกระหวางชิ้นงานดี-เสียไดชัดเจนยิ่งขึ้น6

Progressive weekly report<br />

Date<br />

From / To<br />

19-29 กันยายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

2S / Visual Control<br />

F/G Store<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

พื้นที่ F/G Store กับกระบวนการผลิตอยูหางไกลกัน และมี WIP กําหนด F/G Store ไวที่ทาย Line โดยใหตอจาก Inspection &<br />

วางกีดขวางทําใหเกิดความสูญเปลาในการขนสง Packing และใช Roller เพื่อทําระบบ FIFO<br />

Merit:<br />

Flowของงานดีขึ้น ลดระยะทางการขนสง และสามารถควบคุมการ<br />

7<br />

ทํา FIFOได

Progressive weekly report<br />

Date<br />

From / To<br />

19-29 กันยายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

2S / Visual Control<br />

F/G Store<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

การกําหนดพื้นที่คลังสินคามีการแยกตามลูกคา แตยังไมชัดเจนในเรื่อง จัดทําปายชี้บงชิ้นงานแตละรุน โดยขึงเสนลวดแลวนําปายแสดงชิ้นงาน<br />

ตําแหนงของแตละชิ้นงาน ไมมีการกําหนด FIFO และปาย FIFO แขวนกับเสนลวด<br />

Merit:<br />

พื้นที่มีความเปนระเบียบเรียบรอย สะดวกในการรวบรวมสินคา<br />

สามารถควบคุมFirst-In First-Out ได<br />

8

Progressive weekly report<br />

Date<br />

From / To<br />

19-29 กันยายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

2S / Visual Control<br />

Shipping & Loading<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

ไมมีการกําหนดจุด Loading ใหชัดเจน แสดงปายบอกพื้นที่ Loading & Shipping<br />

Merit:<br />

มีพื้นที่ชัดเจนสําหรับ Load สินคา มีความเปนระเบียบเรียบรอย<br />

9

Purpose<br />

2. Continuous Flow<br />

สรางกระบวนการใหงานไหลไดอยางตอเนื่อง เพื่อลด Lead Time<br />

และ Stock<br />

Action<br />

รวม Line ผลิตบางสวนเขาดวยกัน<br />

เรียงลําดับเครื่องจักรตามการไหลของงาน<br />

ปลอยงานใหไหลไปทีละ Box หรือทีละชิ้น<br />

Balance งานของพนักงานแตละคนใหเทากันหรือใหอยูใกล<br />

Target มากที่สุด<br />

10

TPS Model Line Layout (Before)<br />

CLM-07<br />

MCM-12<br />

MCM-12<br />

Line - 8<br />

ADM<br />

ADM<br />

ADM<br />

ADM<br />

ADM<br />

CLM-08<br />

CLM-05<br />

D<br />

MCM-08<br />

CLM-05<br />

Line - 9<br />

W<br />

W<br />

AIR<br />

S<br />

D<br />

D<br />

D<br />

D<br />

D<br />

D<br />

CLM-04<br />

Line - 12<br />

LTM<br />

W & AIR<br />

INSPEC<br />

MCM-09<br />

MCM-04<br />

W<br />

W<br />

AIR<br />

CLM-02<br />

ADM<br />

D<br />

D D<br />

CLM-03<br />

S<br />

INSPEC<br />

ADM<br />

ADM<br />

CLM-01<br />

ADM<br />

ADM<br />

MCM-10<br />

MCM-05<br />

BEND<br />

BEND<br />

INSPEC<br />

MCM-11<br />

D<br />

Line - 10<br />

LTM<br />

ADM<br />

ADM<br />

ADM<br />

MCM-06<br />

MCM-07<br />

LTM<br />

Line - 11<br />

INSPEC<br />

11

Material Flow Chart (MFC) - Before<br />

กลึงรู<br />

ปาดหนา<br />

ปาดหลัง<br />

ตรวจสอบขั้นสุดทาย<br />

บรรจุชิ้นงาน<br />

CLM-05<br />

MCM-04<br />

INSPEC<br />

Retainer ASM; Oil Seal<br />

ปาดหลัง<br />

ปาดหนา<br />

ลาง<br />

ตรวจสอบ ปม PIN<br />

ตรวจสอบขั้นสุดทาย<br />

บรรจุชิ้นงาน<br />

MCM-09<br />

WASH<br />

INSPEC MPM-24 INSPEC<br />

Cover; T/Chain Upper<br />

เจาะรู<br />

เจาะรู<br />

ปาดหนา<br />

ดัด<br />

ดัด<br />

MDM-21<br />

MCM-08<br />

BEND-01<br />

BEND-02<br />

Brkt; Fuel Filter<br />

Material Flow Chart (MFC) - After<br />

กลึงรู<br />

ปาดหนา<br />

ปาดหลัง<br />

ลาง<br />

ดัด<br />

ตรวจสอบ ปม PIN<br />

ตรวจสอบขั้นสุดทาย<br />

บรรจุชิ้นงาน<br />

CT:42 CT:74 CT:22 CT:27 CT:9 CT:16 CT:16<br />

ปาดหนา<br />

ปาดหลัง<br />

WASH<br />

ลาง<br />

BEND-02<br />

ดัด<br />

INSPEC<br />

MPM-24<br />

INSPEC<br />

ตรวจสอบขั้นสุดทาย<br />

บรรจุชิ้นงาน<br />

Retainer ASM; Oil Seal<br />

CT:66<br />

เจาะรู<br />

เจาะรู<br />

ปาดหนา<br />

WASH<br />

CT:28<br />

ลาง<br />

BEND-01<br />

CT:32<br />

INSPEC<br />

CT:12<br />

ตรวจสอบขั้นสุดทาย<br />

บรรจุชิ้นงาน<br />

Cover; T/Chain Upper<br />

WASH<br />

CT:7 CT:65 CT:30 CT:7<br />

INSPEC<br />

Brkt; Fuel Filter<br />

12

TPS Model Line Layout (After)<br />

Line - 12<br />

ADM<br />

CLM-03<br />

CLM-08<br />

ADM<br />

W<br />

D<br />

D<br />

D<br />

CLM-05<br />

ADM<br />

Line - 8<br />

DEB<br />

W<br />

INSPEC<br />

D<br />

D<br />

D<br />

CLM-04<br />

CLM-02<br />

LTM<br />

W<br />

INSPEC<br />

INSPEC<br />

MCM-10<br />

LTM<br />

MCM-04<br />

W<br />

MCM-09<br />

CLM-05<br />

BEND<br />

S<br />

W BEND<br />

INSPEC<br />

INSPEC<br />

ADM<br />

ADM<br />

INSPEC<br />

D<br />

D<br />

INSPEC<br />

MCM-08<br />

W<br />

INSPEC<br />

D<br />

ADM<br />

ADM<br />

ADM<br />

ADM<br />

ADM<br />

S<br />

INSPEC<br />

Line - 9 Line - 10 S<br />

Line - 10<br />

W<br />

AIR<br />

LTM<br />

CLM-01<br />

MCM-05 MCM-06 MCM-07<br />

D<br />

D<br />

INSPEC<br />

DEB<br />

W<br />

MCM-12<br />

CLM-07<br />

MCM-11<br />

MCM-12<br />

INSPEC<br />

W<br />

ADM<br />

13

Continuous Flow Result<br />

Topic Current Target<br />

Result<br />

Percentage<br />

1. Production Lead Time<br />

7 Days 5 Day<br />

2 Day<br />

71.4%<br />

2. Store<br />

5 Days 2.3 Days<br />

1.5 Days<br />

70%<br />

2.1 Retainer<br />

5 Days 3 Days<br />

1.3 Days<br />

74%<br />

2.2 Cover ; T/Chain Upper<br />

5 Days<br />

1.5 Days<br />

1.3 Days<br />

74%<br />

2.3 Brkt ; Fuel Filter<br />

5 Days<br />

2.5 Days<br />

2 Days<br />

60%<br />

3. Movement<br />

113 m.<br />

39 m. 35 m.<br />

69%<br />

3.1 Production Line<br />

28 m.<br />

14 m.<br />

10 m.<br />

64%<br />

3.2 Store & Shipping<br />

85 m.<br />

25 m.<br />

25 m.<br />

70%<br />

14

1. Lead Time (Before)<br />

Information Machining Washing Bend & Assy Final Inspec.<br />

9 Days<br />

2 Days 2 Days 2 Days<br />

1 Day<br />

Lead Time = 7 Days<br />

5 Days<br />

1. Lead Time (After)<br />

Information<br />

Machining Washing Bend & Assy Final Inspec.<br />

9 Days 2 Days 1.5 Days<br />

Lead Time = 2 Days<br />

Reduce = 71.4%<br />

15

2. Store (Before)<br />

5 Days<br />

( 4,500 pcs.)<br />

5 Days<br />

( 4,500 pcs.)<br />

5 Days<br />

( 4,500 pcs.)<br />

2.1 Retainer ASM ; Oil Seal<br />

2.2 Cover ; T/Chain Upper<br />

2.3 Brkt : Fuel Filter<br />

2. Store (After)<br />

Reduce<br />

74%<br />

0.5 Days<br />

( 2,700 pcs.)<br />

Reduce<br />

74%<br />

0.5 Days<br />

( 1,350 pcs.)<br />

Reduce<br />

60%<br />

0.5 Days<br />

( 2,250 pcs.)<br />

2.1 Retainer ASM ; Oil Seal<br />

2.2 Cover ; T/Chain Upper<br />

2.3 Brkt : Fuel Filter<br />

16

3. Movement (Before)<br />

Machining Washing Bend &<br />

Assy<br />

11 m.<br />

Final<br />

Inspec.<br />

Store /G<br />

5 m. 8 m. 4 m. 40 m. 45 m.<br />

Shipping<br />

28 m.<br />

85 m.<br />

4.1 Production Line<br />

4.2 Store & Shipping<br />

4. Movement (After)<br />

Machining Washing Bend &<br />

Assy<br />

4 m.<br />

10 m.<br />

Final<br />

Inspec.<br />

Store /G<br />

2 m. 2 m. 2 m. 5 m.<br />

20 m.<br />

25 m.<br />

Shipping<br />

Reduce = 69%<br />

4.1 Production Line<br />

(Reduce = 64%)<br />

4.2 Store & Shipping<br />

(Reduce = 70%)<br />

17

Shipping (Before)<br />

Model Line<br />

store<br />

Inspection<br />

No. 1<br />

WIP<br />

Inspection<br />

No. 2<br />

WIP<br />

Staging&Shipping Area<br />

PC Store<br />

18

Shipping (After)<br />

Store site line<br />

Staging Area<br />

Inspection<br />

No. 1<br />

Inspection<br />

No. 2<br />

Model Line<br />

`<br />

Staging Area<br />

PC Store<br />

Loading<br />

19

Progressive weekly report<br />

Date<br />

From / To<br />

5-18 ตุลาคม 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

Continuous Flow<br />

(Model Line)<br />

(Line-12)<br />

Weak <strong>Point</strong>:<br />

สภาพในพื้นทีการทํางานไมสะดวกระยะทางไกล<br />

<strong>Key</strong> <strong>Point</strong>:<br />

รวมถึงกําหนดทิศทางการเขาออกของชิ้นงานโดยติดปาย In - Out<br />

ไมมีการกําหนด Max - Min<br />

Merit:<br />

พื้นที่มีความเปนระเบียบเรียบรอย<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น 20<br />

กําหนดMax–MinทําใหควบคุมจํานวนWIPในกระบวนการผลิตได

Progressive weekly report<br />

Date<br />

From / To<br />

5-18 ตุลาคม 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

Continuous Flow<br />

(Model Line)<br />

(Line-12)<br />

Weak <strong>Point</strong>:<br />

สภาพในพื้นทีการทํางานใชพื้นที่มากและระยะทางไกลผลิต<br />

งานไดไมตอเนื่อง<br />

<strong>Key</strong> <strong>Point</strong>:<br />

ใชอุปกรณเล็กลงเพื่อลดพื้นที่แลระยะทางสั้นลง<br />

Merit:<br />

พื้นที่มีความเปนระเบียบเรียบรอย<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

กําหนดMax–MinทําใหควบคุมจํานวนWIPในกระบวนการผลิตได 21

Progressive weekly report<br />

Date<br />

From / To<br />

5-18 ตุลาคม 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before Kaizen<br />

After Kaizen<br />

Continuous Flow<br />

(Model Line)<br />

(Line-12)<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

สภาพในพื้นทีการทํางานใชพื้นที่มากและระยะทางไกล ใชอุปกรณเล็กลงเพื่อลดพื้นที่แลระยะทางสั้นลงทํางานไดตอเนื่อง<br />

Merit:<br />

พื้นที่มีความเปนระเบียบเรียบรอย<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

กําหนดMax–MinทําใหควบคุมจํานวนWIPในกระบวนการผลิตได<br />

22

Purpose<br />

3.Standardized Work<br />

กําหนดวิธีการทํางานโดยลดความสูญเปลา (MUDA) ในกระบวน<br />

การผลิตและเนนการเคลื่อนไหวของคนเปนสําคัญ เพื่อผลิตสินคา<br />

ที่มีคุณภาพ<br />

Action<br />

จัดทําตารางประสิทธิภาพ<br />

กระบวนการผลิต<br />

จัดทําตารางงานมาตรฐานผสม<br />

จัดทําแผนภาพงานมาตรฐาน<br />

23

Production Line<br />

24

Production Line<br />

25

Production Line<br />

26

Production Line<br />

27

1.1<br />

1.<br />

Part Name : Retainer ASM;Oil Seal<br />

Yamazumi Chart (Before)<br />

1.2<br />

Yamazumi Chart Target (After)<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

80”<br />

79”<br />

48”<br />

Bend<br />

40”<br />

48”<br />

39”<br />

Inspec<br />

45”<br />

T.T. = 90”<br />

39”<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

80”<br />

79”<br />

(88”)<br />

48”<br />

Bend<br />

40”<br />

(84”)<br />

39”<br />

Inspec<br />

45”<br />

T.T. = 90”<br />

20”<br />

CLM-05<br />

MLM-04<br />

Wash<br />

Bend<br />

Pin Assy<br />

Inspec<br />

20”<br />

CLM-05<br />

MLM-04<br />

Wash<br />

Pin Assy<br />

Man Power = 6 pers.<br />

Man Power = 4 pers.<br />

1.3<br />

Yamazumi Chart Actual (After(<br />

+ Kaizen)<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

(88”)<br />

25”<br />

63”<br />

CLM-05<br />

(87”)<br />

41”<br />

Wash<br />

Pin As<br />

46”<br />

MLM-04<br />

(63”)<br />

3”<br />

60”<br />

Inspec<br />

T.T. = 90”<br />

Cycle Time (sec.)<br />

100”<br />

95”<br />

90”<br />

85”<br />

80”<br />

70”<br />

65”<br />

0”<br />

0.20”<br />

7.41”<br />

CLM-05<br />

Max= 92”<br />

4”<br />

Min =88”<br />

4.02”<br />

6.60”<br />

MLM-04<br />

Max= 90”<br />

3”<br />

Min =87”<br />

T.T. = 90”<br />

Max= 67”<br />

6.20” 4”<br />

Inspec.<br />

Min =63”<br />

Man Power = 3 pers.<br />

Man Power = 3 pers.<br />

28

2.<br />

Part Name : Cover ; T/Chain Upper<br />

2.1<br />

Yamazumi Chart (Before)<br />

2.2<br />

Yamazumi Chart Target (After)<br />

100”<br />

T.T. = 90”<br />

100”<br />

(88”) (86”)<br />

(86”)<br />

T.T. = 90”<br />

80”<br />

25”<br />

60”<br />

80”<br />

25”<br />

60”<br />

45”<br />

Cycle Time (sec.)<br />

60”<br />

40”<br />

Wash<br />

63”<br />

Bend<br />

51”<br />

60”<br />

45”<br />

Cycle Time (sec.)<br />

60”<br />

40”<br />

Wash<br />

63”<br />

Bend<br />

Inspec.<br />

45”<br />

20”<br />

MCM-09<br />

Wash<br />

Bend<br />

Inspec.<br />

20”<br />

MCM-09<br />

26”<br />

Wash<br />

Inspec.<br />

Man Power = 4 pers.<br />

Man Power = 3 pers.<br />

2.3<br />

Yamazumi Chart Actual (After(<br />

+ Kaizen)<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

81”<br />

MCM-09<br />

(87”)<br />

14”<br />

31”<br />

Inspec.<br />

42”<br />

Bend<br />

Wash<br />

T.T. = 90”<br />

Cycle Time (sec.)<br />

100”<br />

95”<br />

90”<br />

85”<br />

80”<br />

70”<br />

65”<br />

4.14”<br />

Max= 87”<br />

6.60” 6”<br />

Min =81”<br />

CLM-09<br />

Max= 96”<br />

6.20” 9”<br />

Min =87”<br />

Inspec.<br />

T.T. = 90”<br />

0”<br />

Man Power = 2 pers.<br />

Man Power = 2 pers.<br />

29

3.1<br />

3.<br />

Yamazumi Chart (Before)<br />

Part Name : Brkt ; Fuel Filter<br />

3.2<br />

Yamazumi Chart Target (After)<br />

120”<br />

T.T. = 113”<br />

120” (111”)<br />

T.T. = 113”<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

54”<br />

Wash<br />

57”<br />

54” 41”<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

54”<br />

Wash<br />

57”<br />

41”<br />

20”<br />

MCM-08<br />

Wash<br />

Inspec.<br />

20”<br />

MCM-08<br />

Inspec.<br />

Man Power = 3 pers.<br />

Man Power = 1 pers.<br />

3.3<br />

Yamazumi Chart Actual (After(<br />

+ Kaizen)<br />

Cycle Time (sec.)<br />

120”<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

(84”)<br />

18”<br />

66”<br />

Wash<br />

MCM-08<br />

T.T. = 103”<br />

Cycle Time (sec.)<br />

120”<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

9.13”<br />

CLM-09<br />

Max= 89”<br />

5”<br />

Min =84”<br />

T.T. = 103”<br />

Man Power = 1 pers.<br />

Man Power = 1 pers.<br />

30

Yamazumi Chart Actual (After + Kaizen)<br />

MCM-04<br />

W<br />

MCM-09<br />

CLM-05<br />

BEND<br />

MCM-08<br />

W<br />

S<br />

BEND<br />

W<br />

D<br />

INSPEC<br />

INSPEC<br />

INSPEC<br />

Retainer,<br />

Oil Seal<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

(88”)<br />

25”<br />

63”<br />

CLM-05<br />

(87”)<br />

41”<br />

Wash<br />

Pin As<br />

46”<br />

MLM-04<br />

(63”)<br />

3”<br />

60”<br />

Inspec<br />

Man Power = 3 pers.<br />

T.T. = 90”<br />

Cycle Time (sec.)<br />

100”<br />

95”<br />

90”<br />

85”<br />

80”<br />

70”<br />

65”<br />

0”<br />

0.20”<br />

7.41”<br />

4.02”<br />

Max= 92”<br />

6.60” Max= 90”<br />

4”<br />

3”<br />

Min =88” Min =87”<br />

CLM-05<br />

MLM-04<br />

Man Power = 3 pers.<br />

T.T. = 90”<br />

Max= 67”<br />

6.20” 4”<br />

Inspec. Min =63”<br />

MCM-04<br />

W<br />

MCM-09<br />

CLM-05<br />

BEND<br />

MCM-08<br />

W<br />

S<br />

BEND<br />

W<br />

D<br />

INSPEC<br />

INSPEC<br />

INSPEC<br />

Cover,<br />

Upper<br />

Cycle Time (sec.)<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

(87”) T.T. = 90”<br />

81” 14”<br />

31”<br />

Inspec.<br />

42”<br />

MCM-09<br />

Bend<br />

Wash<br />

Man Power = 2 pers.<br />

Cycle Time (sec.)<br />

100”<br />

95”<br />

90”<br />

85”<br />

80”<br />

70”<br />

65”<br />

0”<br />

Max= 96”<br />

6.20” 9”<br />

4.14”<br />

Max= 87”<br />

Min =87”<br />

6.60” 6”<br />

Min =81”<br />

CLM-09<br />

Inspec.<br />

Man Power = 2 pers.<br />

T.T. = 90”<br />

MCM-04<br />

W<br />

CLM-05<br />

BEND<br />

MCM-09<br />

W<br />

MCM-08<br />

D<br />

S<br />

INSPEC<br />

BEND<br />

W<br />

INSPEC<br />

INSPEC<br />

Total Man Power = 11 pers.<br />

Fuel<br />

Filter<br />

Cycle Time (sec.)<br />

120”<br />

100”<br />

80”<br />

60”<br />

40”<br />

20”<br />

(84”)<br />

18”<br />

66”<br />

Wash<br />

MCM-08<br />

Man Power = 1 pers.<br />

T.T. = 103”<br />

100”<br />

Total Man Power = 6 pers. (Reduce = 5 pers. , 45%)<br />

Cycle Time (sec.)<br />

120”<br />

80”<br />

60”<br />

40”<br />

20”<br />

9.13”<br />

CLM-09<br />

Max= 89”<br />

5”<br />

Min =84”<br />

Man Power = 1 pers.<br />

T.T. = 103”<br />

31

Progressive weekly report<br />

Date<br />

From / To<br />

1-16 พฤศจิกายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before ( 6 pers.)<br />

Actual (After + Kaizen) ( 3 pers.)<br />

Standardized Work<br />

(Model Line)<br />

(Retainer ASM;Oil Seal)<br />

Weak <strong>Point</strong>:<br />

ปรับLineใหทํางานใกลกันและตอเนื่องแตยังไมไดBalance Line<br />

<strong>Key</strong> <strong>Point</strong>:<br />

ทําการBalance Line และลดพนักงานลงใหทํางานเวลาใกลเคียงกัน<br />

Merit:<br />

ลดความสูญเปลาในการทํางาน<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

ควบคุมจํานวนWIPในกระบวนการผลิตได<br />

32

Progressive weekly report<br />

Date<br />

From / To<br />

1-16 พฤศจิกายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before ( 3 pers.)<br />

Actual (After + Kaizen) ( 2 pers.)<br />

Standardized Work<br />

(Model Line)<br />

(Cover;T/Chain Upper)<br />

Weak <strong>Point</strong>:<br />

<strong>Key</strong> <strong>Point</strong>:<br />

ปรับLineใหทํางานใกลกันและตอเนื่องแตยังไมไดBalance Line ทําการBalance Line และลดพนักงานลงใหทํางานเวลาใกลเคียงกัน<br />

Merit:<br />

ลดความสูญเปลาในการทํางาน<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

ควบคุมจํานวนWIPในกระบวนการผลิตได<br />

33

Progressive weekly report<br />

Date<br />

From / To<br />

1-16 พฤศจิกายน 2549 Checker Issuer<br />

Company<br />

Model Line<br />

Line 9 / Isuzu Engine Manufacturing Thailand (IEMT)<br />

Date:<br />

Date:<br />

Item<br />

Before ( 2 pers.)<br />

Actual (After + Kaizen) ( 1 pers.)<br />

Standardized Work<br />

(Model Line)<br />

(Brkt;Fuel Filter)<br />

Weak <strong>Point</strong>:<br />

ปรับLineใหทํางานใกลกันและตอเนื่องแตยังไมไดBalance Line<br />

<strong>Key</strong> <strong>Point</strong>:<br />

ทําการBalance Line และลดพนักงานลงใหทํางานเวลาใกลเคียงกัน<br />

Merit:<br />

ลดความสูญเปลาในการทํางาน<br />

สามารถมองเห็นการไหลของชิ้นงานไดชัดเจนยิ่งขึ้น<br />

ควบคุมจํานวนWIPในกระบวนการผลิตได<br />

34

Standardized Work Result<br />

ผลผลิตที่ผลิตได ผลความแตกตาง<br />

Part Name<br />

Before<br />

Actual<br />

(After + Kaizen)<br />

Productivity<br />

พนักงาน pcs./man-hr. พนักงาน pcs./man-hr. พนักงาน pcs./man-hr.<br />

Retainer ASM;Oil Seal 6 6.19 3 14.16 3 7.97 129%<br />

Cover;T/Chain Upper 3 12.38 2 23.89 1 11.51 93%<br />

Brkt;Fuel Filter (V8) 2 17.78 1 47.79 1 30.01 169%<br />

Summary 11 36.35 6 85.84 5 49.49 136%<br />

35

Shipping & Staging<br />

36

Shipping & Staging<br />

37

8000<br />

Shipping element (Before)<br />

8000<br />

Shipping element (After)<br />

ออกจากบริษัท<br />

ออกจากบริษัท<br />

7000<br />

รอเอกสาร<br />

เคลื่อนรถออกจากพื้นที่ Shipping<br />

7000<br />

รอเอกสาร<br />

เคลื่อนรถออกจากพื้นที่ Shipping<br />

ปดทายรถบรรทุก<br />

ปดทายรถบรรทุก<br />

6000<br />

ตรวจสอบและขนสินคาขึ้นรถ (กลอง)<br />

ลากสินคาจาก Staging ไปพื้นที่ Shipping<br />

6000<br />

ตรวจสอบและขนสินคาขึ้นรถ (กลอง)<br />

ลากสินคาจาก Staging ไปพื้นที่ Shipping<br />

Seconds<br />

5000<br />

4000<br />

ยก Pallet ขึ้น<br />

ลาก Hadlift ไปที่ Staging<br />

รับออเดอร หยิบ Handlift<br />

Second<br />

5000<br />

4000<br />

ยก Pallet ขึ้น<br />

ลาก Hadlift ไปที่ Staging<br />

รับออเดอร หยิบ Handlift<br />

3000<br />

3000<br />

2000<br />

2000<br />

1000<br />

1000<br />

0<br />

IEMT TSM IMC SRP PHT HIT LED TSC ABP<br />

0<br />

IEMT TSM IMC SRP PHT HIT LED TSC ABP<br />

38

Staging Yaazumi Chart (Before)<br />

Staging Yamazumi Chart (After)<br />

500<br />

450<br />

TCT = 460 min<br />

500<br />

450<br />

TCT = 460 min<br />

400<br />

400<br />

Minutes<br />

350<br />

300<br />

250<br />

200<br />

150<br />

ทํางานอื่น เชน<br />

จัดการพื้นที่สโตร<br />

ติดตามงานสง<br />

เขาสโตร<br />

Staging HIT<br />

Staging SRP<br />

Staging TSM<br />

Staging IMC<br />

Staging IEMT<br />

Minutes<br />

350<br />

300<br />

250<br />

200<br />

150<br />

ทํางานอื่น เชน<br />

จัดการพื้นที่ส<br />

โตร ติดตามงาน<br />

สงเขาสโตร<br />

Staging HIT<br />

Staging SRP<br />

Staging TSM<br />

Staging IMC<br />

Staging IEMT<br />

100<br />

100<br />

50<br />

50<br />

0<br />

Staff 1 Staff 2<br />

0<br />

Staff 1 Staff 2<br />

39

Purpose<br />

สรางระบบการผลิตที่<br />

Pull System<br />

ปองกันการผลิตไมใหมากเกินไป<br />

Action<br />

สราง Store ที่ Site Line เพื่อวางของที่ผลิต ณ จุดผลิต<br />

ใช Kanban ดึงสินคา และสั่งผลิต<br />

สราง Progressive Post เพื่อควบคุมการผลิตแบบ Fixed Time<br />

40

Material Information Flow Chart (MIFC) - Before<br />

Shipping Group<br />

41

Material Information Flow Chart (MIFC) - Before<br />

Production Group<br />

(Production Group)<br />

42

Stagnation List<br />

Stagnation Time Reason Ideal Target Kaizen Idea Who When Results<br />

รายการหยุดชะงัก<br />

หยุดชะงักนาน<br />

เทาไหร<br />

เหตุผลที่หยุดชะงัก แนวคิดที่จะทํา เปาหมาย วิธีการปรับปรุง ผูรับผิดชอบ กําหนดเสร็จ ผลที่ได<br />

1 Document 1 วัน<br />

รับ P/O และขอมูล Confirm<br />

order ทาง Email จากลูกคา<br />

แลวแปลงเปน Job Order สง<br />

ตอใหกับแผนก Planning<br />

จัดรอบเวลาในการเปดรับขอมูล<br />

Order จากแตละลูกคาและ<br />

กําหนดเวลาการสง Job Order<br />

ออกไปใหฝาย Planning<br />

ไมเกิน 4<br />

ชั่วโมง<br />

จัดทํา P/O Receiving<br />

Post สําหรับพักเอกสารเพื่อเตรียม<br />

ออก Job Order / จัดทําเวลา<br />

มาตรฐานในการสงขอมูลตอใหกับ<br />

แผนกอื่น<br />

คุณ สุริยันต 24/11/2006<br />

4 ชั่วโมง (แบงตาม<br />

รอบที่กําหนด)<br />

2 Shipping 1 วัน<br />

รอรายการที่ผานการอนุมัติไปจัด<br />

เตรียมสินคาสงลูกคา<br />

แบงรอบเวลาในการอนุมัติการ<br />

จัดเตรียมสินคาแตละลูกคาเปนวันละ<br />

สองครั้งสําหรับรอบเชาและรอบบาย<br />

ไมเกิน 4<br />

ชั่วโมง<br />

จัดทํา Waiting Post ในการ<br />

รออนุมัติจัดเตรียมสินคา<br />

คุณ สุริยันต 25/11/2006 4 ชั่วโมง<br />

3<br />

Delivery<br />

System<br />

2-3 ชั่วโมง<br />

ไมมีเวลามาตรฐานในการจัดเตรียม<br />

สินคา<br />

กําหนดเวลาสงเปนมาตรฐาน<br />

ไมเกิน 1<br />

ชั่วโมง<br />

จัดทํา Delivery Time<br />

Chart<br />

คุณ สุริยันต 21/11/2006 1 ชั่วโมง<br />

4 Store F/G 5 วัน<br />

ไมมีปริมาณ F/G Min-Max ที่<br />

เปนมาตรฐาน<br />

กําหนดพื้นที่ & ผูรับผิดชอบในการ<br />

Shopping & Loading /<br />

กําหนดปริมาณ Stock F/G ที่<br />

เปนมาตรฐาน<br />

2.3 วัน<br />

ทําอุปกรณ Visual control<br />

แสดงสถานะการทํางานในพื้นที่<br />

Staging & Loading แผน<br />

ปายบอก Min-Max<br />

คุณ สุริยันต 27/11/2006 1.5 วัน<br />

5 Production 2 วัน<br />

มีการใชกระบวนการรวมกันในสวน<br />

ของกระบวนการลาง ทําใหมีงานตอง<br />

รอลางจํานวนมาก ชิ้นงานไหลไม<br />

สะดวก<br />

แยกกระบวนการลางเฉพาะแตละ<br />

line เพื่อใหการไหลดีขึ้น<br />

ไมเกิน 3<br />

ชั่วโมง<br />

ทํา Smooth Flow (Re-<br />

Layout) จัดกระบวนการใหไหล<br />

ตาม MFC ใหม เริ่มผลิตแบบ 1<br />

Box flow<br />

คุณ ประมวล 24/11/2006 1 ชั่วโมง<br />

6<br />

Push<br />

System<br />

6 วัน<br />

Lot size ใหญไมตรงกับความ<br />

ตองการของลูกคา บางชิ้นงานผลิต<br />

มากเกินไปขณะที่บางรุนไมไดผลิต<br />

ใช Pull system<br />

ไมเกิน 1 วัน<br />

สรางระบบ Kanban ในการดึง<br />

สินคาและสั่งผลิต<br />

คุณ อดิศัย 24/11/2006 1 วัน<br />

7<br />

Continuous<br />

Flow<br />

7 วัน<br />

การไหลของงานสับสน มีการใช<br />

กระบวนการรวมกัน มีระยะในการ<br />

เดินทางมาก<br />

จัดวาง Layout ตามการไหลของ<br />

งาน แยกกระบวนการที่ใชรวมสําหรับ<br />

แตละ line และทําการผลิตแบบ<br />

One box flow<br />

5 วัน<br />

ทํา Smooth Flow (Re-<br />

Layout) จัดกระบวนการใหไหล<br />

ตาม MFC ใหม เริ่มผลิตแบบ 1<br />

Box flow<br />

คุณ ประมวล 30/11/2006 2 วัน<br />

43

Material Information Flow Chart (MIFC) - After<br />

(Shipping Group)<br />

44

Material Information Flow Chart (MIFC) - After<br />

(Production Group)<br />

45

PW Kanban (Part Tag ของลูกคา)<br />

Waiting Post<br />

กลองใสบิลสงของ (Tax<br />

Invioce)<br />

46

Daily Production Control Board<br />

Prograssive Post ขั้นตอนการใส PI Kanban ใน Progressive Post<br />

47

PW Kanban (Material)<br />

กลองใส PW Kanban (Mat.) รูปแสดงรางเลื่อนวาง Material กอนผลิต<br />

48

การพัฒนาบุคลากรในการขยายผลการทํากิจกรรม TPS

การพัฒนาบุคลากรในการขยายผลการทํากิจกรรม TPS

กิจกรรม<br />

หัวขอ<br />

กอนการ<br />

ปรับปรุง<br />

หลังการ<br />

ปรับปรุง<br />

%<br />

เปลี่ยนแปลง<br />

Worksite control ทําการปรับปรุงสภาพการทํางานที่ 12 0 -100%<br />

ยังเปนปญหาใหสามารถควบคุมได<br />

(จํานวนหัวขอปญหา)<br />

Continuous flow ระยะทางในการขนยาย (เมตร) 113 35 -69%<br />

Standardized<br />

work<br />

Production Lead time (วัน) 7 2 -71%<br />

การใชกําลังคนในสายการผลิต<br />

(คน)<br />

การเพิ่มผลิตภาพ (productivity)<br />

(ชิ้น/คน/ชั่วโมง)<br />

11 6 -45%<br />

36.35 85.84 +136%<br />

Pull system การลดปริมาณสินคาคงคลัง (วัน) 5 1.5 -70%<br />

Total Lead time (วัน) 13 4 -70%<br />

ระบบการผลิต<br />

Push<br />

System<br />

Pull<br />

System<br />

100%<br />

บุคคลากรของโรงงานที่เขารวมกิจกรรม TPS ไดรับการพัฒนาใหมีความรู และสามารถขยายผลตอ<br />

ไปยัง line การผลิตอื่น ๆ ได ดวยบุคคลากรที่เปน Leader และ Sub leader ในกลุมตาง ๆ<br />

51

• เจาของกิจการ / ผูบริหารระดับสูงตองมีความเขาใจในเนื้อหา<br />

สาระและขั้นตอนในการทํากิจกรรม ที่สําคัญจะตองเปน<br />

ผูสนับสนุนและผลักดันใหกิจกรรมสามารถดําเนินไปไดดวย<br />

ความรวมมือของทุกฝายในองคกร<br />

• Genchi-Genbutsu<br />

• การวางแผนและการควบคุมการทํางานอยางมีประสิทธิภาพทํา<br />

ใหการทํากิจกรรมลุลวงตามเปาหมายภายในเวลาที่กําหนด<br />

• ความมุงมั่นทุมเทและการรวมแรงรวมใจของทุกคนที่อยูใน TPS<br />

Organize<br />

52