EPP 05-06.2022

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Ausgabe <strong>05</strong>-06 | 2022<br />

epp-online.de<br />

Elektronik<br />

Produktion<br />

Prüftechnik<br />

Interview<br />

Messen & Veranstaltungen<br />

10. IF: Wettbewerbsfähige Elektronikproduktion<br />

in Deutschland<br />

» Seite 16<br />

Baugruppenfertigung<br />

Technologieunternehmen setzt<br />

auf moderne SMD-Drucktechnik<br />

» Seite 70<br />

Test & Qualitätssicherung<br />

Steigerung der Inspektionsleistung<br />

durch AOI-Genauigkeit<br />

» Seite 88<br />

„Lötmasken sorgen für optimale<br />

und reproduzierbare<br />

Lötergebnisse.“<br />

Nicole Leutz,<br />

Leutz Lötsysteme<br />

» Seite 6<br />

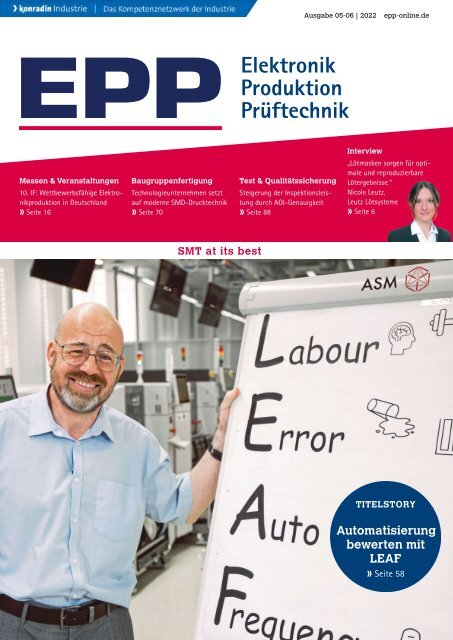

SMT at its best<br />

TITELSTORY<br />

Automatisierung<br />

bewerten mit<br />

LEAF<br />

» Seite 58

Industrie<br />

fachjobs24.de – hier finden Arbeitgeber<br />

qualifizierte Fach- und<br />

Führungskräfte<br />

Sprechen Sie Nutzer von Branchen-Fachmedien an:<br />

die Interessierten und Engagierten ihres Fachs<br />

Erreichen Sie die Wechselwilligen, schon bevor<br />

sie zu aktiven Suchern werden<br />

Für optimales Personalmarketing: Präsentieren Sie<br />

sich als attraktiver Arbeitgeber der Branche<br />

EINFACH,<br />

SCHNELL UND<br />

FÜR NUR<br />

199€<br />

Preis zzgl. MwSt<br />

Einzigartiges Netzwerk zielgruppenspezifischer Branchen-Channels<br />

Augenoptik Handwerk Architektur<br />

Arbeitswelt<br />

Wissen<br />

34 Online-Partner<br />

28 Print-Partner<br />

Das Stellenportal für Ihren Erfolg!

» EDITORIAL<br />

Wie wettbewerbsfähig<br />

ist Deutschland noch?<br />

10. InnovationsFORUM<br />

Zwar lahmt Deutschland derzeit etwas bei der Wettbewerbsfähigkeit im<br />

Vergleich mit anderen Ländern (lt. Weltwirtschaftsforum l WEF), doch die<br />

Innovationsfreude ist ungetrübt. Trotzdem bleibt uns eine wettbewerbsfähige<br />

Elektronikproduktion in Deutschland nur dann erhalten, wenn wir<br />

auch gemeinsam nach Lösungen suchen und an einem Strang ziehen.<br />

Denn die Herausforderungen sind groß: Die Folgen von Corona, Bauteilmangel,<br />

fehlenden Fachkräften oder zunehmender Digitalisierung...um nur<br />

einige zu nennen, gilt es zu bewältigen. Mit unserem Event am 28. Juni<br />

bieten wir Ihnen eine perfekte Möglichkeit, um sich über Innovationen<br />

auszutauschen und Kontakte zu sammeln. (mehr Infos ab Seite 16)<br />

Ersa gewinnt<br />

GEO AWARD<br />

Fabrik des Jahres.<br />

„Starke Teamleistung war<br />

Grundstein für unseren Erfolg“<br />

Automation und Kosten sparen?<br />

Beim Entschluss, menschliche Arbeitskraft durch maschinelle zu ersetzen<br />

gilt es, mehrere Faktoren einzubeziehen und zu gewichten, gerade in komplexen<br />

Produktionsprozessen wie der SMT-Fertigung. Hierfür wurde vor<br />

kurzem das Vier-Faktoren-Bewertungsmodell LEAF vorgestellt, eine standardisierte<br />

Vergleichsgrundlage für Investitionsentscheidungen. Mehr<br />

dazu lesen Sie in unserer Titelstory ab Seite 58.<br />

Live-Events ohne Maskenpflicht<br />

Die Elektronikbranche konnte sich nach fast 2 Jahren Enthaltsamkeit wieder<br />

live zur SMTconnect 2022 in Nürnberg treffen. Die Branche zeigte sich<br />

zufrieden und glücklich, auch wenn der eine oder andere Keyplayer auf der<br />

Ausstellungsfläche nicht zu finden war.<br />

Fazit: Aussteller und Besucher blicken<br />

zuversichtlich in die Zukunft! (Seite 14)<br />

Bleiben Sie weiterhin stets informiert<br />

durch epp-online.de.<br />

Doris Jetter<br />

Chefredakteurin <strong>EPP</strong><br />

doris.jetter@konradin.de<br />

Jetzt anmelden<br />

zur Besichtung<br />

auf kurtzersa.de<br />

Folgen Sie uns auch auf diesen Kanälen:<br />

Bild: Tom Oettle<br />

LinkedIn:<br />

bit.ly/36aMJh1<br />

Twitter:<br />

@<strong>EPP</strong>magazine<br />

GLOBAL. AHEAD.<br />

<strong>EPP</strong><br />

SUSTAINABLE.<br />

» <strong>05</strong>-06 | 2022 3

» INHALT <strong>05</strong>-06 | 2022 46. JAHRGANG<br />

Index als standardisierte<br />

Vergleichsgrundlage<br />

zur Bestimmung eines<br />

sinnvollen Automatisierungsgrad.<br />

TITELSTORY<br />

Maß halten<br />

mit LEAF<br />

» Seite 58<br />

Titelbild: ASM<br />

NEWS & HIGHLIGHTS<br />

BAUGRUPPENFERTIGUNG<br />

Interview<br />

Nicole Leutz von Leutz Lötsysteme<br />

Lösungen für Anforderungen der Elektronikfertigung 6<br />

Christian Reinwald, reichelt elektronik<br />

Ist KI doch kein Allheilmittel? 8<br />

Markus Geßner (Emil Otto) l Mario Anthis (productware)<br />

Effizienter Weg zu nachhaltigen Prozessen 10<br />

Branchennews<br />

Würth Elektronik und Luminovo kooperieren 12<br />

RAFI weiter krisenfest auf Erfolgskurs 13<br />

Ohne Fehlerschlupf produzieren (SmartRep)<br />

Steuergerätehersteller mit neuer SMD-Linie 64<br />

Produkt-News 68<br />

Modernste SMD-Drucktechnologie (Hilpert)<br />

Effiziente Prozesse in der Elektronikfertigung 70<br />

Produkt-News 73<br />

Dampfphasenlöten für‘s Prototyping (PCB Arts)<br />

Schonendes Löten für sensible Baugruppen 74<br />

Kontaktbahnen hochgenau produziert (Beckhoff)<br />

Mechanische Fertigung flexibler Leiterplatten 78<br />

Produkt-News 80<br />

MESSEN & VERANSTALTUNGEN<br />

Elektronikfertigung trifft sich live in Nürnberg<br />

SMTconnect 2022 geht erfolgreich zu Ende 14<br />

10. InnovationsFORUM 2022<br />

Wettbewerbsfähige Elektronikproduktion 16<br />

TITELSTORY<br />

Maß halten mit LEAF (ASM)<br />

Automation in der SMT-Fertigung: Was Kosten spart 58<br />

TEST & QUALITÄTSSICHERUNG<br />

Ergonomie und flexible Technik (Ergotron)<br />

Homeoffice-Arbeitsplatz für mehr Produktivität 82<br />

3D-AXI prozesssicher in der Fertigung (Viscom)<br />

Zuverlässige Inspektion durch Inline-Röntgen 83<br />

Produkt-News 86<br />

Steigerung der Inspektionsleistung (Yamaha)<br />

Verbesserte AOI-Genauigkeit 88<br />

Produkt-News 89<br />

RURBRIKEN<br />

Editorial 3<br />

Inserentenverzeichnis, Vorschau, Impressum 90<br />

4 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

Bild: SmartRep<br />

Ein sicheres Materialmanagementkonzept sorgt für<br />

effiziente Prozesse<br />

» Seite 64<br />

Innovatives Dreh-<br />

Kipp-Dispensen<br />

Für schmalere Materialvorlagen,<br />

verbesserten Kapillarfluss bei<br />

Unterfüllung und Dispensen an<br />

Seitenwänden oder um hohe<br />

Bauteile.<br />

10. InnovationsFORUM<br />

NEU!<br />

Machen auch Sie Ihre Elektronikproduktion<br />

wettbewerbsfähig und trotzen<br />

den aktuellen Herausforderungen. Die<br />

Veranstaltung am 28. Juni 2022 in der<br />

Filderhalle Leinfelden-Echterdingen<br />

bietet Ihnen die einmalige Gelegenheit,<br />

mit Experten von 23 Unternehmen aus<br />

der Branche über Lösungen zu diskutieren:<br />

Aus der Praxis, für die Praxis.<br />

BALD<br />

VERFÜGBAR<br />

Edison II ACT Drucker<br />

Automatischer Produktwechsel<br />

FOLGEN SIE UNS AUCH AUF DIESEN KANÄLEN:<br />

LinkedIn:<br />

bit.ly/36aMJh1<br />

Twitter:<br />

@<strong>EPP</strong>magazine<br />

Mehr unter www.itweae.com<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 5<br />

Einem Umternehmensbereich von Illinois Tool Works, Inc.

NEWS & HIGHLIGHTS » Interview<br />

Im Gespräch mit Nicole Leutz von Leutz Lötsysteme über den USP des Unternehmens<br />

Im Notfall per Express!<br />

Das im Jahr 1986 gegründete Familienunternehmen Leutz Lötsysteme<br />

NACHGEFRAGT gilt bereits seit Jahren als renommierter Ansprechpartner, wenn es<br />

Ob einfache Anwendungen<br />

oder komplexe Lackierträgern und Fräsvorrichtungen auch spezifische Produkte<br />

um die Leiterplattenfertigung geht. So gehören neben Lötmasken,<br />

Layouts – mit einem zuverlässigen<br />

Partner an Leiter plattenmontage, zum Portfolio. Zum Einsatz kommen die Pro-<br />

für den Anlagenbau, wie beispielsweise für die automatisierte<br />

der Seite lässt sich alles<br />

realisieren.<br />

dukte unter anderem in den Bereichen Automotive, Medizintechnik<br />

und Luft und Raumfahrt. Was das Unternehmen im Detail auszeichnet,<br />

erläutert Nicole Leutz. Sie ist Prokuristin der Leutz Lötsysteme GmbH.<br />

Bild: Leutz Löttechnik<br />

Nicole Leutz: „Damals wie heute unterstützen wir<br />

unsere Kunden mit speziell gefertigten Titaneinsätzen<br />

bei der Produktion komplexer Leiterplatten“<br />

<strong>EPP</strong>: Frau Leutz, die Kernkompetenz der<br />

Leutz Lötsysteme GmbH liegt in der<br />

Entwicklung, Konstruktion und Fertigung<br />

von Betriebsmitteln. Wie positionieren<br />

Sie sich in diesem Markt?<br />

Nicole Leutz: Bei der Fertigung komplexer<br />

Leiterplatten spielen Betriebsmittel<br />

wie beispielsweise Frästeile und Lötmasken<br />

eine wichtige Rolle. So sorgen Lötmasken<br />

für optimale und reproduzierbare<br />

Lötergebnisse. Nacharbeiten sind dann<br />

nicht mehr erforderlich. Insbesondere<br />

Kunden mit strikten Qualitätsvorgaben<br />

beziehen die Vorrichtungen und Werkstückträger<br />

vielfach direkt bei uns. Wie<br />

wichtig der Einsatz passender Betriebsmittel<br />

ist, zeigt ein Beispiel. So hat ein<br />

Kunde, der in Deutschland fertigt, den<br />

Zuschlag für eine bestimmte Elektronikfertigung<br />

nur deshalb erhalten, weil er reproduzierbare<br />

Lötstellen zusichern konnte.<br />

Gleichzeitig wird an die zur Leiterplattenfertigung<br />

erforderlichen Vorrichtungen<br />

oftmals auch erst spät gedacht, weshalb<br />

es auf Kundenseite schon einmal<br />

zeitkritisch werden kann. Schlimmstenfalls<br />

steht dann ein Band still oder es<br />

müssten laufende Projekte verschoben<br />

werden. Hier stehen wir unseren Kunden<br />

mit modernstem Maschinenpark als zuverlässiger<br />

und kompetenter Partner zur<br />

Seite. Zudem können wir mit unserem Expressdienst<br />

flexibel auf spezifische Anfragen<br />

reagieren.<br />

<strong>EPP</strong>: Ihr Vater war einer der Ersten, der<br />

Titan in Zusammenhang mit Lötmasken<br />

eingesetzt hat. Da dieser Werkstoff eine<br />

besondere Verarbeitung erfordert, war<br />

das ein bemerkenswerter Schritt. Inzwischen<br />

kann das Unternehmen Leutz bereits<br />

36 Jahre Erfahrung in der Herstellung<br />

von Lötmasken vorweisen. Was ist<br />

Ihr Erfolgsrezept?<br />

Nicole Leutz: Damals wie heute unterstützen<br />

wir unsere Kunden mit speziell<br />

gefertigten Titaneinsätzen bei der Produktion<br />

komplexer Leiterplatten. So können<br />

wir bis zu 0,3 mm dünne Titanstege<br />

zwischen den Bauteilen herstellen, um<br />

somit auch bei dicht bestückten Leiterplatten<br />

gute Lötergebnisse sicherzustellen.<br />

Unsere Betriebsmittel werden fortlaufend<br />

in enger Zusammenarbeit mit unseren<br />

Kunden weiterentwickelt. Unser<br />

Ziel ist es, den durch die zunehmende<br />

Bauteildichte auf der Leiterplatte permanent<br />

steigenden Anforderungen gerecht<br />

zu werden. Auf Basis unserer umfangreichen<br />

Expertise erarbeiten wir Lösungsansätze<br />

für das Prototyping und die Kleinserie<br />

bis hin zur Großserie. Wir bieten unseren<br />

Kunden sämtliche Vorrichtungen rund<br />

um die Leiterplattenfertigung an und<br />

können deshalb umfassende Erfahrungen<br />

vorweisen. Zudem stellen wir spezifische<br />

Trägersysteme für Flex-Leiterplatten her,<br />

die eine Bauteilfixierung erlauben. Etwa<br />

für LED-Lötprozesse, wo jede einzelne<br />

6 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

Interview « NEWS & HIGHLIGHTS<br />

LED gehalten werden muss. Aber auch im<br />

Bereich der Displayherstellung sind wir<br />

ein kompetenter Partner. Überdies bieten<br />

wir Be- und Entladestationen an, die das<br />

schnelle und einfache Handling ermöglichen.<br />

Da wir gezielt auf die spezifischen<br />

Anforderungen unserer Kunden eingehen,<br />

legen wir sehr viel Wert auf einen engen<br />

Kontakt und die persönliche Beratung.<br />

Dadurch profitieren Kunden von unseren<br />

tiefgreifenden Prozesskenntnissen, wobei<br />

unsere Konstruktionsexperten alle von<br />

den Kunden gewünschten Vorrichtungen<br />

entwickeln und fertigen können.<br />

<strong>EPP</strong>: Auch auf der diesjährigen<br />

SMTconnect waren Sie als Aussteller<br />

vertreten. Mit welchen Neuheiten haben<br />

Sie überrascht?<br />

» Lötmasken sorgen<br />

für optimale und<br />

reproduzierbare<br />

Lötergebnisse «<br />

Nicole Leutz<br />

Nicole Leutz: Wir haben einen in der<br />

Breite und der Länge flexibel einstellbaren<br />

Universal-Lötrahmen entwickelt, mit<br />

dem sich unterschiedliche Leiterplatten<br />

fixieren und bearbeiten lassen. Dieser<br />

Universal-Lötrahmen eignet sich insbesondere<br />

für die Fertigung kleiner Serien<br />

und von Prototypen. Zudem lässt er sich<br />

für Reparaturen nutzen. Optional bieten<br />

wir hierzu einen Niederhaltekranz an, mit<br />

dem sich Bauteile niederhalten lassen.<br />

Unser Ziel ist es, einen optimierten, einfach<br />

zu handhabenden und kostengünstigen<br />

Universal-Lötrahmen für das Selektivlöten<br />

und das Wellenlöten anzubieten.<br />

Aber auch das Modell einer Heißverstemmeinheit<br />

zur Fixierung einer Leiterplatte<br />

in einem Gehäuse werden wir zeigen.<br />

Derzeit arbeiten wir übrigens auch<br />

daran, Heißverstemmköpfe mit einer speziellen<br />

Teflonbeschichtung auszustatten,<br />

die eine möglichst lange Lebensdauer von<br />

den Komponenten gewährleisten soll.<br />

Ferner wollen wir verbesserte Niederhalter<br />

vorstellen. Aktuell ist das Auswechseln<br />

des Niederhaltedeckels einer Lötmaske ja<br />

noch recht aufwendig. Zukünftig soll es<br />

möglich sein, einfach einen Stift zu entfernen,<br />

was einen Austausch wesentlich<br />

erleichtern würde.<br />

Vielen Dank für das Gespräch,<br />

Frau Leutz.<br />

www.leutz-loetsysteme.de<br />

Mit Abstand<br />

die beste 3D SPI Lösung<br />

‹ Selbstkontrolle durch<br />

Autoverifikation<br />

‹ Genauigkeit trifft auf<br />

Geschwindigkeit<br />

Koh Young Europe GmbH<br />

Industriegebiet Süd E4<br />

63755 Alzenau<br />

Tel. 06188 9935663<br />

E-Mail: europe@kohyoung.com<br />

www.kohyoung.com<br />

‹ Durch künstliche Intelligenz<br />

zur Prozessoptimierung<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 7

NEWS & HIGHLIGHTS » Interview<br />

Christian Reinwald von reichelt elektronik thematisiert die Erwartungen an KI<br />

KI in der Produktion – der richtige<br />

Schritt in die Zukunft<br />

NACHGEFRAGT<br />

Ist Künstliche<br />

Intelligenz doch kein<br />

Der Trend zum Einsatz Künstlicher Intelligenz (KI) ist in Deutschland<br />

Allheilmittel? Christian ungebrochen. Besonders im produzierenden Gewerbe sind Entscheider<br />

Reinwald vertieft die vom Potenzial der Technologie überzeugt. Unternehmen erhoffen sich<br />

Thematik weiter. mit KI eine erhebliche Steigerung der Wertschöpfung. Doch der Einstieg<br />

und die Implementierung sind für viele auch mit Hindernissen verbunden:<br />

Fehlendes Fachwissen und schlecht zugängliche Daten sind nur die Spitze<br />

des Eisberges. Nahezu die Hälfte der Unternehmen, die in den letzten 5 Jahren<br />

KI-Projekte durchgeführt haben, würden diese heute anders angehen*. Ist KI also eine<br />

schöne Theorie aber in der Praxis zum Scheitern verurteilt? Christian Reinwald, Head of<br />

Product Management & Marketing bei reichelt elektronik, beleuchtet die Situation näher.<br />

<strong>EPP</strong>: Herr Reinwald, in Ihrer Umfrage<br />

geben etwa die Hälfte aller Befragten<br />

an, sie würden eine Implementierung<br />

von KI heute anders angehen. Ist KI für<br />

den Einsatz in der Praxis noch nicht bereit?<br />

Christian Reinwald: Künstliche Intelligenz<br />

ist noch immer eine relativ neue<br />

Technologie. Damit einhergeht, dass für<br />

die Implementierung noch nicht so viele<br />

Erfahrungswerte bestehen. Unternehmen<br />

müssen sich also langsam herantasten.<br />

Dass dabei nicht<br />

immer alles perfekt läuft, ist<br />

menschlich und selbstverständlich.<br />

Nur 13 Prozent gaben<br />

in unserer Umfrage an, alles<br />

anders machen zu wollen.<br />

Es handelt sich in den meisten<br />

Fällen also um Korrekturen eines<br />

insgesamt doch gelungenen Projekts.<br />

Ich finde es sogar erfreulich, dass Unternehmen<br />

heute dazugelernt haben und einige<br />

Schritte bei der Vorgehensweise aufzählen<br />

können, die sie heute anders machen<br />

würden. Das zeigt, dass wir an He-<br />

rausforderungen wachsen und die Einsatzmöglichkeiten<br />

für KI in der Industrie<br />

weiterentwickeln.<br />

<strong>EPP</strong>: Was würden Unternehmen heute<br />

in ihrer Vorgehensweise besonders oft<br />

anders machen?<br />

» Auch durch KI wird sich unsere<br />

Arbeitswelt ändern «<br />

Christian Reinwald<br />

Christian Reinwald: Ganz oben auf<br />

der Liste stehen eine bessere Planung und<br />

eine übergreifende Strategie. Diese Punkte<br />

sind kritisch für den Erfolg von KI-Projekten<br />

im eigenen Unternehmen. Unsere<br />

Umfrage ergab zum Beispiel, dass nur 60<br />

Prozent der produzierenden Unternehmen<br />

bereits eine umfassende KI-Strategie haben.<br />

Etwa ein Drittel (34 %) wiederum erklärt,<br />

bislang nur in Teilprojekten zu investieren.<br />

Kleinere Pilotprojekte sind zu<br />

Beginn sicherlich eine gute Strategie, um<br />

den Nutzen für die eigenen Prozesse testen<br />

und Anpassungen vornehmen zu können.<br />

Darauffolgen sollte dann eine übergreifende<br />

Strategie, die Unternehmen eine<br />

klare Richtlinie gibt. In gewisser Weise<br />

kann man deshalb aus diesen Daten auch<br />

ableiten, in welchem Stadium sich Unternehmen<br />

befinden. Sind sie noch in der<br />

Testphase oder gehört KI schon fest zum<br />

Produktionsalltag?<br />

<strong>EPP</strong>: Welchen Einfluss spielt<br />

dabei das Personal?<br />

Christian Reinwald: Auch<br />

das ist ein sehr wichtiger<br />

Punkt, den viele Unternehmen<br />

heute anders angehen würden.<br />

So erklären die Befragten,<br />

sie würden die eigenen Mitarbeiter heute<br />

von Anfang an stärker in die Prozesse einbeziehen.<br />

Dadurch wären bereits in einem<br />

frühen Stadium alle in die Implementierung<br />

involviert und könnten mehr Vertrauen<br />

zur Technologie aufbauen.<br />

8 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

Interview « NEWS & HIGHLIGHTS<br />

<strong>EPP</strong>: Wie groß ist allgemein das Vertrauen<br />

in KI in den Unternehmen?<br />

Christian Reinwald: Hier gibt es zwei<br />

große Zweifel, die ausgeräumt werden<br />

müssen. Der erste ist das Vertrauen in die<br />

künstliche Intelligenz selbst und deren<br />

Ergebnisse. Gerade im Bereich Deep Learning<br />

mithilfe von neuronalen Netzwerken<br />

ist es für uns Menschen nicht immer<br />

nachvollziehbar, durch welche Berechnungen<br />

die KI zu ihren Ergebnissen gelangt.<br />

Diese Zweifel konnten durch mehr<br />

Erfahrungen mit KI sowie diversen Initiativen<br />

für mehr Transparenz und Verantwortung<br />

verringert werden. Zudem ist das<br />

Bewusstsein in welcher Form Daten für<br />

ein Training aufbereitet werden, gestiegen.<br />

Wenn diese bereits eine Verzerrung<br />

oder Vorbelastung enthalten, wird dies<br />

auch in der KI weiterbestehen. Ein gutes<br />

Beispiel dafür sind Spracherkennungsfunktionen,<br />

die oft die Stimmen von<br />

Männern besser erkennen als die von<br />

Frauen – einzig aus dem Grund, dass die<br />

Datenbank, mit der sie trainiert wurden,<br />

mehr männliche Stimmen enthält.<br />

<strong>EPP</strong>: Und die andere Hürde, die genommen<br />

werden muss?<br />

Christian Reinwald: Diese Hürde betrifft<br />

eher die Art und Weise, wie wir in<br />

den Unternehmen aber auch in unserer<br />

Kultur als Ganzes über KI diskutieren. Haben<br />

wir Angst, dass KI unsere Arbeitsplätze<br />

wegnehmen wird, oder sehen wir in KI<br />

Chancen, um uns einen Wettbewerbsvorteil<br />

zu erarbeiten und sogar neue Arbeitsplätze<br />

zu schaffen? Unbestreitbar werden<br />

durch KI bestimmte Job-Profile nicht<br />

mehr oder nicht mehr im gleichen Maße<br />

nachgefragt – so, wie wir das bisher bei<br />

jeder technischen Revolution von der<br />

Dampfmaschine bis zur ersten digitalen<br />

Christian Reinwald<br />

» Produzierende<br />

Unternehmen<br />

verstehen KI vor<br />

allem als Tool für<br />

die Optimierung der<br />

Produktion «<br />

Bild: reichelt elektronik<br />

Revolution gesehen haben. Auf der anderen<br />

Seite haben sich mit jeder dieser tiefgreifenden<br />

Veränderungen neue Arbeitsmöglichkeiten<br />

ergeben, deren Anforderungen<br />

wir uns zuvor gar nicht vorstellen<br />

konnten. Auch durch KI wird sich unsere<br />

Arbeitswelt ändern.<br />

<strong>EPP</strong>: Sind Unternehmen Ihrer Meinung<br />

nach optimistisch genug, um die Chance<br />

KI wahrnehmen zu können?<br />

Christian Reinwald: Ja, eindeutig.<br />

Unsere Umfrage hat gezeigt, dass bereits<br />

58 Prozent KI implementiert haben. 87<br />

Prozent sehen es als es realistisch an,<br />

dass immer mehr Roboter Aufgaben von<br />

Menschen übernehmen werden. Für ein<br />

Drittel der Befragten steht fest, dass KI<br />

bereits in vier bis sechs Jahren Standard<br />

in der Industrie sein wird. Die deutsche<br />

Industrie hat die Chancen von KI erkannt<br />

und arbeitet daran, diese auch zu nutzen.<br />

Wollen wir nicht von Konkurrenz aus den<br />

USA und Ostasien abgehängt werden, ist<br />

KI eine der Schlüsseltechnologien, die uns<br />

wettbewerbsfähig hält.<br />

<strong>EPP</strong>: Was sind derzeit die häufigsten<br />

Gründe für Unternehmen, in KI zu investieren?<br />

Christian Reinwald: Produzierende<br />

Unternehmen verstehen KI vor allem als<br />

Tool für die Optimierung der Produktion.<br />

Es geht um Produktivitätssteigerung<br />

(38 %), Qualitätskontrolle (36 %) sowie<br />

Prozessoptimierung (35 %). Auch für Cyber<br />

Security wird die Technologie immer<br />

häufiger eingesetzt (34 %). Hier sehen<br />

wir, dass KI sich bereits als sehr nützlich<br />

erwiesen hat, bestimmte Aufgaben oder<br />

Schritte im Produktionsprozess – z. B.<br />

Qualitätskontrolle – effizienter zu machen<br />

und zur Wertschöpfung der Unternehmen<br />

beiträgt. In Zukunft werden wir<br />

sehen, wie Unternehmen durch KI neue<br />

Geschäftsfelder erschließen oder ganz<br />

neue Geschäftskonzepte entstehen, die<br />

von Grund auf KI-gestützt sind. Wir stehen<br />

an einem Wendepunkt, an dem die<br />

sich Technologie exponentiell entwickeln<br />

wird. Schnellere Rechenleistung, Robotik,<br />

KI und eine Vernetzung aller Dinge werden<br />

in kürzester Zeit eine Arbeitswelt und<br />

neue Möglichkeiten erschaffen, die uns<br />

vor ein paar Jahren noch utopisch erschien.<br />

www.reichelt.de<br />

* Alle erwähnten Zahlen entstammen<br />

einer aktuellen Umfrage unter mehr als<br />

500 Tech-Entscheidern in Deutschland,<br />

durchgeführt von OnePoll im Auftrag von<br />

reichelt elektronik<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 9

NEWS & HIGHLIGHTS » Interview<br />

Markus Geßner (Emil Otto) und Mario Anthis (productware) über wasserbasierende<br />

Flussmittel als echte Alternative<br />

Auf dem effizienten Weg zu<br />

nachhaltigen Prozessen<br />

NACHGEFRAGT<br />

Warum hat Productware<br />

im Selektivprozess<br />

auf wasserbasierende<br />

Flussmittel von<br />

Emil Otto umgestellt?<br />

Wenn es um das Wellenlöten geht, setzt der EMS-Dienstleister<br />

Productware bereits seit Jahren auf das wasserbasierende<br />

Flussmittel WB-35/SOX/DT von Emil Otto. Warum also nicht wasser -<br />

basierende Fluss mittel auch für den Selektivlötprozess nutzen?<br />

Markus Geßner, Vertriebs- und Marketingleiter von Emil Otto und Mario<br />

Anthis, Produktionsleiter der productware GmbH, zeigen die Vorteile<br />

auf, die wasserbasierende Flussmittel zu bieten haben.<br />

<strong>EPP</strong>: Nicht selten geraten Hilfsstoffe<br />

wie Flussmittel erst vor Produktionsbeginn<br />

in den Fokus. Oftmals kommen<br />

dann die vom Anlagenhersteller empfohlenen<br />

meist alkoholbasierenden<br />

Flussmittel zum Einsatz. Was hat productware<br />

dazu bewogen, seine Selektivlötanlagen<br />

auf wasserbasierende Flussmittel<br />

umzustellen?<br />

Mario Anthis: Schafft man sich neue<br />

Anlagen an, hält man sich in der Regel an<br />

die Vorgaben und Empfehlungen der Maschinenhersteller,<br />

um reibungslose Prozesse<br />

sicherzustellen. Da wir schon seit<br />

mehr als 10 Jahren ein wasserbasierendes<br />

Flussmittel der Fima Emil Otto für den<br />

Prozess des Wellenlötens einsetzen, haben<br />

wir uns gefragt, ob sich diese Flussmittel<br />

nicht einheitlich sowohl für das<br />

Selektivlöten als auch für das Wellenlöten<br />

nutzen lassen. Schließlich lässt sich die<br />

Artikelvielfalt minimieren, sobald wir bei<br />

allen von uns eingesetzten Wellenlötverfahren<br />

ein und dasselbe Flussmittel nutzen.<br />

Wir haben also Herrn Geßner von der<br />

Firma Emil Otto kontaktiert. Anhand einer<br />

ausführlichen Produktschulung wurden<br />

uns die entsprechenden Möglichkeiten<br />

Markus Geßner: „Natürlich sind wir von unseren<br />

Produkten überzeugt. Schließlich wissen wir,<br />

was diese können. Gleichzeitig ist es unser<br />

Anspruch, immer den gesamten Prozess im Blick<br />

zu haben. Nur so lässt sich der bestmögliche<br />

Werkstoff definieren“<br />

Bild: Emil Otto<br />

aufgezeigt, wobei sogar unsere „alten Hasen“<br />

noch interessante und detaillierte<br />

Informationen aus der Schulung mitnehmen<br />

konnten.<br />

„Als innovativer Hersteller gehen wir auch neue<br />

Wege, um allerhöchste Qualität sicherzustellen<br />

und somit im internationalen Wettbewerb bestehen<br />

zu können“, so Mario Anthis<br />

» Natürlich sind wir von unseren<br />

Produkten überzeugt «<br />

Markus Geßner<br />

Markus Geßner: Häufig entsprechen<br />

bereits vor Jahren evaluierte Hilfsstoffe<br />

nicht mehr den Anforderungen moderner<br />

Technologien. Daher passen wir unsere<br />

Bild: Emil Otto<br />

10 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

Interview « NEWS & HIGHLIGHTS<br />

Produkte permanent an neue Systeme an.<br />

Unser Portfolio umfasst daher ebenso<br />

vielfältige Artikel, wie es unterschiedliche<br />

Anlagen, Leiterplatten, Bauteile und Designs<br />

gibt. Das erlaubt es uns, bestimmte<br />

Prozesse zu vereinheitlichen und zu verbessern.<br />

Zudem sind wir aktuell der einzige<br />

Hersteller, der alkoholbasierende als<br />

auch wasserbasierende Flussmittelkonzentrate<br />

herstellen und das Aktivatorensystem<br />

der Flussmittel in Pasten übertragen<br />

kann. Zudem kann Emil Otto die verschiedenen<br />

Aktivatorensysteme der wasserbasierenden<br />

Flussmittel auch als alkoholbasierende<br />

Flussmittel anbieten. Dadurch<br />

steht im Reworkbereich ein identisches<br />

Aktivatorensystem sowohl für das<br />

Sprühfluxen als auch das Selektivlöten<br />

zur Verfügung. Ein Vermischen unterschiedlicher<br />

Aktivatorensysteme ist somit<br />

ausgeschlossen, weshalb darauf zurückzuführende<br />

eventuelle Kreuzreaktionen<br />

verschiedener Flussmittel und damit einhergehende<br />

Ausfälle bei den Baugruppen<br />

der Vergangenheit angehören.<br />

<strong>EPP</strong>: Sie haben also erst einmal Überzeugungsarbeit<br />

geleistet…<br />

Markus Geßner: Natürlich ist es zunächst<br />

entscheidend, wie aufgeschlossen<br />

ein Kunde gegenüber Neuem ist. Deshalb<br />

möchte ich die sehr angenehme enge Zusammenarbeit<br />

mit Productware hervorheben.<br />

Gemeinsam haben wir die Prozesse<br />

ganzheitlich betrachtet und Versuchsreihen<br />

mit Reworkpasten und Reinigern<br />

durchgeführt, um den bestmöglichen<br />

Werkstoff definieren zu können. Außerdem<br />

haben wir Lötversuche mit unterschiedlichen<br />

wasserbasierenden Flussmitteln<br />

wie etwa das für den Innovation<br />

Award der productronica nominierte<br />

EO-Y-014 und die Flussmittel WB-<br />

35/SOX/DT vorgenommen. All das hat natürlich<br />

eine gewisse Vorlaufzeit erfordert.<br />

Letztlich hat sich dann das wasserbasierende<br />

Flussmittel EO-G-003 besonders<br />

von den alkoholbasierenden Flussmitteln<br />

der Mitbewerber abgehoben, da es sich<br />

durch ein positives Rückstandsverhalten<br />

und hervorragende Benetzungseigenschaften<br />

auszeichnet. Das Flussmittel<br />

eignet sich überdies zum Löten überalterter<br />

Bauteile und Leiterplatten und erzielt<br />

auch bei niedrigen Schmelztemperaturen<br />

von 131°C und bleifreien BSA-Loten sehr<br />

gute Ergebnisse.<br />

Mario Anthis: Aufgrund der spezifischen<br />

Oberflächenspannung halten wasserbasierende<br />

Flussmittel die Konturen<br />

punktgenau ein und verbleiben dort, wo<br />

sie appliziert wurden. Eine Eigenschaft,<br />

die sich insbesondere beim Selektivlöten<br />

vorteilhaft auswirkt, da hier im Gegensatz<br />

zum Wellenlöten nur die zu lötende Fläche<br />

und nicht die gesamte PCB mit dem<br />

flüssigen Lot in Verbindung kommt. Breitet<br />

sich beim Selektivlötprozess ein Flussmittel<br />

aus, wie das bei alkoholbasierenden<br />

Flussmitteln der Fall ist, verbleiben<br />

» Als innovativer<br />

Hersteller gehen wir<br />

auch neue Wege «<br />

Mario Anthis<br />

Rückständen rund um die Lötstelle und<br />

auf der Baugruppe. Diese müssen dann<br />

ggf. aufwendig entfernt werden. Im Vergleich<br />

zu alkoholbasierenden Flussmitteln<br />

sind wasserbasierende Flussmittel zudem<br />

umweltfreundlicher. Und schließlich lässt<br />

sich der Lösemittelgeruch alkoholbasierender<br />

Flussmittel auch bei Anlagen nicht<br />

vermeiden, die mit modernen Absaugungen<br />

ausgestattet sind. Die Geruchsbelästigung<br />

durch wasserbasierende Lösungsmittel<br />

ist hingegen vergleichsweise gering.<br />

Außerdem fallen alkoholbasierende<br />

Flussmittel unter die Kategorie der Gefahrstoffe.<br />

Wir wollen jedoch möglichst<br />

kein Gefahrgut mehr vorhalten.<br />

<strong>EPP</strong>: Sollen Lotperlen und Spritzer vermieden<br />

werden, ist die Trocknung ein<br />

entscheidender Faktor. Waren für die<br />

Umstellung auf wasserbasierende Flussmittel<br />

umfangreiche Korrekturen an der<br />

Vorheizung erforderlich?<br />

Mario Anthis: Anzupassen waren die<br />

Auftragsmenge und die Vorheiztemperatur.<br />

Zudem war eine detaillierte Kontrolle<br />

vor der Prozessfreigabe erforderlich. Diese<br />

einmaligen Aufwände haben sich jedoch<br />

schnell amortisiert, weil durch die wasserbasierenden<br />

Flussmittel weniger Nacharbeiten<br />

aufgrund von Lotperlen anfallen.<br />

Außerdem sind wasserbasierende Flussmittel<br />

vergleichsweise kostengünstig und<br />

preisstabil.<br />

<strong>EPP</strong>: Haben Sie bereits Pläne für die zukünftige<br />

Zusammenarbeit?<br />

Mario Anthis: Emil Otto bietet für die<br />

THT-Montage einen speziellen Lotdraht<br />

an, der lediglich 1,2 % Flussmittel enthält.<br />

Dieser interessiert uns sehr, da sich<br />

damit die Rauchentwicklung bei der THT-<br />

Montage stark verringern lässt. Zudem<br />

entstehen hiermit kaum Spritzer.<br />

Markus Geßner: Auf Wunsch bieten<br />

wir auch eine Ausführung mit 1,6 %<br />

Flussmittel an, was noch immer ein sehr<br />

geringer Flussmittelanteil ist. Die Lotdrähte<br />

der Mitbewerber enthalten in der<br />

Regel 3,5 – 3,6 % Flussmittel und werden<br />

oftmals als gesundheitsgefährdend eingestuft.<br />

Unser halogenfreier Lotdraht ist<br />

hingegen lediglich mit dem Signal „Achtung“<br />

zu kennzeichnen. Bei der Verarbeitung<br />

unterscheidet sich unser auf synthetischem<br />

Harz basierende Lotdraht zwar<br />

im Geruch von den Lotdrähten, die auf<br />

Kolophonium basieren. Im Vergleich zu<br />

halogen- und halogenidhaltigen Lotdrähten<br />

erzielt unser Lotdraht jedoch trotz des<br />

geringeren Anteils an Flussmittel bessere<br />

Ergebnisse.<br />

Ein herzliches Dankeschön an die Herren<br />

für Ihre Zeit.<br />

www.emilotto.de | www.productware.de<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 11

» NEWS & HIGHLIGHTS<br />

Würth Elektronik und Luminovo kooperieren<br />

Transformation der Leiterplattenbestellung<br />

Bild: Würth Elektronik<br />

Durch Kooperation<br />

wird ein einfacherer,<br />

schnellerer und genauerer<br />

Kalkulationsund<br />

Angebotsprozess<br />

für Leiterplatten-Prototypen<br />

ermöglicht<br />

Leiterplattenhersteller Würth Elektronik Circuit Board<br />

Technology und Luminovo, Softwareanbieter für die<br />

Elektronikindustrie, ermöglichen ihren Kunden mit<br />

der Verbindung ihrer Produkte einen deutlich einfacheren,<br />

schnelleren und genaueren Kalkulationsund<br />

Angebotsprozess für Leiterplatten-Prototypen.<br />

Über die Würth Elektronik-API (Programmierschnittstelle)<br />

wird der Leiterplatten-Onlineshop des Unternehmens<br />

direkt an LumiQuote, Luminovos RfQ-Software,<br />

angeschlossen. LumiQuote extrahiert mithilfe<br />

der modernen PCB-Engine des Schwesterproduktes<br />

Stackrate automatisch alle relevanten technischen<br />

Parameter der benötigten Leiterplatten und kann<br />

diese nun über die Schnittstelle direkt an den Leiterplatten-Onlineshop<br />

senden. Die Nutzer bekommen<br />

die Preise und Lieferzeiten in Echtzeit zurück.<br />

„Dies ist ein entscheidender Mehrwert für die Nutzer,<br />

denn sie können ihren Angebots- und Bestellprozess<br />

ohne Verzögerung fortsetzen“, sagt Thomas Beck,<br />

Geschäftsführer der Würth Elektronik Circuit Board<br />

Technology.<br />

„Bei Luminovo sind wir angetreten, die Elektronikwertschöpfungskette<br />

neu zu denken. Die Partnerschaft<br />

mit Würth Elektronik ermöglicht es uns, die<br />

Leiterplatten-Beschaffung endlich in das Zeitalter<br />

automatisierter und vernetzter Prozesse zu bringen“,<br />

sagt Sebastian Schaal, Gründer und Geschäftsführer<br />

von Luminovo. Er ergänzt: „Unsere Kunden bekom-<br />

men in LumiQuote nicht nur direkt einen Preis übermittelt,<br />

durch eine Plausibilitätsprüfung erfahren sie<br />

auch umgehend, ob die angeforderten Spezifikationen<br />

vom Shop unterstützt werden.“<br />

Das Unternehmen arbeitet an einer Software-Suite,<br />

deren Ziel es ist, die Prozesse innerhalb und zwischen<br />

den verschiedenen Unternehmen der Wertschöpfungskette<br />

auf moderne Weise umzugestalten. Neben<br />

Stackrate, Luminovos Softwarelösung für Leiterplattenhersteller,<br />

konzentriert sich Luminovo mit LumiQuote<br />

darauf, Angebots- und Beschaffungsprozesse,<br />

einschließlich der Material- und Produktionskalkulationen<br />

von EMS-Anbietern zu verbinden, digitalisieren<br />

und automatisieren.<br />

„Wir haben Luminovo als junges, dynamisches Team<br />

kennengelernt, das die eingefahrenen Vorgehensweisen<br />

der Branche neu denkt. Dabei entstehen interessante<br />

Ansätze, die wir als etablierter Leiterplatten-Hersteller<br />

gerne unterstützen, um gemeinsam die Zukunft<br />

der Digitalisierung zu gestalten“, so Thomas Beck.<br />

„Selbst wenn sich die aktuelle Krise abschwächt,<br />

wird der Bedarf zur Veränderung durch Digitalisierung<br />

nicht mehr verschwinden“, fährt Schaal fort.<br />

„Wer wettbewerbsfähig bleiben will oder sich sogar<br />

einen Vorsprung erarbeiten will, muss systematisch<br />

auf moderne Software setzen.“<br />

www.we-online.com/pcb I www.luminovo.ai/de<br />

12 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

RAFI weiter krisenfest auf Erfolgskurs<br />

Sicherstellung der Lieferfähigkeit<br />

RAFI, ein globaler HMI-Hersteller und einer der größten E2MS-<br />

Anbieter Europas, zeigt sich aufgrund seiner ausgeprägten Fertigungstiefe,<br />

hohen Wertschöpfung, breiten Produktpalette und<br />

Branchenaufstellung besonders krisenresilient. Darüber hinaus<br />

hat das Unternehmen frühzeitig strategische Maßnahmen ergriffen,<br />

um in den aktuellen Krisenzeiten die Produktverfügbarkeit<br />

und Lieferfähigkeit für seine Kunden jederzeit zuverlässig sicherzustellen<br />

und Lieferengpässe möglichst schon proaktiv abzufedern.<br />

Eine neu eingerichtete Task Force für Einkauf, Auftragsmanagement,<br />

Vertrieb und Entwicklung erlaubt die schnelle, effektive<br />

Anpassung an veränderte Marktlagen. Durch die Beschaffung<br />

alternativer Bausteine oder ein Re-Design von Produktgruppen<br />

ist es gelungen, die Versorgungssicherheit zu maximieren. Zudem<br />

hat das Unternehmen seine Brokerstrukturen für Zukäufe aus<br />

vertrauenswürdigen Quellen deutlich ausgebaut und sein Lieferantennetz<br />

durch ein digitalisiertes Eskalationsmanagement und<br />

die Einbindung externer Eskalationsmanager gefestigt. Kurzfristi-<br />

Bild: RAFI<br />

Durch hohe Fertigungstiefe, breites Leistungsspektrum und frühzeitige Strukturanpassungen<br />

gewährleistet RAFI eine krisenfeste Produktverfügbarkeit<br />

ge Bedarfsspitzen werden durch das hohe Engagement der Beschäftigten<br />

erforderlichenfalls auch in Sonder- und Wochenendschichten<br />

gedeckt. Mit diesen Maßnahmen hat das Unternehmen<br />

auch das Geschäftsjahr 2021 erfolgreich abgeschlossen. Die Kundenerwartungen<br />

wurden mit einer Steigerung des Liefervolumens<br />

um fast zehn Prozent übertroffen, so dass nicht nur Lieferausfälle<br />

vermieden, sondern sogar kundenseitige Mehrbedarfe<br />

bedient werden konnten. „Unsere Strukturanpassungen stärken<br />

die Resilienz unseres Unternehmens. Damit stellen wir sicher,<br />

dass wir unsere Ziele erreichen und als verlässlicher Partner einen<br />

effektiven Beitrag zum wirtschaftlichen Erfolg unserer Kunden<br />

leisten“, erklärt CEO Dr. Lothar Seybold.<br />

www.rafi-group.com<br />

PCB Anschluss<br />

wie gewünscht<br />

CREATE YOUR OWN: Mit har-modular®<br />

bauen Sie Ihren eigenen Leiterplatten-<br />

Steckverbinder ganz nach Ihren<br />

Wünschen. Kinderleicht konfi guriert<br />

und ab Stückzahl 1 bestellt.<br />

www.HARTING.com/<br />

har-modular<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 13

Bild: <strong>EPP</strong>/Doris Jetter<br />

Bild: <strong>EPP</strong>/Doris Jetter<br />

Auf der SMTconnect wurde deutlich, wie viel Dynamik und Energie in der<br />

Elektronikfertigungsbranche steckt<br />

Die Stimmung vor Ort war anhaltend positiv und die ausstellenden Unternehmen<br />

und Partner waren erfreut über die Möglichkeit spontaner und<br />

fruchtbarer Geschäftsbegegnungen<br />

Die Elektronikfertigung trifft sich live in Nürnberg<br />

SMTconnect und PCIM 2022<br />

gehen erfolgreich zu Ende<br />

Auf der SMTconnect 2022 wurde deutlich, wie viel Dynamik und Energie in<br />

der Elektronikfertigungsbranche steckt: Über 9.000 Fachbesucher nutzten das<br />

Wiedersehen, um sich zu Trends auszutauschen und in persönlichen Gesprächen<br />

Lösungen für eine effiziente, saubere und optimierte Elektronikproduktion zu<br />

erarbeiten. Auf der PCIM präsentierten auf insgesamt 24.000 m² 384 Aussteller,<br />

davon 52 % aus dem Ausland, ihre neuesten Produkte und Innovationen entlang<br />

der gesamten Wertschöpfungskette der Leistungselektronik.<br />

Die Stimmung vor Ort war anhaltend positiv, die 321 ausstellenden<br />

Unternehmen und Partner der SMTconnect<br />

zeigten sich erfreut über die Möglichkeit spontaner und fruchtbarer<br />

Geschäftsbegegnungen: „Mein persönliches Highlight dieser<br />

Messe ist die Veranstaltung an sich“, so Iván Rodrigo Flor<br />

Cantos, Manager Marketing Europe Planning & Marketing bei<br />

Panasonic Connect Europe GmbH. „Ich liebe die Atmosphäre und<br />

die Möglichkeit, viele Kunden, Partner und Kollegen persönlich<br />

zu treffen – alle zusammen zur gleichen Zeit. Dieser intensive<br />

Informationsaustausch nach einer langen Pause ist so wertvoll.“<br />

Auch Stefan Janssen, Geschäftsführer der FUJI Europe Corporation<br />

GmbH, zeigt sich mit dem Messeverlauf zufrieden: „Die<br />

Messe läuft gut, wir haben sehr erfolgreiche Messetage hinter<br />

uns und wir sind mit dem Ergebnis sowie der Qualität der Leads<br />

sehr zufrieden. Unterm Strich hat mich auf der Messe die EMS<br />

Community beeindruckt, die, wie ich erkennen konnte, sehr gut<br />

angenommen wurde.“<br />

EMS Park nimmt Fahrt auf<br />

Zahlreiche Firmen sowie Beratungsdienstleister vertraten die<br />

europäische EMS-Branche auf der Sonderschaufläche EMS Park.<br />

Messeveranstalter Mesago Messe Frankfurt, Dieter G. Weiss,<br />

in4ma, und die IPC Association Connecting Electronics Industries<br />

luden im Rahmen der Welcome Reception am Mittwochabend<br />

zum gemeinschaftlichen Messeausklang und Networking.<br />

Zudem präsentierte Dieter G. Weiss wertvolle Insights aus seinen<br />

Analysen und Studien zum europäischen EMS-Markt auf<br />

dem Messeforum.<br />

Mario Salhofer, Business Development und Kundenberatung<br />

Deutschland, von der Ginzinger Electronic Systems GmbH bestätigt<br />

die Relevanz der Veranstaltung für die Branche: „Die<br />

SMTconnect ist etwas Besonderes, da man sich hier mit Gleichgesinnten<br />

offen austauschen kann. Die ehrliche Kommunikation<br />

innerhalb der Community und der Fokus auf den gemeinsamen<br />

Weg nach vorne sind insbesondere nach den vergangenen zwei<br />

Jahren sehr wichtig.“<br />

Vielfältige Highlights<br />

Fachbesucher haben sich am Gemeinschaftsstand PCB meets<br />

Components mit Anbietern von Leiterplatten, Bauelementen und<br />

Materialien in Verbindung setzen und individuelle Lösungen erarbeiten<br />

können. Außerdem lud die IPC Association Connecting<br />

Electronics Industries wie auch in den Vorjahren Interessierte<br />

dazu ein, ihr Lötkönnen im Rahmen des Handlötwettbewerbs<br />

unter Beweis zu stellen. Insbesondere auf dem Messeforum wurde<br />

klar, welche Themen die Community aktuell beschäftigen: Im<br />

facettenreichen Programm wurden Themen wie Nachhaltigkeit,<br />

Beschaffungsmanagement oder künstliche Intelligenz adressiert.<br />

14 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

MESSEN & VERANSTALTUNGEN «<br />

Bild: <strong>EPP</strong>/Doris Jetter<br />

Bild: Mesago/Klaus Mellenthin<br />

Zur Pressekonferenz während der SMTconnect gaben Dr. Sandra Engle,<br />

VDMA Productronic sowie Volker Pape, Vorsitzender der Fachabteilung<br />

VDMA Productronic eine Lagebeurteilung inklusive Geschäftserwartungen<br />

Die PCIM Europe vereinte erstmals seit zwei Jahren wieder die internationale<br />

Leistungselektronik-Community in Nürnberg und schließt<br />

mit einem sehr guten Ergebnis ab<br />

Der Future Packaging Gemeinschaftsstand - „Die Linie“ fand<br />

großes Interesse bei den Besuchern. Das Organisationsteam des<br />

Fraunhofer IZM hatte in diesem Jahr das Thema „Digital Twin -<br />

Digitaler Zwilling“ als Motto gewählt, wo es um die Einbettung<br />

des Linienkonzeptes in eine virtualisierte Umgebung ging.<br />

Marktausblick und Aktivitäten<br />

VDMA Productronic<br />

Zur Pressekonferenz während der SMTconnect gaben Dr. Sandra<br />

Engle, VDMA Productronic sowie Volker Pape, Viscom AG<br />

und Vorsitzender der Fachabteilung VDMA Productronic eine<br />

Lagebeurteilung inklusive Geschäftserwartungen aufgrund der<br />

Ergebnisse der Umfragen. Zudem gab es Informationen über<br />

den Europäischen „Chips Act“, VDMA Aktivitäten sowie Zukunftsthemen.<br />

Der Ukraine Krieg und die immer noch anhaltende Covid-19<br />

Pandemie führen auch bei den Unternehmen aus dem Elektronikmaschinenbau<br />

zu deutlichen geschäftlichen Herausforderungen,<br />

das zeigen die 14. VDMA Blitzumfrage und die Mitgliederumfrage<br />

des VDMA Fachverbandes EMINT. Mehr als 75 %<br />

der befragten Maschinenbauunternehmen berichten von merklichen<br />

bis gravierenden indirekten Auswirkungen, wie z. B. Energieverteuerung.<br />

Die Auswirkung eines kurzfristig verhängten<br />

EU-Importverbots auf die europäische Industrie beurteilen<br />

66 % der Unternehmen als gravierend. 59 % der Unternehmen<br />

berichten von Problemen bei Zulieferern/Abnehmern im Fall einer<br />

substanziellen Drosselung von Gas. Mehr als 50 % der Unternehmen<br />

berichten von deutlich gestörten Transportwegen<br />

nach Russland. Die im März bei den Elektronikmaschinenbauern<br />

durchgeführte Umfrage zeigt, dass 53 % der Unternehmen von<br />

gravierenden Auswirkungen auf der Angebotsseite berichten,<br />

das ist ein Anstieg um 17 % im Vergleich zu der im September<br />

2021 durchgeführten Umfrage. Eine Verschärfung der Situation<br />

wird für die nächsten 3 Monate erwartet. Die Nachfrageseite<br />

wird positiver beschrieben: Hier spüren rund 44 % der Unternehmen<br />

geringe Auswirkungen, das ist eine Abnahme um 29 %<br />

im Vergleich zur September 2021 Umfrage.<br />

In der 14. VDMA Blitzumfrage wurden die Unternehmen unter<br />

anderem zur Materialversorgung sowie Produkt spezifischen<br />

Lieferengpässen befragt: Betrachtet man die Entwicklung von<br />

Dezember bis April 2022, dann berichten rund 35 % der Unternehmen<br />

von gravierenden Beeinträchtigungen in den Lieferketten.<br />

Hinsichtlich der aktuellen Engpässe bei den Zulieferkomponenten<br />

sehen 54 % der Unternehmen gravierende Engpässe im<br />

Bereich Elektrotechnik/Elektronikkomponenten.<br />

Diese Einschätzung deckt sich mit der im März durchgeführten<br />

Umfrage bei den Elektronikmaschinenbauern: Aktuelle Lieferengpässe<br />

bestehen hauptsächlich für Elektronische Bauelemente.<br />

Dieser Trend setzt sich fort, darüber hinaus werden Engpässe<br />

für Kunststoffe und Metalle erwartet. 54 % der Unternehmen<br />

erwarten eine Normalisierung der Lieferketten in ein<br />

bis zwei Jahren, 46 % innerhalb der nächsten 6 bis 12 Monate.<br />

Nicht überraschend ist die Auswirkung der Lieferengpässe auf<br />

die Preisstruktur eingekaufter Vorprodukte: 75 % der Unternehmen<br />

berichten von Preiserhöhungen zwischen >10 und 20 %.<br />

Leistungselektronik in Nürnberg<br />

Während der drei Messetage machte die PCIM Europe 2022<br />

die fränkische Metropole wieder zum internationalen Treffpunkt<br />

für Experten auf dem Gebiet der Leistungselektronik und<br />

deren Anwendungen. Rund 11.300 Fachbesucher fanden den<br />

Weg in die Hallen, um die Branchen-Highlights hautnah zu erleben.<br />

Die Resonanz auf die Veranstaltung war auf allen Seiten positiv,<br />

ganz besonders schätzten die Teilnehmenden nach der pandemiebedingten<br />

Pause die Möglichkeit, sich persönlich auszutauschen.<br />

Dies bestätigt Wolfram Harnack, Präsident, Rohm Semiconductor<br />

Europe: „Die PCIM Europe 2022 war ein großer Erfolg<br />

für unser gesamtes Team. Es war bereichernd, neue Kontakte<br />

zu knüpfen und sich mit dem Netzwerk über neue Trends in<br />

der Leistungselektronik auszutauschen.“<br />

Die parallel stattfindende Konferenz bewies die enge Verzahnung<br />

zwischen Industrie und Wissenschaft im Rahmen der<br />

PCIM Europe. In rund 280 Vorträgen zu aktuellen Forschungsund<br />

Entwicklungsthemen erweiterten 711 Teilnehmende aus 37<br />

Ländern ihre Fachkenntnisse. Großen Anklang fanden dabei die<br />

drei Keynotes zu aktuellen Trendthemen. Ebenso wie die Fachbesucher<br />

schätzten auch die Konferenzteilnehmer die persönlichen<br />

Begegnungen mit Experten der Branche.<br />

Die nächste SMTconnect l PCIM findet vom 9. bis 11. Mai<br />

2023 in Nürnberg statt.<br />

www.smtconnect.com | pcim.de | www.mesago.de<br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 15

10. InnovationsForum 2022<br />

Wettbewerbsfähige Elektronikproduktion<br />

in Deutschland<br />

Die Jubiläumsveranstaltung des InnovationsFORUMS 2022 am Dienstag,<br />

28. Juni, findet in diesem Jahr erneut in der Filderhalle in Leinfelden-<br />

Echterdingen statt. Unter dem Motto „Erhalt der Wettbewerbsfähigkeit<br />

einer Elektronikfertigung in Deutschland“ sehen die Besucher aktuellen<br />

Vorträgen zu Innovationen aus dem Bereich der Baugruppenfertigung<br />

entgegen, die mit einer begleitenden Table-Top Ausstellung der 23 Partner<br />

ergänzt werden.<br />

Spätestens seit Ausbruch der Pandemie ist klar,<br />

dass strategisch wichtige Technologien nicht<br />

nur in Asien sondern auch hier in Deutschland und<br />

Europa verfügbar sein sollten. Dem nicht genug<br />

kämpft die Elektronikbranche neben Personalmangel<br />

zudem mit Bauteilknappheiten und extrem steigenden<br />

Preisen, die auf den Konflikt zwischen Russland<br />

und der Ukraine zurückzuführen sind. So waren bei<br />

vielen Vorprodukten aufgrund der weltweiten Pandemie<br />

bereits vor Kriegsausbruch die Lagerbestände in<br />

diversen Bereichen weitgehend erschöpft. Die mittels<br />

Krieg dazu kommenden Unterbrechungen bei<br />

Schiffs- und Zugverbindungen inklusive Einschränkungen<br />

im Luftverkehr zeigen weitere Auswirkungen<br />

auf die Liefer- und Logistikketten.<br />

Insofern ist es zum Erhalt der Wettbewerbsfähigkeit<br />

einer Elektronikproduktion in Deutschland umso wichtiger,<br />

sich ständig auf dem neuesten Stand zu halten<br />

und sich auszutauschen. Denn nur gemeinsam lässt<br />

sich solch Ansammlung von Krisen gut bewältigen.<br />

Versäumen Sie also nicht, den vom Fachmagazin <strong>EPP</strong><br />

sowie den Partnern organisierten Event in Leinfelden<br />

zu besuchen. Nutzen Sie die Möglichkeit, sich an einem<br />

Tag über Innovationen entlang der Wertschöpfungskette<br />

einer Baugruppenfertigung ausführlich zu<br />

informieren, ob durch Vorträge, begleitende Ausstellung<br />

oder Gesprächen mit Experten. Zudem warten einige<br />

Highlights aufgrund unserer Jubiläumsveranstaltung<br />

auf Sie, lassen Sie sich überraschen! (Doris Jetter)<br />

www.epp.industrie.de/innovationsforum-deutschland-2022/<br />

Das 9. InnovationsFORUM wurde von Keynote Speaker Axel Liebetrau mit „Silicon Valley<br />

trifft German Engineering“ eröffnet<br />

Bild: <strong>EPP</strong>/Jochen Hempler<br />

Im letzten Jahr stand die Veranstaltung in der Filderhalle noch<br />

im Zeichen vieler Corona-Vorschriften und Regeln<br />

Bild: <strong>EPP</strong>/Jochen Hempler<br />

16 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

MESSEN & VERANSTALTUNGEN «<br />

PROGRAMM 10. InnovationsFORUM 2022<br />

Saal 1<br />

Saal 2<br />

Ab 8:00<br />

09:00 – 09:15 Uhr<br />

09:20 – 10:20 Uhr<br />

10:20 – 10:50 Uhr<br />

10:50 – 11:20 Uhr<br />

11:20 – 11:50 Uhr<br />

11:50 – 12:20 Uhr<br />

12:20 – 12:50 Uhr<br />

12:50 – 14:00 Uhr<br />

14:00 – 14:30 Uhr<br />

14:30 – 15:00 Uhr<br />

15:00 – 15:30 Uhr<br />

15:30 – 16:00 Uhr<br />

16:00 – 16:30 Uhr<br />

16:30 – 17:00 Uhr<br />

17:00 Uhr<br />

Registrierung | Networking | Ausstellung<br />

Begrüßung: Doris Jetter | Chefredakteurin <strong>EPP</strong> / <strong>EPP</strong> Europe<br />

Keynote: JA! 2022 – jetzt erst Recht<br />

Daniela A. Ben Said – DIE Rednerin *frech *kompetent *witzig |<br />

Deutsche Sachbuchautorin und Coach | Quid agis* GmbH<br />

Identifizieren und schließen Sie mögliche Produktivitätslücken<br />

Maria Reichenberger | Vertrieb Bayern+Österreich | Mycronic GmbH<br />

Kaffeepause | Networking | Ausstellung<br />

Open Automation: Das Erfolgsrezept für sinnvolle Automatisierung<br />

Alexander Hagenfeldt | Senior Manager Technical Solutions Marketing |<br />

ASM Assembly Systems GmbH & Co. KG<br />

Tensor-Technologie: Neue Maßstäbe beim Nutzentrennen<br />

Patrick Stockbrügger | Produktmanager SMT/PCB Production<br />

Equipment | LPKF Laser & Electronics AG<br />

Präzisionsdruck bei anspruchsvoller Leiterplatten-Topographie<br />

Michael Zahn | Global Business Development Manager |<br />

Christian Koenen GmbH<br />

Mittagspause | Lunch | Ausstellung<br />

Schablonendruck mit Lights-out Fähigkeiten<br />

Andreas Gerspach | Geschäftsführer | GPS Technologies<br />

Ist die Zukunft der LP noch grün oder nur klein und flexibel?<br />

Harald Eppinger | Geschäftsführer | Koh Young Europe GmbH<br />

Digitale Evolution statt digitaler Revolution?<br />

Claudia Kanzler | Marketing Managerin |<br />

JUKI Automation Systems GmbH<br />

Kaffeepause | Networking | Ausstellung<br />

Herausforderungen der Responsive Factory – Möglichkeiten<br />

der erweiterten Prozesskontrolle und Automatisierung<br />

Andreas Prusak | Senior Product Manager, Panasonic Factory<br />

Solutions Division | Panasonic Connect Europe GmbH<br />

Professionelle Wellenlötmasken<br />

Klaus Bülow | Vertrieb Region Nord/Ost | Schnaidt GmbH<br />

Networking | Verlosung | Verabschiedung<br />

Connectivity – Kommunikationsschnittstellen in der SMT-Fertigung<br />

Christoph Maier | Vertrieb Deutschland Südost und Markus Scheid |<br />

Softwareentwicklung | Rehm Thermal Systems GmbH<br />

Eine neue Generation innovativer Verbund-Lot-Materialien<br />

Andreas Karch | Technologe Neue Anwendungen, Technischer Manager |<br />

Indium Corporation<br />

Automatisch null Fehler<br />

Konrad Deues | Produktmanager Selektiv-Lötanlagen |<br />

Seho Systems GmbH<br />

Innovationen der Lötmittelproduktion<br />

Michael Mendel | Geschäftsführer | Almit GmbH<br />

The missing link – Traceability beim Handlötprozess<br />

Julian Greß | Produktmanager Lötwerkzeuge | Kurtz Ersa<br />

3D Inspektion auf höchstem Niveau<br />

Stefan Schwentner | Sales Austria, South Bavaria, Swiss |<br />

smartTec GmbH<br />

Prozessdaten durch die Linie hinweg –<br />

Auswertungen und KI-Einbindung<br />

Thomas Winkel | Vertrieb Europa | Viscom AG<br />

Moderne Baugruppenreinigung: Automatisierung und Traceability<br />

als Kernelemente bei der Anlagenauswahl<br />

Martin Mattes | Senior Prozessingenieur | Zestron Europe<br />

CO2-Neutralität durch Kreislaufwirtschaft<br />

Lother Pietrzak | Senior Consultant | MTM Ruhrzinn GmbH<br />

Die Partner stehen für Expertengespräche während der Veranstaltung zur<br />

Verfügung und präsentieren Ihre Innovationen<br />

Bild: <strong>EPP</strong><br />

<strong>EPP</strong> » <strong>05</strong>-06 | 2022 17

Foto: Almit GmbH<br />

Der Dual-Boost-Effekt sorgt für eine gute Initialbenetzung und fördert die Through-Hole-Benetzbarkeit durch die ausdauernd wirkende Aktivierung.<br />

Eine neue Dimension der Benetzung<br />

Um gute Leistung und dauerhafte Qualität zu erreichen, ist eine ausgewogene Kombination<br />

aus Schnelligkeit und Ausdauer notwendig. Almits Lötdraht DB-1 RMA LFM-48 M folgt<br />

diesem Konzept: Mit seinem Zweifachboost aus einem schnell und einem ausdauernd<br />

wirkenden Aktivator erreicht dieses Produkt eine neue Dimension der Benetzung.<br />

Die doppelte Aktivierung sorgt für eine hervorragende<br />

Benetzung. Der erste Booster ist ein schnell wirkender<br />

Aktivator, welcher für eine gute Initialbenetzung<br />

sorgt. Durch seine Wirkung fließt das Lot sofort in den<br />

Durchsteiger. Der zweite Booster wirkt ausdauernd und<br />

fördert die Through-Hole-Benetzung und die Verarbeitbarkeit<br />

des Lots. Im Produkttest liegt Almits DB-1 RMA<br />

LFM-48 M klar vor einem herkömmlichen Lötdraht, bei<br />

welchem die Benetzung unzureichend ist und das Lot<br />

nach dem Reflow-Löten nur schwer in den Durchsteiger<br />

fließt.<br />

Darüber hinaus begünstigt der ausdauernde zweite<br />

Booster den „Anti-Bridge-Effekt“, das heißt beim<br />

Schlepplöten entstehen keine Brücken, welche beim<br />

späteren Einsatz der Leiterplatte zu einem<br />

Kurzschluss führen würden.<br />

Auch für altbekannte „Sorgenkinder“,<br />

also häufig auftretende Probleme im<br />

Produktionsprozess, kann der Einsatz<br />

von DB-1 RMA LFM-48 M die Lösung sein:<br />

So ermöglicht er zum Beispiel auch bei<br />

oxidierten Leiterplatten nach Reflowlöten<br />

eine signifikante Steigerung der Lötfähigkeit<br />

beim Through-Hole Löten. Auch<br />

für Leiterplatten mit großen Wärmekapazitäten<br />

schafft DB-1 RMA LFM-48 M die<br />

Voraussetzung, eine erhöhte Benetzbarkeit der Durchgangslöcher<br />

und daraus resultierend eine gesteigerte<br />

Lötfähigkeit zu erreichen. Beim herkömmlichen Lötdraht<br />

hingegen muss in diesen Fällen aufgrund der unzureichenden<br />

Benetzung auf eine viel höhere Löttemperatur<br />

und eine längere Lötdauer zurückgegriffen werden,<br />

um ein zufriedenstellendes Ergebnis zu erreichen.<br />

Neben der deutlichen Qualitätssteigerung bietet DB-1<br />

RMA LFM-48 M noch einen weiteren Vorteil, welcher in<br />

der Elektronikfertigungsbranche von entscheidender<br />

Bedeutung ist: Das einzigartig schnelle Benetzungsverhalten<br />

ermöglicht eine verkürzte Prozessdauer und eine<br />

langfristige Reduktion der Fertigungskosten. Hier kann<br />

nicht nur das Flussmittel, sondern auch die Legierung<br />

Vergleich von Almits DB-1 RMA mit einem Wettbewerbsprodukt beim Schlepplöten<br />

Foto: Almit GmbH<br />

18 <strong>EPP</strong> » <strong>05</strong>-06|2022 |

ANZEIGE<br />

Temperatur der<br />

Lötkolbenspitze:<br />

380°C<br />

Vorheizen: 0s<br />

Zuführmenge: 6mm<br />

Zuführgeschwindigkeit:<br />

20mm/s<br />

Nachheizen:<br />

1.4; 1.0s<br />

ANSPRECHPARTNER<br />

Vergleich von Almits DB-1 RMA mit einem<br />

Wettbewerbsprodukt beim Punktlöten<br />

punkten: Die SAC-Legierung LFM-48 M überzeugt mit einer<br />

reduzierten Eisen-Ablegierung. Die Spitzenstandzeiten<br />

werden um bis das 5-Fache erhöht und der Spitzenverbrauch<br />

um 50 bis 70 % reduziert.<br />

Unser Topseller DB-1 RMA ist auch mit weiteren Legierungen<br />

verfügbar:<br />

DB-1 RMA LFM-23 S<br />

•Silberfrei<br />

• Legierung enthält eine innovative<br />

Eisen-/Galliumverbindung<br />

• 5x höhere Lötspitzenstandzeit<br />

• Reduktion des Spitzenverbrauchs um 50–70 %<br />

• Wenig Flussmittelspritzer<br />

DB-1 RMA SJM-03 S<br />

• SJM = Strong Joint Metal<br />

• Patentierte Legierung mit besonders<br />

hoher Festigkeit<br />

• Bleifreier Lötdraht mit der Festigkeit<br />

von bleihaltigen Lötdrähten<br />

•Keine Rissbildung<br />

• Ideal bei Durchkontaktierungen<br />

Mit Almits Lötdrahtinnovation DB-1 RMA erhalten Sie<br />

den Zweifach-Boost aus Schnelligkeit und Ausdauer,<br />

um auch die anspruchsvollsten Produktionsziele zu erreichen.<br />

Für ein hervorragendes Lötergebnis, das keine<br />

Wünsche offen lässt und eine maximale Reduktion der<br />

Arbeitszeit, Fertigungskosten sowie des Lötspitzenverbrauchs.<br />

Bereit, eine neue Dimension der Benetzung<br />

zu entdecken? Fragen Sie Ihren Almit-Fachberater!<br />

Foto: Almit GmbH<br />

Ansprechpartner technische Beratung:<br />

Uwe Niedermayer<br />

Telefon: 06061/96925–0<br />

E-Mail: technicalsupport@almit.de<br />

Ansprechpartner Marketing:<br />

Katharina Begemann<br />

Telefon: 06061/96925–0<br />

E-Mail: marketing@almit.de<br />

FIRMENPROFIL<br />

Almit gehört zu den Top 5 der weltweit führenden Herstellern<br />

und Anbietern von Lötmitteln. Diese werden sowohl im Automotive-Bereich,<br />

in der Luft- und Raumfahrt Industrie, als<br />

auch in der Consumer-Elektronik und im Bereich Medizintechnik<br />

erfolgreich eingesetzt. 1956 wurde der Mutterkonzern<br />

Nihon Almit in Japan gegründet, welcher zu den Pionieren in<br />

der Entwicklung und Produktion von Lotdrähten gehört. Ende<br />

2000 wurde die Almit GmbH in Bietigheim-Bissingen gegründet,<br />

im Juli 20<strong>05</strong> erfolgte die Verlagerung des Firmensitzes<br />

nach Michelstadt bei Frankfurt am Main, wo sich seitdem<br />

auch das Lager für Zentraleuropa befindet. Neben dem Fokus<br />

auf höchste Qualität und die zeitnahe Belieferung unserer<br />

Kunden, legen wir bei Almit großen Wert auf die Aus- und<br />

Weiterbildung unserer Mitarbeiter. Zusammenhalt, Identifikation<br />

mit dem Unternehmen und ein hervorragender Team-Spirit<br />

zeichnen uns aus. Unsere erfahrenen, praxisorientierten<br />

Mitarbeiter beraten vor Ort und stehen jederzeit für Fragen<br />

zur Verfügung. Fordern Sie uns!<br />

Almit GmbH<br />

Unterer Hammer 3<br />

64720 Michelstadt<br />

www.almit.de<br />

<strong>EPP</strong> » <strong>05</strong>-06|2022 | 19

Foto: ASM<br />

Open Automation von ASAMPT gibt Anwendern alle Freiheiten, ihre Integrated Smart Factory schrittweise zu verwirklichen.<br />

Automatisierung nach Maß<br />

Es ist zuweilen ein Buch mit sieben Siegeln, wo, wann und bis zu welchem Grad Automatisierung<br />

tatsächlich Sinn macht. Mit dem modularen und herstellerübergreifenden Automatisierungskonzept<br />

Open Automation, flexibler Hardware, smarter Software und einer<br />

umfassenden Unterstützung durch Experten des Technologieführers ASMPT sieht man<br />

schnell klarer.<br />

Foto: ASM<br />

Schrittweise und durchdacht vorgehen<br />

Einfach den Schalter umlegen und die komplette<br />

Fertigung auf einen Schlag automatisieren: Der<br />

Traum vieler Verantwortlicher in der Fertigungsindustrie<br />

bleibt in den meisten Fällen ein frommer Wunsch,<br />

jedenfalls aus wirtschaftlichen Gesichtspunkten.<br />

Schließlich besagt schon das Pareto-Prinzip, das<br />

dem Automatisierungskonzept Open Automation von<br />

ASMPT zugrunde liegt,<br />

dass mit nur 20 Prozent<br />

des Aufwands bereits 80<br />

Prozent der Ergebnisse<br />

realisiert werden können.<br />

Zum Vier-Faktoren-<br />

Bewertungsmodell LEAF<br />

bietet ASM ein Whitepaper<br />

mit ausführlichen Erklärungen<br />

und Beispielen<br />

zum Download an.<br />

Bevor es an die Planung konkreter Einzelmaßnahmen<br />

geht, müssen zunächst Daten gesammelt und<br />

ausgewertet werden: Arbeitskosten, Zeitaufwände,<br />

Personaleinsatz oder Fehlerkosten. Auf dieser Basis<br />

lassen sich dann die Prozessschritte identifizieren,<br />

die automatisiert werden sollen. Dazu müssen die<br />

notwendigen Investitionskosten berücksichtigt und<br />

entsprechend bewertet werden: Sind komplett neue<br />

Maschinen notwendig oder lassen sich bestehende<br />

Systeme nachrüsten? Eine solide und umfassende<br />

Datenbasis ist also die Grundlage für fundierte Investitionsentscheidungen.<br />

Sie stellen sicher, dass Automatisierung<br />

nicht zum Selbstzweck wird, sondern tatsächlich<br />

in wirtschaftlich sinnvoller Weise erfolgt.<br />

Im nächsten Schritt geht es an die Priorisierung,<br />

welche der identifizierten Prozesse zuerst automatisiert<br />

werden sollen – eine in den meisten Fällen keine<br />

triviale Entscheidung. Hierfür hat ASMPT das Vier-<br />

20 <strong>EPP</strong> » <strong>05</strong>-06|2022 |

ANZEIGE<br />

ANSPRECHPARTNER<br />

Foto: ASM<br />

Wichtig für wirtschaftlich sinnvolle Automatisierung:<br />

Ab einem bestimmten Punkt übersteigen die<br />

Automatisierungskosten den Nutzen.<br />

Alexander Hagenfeldt arbeitet seit mehr als elf Jahren in der<br />

SMT-Industrie. Die Erfahrungen aus der Zusammenarbeit mit<br />

Elektronikherstellern weltweit veranlassten ihn, das SMT<br />

Smart Network zu gründen, das Gleichgesinnte für die gemeinsame<br />

Gestaltung der Fabrik der Zukunft zusammenzubringt.<br />

Er ist der festen Überzeugung, dass intelligente Automatisierung<br />

unvermeidlich ist und dass die nahtlose Integration<br />

von Hardware und Software der Schlüssel zur Erschließung<br />

des wahren Potenzials jeder Fertigung ist.<br />

Faktoren-Bewertungsmodell LEAF entwickelt (siehe<br />

bitte Titelstory dieser Ausgabe). Ein aus objektiven<br />

Kriterien (Arbeitsaufwand, Fehlerhäufigkeit und -anfälligkeit,<br />

Automatisierungsaufwand und -kosten sowie<br />

Häufigkeit des betrachteten Vorgangs) gebildeter<br />

standardisierter Index macht unterschiedliche Automatisierungsvorhaben<br />

vergleichbar. Grundsätzlich<br />

gilt: Je höher der Index, desto ratsamer ist eine Automatisierung.<br />

Sehen Sie dazu auch die Whitepaper-<br />

Serie, die ASM zu Download bereithält.<br />

Entscheidend für das Gelingen von Automatisierungsprojekten<br />

ist nicht zuletzt auch die Wahl des<br />

richtigen Partners: Wie passgenau sind die angebotenen<br />

Lösungen für die individuellen Bedürfnisse? Wieviel<br />

Freiraum besteht in der Gestaltung. Wie weit geht<br />

die Unterstützung durch den Anbieter bei der Planung<br />

und Umsetzung? Mit dem flexiblen, modularen,<br />

herstellerübergreifenden und nachrüstbaren Konzept<br />

Open Automation gibt ASMPT Anwendern alle Freiheiten,<br />

ihre Automatisierungsprojekte schrittweise, in<br />

ihrem Tempo und absolut ROI-orientiert durchzuführen.<br />

Dabei können sie sich stets auf die umfassende<br />

Unterstützung und das Know-how der ASM Experten<br />

verlassen – online, in einem der ASMPT Centers of<br />

Competence oder persönlich vor Ort.<br />

Alle Informationen zu Open Automation, dem Gegenentwurf<br />

zu unwirtschaftlichen und unflexiblen Automatisierungskonzepten,<br />

gibt es unter:<br />

www.asm-smt.com/de/produkte/open-automation/.<br />

Ansprechpartner: Alexander Hagenfeldt,<br />

Head of Global Solutions Marketing ASMPT<br />

FIRMENPROFIL<br />

ASMPT unterstützt mit DEK Druckund<br />

SIPLACE Bestücklösungen, Inspektionssystemen, smarten<br />

Softwarelösungen sowie umfangreichen Services die Vernetzung,<br />

Optimierung und Automatisierung von zentralen<br />

Workflows. Mit der Smart Shopfloor Management Suite Works<br />

bietet ASMPT hochwertige Software zur Planung, Steuerung,<br />

Analyse und Optimierung aller Prozesse auf dem Shopfloor.<br />

Dies ermöglicht Anwendern den individuellen, schrittweisen<br />

Übergang zur Integrated Smart Factory mit dramatischen Verbesserungen<br />

bei Kennzahlen/KPIs für Produktivität, Flexibilität<br />

und Qualität. Mit dem ganzheitlichen Konzept „Open Automation“<br />

öffnet ASMPT seinen Kunden die Tür zur wirtschaftlich<br />

sinnvollen Automatisierung ganz nach ihren individuellen<br />

Bedürfnissen – modular, flexibel und herstellerunabhängig.<br />

Zentrales Strategieelement ist die enge Zusammenarbeit mit<br />

Kunden und Partnern. So initiierte ASM das SMT Smart Network<br />

als globales Kompetenznetzwerk für den aktiven Erfahrungsaustausch<br />

von Smart Champions.<br />

ASM Assembly Systems GmbH & Co. KG<br />

Rupert-Mayer-Str. 44<br />

81379 München<br />

www.asm-smt.com<br />

<strong>EPP</strong> » <strong>05</strong>-06|2022 | 21

Foto: Koenen<br />

3D Schablone von der LP-Seite gesehen mit der in 2mm runde Kavitäten gedruckt wird.<br />

Optimierung des Schablonendrucks bei<br />

anspruchsvoller Leiterplatten-Topografie<br />

Im Zuge der Miniaturisierung von Halbleiterbauteilen und der dynamischen Entwicklung<br />

von neuen Technologien im Bereich der Fertigung von Mikrochips, ändert sich nicht nur<br />

das Bauteilspektrum, sondern auch die Anforderungen an die Leiterplatte.<br />

Ein kurzer Blick in die üblichen Bestellmöglichkeiten<br />

von Leiterplatten, zeigt die Vielfalt an Trägermaterialien<br />

auf die anschließend gedruckt und bestückt<br />

wird. Bei der starren Leiterplatte kann zwischen<br />

verschiedenen FR4 Materialien unterschieden<br />

werden und bei flexiblen Leiterplatten werden häufig<br />

kleberlose Polyimid Materialien angeboten. Häufig<br />

können bis zu 16 Kupferlagen verarbeitet werden und<br />

die Kontaktierungen erfolgen meist über Mikrovias.<br />

Bei den Kontaktflächen unterscheidet man zwischen<br />

chemisch Nickel Gold, HAL bleifrei oder chemisch<br />

Zinn. Je nach Hersteller können HDI Microvia und Flex<br />

Leiterplatten nur in Verbindung mit chemisch Nickel<br />

Gold oder chemisch Zinn gefertigt werden. Besonders<br />

die Oberflächenbeschaffenheit hat einen großen<br />

Einfluß auf das Schablonendruck-Ergebnis.<br />

Die aktuellen Probleme in der Bauteilversorgung<br />

erfordern kreative Lösungen, um noch einigermaßen<br />

zuverlässig, in überschaubaren Lieferzeiten komplette<br />

Baugruppen zu fertigen. Umstellung auf alternative<br />

Bauteile und Redesign von Leiterplattenlayouts gehören<br />

zur Tagesordnung. Nicht selten entsteht temporär<br />

ein enormer Zeitdruck in der SMD Fertigungskette,<br />

um den Kundenanforderungen im Bereich Qualität<br />

und Liefertreue gerecht zu werden.<br />

Die Qualität des Schablonen-Präzisionsdrucks wird<br />

durch die Leiterplatten-Beschaffenheit, das Layout<br />

und die resultierende Topografie maßgeblich beein-<br />

Schablone mit Freistellungen für hohe Via´s um diese zu überdecken<br />

Foto: Koenen<br />

Lötstoplack auf Via´s und Leiterbahne.<br />

Höhe über Padfläche bis zu 60µm<br />

Foto: Koenen<br />

22 <strong>EPP</strong> » <strong>05</strong>-06 | 2022

ANZEIGE<br />

flusst. Mit der Topografie der Leiterplatte ist in diesem<br />

Zusammenhang nicht der benötigte, unterschiedlich<br />

hohe, Pastenauftrag der verschiedenen<br />

Bauteile gemeint. Vielmehr geht es hier um die Unebenheiten<br />

auf und in der Leiterplatte, für die neue<br />

und abgestimmte Designs der Schablone benötigt<br />

werden. Immer mit dem Augenmerk auf den perfekten<br />

Druck. Die Liste dieser topografischen Herausforderungen<br />

ist recht lang und beinhaltet Themen wie:<br />

• Zu hoher Lötstoplack<br />

• Plugged Via`s<br />

• Labels auf der Leiterplatte<br />

• Kavitäten in der Leiterplatte<br />

• Über die Oberfläche herausragende Teile<br />

• Usw.…<br />

Diese Höhenunterschiede können zwischen ein<br />

paar wenigen Mikrometern bis zu mehreren Millimetern<br />

sein. Nicht selten wird dadurch ein Absprung erzeugt<br />

und das Abdichten der Schablone zum Leiterplattenkontakt<br />

verschlechtert. Besonders in Fine Pitch<br />

Bereichen und bei eher dünnen Schablonendicken<br />

kann Paste im Bereich der Druckschulter der Aperturen<br />

ausweichen und somit zu Druckfehlern führen.<br />

Insbesondere bei komplexen Schaltungen in mittleren<br />

Stückzahlen kann der Druckprozess unstabil werden<br />

und Fehler wie „zu wenig Paste“ oder auch „Kurzschlüsse<br />

durch zu viel Paste“ hervorrufen. Das Problem<br />

ist, dass in dieser Situation die Wiederholbarkeit der<br />

guten Druckergebnisse unberechenbar werden kann.<br />

Diese starken Schwankungen können häufig nicht<br />

durch übliche Paddesign-Manipulationen ausgeglichen<br />

werden. Aber, durch gezielte und präzise Schablonengestaltung<br />

können Druckfehler vermieden werden. Außerdem<br />

kann ein reproduzierbares und sicheres Pastenauslösen<br />

beim Präzisionsdruck sichergestellt werden.<br />

Mit diesem Vortrag möchten wir auf diese Thematik<br />

aufmerksam machen und ein paar Lösungswege aufzeigen,<br />

um bei Topografischen Herausforderungen auf der<br />

Leiterplatte dem perfekten Druck so nah wie möglich zu<br />

kommen.<br />

ANSPRECHPARTNER<br />

Seit dem 1. Juni 2016 verstärkt Michael Zahn das Team der<br />

Christian Koenen GmbH in der Funktion des Global Business<br />

Development Managers. Hier ist er für folgende Aufgabengebiete<br />

zuständig: Entwicklung von neuen Drucktechnologien<br />

und deren Anwendungen. Des Weiteren zeigt er sich zuständig<br />

für die Kunden in der Semiconductor-Industrie.<br />