ACEROS

ACEROS

ACEROS

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

son muy irregulares. Un buen "chatarrero" debe además distinguir entre los distintos<br />

tipos de chatarra disponible. La chatarra de primera es aquella, que viene en trozos<br />

chicos en relación con el tamaño del horno, de buen grosor con pocos elementos<br />

indeseables como el cinc de los galvanizados, por ejemplo. Las piezas de acero<br />

grandes no son tan atractivas para los chatarreros porque su manejo es difícil y porque<br />

dejan mucho espacio vacío entre una y otra pieza.<br />

La chatarra se carga al horno de arco eléctrico y se funde al exponerse al paso de una<br />

enorme corriente eléctrica. La corriente eléctrica llega a la chatarra a través de<br />

electrodos de carbono (grafito). Cuando la chatarra se pasa al estado líquido, lo cual<br />

ocurre en algunos minutos, los operadores toman una muestra y la llevan al<br />

laboratorio de análisis. En cuestión de segundos, con la ayuda de espectrómetros<br />

modernos, se determina la composición química del acero. En particular, son de interés<br />

los siguientes elementos: carbono, manganeso, fósforo, azufre, silicio, cromo y bronce.<br />

El hierro, la base de la aleación, se determina por balance. Generalmente es necesario<br />

hacer algún ajuste a la aleación mediante la adición de otros elementos necesarios o<br />

de formadores de escoria para retirar elementos indeseables como el fósforo o el<br />

azufre.<br />

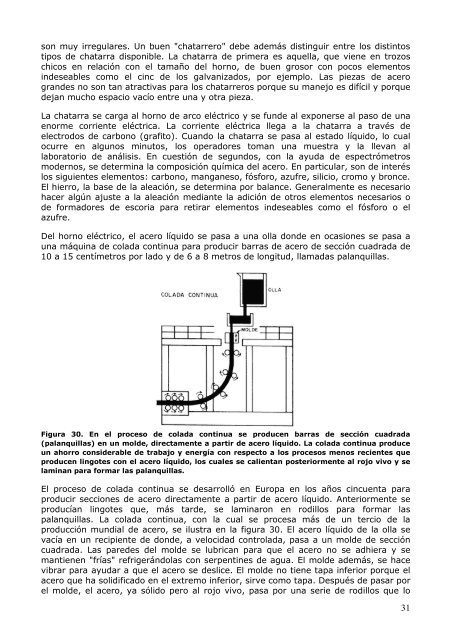

Del horno eléctrico, el acero líquido se pasa a una olla donde en ocasiones se pasa a<br />

una máquina de colada continua para producir barras de acero de sección cuadrada de<br />

10 a 15 centímetros por lado y de 6 a 8 metros de longitud, llamadas palanquillas.<br />

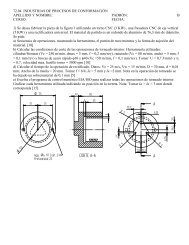

Figura 30. En el proceso de colada continua se producen barras de sección cuadrada<br />

(palanquillas) en un molde, directamente a partir de acero líquido. La colada continua produce<br />

un ahorro considerable de trabajo y energía con respecto a los procesos menos recientes que<br />

producen lingotes con el acero líquido, los cuales se calientan posteriormente al rojo vivo y se<br />

laminan para formar las palanquillas.<br />

El proceso de colada continua se desarrolló en Europa en los años cincuenta para<br />

producir secciones de acero directamente a partir de acero líquido. Anteriormente se<br />

producían lingotes que, más tarde, se laminaron en rodillos para formar las<br />

palanquillas. La colada continua, con la cual se procesa más de un tercio de la<br />

producción mundial de acero, se ilustra en la figura 30. El acero líquido de la olla se<br />

vacía en un recipiente de donde, a velocidad controlada, pasa a un molde de sección<br />

cuadrada. Las paredes del molde se lubrican para que el acero no se adhiera y se<br />

mantienen "frías" refrigerándolas con serpentines de agua. El molde además, se hace<br />

vibrar para ayudar a que el acero se deslice. El molde no tiene tapa inferior porque el<br />

acero que ha solidificado en el extremo inferior, sirve como tapa. Después de pasar por<br />

el molde, el acero, ya sólido pero al rojo vivo, pasa por una serie de rodillos que lo<br />

31