Selección del Gas de Protección Correcto - Revista Metal Actual

Selección del Gas de Protección Correcto - Revista Metal Actual

Selección del Gas de Protección Correcto - Revista Metal Actual

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

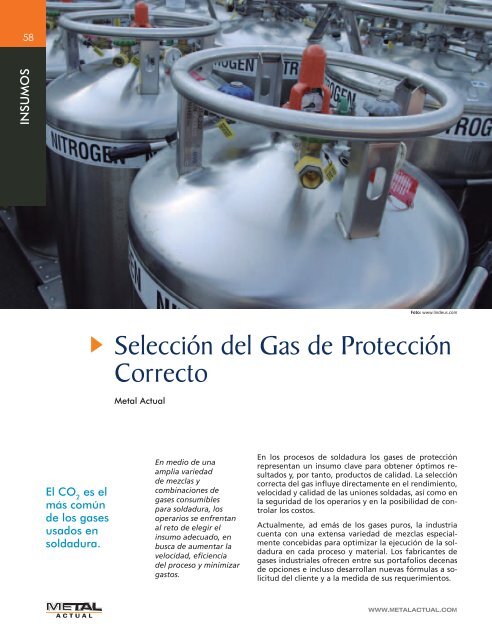

62 INSUMOSJavier Marín Toro, Gerente <strong>de</strong> Capacitacióny Servicio Técnico CETI –SERTEC, <strong>de</strong> Cryogas, explica que lasmezclas <strong>de</strong> gases en Colombia paraprocesos <strong>de</strong> soldadura son limitadasy poco frecuentes; pues, en su mayoría,se utilizan para la unión <strong>de</strong>materiales especiales. Marín Toro<strong>de</strong>staca que el helio es uno <strong>de</strong> losgases que menos empleo tiene enla industria nacional, seguramenteporque su alto costo disminuye larentabilidad <strong>de</strong> los proyectos.NormalizaciónLa Sociedad Americana <strong>de</strong> la Soldadura (AWS)ha <strong>de</strong>sarrollado una serie <strong>de</strong> especificacionespara los elementos <strong>de</strong> aporte. El AWS A5.32es la especificación para gases <strong>de</strong> protecciónpara soldadura; establece los requisitos para laclasificación <strong>de</strong> los gases e i<strong>de</strong>ntifica claramentela composición química <strong>de</strong> estos <strong>de</strong> formasimilar a un alambre <strong>de</strong> soldadura, como porejemplo un gas <strong>de</strong> protección SG-AC-10, contiene10% <strong>de</strong> dióxido <strong>de</strong> carbono, el 90% <strong>de</strong> argón.A<strong>de</strong>más en esta se especifica los niveles<strong>de</strong> pureza y punto <strong>de</strong> rocío.Fuente: AWSFoto: www.lin<strong>de</strong>us.comLos gases industriales son obtenidos, mediante sofisticados procesos<strong>de</strong> separación y <strong>de</strong>stilación, <strong><strong>de</strong>l</strong> aire en la atmosfera. En proporcionesligeramente variables, el aire está compuesto por nitrógeno (78%),oxígeno (21%), vapor <strong>de</strong> agua (0-7%) y <strong>de</strong> otros (1% entre ozono,dióxido <strong>de</strong> carbono, hidrógeno y gases nobles como criptón y argón)Mezclas PosiblesAunque en Colombia el uso <strong>de</strong> mezclas<strong>de</strong> gases para soldar es limitado,conviene analizar este tema un pocomás en <strong>de</strong>talle, ya que es informaciónvaliosa, sobre todo en los procesosautomatizados <strong>de</strong> soldadura.Por ejemplo, al agregar 2.0 por ciento<strong>de</strong> oxígeno al argón, se produceuna mezcla a<strong>de</strong>cuada para soldadurapor arco con rocío <strong>de</strong> acerosal carbón, aceros <strong>de</strong> baja aleacióny aceros inoxidables. Así mismo, 5.0por ciento <strong>de</strong> oxígeno mezclado conargón produce una combinaciónque proporciona un pozo <strong>de</strong> soldaduramás fluido y a la vez controlable.Mundialmente, esta mezcla<strong>de</strong> argón/oxígeno es la que más seusa para soldadura general <strong>de</strong> aceroinoxidable. El oxígeno agregadotambién permite velocida<strong>de</strong>s <strong>de</strong> viajemás altas.Por su parte, las mezclas <strong>de</strong> argón/CO 2se usan principalmente en acerosal carbón y <strong>de</strong> baja aleación, ytienen aplicación limitada en acerosinoxidables. El CO 2agregado al argóna niveles altos <strong>de</strong> corriente aumentala salpicadura <strong>de</strong> soldadura.El mercado también ofrece mezclas<strong>de</strong> 5, 10, 20, 25 y hasta 50 por ciento<strong>de</strong> CO 2con argón, sin embargo convienerecordar que a mayor proporción<strong>de</strong> CO 2,aumentan las salpicaduras.Con más dióxido <strong>de</strong> carbono, esposible soldar materiales gruesos.Según David Bell, presi<strong>de</strong>nte <strong>de</strong> Witt<strong>Gas</strong> Controls LP y quien es un escritorasiduo <strong>de</strong> la revista estadouni<strong>de</strong>nseThe Fabricator, en las mezclas argón/oxígeno (oxígeno, normalmente <strong>de</strong>1.0 a 5.0 por ciento) el argón estabilizael arco <strong>de</strong> soldadura, aumentala velocidad <strong>de</strong> goteo <strong><strong>de</strong>l</strong> metal <strong>de</strong>aportación, reduce la corriente <strong>de</strong>transición por rocío e influye en laforma <strong><strong>de</strong>l</strong> cordón.Bell menciona que la combinación <strong>de</strong>argón/helio se emplea para obtenerlas ventajas <strong>de</strong> ambos gases. Mientrasque el argón proporciona buenaestabilidad <strong><strong>de</strong>l</strong> arco y acción <strong>de</strong> limpieza,agregar helio facilita el mojadocon una amplia anchura <strong>de</strong> fusión.Las mezclas <strong>de</strong> argón/helio se usanprincipalmente para metales baseno ferrosos, como el aluminio y elcobre, para aumentar la entrada<strong>de</strong> calor. En general, mientras másgrueso sea el metal base, más altoserá el porcentaje <strong>de</strong> helio. Porcentajespequeños <strong>de</strong> helio, <strong>de</strong> hasta un20 por ciento, afectan al arco.Conforme aumenta el porcentaje <strong>de</strong>helio, aumentan el voltaje <strong><strong>de</strong>l</strong> arco, lasalpicadura y la relación <strong>de</strong> anchura yprofundidad <strong>de</strong> la soldadura, mientrasque la porosidad se minimiza enel aluminio. El argón <strong>de</strong>be ser al menosel 20 por ciento cuando se mezclacon helio para producir y manteneruna transferencia por rocío estable.Por su parte, todos los procesosGTAW – TIG precisan gases <strong>de</strong> proteccióninertes y reductores o mezclas <strong><strong>de</strong>l</strong>os mismos, ya que cualquier componenteactivo en la mezcla (oxígeno,WWW.METALACTUAL.COM

INSUMOS63dióxido <strong>de</strong> carbono, etc), conduciría a la interrupción <strong><strong>de</strong>l</strong>arco y un gran <strong>de</strong>sgaste <strong><strong>de</strong>l</strong> electrodo, provocando inclusiones<strong>de</strong> tungsteno al charco <strong>de</strong> fusión; comúnmente seemplea gases <strong>de</strong> protección como argón y helio o unamezcla <strong>de</strong> los dos.Al respecto, Dan Davis, editor en jefe <strong>de</strong> FMA CommunicationsINC, explica que para lograr mejoras en la soldaduraTIG <strong>de</strong> inoxidable, el argón pue<strong>de</strong> ser mezclado con2.0 a 5.0 por ciento <strong>de</strong> hidrógeno, con lo cual el soldadorpue<strong>de</strong> esperar velocida<strong>de</strong>s <strong>de</strong> viaje <strong>de</strong> la soldadura másrápidas y menos distorsión mientras el arco está encendido.Lo que no tiene sentido es introducir una mezcla conhidrógeno a un proceso <strong>de</strong> soldadura en acero al carbón,dúplex o aluminio. El resultado sería agrietamientopor hidrógeno.En caso <strong>de</strong> los aceros dúplex, la adición <strong>de</strong> nitrógenopue<strong>de</strong> resultar útil para garantizar el porcentaje <strong>de</strong> austenita.También en caso <strong>de</strong> aceros completamente austeníticos,la adición <strong>de</strong> nitrógeno pue<strong>de</strong> garantizar que serespeten los límites <strong>de</strong> ferritas <strong><strong>de</strong>l</strong>ta.Suministro y PresentaciónSegún informó Lin<strong>de</strong>, los sistemas <strong>de</strong> gas pue<strong>de</strong>n ser suministrados en diferentesdiseños <strong>de</strong>pendiendo <strong>de</strong> la aplicación. El gas protector está disponible encilindros <strong>de</strong> alta presión, cilindros <strong>de</strong> líquidos, o suministro <strong>de</strong> gas a granel. Laelección <strong>de</strong>pen<strong>de</strong> <strong><strong>de</strong>l</strong> gas a utilizar, los patrones <strong>de</strong> consumo, la ubicación <strong>de</strong> losequipos <strong>de</strong> soldadura, y la presencia <strong>de</strong> un sistema <strong>de</strong> distribución <strong>de</strong> tuberías.A su vez, <strong>de</strong>be consi<strong>de</strong>rarse los costos <strong><strong>de</strong>l</strong> producto y el costo <strong><strong>de</strong>l</strong> sistema<strong>de</strong> almacenamiento amortizado sobre el producto en el consumo mensual.Básicamente, en Colombia se manejan cilindros <strong>de</strong> 40 y 50 litros (capacida<strong>de</strong>n volumen <strong>de</strong> agua); es <strong>de</strong>cir; según la presión <strong>de</strong> llenado <strong>de</strong> 150 bar, 2.100psi y 200 bar, 2.900 psi, respectivamente. Aunque la ten<strong>de</strong>ncia industrial seinclina por los cilindros <strong>de</strong> 50 litros <strong>de</strong> 200 bar, ya que el usuario prefieremayor autonomía.En la industria nacional hay aproximadamente 25 gran<strong>de</strong>s empresas que,por su nivel <strong>de</strong> producción, utilizan mezcla en el sitio, mediante sistemas <strong>de</strong>tanques <strong>de</strong> gran tamaño (3.000 litros), dispositivos <strong>de</strong> mezcla y una red interconectada<strong>de</strong> distribución. En algunos <strong>de</strong> estos casos, los gases son almacenadosen estado líquido (criogénico), -198 °C para el argón.Como con otros gases a presión, los operadores <strong>de</strong> gases <strong>de</strong> soldadura <strong>de</strong>beseguir los procedimientos <strong>de</strong> seguridad <strong>de</strong> rutina al trabaja con los cilindros.Proteger los cilindros <strong><strong>de</strong>l</strong> calor excesivo, que pue<strong>de</strong> causar rupturas y explosiones<strong>de</strong> éstos. Los daños físicos ocasionados a los tanques, cuando secaen o al ser golpeados con objetos pesados, pue<strong>de</strong>n convertirlos en proyectilesque y causan daños a personas y bienes.La selección a<strong>de</strong>cuada <strong>de</strong> gas <strong>de</strong> protección pue<strong>de</strong> reducirel trabajo <strong>de</strong> soldadura, los gastos generales y loscostos <strong>de</strong> la línea <strong>de</strong> fondo al aumentar la velocidad <strong><strong>de</strong>l</strong>proceso y ciclo <strong>de</strong> trabajo mientras que disminuye eltiempo <strong>de</strong> limpieza.El usuario pue<strong>de</strong> ensayar diversos tipos <strong>de</strong> gas y mezclas<strong>de</strong> gases con diferentes proporciones <strong>de</strong> cada uno <strong>de</strong>ellos, hasta conseguir los mejores resultados <strong>de</strong> acuerdocon los equipos <strong>de</strong> sol<strong>de</strong>o e hilos <strong>de</strong> aporte disponibles.La industria <strong>de</strong> gases en Colombia se veafactada gravemente por el continuo robo <strong>de</strong>cilindros. Pos esto es recomendable comprarel insumo a los distribuidores autorizados.A la hora <strong>de</strong> elegir, conviene revaluar los procesos quellevan años sin cambiar y contactar a los proveedores <strong>de</strong>gases que pue<strong>de</strong>n ayudar y asesorar a los empresariosacerca <strong>de</strong> las diferentes mezclas <strong>de</strong> gas protección disponibles,entre las cuales seguramente se encuentra unaapropiada para el proceso, con la cual se consigan mejoresresultados.Los expertos <strong>de</strong> Lin<strong>de</strong> consultados por <strong>Metal</strong> <strong>Actual</strong> aseguranque, aunque, el gas es un elemento <strong>de</strong>terminanteen el proceso <strong>de</strong> soldadura <strong>de</strong> éste no <strong>de</strong>pen<strong>de</strong> la totalidad<strong><strong>de</strong>l</strong> proceso, pues hay múltiples factores que influyentambién, tales como: la fuente <strong>de</strong> energía, los consumibles,la experiencia y <strong>de</strong>streza <strong><strong>de</strong>l</strong> soldador, entreotros. No es justo culpar <strong>de</strong> todos los problemas al gasprotector, lo i<strong>de</strong>al sería reunir apropiadamente los mejoresfactores según el proyecto a realizar, a<strong>de</strong>más cuidar ycontrolar los parámetros <strong>de</strong> soldadura.Fuentes• Gabriel Guillermo Pérez Rozo. Ingeniero <strong>de</strong> aplicaciones y asistenciatécnica. División <strong>de</strong> <strong>Gas</strong>es Industriales. Lin<strong>de</strong> Colombia S.A. gabriel.perez@lin<strong>de</strong>.com• Pedro J. Fuentes Velandia. Ingeniero <strong>de</strong> aplicaciones y asistenciatécnica. División <strong>de</strong> <strong>Gas</strong>es Industriales. Lin<strong>de</strong> Colombia S.A. pedro.fuentes@lin<strong>de</strong>.com• Javier Marín Toro. Gerente <strong>de</strong> Capacitación y Servicio Técnico CETO –SERTEC. Cryogas. Grupo Indura. javier.marin@cryogas.com.co• www.lin<strong>de</strong>.com - www.thefabricator.com - www.praxair.com.co - www.messer.esCitas1) Para mayor información sobre la soldadura GMAW, consultar el artículo:“Soldadura GMAW – MIG/MAG, un proceso rápido, limpio yversátil”, publicado en <strong>Metal</strong> <strong>Actual</strong>, edición número 10. Noviembre2008 – enero 2009. Páginas 18 a la 24.WWW.METALACTUAL.COM