You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

EXCAVACIÓN MECANIZADA DE ROCA CON ATLAS COPCO <strong>N°</strong> 3 <strong>2009</strong><br />

martillo rC para<br />

Control de ley<br />

FinanCiando<br />

el Futuro<br />

ikea elige<br />

geotérmiCa<br />

el perForista<br />

Campeón

2<br />

dónde estamos<br />

Para más información, por favor,<br />

contacte su Centro de Clientes de<br />

<strong>Atlas</strong> <strong>Copco</strong> local o use la tarjeta<br />

de respuesta.<br />

Área Ciudad (HQ) n de teléfono<br />

Angola Luanda +244 222-840165<br />

Argentina Buenos Aires +54 (0)11-47172200<br />

Australia Blacktown +61 (0)2-96219700<br />

Austria Vienna +43 (0)1-760120<br />

Belgium Brussels +32 (0)2-6890511<br />

Bolivia La Paz +591 (0)2-2112000<br />

Brazil São Paolo +55 (11)-34788200<br />

Bulgaria Sofia +359 (0)2-4893178<br />

Canada Sudbury +1 (0)705-6736711<br />

North Bay +1 (0)705-4723320<br />

Chile Santiago +56 (0)2-4423600<br />

Croatia Zagreb +385 (0)1-6111288<br />

China Beijing office +86 (0)10-65280517<br />

Nanjing +86 (0)25-8575 7600<br />

Colombia Bogotá +57 (0)1-4199200<br />

Cyprus Nicosia +357 (0)22-480740<br />

Czech Republic Praha +420 225 434 002<br />

Denmark Glostrup +45 43454611<br />

Egypt Cairo +20 (0)2-6102057<br />

Estonia Finland, Vantaa +358 (0)9-2964235<br />

Finland Vantaa +358 (0)9-296442<br />

France Saint Ouen l’Aumône +33 (0)1-39093222<br />

Germany Essen +49 (0)201-21770<br />

Ghana Accra +233 (0)21-774512<br />

Great Britain Hemel Hempstead +44 (0)1442-222100<br />

Greece Rentis +30 (0)210-3499600<br />

India Pune +91 (0)20-30722222<br />

Indonesia Jakarta +62 (0)21-7801008<br />

Iran Tehran +98 (0)21-66937711<br />

Ireland Dublin +353 (0)1-4505978<br />

Italy Milan +39 (0)2-617991<br />

Japan Tokyo +81 (0)3-57657890<br />

Kazakhstan Almaty +7 (0)727-2588534<br />

Kenya Nairobi +254 (0)20-6605000<br />

South Korea Seoul +82 (0)2-21894000<br />

Latvia Finland, Vantaa +358 (0)9-296442<br />

Lithuania Finland, Vantaa +358 (0)9-296442<br />

Macedonia Skopje +389 (0)2-3112383<br />

Malaysia Selangor +60 (0)3-51238888<br />

Mexico Tlalnepantla +52 55 2282 0600<br />

Mongolia Ulan Bator +976 (0)11-344991<br />

Morocco Casablanca +212 (0)22-600040<br />

Namibia Windhoek +264 (0)61-261396<br />

Netherlands Zwijndrecht +31 (0)78-6230230<br />

New Zealand Auckland +64 (0)9-5794069<br />

Nigeria Abuja +234 7069686223<br />

Norway Oslo +47 64860300<br />

Pakistan Lahore +92 (0)51-8356075<br />

Peru Lima +51 (0)1-4116100<br />

Philippines Manila +63 (0)2-8430535 to 39<br />

Poland Raszyn +48 (0)22-5726800<br />

Portugal Lisbon +351 214 168500<br />

Russia Moscow +7 (495)-9335552<br />

Saudi Arabia Jeddah +966 (0)2-6933357<br />

Singapore Jurong +65 6210-8000<br />

Slovenia Ljubljana +386 (0)1-2342725<br />

South Africa Witfield +27 (0)11-8219000<br />

Spain Madrid +34 (0)916-279100<br />

Sweden Stockholm +46 (0)8-7439230<br />

Switzerland Studen/Biel +41 (0)32-3741581<br />

Taiwan Taoyuan Hsien +886 (0)3-4796838<br />

Thailand Bangkok +66 (0)-38562900<br />

Turkey Istanbul +90 (0)216-5810581<br />

United Arab Emirates Dubai +971 4-8861996<br />

Ukraine Kiev +38 (044)4991871<br />

USA Denver, Colorado +1 800-7326762<br />

Venezuela Caracas +58 (0)212-2562311<br />

Vietnam Ho Chi Minh +84 (0)8-38989638<br />

Zambia Chingola +260 (0)2-311281<br />

Zimbabwe Harare +263 (0)4-621761<br />

Para más información, por favor visite www.atlascopco.com<br />

o contacte a <strong>Atlas</strong> <strong>Copco</strong> AB, SE 105 23 Estocolmo, Suecia,<br />

Teléfono: +46 (0)8 743 80 00 Telefax: +46 (0)8 702 21 29.<br />

MINING &<br />

CONSTRUCTION<br />

ahora, las buenas noticias<br />

Cuando<br />

C<br />

escribo esto, se cumple un año desde el colapso de la firma de inversiones<br />

Lehman Brothers, que provocó un terremoto en todo el mundo,<br />

seguido de pánico financiero y angustia. Fue el 15 de Septiembre de 2008<br />

– un día que recordaremos como el comienzo de la peor recesión en la historia<br />

moderna. Desde entonces, pareciera que cada vez que abrimos un diario,<br />

visitamos una página web o encendemos la TV, nos enfrenamos a más malas<br />

noticias sobre la economía mundial. Es casi como si las esperáramos, con<br />

el café del desayuno.<br />

Bueno, aquí hay algunas buenas noticias. Aunque muchos de nuestros<br />

clientes enfrentan todavía algunos de sus desafíos más difíciles, les agradará<br />

saber que <strong>Atlas</strong> <strong>Copco</strong> está a su lado, con los recursos y la voluntad<br />

de darles una mano. Todos sabemos lo difícil que puede ser mantener bajos<br />

los costos e invertir al mismo tiempo para el futuro en una baja coyuntura,<br />

especialmente en una tan pronunciada como ésta. Aún en los mejores<br />

momentos puede ser difícil obtener el financiamiento adecuado, y es ahora<br />

cuando podemos ofrecerles nuestro apoyo.<br />

<strong>Atlas</strong> <strong>Copco</strong> Customer Finance, la organización financiera propia para<br />

los clientes de <strong>Atlas</strong> <strong>Copco</strong>, puede proveer financiamiento alternativo para<br />

facilitar a las compañías de minería y construcción la adquisición del equipo<br />

que necesitan, cuando lo necesitan. Y con la fortaleza mundial del Grupo<br />

<strong>Atlas</strong> <strong>Copco</strong>, podemos ofrecer apoyo a largo plazo y soluciones financieras<br />

que responden a las necesidades individuales de nuestros clientes.<br />

Conocemos la realidad del negocio de minería y apreciamos enormemente<br />

lo que nuestros clientes están tratando de hacer. Ayudándolos a financiar<br />

su equipamiento, les permitimos , además, beneficiarse de la productividad<br />

superior de nuestros productos. En otras palabras, invertimos<br />

en el futuro éxito de nuestros clientes.<br />

Sin embargo, es importante comprender que no somos un banco. Nuestra<br />

misión, pura y simplemente, es apoyar a nuestros clientes con alternativas<br />

de financiamiento en relación con la adquisición de productos <strong>Atlas</strong><br />

<strong>Copco</strong>, si sienten la necesidad de pedirnos asistencia. Se trata de trabajar<br />

juntos para encontrar la mejor solución posible que les permita adquirir la<br />

tecnología que necesitan para seguir siendo competitivos.<br />

A través de los años, hemos ayudado a incontables clientes a asegurarse<br />

los equipos que necesitan por medio de una serie de contratos de financiamiento<br />

a medida – Rudnik de Serbia, IESA de Perú, Coeur Mexicana<br />

de México, Barminco de Australia y Navarrete Servicios Mineros de Chile<br />

– sólo para mencionar algunos.<br />

En la página 10 puede leer cómo trabajamos con Barminco para asegurar<br />

que consigan el equipo que necesitan, ahora y en el futuro, en su país y en el<br />

extranjero. Y en la página 16 mostramos cómo Navarrete Servicios Mineros<br />

ha crecido para convertirse en un especialista líder en este campo.<br />

Naturalmente, como cualquier otro, estoy ansioso por ver los negocios<br />

volviendo a niveles favorables. Pero nuestro compromiso a largo plazo con<br />

nuestros clientes será siempre el mismo. Seguiremos haciendo lo mejor de<br />

nuestra parte para ayudarlos a resolver sus necesidades de equipamiento y<br />

ofrecerles nuestra asistencia financiera, cualquiera<br />

sea el clima económico.<br />

Peter Ahlstedt<br />

General Manager<br />

<strong>Atlas</strong> <strong>Copco</strong> Customer Finance

MINING & CONSTRUCTION<br />

es publicada por <strong>Atlas</strong> <strong>Copco</strong>. la<br />

revista se concentra en el knowhow,<br />

los productos y los métodos<br />

de la compañía usa-dos, en<br />

todo el mundo, para perforación,<br />

refuerzo de roca y carga.<br />

Publicada por<br />

<strong>Atlas</strong> <strong>Copco</strong> Rock Drills AB,<br />

SE-701 91 Örebro,<br />

Suecia<br />

www.atlascopco.com<br />

teléfono<br />

+46 (0)19 670 70 00<br />

director<br />

Ulf Linder<br />

e-mail: ulf.linder@us.atlascopco.com<br />

editor ejecutivo<br />

Terry Greenwood<br />

e-mail: terry@greenwood.se<br />

sub-editor<br />

Rob Naylor<br />

e-mail: rob@greenwood.se<br />

Concejo editorial<br />

Ulf Linder, Mathias Lewén,<br />

P-G Larén, Gunnar Nord,<br />

Hanna Hall, Sandra Lagerqvist<br />

Producción editorial,<br />

diseño y Maquetado<br />

Greenwood Communications AB,<br />

Box 49021, SE-100 28 Estocolmo,<br />

Suecia Swe den<br />

teléfono<br />

+46 (0)8 411 85 11<br />

Internet<br />

www.greenwood.se<br />

Impreso por<br />

Alloffset AB,<br />

Estocolmo, Suecia <strong>2009</strong><br />

ISSN 0284-8201<br />

la seguridad en primer lugar<br />

<strong>Atlas</strong> <strong>Copco</strong> se compromete a cumplir con<br />

todas las normas y regulaciones sobre seguridad<br />

personal, globales o locales, o superadas.<br />

Algunas fotos en esta revista, sim embargo,<br />

pueden mostrar circunstancias que escapan a<br />

nuestro control. Todos los usuatios de equipos<br />

<strong>Atlas</strong> <strong>Copco</strong> son exbortados a poner la seguridad<br />

en primer lugar y usar siempre protección<br />

adecuada para los oídos, la vista, la cabeza,<br />

etc, requerida para minimizar los riesgos de<br />

daños personales.<br />

Artículos de reproducción libre<br />

Todos los nombres de productos como<br />

Boomer, Boltec, ROC, Pit Viper, DRILL-<br />

Care, SmartRig y Swellex son marcas<br />

registradas por <strong>Atlas</strong> <strong>Copco</strong>. Sim embargo,<br />

todo el material publicado en esta revista,<br />

incluidos los nombers de productos, pueden<br />

ser reproducidos u comentados sin cargo.<br />

Sobre ilutraciones o información adicional,<br />

por favor contactar a <strong>Atlas</strong> <strong>Copco</strong>.<br />

22<br />

15<br />

MINING &<br />

CONSTRUCTION<br />

Í n d i C e<br />

<strong>N°</strong> 3 <strong>2009</strong><br />

24<br />

pÁgina 4 m&C viaja a México y a las minas de Chihuahua y Zacatecas para ver cómo el equipo<br />

de minería moderno está aumentando la productividad debajo y sobre la superficie.<br />

pÁgina 10 en los meJores tiempos no es fácil asegurar el financiamiento para mantenerse<br />

al día con el desarrollo tecnológico. En tiempos difíciles, puede ser imposible.<br />

Barminco de Australia es una compañía que encontró la solución.<br />

pÁgina 10 la ConstruCCión se aCelera en la represa Boyabat en el norte de Turquía.<br />

Allí, el contratista Dogus usa una flota de equipos <strong>Atlas</strong> <strong>Copco</strong> sobre orugas en<br />

la perforación de superficie.<br />

pÁgina 15 aHorro de energÍa Proyectos para proveer pozos geotérmicos para calefacción<br />

y refrigeración a las instalaciones de IKEA en todo el mundo. En Finlandia,<br />

fue el trabajo perfecto para el sistema Symmetrix de <strong>Atlas</strong> <strong>Copco</strong> para perforación<br />

de sobrecarga.<br />

pÁgina 16 m&C applaude a un contratista de perforación y voladura que se ha convertido<br />

en líder en la perforación de precorte en Chile.<br />

pÁgina 18 téCniCamente HaBlando Dustin Penn explica cómo puede usarse la tecnología<br />

RCS para la perforación automatizada de barrenos en minas open pit.<br />

pÁgina 20 arena y graVel son tipos de suelo no consolidado que dan grandes dolores de cabeza<br />

a los ingenieros de construcción, a menos que tengan a mano micropilotes T111.<br />

pÁgina 22 promesa de aÑo nueVo <strong>Atlas</strong> <strong>Copco</strong> celebrará ofreciendo a sus clientes un<br />

nuevo programa de entrenamiento mundial que permitirá a los perforistas convertirse<br />

en maestros en su oficio.<br />

pÁgina 24 ComBinaCión produCtiVa Cómo la más nueva tecnología de perforación y<br />

los equipos de superficie de <strong>Atlas</strong> <strong>Copco</strong> aseguran la producción en la mayor<br />

mina de oro de Turquía.<br />

departamentos<br />

pÁgina 26 produCtos & progresos<br />

pÁgina 27 en el merCado<br />

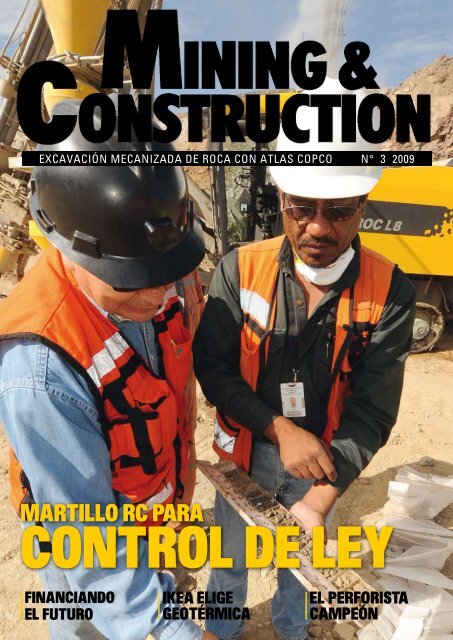

portada<br />

Examinando<br />

muestras de cortes<br />

obtenidas con<br />

perforación RC en la<br />

mina Palmarejo,<br />

Mexico.<br />

3

F O C O E N M É X I C O<br />

Peñasquito es la mayor mina open-pit de<br />

México y comprende los depósitos Peñasco<br />

y Chile Colorado/Azul que contienen<br />

oro, plata, plomo y zinc.<br />

A 1.900 m sobre el nivel del mar, la superficie<br />

de la mina está compuesta por<br />

aproximadamente 30 metros de aluvión. La<br />

topografía virtualmente plana ha ayudado a<br />

llevar adelante el plan de desarrollo de la<br />

mina, que incluye el movimiento de grandes<br />

cantidades de roca. “Acostumbrado a las<br />

minas y las montañas, ésta, en comparación,<br />

es una operación de minería sencilla”, dice<br />

Tim Collins, Manager de Mina.<br />

La compañía informa que, durante la<br />

vida útil de la mina (estimada en 22 años),<br />

se espera una producción anual de aproximadamente<br />

500.000 onzas de oro, 30 millones<br />

de onzas de plata y más de 400 millones<br />

de libras de zinc.<br />

El proyecto Peñasquito es considerado<br />

un programa de mejora total de la comunidad<br />

que incluye la construcción de escuelas<br />

para la educación de futuras generaciones.<br />

4<br />

La flota Pit Viper se luce<br />

con Peñasquit<br />

En sólo 14 meses el terreno de la mina Peñasquito Mine de Goldcorp en el<br />

Estado de Zacatecas, México, la mina se ha transformado en un valle abierto<br />

y produce más de 500.000 toneladas de roca por día. Su elección de equipos y<br />

servicio ha demostrado ser perfectamente adecuada.<br />

Buscando empleados potenciales en la<br />

región, Peñasquito descubrió que la mayor<br />

parte de los habitantes no tenían experiencia<br />

minera, y ni siquiera licencia de conducir.<br />

Pero hoy, el 70 % de los conductores de<br />

camión de Peñasquito son mujeres del lugar,<br />

muchas de las cuales jamás habían<br />

conducido, y hoy trabajan en la mina gracias<br />

a la inversión de Goldcorp.<br />

Además, operar millones de dólares en<br />

equipos para movimiento de tierra exigía un<br />

programa de entrenamiento intensivo antes<br />

de incorporarse a la producción diaria.<br />

Flota poderosa<br />

Desde el comienzo, la visión de la dirección<br />

fue lograr un alto nivel de producción,<br />

pero antes era necesario encontrar la combinación<br />

de equipos y apoyo de servicio<br />

adecuada para el proyecto.<br />

Perforar y volar medio millón de rocas<br />

por día , la mina necesitaba una flota de<br />

equipos y un programa de administración<br />

de equipos especiales. La mina sólo usa<br />

equipos de perforación <strong>Atlas</strong> <strong>Copco</strong>, ocho<br />

equipos de perforación de barenos Pit Viper<br />

351 además de un DML y un ECM 590<br />

para tareas especiales.<br />

Lospozos de producción tienen un diámetro<br />

de 311 mm (12 ¼ pulgadas) para los<br />

bancos de 15 m (49 pies) de altura. Se usan<br />

diferentes tipos de brocas tricónicas <strong>Atlas</strong><br />

<strong>Copco</strong> Secoroc Epsilon, dependiendo de<br />

las condiciones del suelo. La sarta de perforación,<br />

incluidos tubos, estabilizadores,<br />

bujes y subs son suministrados por <strong>Atlas</strong><br />

<strong>Copco</strong> Thiessen.<br />

Aprender a operar el equipo exigió un<br />

entrenamiento extensivo, pero también<br />

exigió tiempo aprender a ‘sentir’ de suelo.<br />

Para acelerar este proceso, Peñasquito eligió<br />

equipos con Sistema de Control de<br />

Equipo (RCS) de <strong>Atlas</strong> <strong>Copco</strong>, que simplifica<br />

las funciones de perforación para el<br />

operador.<br />

Lo tienen todo<br />

“Estos equipos lo tienen todo”, dice Collins,<br />

Manager de Mina. “El operador sólo tiene<br />

que moverlo y nivelarlo y el equipo perfora<br />

su pozo”. Collins agrega que tiene cuatro<br />

perforistas experimentados, a los que les<br />

gusta perforar manualmente, y pueden igualar<br />

el desempeño de la perforación automática.<br />

“A veces la broca puede recibir menor<br />

presión y menos rotación; un perforista hábil<br />

puede sentirlo”, dice Collins.

o en marcha<br />

Manager de Mina Tim Collins: “La tecnología<br />

es el futuro. El perforista sólo tiene que<br />

moverlo y nivelarlo, el equipo perfora su<br />

propio pozo”.<br />

El Sistema de Control de Equipo (RCS),<br />

integra funciones de perforación comunes<br />

como el emboquillado de un pozo con aire a<br />

baja presión, aplicando la cantidad de agua<br />

y anti-jamming necesaria, con varias opciones<br />

de alta tecnología como navegación de<br />

pozo con GPS (para más información, ver<br />

Hablando Técnicamente, página 18).<br />

Garantiza eficiencia<br />

El RCS garantiza una perforación eficiente,<br />

pero muchas funciones son para la seguridad<br />

de los mineros y el equipo, que<br />

incluyen bloqueo de transporte para que<br />

las herramientas y el equipo estén seguros<br />

antes de que se pueda mover.<br />

La mina ha instalado un complejo sistema<br />

de observación integrado con el GPS en<br />

cada camión, pala, equipo de perforación y<br />

cualquier otro equipo de minería. Toda la<br />

operación es monitoreada desde una sala de<br />

control desde donde dos observadores y una<br />

persona de mantenimiento miran y dirigen<br />

la actividad de la mina.<br />

Toda la data es grabada y puede ser consultada<br />

por quienes necesitan información<br />

constante sobre los equipos. Pero la operación<br />

también puede ser monitoreada en<br />

tiempo real desde cualquier lugar del mundo<br />

a través de Internet.<br />

La Tecnología es el futuro<br />

“La tecnología es el futuro de la minería”,<br />

continúa Collins. “Si se están monitoreando<br />

datos de mantenimiento y operación<br />

a este nivel, se toman las decisiones cuando<br />

deben ser tomadas. Hoy la minería es mucho<br />

más eficiente – la tecnología tiene mu-<br />

Flota poderosa: Cinco de los ocho<br />

<strong>Atlas</strong> <strong>Copco</strong> Pit Viper 351 alineados<br />

en el open pit de Peñasquito.<br />

cho que ver con eso – y la seguridad tiene<br />

que avanzar al mismo tiempo”.<br />

Cuando buscaban el equipo adecuado,<br />

Alan Hernández, Project Engineer, Technical<br />

Services, y Tim Collins, pasaron siete<br />

meses viajando por el mundo tratando de<br />

decidir qué equipos eran los más adecuados<br />

para el proyecto. “Hubo algunas decisiones<br />

difíciles, pero los equipos de perforación<br />

siempre fueron <strong>Atlas</strong> <strong>Copco</strong>”, dijo Hernández.<br />

Más tiempo se dedicó a discutir qué<br />

equipos de <strong>Atlas</strong> <strong>Copco</strong> se adaptaban mejor<br />

al plan.<br />

“Miramos estudios de factibilidad, cálculos,<br />

diseño de canteras, capacidad de producción<br />

– todos los escenarios que podrían<br />

determinar cuál trabajaría mejor”, dice Collins.<br />

“Para la mayor parte de los equipos<br />

fue una cuestión de eliminación. La elección<br />

siempre se decidía por el servicio y el<br />

soporte , pero con <strong>Atlas</strong> <strong>Copco</strong> no había debate”.<br />

“En lo que se refiere a perforación, todo<br />

lo que hay aquí viene de <strong>Atlas</strong> <strong>Copco</strong>”,<br />

agrega, destacando la velocidad y tasa de<br />

penetración del Pit Viper 351. “El 351 puede<br />

perforar cincuenta pozos en un turno de<br />

doce horas” .<br />

La flota de Peñasquito perfora un promedio<br />

de 2.300 a 2.500 pozos por semana. Para<br />

mantenerse delante de las trituradoras, se<br />

mantiene en la cantera una reserva de unos<br />

5

F O C O E N M É X I C O<br />

Haciendo rendir las brocas: Xavier<br />

Garcia, Key Account Manager, <strong>Atlas</strong><br />

<strong>Copco</strong>, entrena a los perforistas en el<br />

uso correcto de las brocas eH64OA<br />

Secoroc Epsilon Tricone.<br />

Perforando y volando medio millón de toneladas de roca por día: El <strong>Atlas</strong> <strong>Copco</strong> Pit<br />

Viper 351 operando en Peñasquito.<br />

15 millones de toneladas de roca. “Me<br />

gusta tener, por lo menos, un mes de reserva”,<br />

dice Collins. Esta reserva da tiempo<br />

para el mantenimiento de los equipos.<br />

“El plan de mantenimiento incluye dos o<br />

tres equipos en mantenimiento preventivo.<br />

Eso se hace cargo del desgaste normal<br />

por el uso. Puedo decir que todos los motores<br />

Cummins de nuestros equipos son<br />

fuertesß, ni siquiera consumen aceite”.<br />

Apoyo a mano<br />

Además de proveer piezas de recambio<br />

y mantenimiento, Xavier Garcia, Key<br />

Account Manager de <strong>Atlas</strong> <strong>Copco</strong> para<br />

Goldcorp, maneja personalmente los insumos<br />

de perforación en la mina. “Dos<br />

veces al mes, Xavier pasa cerca de una<br />

semana aquí analizando las brocas. A veces<br />

parecería que vive aquí”, dice Collins.<br />

Marcus Pantoja y Octavio Garcia (Manager<br />

de Servicio y Especialista de Producto)<br />

de <strong>Atlas</strong> <strong>Copco</strong> también desempeñan<br />

un papel clave, con entrenamiento, entrega<br />

y puesta en marcha de los equipos y<br />

apoyo técnico.<br />

Hasta la fecha, la línea de brocas tricó-<br />

6<br />

nicas épsilon han cambiado de eH53CA a<br />

eH61CA, eH62OA y eH64OA, para<br />

adaptarse a las condiciones de la roca.<br />

“Revisamos constantemente el desgaste y<br />

el desempeño de las brocas. Seguiremos<br />

probando brocas hasta encontrar la que<br />

trabaja mejor”, dice. “Una gran ventaja<br />

ha sido el uso del TeamAlloy Drill Pipe<br />

de <strong>Atlas</strong> <strong>Copco</strong> Thiessen, que parece durar<br />

para siempre” m&c 3•09<br />

La mina Peñasquito tendrá una larga vida.<br />

El 31 de Diciembre de 2008, las reservas<br />

probadas y probables de oro totalizaban<br />

17,4 millones de onzas. Las reservas de<br />

plata 1.045,7 millones de onzas, mientras<br />

que el plomo y el zinc llegaban a 7,07 y<br />

15,36 millones de toneladas respectivamente.<br />

Los recursos de oro medidos e indicados,<br />

incluidas las reservas probadas<br />

y probables, aumentaron un 39 % a 17,8<br />

millones de onzas. Los recursos de plata<br />

medidos e indicados aumentaron un 55 %<br />

a 1.300 millones de onzas.<br />

Plataforma estable: Los<br />

Raisebores <strong>Atlas</strong> <strong>Copco</strong><br />

Robbins 34RH C QRS se<br />

estabilizan entre el piso y el<br />

techo de la galería antes del<br />

raiseboring convencional o<br />

el escariado hacia abajo.<br />

aumenta<br />

La mina subterránea de plata más<br />

grande del mundo utiliza Raiseboring<br />

para aumentar la eficiencia en<br />

el desarrollo de mina.<br />

La Mina Fresnillo en Zacatecas produce<br />

mineral con un contenido de 500 gr de<br />

plata por tonelada. Una veta, San Alberto,<br />

promedia los 700 gr/tonelada. La veta San<br />

Carlos ha sido explotada durante años, hasta<br />

llegar a su longitud actual de 5 km y un promedio<br />

de 500 gr/tonelada.<br />

Martin Robledo, Superintendente de<br />

Mina, da una perspectiva de la veta San<br />

Carlos: “Cuando esta veta de 6 km apareció<br />

en el nivel de 200 m, tenía 5 metros<br />

de ancho y seguía así hasta el nivel de<br />

600 m”.<br />

La mina produce tres millones de onzas<br />

de plata por mes, de 8.000 toneladas de mineral<br />

obtenidas por día. De éstas, 2.000<br />

toneladas son transportadas por la rampa<br />

San Alberto. Otras 2.000 y 4.000 toneladas<br />

son subidas por dos chimeneas separadas.<br />

Para el crecimiento futuro, la mina está<br />

desarrollando un nuevo pique que consiste<br />

en dos chimeneas paralelas de 3,6 m, usando<br />

un Robbins 73RH C adquirido a comienzos<br />

de <strong>2009</strong>. La perforación de las<br />

chimeneas, de 530 m cada una, ha sido<br />

muy precisa. La primera tiene una desviación<br />

de 20 cm y la segunda de sólo 3 cm.<br />

Se usan múltiples métodos de excavación.<br />

Actualmente hay en actividad 30 ni-

,a<br />

n las chimeneas<br />

veles de corte y relleno y 20 niveles para<br />

barrenos largos. “Desde el momento en<br />

que comenzamos a desarrollar un bloque<br />

de , hasta que está en producción, pasa un<br />

año”, dice Robledo.<br />

El proceso de desarrollar un bloque de<br />

barrenos largos incluye niveles múltiples<br />

de 200 m de largo, uno sobre otro, hasta 30<br />

m. Para los niveles de barrenos largos, se<br />

excavan niveles múltiples simultáneamente.<br />

Los niveles múltiples se vuelan al mismo<br />

tiempo, removiéndose el mineral desde<br />

el nivel inferior.<br />

Elevando la eficiencia<br />

El Raiseboring es parte importante del ciclo<br />

de excavación de los niveles de producción.<br />

Las chimeneas se usan para crear rainuras<br />

que sirven para comenzar el nuevo<br />

nivel. Para aumentar la eficiencia y la velocidad<br />

de este tipo de excavación en las<br />

áreas de producción, la mina incorporó a<br />

su flota un nuevo Raiseboring <strong>Atlas</strong> <strong>Copco</strong><br />

Robbins 34RH C QRS.<br />

El Raiseboring fue diseñado especialmente<br />

para perfora rápidamente chimeneas<br />

cortas y de poco diámetro. Es el primer<br />

perforador de chimeneas diseñado<br />

con la base de transporte (sobre orugas a<br />

diesel) como parte integrada a la máquina,<br />

y una plataforma de perforación que<br />

elimina la necesidad de una base de concreto.<br />

En Octubre de <strong>2009</strong>, la nueva unidad<br />

había completado 15 chimeneas. De ellas,<br />

10 eran rainuras para la operación de pro-<br />

ducción con barrenos largos y cinco eran<br />

pozos para ventilación. Una vez en posición<br />

y antes de perforar, el equipo es estabilizado<br />

con cilindros de avance.<br />

Fácil escariado hacia abajo<br />

El 34RH C QRS puede perforar una chimenea<br />

de 720 mm a 1,2 m de diámetro en<br />

la mayor parte de las rocas, tanto escariando<br />

hacia abajo un pozo piloto como escariando<br />

de forma convencional.<br />

Escariando hacia abajo, se perfora un<br />

barreno piloto hasta un nivel inferior. Entonces<br />

se quita el tricono de perforación y<br />

se instala un escariador hacia arriba Secoroc<br />

720 mm con tres cortadoras. El pozo<br />

piloto es escariado y la roca removida baja<br />

el nivel inferior.<br />

Cuando la chimenea está completa, el<br />

tubo y el escariador son recogidos hasta el<br />

equipo y removidos en el nivel superior,<br />

eliminando la necesidad de remover o instalar<br />

la broca en el nivel inferior. En promedio,<br />

las chimeneas son de 24 m de altura,<br />

pero han llegado a los 30 m.<br />

“Cuando la veta tiene menos de 3 m de<br />

ancho, usamos un <strong>Atlas</strong> <strong>Copco</strong> Simba 1254<br />

con el martillo en cabeza COP 1238 y brocas<br />

de 2 pulgadas de diámetro”, explica<br />

Robledo. Si tiene más de 3 m, se usa el<br />

Simba M4C con martillo COP 44 DTH y<br />

una broca de 102 mm (4 pulgadas) de diámetro.<br />

La mina también tiene un <strong>Atlas</strong> <strong>Copco</strong><br />

Simba H252, un Simba H262 y equipos de<br />

exploración Diamec U6.<br />

Vista clara: Monitoreando el<br />

Raiseborer desde la estación<br />

de control a pocos metros de la<br />

plataforma de perforación.<br />

Precisión: El escariador Secoroc de<br />

4 cortadoras perfora una chimenea<br />

limpia entre niveles.<br />

Robledo dice que en los seis meses desde<br />

que el 34 RH empezó a perforar, ha hecho<br />

al plan general de mina más productivo.<br />

“Durante la perforación de las 15<br />

chimeneas, 450 m en total, no hemos tenido<br />

problemas”, dice, y agrega que las cortadoras<br />

Secoroc durarán unos 1.000 m antes<br />

de ser reemplazados.<br />

Se dice que Fresnillo produce más<br />

plata de alta ley que cualquier otra mina<br />

y el final de su vida productiva no está a<br />

la vista. m&c 3•09<br />

UN LÍDER MEXICANO<br />

Raiseboring, como un método de excavar<br />

diferentes tipos de chimeneas, está bien establecido<br />

en México y <strong>Atlas</strong> <strong>Copco</strong> es líder<br />

de mercado, con unas 40 unidades en operación<br />

en las minas del país.<br />

Estos Raiseborers, llamados <strong>Atlas</strong> <strong>Copco</strong><br />

Robbins, incorporan la tecnología más nueva<br />

para montaje rápido y fácil operación así<br />

como escariadores y cortadoras de alto desempeño<br />

de <strong>Atlas</strong> <strong>Copco</strong> Secoroc.<br />

Fresnillo PLC, que opera tres minas, es<br />

precursora con seis unidades de varios tipos:<br />

un Robbins 73RAC y un 73RH C, dos 73RDC y<br />

dos 34RH C QRS (Quick Raisebore Setup).<br />

Desde mediados de los años 60, <strong>Atlas</strong> <strong>Copco</strong><br />

ha producido unos 420 raiseborers para<br />

excavar chimeneas en una amplia variedad<br />

de minas en todo el mundo.<br />

7

F O C O E N M É X I C O<br />

PaLmarejo maxi<br />

La Mina Palmarejo se ha convertido en una productiva operación de oro plata,<br />

cobre y plomo, en sólo 18 meses. M&C descubre cómo el control de ley con<br />

perforación RC ayuda a maximizar la obtención de mineral.<br />

c<br />

uando Coeur d’Alene Mines comenzó<br />

a desarrollar la Mina Palmarejo,<br />

llevaba de seis a ocho horas llegar a<br />

la obra desde San Rafael, el pueblo más cercano.<br />

Hoy lleva sólo tres horas.<br />

Desde que abrió la mina, hace 18 meses,<br />

la obra se transformó de una hondonada<br />

escarpada en dos minas open pit<br />

muy productivas y una operación subterránea<br />

con tres portales. Y su futuro es<br />

prometedor.<br />

Dos áreas de excavación separadas están<br />

abriendo la montaña desde arriba,<br />

mientras que bajo la base de la montaña<br />

se realiza banqueo de barreno largo.<br />

El Manager de Mina Kerry Barker explica<br />

la actitud de la mina al elegir la tecnología<br />

y los métodos de perforación en<br />

Palmarejo. “Tomar los mejores métodos<br />

de minería y aplicarlos”, dice. “Es grandioso<br />

traer ideas frescas de otros lados y<br />

aquí tenemos gente fantástica, sin problemas<br />

para aceptar ideas nuevas”.<br />

Examinando la calidad de las muestras de<br />

detritus, tomadas cada dos metros. Melchor<br />

Ramírez, de <strong>Atlas</strong> <strong>Copco</strong> (izq.) y el geólogo<br />

de Palmarejo Arturo Soto.<br />

8<br />

En todos los aspectos del desarrollo y<br />

la exploración de la mina hay equipos<br />

de<strong>Atlas</strong> <strong>Copco</strong>. Barker dice: “Nos gusta<br />

tener a <strong>Atlas</strong> <strong>Copco</strong> aquí, y eso incluye su<br />

servicio extraordinario”. La perforación<br />

de producción en el open pit es hecha por<br />

equipos DTH de alta presión <strong>Atlas</strong> <strong>Copco</strong><br />

DM45 de gran movilidad en los bancos,<br />

mientras que para la excavación subterránea<br />

con banqueo de barren largo con relleno<br />

de cemento se usan equipos <strong>Atlas</strong><br />

<strong>Copco</strong> Boomer and Simba.<br />

Circulación Reversa<br />

Palmarejo usa 2 <strong>Atlas</strong> <strong>Copco</strong> ROC L8 RC<br />

para realizar perforación de circulación<br />

reversa (RC) delante de la operación open<br />

pit. La perforación RC implica es inyectar<br />

aire hacia abajo por el espacio anular del<br />

tubo de perforación de paredes dobles con<br />

los detritus ascendiendo por el interior del<br />

doble tubo. Los detritus se envían luego a<br />

un separador que permite tomar muestras<br />

a profundidades determinadas. Las muestras<br />

se embolsan y envían al laboratorio<br />

para su análisis.<br />

Hay dos versiones del martillo RC Secoroc<br />

RC50 usado en los equipos ROC<br />

L8, una para exploración con barreno profundo<br />

y otra optimizada para control de<br />

ley en el pit, con las correspondientes opciones<br />

de broca. El martillo tiene un tubo<br />

colector único, de fácil servicio, que puede<br />

ser reemplazado sin desmontar el martillo.<br />

La frecuencia de impacto del martillo<br />

RC es un 34 % mayor que en modelos<br />

competidores y perfora más rápido.<br />

La operación open pit obtiene 3.000<br />

toneladas de mineral por día y mueve un<br />

total de 1,5 millones de toneladas de estéril<br />

por mes. La operación subterránea incluye<br />

5,5 km de galería con un frente de 5<br />

x 5 m, avanzando 30 m o 2.000 toneladas<br />

por día, con un total de 100.000 toneladas<br />

por mes. Y toda esta roca tiene dos lugares<br />

a donde ir, el molino o la pila de estéril.<br />

Como señala el Manager General<br />

Stewart Mathews: “Con el sistema RC podemos<br />

planificar el uso de los camiones<br />

extrayendo el mineral del lugar correcto”.<br />

Trabajando tres meses delante de la<br />

operación, los dos ROC L8 RC perforan<br />

hoyos de 140 mm (5 ½ pulgadas) hasta 7,<br />

10 y 18 m. Cada equipo perfora en promedio<br />

12 hoyos diarios y el plan es completar<br />

600 hoyos por banco.<br />

RC es el camino<br />

“También usamos el ROC L8 para barrenos<br />

horizontales de drenaje, pero el equipo<br />

está construido para perforación RC”,<br />

dice Mathews. “El control de ley en el pit<br />

es el camino del futuro, no entiendo por<br />

qué no se hace en todas partes. Es el único<br />

camino”.<br />

Con RC, el martillo Secoroc RC50<br />

perfora 18 m penetrando y recogiendo<br />

muestras en una profundidad de tres bancos<br />

a la vez. Los barrenos son perforados<br />

en un diagrama de 10 x 10 m con la zona<br />

de mineral sobre-perforada en un 30%.<br />

Los barrenos son perforados en ángulos<br />

de 56° y las vetas tienen una inclinación<br />

de 57°. “Estamos perforando dos vetas”,<br />

dice el geólogo Arturo Soto.<br />

Las vetas separadas, llamadas La Blan-

miza La caLidad<br />

con perforación de circulación reversa<br />

En la bolsa: Se recogen muestras de detritus del ROC L 8 y su<br />

martillo RC Secoroc RC50 para su análisis. Los resultados ayudan<br />

a la Mina Palmarejo a optimizar la obtención de material.<br />

ca y La Prieta, están separadas por una<br />

corta distancia, juntándose hacia el oeste<br />

para separarse nuevamente. La cubierta<br />

“Tenemos gente<br />

fantástica que<br />

acepta nuevas<br />

ideas”.<br />

Kerry Barker,<br />

Mine Manager,<br />

Palmarejo Mine.<br />

del filón puede presentar mineral de ley<br />

económica”, agrega Soto. La toma de<br />

muestras permite a la mina evaluar la calidad<br />

del mineral al perforarlo.<br />

La perforación RC presenta pocos problemas.<br />

Los únicos encontrados son la<br />

sobrecarga sobre el cuerpo del mineral y<br />

agua ocasional. La sobrecarga dificulta un<br />

poco la perforación, pero el agua es más<br />

problemática para los perforistas.<br />

Cuando se encuentra agua, el perforista<br />

debe limpiar los agujeros de aire de la<br />

broca y el martillo entre los barrenos para<br />

garantizar la integridad de las muestras.<br />

“Tenemos un modelo 3D de la mina pero<br />

a veces uno no puede estar seguro, y la<br />

perforación RC da seguridad”, dice Soto.<br />

La perforación RC es usada para medir<br />

el cuerpo de mineral y probar el contenido<br />

de oro, plata, plomo y cobre en el mineral,<br />

pero también tiene otro uso importante.<br />

“Justo ayer encontramos dos cavernas<br />

cuando perforábamos”, señala Soto. Localizar<br />

cavernas o roca no consolidada es<br />

un uso importante de los equipos ROC en<br />

esta formación. Las cavernas son registradas<br />

para que los DM45 que vienen después<br />

perforen con seguridad.<br />

Al perforista Oswaldo Gaxiola y el<br />

asistente Victor Hernández unos 30 minutos<br />

perforar y embolsar cada barreno.<br />

“Cuando encuentro roca suelta tengo que<br />

volver atrás y limpiar el barreno, y luego<br />

volver lentamente”, dice Gaxiola, que<br />

aprendió a perforar hace sólo dos meses y<br />

encuentra el ROC L8 RC fácil de operar.<br />

Gaxiola dice que le gusta la función de<br />

perforación automática del ROC L8, porque<br />

hace casi odo el trabajo y evita los<br />

atascamientos en el barreno.<br />

En un turno promedio se perforan unos<br />

12 barrenos de 18 m por equipo. Soto señala<br />

que está más interesado en producir muestras<br />

de calidad que en perforar rápido.<br />

Palmarejo apunta a una vida útil de 10<br />

años con una producción anual de 110.000<br />

onzas de oro y 9 millones de onzas de plata.<br />

Stewart Mathews está convencido de<br />

que la perforación RC es la mejor solución<br />

para el desarrollo de minas y concluye:<br />

“Esto termina con todas las discusiones.<br />

Se necesitan muestras de calidad para<br />

tomar decisiones de calidad. La perforación<br />

RC para control de ley es el único<br />

camino”.<br />

m&c 3•09<br />

El martillo RC<br />

Secoroc RC50:<br />

el actor estrella<br />

asegurando muestras de<br />

calidad en las operaciones<br />

de control de ley en Palmajero.<br />

9

FINANCIANDO<br />

EL FUTURO<br />

Pese a la crisis económica mundial, muchas compañías de construcción<br />

y minería del mundo son capaces de invertir en el futuro, gracias a<br />

soluciones de financiamiento a medida de <strong>Atlas</strong> <strong>Copco</strong>. Típico ejemplo<br />

es Barmico, contratista de minería.<br />

Barminco es uno de los contratistas<br />

de minería líderes en Australia con<br />

operaciones en 18 lugares del país y<br />

dos en el extranjero. La compañía es bien<br />

conocida por su productividad, debajo y<br />

sobre la superficie y por su insistencia en<br />

usar la mejor tecnología disponible.<br />

Sin embargo, cuando este año llegó el<br />

momento de renovar la flota, la difícil situación<br />

económica provocada por la crisis<br />

financiera mundial exigió un enfoque más<br />

creativo para satisfacer sus necesidades<br />

de financiamiento.<br />

Con emprendimientos mayores en<br />

Australia y un nuevo proyecto por comenzar<br />

en África, Barminco necesitaba aumentar<br />

su flota de equipos <strong>Atlas</strong> <strong>Copco</strong>.<br />

Pero en lugar de buscar financiamiento en<br />

fuentes tradicionales, financistas de min-<br />

10<br />

Barminco de Australia tiene<br />

la llave para financiar sus equipos<br />

ería, bancos, etc., la compañía pidió a<br />

<strong>Atlas</strong> <strong>Copco</strong>, un proveedor preferido de<br />

Barminco, que le presentara una propuesta<br />

atractiva.<br />

El resultado fue un crédito multimillonarios<br />

y facilidades comerciales de compra<br />

a largo plazo por <strong>Atlas</strong> <strong>Copco</strong> Customer<br />

Finance (ACF), la compañía de financiamiento<br />

de <strong>Atlas</strong> <strong>Copco</strong> (ver recuadro).<br />

Cooperación estrecha<br />

El contrato se firmó en Febrero de <strong>2009</strong><br />

e inmediatamente abrió la puerta a la entrega<br />

de un nuevo camión MT6020 y un<br />

equipo Diamec MCR para las minas de<br />

Australia.<br />

Theresa Mlikota, Chief Financial Officer<br />

de Barminco, dice que este acuerdo<br />

especial con <strong>Atlas</strong> <strong>Copco</strong> ha permitido a<br />

la compañía mantener sus servicios de<br />

alta calidad para los clientes.<br />

Mlikota, que tiene más de 20 años de<br />

experiencia en financiamiento estructurado,<br />

explica los antecedentes de la decisión<br />

de Barminco.<br />

“La reciente incertidumbre en los mercados<br />

de capitales ha hecho que muchos<br />

“Este financiamiento<br />

es muy flexible,<br />

a medida de<br />

nuestras necesidades”.<br />

Theresa Mlikota,<br />

Chief Financial Officer,<br />

Barminco.<br />

financistas abandonaran el mercado australiano”,<br />

dice. “Sabíamos que el financiamiento<br />

sería crítico para que Barminco<br />

pudiera seguir brindando servicios de<br />

calidad a su base de clientes.<br />

“<strong>Atlas</strong> <strong>Copco</strong> entiende el negocio de la<br />

minería y está siempre dispuesto a entender<br />

los requerimientos de Barminco. Esto<br />

los diferencia del financiamiento tradicion-

al, que a menudo es reactivo. Además, el<br />

foco de <strong>Atlas</strong> <strong>Copco</strong> en los servicios al cliente<br />

significa que muchas veces trabajamos<br />

juntos para obtener soluciones para<br />

operar y financiar nuestro negocio.<br />

“El equipo de servicio al cliente de <strong>Atlas</strong><br />

<strong>Copco</strong> trabajó junto a Barminco para<br />

cumplir con nuestros requerimientos operacionales,<br />

y con nuestro equipo financiero<br />

para concretar la venta. El financiamiento<br />

de <strong>Atlas</strong> <strong>Copco</strong> no es el<br />

impulsor definitivo en nuestro negocio<br />

pero sí un impulsor clave y estamos muy<br />

felices por la forma en que funciona”.<br />

Flexible y a medida<br />

Barminco ha usado compra a largo<br />

plazo y financiamiento con leasing durante<br />

largo tiempo porque estos métodos<br />

benefician a sus clientes y a su propio<br />

flujo de caja. Entonces, por qué es este acuerdo<br />

con <strong>Atlas</strong> <strong>Copco</strong> tan atractivo?<br />

“Primero”, dice Mlikota, “este financiamiento<br />

es muy flexible, y, segundo, está<br />

hecho a medida de nuestras necesidades<br />

prácticas y nuestra realidad de trabajo”.<br />

“<strong>Atlas</strong> <strong>Copco</strong> ha analizado lo que<br />

necesitamos y cuándo lo necesitamos y ha<br />

conectado el financiamiento con el ciclo<br />

de vida de los equipos y la garantía de<br />

desempeño. Esto es muy favorable para<br />

Barminco y <strong>Atlas</strong> <strong>Copco</strong>.<br />

“Al apoyarnos de esta manera, <strong>Atlas</strong><br />

<strong>Copco</strong> ha demostrado que quiere jugar un<br />

papel mucho más fuerte en el respaldo de<br />

nuestros negocios que el de un financista<br />

convencional, lo que ha sido especialmente<br />

útil para nosotros en estos tiempos<br />

Barminco se estableció en 1989 y es uno de los<br />

contratistas de minería subterránea en roca dura<br />

líderes en Australia. Con más de 1.500 empleados y<br />

una de las mayores flotas para minería subterránea<br />

de Australia, la compañía apunta a proveer alta productividad<br />

minimizando los costos de producción en<br />

la minería de níquel, oro, cobre, plomo y zinc.<br />

Barminco se enorgullece de su posición líder en<br />

el mercado y de su larga relación con muchas de<br />

las más grandes compañías mineras del mundo,<br />

incluidas Barrick Gold, AngloGold Ashanti, MMG,<br />

en los que es tan difícil conseguir financiamiento”.<br />

<strong>Atlas</strong> <strong>Copco</strong> ha apoyado a Barminco<br />

desde 2006 y un nuevo acuerdo consolida<br />

claramente la relación entre ambas<br />

compañías.<br />

Rod Herman, Manager de Ventas,<br />

Rod Hermann,<br />

<strong>Atlas</strong> <strong>Copco</strong> Customer<br />

Finance, Australia.<br />

Customer Finance, Pacífico y Sudeste de<br />

Asia, señala: “ Esto demuestra que, pese a<br />

los tiempos difíciles que hemos experimentado<br />

los últimos 12 meses , <strong>Atlas</strong><br />

<strong>Copco</strong> está allí para ayudar a sus clientes<br />

con el financiamiento de sus equipos.<br />

“Creo que eso ha contribuido a la “facilidad<br />

del negocio” que Barminco experi-<br />

BARMINCO – LÍDER EN AUSTRALIA<br />

“Esto a contribuido<br />

a facilitar el<br />

negocio”.<br />

Xstrata Copper, Vedanta Resources y Río Tinto.<br />

Usando métodos probados y equipos modernos,<br />

Barminco provee perforación de producción<br />

de barrenos largos, shotcreting, soporte de<br />

suelo, concreto y trituración, minería manual,<br />

excavación de chimeneas y perforación de exploración.<br />

Las operaciones australianas de Barminco están<br />

localizadas en el Oeste de Australia, Queensland<br />

y Tasmania y son dirigidas desde su casa<br />

central en Perth.<br />

menta con nosotros. Ellos saben que cuando<br />

hablan con nosotros de una solución<br />

para su equipamiento, en general, podemos<br />

ayudarlos a financiarlo”. M&C 3•09<br />

ATLAS COPCO<br />

CUSTOMER FINANCE<br />

<strong>Atlas</strong> <strong>Copco</strong> Customer Finance (ACF) ha brindado<br />

financiamiento de equipos a los clientes<br />

de <strong>Atlas</strong> <strong>Copco</strong> desde 1998 y ha realizado<br />

transacciones en más de 60 países. Su misión<br />

es ayudar a los clientes a encontrar la solución<br />

de financiamiento más apropiada para<br />

sus necesidades específicas, en término de<br />

equipamientos, requerimientos de negocios,<br />

y condiciones locales del mercado. Trabajando<br />

con los canales de venta de <strong>Atlas</strong> <strong>Copco</strong>,<br />

la compañía ofrece una amplia gama de soluciones<br />

financieras a medida.<br />

Usando los conocimientos del mercado del<br />

Grupo <strong>Atlas</strong> <strong>Copco</strong> y concentrándose en los<br />

productos e insumos del Grupo, ACF permite<br />

a los clientes beneficiarse del leasing, crédito<br />

a proveedores y distintos tipos de financiamiento<br />

de proyectos.<br />

POTENCIA Y FLEXIBILIDAD: El Camión de mina<br />

MT6020 puesto a prueba en una demostración en<br />

Suecia para compañías mineras internacionales.<br />

EL CHICO NUEVO: Este Diamec MCR (Mobile<br />

Carrier Rig) sobre ruedas ha sido desarrollado junto<br />

con Barminco para responder a mayores exigencias<br />

en perforación de exploración subterránea.<br />

Anteriormente solo disponibles sobre patines,<br />

el equipo se puede mover en menos de la cuarta<br />

parte del tiempo necesario para aquellos equipos.<br />

Sin necesidad de desmontaje ni ayuda para el<br />

transporte, ayuda a reducir más aún los plazos de<br />

producción.<br />

11

Desempeño probado: Dogus eligió equipos <strong>Atlas</strong> <strong>Copco</strong> ROC D7 para el proyecto<br />

hidroeléctrico Boyabat por su impresionante desempeño en proyectos anteriores.<br />

La ciudad de Boyabat, en el norte de Turquía, se encuentra en la<br />

antigua y famosa Ruta de la Seda. Pero hoy es una moderna construcción<br />

lo que pone la ciudad en el mapa, la represa Boyabat.<br />

La ciudad de Boyabat (25.000 habitantes)<br />

en el norte de Turquía, fue una<br />

importante escala en la antigua ruta<br />

de la seda por la que llegaban a Europa<br />

mercaderías exóticas como seda, especies<br />

y piedras preciosas desde el Lejano Oriente.<br />

Actualmente, es el centro bullicioso comercial<br />

para un centenar de pueblos en la<br />

región .<br />

Pero en el valle de Kizilirmak no se escucha<br />

sólo las voces de comerciantes, visitantes<br />

del mercado y trovadores. Los sonidos<br />

de la construcción en la represa<br />

Boyabat, de 1.200 millones de dólares,<br />

también forma parte de la vida.<br />

La construcción de la represa y la esta-<br />

12<br />

ción hidroeléctrica Boyabat, de 510 MW,<br />

en el Río Kizilirmak, comenzó en 2008 y<br />

se completará en 2012. La represa, la tercera<br />

sobre el río, está a 30 km de Boyabat<br />

y 123 km del Mar Negro.<br />

Una vez terminada, se elevará 195 m de<br />

sus bases y tendrá una cresta de 262 m cerrando<br />

el valle Kizilirmak. La represa producirá<br />

1.500 millones de kWh por ano para<br />

ciudades de todo el país.<br />

La represa es construida por la empresa<br />

turca, Dogus Insaat, e incluye la perforación<br />

de 600.000 m en tres años. De ellos,<br />

400.000 m serán perforados en una cantera<br />

cercana para la producción de cemento y<br />

200.000 m en barrenos de precorte. En la<br />

La gran imagen: Una vez completada,<br />

la represa Boyaba de 195 m<br />

de altura cerrará el valle Kizilirmak<br />

y generará 1,500 millones de kWh<br />

por año.<br />

ENERGÍA PARA T<br />

EN LA RU<br />

cantera se obtendrán unos 13 millones de<br />

toneladas de piedra caliza. En el proyecto<br />

trabajan 1.000 personas, incluidos subcontratistas.<br />

El impacto ambiental de la operación<br />

es monitoreado por el Ministerio del Medio<br />

Ambiente, un equipo de seguridad de<br />

Dogus Insaat (trabajando según normas<br />

ISO 14001 y 18000) y de Boyabat Elektrik<br />

Uretim ve Tic.Ltd.Sti, propietaria<br />

del proyecto.<br />

Desempeño probado<br />

La flota de perforación en Boyabat incluye<br />

4 <strong>Atlas</strong> <strong>Copco</strong> ROC D7 y 4 ROC 203.<br />

Dogus Insaat ha usado anteriormente

equipos de perforación de superficie <strong>Atlas</strong><br />

<strong>Copco</strong> en otro proyecto, la construcción<br />

de una autopista en Marruecos, donde se<br />

usaron 2 ROC D7. Esta experiencia convenció<br />

a la compañía de que los mismos<br />

equipos tendrían la capacidad y el desempeño<br />

necesarios para el proyecto de la represa<br />

Boyabat.<br />

Otra razón para elegir estos equipo fue la<br />

capacidad de <strong>Atlas</strong> <strong>Copco</strong> de proveer piezas<br />

de repuesto, servicio y mantenimiento en un<br />

lugar alejado como la represa Boyabat, a<br />

700 km de Estambul y 400 km de Ankara.<br />

Los equipos perforan barrenos para producción<br />

de 89 mm de diámetro y barrenos<br />

para precorte de 70 a 76 mm. Además, un<br />

Construcción artística de la represa terminada.<br />

URQUÍA<br />

TA DE LA SEDA<br />

subcontratista opera 2 ROC D7-11 equipados<br />

con perforadoras COP 1840. La perforación<br />

se realiza 22 horas por día. Los perforistas<br />

trabajan en 14 turnos de 11 horas<br />

por semana. La roca volada es retirada con<br />

excavadoras back-hoe, cargada en camiones<br />

y transportada al lugar de depósito.<br />

En perforación de producción, se usa un<br />

diagrama de 2,5 x 3,0 m con una inclinación<br />

de 4:1, y para precorte con una inclinación<br />

de1,36:1. La altura de los bancos<br />

para perforación de construcción varía de 6<br />

a12 m. Los ROC D7 llegan a 300 m por<br />

equipo, por turno promedio, en perforación<br />

de producción y a 250 m en perforación de<br />

precorte<br />

Can Celiksırt, Manager de Operaciones<br />

de Cantera, dice: “Estamos satisfechos con<br />

la calidad de los barrenos en un terreno tan<br />

difícil, especialmente en los barrenos de<br />

precorte que presentan grandes problemas<br />

por la inclinación del banco”. Celiksırt desarrolló<br />

el software, DelPat v6.0, usado<br />

para diseñar el diagrama de perforación en<br />

la obra.<br />

Solución de precorte<br />

El primer desafío para los perforistas y los<br />

equipos se presentó en los barrenos de precorte,<br />

separados por 70 cm. El ancho de los<br />

bancos de roca fue especificado en 40 cm o<br />

menos, con barrenos de 7 m perforados<br />

13

Un día de trabajo para el equipo de Dogus: De la izquierda, Can Celiksirt, Quarry Operations Manager, y sus colegas Dursun Bozdogan, Erdal<br />

Can, Yasin Kuru y Tufan Kirik.<br />

con una inclinación de 40° del horizontal y<br />

era difícil ubicar el equipo cerca de la ladera<br />

(el banco fue especificado en 40 cm para<br />

que los escalones creados en la ladera fueran<br />

mínimos). La posición de los carruseles<br />

de provisión de barras y los grupos de<br />

válvulas hidráulicas hacían que el equipo<br />

sólo podría perforar con la inclinación requerida<br />

bancos de 70 cm.<br />

Un equipo de ventas y servicio de <strong>Atlas</strong><br />

<strong>Copco</strong> decidió cambiar las vigas de avance<br />

en 2 de los ROC D7 usados para presplitting<br />

por las de la versión de perforación subterránea<br />

de la compañía, el BMH 6821. Esto<br />

permitió a los perforistas ubicarlas más cerca<br />

de la ladera. Al ser la viga más larga, el<br />

carrusel de barras también pudo ser retirado.<br />

Con esta modificación, la inclinación y<br />

la profundidad del barreno requeridas se logró<br />

en un banco de sólo 30 m.<br />

Full-service<br />

Celiksirt está muy satisfecho con la solución:<br />

“El equipo de ventas y servicio de<br />

<strong>Atlas</strong> <strong>Copco</strong> nos dio una gran ayuda para<br />

resolver este problema”, dice. “les estamos<br />

muy agradecidos, especialmente al manager<br />

de desarrollo técnico y entrenamiento<br />

de <strong>Atlas</strong> <strong>Copco</strong>, Yavu-z Akkaya, por sus<br />

grandes esfuerzos”.<br />

<strong>Atlas</strong> <strong>Copco</strong> planea dar entrenamiento a<br />

los perforistas y tener equipos de mantenimiento<br />

en la obra para maximizar el desempeño,<br />

asegurar la productividad y aumentar<br />

la vida de los aceros de perforación.<br />

Como una medida adicional para mantener<br />

una alta disponibilidad de la flota,<br />

14<br />

Insaat’s Selahattin Kolasinli, Coordinador<br />

de Compra y Provisión de Maquinaria<br />

Mecánica de Dogus, firmó recientemente<br />

el contrato de mantenimiento COP Care<br />

que cubre todas las perforadoras COP<br />

1840 de la obra. COP Care, un contrato de<br />

servicio completo para las perforadoras<br />

COP, cubre cinco aspectos clave: servicios<br />

programados, desempeño optimizado<br />

de los equipos, protocolos de revisión; garantía<br />

extendida y monitoreo remoto.<br />

M&C 3•09<br />

Prueba de banco: El ROC D7 modificado logró superar las especificaciones de perforación,<br />

que requerían bancos de una anchura máxima de 40 m.

IKEA, energía<br />

geotermica con Symetrix<br />

Sesenta pozos de 200 m de profundidad fueron<br />

perforados en el lecho de roca en diez días, parte<br />

de un sistema de energía geotérmica para la<br />

nueva tienda de IKEA en Tampere, Finlandia. Las<br />

difíciles condiciones del suelo fueron superadas<br />

con la tecnología de perforación Symmetrix.<br />

Cuando se abra la nueva tienda de IKEA<br />

en Tampere, Finlandia, el edificio de<br />

37.500 m2 será calentado y enfriado<br />

sólo con energía geotérmica. El proyecto es<br />

el más grande del país en su tipo y parte del<br />

programa de IKEA para que, a largo plazo,<br />

todos sus edificios cuenten con un 100% de<br />

energía renovable.<br />

La energía geotérmica es energía solar,<br />

almacenada en el lecho de roca. Usando<br />

bombas de calor, esta energía es extraída<br />

del suelo a través de pozos y usada para<br />

calentar los edificios y el agua. La popularidad<br />

de esta fuente renovable de energía<br />

crece rápidamente; en Finlandia, se ven-<br />

dieron 7.500 bombas de calor para el suelo<br />

en 2008, un aumento del 42 % respecto al<br />

año anterior.<br />

Suelo suelto<br />

Una vez preparado el terreno para la obra<br />

de la tienda de IKEA store, quedó en la superficie<br />

una capa de tres metros de roca no<br />

consolidada. Perforar los 60 pozos para<br />

energía requería un sistema que pudiera<br />

perforar e instalar un tubo de revestimiento<br />

al mismo tiempo.<br />

El contrato para perforar los 60 pozos<br />

fue adjudicado al contratista Suomen Porauspalvelu.<br />

Con una longitud de 200 m<br />

por pozo, había que perforar 12 km. Los<br />

pozos se dispusieron en 5 hileras de12 pozos<br />

cada una.<br />

“Estamos satisfechos<br />

de haber<br />

superado este<br />

desafío”.<br />

Tor Enqvist,<br />

Socio Propietario,<br />

Suomen Porauspalvelu.<br />

15

Los pozos en la hilera central se perforaron<br />

verticalmente. Las dos hileras a<br />

cada lado de la central fueron perforados<br />

con una inclinación de 5°. Los pozos en<br />

las hileras exteriores tenían una inclinación<br />

de 10°. Los pozos fueron perforados<br />

de esta manera para asegurar que<br />

hubiera suficiente separación entre ellos<br />

a 200 m de profundidad, independientemente<br />

de la desviación.<br />

Un caso para Symmetrix<br />

Para el proyecto se eligieron productos<br />

de <strong>Atlas</strong> <strong>Copco</strong> que incluían compresores,<br />

barras de perforación, sistema de<br />

avance para tubos de revestimiento Symmetrix<br />

P140/5-115, brocas de 115 mm<br />

de diámetro Secoroc, martillos Secoroc<br />

COP44 y TD40 DTH.<br />

Jukka Ahonen, Manager General de<br />

<strong>Atlas</strong> <strong>Copco</strong> Rotex, explica que el sistema<br />

Symmetrix era ideal para las condiciones<br />

del suelo: “En esta obra, había<br />

una capa de roca no consolidada<br />

creada por trabajos de excavación y<br />

voladura. Pasar esta capa rápido y eficientemente<br />

era la clave para lograr<br />

alta productividad”.<br />

El sistema Symmetrix consiste en<br />

brocas y una zapata soldada a un tubo de<br />

revestimiento. Usando perforación de<br />

percusión, la broca perfora un pozo suficientemente<br />

grande para que el tubo de<br />

revestimiento descienda por él. Con este<br />

16<br />

sistema es posible instalar tubos de revestimiento<br />

a través de material duro y<br />

de roca no consolidada, y en el lecho de<br />

roca. El área de contacto entre el tubo y<br />

la roca es sellado para evitar que entre<br />

agua en el pozo.<br />

Perforación rápida<br />

La perforación con el sistema Symmetrix<br />

comenzó en Agosto instalando tubos<br />

permanentes con un diámetro exterior de<br />

140mm. La perforación se realizó a través<br />

del tubo con brocas Secoroc de 115<br />

mm de diámetro hasta alcanzar la profundidad<br />

final.<br />

El cronograma de la tarea era ajustado<br />

y Suomen Porauspalvelu puso los<br />

3 equipos de su flota en el proyecto. El<br />

trabajo, incluidos 12 km de perforación,<br />

fue completado en sólo 10 días<br />

de trabajo.<br />

Tor Enqvist, Socio Propietario de,<br />

Suomen Porauspalvelu, dice: “Una condición<br />

de este contrato era que debía ser<br />

terminado en un margen estrecho de<br />

tiempo. Estamos satisfechos de haber logrado<br />

cumplir con este plazo. Desde<br />

2007, cuando creamos nuestra compañía,<br />

elegimos invertir en máquinas y herramientas<br />

modernas, de alta calidad.<br />

Así podemos responder a las expectativas<br />

de nuestros clientes, en términos de<br />

confiabilidad y productividad”. M&C 3•09<br />

Ayudando a IKEA a reducir los costos de energía: Kari Pyttynen de <strong>Atlas</strong> <strong>Copco</strong>,<br />

discute los progresos con los propietarios de Suomen Porauspalvelu, Svante Snellman<br />

y Tor Enqvist.<br />

Entre miles de contratistas de perforación<br />

del mundo, M&C encuentra<br />

a veces una compañía cuyos logros<br />

merecen una mención especial. Jaime<br />

Navarrete Servicios Mineros, de Chile,<br />

es una de ellas.<br />

J<br />

aime Navarrete, Manager General de<br />

Servicios Mineros, creó su compañía<br />

contratista de perforación en 2001. El<br />

negocio creció y es hoy una compañía mediana,<br />

especializada en perforación de precorte y<br />

RC en minas chilenas.<br />

Servicios Mineros provee servicios de perforación<br />

a algunos de los mayores grupos mineros<br />

del país, como Anglo American y Barrick.

Un líder del mercado en pre-corte: Jaime Navarrete de Servicios Mineros, puso a trabajar<br />

equipos ROC L8 en la mina Chuquicamata de Codelco en 2001 (izq.). Arriba, la nueva<br />

generación ROC L8-30 en la mina Los Bronces de Anglo American.<br />

PrIMEro lA ConfIAnzA<br />

Para especialista en pre-corte de Chile<br />

Hand-in-hand: Jaime Navarrete, General<br />

Manager of Servicios Mineros, receives recognition<br />

from Andreas Malmberg, President,<br />

<strong>Atlas</strong> <strong>Copco</strong> Surface Drilling Equipmen t,<br />

Sweden). They are joined by Ricardo Ornela s<br />

(left) and José Manuel Sánchez of <strong>Atlas</strong> <strong>Copco</strong><br />

Chilena.<br />

Navarrete comenzó con dos <strong>Atlas</strong> <strong>Copco</strong><br />

ROC L8 y pronto ganó fama como especialista<br />

en perforación de precorte. Hoy,<br />

Servicios Mineros tiene una gran porción<br />

del mercado de precorte en Chile.<br />

La compañía tiene ahora una flota de<br />

20 <strong>Atlas</strong> <strong>Copco</strong> ROC L8 que en 2008<br />

lograr on un desempeño promedio récord<br />

de 100.000 metros perforados por mes.<br />

Jaime Navarrete dice: “Nuestro éxito<br />

es el resultado de una mezcla de fuerte<br />

foco en el cliente y la más nueva tecnología<br />

de perforación para una producción<br />

confiable, respaldada por una gran flota<br />

de equipos de perforación. Esto responde<br />

a nuestra política de ofrecer siempre<br />

mejo r práctica en los servicios que prestamos”.<br />

También es importante la capacidad<br />

de los perforistas de la empresa. “Están<br />

bien entrenados y llevan experiencia y<br />

conocimientos a todos los lugares donde<br />

trabajan, son clave para nuestro éxito.<br />

Además ofrecemos la tecnología más<br />

nueva y nuestra capacidad de perforación<br />

es apoyada por un contrato de provisión<br />

de piezas de repuesto <strong>Atlas</strong> <strong>Copco</strong> y un<br />

contrato ‘pague cuando usa’ por insumos<br />

de perforación con Secoroc”.<br />

“El apoyo confiable de nuestros proveedores<br />

siempre ha sido importante para<br />

nosotros”, continúa. “Desde el comienzo,<br />

tuvimos el apoyo de <strong>Atlas</strong> <strong>Copco</strong> y lo<br />

seguimo s teniendo. Pienso que en toda<br />

relación comercial, la confianza es imprescindible,<br />

y siempre que tengo contacto<br />

con <strong>Atlas</strong> <strong>Copco</strong>, a todo nivel, recibo el<br />

mejor servicio y cooperación”. M&C 3•09<br />

17

NUEVA PLATAFORMA IMPULSA LA<br />

PERFORACIÓN<br />

AUTOMÁTICA<br />

POR DUSTIN PENN<br />

Con la más nueva tecnología de computación e información, el nuevo equipo de <strong>Atlas</strong> Copc o,<br />

equipado con RCS para perforación de barrenos de voladura, tiene software y hardwar e<br />

modulare s, fáciles de actualizar, para ofrecer mayor funcionalidad y una profusión de opcione s<br />

de automatización.<br />

Los actuales equipos Pit Viper de tlas<br />

<strong>Copco</strong> exhiben la tecnología de punta<br />

en automatización asistida por computadora<br />

desplegada en la gama de equipos<br />

de perforación de la compañía.<br />

La plataforma común facilita a los<br />

clientes el conocimiento de la tecnología<br />

de <strong>Atlas</strong> <strong>Copco</strong> en toda una gama de productos.<br />

A su vez, esto simplifica la operación,<br />

el mantenimiento, el servicio y el<br />

entrenamiento. También facilita el desarrollo<br />

continuo de productos y la rápida aplicación<br />

de nueva tecnología en toda la gama<br />

de productos.<br />

18<br />

Botón de interconexión automática.<br />

Presione y mantenga este botón<br />

y elija alguna de las funciones<br />

siguientes.<br />

Usando interruptor basculante<br />

multilever. Autolevels arriba para<br />

conexión. Autolevels abajo en modo<br />

perforación.<br />

Autoperforación. Perfora hasta una<br />

profundidad predefinida y retorna la<br />

cabeza a la posición segura. Antijam,<br />

detección de vacío, etc., en<br />

modo perforación.<br />

Opción futura. Traslado automático<br />

u operación autónoma.<br />

Botones de las funciones RCS en el panel del operador.<br />

El Sistema de Control de Equipo (RCS)<br />

y la tecnología CAN-bus provee el esqueleto<br />

del nuevo sistema, y da al RCS flexibilidad<br />

y expansibilidad, permitiendo agregar<br />

nuevos módulos a lo largo del bus de<br />

datos, sin agregar cables.<br />

Fácil de actualizar<br />

Los clientes pueden empezar con un bajo<br />

nivel de automatización y al cambiar sus<br />

necesidades, pueden actualizarlo. El RCS<br />

permite agegar nuevas funciones, sin reconstruir<br />

el equipo.<br />

Todos los Pit Viper pueden ser equipa-<br />

dos con RCS Basic. El sistema también<br />

ofrece una gama de tecnologías opcionales<br />

incluidas nivelación y perforación automáticas,<br />

navegación de un pozo por GPS, Acceso<br />

Remoto al Equipo, desplazamiento<br />

remoto inalámbrico y archivos de datos de<br />

Medición Durante la Perforación (MWD),<br />

todo en formato IREDES (International<br />

Rock Excavation Data Exchange Standard).<br />

Además de las funciones de bloqueo<br />

que garantizan la operación y el traslado<br />

seguros del Pit Viper, el RCS está lleno de<br />

funciones para optimizar el desempeño de<br />

perforación.<br />

Operaciones automatizadas<br />

En escenarios que incluyen perforar a través<br />

de diferentes tipos de roca, la función<br />

Autodrilling del RCS envía información<br />

desde los sensores del equipo. El Autodrilling<br />

imita las reacciones de un perforista<br />

experimentado ajustando los parámetros<br />

según las condiciones de perforación.<br />

El sistema detecta el contacto de la broca<br />

con la roca y controla el aire, el agua, la<br />

rotación y el avance para el emboquillado.<br />

Estas variables se ajustan al comenzar la<br />

perforación y se aplican la presión y rotación<br />

óptimas.<br />

El sistema perforará lo más rápido posible<br />

sin estancar la rotación o atascarse.<br />

Cuando se llega a la profundidad especificada<br />

el pozo es barrido automáticamente y<br />

la broca recogida hasta la posición de<br />

transporte segura.<br />

Para aumentar la calidad del montaje

Grandes ventajas: Gracias al nuevo Rig<br />

Control System, todos los Pit Viper pueden ser<br />

equipados ahora con nivelación y perforación<br />

automáticas, navegación del pozo por GPS,<br />

Rig Remote Access y comunicaciones, traslado<br />

remoto inalámbrico, registro de datos de<br />

Measure While Drilling y formato IREDES.<br />

del equipo en el pozo, la plataforma RCS<br />

ofrece la función de nivelación automática.<br />

Ésta nivela automáticamente el equipo,<br />

reduciendo el desgaste de su estructura<br />

limitando la torsión del marco y la<br />

torre durante el proceso de nivelación y<br />

desnivelación.<br />

La precisión del sistema depende de las<br />

condiciones del suelo pero una secuencia<br />

de nivelación típica en suelo normal se<br />

completa en menos de 35 segundos y con<br />

una precisión en (en cabeceo y balanceo)<br />

de 0,2°.<br />

La función de navegación GPS del sistema<br />

RCS permite posicionar los pozos<br />

con una precisión de +/– 10 cm. El sistema<br />

asegura el posicionamiento de los pozos<br />

con precisión respecto al diagrama de voladura,<br />

tanto en ubicación como inclinación.<br />

Se importa un plano de perforación, con<br />

las coordenadas de la mina, y la posición<br />

de la broca, en relación al plano, es presentada<br />

en tiempo real. La integración del<br />

GPS con el RCS del equipo es vía una conexión<br />

en serie RS estándar.<br />

Comunicación avanzada<br />

La tecnología Rig Remote Access (RRA)<br />

de <strong>Atlas</strong> <strong>Copco</strong> permite conectar el equipo<br />

a una red de computación del lugar de trabajo,<br />

otra vez vía el RCS. El sistema está<br />

formado por un servidor de comunicaciones<br />

y un adaptador de red, y ofrece tres<br />

funciones: un servidor web al que se puede<br />

acceder con cualquier navegador estándar,<br />

un servidor FTP para transferencia de documentos<br />

y un proceso de servidor que<br />

permite integrar los datos en el sistema administrativo<br />

y las bases de datos del usuario.<br />

El sistema usa protocolos de comunicación<br />

estándar como TCP/IP y PPP.<br />

Usando la red inalámbrica, se simplifican<br />

los procedimientos de trabajo y hay<br />

nuevas posibilidades para la planificación<br />

de la mina . Las órdenes de trabajo que previamente<br />

eran distribuidas antes de comenzar<br />

el turno pueden ser distribuidas instantánea<br />

y directamente al equipo, creando<br />

más flexibilidad y adaptabilidad en la producción.<br />

Los planes de perforación diseñados<br />

con computadora que antes se cargaban<br />

manualmente en el RCS del equipo pueden<br />

transmitirse ahora vía inalámbrica, ahorrando<br />

tiempo y permitiendo cambios de<br />

último momento en el plan.<br />

El sistema también permite transferir<br />

los registros de perforación tan pronto se<br />

completa un ciclo o un pozo individual.<br />

Esto significa que datos geológicos y geomecánicos<br />

pueden ser compartidos instantáneamente<br />

en la organización y que se<br />

pueden adapatar los planes de perforación<br />

y voladura inmediatamente, cuando hace<br />

falta.<br />

Otro beneficio clave del RRA es la posibilidad<br />

de monitorear remotamente el<br />

status del equipo en tiempo real. También<br />

significa que tecnicos especializados de la<br />

HABLANDO<br />

mina o de <strong>Atlas</strong> <strong>Copco</strong> pueden resolver<br />

problemas a distancia.<br />

Capacidad de control remoto<br />

La función Teleremote del RCS usa la red<br />

inalámbrica de la mina, de 2,4 o 5,2 GHz<br />

de frecuencia y permite operar el equipo a<br />

distancia, incluyendo las funciones de perforación,<br />

nivelación, traslado y navegación<br />

del pozo por GPS.<br />

Se requiere un canal de comunicación<br />

dedicado, que garantice el ancho de banda<br />

y la respuesta requeridos para la operación<br />

del equipo en tiempo real. El módulo<br />

Teleremote un sistema de seguridad dedicado,<br />

independiente del RCS. Si se pierde<br />

el contacto entre el operador remoto y el<br />

equipo, este se apaga. Sistemas de seguridad<br />

adicionales, como los que detectan<br />

personas ingresando en el área de trabajo,<br />

también deben ser usados en combinación<br />

con el régimen de seguridad propio de la<br />

mina. M&C 3•09<br />

Dustin Penn es Manager de<br />

Línea de Productos, Blasthole<br />

Drills, en <strong>Atlas</strong> <strong>Copco</strong><br />

Drilling Solutions.<br />

Es responsable de marketing<br />

de productos y provee<br />

especificaciones maestras<br />

para el desarrollo de productos.<br />

email: dustin.penn@<br />

us.atlascopco.com<br />

19

NUEVA SOLUCIÓN<br />

para micropilotaje veloz<br />

<strong>Atlas</strong> <strong>Copco</strong> ha lanzado un nuevo<br />

micropilote autoperforante, el T111,<br />

que perfora y refuerza el pozo en una<br />

misma operación.<br />