a92 â USINAGE DE GRANDES PIÃCES - Makino Europe

a92 â USINAGE DE GRANDES PIÃCES - Makino Europe

a92 â USINAGE DE GRANDES PIÃCES - Makino Europe

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MAKINO FÊTE SON 70 E<br />

ANNIVERSAIRE<br />

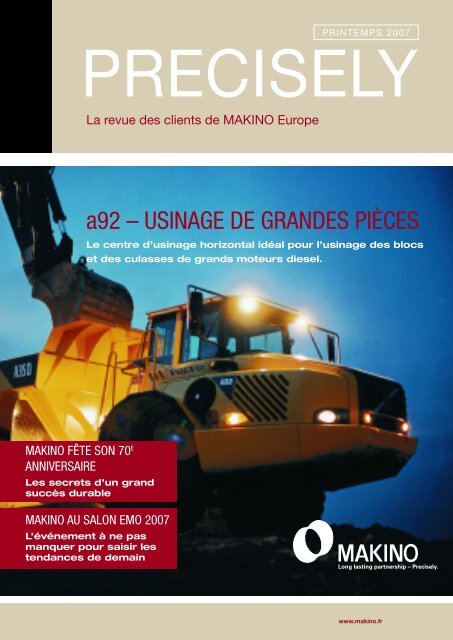

PRINTEMPS 2007<br />

PRECISELY<br />

La revue des clients de MAKINO <strong>Europe</strong><br />

<strong>a92</strong> – <strong>USINAGE</strong> <strong>DE</strong> GRAN<strong>DE</strong>S PIÈCES<br />

Le centre d’usinage horizontal idéal pour l’usinage des blocs<br />

et des culasses de grands moteurs diesel.<br />

Les secrets d’un grand<br />

succès durable<br />

MAKINO AU SALON EMO 2007<br />

L’événement à ne pas<br />

manquer pour saisir les<br />

tendances de demain<br />

Long lasting partnership – Precisely. .<br />

www.makino.fr

2<br />

P. Anders Ingemarsson<br />

Président&CEO de<br />

MAKINO <strong>Europe</strong><br />

CONTENTS<br />

Page 3|4<br />

70 ans<br />

Découvrez le<br />

premier CUH<br />

et la première<br />

machine à<br />

fraiser du Japon.<br />

Page 5|7<br />

Machine <strong>a92</strong><br />

Notre nouveau<br />

CUH pour<br />

grandes pièces.<br />

Cher lecteur,<br />

Il y a 70 ans, Tsunezo <strong>Makino</strong> (1903-2003) créait une entreprise de fabrication<br />

de petites machines à fraiser classiques. Partant d’une petite<br />

production avec seulement 15 employés, <strong>Makino</strong> est devenue une entreprise<br />

mondiale qui emploie 3400 personnes pour un chiffre d’affaires<br />

de plus d’un milliard de dollars. Malgré cette croissance, <strong>Makino</strong> est<br />

restée fidèle à ses racines et ses compétences clés, les technologies<br />

de fraisage et d’électroérosion.<br />

Au fil du temps, <strong>Makino</strong> n’a eu qu’une devise – la qualité avant tout –<br />

qui s’est constamment exprimée par une précision et une fiabilité<br />

supérieures. MAKINO <strong>Europe</strong> s’engage à les mettre en œuvre par une<br />

technologie de production de première qualité, main dans la main avec<br />

nos clients et par une volonté de devenir pour nos clients le premier<br />

partenaire en technologie de production de haute précision.<br />

Ce numéro de PRECISELY est bien sûr consacré à notre 70e anniversaire<br />

mais met également en lumière l’<strong>a92</strong>, notre nouveau centre<br />

d’usinage horizontal qui définit de nouveaux standards dans l’usinage<br />

des blocs et têtes de grands moteurs diesel. C’est au salon EMO<br />

2007 qu’il célébrera sa première européenne, un salon que nous<br />

présentons aussi en avant-première dans ce numéro.<br />

Au cours des 70 ans passés, les succès de <strong>Makino</strong> sont nés grâce<br />

aux nombreux clients satisfaits issus de diverses industries à travers<br />

le monde. Ce numéro raconte la formidable histoire de deux d’entre<br />

eux (Festool, un constructeur d’outils électriques et pneumatiques, et<br />

RPC Bramlage, un fabricant de produits d’emballage). Chez <strong>Makino</strong>,<br />

des clients satisfaits sont une raison de faire la fête plus importante<br />

que les 70 ans de l’entreprise.<br />

Sincères salutations,<br />

Page 8|9<br />

Étude de cas :<br />

Festool<br />

CUH <strong>Makino</strong><br />

pour outils<br />

électriques et<br />

pneumatiques.<br />

Page 10|11<br />

Étude de cas :<br />

RPC Bramlage<br />

Machines de<br />

électroérosion<br />

par enfonçage<br />

<strong>Makino</strong> pour emballages<br />

moulés<br />

par injection.<br />

Page 12|13<br />

Actualités<br />

Récentes<br />

installations<br />

de machines<br />

en <strong>Europe</strong>.<br />

Page 14|15<br />

EMO 2007<br />

Découvrez ce<br />

que propose<br />

<strong>Makino</strong> sur ce<br />

salon.

70<br />

ans<br />

LES SECRETS D’UN<br />

GRAND SUCCÈS<br />

Il y a 70 ans, Tsunezo <strong>Makino</strong> créait une entre-<br />

prise à Tokyo. Certainement pas la meilleure<br />

époque pour monter une affaire. 1937 vit éclater<br />

la guerre sino-japonaise et le Japon souffrait<br />

toujours de la dépression commencée au début<br />

des années 30. Dans de telles circonstances, on<br />

doutait de sa capacité à décoller. Mais elle réus-<br />

sit, et 70 ans plus tard, <strong>Makino</strong> est toujours aussi<br />

prospère et puissante comme son fondateur.<br />

Il s’est éteint en 2003 au bel âge de 100 ans !<br />

Un nom, une nature<br />

Qui était Tsunezo <strong>Makino</strong> ? Voici ce que<br />

Jiro <strong>Makino</strong>, président de <strong>Makino</strong> Milling<br />

Machine Co., peut dire de son père :<br />

« Il n’était pas ingénieur au départ, mais<br />

avait une singulière passion pour les<br />

machines. Il adorait discuter avec des<br />

spécialistes. » A l’évidence, Tsunezo<br />

<strong>Makino</strong> a su transmettre sa passion<br />

pour les machines et l’écoute de spécialistes<br />

aux employés de la société qu’il<br />

a créée. Au cours de ces décennies, le<br />

succès de <strong>Makino</strong> s’est largement forgé<br />

sur sa capacité à écouter ce que<br />

disent ses clients, existants et potentiels.<br />

De modestes débuts<br />

Tsunezo <strong>Makino</strong> et ses 15 employés ont<br />

commencé en fabriquant des machines<br />

à fraiser verticales manuelles. Étape significative<br />

en 1942, avec le nouveau nom<br />

<strong>Makino</strong> Vertical Milling Machine Works.<br />

Comme le souligne Jiro <strong>Makino</strong>, « aujourd’hui,<br />

les machines à fraiser se réfèrent<br />

toujours au modèle vertical mais<br />

apparemment; à cette époque, l’expression<br />

machine à fraiser semblait<br />

désigner la version horizontale. La<br />

société s’est lancée dans les machines<br />

verticales car, en affaire, mon père avait<br />

pour approche de dénicher les bons<br />

créneaux. Il s’est mis à faire des choses<br />

que les grandes sociétés ne faisaient<br />

pas à cette époque. Son idée était de<br />

construire des choses que les autres<br />

ne faisaient pas, et non de produire ce<br />

que tous les autres produisaient. C’est<br />

toujours notre philosophie aujourd’hui.<br />

» En 1945, <strong>Makino</strong> fit face aux même<br />

PRECISELY PRINTEMPS 2007<br />

Premier centre d'usinage<br />

à changement automatique d'outils du<br />

Japon en 1968.<br />

difficultés que les autres industriels<br />

japonais et dut prendre un nouveau<br />

départ à partir de rien. Mais la stratégie<br />

de la société de se concentrer sur les<br />

marchés des créneaux ouvrit la voie de<br />

l’expansion après-guerre.<br />

Des moules pour<br />

appareils-photo<br />

Après la guerre, le premier client à<br />

demander à <strong>Makino</strong> une machine à fraiser<br />

verticale fut Canon, entreprise voisine<br />

à Tokyo. <strong>Makino</strong> construisit aussi<br />

pour d’autres fabricants d’instruments<br />

optiques situés dans cette région (Pentax,<br />

Olympus et Konica par ex.). « A<br />

cette époque, on travaillait sur des machines<br />

à fraiser horizontales à basse<br />

vitesse, et personne au Japon ne construisait<br />

des machines verticales pouvant<br />

découper l’aluminium. Nous avons<br />

donc construit des machines qui répondaient<br />

aux exigences des fabricants<br />

d’appareils photo qui transposèrent la<br />

production des boîtiers des appareils<br />

sur des machines spéciales » précise<br />

Jiro <strong>Makino</strong>.<br />

De nombreuses<br />

premières<br />

Les premières années, <strong>Makino</strong> compta<br />

sur des machines importées. « L’un des<br />

traits de caractères de mon père était<br />

de vouloir acheter une nouvelle machine<br />

dès que l’entreprise gagnait de l’argent,<br />

même si les machines étrangères<br />

étaient extrêmement chères » indique<br />

Jiro <strong>Makino</strong>. C’était une stratégie à haut<br />

3

4<br />

risque mais elle a permis à <strong>Makino</strong> d’ouvrir<br />

la voie de la croissance. En 1951,<br />

l’entreprise mit au point sa première<br />

propre machine, une machine à fraiser<br />

conventionnelle, la série G. En 1953 lui<br />

succéda la C-25, une rectifieuse d’outils<br />

universelle de précision. 1958 fut une<br />

année cruciale. <strong>Makino</strong> lança les machines<br />

à fraiser verticales de sa série K,<br />

véritable succès, et mit au point la première<br />

machine à fraiser CN du Japon<br />

à l’aube de l’ère de la commande numérique.<br />

D’autres premières suivirent. En<br />

1966, <strong>Makino</strong> lança le premier centre<br />

d’usinage du Japon, considéré comme<br />

une première mondiale puisque les centres<br />

d’usinage sont originaire du Japon.<br />

Il s’ensuivit le premier centre d’usinage<br />

avec changeur automatique d’outil<br />

du Japon, en 1968, puis le premier système<br />

de fabrication flexible en 1972.<br />

L’expérience des<br />

moules et outils<br />

C’est au début des années 70 que<br />

<strong>Makino</strong> s’est forgé une réputation de<br />

fournisseur de machines-outils pour la<br />

fabrication de moules et outils. Après<br />

le premier choc pétrolier, l’industrie des<br />

machines-outils se trouvait dans une<br />

mauvaise passe mais les outilleurs et<br />

moulistes japonais florissaient. Et comme<br />

ils représentaient près de 90% des<br />

ventes de <strong>Makino</strong> au Japon, la société<br />

put relativement maintenir sa prospérité<br />

et progresser rapidement. Cette<br />

expansion s’accompagna de nombreuses<br />

innovations, par exemple le premier<br />

centre d’usinage vertical en 1976, la<br />

Tsunetso <strong>Makino</strong> et Nasatoshi Shimizu dans les années 1960.<br />

première machine CN d’électroérosion<br />

à fil en 1979 et la première machine CN<br />

d’électroérosion par enfonçage en 1980.<br />

On peut certainement qualifier de « partenariat<br />

de longue date » la relation de<br />

<strong>Makino</strong> avec les outilleurs et moulistes.<br />

Elle débuta après la guerre, lorsque les<br />

fabricants japonais d’appareils-photo<br />

commencèrent à exporter en grands<br />

nombres et cette relation est toujours<br />

solide aujourd’hui.<br />

Spécialiste de l’usinage<br />

grande vitesse<br />

Chez <strong>Makino</strong>, l’usinage grande vitesse<br />

remonte à 1984, lorsque fut introduite<br />

la première broche à grande vitesse.<br />

Recherchant un véritable usinage grande<br />

vitesse, <strong>Makino</strong> mit au point en 1989<br />

l’A55, un centre d’usinage hautement<br />

efficace, avec pour fonctions clés un<br />

refroidissement du cœur de la broche,<br />

une lubrification centrifuge et des guidages<br />

linéaires. <strong>Makino</strong> vécut une autre<br />

percée technologique en 1992 avec la<br />

technologie de coupe FF, « flush, fine<br />

and fast », disait le slogan.<br />

La première machine à fraiser CN du<br />

Japon dans les années 1960.<br />

Les secrets d’un succès<br />

Tsuyoshi Ema, directeur général du<br />

S.A.V. chez MAKINO <strong>Europe</strong>, rencontra<br />

Tsunezo <strong>Makino</strong> dans les années<br />

60. Il se souvient encore du conseil que<br />

lui donna le fondateur de <strong>Makino</strong> : « Une<br />

précision sans failles. Précision est<br />

synonyme de qualité. » Il s’agit là d’une<br />

définition succincte du succès de<br />

<strong>Makino</strong>. Jiro <strong>Makino</strong> révèle d’autres raisons<br />

: « Notre philosophie est d’apporter<br />

un niveau de liberté plutôt élevé.<br />

Nous recherchons les créneaux, que<br />

nous pouvons exploiter en octroyant<br />

à nos ingénieurs autant de liberté que<br />

possible. Nous tentons de renforcer la<br />

compétitivité de notre société, qui est<br />

de petite taille, en demandant à nos<br />

ingénieurs d’écouter directement les<br />

besoins des utilisateurs finaux. Telles<br />

sont les approches que nous avons<br />

toujours menées. » Les résultats sont<br />

impressionnants – 70 ans de succès<br />

dans les industries les<br />

plus diverses.<br />

La première machine à<br />

fraiser CN du Japon en 1958.

FAIRE LA COUVERTURE<br />

<strong>DE</strong> NOUVEAUX STANDARDS<br />

POUR L’<strong>USINAGE</strong> <strong>DE</strong> BLOCS<br />

ET <strong>DE</strong> CULASSES <strong>DE</strong> GRANDS<br />

MOTEURS DIESEL<br />

L’<strong>a92</strong> de <strong>Makino</strong><br />

contribue à<br />

diminuer les coûts<br />

de fabrication<br />

L’<strong>a92</strong> de <strong>Makino</strong> ouvre de nouvelles dimensions<br />

en matière de performances dans l’usinage de<br />

grandes pièces. Conçu pour offrir une rigidité<br />

inégalée, l’<strong>a92</strong> est le centre d’usinage horizontal<br />

idéal pour les blocs et têtes de grands moteurs<br />

diesel. Il autorise des forces de poussée élevées<br />

appliquées sur toute la zone de travail sans les<br />

contraintes habituelles. De telles performances<br />

se traduisent par une production d’une meilleure<br />

qualité, une grande flexibilité et une fiabilité<br />

impressionnante, le tout contribuant à diminuer<br />

les coûts de fabrication.<br />

PRECISELY PRINTEMPS 2007<br />

<strong>a92</strong><br />

Quelles industries<br />

pourront en profiter ?<br />

Cadet de la famille des équipements<br />

de production <strong>Makino</strong>, le centre d’usinage<br />

horizontal <strong>a92</strong> (CUH) est l’équipement<br />

idéal pour la fabrication de blocscylindres<br />

et de têtes des moteurs diesel<br />

à 6 cylindres alignés, généralement utilisés<br />

dans les camions. Mais la robustesse,<br />

la vitesse et la durabilité de l’<strong>a92</strong><br />

en font une option intéressante pour<br />

les ateliers de production dans la construction<br />

de machines agricoles, les<br />

équipements de construction, l’aérospatiale,<br />

les semi-conducteurs et les<br />

industries des champs pétrolifères. «<br />

La taille, la robustesse, la puissance et<br />

le couple de broche font de cette<br />

machine de 800 mm un outil puissant<br />

et stable » déclare M. Speetzen, directeur<br />

de MAKINO <strong>Europe</strong>. Ceci est particulièrement<br />

intéressant lorsqu’il est utilisé<br />

en combinaison avec la broche à<br />

couple élevé de 1009 Nm, idéal pour<br />

découper des pièces de production<br />

dans des métaux à usinage difficile.<br />

Axes conçus pour<br />

forte poussée<br />

Le design particulier de l’axe de l’<strong>a92</strong><br />

garantit la poussée et l’accélération<br />

requises pour produire des pièces dans<br />

du fer à graphite compact (CGI) destinées<br />

au marché des moteurs diesel.<br />

Comme le souligne Tim Jones « ce sera<br />

une technologie clé pour de nombreux<br />

ateliers de pièces de production » qui,<br />

dans un futur proche, seront confrontés<br />

à de nouvelles réglementations des<br />

moteurs diesel. Une course de 1520<br />

mm en X garantit les meilleures performances<br />

dans l’usinage de surfaces<br />

de contact dans les grands moteurs à<br />

6 cylindres alignés. L’<strong>a92</strong> autorise un<br />

processus d’usinage avec avance sans<br />

interruption dans le même sens axial<br />

axe au moyen d’une fraise en bout de<br />

large diamètre. Suite à la page 6<br />

5

6<br />

<strong>a92</strong><br />

Barre d’alésage hydrostatique : L’<strong>a92</strong> fournit la précision de positionnement, la concentricité<br />

et la finition de surface requis pour l’usinage de trous dans des vilebrequins. Le processus d’usinage<br />

peut être réduit puisqu’il est inutile d’installer une aléseuse de ligne dédiée.<br />

Taille et positionnement<br />

optimum de palettes<br />

L’<strong>a92</strong> présente une surface de bridage<br />

de 800x1000 mm capable de traiter des<br />

pièces à usiner d’un diamètre et d’une<br />

hauteur jusqu’à 1500 mm et d’un poids<br />

jusqu’à 2000 kg (3000 kg en option).<br />

Le changeur automatique de palettes<br />

sur l’<strong>a92</strong> permet un changement complet<br />

en 23 secondes seulement. La<br />

palette est positionnée avec une grande<br />

précision au moyen de quatre cônes,<br />

chacun d’eux intégrant un mécanisme<br />

de serrage. Les palettes sont sécurisées<br />

avec une force totale de 20 tonnes. Lors<br />

du changement, les quatre cônes sur la<br />

table produisent de puissants jets d’air<br />

empêchant l’entrée de copeaux. Les<br />

brides fixant la palette sur la table d’indexage,<br />

sont spécialement placées<br />

pour exécuter un usinage haute poussée<br />

inégalé aux extrémités supérieures<br />

de l’axe Y. La précision du positionnement<br />

d’indexage est de +/– 2 secondes<br />

avec une précision de répétabilité de<br />

+/– 1 seconde.<br />

Outil à outil rapide<br />

L’<strong>a92</strong> offre la meilleure capacité de<br />

changement d’outil. D’une capacité de<br />

40 outils, le changeur automatique<br />

d’outil standard peut manipuler des<br />

outils d’un diamètre maximal de 350 mm<br />

et d’une longueur de 900 mm. La durée<br />

outil à outil est de 1,7 seconde. Le chan-<br />

geur peut être réglé sur trois vitesses<br />

différentes. Grande vitesse est le réglage<br />

normal. Vitesse moyenne ou basse<br />

vitesse sont mieux adaptées au<br />

changement d’outils lourds ou<br />

non équilibrés ou de palpeurs<br />

de mesure. Ceci n’affecte pas<br />

la durée de l’usinage puisque<br />

la détection d’un outil brisé se<br />

fait lorsque le changeur est en<br />

position stand-by. La tête de<br />

mesure se rétracte en dessous<br />

de la surface de la table si bien<br />

qu’il n’y a pratiquement aucunes<br />

interférences lors de l’usinage. Une<br />

fois l’usinage terminé, l’outil retourne<br />

toujours à sa position initiale pour faciliter<br />

la confirmation des outils changés<br />

et diminuer le risque de placer les outils<br />

dans le mauvais pot. Une station de<br />

chargement d’outil est également prévue<br />

pour garantir un remplacement sûr<br />

et efficace de l’outil. Des changeurs<br />

automatiques plus grands, de 92 à 316,<br />

sont aussi disponibles.<br />

Pas de problèmes<br />

de copeaux<br />

L’usinage à grande vitesse génère de<br />

grandes quantités de copeaux. Pour un<br />

enlèvement efficace, la chambre d’usinage<br />

de l’<strong>a92</strong> se constitue presque<br />

entièrement de panneaux inclinés et<br />

un agent réfrigérant est dispersé depuis<br />

la tête de la broche et du plafond pour<br />

Ultra précision<br />

L’<strong>a92</strong> présente un standard de positionnement<br />

extrêmement précis de<br />

+/– 0,0025 mm (sans échelle lináire) et<br />

de +/– 0,0020 mm (avec échelle linéaire).<br />

Les standards de répétabilité sont<br />

respectivement de +/– 0,0015 mm et<br />

+/– 0,0010 mm. La grande précision de<br />

contournage de l’<strong>a92</strong> présente d’autres<br />

avantages. En général, les pièces de<br />

machine sont produites dans des opérations<br />

d’alésage impliquant l’emploi de<br />

plusieurs outils, qui nécessitent du temps<br />

et des efforts pour assurer maintenance<br />

et gestion des outils. Le contournage,<br />

en revanche, permet d’usiner des trous<br />

de différents diamètres avec un seul<br />

outil. Les opérations d’usinage auparavant<br />

réalisées sur un tour sont obtenues<br />

par contournage sur CUH <strong>a92</strong>, avec une<br />

meilleure efficacité du site et des temps<br />

d’équipement considérablement réduits.<br />

Fraisage circulaire avec la fonction<br />

GI.3-Control

chasser les copeaux vers une gouttière centrale placée directement sous la table.<br />

Un système de filtrage intégré dans le convoyeur élévateur de copeaux garantit<br />

une circulation constante de réfrigérant propre. Toutes ces fonctionnalités maintiennent<br />

la chambre d’usinage exempte de copeaux.<br />

Technologie SmartTool<br />

Il est possible d’étendre plus encore les performances de l’<strong>a92</strong> en utilisant les outils<br />

SmartTool de <strong>Makino</strong> – des outils uniques, d’une grande flexibilité, qui éliminent<br />

certaines étapes de fabrication, rendent superflus les outils multiples et les rééquipements,<br />

réduisent les temps de cycles et diminuent les coûts tout en améliorant<br />

la qualité de l’usinage et le rendement opérationnel. Sur l’<strong>a92</strong>, par exemple,<br />

les outils SmartTools permettent le meulage de la surface de contact des blocscylindres<br />

et des têtes et l’aiguisage de l’alésage du cylindre, rendant superflu<br />

l’emploi de machines spéciales. L’<strong>a92</strong> offre également la précision de positionnement,<br />

la concentricité et la finition de surface requises pour l’usinage de trous dans<br />

des vilebrequins, rendant inutile l’installation d’une aléseuse de ligne dédiée.<br />

Facilité d’utilisation<br />

En dépit de toutes ces fonctionnalités sophistiquées, l’<strong>a92</strong> est d’une facilité<br />

d’utilisation exceptionnelle. Le déplacement de la broche côté opérateur facilite le<br />

contrôle d’une éventuelle usure des outils ou la fixation d’instruments de mesure.<br />

L’<strong>a92</strong> dispose d’une porte anti-projections et d’un plafond à grande ouverture<br />

permettant de charger les pièces de forme irrégulière directement sur une palette<br />

au moyen d’une grue. Le plafond s’ouvre pour laisser la lumière entrer dans la<br />

chambre d’usinage pour une meilleure visibilité lors des travaux d’équipement.<br />

Une conception à deux panneaux allège les portes coulissantes et facilite leur<br />

ouverture ou fermeture d’une seule main, les portes coulissantes frontales<br />

s’ouvrant sur 2100 mm pour un chargement et un déchargement plus faciles des<br />

grandes pièces. « Dernière chose, et pas des moindres », l’<strong>a92</strong> se distingue par<br />

une maintenance et une inspection aisées en raison du placement en un seul endroit<br />

des unités nécessitant un contrôle quotidien du niveau d’huile ou de la pression<br />

de l’air. Toutes les fonctions idéales des capacités de fabrication étendues dans<br />

les industries ciblées.<br />

Options de la broche<br />

L’<strong>a92</strong> présente une vitesse d’avance de 50 m/min et un taux d’accélération/de<br />

décélération de 0,4 G. Équipé d’axes X-Y-Z de 1500x1250x1350 mm, il est<br />

fourni avec une broche de 10 000 tr/min en standard. Elle génère une puissance<br />

en sortie de 35 kW sans grandes vibrations et convient parfaitement au<br />

traitement de diverses opérations d’usinage, depuis les pièces en fonte de<br />

grand volume pour les automobiles, les équipements de construction et les<br />

machines agricoles jusqu’aux composants en acier et en aluminium. L’<strong>a92</strong><br />

peut aussi être équipé d’une broche à couple élevé de 1009 Nm – une performance<br />

sans précédent pour une construction sans engrenages qui intègre<br />

la broche et le rotor du moteur d’entraînement. Autre option, la broche grande<br />

vitesse de 20 000 tr/min présente le système unique de refroidissement du cœur<br />

de la broche et de lubrification centrifuge <strong>Makino</strong> qui permet de minimiser<br />

la distorsion thermique en course grande vitesse et de maintenir un degré<br />

de précision élevé, même pendant de longues périodes d’usinage continu.<br />

PRECISELY PRINTEMPS 2007<br />

Pièces du train<br />

d’atterrissage<br />

d’un avion (Aluminum)<br />

7

8<br />

Festool<br />

DU CONCEPT AU CLIENT :<br />

FIABILITÉ SUR TOUTE LA LIGNE<br />

Festool, fabricant d’outils électriques et<br />

pneumatiques situé dans le sud-ouest de<br />

l’Allemagne, envisageait le lancement d’un<br />

nouveau produit, à savoir une fraiseuse DF500.<br />

Figurant au TOP 100 des PME allemandes,<br />

Festool est réputé pour ses outils de précision,<br />

conçus au départ pour les utilisateurs profes-<br />

sionnels. De tels outils doivent être réalisés<br />

dans le respect des critères de qualité les plus<br />

stricts. Ayant confiance en la technologie,<br />

l’expertise et les conseils de <strong>Makino</strong>, Festool<br />

lui a confié la réalisation de la DF 500.<br />

Festool a acheté quatre centres d’usinage horizontaux de type a51 ainsi que deux a61.<br />

Résultats insatisfaisants<br />

et temps d’immobilisation<br />

Certains composants, comme le carter<br />

de la boîte de vitesse et la bride du nouvel<br />

outil, devaient être fabriqués avec<br />

une précision encore plus grande qu’auparavant.<br />

Responsable de l’usinage chez<br />

Festool à Neidlingen, Stefan Ruoß précise<br />

que les centres d’usinage existants<br />

n’étaient pas à la hauteur. Non seulement,<br />

ils avaient souffert de surchauffe<br />

lors des courses d’essai et de lots<br />

pilotes mais nécessitaient également<br />

de fréquentes modifications. « C’était<br />

l’ensemble du processus qui était instable<br />

» déclare Stefan Ruoß « et pas assez<br />

automatisé pour garantir une production<br />

stable et réussie des composants dont<br />

nous avions besoin. » De plus, des paliers<br />

endommagés avaient provoqué<br />

un dysfonctionnement des broches sur<br />

les machines existantes après quelques<br />

milliers d’heures seulement. D’où des<br />

périodes d’immobilisation, des pertes<br />

de production et un plan de gestion de<br />

crise coûteux impliquant des équipes<br />

de fins de semaine et des réserves de<br />

stocks.

De sévères exigences<br />

Festool décida d’investir dans de nouveaux<br />

centres d’usinage pour la production<br />

de pièces destinées à la DF 500.<br />

Le cahier des charges incluait un magasin<br />

d’outils d’une capacité de stockage<br />

de plus de 60 outils, une surface de<br />

bridage de 400x400 mm, une précision<br />

de positionnement de 0,005 mm et une<br />

broche puissante, résistante à l’usure<br />

et à la longévité éprouvée. Critères imposés,<br />

une durée de disponibilité de<br />

95% et une capacité de redondance.<br />

Mais comme le dit Stefan Ruoß, l’important<br />

n’était pas la question de centres<br />

d’usinage horizontaux ou verticaux.<br />

Décision en faveur<br />

de <strong>Makino</strong><br />

Après analyse du marché, Festool a<br />

finalement choisi l’a51 de <strong>Makino</strong>. Les<br />

facteurs clés qui ont fait pencher la<br />

balance en sa faveur étaient la longue<br />

vie, la précision et la fiabilité de la broche<br />

que <strong>Makino</strong> a lui-même développée et<br />

construite, la précision éprouvée de la<br />

broche à montage horizontal avec gouttière<br />

pour chute verticale des copeaux<br />

et réfrigérant exempt de copeaux sans<br />

oublier la facilité d’accès à la chambre<br />

d’usinage. Festool a également été<br />

impressionné par les solutions d’équipement<br />

de <strong>Makino</strong> par mécanisme de serrage<br />

permettant à un seul mécanicien<br />

d’équiper facilement plusieurs machines,<br />

sans perte de productivité. Festool avait<br />

tout d’abord émis quelques réserves<br />

quant à un abandon de ses centres<br />

d’usinage existants « made in Germany<br />

» au profit d’un système japonais,<br />

car il fallait changer d’unité de commande,<br />

passer d’une Siemens 840D à<br />

une CNC Fanuc. Mais ces réserves se<br />

révélèrent infondées puisque cette conversion<br />

s’est déroulée sans aucuns problèmes.<br />

Un fonctionnement<br />

24 h sur 24<br />

La première a51 fut installée et mise en<br />

service en quelques mois seulement,<br />

grâce à l’excellent support technique<br />

de <strong>Makino</strong>. Des changements personnalisés<br />

des systèmes de commande,<br />

par exemple, ont été apportés en un rien<br />

de temps. Peu après la production en<br />

série de la fraiseuse de goujons DF 500,<br />

Festool était certain d’avoir misé sur la<br />

bonne carte. Un boom des ventes imposait<br />

une augmentation des capacités<br />

de production, et comme la <strong>Makino</strong> a<br />

51 apportait satisfaction, Festool<br />

Un véritable succès commercial :<br />

La fraiseuse Festool Domino DF 500 Q<br />

PRECISELY PRINTEMPS 2007<br />

commanda cinq autres machines <strong>Makino</strong>.<br />

Si la première a51 fonctionnait au<br />

début avec une seule équipe par jour,<br />

les six machines <strong>Makino</strong> actuellement<br />

en service (4 a51 et 2 a61) tournent en<br />

trois-huits – la fiabilité <strong>Makino</strong> 24 heures<br />

sur 24.<br />

Support et boîtier de la DF 500 Q<br />

Sept éléments de la fraiseuse Festool<br />

Domino sont usinés sur des centres d’usinage<br />

horizontaux <strong>Makino</strong>.<br />

.<br />

Un support technique<br />

de confiance<br />

Après coup, Stefan Ruoß est très<br />

satisfait de l’approche professionnelle<br />

et engagée de <strong>Makino</strong>. La présentation<br />

et le concept d’installation<br />

ont tous deux renforcé Festool<br />

dans sa conviction que <strong>Makino</strong><br />

avait la machine dont ils avaient<br />

besoin. Et bien plus encore. Comme<br />

le dit Stefan, « la seule robustesse<br />

des machines-outils n’était<br />

pas le facteur décisif. Un support<br />

technique de qualité pour l’intégration<br />

de la machine dans le processus<br />

des tâches, un S.A.V. de confiance<br />

sont tout aussi essentiels.<br />

» Comme lui et ses collègues ont pu<br />

le constater, <strong>Makino</strong> les ont fournis.<br />

www.festool.de<br />

9

10<br />

RPC Bramlage<br />

<strong>DE</strong> BEAUX MOULES<br />

<strong>DE</strong> HAUTE QUALITÉ<br />

Les produits d’emballages fabriqués<br />

par RPC Bramlage sont, par leur forme,<br />

des produits high-tech qui offrent une<br />

forte valeur de reprise. Ils sont tellement<br />

séduisants qu’on ne peut s’empêcher<br />

de les réutiliser. Afin de répondre à ces<br />

exigences en toute fiabilité, la division<br />

Fabrication d’outils de RPC fait appel<br />

aux machines d’électroérosion<br />

par enfonçage de <strong>Makino</strong> pour la<br />

production de millions d’emballage<br />

moulés par injection.<br />

Le département Design et construction<br />

/Fabrication d’outils de RPC Bramlage<br />

est au service de 6 autres sociétés<br />

européennes du groupe RPC. Près de<br />

70 % du capital humain est déployé<br />

pour ces sociétés et 30% de ces capacités<br />

sont alloués aux clients des industries<br />

de l’automobile, électrique, de la<br />

papeterie ainsi que d’autres secteurs.<br />

Cette division se consacre essentiellement<br />

au développement et au design<br />

d’articles, à l’harmonisation des coloris,<br />

à la production pilote et à la réparation<br />

d’outils spéciaux. 77 collaborateurs de<br />

talent travaillent en général en deux équipes,<br />

ou 24 heures sur 24 si besoin est.<br />

Production de masse<br />

Cette division produit des outils de tous<br />

types, depuis les plus simples jusqu’aux<br />

outils à cavités multiples pour mouleuses<br />

par injection avec force de serrage<br />

élevée et empilage de moules pour<br />

pièces de grande surface. La durée de<br />

vie exigée pour des outils de ce type –<br />

sans perte de qualité du composant<br />

moulé par injection<br />

– est de<br />

50 à 100 millions<br />

de pièces. Jusqu’à<br />

ce jour, la plus petite série<br />

comprenait 600 pièces moulées et<br />

la plus grande plusieurs milliards. 21<br />

machines-outils à CNC sont en service,<br />

dont cinq utilisées pour l’électroérosion<br />

par enfonçage. Quatre d’entre elles sont<br />

des machines <strong>Makino</strong> (une EDNC32, une<br />

EDNC64 et deux EDNC65) et l’autre<br />

machine est utilisée pour les réparations<br />

et d’autres opérations sans grande exigence<br />

de précisions. Tous ces systèmes<br />

sont des modèles standard.<br />

Ce qui compte,<br />

c’est la précision<br />

Barquettes de margarine à parois minces,<br />

produites avec des tailles d’outils de<br />

600x500x600 mm, ou des composants<br />

à cavités multiples de 200x200x200<br />

mm sont des exemples typiques de<br />

pièces moulées sur machines d’électroérosion<br />

sur systèmes EDNC. « Ce qui<br />

Meik Küstermann, responsable de la division<br />

Fabrication d’outils chez RPC Bramlage : « <strong>Makino</strong><br />

a démontré avec conviction sa capacité à augmenter<br />

la productivité et améliorer la qualité de surface. »

compte, c’est la précision des contours<br />

» dit Meik Küstermann, responsable de<br />

la division. Un bon exemple de production<br />

filigrane est une bague.de raccord<br />

pour distributeur de gel douche. « Les<br />

géométries des électrodes d’outils de<br />

ce type ne peuvent pas être réalisées<br />

par fraisage » indique M. Küstermann.<br />

De plus, l’automatisation ne joue pas de<br />

rôle vraiment essentiel dans l’usinage<br />

par enfonçage puisque, dans la majorité<br />

des cas, le nombre d’électrodes par<br />

moule à injection est faible.<br />

Des performances<br />

convaincantes<br />

Fin 2004, RPC décida d’acheter deux<br />

autres systèmes <strong>Makino</strong>. L’EDNC65<br />

était le modèle favori car l’interface<br />

homme-machine était connue, approuvée<br />

et facile à utiliser. Les employés<br />

s’étaient familiarisés avec les fonctions<br />

de l’unité de commande à CNC à écran<br />

tactile, par exemple, aucune révision<br />

n’était donc requise. « De plus, <strong>Makino</strong><br />

a démontré avec conviction la plus<br />

grande productivité et la meilleure qualité<br />

de surface de la EDNC65 en comparaison<br />

avec la EDNC64 achetée en<br />

1992 » explique Meik Küstermann. Last<br />

but not least, le délai de livraison de huit<br />

semaines, difficile de faire mieux, était<br />

un autre point en faveur de <strong>Makino</strong>. Commandées<br />

en novembre 2004, la première<br />

des deux EDNC65 fut installée et mise<br />

en service en janvier 2006. La seconde<br />

fut commandée au printemps 2005. Les<br />

temps de cycle de la EDNC65 étaient<br />

de 30 à 40% plus courts que ceux sur<br />

la EDNC64 et le volume de réusinage<br />

des pièces moulées fut réduit d’environ<br />

un tiers. Ces performances accrues<br />

furent déterminées par des outils destinés<br />

à certains pots de crème, pour lesquels<br />

nous disposons de chiffres fiables.<br />

Une meilleure répétabilité<br />

La précision des pièces manufacturées<br />

à Lohne n’était qu’un résultat indirect<br />

de la précision de positionnement plus<br />

élevée de la nouvelle machine. Même<br />

l’ancienne machine offrait une précision<br />

de 0,01 mm. L’amélioration de la répétabilité<br />

a été plus importante. « Une telle<br />

augmentation de la répétabilité garantit<br />

que nos électrodes sont de formes, de<br />

dimensions et de tolérances presque<br />

identiques si bien que les pièces moulées<br />

sont en fait identiques. » ajoute M.<br />

Küstermann. La grande qualité de surface,<br />

autre argument critique, est garantie<br />

par les deux EDNC65 – le résultat<br />

de l’optimisation des unités d’avance et<br />

d’une technologie de générateurs de<br />

pointe. La division Fabrication d’outils<br />

est absolument ravie des performances<br />

économiques des nouvelles machines<br />

d’électroérosion par enfonçage <strong>Makino</strong><br />

et de leurs qualités d’usinage.<br />

Toujours en quête d’idées :<br />

RPC Bramlage GmbH en quelques mots<br />

Située à Lohne, en Allemagne, RPC Bramlage GmbH est une société affiliée<br />

à la multinationale RPC Group Plc. La société produit des emballages moulés<br />

par injection et par soufflage pour pots de crèmes, bâtons de rouge à lèvres,<br />

distributeurs de sucrettes et de confiseries, distributeurs de comprimés, couvercles<br />

et bouchons pour l’industrie cosmétique et pharmaceutique, pour<br />

nettoyants domestiques et produits chimiques ainsi que pour l’industrie alimentaire<br />

– des pièces déjà tenues en main par presque tout un chacun à travers<br />

l’<strong>Europe</strong>.<br />

Les équipements techniques chez RPC Bramlage comportent des postes de<br />

CAO/FAO, de fraisage et de perçage à commande CNC, des rectifieuses planes<br />

et cylindriques, des machines d’électroérosion, des mouleuses à injection à<br />

force de serrage jusqu’à 1000 tonnes, des mouleuses par soufflage ainsi que<br />

des mouleuses à injection multi-composants. Par ailleurs, ils travaillent avec<br />

des machines tampographiques, sérigraphiques et pour impression offset,<br />

les lignes d’assemblage ainsi que les lignes de gaufrage et d’étiquetage.<br />

www.rpc-bramlage.de<br />

PRECISELY PRINTEMPS 2007<br />

Machine d’électroérosion<br />

par<br />

enfonçage EDNC65<br />

Les moules peuvent être réalisés<br />

avec une grande précision, une<br />

superbe finition de surface, et<br />

surtout, une exceptionnelle efficacité<br />

sur l’EDNC65. La cellule<br />

d’usinage entièrement automatisée<br />

permet l’usinage par enfonçage<br />

d’outils simples et multi-composants,<br />

d’outils à cavités multiples,<br />

et de matrices en carbure<br />

d’un poids jusqu’à 1500 kg.<br />

Surface de bridage mm 800 x550<br />

Axe X mm 650<br />

Axe Y mm 450<br />

Axe Z mm 350<br />

Pratiquement toute personne vivant en<br />

<strong>Europe</strong> centrale a tenu entre ses mains<br />

l’une de ces pièces : emballages pour les industries<br />

cosmétique, médicale et alimentaire (photo : RPC)<br />

Des pièces de ce type ne nécessitent<br />

pas un fraisage : électrodes de moulage par<br />

injection pour l’industrie de l’hygiène et des soins du<br />

corps (photo : <strong>Makino</strong>).<br />

11

ACTUALITÉS<br />

Wild&Küpfer AG, Technologie de moulage par<br />

injection, technologie médicale, Suisse (Schmerikon)<br />

Ce nouveau client suisse a encore amélioré ses processus de production avec l’achat<br />

d’une V56-5XB. Ce fabricant de composants plastiques pour l’industrie de biens<br />

de consommation a trouvé dans le catalogue <strong>Makino</strong> des solutions convaincantes<br />

pour diverses opérations d’usinage. L’usinage alterné en trois et en cinq axes pour<br />

la production d’électrodes de cuivre et l’usinage dur 3D est complété par un robot<br />

de chargement entièrement automatisé. Le client était déjà très satisfait à la phase<br />

du projet où la machine <strong>Makino</strong> augmente encore plus le niveau de précision dans<br />

la production de matrices et de moules.<br />

ae metallbearbeitung untersuhl gmbh & co. kg,<br />

ae group, Allemagne (Gerstungen)<br />

La vitesse n’est pas de l’ordre du surnaturel mais des grands nombres de pièces exigent<br />

des machines puissantes. C’est pourquoi ae group, sous-traitant de l’industrie<br />

automobile, a décidé d’acquérir une a61 en vue d’étendre son site de production.<br />

Le centre d’usinage à grande vitesse est le sixième de ce type dans le parc de<br />

machines. Utilisant ce système, ce spécialiste du moulage sous pression de l’aluminium<br />

continue de se concentrer sur l’usinage de pièces. Ce qui frappe, c’est la capacité<br />

de processus de la machine <strong>Makino</strong>. De plus, ae group peut se réjouir de plusieurs<br />

années d’une excellente expérience avec les produits <strong>Makino</strong>.<br />

Forges de Bologne/Manoir Industrie,<br />

France (Parthanay)<br />

Une machine robuste, travaillant en toute fiabilité même dans les pires conditions<br />

de stress, voilà ce dont les Forges de Bologne avaient besoin pour leur site français.<br />

C’est la raison pour laquelle ils ont choisi une a71 de chez <strong>Makino</strong>. Ce fabricant de<br />

composants de turbines et de moteurs d’avion s’est spécialisé dans l’usinage de<br />

matériaux à haute résistance, et donc difficile à découper, comme l’inconel, un alliage<br />

de nickel, de chromium et de fer, qui sont utilisés lorsque les composants sont soumis<br />

à des charges et des contraintes extrêmes. Dans ce contexte, les critères décisifs<br />

qui firent pencher la balance en faveur de <strong>Makino</strong> étaient la technologie convaincante<br />

de sa broche et le haut niveau de rigidité de la machine.<br />

Albert Ziegler GmbH & Co. KG,<br />

Allemagne<br />

(Giengen/Brenz)<br />

Avec son magasin de 10 palettes,<br />

la nouvelle a81, répondra plus rapidement<br />

aux besoins de Giengen,<br />

petite ville de Bade-Wurtemberg.<br />

C’est ici qu’ Albert Ziegler, avec<br />

l’aide de <strong>Makino</strong>, construit des camions<br />

de pompiers et des équipements<br />

pour secouristes. Les machines<br />

pourront ainsi démontrer l’une de leurs forces : une flexibilité maximale. Albert<br />

Ziegler en apporte la preuve depuis des décennies. Le plus ancien des trois centres<br />

d’usinage tourne pratiquement sans arrêt depuis 28 ans. C’est cette « course d’endurance<br />

», combinant fiabilité et disponibilité qui ont fait pencher la balance en faveur<br />

de la machine <strong>Makino</strong>.<br />

12<br />

Rossi Motoriduttori,<br />

Italie (Modène)<br />

Le meilleur moyen de convaincre des<br />

clients est une démonstration de visu<br />

des performances. C’est précisément<br />

ce qui s’est produit chez le constructeur<br />

de machines de chantiers Rossi<br />

Motoriduttori : des années durant, cette<br />

société s’est contentée de trois centres<br />

d’usinage horizontal A88e et envisageait<br />

d’autres investissements dans<br />

un système <strong>Makino</strong>. Le personnel de<br />

chez Rossi avait à l’esprit deux centres<br />

d’usinage aux performances plus<br />

qu’éprouvées. Toutefois, même si «<br />

seule » une a81M avec palette de<br />

630x630 était à disposition pour des<br />

essais sur le site, cette machine séduisit<br />

immédiatement le client par sa<br />

grande puissance, son efficacité et son<br />

couple de broche. Cette brève apparition<br />

se solda par deux commandes<br />

supplémentaires de la version M.

MTO Metalltechnik<br />

Offenburg GmbH,<br />

Allemagne (Offenburg)<br />

Ils avaient consciencieusement fait leurs<br />

devoirs et bien comparé les machines.<br />

Finalement, ils ont choisi de travailler<br />

avec <strong>Makino</strong>. Une précision et une fiabilité<br />

élevées, tels étaient les critères les<br />

plus importants pour les décideurs de<br />

chez MTO à Offenbourg – un fournisseur<br />

de composants mécaniques<br />

de haute qualité pour les secteurs<br />

industriels des télécommunications,<br />

la médecine, l’optique<br />

et l’aérospatiale. <strong>Makino</strong> était en<br />

mesure de proposer les quatre<br />

solutions optimales pour la fabrication<br />

de ces composants de haute précision<br />

et fournit deux centres d’usinage a51<br />

en février et en avril. Ces machines sont<br />

principalement utilisées pour les alliages<br />

légers, tels que l’aluminium et les alliages<br />

lourds métalliques non ferreux mais<br />

également pour les aciers inoxydables<br />

fortement alliés.<br />

BITZER Kühlmaschinenbau<br />

GmbH, Allemagne<br />

(Rottenburg)<br />

Depuis plus de 70 ans, le groupe BITZER<br />

produit des compresseurs, des unités<br />

de condensation et des récipients sous<br />

pression « Made in Germany ». Les machines<br />

<strong>Makino</strong> contribuent activement<br />

à ce succès. Les dernières acquisitions<br />

en date sont deux a81 et un a71 pour<br />

la production de compresseurs à pistons<br />

sur le site de Schkeuditz et un<br />

A88e pour l’usinage de compresseurs<br />

à vis à Rottenbourg. Les décideurs<br />

de chez BITZER n’ont pas pris<br />

les choses à la légère et ont testé de<br />

nombreuses machines de constructeurs<br />

allemands. C’est finalement <strong>Makino</strong> qui<br />

prit l’avantage sur ses concurrents,<br />

grâce au haut niveau de précision et de<br />

disponibilité de ses machines.<br />

Parker Hannifin<br />

GmbH & Co KG,<br />

Germany (Chemnitz)<br />

C’est sans doute le haut niveau de qualité<br />

des produits <strong>Makino</strong> qui ont convaincu<br />

les décideurs de chez Parker<br />

Hannifin. Cinq machines sont déjà depuis<br />

des années en service chez ce constructeur<br />

spécialiste des technologies<br />

d’entraînement et de commande, et une<br />

sixième viendra les rejoindre prochainement<br />

ce printemps. La précision extrêmement<br />

élevée que requiert la production<br />

de carters pour pompes à engrenage<br />

est réalisée par un A88e sur le<br />

site de Chemnitz. Parker Hannifin est<br />

l’un des plus grands constructeurs dans<br />

ce secteur industriel, avec un chiffre<br />

d’affaires annuel de plus de 9 millions<br />

de dollars et plus de 50 000 employés<br />

à travers le monde.<br />

VAT Vakuumventile AG,<br />

Suisse (Haag)<br />

Les technologies de garnitures originaires<br />

de Suisse se sont forgées une bonne<br />

réputation dans ce secteur industriel.<br />

Le groupe VAT est renommé pour ses<br />

soupapes à vide et a réussi à s’implanter<br />

de lui-même sur l’exigeant marché<br />

japonais, grâce à la proverbiale qualité<br />

suisse. Depuis 1989, les machines de<br />

<strong>Makino</strong> ont maintes et maintes fois contribué<br />

à ce succès. Leur dernière acquisition<br />

fut une a71 qui, entre autres, réalise<br />

une superbe précision de surface.<br />

Cette machine de série a1 sera en bonne<br />

compagnie puisque, au total, sept<br />

systèmes <strong>Makino</strong> sont en service chez<br />

le constructeur suisse. VAT est ainsi en<br />

mesure de satisfaire aux critères les plus<br />

stricts et aux exigences du client.<br />

PRECISELY PRINTEMPS 2007<br />

MAKINO <strong>Europe</strong> GmbH<br />

Essener Bogen 5<br />

22419 Hamburg, Allemagne<br />

Tél. : +49(0)40/29809 -0<br />

Fax : +49(0)40/29809 -400<br />

www.makino.de<br />

<strong>Makino</strong> GmbH<br />

Business Unit Production Machinery<br />

Essener Bogen 5<br />

22419 Hamburg, Allemagne<br />

Tél. : +49(0)40/29809 -0<br />

Fax : +49(0)40/29809 -400<br />

www.makino.de<br />

<strong>Makino</strong> GmbH<br />

Business Unit Die and Mould<br />

Kruichling 18<br />

73230 Kirchheim unter Teck, Allemagne<br />

Tél. : +49(0)7021/503-0<br />

Fax : +49(0)7021/503-400<br />

www.makino.de<br />

<strong>Makino</strong> GmbH<br />

Business Unit Services<br />

Essener Bogen 5<br />

22419 Hamburg, Allemagne<br />

Tél. : +49(0)40/29809 -0<br />

Fax : +49(0)40/29809 -400<br />

www.makino.de<br />

<strong>Makino</strong> Italia S.r.l.<br />

Via Codognino Laudense, 40<br />

26854 Cornegliano (LO), Italie<br />

Tél. : +39(0)371/697211<br />

Fax : +39(0)371/428147<br />

www.makino.it<br />

<strong>Makino</strong> France S.A.S.<br />

Z.A. Les Bordes<br />

21, rue Gustave Madiot<br />

91923 Bondoufle Cedex<br />

Tél. : +33(0)1.69.11.63.96<br />

Fax : +33(0)1.69.11.63.99<br />

www.makino.fr.<br />

<strong>Makino</strong> s.r.o.<br />

Praha, République Tchèque<br />

Tél. : +420(0)220105525<br />

www.makino.cz<br />

<strong>Makino</strong> s.r.o.<br />

Kolmá 4<br />

85101 Bratislava, Slovaquie<br />

Tél. : +421(0)268249110<br />

Fax : +421(0)268249133<br />

www.makino.sk<br />

Headquarters<br />

<strong>Makino</strong> Milling Machine Co., Ltd.<br />

3–19 Nakane 2-chome, Meguro-ku<br />

Tokyo 152-8578, Japon<br />

Tél. : +81(0)337171151<br />

Fax : +81(0)337252105<br />

www.makino.co.jp<br />

13

14<br />

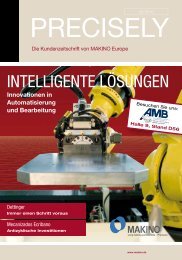

EMO 2007<br />

Hall 12, stand C04<br />

i Grinder G5: Usinage simultané en 5 axes de pièces en titane.<br />

MAKINO FAIT L’ACTUALITÉ<br />

<strong>Makino</strong> fera assurément la une des journaux au salon<br />

EMO 2007 (17 – 22 septembre). Non seulement, on<br />

pourra admirer en première européenne le centre<br />

d’usinage horizontal <strong>a92</strong>, qui définira de nouveaux<br />

standards, mais <strong>Makino</strong> se concentrera sur l’usinage<br />

en cinq axes, l’automatisation et les technologies de<br />

coupe à usage industriel et mettra en lumière son<br />

centre d’innovations MOLD SHOP OF THE FUTURE.<br />

Découvrez en avant-première ce que vous réserve<br />

<strong>Makino</strong> sur le salon EMO.<br />

Usinage en 5 axes<br />

Les clients en aérospatiale, équipements<br />

médicaux, optique et automobile exigent<br />

de plus en plus l’usinage en 5 axes<br />

de composants en aluminium, en titane<br />

ou dans un alliage spécial. Les deux<br />

centres d’usinage <strong>Makino</strong><br />

exposés au salon EMO<br />

2007, l’a61-5XR et l’a81M,<br />

satisfont aux sévères exigences<br />

imposées par ces industries tout en présentant<br />

de faibles coûts d’installation<br />

a61-5XR : Partie d’une antenne parabolique.<br />

et de mise au gabarit avec la meilleure<br />

précision qui soit. Ces deux machines<br />

se basent sur la très robuste série a1<br />

de <strong>Makino</strong>, qui se distingue par un prix<br />

d’achat abordable, des faibles coûts<br />

d’exploitation, une haute productivité<br />

et une remarquable fiabilité.<br />

Usinage à forts enlèvement<br />

de copeaux<br />

La fonte compacte (CGI) est un matériau<br />

qui ne cesse de gagner en popularité<br />

pour les composants des moteurs<br />

diesel. Le CGI doit être usiné à des basses<br />

vitesses pour obtenir des outils<br />

économiquement viables, d’où le choix<br />

de machines spéciales pour garantir les<br />

niveaux de productivité requis. Mais afin<br />

d’obtenir un usinage du CGI aux normes<br />

de qualité requises tout en minimisant<br />

l’usure des unités de coupe sur les machines<br />

et les outils, un centre d’usinage<br />

digne de ce nom doit présenter un haut<br />

niveau de rigidité statique et dynamique,<br />

ce qui est justement le cas de l’<strong>a92</strong>.<br />

Ce centre d’usinage horizontal sera exposé<br />

pour la première fois en <strong>Europe</strong><br />

à l’occasion du salon EMO 2007. La<br />

taille, la rigidité, la puissance et le couple<br />

de broche élevé de l’<strong>a92</strong> sont le gage<br />

d’un usinage efficace et de haute précision<br />

de blocs et de têtes de grands<br />

moteurs. L’autre pièce exposée, l’a81M,<br />

est idéale pour l’usinage du titane. Il sera<br />

présenté dans des applications aérospatiales,<br />

où le titane est plus utilisé qu’un<br />

matériau composite CFRP pour les conceptions<br />

d’avions innovants. L’a81M,<br />

qui présente une broche conique à<br />

couple élevé<br />

(1009 Nm)<br />

i Grinder G5 :<br />

Rectification haute performance sur alliages au<br />

nickel par centre d’usinage multifonctionnel<br />

déploie une puissance de 37 kW et une<br />

vitesse maximale de 8000 tr/min, travaille<br />

avec une grande économie, à un taux<br />

d’enlèvement de métal de 300 cm 3 /min.<br />

<strong>Makino</strong> présentera également son nouvel<br />

i grinder G5, compact et multifonctionnel,<br />

qui définit de nouveaux standards<br />

dans l’usinage d’alliages spéciaux pour<br />

des composants comme les stators et<br />

les pales mobiles, les disques de turbines,<br />

les carters et les embrayages à<br />

griffes. Cette machine, spécialisée dans

la rectification mais qui peut également<br />

être utilisée pour l’alésage et la découpe,<br />

est capable de réduire considérablement<br />

les temps de passage en diminuant<br />

le nombre des opérations et les temps<br />

d’usinage de près de 80% !<br />

a81M: Ferrure de train<br />

d’atterrissage (titane)<br />

Automatisation<br />

<strong>Makino</strong> bénéficie de plus de<br />

20 ans d’expérience dans les<br />

systèmes flexibles de fabrication<br />

(SFF), un facteur compétitif primordial<br />

dans l’environnement<br />

industriel d’aujourd’hui.<br />

Les avantages qu’apporte<br />

le SFF incluent de plus<br />

longues durées de fonctionnement,<br />

une main d’oeuvre réduite, des<br />

processus plus transparent, une plus<br />

grande flexibilité et une meilleure capacité<br />

de livraison. Un a61-5XR démontrera<br />

les avantages du SFF sur le stand<br />

de <strong>Makino</strong>. Ce que <strong>Makino</strong> présentera<br />

pour la première fois au salon EMO 2007,<br />

c’est l’intégration de robots industriels<br />

dans les cellules de production. Le système<br />

de fabrication exposé comprend<br />

un centre d’usinage compact J3 et une<br />

cellule de production à robot « prêt à<br />

tourner ». La reconfiguration du système<br />

proprement dit est facile puisqu’il<br />

faut réinitialiser le centre d’usinage à<br />

CNC pour les différentes applications.<br />

Au bout du compte, cette forme d’automatisation<br />

standardisée à chargement<br />

par robot garantit un rapide retour sur<br />

investissement.<br />

Le monde de<br />

demain, dès<br />

aujourd’hui<br />

Au salon EMO 2007, <strong>Makino</strong> fera la<br />

démonstration que des processus stables<br />

permettent de réaliser des temps<br />

de réponse et de production plus rapides<br />

dans le secteur des moules et outils<br />

en intégrant dans des machines-outils<br />

high-tech des logiciels de gestion informatisée<br />

des tâches. MOLD SHOP OF<br />

THE FUTURE, le centre d’innovations<br />

de <strong>Makino</strong> est le forum de ce « mariage<br />

d’excellence ». L’accélération des durées<br />

des processus est un facteur essentiel<br />

dans le maintien de la compétitivité<br />

mondiale, mais les outils traditionnels<br />

de commande de processus sont incapables<br />

de réduire plus encore ces durées<br />

de processus. Comme le souligne<br />

Martin Gosch, directeur général de la<br />

division Outils et Moules de <strong>Makino</strong>, la<br />

solution est de développer des solutions<br />

matérielles et logicielles intégrées :<br />

« Ils garantissent aux clients des processus<br />

stables, des temps de réponse<br />

plus rapides et une plus grande efficacité.<br />

» <strong>Makino</strong> a collaboré avec Zwicker<br />

Systems, une société de logiciels spécialisée<br />

dans le développement de ces<br />

solutions intégrées.<br />

Machines ultra<br />

performantes et gestion<br />

informatisée des tâches<br />

M. Gosch estime qu’une technologie de<br />

machines sophistiquées est indispensable<br />

pour des processus de commande<br />

stables. Le logiciel seul ne peut fournir<br />

les produits, souligne-t-il. Les centres<br />

d’usinage et les machines d’électroérosion<br />

de <strong>Makino</strong> fonctionnent avec<br />

la précision et la fiabilité requises tandis<br />

que le logiciel de gestion informatisée<br />

des tâches assurent la stabilité requise<br />

des processus. C’est la combinaison<br />

d’équipements high-tech et de logiciels<br />

sophistiqués qui a permis une planification<br />

détaillée, un ajustement précis et<br />

des changements de planning à court<br />

terme en temps réel et avec la précision<br />

qui s’impose. Facteur décisif pour des<br />

processus stables, il doit être possible<br />

d’accéder aux paramètres d’une machine<br />

spécifique et de les traiter. Le<br />

centre d’innovations MOLD SHOP OF<br />

THE FUTURE démontre de quelle ma-<br />

Matrice de presse de précision<br />

Fraisage direct d’un engrenage<br />

forgé à froid (62HRc)<br />

PRECISELY PRINTEMPS 2007<br />

nière un opérateur peut commander<br />

une machine <strong>Makino</strong> en ligne, et réagir<br />

immédiatement à tous changements.<br />

L’ensemble du processus – statut,<br />

utilisation de la machine, pièces, délais<br />

etc. – s’affichent clairement à l’écran.<br />

Les détails de l’usinage et toute erreur<br />

de traitement pouvant être communiqués<br />

par message textuel ou par courriel,<br />

une réponse à distance est donc<br />

également possible.<br />

Technologie de transpondeurs<br />

Chipmaster<br />

La commande de tous les composants<br />

produits dans l’atelier d’outillage et de<br />

leurs données peut être assurée par des<br />

processeurs portables partout dans la<br />

société. Les électrodes sont identifiées<br />

par des puces sans contact, qui transmettent<br />

automatiquement tous les<br />

paramètres de mesure à la machineoutil.<br />

Cette puce indique à la machine<br />

ce qu’elle doit faire. De plus, toutes les<br />

informations sont communiquées au<br />

département CAO/FAO de la société,<br />

au planning de la production et aux systèmes<br />

de commande. Des matériels et<br />

des logiciels totalement intégrés garantissent<br />

des processus stables et une<br />

production fiable.<br />

Une précision<br />

économique<br />

Comme le souligne Martin Gosch, les<br />

appareils photo numérique et les téléphones<br />

mobiles devenant de plus en<br />

plus compact et légers, leurs composants<br />

électroniques et éléments de<br />

connexion doivent également être<br />

miniaturisés. Les dimensions et rayons<br />

angulaires minuscules de tels produits<br />

exigent normalement un usinage sur des<br />

machines d’électroérosion par enfonçage.<br />

L’un des derniers équipements<br />

de ce type de <strong>Makino</strong>, l’EDAC1, sera<br />

exposé au salon EMO 2007. Les clients<br />

peuvent réaliser des précisions d’usinage<br />

de l’ordre de 2 µm, produire des<br />

angles d’une précision de 0,005 mm et<br />

obtenir des qualités de surface de Ra<br />

0,06 µm (carbure de tungstène). L’une<br />

des machines la plus avancée au monde,<br />

L’EDAC1 est idéal pour réaliser des<br />

outils et des moules pour composants<br />

électroniques minuscules et autres<br />

pièces de micro-usinage.<br />

15

TOUTES NOS PRESTATIONS N’ONT QU’UN OBJECTIF:<br />

UNE SOLUTION OPTIMALE POUR NOS CLIENTS.<br />

Votre succès est notre objectif. Le service et le conseil sont notre voie. La technologie évoluée est notre moyen.<br />

MACHINERY<br />

Retrouvez vos partenaires <strong>Makino</strong> en <strong>Europe</strong> sur www.makino.fr<br />

MAKINO France S.A.S.<br />

Z.A. Les Bordes · 21, rue Gustave Madiot · 91923 Bondoufle Cedex<br />

Tél. : +33(0)1.69.11.63.96 · Fax : +33(0)1.69.11.63.99<br />

CONSULTING<br />

SUPPORT<br />

CUSTOMER<br />

SOLUTION<br />

TECHNOLOGY EVOLUTION<br />

Long lasting partnership – Precisely. .<br />

www.makino.fr