Caractéristiques fondamentales du béton 1- Les Bétons

Caractéristiques fondamentales du béton 1- Les Bétons

Caractéristiques fondamentales du béton 1- Les Bétons

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

S-Laldji Cours-ETS hiver 2012<br />

<strong>Caractéristiques</strong> <strong>fondamentales</strong> <strong>du</strong> <strong>béton</strong><br />

1- <strong>Les</strong> <strong>Bétons</strong><br />

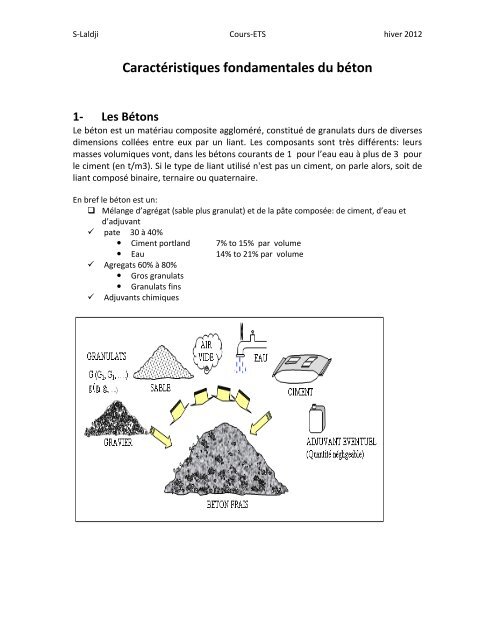

Le <strong>béton</strong> est un matériau composite aggloméré, constitué de granulats <strong>du</strong>rs de diverses<br />

dimensions collées entre eux par un liant. <strong>Les</strong> composants sont très différents: leurs<br />

masses volumiques vont, dans les <strong>béton</strong>s courants de 1 pour l’eau eau à plus de 3 pour<br />

le ciment (en t/m3). Si le type de liant utilisé n'est pas un ciment, on parle alors, soit de<br />

liant composé binaire, ternaire ou quaternaire.<br />

En bref le <strong>béton</strong> est un:<br />

Mélange d’agrégat (sable plus granulat) et de la pâte composée: de ciment, d’eau et<br />

d’adjuvant<br />

pate 30 à 40%<br />

Ciment portland 7% to 15% par volume<br />

Eau 14% to 21% par volume<br />

Agregats 60% à 80%<br />

Gros granulats<br />

Granulats fins<br />

Adjuvants chimiques

S-Laldji Cours-ETS hiver 2012<br />

2- Rôles des constituants<br />

Granulat Fin + gros<br />

Sable seul avec Φ

S-Laldji Cours-ETS hiver 2012<br />

1a-Pro<strong>du</strong>ction <strong>du</strong> ciment<br />

Pour fabriquer <strong>du</strong> ciment Portland, on fait cuire à température très élevée (1450°C),<br />

dans un four rotatif, un mélange de pierre calcaire broyée et d’argile (ou de matériaux<br />

similaires). La pierre calcaire fournit la chaux, et l’argile fournit principalement la silice et<br />

l’alumine. Le pro<strong>du</strong>it obtenu à la sortie <strong>du</strong> four s’appelle clinker. Le ciment Portland est<br />

ensuite fabriqué en ajoutant au clinker pulvérisé (grosseur des particules varie à peu<br />

près entre 1 et 80µm) une faible quantité (5%) de gypse. La description sommaire de la<br />

fabrication <strong>du</strong> ciment est illustrée dans la figure.

S-Laldji Cours-ETS hiver 2012<br />

1b-Propriétés physico-chimiques <strong>du</strong> ciment<br />

<strong>Les</strong> ciments sont caractérisés par leur vitesse de réaction, leur chaleur d’hydratation,<br />

leur finesse etc… Ces caractéristiques sont définies par des essais tels que:<br />

-Composition chimique<br />

-Consistance normale<br />

-Temps de prise<br />

-Leur finesse de mouture (broyage)<br />

- Leur composition chimique<br />

1c- Composition chimique<br />

A l'issue de la cuisson, nous obtenons 4 phases cristallines<br />

- 45 à 65 % de silicate tricalcique ( Alite )C3S<br />

- 15 à 25 % de silicate bicalcique (Bélite)C2S<br />

- 0 à 10 % d'alumino-ferrite tétracalcique C4AF<br />

- 0 à 15 % d'aluminate tricalcique C3A<br />

Résumé chimique et notation cimentière :<br />

Silice ………….....SIO2…………………….…..…..S<br />

Chaux……………CaO……………………….…. ....C<br />

Alumine………….Al2O3…………………….… ..A<br />

Oxyde de Fer……Fe2O3………………………...F<br />

La composition chimique d’un ciment GU (General Use) est donnée par le tableau.

S-Laldji Cours-ETS hiver 2012<br />

Équations de bogue<br />

C’est à partir <strong>du</strong> pourcentage des éléments qui compose le ciment que l’on calcule, au<br />

moyen d’équations déterminées par bogue (1955), les proportions des différents<br />

composés (C3S,….). <strong>Les</strong> équations de bogue sont les suivantes :<br />

Si Al2O3/Fe2O3>0.64<br />

%C3S = (4.071x%CaO) – (7.600x%SiO2) – (6.718x%Al2O3) – (1.430x%Fe2O3)-(2.852x%SO3)<br />

%C2S = (2.876x%SiO2) – (0.7544x%C3S)<br />

%C3A = (2.650x%Al2O3) – (1.692x%Fe2O3)<br />

%C4AF = (3.043x%Fe2O3)<br />

Si Al2O3/Fe2O3

S-Laldji Cours-ETS hiver 2012<br />

1d- Hydratation <strong>du</strong> ciment<br />

Le ciment portland possède des propriétés hydrauliques. <strong>Les</strong> réactions d’hydratation<br />

des 4 phases de ciment Portland se passent en même temps et contribuent avec une<br />

intensité différente au dégagement de chaleur <strong>du</strong> ciment.<br />

Hydratation de C3S<br />

Le C3S est la phase la plus importante <strong>du</strong> ciment. La chaleur dégagée par cette phase est<br />

l'une des plus élevée. La majeure partie de son hydratation se passe dans les 28<br />

premiers jours. La réaction complète peut prendre jusqu'à 1 année.<br />

La formule complète de C3S est: 3CaO.SiO2<br />

Au contact avec l’eau<br />

2C3S + 6H C3S2H3 + 3CH<br />

C-S-H + portlandite<br />

<strong>Les</strong> pro<strong>du</strong>its d’hydratation sont le silicate de calcium hydraté (C-S-H) et l'hydroxyde de<br />

calcium ou portlandite (CH).<br />

Hydratation de C2S<br />

La vitesse d'hydratation de b-C2S est beaucoup plus faible que celle <strong>du</strong> C3S. Le b-C2S va<br />

surtout participer au développement des résistances après 28 jours et dégage une très<br />

faible chaleur.<br />

La formule complète de C2S est: 2CaOSiO2<br />

Au contact avec l’eau:<br />

2C2S + 4H C3S2H3 + CH<br />

C-S-H + portlandite<br />

<strong>Les</strong> pro<strong>du</strong>its d'hydratation sont le silicate de calcium hydraté (C-S-H) et l'hydroxyde de<br />

calcium ou portlandite (CH).<br />

La formule <strong>du</strong> C-S-H donnée dans l'équation (C3S2H3) est approximative. La quantité de<br />

CH pro<strong>du</strong>ite dans ce cas est plus faible d'un tiers que dans le cas <strong>du</strong> C3S. La faible<br />

quantité de CH va favoriser le développement de meilleures résistances que dans le cas<br />

<strong>du</strong> C3S

S-Laldji Cours-ETS hiver 2012<br />

C-S-H externe cristallisé par précipitation<br />

Pro<strong>du</strong>its d’hydratation vus au MEB<br />

Cristaux de portlandite Ca(OH)2<br />

Hydratation de C3A et C4AF<br />

La réaction <strong>du</strong> C3A avec l’eau est très violente et exothermique, et si rien ne l’empêche,<br />

elle causera une prise éclair. C’est pour cette raison que <strong>du</strong> gypse soit additionné au<br />

clinker broyé pour retarder cette réaction. Il réagit avec le C3A et l’eau pour former des<br />

sulfoaluminates de calcium hydratés qui sont insolubles. Le C3A a une influence sur la<br />

prise initiale de la pâte, mais passée cette étape il influence peu le comportement de la<br />

pâte sauf en cas d’attaque par les sulfates. Il contribue peu à la résistance de la pâte.<br />

La formule complète de C3A est: 3CaOAl2O3<br />

C3A + eau + gypse Ettringite + C3A.3CS.H32) + Al2O3.3H2O<br />

1e - Évolution de l’hydratation<br />

Quand le ciment portland réagit avec l'eau, il y a dégagement de chaleur qui peut être<br />

mesurée par le calorimètre à con<strong>du</strong>ction thermique (isotherme) qui permet ainsi de<br />

suivre l’évolution de l’hydratation dans le temps.<br />

Pour bien décrire physiquement ce processus ,on peut le diviser en quatre étapes<br />

comme le font Troxell, Davis et Kelly (1968) :

S-Laldji Cours-ETS hiver 2012<br />

1ere étape <strong>du</strong>re quelques minutes seulement après le malaxage. A ce moment il<br />

y a une activité chimique intense et un grand dégagement de chaleur (réaction<br />

initiale entre l'’eau et le ciment.<br />

2 ème étape peut <strong>du</strong>rer d’une heure à 4 heures en fonction de la consistance des<br />

pâtes (et des <strong>béton</strong>s). L’activité chimique est faible appelée ‘’Dormant Period’’.<br />

3 ème étape <strong>du</strong>re 8 à 12 heures. L’activité chimique reprend et l’hydratation<br />

s’accélère. <strong>Les</strong> pro<strong>du</strong>its de l’hydratation se mettent à former des ponts entre<br />

particules de ciment. La prise se fait.<br />

4 ème étape c’est le <strong>du</strong>rcissement. Elle <strong>du</strong>re un an et même plus. <strong>Les</strong> pro<strong>du</strong>its de<br />

l’hydratation remplissent l’espace entre les grains de ciment. La pâte devient<br />

plus dense et plus résistante. Le rythme des réactions diminue.<br />

1f- Hydratation <strong>du</strong> ciment

S-Laldji Cours-ETS hiver 2012<br />

1g- Types de ciment portland<br />

Différents types de ciments sont mis sur le marché. Au canada, on en dénombre 5 types<br />

de ciment portland.<br />

2-Ajouts cimentaires<br />

peuvent être utilisés dans le <strong>béton</strong> en remplacement partiel <strong>du</strong> ciment portland.<br />

<strong>Les</strong> plus connus et les plus utilisés dans le <strong>béton</strong> sont:<br />

- <strong>Les</strong> cendres volantes générées par la combustion <strong>du</strong> charbon dans les centrales<br />

thermiques,<br />

- la fumée de silice émanant de certains procédés métallurgiques<br />

- le laitier de haut fourneau.<br />

- pouzzolanes naturelles (Métakaolin)<br />

D’autres ajouts cimentaires alternatifs moins connus peuvent aussi être utilisés:<br />

- Des cendres de balles de riz<br />

- Du verre broyé<br />

On distingue deux types d’ajouts:<br />

Ajout cimentaire hydraulique: peut s’hydrater même en absence <strong>du</strong> ciment. Exemple le<br />

laitier, les cendres volantes de classe C etc….<br />

Ajout cimentaire pouzzolanique: ne réagit qu’avec la présence <strong>du</strong> ciment portland. <strong>Les</strong><br />

normes CSA A3000 et ASTM C618, 1240 définissent les critère d’utilisation des ajouts.

S-Laldji Cours-ETS hiver 2012<br />

3- Granulats et eau<br />

Le rôle des granulats dans un mélange de <strong>béton</strong> est de permettre de pro<strong>du</strong>ire un<br />

matériau ayant une résistance et une <strong>du</strong>rabilité appropriées avec le moindre coût<br />

possible. La maniabilité (l’ouvrabilité) des <strong>béton</strong>s dépend grandement des<br />

caractéristiques des granulats dont les principales sont:<br />

- la granulométrie, la texture de surface des granulats etla forme des particules<br />

- la résistance mécanique (compression, traction et mo<strong>du</strong>le)<br />

- La densité relative, la masse volumique<br />

- l’absorption, la porosité et la teneur en humidité<br />

- la présence de matières nuisibles<br />

- la résistance aux cycles de gel et dégel<br />

- la résistance à l’abrasion et aux chocs<br />

L’eau utilisée pour la fabrication des mélanges de <strong>béton</strong> doit être de l’eau potable<br />

dépourvues de toutes impuretés et odeurs. Elle doit répondre aux exigences de l’article<br />

4.2.2 de la norme CSA A23.1 et de la norme ASTM C94. <strong>Les</strong> limites des teneurs de<br />

certains sels et oxydes sont données dans le tableau 9 de la norme CSA A23.1. La<br />

présence d’éléments nuisibles peut nuire aux propriétés <strong>du</strong> <strong>béton</strong>:<br />

- Sucre retarde la prise <strong>du</strong> <strong>béton</strong><br />

- Acide ré<strong>du</strong>it les résistances et corrode les armatures<br />

- <strong>Les</strong> chlorures et les sulfates font dégrader le <strong>béton</strong><br />

4- Adjuvants chimiques<br />

Pour améliorer certaines propriétés des <strong>béton</strong>s on a recours à des adjuvants chimiques.<br />

<strong>Les</strong> adjuvants sont des pro<strong>du</strong>its organiques et inorganiques qui, quand ils sont ajoutés<br />

en petite quantité, modifient certaines propriétés des <strong>béton</strong>s. <strong>Les</strong> plus connus sont:<br />

Entraineur d’air, Ré<strong>du</strong>cteur d’eau à moyen où à forte action, accélérateur où<br />

retardateur de prise etc….<br />

L'addition de ces pro<strong>du</strong>its dans le <strong>béton</strong> engendre des phénomènes physico-chimiques<br />

très complexes.<br />

On utilise les adjuvants surtout pour :<br />

1. Diminuer le coût des constructions en <strong>béton</strong><br />

2. Donner au <strong>béton</strong> certaines caractéristiques plus efficacement que par d’autres<br />

moyens<br />

3. Assurer la qualité <strong>du</strong> <strong>béton</strong> <strong>du</strong>rant le malaxage, le transport, la mise en place et<br />

la cure dans des conditions météorologiques défavorables<br />

4. Obéir à certaines urgences <strong>du</strong>rant le <strong>béton</strong>nage<br />

3.1- Adjuvants entraîneurs d’air<br />

Ajoutés au <strong>béton</strong>, ils entraînent une quantité définie d'air, sous forme de bulles<br />

calibrées microscopiques (90% < 100 mm de diamètre et 60% < 20 mm) réparties de<br />

manière homogène dans le <strong>béton</strong> et de façon <strong>du</strong>rable.<br />

Lors <strong>du</strong> gel, l'eau se transforme en glace, son volume augmente et la pression ainsi<br />

provoquée peut être suffisante pour entraîner la rupture <strong>du</strong> <strong>béton</strong>. <strong>Les</strong> bulles d'air

S-Laldji Cours-ETS hiver 2012<br />

entraîné forment autant de réservoirs qui reprennent l'excès d'eau intro<strong>du</strong>it en force, et<br />

contribuent ainsi à diminuer les pressions qui s'exercent et, par suite, à prévenir<br />

l'endommagement <strong>du</strong> <strong>béton</strong>.<br />

L'effet de 4 à 6% d'air sur la résistance <strong>du</strong> <strong>béton</strong> au gel-dégel est remarquable.<br />

On peut ainsi pro<strong>du</strong>ire des <strong>béton</strong>s à air entraîné avec un ciment entraîneur d’air, Le<br />

ciment entraîneur d’air est un ciment portland obtenu en ajoutant un agent entraîneur<br />

d’air <strong>du</strong>rant le broyage <strong>du</strong> clinker.<br />

Effets sur <strong>béton</strong> à l’état frais<br />

les bulles stabilisent les grains (correcteur granulaire)<br />

amélioration de la cohésion<br />

et de l’ouvrabilité (effet de ré<strong>du</strong>ction d’eau)<br />

amélioration de l’aspect au décoffrage<br />

Effet sur le <strong>béton</strong> à l’état <strong>du</strong>rci<br />

amélioration de la résistance au gel/dégel et aux sels de déverglaçage<br />

amélioration des résistances des <strong>béton</strong>s faiblement dosés en ciment

S-Laldji Cours-ETS hiver 2012<br />

3.2- Adjuvants ré<strong>du</strong>cteurs d’eau<br />

<strong>Les</strong> ré<strong>du</strong>cteurs d’eau sont utilisés pour:<br />

ré<strong>du</strong>ire la quantité d’eau de gâchage d’environ 5 à 10 %<br />

abaisser le rapport eau/liants,<br />

ré<strong>du</strong>ire la quantité de ciment et d’eau<br />

augmenter l’affaissement.<br />

La perte d’affaissement est souvent très importante (fig. 6-4). <strong>Les</strong> ré<strong>du</strong>cteurs d’eau<br />

peuvent causer un retard de prise si leur dosage est élevé. Ils sont conçus pour des<br />

<strong>béton</strong>s de 100 à 125 mm d’affaissement.<br />

3.3- Adjuvants ré<strong>du</strong>cteurs d’eau de haute efficacité (Superplastifiant)<br />

Ils possèdent les mêmes fonctionnalités que les ré<strong>du</strong>cteurs d’eau conventionnels, mais<br />

ils sont beaucoup plus efficaces et doivent satisfaire aux exigences de la norme ASTM<br />

C1017 . Ils sont généralement utilisés dans les <strong>béton</strong>s à haute performance à faible<br />

rapport Eau/liant.<br />

- ré<strong>du</strong>isent considérablement la demande en eau de 12 % à 30 % et la teneur<br />

en liants,<br />

- pro<strong>du</strong>isent des <strong>béton</strong>s avec une ouvrabilité normale ou améliorée voir même<br />

fluide (affaissement > 190 mm selon ASTM 1017) et cohésif .<br />

La diminution <strong>du</strong> dosage en eau et <strong>du</strong> rapport eau/liants peuvent permettre :<br />

- une résistance à la compression de plus de 70 Mpa<br />

- une augmentation des gains de résistance au jeune âge<br />

- une plus grande résistance à la pénétration des ions chlore

S-Laldji Cours-ETS hiver 2012<br />

4- Propriétés <strong>du</strong> <strong>béton</strong><br />

Le <strong>béton</strong> possède deux comportements: l’état frais et l’état <strong>du</strong>rci. Parmi tous les<br />

constituants <strong>du</strong> <strong>béton</strong>, l’eau reste l’ingrédient qui peut nuire le plus même si c’est à<br />

grâce à l’eau que le <strong>béton</strong> peut être manipulé. Ré<strong>du</strong>ire son dosage permet:<br />

- d’augmenter la résistance en compression et en flexion<br />

- ré<strong>du</strong>ire la perméabilité<br />

- Ré<strong>du</strong>ire la contraction volumique (retrait de séchage)<br />

- Moins de risques d’attaques d’agents agressifs extérieurs.<br />

La ré<strong>du</strong>ction d’eau rend par contre le <strong>béton</strong> moins plastique. Avec l’incorporation des<br />

adjuvants chimiques, cela devient possible<br />

3.1- <strong>Caractéristiques</strong> <strong>du</strong> <strong>béton</strong> frais<br />

La caractéristique essentielle <strong>du</strong> <strong>béton</strong> frais est l'ouvrabilité (maniabilité), qui<br />

conditionne non seulement sa mise en place pour le remplissage parfait <strong>du</strong> coffrage et<br />

<strong>du</strong> ferraillage, mais également ses performances à l'état <strong>du</strong>rci. Un <strong>béton</strong> frais doit être<br />

facilement maniable et facile à mettre en place. Il doit être aussi homogène et cohésif.<br />

Pour remplir toutes ses qualités, les constituants <strong>du</strong> <strong>béton</strong> doivent être soigneusement<br />

mélangés. Il existe plusieurs facteurs qui affectent la maniabilité d’un <strong>béton</strong>:<br />

Méthode et <strong>du</strong>rée de transport<br />

Quantité et caractéristiques des composants (liants, granulats)<br />

Forme, granulométrie et type de granulats<br />

Le volume d’air<br />

Le dosage en eau<br />

Il existe un très grand nombre d'appareils de mesure de l'ouvrabilité <strong>du</strong> <strong>béton</strong><br />

reposant sur des principes différents. Certains mesurent une compacité, d'autres un<br />

temps d'écoulement etc...

S-Laldji Cours-ETS hiver 2012<br />

A- Affaissement au cône d'Abrams: <strong>béton</strong> ordinaire et BHP (CSA A23.2-5c ASTM<br />

C143)<br />

Cet essai (slump-test) est incontestablement un des plus simples et des plus<br />

fréquemment utilisés, car il est très facile à mettre en œuvre. Il ne nécessite qu'un<br />

matériel peu coûteux et peut être effectué directement sur chantier par un<br />

personnel non hautement qualifié mais ayant reçu simplement les instructions<br />

nécessaires au cours de quelques séances de démonstration. L'appareillage est<br />

complètement décrit dans la norme CSA A23.2-5C et est schématisé sur la figure.<br />

B- Étalement des <strong>béton</strong>s autoplaçants<br />

<strong>Les</strong> BAP sont des <strong>béton</strong>s très fluides qui ont l’avantage à se mettre en place par euxmêmes<br />

dans des coffrages fortement armés. La mise en place ne nécessite aucune<br />

vibration et ils remplissent les coffrages de façon homogène avec une faible<br />

ségrégation, ce qui rend ce <strong>béton</strong> très attrayant pour la diminution des coûts de main

S-Laldji Cours-ETS hiver 2012<br />

d’oeuvre et la diminution des bruits de chantiers. La mesure de l’ouvrabilité se fait par<br />

plusieurs essais dont la mesure de l’étalement au lieu de l’affaissement.<br />

E- Masse Volumique et teneur en air (CSA A23.2-4C ASTM C231)<br />

La masse volumique est la masse par unité de volume d’un <strong>béton</strong>. L’essai est effectué<br />

conformément à la norme CSA A23.2-4C Ou ASTM C231. L’appareillage utilisé est un airmètre<br />

(figure). Le <strong>béton</strong> est placé en 3 couches consolidées avec 25 coups de pilon. La<br />

surface supérieure <strong>du</strong> <strong>béton</strong> est ensuite arasée à l’aide <strong>du</strong> règle.<br />

La masse <strong>du</strong> contenant rempli de <strong>béton</strong> – la tare divisée par le volume <strong>du</strong> contenant<br />

donne la masse volumique <strong>du</strong> <strong>béton</strong>.<br />

À l’aide de l’air mètre on mesure le volume d’air occlus ou entraîné <strong>du</strong> <strong>béton</strong>.<br />

3.2- <strong>Caractéristiques</strong> <strong>du</strong> <strong>béton</strong> <strong>du</strong>rci<br />

Le <strong>béton</strong> est un matériau travaillant bien en compression, dont la connaissance de ses<br />

propriétés mécaniques est indispensable pour le calcul <strong>du</strong> dimensionnement des<br />

ouvrages. Assez souvent, beaucoup de professionnels <strong>du</strong> <strong>béton</strong> considèrent que la<br />

caractéristique essentielle <strong>du</strong> <strong>béton</strong> <strong>du</strong>rci est sa résistance mécanique en compression à<br />

un âge donné (28 jours). Sa résistance à la traction ainsi que celle en flexion sont<br />

beaucoup plus faibles que sa résistance à la compression. De nos jours, il est aussi<br />

important de se soucier des autres caractéristiques telles que la perméabilité, la

S-Laldji Cours-ETS hiver 2012<br />

porosité etc... Pour maximiser les performances <strong>du</strong> <strong>béton</strong>, on doit lui assurer un<br />

murissement adéquat.<br />

A- Cure humide (CSA A23.1-3C)<br />

En présence d’une humidité relative (HR) ≥ 80% et tant qu’il y a des grains de ciment<br />

non encore hydratés, le <strong>béton</strong> continuera à <strong>du</strong>rcir dans le temps. Lorsque HR < 80%,<br />

l’hydratation peut s’arrêter (figure). Si par contre, on sature le <strong>béton</strong> de nouveau,<br />

l’hydratation reprendra. Il est toutefois conseillé d’assurer un bon murissement <strong>du</strong><br />

<strong>béton</strong> dès le jeune âge d’une manière continue jusqu’à atteindre les performances<br />

voulues.<br />

B- Résistance<br />

La compression est le mode usuel de chargement <strong>du</strong> <strong>béton</strong> de par la bonne résistance<br />

de ce matériau à ce type de sollicitation par rapport à sa résistance à la traction. La<br />

résistance (contrainte) maximale en compression <strong>du</strong> <strong>béton</strong>, fc, donnée en MPa est par<br />

conséquent une des propriétés les plus importantes. L’évaluation de la résistance à la<br />

compression est réalisée sur le <strong>béton</strong> à 28 jours d’âge tel que spécifié par la norme<br />

CAN/CSA A23.2-9C afin de vérifier la qualité <strong>du</strong> <strong>béton</strong> pro<strong>du</strong>it. La résistance <strong>du</strong> <strong>béton</strong> en<br />

compression est une propriété qui continue d’augmenter plusieurs années après la<br />

pro<strong>du</strong>ction <strong>du</strong> <strong>béton</strong>. Le choix de réaliser le test à 28 jours d’âge n’est que purement<br />

normatif. La contrainte maximale en compression est évaluée par un test de<br />

compression uni-axial sur une éprouvette cylindrique de longueur L et de diamètre φ<br />

(en général L=200 mm et φ=100 mm) tel que présenté à la figure 1. Des cylindres de<br />

150x300 sont aussi utilisés notamment aux USA.

S-Laldji Cours-ETS hiver 2012<br />

Une force P est alors appliquée par une<br />

presse sur l’éprouvette jusqu’à sa faillite.<br />

La figure présente une courbe typique<br />

correspondant à la relation contraintedéformation<br />

instantanée d’un <strong>béton</strong> non<br />

armé <strong>du</strong>rant un essai de compression.<br />

Différentes résistances en compression (CSA A23.2-9C) allant de 20-35 MPa, pour les<br />

<strong>béton</strong>s de pavage, à 70 MPa pour les BHP à 140 MPa pour les BPR. Dans les <strong>béton</strong>s faits<br />

avec <strong>du</strong> ciment portland, 75% de la résistance est atteinte à 7 jours, 10 et 15% à 56 et 90<br />

jours. La résistance en compression spécifiée est désignée par f’c et doit être<br />

normalement dépassée par la résistance obtenue fc. Cette dernière dépend surtout <strong>du</strong><br />

rapport eau/liant, <strong>du</strong> degré d’hydratation, des conditions de cure, de la qualité <strong>du</strong> liant,<br />

teneur en air, type de granulats etc…<br />

<strong>Les</strong> ajouts cimentaires peuvent améliorer les résistances des <strong>béton</strong>s à moyen et à long<br />

terme

S-Laldji Cours-ETS hiver 2012<br />

On s’intéresse aussi beaucoup à la résistance en flexion (CSA A23.2-8C) lors de la<br />

conception des chaussées et autres dalles ou <strong>béton</strong> de pavages. On établit souvent<br />

approximativement la résistance en flexion ou mo<strong>du</strong>le de rupture d’un <strong>béton</strong> de masse<br />

volumique normale entre 0,7 et 0,8√fc.<br />

La résistance en traction <strong>du</strong> <strong>béton</strong> (CSA A23.2-13C) est comprise entre 8 et 12% fois la<br />

résistance en compression. Elle est estimée à environ 0.4√fc à 0,7√fc.<br />

La résistance en cisaillement <strong>du</strong> <strong>béton</strong> est d’environ 5% fois celle de compression.<br />

Le mo<strong>du</strong>le d’élasticité (Ec) est défini par le rapport de la contrainte normale (σc) et la<br />

déformation générée εc) dans le domaine linéaire élastique (Ec = σc / εc). Il varie de 14<br />

000 à 41 000 Mpa ou à 5000 √fc.<br />

Toutefois, toutes ces corrélations entre les résistances peuvent varier dépendamment<br />

de la composition <strong>du</strong> <strong>béton</strong>.

S-Laldji Cours-ETS hiver 2012<br />

C- Masse volumique <strong>du</strong> <strong>béton</strong> <strong>du</strong>rci<br />

La masse volumique d’un <strong>béton</strong> ordinaire utilisé dans les chaussées, les bâtiments et<br />

autres structures usuelles est comprise entre 2240 à 2400 kg/m 3 . Elle dépend de la<br />

quantité et de la densité des matériaux, des quantités d’air emprisonné et entraîné. Le<br />

<strong>béton</strong> combiné avec des armatures donne naissance à un <strong>béton</strong> armé de masse<br />

volumique généralement accepté dans les calculs de 2400 kg/m 3 . La masse d’un <strong>béton</strong><br />

sec est égale à la masse <strong>du</strong> <strong>béton</strong> frais – la masse d’eau évaporable. Une partie de l’eau<br />

de gâchage se combine chimiquement avec le liant pour former des hydrates et une<br />

autre partie est emprisonnée dans les pores et capillaires qui s’évaporent lentement<br />

dépendamment des conditions environnantes <strong>du</strong> <strong>béton</strong>. À une HR = 50%, l’eau qui<br />

s’évapore est estimé à environ 0,5 à 3% de la masse <strong>du</strong> <strong>béton</strong>.<br />

On rencontre aussi des <strong>béton</strong>s de masse volumique différente:<br />

- Béton lourd<br />

- Béton léger<br />

- Béton isolant<br />

3.3- Durabilité<br />

A- Résistance au gel et dégel ASTM C666) et écaillage (ASTM C672)<br />

<strong>Les</strong> <strong>béton</strong>s exposés aux conditions atmosphériques sévères subissent assez souvent des<br />

cycles de gel et dégel pendant leur <strong>du</strong>rée de vie. C’est l’une des causes de leur<br />

détérioration. L’eau qui y pénètre à l’intérieur des pores en plus des sels de<br />

déverglaçage versés en surface se gèle est donc augmente de volume générant ainsi des<br />

tensions à l’intérieur <strong>du</strong> <strong>béton</strong> qui provoquent des fissurations et écaillements <strong>du</strong> <strong>béton</strong>.<br />

Le volume d’air occlus est d’environ 1 à 2 % , teneur non suffisante pour faire face au<br />

volume d’eau qui gèle. Pour résister à ce phénomène, il faut augmenter le volume d’air<br />

en entrainant une certaine quantité à l’aide d’un adjuvant chimique (agent entraîneur<br />

d’air). La norme BNQ recommande une teneur en air variant de 4 à 8% dépendamment<br />

des conditions d’exposition <strong>du</strong> <strong>béton</strong>, de la grosseur des granulats etc…<br />

La résistance aux cycles de gel-dégel est évaluée selon la norme ASTM C666, procé<strong>du</strong>re<br />

A, sur deux éprouvettes de 75 × 75 × 350 mm munies de plots sur leurs deux faces<br />

latérales. <strong>Les</strong> échantillons subissent 6 cycles par jour à température variable de -18°C à<br />

+4°C. Le temps de passage d’une onde ultrasonore (en μsec) d’une fréquence<br />

longitudinale,<br />

communément appelé pundit, perte de masse et les déformations longitudinales ont<br />

été mesurés chaque semaine et permettent de déterminer le facteur de <strong>du</strong>rabilité.

S-Laldji Cours-ETS hiver 2012<br />

La résistance à l’écaillage des <strong>béton</strong>s exposés aux sels de déverglaçage (solution<br />

aqueuse de 3% massique de NaCl) est évaluée sur des plaques d’au moins 500 cm2 de<br />

surface utile et d’épaisseur 75 mm L’essai peut être réalisé suivant la norme BNQ 2621-<br />

900 ou ASTM C672 sur des plaques d’au moins 500 cm2 de surface utile et d’épaisseur<br />

75 mm. la solution saline est appliquée sur la surface de la plaque laquelle est soumise<br />

aux cycles de gel-dégel. Un cadrage réalisé sur tout le portour de la palque permet de<br />

retenir la solution. Un cycle de gel-dégel a une <strong>du</strong>rée de 24 heures consistant en une<br />

période de gel de 16h ± 1h à une température de -18 °C suivie d’une période de dégel<br />

de 8h ± 1h à une température de + 23 °C. Ce cycle se répète 56 fois sans interruption. La<br />

mesure de l’écaillage est effectuée à 7, 21, 35 et 56 cycles. À chaque mesure, on rince la<br />

surface de l’éprouvette avec une eau pure pour enlever tous les débris, qui sont ensuite<br />

lavés, filtrés sur un tamis de 80 μm, séchés à l’étuve puis pesés. <strong>Les</strong> résultats sont<br />

exprimés en g/m2.<br />

Tombeaux de gel et dégel<br />

Plusieurs facteurs influent sur la résistance aux gel-dégel des <strong>béton</strong>s:<br />

- Volume d’air entraîné<br />

- Rapport eau/liant<br />

- Période de séchage avant l’exposition au gel-dégel

S-Laldji Cours-ETS hiver 2012<br />

B- Résistance écaillage (ASTM C672)<br />

C- Perméabilité des <strong>béton</strong>s<br />

La perméabilité est la mesure de la migration d’eau à travers le <strong>béton</strong>. Un <strong>béton</strong><br />

perméable ouvre la porte aux différents agents agressifs extérieurs qui sont la principale<br />

cause de la corrosion des armatures et de la dégradation <strong>du</strong> <strong>béton</strong>. À l’inverse, un <strong>béton</strong><br />

étanche ou très peu perméable est un <strong>béton</strong> <strong>du</strong>rable. Selon les résultats trouvés par<br />

certains, la perméabilité d’une pâte de ciment tenue continuellement humide de<br />

rapport E/L de 0,3 à 0,7, varie de 0,1 x 10 -12 à 120 x 10 -12 cm/s alors que celle des<br />

granulats varie de 1,7 x 10 -9 à 3,5 x 10 -13 cm/s. La perméabilité <strong>du</strong> <strong>béton</strong> de bonne<br />

qualité est d’environ 1 x 10 -10 cm/s.<br />

Plusieurs essais sont exécutés pour mesurer la perméabilité des <strong>béton</strong>s. Un seul est<br />

toutefois normalisé. L’essai ASTM C1202 consiste à mesurer la perméabilité aux ions<br />

chlores d’un <strong>béton</strong>. La diffusion des ions chlorures permet d’évaluer l’interconnectivité<br />

des pores dans le <strong>béton</strong>. C’est un essai rapide servant à mesurer la capacité <strong>du</strong> <strong>béton</strong> à<br />

résister à la pénétration des chlorures par détermination de la con<strong>du</strong>ctance électrique,<br />

exprimé par la charge électrique totale.<br />

Cet essai est effectué sur des éprouvettes de 95 mm de diamètre et 50 mm d’épaisseur.<br />

Ces éprouvettes sont extraites à partir d’un cylindre de 100 mm de diamètre sur 200<br />

mm de hauteur. L’éprouvette est placée dans une cellule de perméabilité de telle façon<br />

que l’une des faces circulaires baigne dans une solution de 3% de chlorure de sodium<br />

(NaCl) dans laquelle se trouve une électrode (cathode) émettrice<br />

d’électrons. L’autre face circulaire baigne dans une solution de soude (0,3N de NaOH)<br />

où se trouve une autre électrode (anode) qui boucle le circuit. Une différence de<br />

potentielle (ddp) de 60 volts est maintenue entre les deux extrémités de l’éprouvette.<br />

L’essai consiste à mesurer la<br />

charge électrique totale, exprimée en coulombs qui passe à travers l’éprouvette<br />

pendant 6 heures. La charge mesurée exprime la diffusion des ions chlore à travers<br />

l’échantillon. <strong>Les</strong> résultats sont interprétés par référence aux valeurs <strong>du</strong> tableau qui<br />

exprime le niveau de diffusion des ions chlorures dans l’échantillon en fonction de la<br />

charge.

S-Laldji Cours-ETS hiver 2012<br />

D’autres essais tels que la mesure la perméabilité d’un <strong>béton</strong> soumis à une pression<br />

d’eau. La figure donne la relation entre la perméabilité, le rapport eau/ciment et la cure<br />

initiale des éprouvettes cylindriques de 100x200 mm après 90 jours de séchage à l’air.

S-Laldji Cours-ETS hiver 2012

S-Laldji Cours-ETS hiver 2012<br />

D- Résistance à l’abrasion ASTM C779<br />

<strong>Les</strong> surfaces de <strong>béton</strong> sont souvent soumises à certains types de chargement (freinage<br />

des véhicules, le lavage à forte pression) qui affecte la qualité et la résistance de celui-ci.<br />

Ce cas de chargement est décrit par l’essai d’abrasion. L’essai permet de déterminer la<br />

résistance à l’abrasion d’une surface horizontale d’un <strong>béton</strong>. Il est clair donc que le but<br />

est de vérifier surtout la résistance de la pâte <strong>du</strong> liant utilisé pour la fabrication <strong>du</strong><br />

<strong>béton</strong>. Cette résistance dépend, toutefois, de la zone de transition et de l’adhérence<br />

pâte-granulat. L’essai est réalisé sur des surfaces de blocs de <strong>béton</strong> suivant la procé<strong>du</strong>re<br />

C décrite dans la norme ASTM C779.<br />

<strong>Les</strong> facteurs importants qui peuvent affecter la résistance <strong>du</strong> <strong>béton</strong> à l’abrasion sont la<br />

résistance en compression (> 35 MPa à 28 j), le rapport eau/liant (max 0.50), le<br />

processus de murissement et le type de finition exercée sur la surface <strong>du</strong> <strong>béton</strong> (norme<br />

CSA A23.1 article 22.5).

S-Laldji Cours-ETS hiver 2012<br />

La résistance en compression et le type de<br />

granulat influencent la résistance à<br />

l’abrasion<br />

La finition et le traitement des surfaces <strong>du</strong><br />

<strong>béton</strong> affectent l’abrasion des <strong>béton</strong>s<br />

E- Stabilité volumétrique<br />

Dès la fin de sa mise en œuvre, le <strong>béton</strong> est soumis à des déformations, même en<br />

absence de charges. <strong>Les</strong> variations de longueur se situent entre 0.01 et 0.08%.<br />

Deux facteurs fondamentaux sont à l’origine des déformations <strong>du</strong> <strong>béton</strong>.<br />

1- Charges directes appliquées (charge exploitation, permanente, sismique etc..<br />

2- Charges indirectes (température, conditions de confinement, retrait,…)<br />

E1- Retrait: C’est la diminution de longueur d’un élément de <strong>béton</strong> <strong>du</strong> essentiellement<br />

au mouvement d’eau dans la matrice cimentaire. On distingue 4 types de retrait:<br />

- retrait plastique dû à la dessication de la pâte de ciment en début de prise.<br />

- retrait par auto-dessiccation (endogène) au cours de l’hydratation<br />

- retrait thermique causé par les différences de température au cours de<br />

l’hydratation<br />

- retrait à long terme causé (séchage)par l’évaporation de l’eau contenue<br />

dans le <strong>béton</strong>.<br />

<strong>Les</strong> différents types de retrait observés dans le <strong>béton</strong>, leur cause et leur remède sont<br />

listés dans le tableau.<br />

La mesure <strong>du</strong> retrait se fait de différentes façons. Toutefois seul le retrait de séchage est<br />

normalisé (ASTM C157). Il est réalisé sur des prismes de 75x75x300 mm munies de plots<br />

aux extrémités (figure 1). <strong>Les</strong> mesures sont prises au moyen d’un comparateur et le<br />

retrait est calculé en pourcentage de la longueur initiale de l’échantillon par la formule :<br />

∆l = (l-l1)/l0<br />

Où ∆l : Retrait (%);<br />

l : Lecture <strong>du</strong> comparateur à l’échéancier X (mm);<br />

l1 : Lecture <strong>du</strong> comparateur juste après le démoulage (mm)<br />

l0 : Longueur entre les faces intérieures des plots dans l’échantillon (mm).<br />

Le retrait développé par le même <strong>béton</strong> dans le temps est donnée par la figure

S-Laldji Cours-ETS hiver 2012

S-Laldji Cours-ETS hiver 2012<br />

E2- Dilatation<br />

Une fluctuations de température peut provoquer des contraintes dans le <strong>béton</strong> qui<br />

finiront par fissurer le <strong>béton</strong>. Puisque le coefficient de dilatation thermique <strong>du</strong> <strong>béton</strong> est<br />

évalué à 1 x 10 -5 , pour une variation de ± 20 °C on obtient: Δl = ± 2 ‰ x longueur.<br />

Pour un chaînage en B.A. de 20 m de longueur et un écart de température de 20 °C, on a<br />

une dilatation de : 2 ‰ x 2000 cm = 0,4 cm (∆l = αT . ∆t.l)<br />

E3- Fluage<br />

Lorsqu’il est soumis à l’action d’une charge de longue <strong>du</strong>rée, le <strong>béton</strong> se comporte<br />

comme un matériau visco-elastique. La déformation instantanée qu’il subit au moment<br />

de l’application de la charge est suivie d’une déformation lente ou différée qui se<br />

stabilise après quelques années. C’est ce que l’on appelle le fluage. Le fluage est<br />

pratiquement complet au bout de 3 ans. Au bout d’un mois, les 40 % de la déformation<br />

de fluage sont effectués et au bout de six mois, les 80%.<br />

Estimation de la déformation de fluage:<br />

Δl = 4 à 5 ‰ longueur.<br />

Cette déformation varie surtout avec la contrainte moyenne permanente imposée au<br />

matériau.<br />

F- Réaction alcalis-granulats<br />

La réaction alcalis-granulats est initié par la présence des alcalis provenant <strong>du</strong> liant et la<br />

silice réactive des granulats. Cette réaction appelée aussi le cancer <strong>du</strong> <strong>béton</strong> peut être à<br />

l’origine de plusieurs désordres dans les structures en <strong>béton</strong>. Elle se manifeste par des<br />

fissures en forme de faïençage à la surface <strong>du</strong> <strong>béton</strong> causé par une expansion interne <strong>du</strong><br />

<strong>béton</strong>. Il est généralement recommandé de prêter une attention particulière à la teneur<br />

en alcalis <strong>du</strong> liant et la réactivité des granulats. Une manière de ré<strong>du</strong>ire les risques de<br />

fissures <strong>du</strong>s à la RAG est l’incorporation des ajouts cimentaires à des dosages adéquats.

S-Laldji Cours-ETS hiver 2012<br />

G- Carbonatation<br />

La réaction <strong>du</strong> gaz carbonique avec les pro<strong>du</strong>its d’hydratation <strong>du</strong> liant spécialement<br />

l’hydroxyde de calcium (portlandite) génère des carbonates ou de la calcite.<br />

dans la solution interstitielle <strong>du</strong> <strong>béton</strong> à bases alcalins<br />

Ca(OH)2 + CO2 CaCO3 + H2O<br />

La carbonatation augmente le retrait de séchage (donc risque de fissuration) et ré<strong>du</strong>it<br />

l’alcalinité <strong>du</strong> <strong>béton</strong> (donc risque de corrosion des armatures). L’essai le plus simple qui<br />

peut détecter la profondeur de carbonatation d’un <strong>béton</strong> correspond au test à la<br />

phénolphtaléine réalisé sur des fractures fraiches de <strong>béton</strong>. La phénolphtaléine est un<br />

indicateur de pH coloré dont le virage se situe aux alentours de 9. Cela permet de<br />

différencier la zone<br />

carbonatée (pH < 9) qui reste incolore, de la zone non carbonatée (pH > 9 et allant<br />

jusqu' à 13) colorée en violet.<br />

H- Résistance au sulfate<br />

Des <strong>béton</strong>s en contact avec des sols ou de l’eau ayant une teneur élevée en sulfate<br />

peuvent subir des dégradations majeures. <strong>Les</strong> sulfates attaquent le <strong>béton</strong> en réagissant<br />

avec les pro<strong>du</strong>its d’hydratations <strong>du</strong> liant spécialement avec les hydrates de calcium<br />

aluminate pour former de l’ettringite (sulfonate de calcium) expansif qui peut<br />

provoquer suffisamment de pression pour causer des fissures. L’essai est réalisé sur des<br />

éprouvettes prismatiques de mortier de 25x25x300 mm conformément à la norme<br />

ASTM C1012. L’essai consiste à mesurer les variations de longueur de barres de mortiers<br />

immergées dans une solution sulfatée.

S-Laldji Cours-ETS hiver 2012<br />

5- Autres types de <strong>béton</strong>s<br />

6.1- Béton à haute performance<br />

<strong>Les</strong> <strong>béton</strong>s à haute performance sont des <strong>béton</strong>s plus écologiques que les <strong>béton</strong>s<br />

conventionnels. Dans les <strong>béton</strong>s à haute performance les matériaux travaillent au<br />

maximum de leurs possibilités. Ils sont les <strong>béton</strong>s plus <strong>du</strong>rables que ceux pro<strong>du</strong>its<br />

usuellement. C'est essentiellement des à faible rapport E/C (E/L) compris 0,30 < E/C ou<br />

E/L < 0,40.<br />

6.2- Béton autoplaçant<br />

<strong>Les</strong> <strong>béton</strong>s autoplacants s’écoulent sous l’effet de la gravité.<br />

6.3- Béton à poudre réactive<br />

<strong>Les</strong> BPR sont constitués de poudre dont la grosseur des particules varie de 0.02 à 300<br />

µm:<br />

De poudres cimentaires (ciment portland, fumée de silice et autres ajouts)

S-Laldji Cours-ETS hiver 2012<br />

Du quartz broyé<br />

Un faible dosage en eau<br />

Des superplastifiants<br />

Des fibres<br />

6-Mise en place <strong>du</strong> <strong>béton</strong><br />

6.1 Bétonnage par temps chaud<br />

Un temps chaud peut créer certaines difficultés au niveau <strong>du</strong> <strong>béton</strong> frais comme :<br />

une demande en eau additionnelle<br />

des pertes d’affaissement rapides<br />

une prise rapide causant des problèmes lors de la mise en place et de la finition<br />

une augmentation de la tendance à la fissuration plastique<br />

de la difficulté à contrôler la teneur en air entraîné<br />

un besoin urgent de débuter la cure

S-Laldji Cours-ETS hiver 2012<br />

une température <strong>du</strong> <strong>béton</strong> plus élevée qui engendre une perte de la résistance à<br />

long terme<br />

un plus grand risque de fissuration thermique<br />

En aucun cas l’addition de l’eau au <strong>béton</strong> n’est tolérée à cause de la chaleur<br />

A- L’élévation de la température <strong>du</strong> <strong>béton</strong> peut diminuer de l’affaissement <strong>du</strong> <strong>béton</strong><br />

(figure 13.2) donc augmente la demande en eau<br />

B-L’élévation de la température peut accélérer le temps de prise (figure 13.3)

S-Laldji Cours-ETS hiver 2012<br />

C- L’élévation de la température peut affecter les résistances en compression (figure<br />

13.4)<br />

D- précautions à prendre<br />

Par temps chaud, les granulats et l’eau doivent être maintenus aussi froids que possible.<br />

La température initiale d’un mélange de <strong>béton</strong> dépend de la température, de la chaleur<br />

spécifique et de la quantité de chaque matériau.<br />

De nombreux pro<strong>du</strong>cteurs de <strong>béton</strong> considèrent qu’il est essentiel d’utiliser des ajouts<br />

cimentaires lors <strong>du</strong> <strong>béton</strong>nage par temps chaud. <strong>Les</strong> ajouts cimentaires les plus utilisés<br />

sont les cendres volantes, laitiers. Ces ajouts permettent généralement de ralentir la<br />

prise et les pertes d’affaissement.<br />

D’autres mesures préventives peuvent diminuer les risques de fissuration plastique.<br />

1. Humidifier les granulats secs et absorbants.<br />

2. Diminuer la température <strong>du</strong> <strong>béton</strong> en refroidissant les granulats et l’eau de gâchage.<br />

3. Mouiller l’infrastructure et utiliser un fin brouillard avant la mise en place.<br />

4. Ériger des abris pour diminuer la vitesse <strong>du</strong> vent au dessus de la surface de <strong>béton</strong>.<br />

5. Ériger des pare-soleil pour diminuer la température <strong>du</strong> <strong>béton</strong>.<br />

6. Recouvrir la surface <strong>du</strong> <strong>béton</strong> d’une pellicule de polyéthylène <strong>du</strong>rant les temps<br />

d’attente entre la mise en place et la finition.<br />

7. Vaporiser de l’eau immédiatement après la mise en place et avant que la finition ne<br />

commence, en prenant soin d’éviter l’accumulation d’eau qui peut ré<strong>du</strong>ire la qualité de<br />

la pâte de ciment<br />

8. Ajouter des fibres synthétiques dans le <strong>béton</strong> pour diminuer le risque de fissuration<br />

plastique.<br />

La norme CSA A23.1 exige que:<br />

- lorsque la température ambiante atteint ou dépasse 27 °C, le mûrissement<br />

<strong>du</strong>rant la période de cure de base doit être effectué à l’aide de gicleurs ou à<br />

l’aide de toiles absorbantes saturées pour pouvoir refroidir le <strong>béton</strong> sous l’effet<br />

de l’évaporation.

S-Laldji Cours-ETS hiver 2012<br />

- Pour le <strong>béton</strong> de masse, lorsque la température atteint ou dépasse 20 °C, le<br />

mûrissement de la période de cure de base doit être effectué avec de l’eau pour<br />

minimiser l’élévation de température <strong>du</strong> <strong>béton</strong>.<br />

Selon la norme CSA A23.1, la période de cure de base est soit trois jours à une<br />

température minimale de 10 °C ou le temps nécessaire pour atteindre 40 % de la<br />

résistance spécifiée à 28 jours.<br />

6.2- <strong>béton</strong>nage par temps froids<br />

Selon la norme CSA A23.1 article 7.4.2.5, lorsque la température ambiante est de 5 °C<br />

ou moins, ou qu’il y a possibilité qu’elle chute sous 5 °C dans<br />

les 24 heures de la mise en place, tout le matériel et les matériaux nécessaires pour<br />

assurer la protection <strong>du</strong> <strong>béton</strong> et sa cure doivent être disponibles et prêts à être<br />

utilisés avant le début <strong>du</strong> <strong>béton</strong>nage.<br />

7- Principaux avantages et inconvénients <strong>du</strong> <strong>béton</strong><br />

7.1- Avantages <strong>du</strong> <strong>béton</strong>:<br />

Il est peu coûteux, facile à fabriquer et nécessite peu d'entretien.<br />

Il épouse toutes les formes qui lui sont données. Des modifications et<br />

adaptations <strong>du</strong> projet sur le chantier sont faciles à effectuer.<br />

Il devient solide comme de la pierre. Correctement utilisé, il <strong>du</strong>re des millénaires.<br />

Il résiste bien au feu et aux actions mécaniques usuelles.<br />

Associé à des armatures en acier, il acquiert des propriétés nouvelles qui en font<br />

un matériau de construction aux possibilités immenses (<strong>béton</strong> armé, <strong>béton</strong><br />

précontraint).<br />

Il convient aux constructions monolithiques. <strong>Les</strong> assemblages sont faciles à<br />

réaliser dans le cas de <strong>béton</strong> coulé sur place. Dans la plupart des cas, les<br />

dimensions des ouvrages et éléments d'ouvrage en <strong>béton</strong> sont suffisants pour ne<br />

pas poser de problème délicat de stabilité.<br />

<strong>Les</strong> ressources nécessaires pour sa fabrication existent dans de nombreux pays<br />

en quantités presque illimitées.

S-Laldji Cours-ETS hiver 2012<br />

Il exige peu énergie pour sa fabrication.<br />

7.2- Inconvénients <strong>du</strong> <strong>béton</strong><br />

<strong>Les</strong> principaux inconvénients <strong>du</strong> <strong>béton</strong> ont pu être éliminés grâce à son association à des<br />

armatures en acier ou à l'utilisation de la précontrainte. De toutes façons, il reste les<br />

quelques inconvénients suivants:<br />

son poids propre élevé (densité de 2,4 environ qui peut être ré<strong>du</strong>ite à 1,8 dans le<br />

cas de <strong>béton</strong>s légers de structure et à moins de 1,0 dans le cas de <strong>béton</strong> légers<br />

d'isolation)<br />

sa faible isolation thermique (elle peut être facilement améliorée en ajoutant<br />

une couche de pro<strong>du</strong>it isolant ou en utilisant des <strong>béton</strong>s légers spéciaux)<br />

le coût élevé entraîné par la destruction <strong>du</strong> <strong>béton</strong> en cas de modification d'un<br />

ouvrage.