Dossier CI 207 lean manufacturing - Cetim

Dossier CI 207 lean manufacturing - Cetim

Dossier CI 207 lean manufacturing - Cetim

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

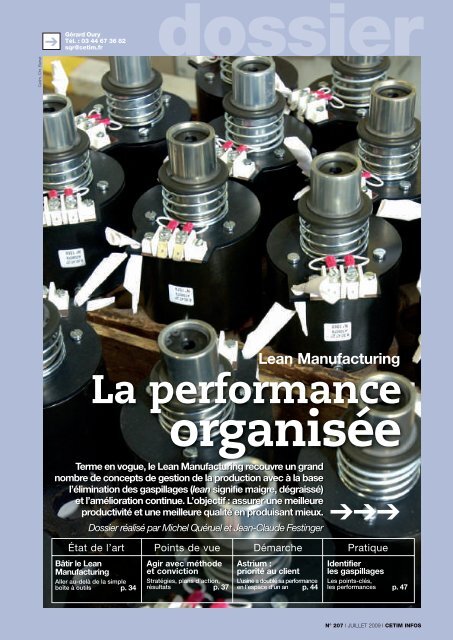

42dossierLean ManufacturingÉtat de l’artPoints de vueDémarchePratiquePascal Goldstein, <strong>Cetim</strong>Gopal rend la ligne defabrication transparenteGrâce aux outils Maflow, tirés de la méthode Gopal, l’entreprise peut piloter, modéliser etsynchroniser ses flux. Elle sait ce qui se passe dans l’atelier. Si une pièce attend par terre,elle est sous contrôle !« Gopal combleun pan de lagestionindustrielleinsuffisammentcouvert par lesERP »,explique PascalGoldstein,du <strong>Cetim</strong>.<strong>Cetim</strong>, Chr. BarretAfin d’aider les PMI de lamécanique à mieux synchroniserleurs flux defabrication, le <strong>Cetim</strong> a initiéle projet Maflow qui a reçu le labelEurêka. Dès le départ, l’équipe chargéedu projet s’est appuyée sur l’expérience« Recor » (Recomplètementdes consommations réelles), un projetde Lean Manufacturing développé,dans les années 1990, par PSAPeugeot-Citroën sur la base de laméthode Gopal.Cette méthode a fait ses preuves dansle secteur automobile et le <strong>Cetim</strong> l’aadaptée pour répondre aux attentesspécifiques des PMI de la mécanique.La méthode Gopal, récemment finaliséesous forme d’un pack d’outilsméthodologiques et d’une suite logicielFloWorks, concilie l’ingénieriedes flux et le pilotage des ateliers àpartir des contrôles visuels à chaqueposte. FloWorks comporte un modeweb et un module d’interfaçage avecles ERP (en particulier SAP).« Avec Gopal, l’entreprise fait entrer leclient dans l’atelier, explique PascalGoldstein. Elle peut calculer et modéliserses flux ou simuler la capacité d’une lignede fabrication en fonction de la demande.Elle peut dimensionner, sécuriser les stockset les en-cours, repérer les goulots d’étranglement,savoir exactement ce qui se passedans l’atelier et comprendre pourquoi, parexemple, une pièce attend par terre pourmieux la faire avancer. »Avec cette solution qui intègre unelogique Kanban, l’utilisateur peutdéfinir l’endroit précis où placer lespanneaux d’information et installerles stocks intermédiaires. Il peut aussidéfinir des indicateurs de performancevraiment pertinents.Des supports visuelsGopal met en œuvre toute une batteriede supports visuels qui simplifiegrandement le quotidien des opérateursen place sur la ligne de fabrication.« En un seul coup d’œil sur le tableau,l’opérateur sait exactement où il en est »,continue Pascal Goldstein.La solution Gopal étant facile à interfaceravec un logiciel de gestionintégrée, elle apporte une grandeflexibilité dans des environnementsde production perturbés et surtoutcomble un pan de la gestion industrielleactuellement insuffisammentcouvert par les ERP.Des gains mesurablesAinsi, grâce à la méthode Gopal,Getrag Ford Transmissions, équipementierspécialisé dans la productionde transmissions manuelles et robotiséespour les constructeurs automobiles,a donné de la visibilité aumanagement de ses flux et a amélioréle rendement synthétique de sanouvelle ligne de production. Il a enoutre éliminé tous les problèmes d’ordonnancementlocal.À l’époque, l’entreprise souhaitaitintroduire le Kanban afin de résoudrecertaines difficultés liées à l’approvisionnementdes machines avec lesbonnes pièces au bon moment.Démarré sur une nouvelle ligne deproduction, le système Gopal a trèsvite permis d’améliorer la visibilitésur les flux de production et d’augmenterde 5 % le taux de rendementsynthétique. Un succès qui a fait écolepuisque toutes les lignes, ancienneset nouvelles, ont, par la suite, étéréorganisées sur le même modèle.Le pack logiciel Gopal est actuellementdiffusé aux entreprises parInternational Gopal Consulting etle <strong>Cetim</strong>. Par ailleurs, le projetMaflow étant labellisé Eurêka, lesPMI qui désirent expérimenter lepack de logiciels Gopal peuvent,en Europe, bénéficier d’aides financières.■CETIM INFOS I SEPTEMBRE JUILLET 20092005 I N° <strong>207</strong> I N° 189

État de l’artPoints de vuedossier 43DémarchePratiqueStratégie partenairesUn réseau d’expertsproches du terrainFaire du Lean ne se décrète pas ! Il faut d’abord formaliser une stratégie pertinente et créer une dynamiquecomprise et partagée. Une chaîne d’expertise <strong>Cetim</strong> réunissant plusieurs partenaires est opérationnelle.Son objectif : remettre la performance au cœur du processus de production et d’innovation.Le <strong>Cetim</strong> a mis en place despartenariats et un solideréseau d’experts pouraccompagner les PME etles PMI mécaniciennes lors de l’appropriationdes outils et de la penséeLean. Objectifs : répondre auxdemandes spécifiques des entreprisessur le terrain et proposer desdémarches pérennes d’améliorationde la performance.Plusieurs partenariats ont ainsi éténoués avec les spécialistes du Leancomme : l’Institut Lean France, ArdiPerformance Rhône-Alpes, le cabinetAlbert Deloin et le Réseau Sinéa quifédère des experts en organisationindustrielle répartis sur le territoirenational.Une chaîne d’expertise qui s’appuiesur l’expérience du <strong>Cetim</strong> en organisationde la production. De fait, lecentre s’est engagé très tôt dans la gestionde production, l’organisation dela performance et l’améliorationcontinue. Son engagement et sa réussiteont été, par exemple, salués, dès1986, par Shigeo Shingo, l’initiateurdes 5S chez Toyota qui a été accueillià Senlis le 23 avril 1986.Le <strong>Cetim</strong> déploie aujourd’hui sonoffre spécifique d’accompagnementà la mise en œuvre du Lean sur l’ensembledu territoire national.Un accompagnementen douceurPour accompagner les PME et lesPMI, le <strong>Cetim</strong> forme actuellementcinq nouveaux experts. « Ils serontcapables de piloter des projets Lean et d’aiderles entreprises à définir et monter des plansd’action de manière à ce qu’elles s’approprientla méthode en douceur », expliquePierre-Marie Gaillot, du <strong>Cetim</strong>.Car de fait, dans tout projet Lean, laphase de démarrage est particulière-ment délicate. « Il ne faut pas démarrertête baissée et appliquer immédiatement desoutils sans avoir, au préalable, formaliséune stratégie pertinente, poursuit Pierre-Marie Gaillot. Il faut d’abord consoliderles fondations et créer une véritable dynamiquecomprise et partagée. »Forts du réseau d’expertise ainsiconstitué, les experts du <strong>Cetim</strong> pourrontguider les entreprises vers lesmeilleurs interlocuteurs en fonctionde la spécificité de leurs besoins et deleurs attentes : l’optimisation des flux,la réduction des stocks, la réimplantationd’atelier, le management visuel,etc. Mais, ils pourront aussi, selon lesbesoins, proposer des solutions technologiquesalternatives permettant defaire mieux autrement, que ce soit auniveau des lignes de production, desmoyens logistiques, etc.Diffuser les bonnespratiquesUne approche qui va de pair avec ladiffusion des bonnes pratiques. Dansce domaine, le <strong>Cetim</strong> n’est pas enreste ! En relation avec Ardi PerformanceRhône-Alpes et l’Institut LeanFrance, le centre a récemment initiéun projet visant à accélérer cette diffusiondes bonnes pratiques Lean dansl’industrie.Au sein de ce réseau, l’Institut LeanFrance est plus particulièrement chargéde promouvoir et de diffuser lesprincipes et la pratique de la penséeLean. Il n’intervient pas directementauprès des entreprises, mais en soutien,au travers de formations, séminaireset publications. L’institut possède unevision globale du sujet car il est enrelation étroite avec les meilleursexperts mondiaux au sein du LeanGlobal Network, un réseau internationalqui réunit divers instituts désireuxde mettre en commun leurs« Il faut, au préalable, formaliser une stratégie pertinente »,Pierre-Marie Gaillot, <strong>Cetim</strong>.connaissances et leurs expériences.Basée à Saint-Étienne, Ardi PerformanceRhône-Alpes capitalise l’expertiseen matière de diffusion desméthodes d’amélioration continue dela performance. Depuis près de deuxans, ses experts organisent, toutes lessix semaines, une journée « GembaWalk » qui permet à des responsablesde production d’échanger, sur le terrain,afin d’aider l’un d’entre eux àaméliorer son système de production.Avec l’appui du <strong>Cetim</strong>, ArdiPerformance Rhône-Alpes a lancé,en 2007, un programme d’améliorationde la relation client-fournisseur,baptisé Alpes (Action <strong>lean</strong> performanceefficacité sous-traitants) qui aété expérimenté avec succès par BoschRexroth Fluidtech et quatorze de sesfournisseurs-clés. ■DRN° 189 N° <strong>207</strong> I SEPTEMBRE I JUILLET 2005 2009 I CETIM INFOS

44dossierÉtat de l’art Points de vue Démarche PratiqueLean ManufacturingFlux tirésAstrium fait entrer leclient dans les ateliersEn l’espace de 18 mois, Astrium, leader global de l’industrie spatiale, a défini puis mis en placeune organisation en flux tirés dans ses ateliers. Objectif : livrer plus rapidement les clients internes.Résultat : l’usine a doublé la performance de sa ligne d’assemblage en l’espace d’un an. Elle aaussi profité du projet pour impulser une démarche d’amélioration continue.Comment définir et mettreen place une organisationqui permette delivrer à l’heure 80% despièces fabriquées ? Telle est la problématiquequi se pose, fin 2007,aux responsables de l’unité d’Astriumaux Mureaux. Cette unité estspécialisée dans la production depièces mécaniques de grandesdimensions destinées aux lanceursde fusée et aux missiles produits parle groupe EADS.La solution retenue a d’abordconsisté à découper la productionen îlots. Puis, un projet de réaménagementglobal des ateliers a étélancé. Il a commencé par la fonctionassemblage et s’est poursuivipar les fonctions peinture, formage,usinage, etc.Afin de mieux synchroniser et demaîtriser les flux au sein de l’atelierd’assemblage, les responsables ontchoisi de mettre en place une organisationde la production « tirée parles flux ». Pour cela, ils ont optépour Gopal, un outil de pilotage etde suivi, qui concilie l’ingénieriedes flux (basée sur les calculs et lasimulation pour dimensionner lesstocks et les en-cours), et le pilotagedes ateliers basé sur un managementvisuel.mations nécessaires à la prise de décisionde réapprovisionnement.L’avantage du système est évident !Quand une étiquette revient dansun atelier situé en amont de l’atelierd’assemblage, les responsables saventimmédiatement qu’une référencevient d’être consommée et qu’il fautproduire pour réapprovisionner.Selon Frédéric Strangi, responsabledes ateliers de production, ce typed’organisation change complètementla donne car il fait entrer leclient dans l’atelier. « À partir dumoment où une étiquette symbolise unclient, si je ne sers pas cette étiquette, jene sers pas mon client », expliqueFrédéric Strangi.Ce type d’organisation présented’autres avantages. Il permet, parexemple, de faire rapidementremonter les aléas de production.En effet, l’opérateur qui ne peuttenir un engagement le signale parun carton rouge. Celui-ci est placésur un tableau de suivi servant àinformer tous les responsablesconcernés. La tournée des îlots, instauréedans le cadre de la nouvelleorganisation, permet alors aux personnesconcernées par la productiond’être informées, en temps réel, desproblèmes en cours.Cette tournée qui se déroule systématiquementen début de journéeregroupe des responsables opéra-<strong>Cetim</strong>, Chr. Barret - AstriumLe client entre dans l’atelierDans le cadre de ce projet, Astriuma défini une organisation, à base decirculation d’étiquettes, de typeKanban. C’est ainsi l’opérateur del’atelier d’assemblage, à partir de sonposte de travail, qui fournit les infor-Frédéric Strangi, Astrium : « Une étiquette symbolise un client. Si je ne serspas cette étiquette, je ne sers pas mon client. »CETIM INFOS I SEPTEMBRE JUILLET 20092005 I N° <strong>207</strong> I N° 189

dossier45État de l’artPoints de vueDémarchePratique<strong>Cetim</strong>, Chr. Barret - AstriumLa tournée desîlots se poursuitpar une réunionde déblocagedes problèmessignalés par uncarton rouge.tionnels (opérateur, agent de maîtrise,responsable d’atelier) et des« fonctionnels » (responsables defabrication, méthodes, ordonnancement,qualité, contrôle). Le responsablede fabrication ou leresponsable de l’unité est présentégalement. Objectifs : vérifier siles tableaux de suivi de fabricationsont bien tenus à jour, identifier leséventuels problèmes et traiterimmédiatement ceux qui peuventl’être.En parallèle à cette initiative, l’entreprisea aussi instauré l’organisation,tous les jours à midi, d’uneréunion de déblocage menée par lesresponsables concernés. Le but :traiter les problèmes identifiés lorsde la tournée des îlots qui n’ont paspu être solutionnés sur le moment.C’est le client qui bat lacadenceD’après Thierry Remondière, responsablede l’unité de production,la mise en place d’une organisationen flux tirés permet d’installer leclient au cœur de l’organisation :c’est lui qui bat la cadence.Grâce au management visuel, lesresponsables de production savent,d’un simple coup d’œil, lors de latournée des îlots, si tout est enordre sur la ligne. Ils sont informésde la situation, en temps réel, îlotpar îlot. Ils savent quelles piècessont entrées sur les lignes de fabricationet à quel moment. Ils saventaussi quelles pièces sont sorties de➔ À RETENIRtel atelier et à quel moment.Résultats : ils identifient mieux lesaléas de fabrication et mesurent leurdegré de gravité. Ils peuvent ainsiévaluer le temps de défilement despièces et identifier, plus facilementqu’auparavant, les commandes prioritaires.➔➔➔Une opération rondement menée• Fin 2007. Thierry Remondière, le responsable de l’unité de production et Frédéric Strangi, leresponsable des ateliers de production, rencontrent Bruno Jaffré et Pascal Goldstein, du <strong>Cetim</strong>.À l’issue d’un diagnostic de deux jours, une offre visant à réorganiser les flux est formalisée.• Avril 2008. Lancement du projet (définition du plan d’action et recrutement de deuxstagiaires du mastère organisation et gestion de production de l’Ensam Paris pour sa miseen œuvre opérationnelle) ; analyse du flux de production et réalisation d’une cartographieprenant en compte près d’un millier de références de pièces ; lancement d’une vaste action decommunication auprès du personnel afin d’expliquer le projet, son contenu, ses objectifs, sesmoyens, ses enjeux.• De mai à juillet 2008. Élaboration des règles de fonctionnement et des outils demanagement visuel.• Fin 2008. La nouvelle organisation en flux tirés est opérationnelle dans l’atelier d’assemblage.• Début 2009. Mise en place du même type d’organisation dans les autres îlots de production(atelier d’usinage) ; achat du logiciel Maflow destiné à optimiser la définition des gammes deflux ; recrutement d’un des deux stagiaires Ensam (Stève Fouchez) au poste de responsablede l’amélioration continue.• Juin 2009. Fin du projet.N° 189 N° <strong>207</strong> I SEPTEMBRE I JUILLET 2005 2009 I CETIM INFOS

46dossierLean ManufacturingÉtat de l’art Points de vue Démarche PratiqueGrâce à ces enseignements, des plansde progrès ont été réalisés dansde nombreux domaines. Au programme: la suppression de goulotsd’étrangement, la réduction des filesd’attente, la réduction des en-coursau sein des ateliers situés en amontde l’atelier d’assemblage, etc.Le résultat de ces différentes démarchesde progrès est encourageant,puisque l’usine a doublé la performancede sa ligne d’assemblage enl’espace d’un an.« Nous parvenons à lancer deux foisplus de pièces tout en maintenant untemps de défilement stable », poursuitFrédéric Strangi.Au final, la maîtrise des cyclesde fabrication permet à l’unitéd’assemblage de fiabiliser sa productionet de livrer plus rapidementles pièces à ses clientsinternes (l’unité d’intégration« Ariane 5 », l’unité d’intégrationM51 à Bordeaux, etc.).Faire vivre le systèmeHormis les améliorations apportéessur le plan organisationnel, lamise en œuvre des flux tirés a permisde recentrer la culture de l’entreprisesur la production. Ainsi,contrairement à ce qui se faisaitjusqu’à présent, les fonctionnelsont pris l’habitude d’aller sur leterrain.Satisfaits de la nouvelle organisationen îlots autonomes et del’autocontrôle, les opérateurs sontaussi plus motivés. Ils ont unemeilleure visibilité sur leur planning,gèrent mieux les priorités ets’organisent mieux. Du coup, ilss’engagent sur des délais de réalisationde pièces et acceptent designaler les aléas en plaçant descartons rouges sur les tableaux desuivi de production.Des résultats qui ont conduitAstrium à renforcer et à élargir lesactions engagées et à en initier denouvelles : mise en place des fluxtirés entre Cryospace et l’unité deproduction mécanique, élargissementdu projet aux unités clientesde Bordeaux.Un des principaux objectifs estdorénavant de « faire vivre » le nouveausystème d’organisation. Dansce but, le groupe va créer et pérenniserun véritable système d’améliorationcontinue. ■➔ CLÉSLe site Astriumdes Mureaux• Statut :filiale d’EADS.• Effectifs :1 700 salariés dont 600 au seinde l’usine.• Métier :production (par tournage etfraisage) de pièces mécaniquesde grandes dimensions(de 1,1 à 6 mètres de diamètre)ou de pièces complexesdestinées à la réalisation et àl’équipement des structures.Activités de formage despanneaux constituant le corpscentral d’« Ariane 5 » et lesstructures des lanceurs militaires.Intégration des éléments deséparation pyrotechniques dela fusée « Ariane 5 » (8 lanceurspar an) et des missiles.• Clients :les autres divisions du groupeEADS Astrium qui interviennentdans le cadre du programme civilet militaire.■ MATTHIAS LUTZ, responsable de l’amélioration continue et du Lean Manufacturing, groupe Astrium« Une opération qui s’inscrit dans le long terme. »Pour Matthias Lutz, qui coordonne les différents projets Leandéployés sur les sites industriels du groupe Astrium, le projetmis en œuvre aux Mureaux depuis fin 2007 est satisfaisantpour deux raisons. Il a non seulement permis d’améliorerl’organisation de la production et de mettre en place desoutils de management performants, mais il a aussi favoriséle lancement d’une démarche d’amélioration continue danslaquelle doivent s’inscrire les différents projets Lean. Cettedémarche accorde une importance toute particulière à laformation de l’encadrement. Une vingtaine de managers ontsuivi une session d’une dizaine de jours, en 2008. Un autregroupe sera formé en 2009.Cette formation est l’occasion d’acquérir des connaissancesthéoriques et de les mettre en œuvre sur le terrain à travers descas pratiques en atelier. Mais au-delà des outils, le leadershipest fondamental pour réussir le changement culturel et créer lesfondements solides de l’amélioration continue.Astrium accorde aussi une grande importance à l’échangedes meilleurs pratiques et au retour d’expérience au sein et endehors du groupe EADS. Dans ce but, les cadres concernéssont régulièrement conviés à visiter des sites industriels surlesquels le Lean est déployé.<strong>Cetim</strong>, Chr. Barret - AstriumCETIM INFOS I SEPTEMBRE JUILLET 20092005 I N° <strong>207</strong> I N° 189

dossier47État de l’artPoints de vueDémarchePratiqueDémarche Lean :Ils l’ont dit…SpirecJean-Marie Gueguen - p.-d.g.78500 SartrouvilleActivité : fabrication d’échangeurs thermiquesChiffre d’affaires : 5 millions d’euros en 2008Effectifs : 30 personnes« Grâce au programme Production Performante, soutenu par le <strong>Cetim</strong>,nous avons pris conscience, il y a cinq ans, des vertus du 5S dansl’atelier. Cette démarche a ensuite été poursuivie afin de mettre enapplication les outils du Lean Manufacturing. Il reste du chemin àparcourir avant de nous concentrer uniquement sur l’améliorationcontinue, mais le <strong>lean</strong> n’est-il pas un comportement d’améliorationpermanente ? »<strong>Cetim</strong>, Chr. Barret - SpirecWichardJean-Claude Ibos - p.-d.g.63307 Thiers CedexActivité : accastillage marin et pièces forgéesChiffre d’affaires : 22 millions d’eurosEffectifs : 180 personnes« Nous œuvrons à la réduction de nos délais pour satisfaire lesclients et réduire nos stocks, et ce, au travers d’actions de LeanManufacturing. Les plans de progrès mis en œuvre, domaine pardomaine, se sont traduits par des gains de productivité globauxestimés entre 10 et 15 %, ce qui a permis de réduire le recours auxressources externes. »Comtoise de Traitements de Surfaces (CTS)Denis Hochede - p.-d.g.39206 Saint-ClaudeActivité : traitement de surfaceChiffre d’affaires : 7,6 millions d’eurosEffectifs : 80 personnes« Le "Lean", c’est un moyen de sensibiliser le personnel de l’entreprise,et de remettre à plat les organisations. C’est aussi un outil demanagement pour la maîtrise des opérations dans l’atelier et pour lagestion des flux d’information. Nous avons mené un audit Galia"Lean Services" en vue d’optimiser notre réactivité et d’améliorer notretaux de service logistique. »RadiallRadiallGeorges Martin - Chef de projet Lean38340 VoreppeActivité : fabrication de connecteurs électroniquesChiffre d’affaires groupe : 180 millions d’eurosEffectifs groupe : 2 500 dont 300 à Voreppe« Les informations sur les problèmes rencontrés lors d’une fabricationfont dorénavant l’objet d’étiquettes dont la couleur varie selon la problématiquerencontrée. Grâce à cette approche qui fait émerger lesproblèmes au grand jour, l’encadrement est immédiatement au courantdu nombre d’aléas restant à résoudre. Le chef d’atelier et les services" support " savent qu’ils ne doivent pas laisser s’accumuler les étiquettessous peine de réaction du management. »Adresses utiles• <strong>Cetim</strong> : www.cetim.fr• Albert Deloin : www.albert-deloin.fr• Douce Hydro : www.doucehydro.fr• Ardi Rhône-Alpes : www.ardi-rhonealpes.fr• Institut Lean France : www.institut-<strong>lean</strong>-france.fr• Flexi France : www.technip.com/pdf/Flexi_France-FR.pdf• Astrium : www.astrium.eads.net/frN° 189 N° <strong>207</strong> I SEPTEMBRE I JUILLET 2005 2009 I CETIM INFOS

48dossierÉtat de l’art Points de vue DémarchePratiqueLean ManufacturingL’entreprise LeanLe Lean a pour vocation de créer de la valeur en éliminant les gaspillages. Encore faut-il les identifier !Pour cela, les entreprises peuvent s’appuyer sur le concept « d’entreprise Lean » et mettre en œuvrele « Lean Management ». Pour assurer la pérennité des résultats obtenus, l’entreprise doit avancer pasà pas dans la mise en place des nouvelles procédures, tout en modifiant radicalement ses habitudessur le long terme.Au sein des flux d’informationsIdentifiez les gaspillagesdans la chaîne de valeurAu niveau des besoinsAu sein des flux financiers• Processus qui couvrent des champs trop larges• Imprécisions dans les gammes• Réunions sans ordre du jour• Incohérence entre le plan de charge, l’ordonnancementet le suivi au quotidien• Projet d’entreprise flou• Besoins non partagés• Fonctions inutiles• Fonctions sans critère mesurable• Fonctions dont la répartition de la valeur n’est pas connue• Délais de paiement trop longs• Créances trop importantes• Retour sur investissement hasardeux• Taux de change mal maîtrisés• Besoin en fonds de roulement trop importantAu sein des flux physiquesAu niveau de la prise en comptedes contraintes• Surproduction• Stocks excessifs• Transports et manutentions non optimisés• Désordre dans l’atelier• Charges machines non nivelées• Manques de pièces• Mauvaise maîtrise des procédés• Attentes• Procédures lourdes• Compétences mal utilisées• Systèmes de management spécifiques• Incohérence entre les ambitions affichées et l’organisation• Sous-dimensionnement des moyens et des ressourcesCETIM INFOS I SEPTEMBRE JUILLET 20092005 I N° <strong>207</strong> I N° 189