Equipe Ecoulements Visco-Elastiques - Cemef - MINES ParisTech

Equipe Ecoulements Visco-Elastiques - Cemef - MINES ParisTech

Equipe Ecoulements Visco-Elastiques - Cemef - MINES ParisTech

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

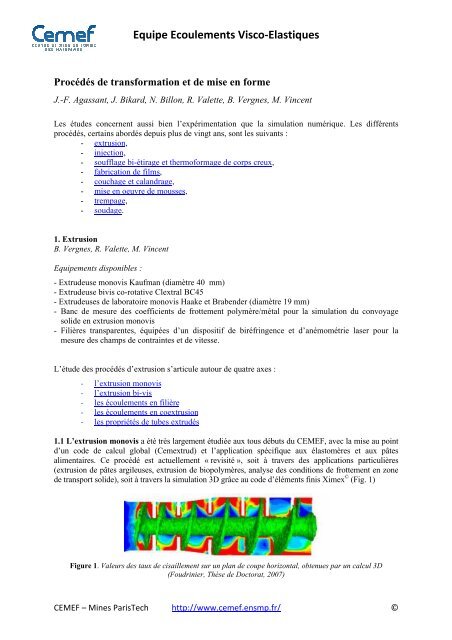

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Procédés de transformation et de mise en formeJ.-F. Agassant, J. Bikard, N. Billon, R. Valette, B. Vergnes, M. VincentLes études concernent aussi bien l’expérimentation que la simulation numérique. Les différentsprocédés, certains abordés depuis plus de vingt ans, sont les suivants :- extrusion,- injection,- soufflage bi-étirage et thermoformage de corps creux,- fabrication de films,- couchage et calandrage,- mise en oeuvre de mousses,- trempage,- soudage.1. ExtrusionB. Vergnes, R. Valette, M. Vincent<strong>Equipe</strong>ments disponibles :- Extrudeuse monovis Kaufman (diamètre 40 mm)- Extrudeuse bivis co-rotative Clextral BC45- Extrudeuses de laboratoire monovis Haake et Brabender (diamètre 19 mm)- Banc de mesure des coefficients de frottement polymère/métal pour la simulation du convoyagesolide en extrusion monovis- Filières transparentes, équipées d’un dispositif de biréfringence et d’anémométrie laser pour lamesure des champs de contraintes et de vitesse.L’étude des procédés d’extrusion s’articule autour de quatre axes :- l’extrusion monovis- l’extrusion bi-vis- les écoulements en filière- les écoulements en coextrusion- les propriétés de tubes extrudés1.1 L’extrusion monovis a été très largement étudiée aux tous débuts du CEMEF, avec la mise au pointd’un code de calcul global (Cemextrud) et l’application spécifique aux élastomères et aux pâtesalimentaires. Ce procédé est actuellement « revisité », soit à travers des applications particulières(extrusion de pâtes argileuses, extrusion de biopolymères, analyse des conditions de frottement en zonede transport solide), soit à travers la simulation 3D grâce au code d’éléments finis Ximex © (Fig. 1)Figure 1. Valeurs des taux de cisaillement sur un plan de coupe horizontal, obtenues par un calcul 3D(Foudrinier, Thèse de Doctorat, 2007)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>B. Vergnes, E. Wey, J.F. Agassant, Modélisation de l'extrusion des polymères: une aide à la conception des vis,Caoutchoucs et Plastiques, 633, 81 (1983)B. Vergnes, N. Bennani, C. Guichard, Experimental and theoretical approach to the extrusion of rubbercompounds with a two-stage screw, Int. Polym. Proc., 1, 19 (1986)D. Le Roux, B. Vergnes, M. Chaurand, J. Abecassis, A thermomechanical approach to pasta extrusion, J. FoodEng., 26, 351-368 (1995)J.F. Agassant, B. Vergnes, E. Wey, Modeling and optimization of single screw extrusion for thermoplastics, in:Rheological Fundamentals of Polymer Processing, J.A. Covas, J.F. Agassant, A.C. Diogo, J. Vlachopoulos, K.Walters Eds., Nato Asi series, Kluwer, Dordrecht (1995)E. Gamache, P.G. Lafleur, C. Peiti, B. Vergnes, Coefficients of dynamic friction measured at extrusionprocessing conditions, Polym. Eng. Sci., 39, 1604-1613 (1999)B. Vergnes, S. Puissant, L’extrusion monovis (partie 1), Techniques de l’Ingénieur, AM3 650, 1-16 (2002)B. Vergnes, S. Puissant, L’extrusion monovis (partie 2), Techniques de l’Ingénieur, AM3 651, 1-10 (2003)N. Bennani - Approche expérimentale et théorique de l’extrusion des mélanges de caoutchouc - Thèse deDoctorat, 1987D. Le Roux - Etude expérimentale et modélisation de l’extrusion des pâtes alimentaires - Thèse de Doctorat, 1993.E. Foudrinier - Etude numérique et expérimentale du procédé d’extrusion de pâtes argileuses - Thèse deDoctorat, 2007.Retour début extrusion1.2 L’extrusion bi-vis est l’un des procédés les plus étudiés, et ce pour différentes applications :- mise au point de logiciels de simulation 1D et 3D ;- cuisson-extrusion de produits alimentaires- réalisation de mélanges de polymères- extrusion réactive- mise au point de composites et de nanocompositesMise au point de logiciels de simulation : l’expérience accumulée depuis plus de vingt ansdans le domaine de l’extrusion bi-vis a conduit le CEMEF, en collaboration avec l’INRA, àdévelopper le logiciel Ludovic © . Ce modèle global 1D permet de calculer l’évolution le long des visdes principaux paramètres thermomécaniques de l’écoulement (Fig. 2). Il est commercialisé par lasociété S&CC (Saint Etienne).Température (°C)160151142133124115106978879BC72 100° cas 16.xml - Température moyenne polymère fonduBC72 100° cas 16.xml - PressionPression (Bars)4570-130 153 436 719 1000 1280 1560 1850 2130 241002700L1 P190 Kg/h360Tr/min100°C 100°C 100°C 100°C 100°C 100°C 100°C 100°C 60°C 40°CFigure 2. Exemple de résultats obtenus avec Ludovic© : évolution des pressions et températuresle long du profil de vis4036312722181394.5CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Plus récemment, le logiciel Ximex © a été mis au point en collaboration avec le groupe CIM et estcommercialisé par la même société. Il s’agit ici d’une approche éléments finis 3D, permettant decalculer l’écoulement local sans aucune approximation sur la géométrie ou la cinématique (Fig. 3).Figure 3. Exemple de résultats obtenus avec Ximex © : évolution des pressions et des vitesses dans une portion del’extrudeuse bi-visB. Vergnes, G. Della Valle, L. Delamare, A global computer software for polymer flows in corotating twinscrew extruders, Polym. Eng. Sci., 38, 1781-1792 (1998)O.S. Carneiro, J.A. Covas, B. Vergnes, Experimental and theoretical study of the twin screw extrusion ofpolypropylene, J. Appl. Polym. Sci., 78, 1419-1430 (2000)B. Vergnes, G. Souveton, M. L. Delacour, A. Ainser, Experimental and theoretical study of polymer melting in aco-rotating twin screw extruder, Intern. Polym. Proc., 16, 351-362 (2001)B. Vergnes, M. Chapet, Les procédes d’extrusion bivis, Techniques de l’Ingénieur, AM 3 653, 1-23 (2001)A. Poulesquen, B. Vergnes, A study of residence time distribution in co-rotating twin screw extruders; Part I:theoretical modelling, Polym. Eng. Sci., 43, 1841-1848 (2003)A. Gaspar-Cunha, B. Vergnes, J.A. Covas, Defining the configuration of co-rotating twin-screw extruders withmulti-objective evolutionary algorithms, Polym. Eng. Sci., 45, 1169-1173 (2005)R. Valette, J. Bruchon, H. Digonnet, P. Laure, M. Leboeuf, L. Silva, B. Vergnes, T. Coupez, Méthodesd’interaction fluide-structure pour la simulation multi-échelles des procédés de mélange, Méca. Indus., 8, 251-258 (2007)I. Noé - Etude des écoulements de polymère dans une extrudeuse bivis corotative - Thèse de Doctorat, 1992.Cuisson-extrusion de produits alimentaires : c’est par cette application au tout début desannées 80 qu’a débuté au CEMEF l’étude du procédé d’extrusion bi-vis. Elle a permis de développerles premiers modèles théoriques et d’avancer dans la compréhension du comportement rhéologiquedes produits amylacés. Nous avons poursuivi ensuite par l’extrusion de gluten pour des applications enemballage. Cette thématique revient aujourd’hui d’actualité avec la mise au point de matériauxbiodégradables ou issus de la biomasse, souvent réalisés à partir de mélanges incluant de fortesproportions d’amidons ou de farines.P. Colonna, J.P. Melcion, B. Vergnes, C. Mercier, Flow, mixing and residence time distribution ofmaize starch in a twin-screw extruder with an horizontally split barrel, J.Cereal Sci., 1, 115 (1983)J. Tayeb, B. Vergnes, G. Della Valle, A basic model for a twin-screw extruder, J. Food Sci., 54, 1047(1989)C. Barrès, B. Vergnes, J. Tayeb, G. Della Valle, Transformation of wheat flour by extrusion-cooking:influence of screw configuration and operating conditions, Cereal Chem., 67, 427 (1990)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>G. Della Valle, C. Barres, J. Plewa, J. Tayeb, B. Vergnes, Computer simulation of starchy productstransformation by twin-screw extrusion, J. Food Eng., 19, 1-31 (1993)A. Redl, M.H. Morel, J. Bonicel, B. Vergnes, S. Guilbert, Extrusion of wheat gluten plasticized withglycerol : influence of process conditions on flow behaviour, rheological properties and molecularsize distribution, Cereal Chem., 76, 361-370 (1999)B. Vergnes, G. Della Valle, P. Colonna, Rheological Properties of Biopolymers and Application toCereal Processing, in: Characterization of Cereal and Flours: Properties, Analysis and Applications,G. Kaletunc, K.J. Breslauer Eds., Marcel Dekker, New York (2003).J. Tayeb - Approche théorique et expérimentale de la cuisson-extrusion de l’amidon - Thèse deDoctorat, 1986.C. Barrès - Transformation de produits céréaliers par cuisson-extrusion : approche expérimentale etmodélisation - Thèse de Doctorat, 1990.Réalisation de mélanges de polymères : il s’agit ici de comprendre les mécanismesd’établissement d’une morphologie lors du mélange par extrusion de deux polymères incompatibles.Aux calculs d’écoulement déjà évoqués, il faut ajouter des modèles permettant de décrire lesmécanismes mis en jeu (fibrillation, rupture de filaments, coalescence…) lors du procédé. Ces travauxont ensuite évolué vers les mélanges réactifs, où les polymères peuvent être soit compatibilisés in situ,soit stabilisés par la réticulation de la phase dispersée.A. De Loor, P. Cassagnau, A. Michel, B. Vergnes, Morphological changes of a polymer blend into a twin screwextruder, Int. Polym. Proc., 9, 211-218 (1994)A. De Loor, P. Cassagnau, A. Michel, B. Vergnes, Development and control of a blend morphology by in-situcrosslinking of the dispersed phase, J. Appl. Polym. Sci., 53, 1675-1686 (1994)L. Delamare, B. Vergnes, Computation of the morphological changes of a polymer blend along a twin screwextruder, Polym. Eng. Sci., 36, 1685-1693 (1996)A. De Loor, P. Cassagnau, A. Michel, L. Delamare, B. Vergnes, Reactive blending in a twin-screw extruder:experimental and theoretical approaches, Int. Polym. Proc., 11, 139-146 (1996)L. Delamare - Evolution morphologique d’un mélange de polymères incompatibles dans une extrudeuse bi-viscorotative - Thèse de Doctorat, 1995.Extrusion réactive : ce procédé consiste à utiliser l’extrudeuse bi-vis comme un réacteurchimique continu, pour y mener des opérations de greffage, de dégradation, de polymérisation, demodifications chimiques… La difficulté réside dans les temps de séjour généralement courts, associésà des histoires thermiques parfois complexe et à des changements importants de propriétésrhéologiques. A côté de nombreuses études expérimentales, nous avons développé à partir du logicielLudovic © une approche théorique permettant de calculer l’évolution d’une réaction en coursd’extrusion, couplée ou non à des lois rhéo-cinétiques (Fig. 4). Ces études démarrées sur les polymèressynthétiques ont été récemment étendues à la cationisation d’amidons de blé (en collaboration avec leLEMPE, ESIEC, Reims).CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 4. Evolution de la masse moléculaire en masse le long de l’extrudeuse pendant une opération dedégradation contrôlée d’un polypropylène. Comparaison entre calcul (traits) et expérience (symboles), pourdeux taux de péroxyde (Vergnes et Berzin, Plast., Rubber, Comp.: Macromol. Eng., 33, 409, 2004).F. Berzin, B. Vergnes, Transesterification of ethylene acetate copolymer in a twin screw extruder, Intern. Polym.Proc., 13, 13-22 (1998)F. Berzin, B. Vergnes, P. Dufossé, L. Delamare, Modelling of peroxide initiated controlled degradation ofpolypropylene in a twin screw extruder, Polym. Eng. Sci., 40, 344-356 (2000)A. Poulesquen, B. Vergnes, P. Cassagnau, J. Gimenez, A. Michel, Polymerization of -caprolactone in a twinscrew extruder: experimental study and modelling, Intern. Polym. Proc., 16, 31-38 (2001)A. Tara, F. Berzin, L. Tighzert, B. Vergnes, Preparation of cationic wheat starch by twin-screw reactiveextrusion, J. Appl. Polym. Sci., 93, 201-208 (2004).B. Vergnes, F. Berzin, Modelling of flow and chemistry in twin screw extruders, Plast., Rubber, Comp.:Macromol. Eng., 33, 409-415 (2004)F. Berzin, B. Vergnes, S.V. Canevarolo, A. V. Machado, J.A. Covas,, Evolution of peroxide-induceddegradation of polypropylene along a twin-screw extruder: experimental data and theoretical predictions, J.Appl. Polym. Sci., 99, 2082-2090 (2006)F. Berzin, A. Tara, L. Tighzert, B. Vergnes, Computation of starch cationization performances by twin screwextrusion, Polym. Eng. Sci. 47, 112-119 (2007)F. Berzin, A. Tara, B. Vergnes, Optimization and scale-up of thermoplastic wheat starch cationization in a twinscrew extruder, Polym. Eng. Sci., 47, 814-823 (2007).F. Berzin - Etude expérimentale et modélisation d’une opération d’extrusion réactive - Thèse de Doctorat, 1998.A. Poulesquen - Contributions à la modélisation de l'extrusion réactive en machine bivis - Thèse de Doctorat,2001.Mise au point de composites et de nanocomposites : il s’agit ici de disperser de manièrehomogène au sein d’une matrice polymère une charge (carbonate de calcium, oxyde de titane, noir decarbone, argile organophile…) qui va conférer au matériau de nouvelles propriétés. Dans ce domaineégalement, l’étude se fait en parallèle au niveau expérimental, par des observations et descaractérisations à tous les stades du procédé, et au niveau de la simulation, que l’on s’appuie sur lescodes Ludovic © ou sur Ximex © . Ces derniers temps, nous nous sommes principalement intéressés à laréalisation de nanocomposites polypropylène/argile, où le point majeur est le contrôle de l’exfoliationde l’argile pendant l’extrusion (Fig. 5). Nous développons actuellement, en collaboration avecl’Université Claude Bernard-Lyon 1, des nanocomposites où la charge est créée in situ par un procédésol-gel.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 5. Opération d’arrêt-démontage pour prélèvement d’échantillons lors de la réalisation denanocomposites et exemple de quantification correspondante du niveau d’exfoliation (traduit ici en terme deseuil d’écoulement) (Lertwimolnun et Vergnes, Polym. Eng. Sci., 47, 2100, 2007)F. Berzin, B. Vergnes, P.G. Lafleur, M. Grmela, A theoretical approach of solid filler dispersion in a twin screwextruder, Polym. Eng. Sci., 42, 473-481 (2002)T. Lozano, P.G. Lafleur, M. Grmela, B. Vergnes, Modeling filler dispersion along a twin screw extruder, Intern.Polym. Proc, 18, 12-19 (2003)W. Lertwimolnun, B. Vergnes, Influence of compatibilizer and processing conditions on the dispersion ofnanoclay in a polypropylene matrix, Polymer, 46, 3462-3471 (2005)W. Lertwimolnun, B. Vergnes, Effect of processing conditions on the formation of polypropylene/organoclaynanocomposites in a twin screw extruder, Polym. Eng. Sci., 46, 314-323 (2006)W. Lertwimolnun, B. Vergnes, Influence of screw profile and extrusion conditions on the microstructure ofpolypropylene/organoclay nanocomposites, Polym. Eng. Sci., 47, 2100-2109 (2007)W. Lertwimolnun - Réalisation de nanocomposites polypropylène/argile par extrusion bivis - Thèse de Doctorat,2006.Retour début extrusion1.3 Les écoulements en filièreLe premier rôle d’une filière d’extrusion est de répartir le polymère fondu provenant de l’extrudeuseau sein de l’outillage, pour obtenir à la sortie de celui-ci un écoulement parfaitement homogène envitesse, température, dimensions… Pour effectuer la conception d’un outillage ou l’optimiser, lamodélisation est un outil de choix. Après les premiers modèles, d’abord en 1D, puis en 2D et 2,5D(écoulements de type Hele-Shaw), on en est arrivé lorsque cela est nécessaire à la simulation 3D, laseule réellement licite dans le cas complexe des filières de profilés (Fig. 6).CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 6. Calcul 3D de l’écoulement dans une filière de profilés. Valeurs des vitesses en sortie, montrant ledéséquilibre de la filièreUn moyen d’augmenter les propriétés mécaniques des tubes de transport d’eau ou de gaz est d’ajouterdes fibres de renfort. Afin de résister à une forte pression de fluide transporté, il est souhaitable que lesfibres soient orientées de façon significative selon la circonférence. Or la partie finale d’une filière detube est le siège de cisaillement, qui oriente les fibres dans le sens de l’écoulement, donc dans l’axe dutube.Nous avons travaillé avec différentes filières, et nous avons quantifié par analyse d'images l'orientationdans des tubes extrudés. Avec une filière de tube classique, les fibres sont préférentiellement orientéesparallèlement à l'axe du tube. Nous avons modifié cette filière en introduisant une partie finaledivergente. L'élongation ainsi créée entraîne une orientation selon la circonférence des fibres au coeurdu tube, conformément à la littérature. La résistance à l'éclatement est sensiblement augmentée,puisque la pression à rupture passe de 2,8 MPa à 3,8 MPa (tube de 2,1 mm d'épaisseur et de 40 mm dediamètre en polypropylène renforcé à 30 % en poids). Cependant, en surface, le cisaillement laissesubsister une orientation parallèle à l'axe du tube. Pour annihiler son effet, nous avons effectué unedeuxième modification consistant à injecter en paroi un lubrifiant. On s'approche alors d'unécoulement bouchon, il ne reste que l'effet de l'élongation, et les fibres sont essentiellement orientéesselon la circonférence. La pression à rupture passe alors à 5,5 MPa. Cette technique élégante, car nenécessitant qu'une modification simple de l'outillage, a fait l'objet d'une prise de brevet par l'InstitutFrançais du Pétrole avec lequel ce travail a été mené. La compréhension des phénomènes etl’optimisation ont été appuyées par une simulation numérique par éléments finis couplant écoulementet orientation.B. Vergnes, Etude de l'écoulement d'un polymère fondu dans une filière de câblerie téléphonique, Matériaux etTechniques, 6-7, 187 (1981)B. Vergnes, P. Saillard, J.F. Agassant, Non-isothermal flow of a molten polymer in a coat-hanger die, Polym.Eng. Sci., 24, 980 (1984)B. Vergnes, J.F. Agassant, Die flow computations: a method to solve industrial problems in polymer processing,Adv. Polym. Techn., 6, 441 (1986)B. Arpin, P. G. Lafleur, B. Vergnes, Simulation of polymer flow through acoat-hanger die: a comparisonbetween two numerical approaches, Polym. Eng. Sci., 32, 206 (1992)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>B. Vergnes, J.F. Agassant, Modélisation des écoulements dans les filières d'extrusion, Techniques de l'Ingénieur,traité Matériaux non métalliques, A 3655, Paris (1993)G. Ausias, J.F. Agassant, M. Vincent, Flow and fiber orientation calculations in reinforced thermoplasticextruded tubes. International Polymer Processing, 9, 51 (1994)G. Ausias, J. Jarrin, M. Vincent, Optimization of the extrusion process for glass fiber reinforced tubes. J.Thermoplastic Composite Materials, 8, 435 (1995)G. Ausias, J. Jarrin, M. Vincent, Optimization of the tube-extrusion die for short fiber filled polymers. Compos.Sci. and Technology, 56, 719 (1996)“Production of tubes of thermoplastic material reinforced by fibres of controlled orientation and equipment forpreparation”, J. Jarrin, G. Ausias, M. Vincent, E. Vinciguerra et F. Dawans, Brevet européen n° EP 0503364,Année de publication : 1992, Date d”application 26/02/92, Accesion number : 199703-E2-D-0039, brevetégalement publié au Japon (JP 0 4 320 824 A) et au Canada (CA 2 062 283 A).“Extrusion of tubes of fiber-reinforced thermoplastics”, J. Jarrin, E. Vinciguerra, G. Ausias, M. Vincent et F.Dawans, Brevet USA n° US 5307843, Date de publication : 03/05/94, date d”application : 09/03/92,Classification E2 Working (forming) Engineered Materials Abstracts / composites, Accession number :199406-E2-D-0288S. d’Halewyn - Etude de l’écoulement d’un mélange d’élastomères dans une filière de profilés - Thèse deDoctorat, Ecole des Mines de Paris (1992).J.-F. Gobeau - Etude expérimentale et simulation numérique 3D par éléments finis de l’écoulement dans lesfilières d’extrusion de profilés PVC - Thèse de Doctorat, Ecole des Mines de Paris (1996).G. Ausias - Etude de l'extrusion de tubes en polymères thermoplastiques chargés de fibres courtes". Thèse deDoctorat, Ecole des Mines de Paris (1991)1.4 Les écoulements en coextrusionRetour début extrusion<strong>Equipe</strong>ments disponibles :Ligne de coextrusion de laboratoire équipée d’une filière transparente (voir rubrique défauts)Les études ont concerné la distribution des polymères dans une filière plate et les phénomènesd’enrobage du polymère le plus visqueux par le polymère moins visqueux (Fig. 7), grâce à unedémarche expérimentale et à la modélisation numérique.Figure 7. Exemple d’enrobage le long de l’écoulement dans un canal de section rectangulaireCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>G. Sornberger, B. Vergnes, J.F. Agassant, Two directional coextrusion flow of two molten polymers in flat dies,Polym. Eng. Sci., 26, 451 (1986)S. Puissant, B. Vergnes, Y. Demay, J.F. Agassant, A general non-isothermal model for one-dimensionalmultilayer coextrusion flows, Polym. Eng. Sci., 32, 213 (1992)S. Puissant, Y. Demay, B. Vergnes, J.F. Agassant, Two-dimensional multilayer coextrusion flow in a flat coathangerdie. Part 1: Modelling, Polym. Eng. Sci., 34, 201-208 (1994)S. Puissant, B. Vergnes, Y. Demay, J.F. Agassant, J.J. Labaig, Two-dimensional multilayer coextrusionflow in a flat coat-hanger die. Part 2: Experimentation and theoretical validation, Polym. Eng. Sci., 36, 936-942 (1996)J. Mauffrey, J. Teixeira-Pirès, J.F. Agassant, Y. Demay, D. Silagy, B. Vergnes, Etude expérimentale duphénomène d'enrobage dans les écoulements de coextrusion, Les Cahiers de Rhéologie, 16, 1, 236-241 (1998)G. Sornberger - La coextrusion en filière plate: étude théorique et expérimentale de l’écoulement bimatière -Thèse de Docteur-Ingénieur (1985).S. Puissant - Etude numérique et expérimentale de la coextrusion des polymères dans une filière plate - Thèse deDoctorat (1992).J. Teixeira Pirès - Etude expérimentale et numérique du phénomène d’enrobage en coextrusion - Thèse deDoctorat (1996).J. Mauffrey - Etude numérique et expérimentale du phénomène d’enrobage dans les écoulements de coextrusion- Thèse de Doctorat (2000).Retour début extrusion1.5 Les propriétés de tubes extrudés1.5.1 Les contraintes résiduelles en extrusionComme en injection, le mécanisme principal est le refroidissement. Dans le cas des tubes, il est trèsdissymétrique, puisqu’il intervient pratiquement uniquement par l’extérieur (immersion dans l’eaudans une chambre en dépression). Dans le cas de plaque, le produit plat est repris à la sortie de lafilière sur les cylindres d’une calandre régulée. Le refroidissement est donc encore transitoirementdissymétrique. De plus, le produit extrudé n’est pas exempt de chargement pendant sonrefroidissement, puisque le tube est plaqué contre un conformateur (ou tube de calibrage) sousl’influence d’une dépression dans un bac étanche. Enfin, tubes et plaques subissent une traction dansle sens machine. On se rapproche donc dans une certaine mesure du refroidissement sous contrainte depression de compactage de l’injection.L’effet des contraintes dans un tube mince se visualise très facilement par découpe selon unegénératrice. On observe soit une ouverture, soit une fermeture, selon le niveau de dépression (Fig. 8).α < 0 α > 0Figure 8. Mise en évidence des contraintes résiduellesNous avons estimé le profil de contraintes à partir de la mesure de l’angle α. Le paramètre le plusimportant est la dépression dans le bac de conformation. Plus celle-ci est grande, plus le tube atendance à s’ouvrir. Nous avons également mesuré la température de surface interne du tube pendantson refroidissement, ceci pour valider un modèle thermo-mécanique tenant compte de la cristallisationCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>(µm)Figure 9. Evolution de l’épaisseur non cristallisée (trait noir continue) et de la contrainte axiale (trait bleupointillé) sur le trajet de refroidissement.M. Vincent, J.F. Agassant, F.X. de Charentenay, A. Oualha Calcul des contraintes résiduelles dans le gainage enpolymère d'un câble de télécommunication sous-marin. J. Mec. Théorique Appl., 6, 843-859 (1984)A. Carin, J.M. Haudin, M. Vincent, B. Monasse, G. Bellet, D. Silagy External calibration in PA12 TubeExtrusion. Part I. On-line draw ratio measurement and lubrication estimate for determination of tensileproperties Intern. Polym. Proc. 20, 296-304 (2005)A. Carin, J.M. Haudin, M. Vincent, B. Monasse, G. Bellet, N. Amouroux External calibration in PA12 TubeExtrusion Part II Relations between molecular orientation, tensile properties and polymer drawing duringcalibration Intern. Polym. Proc. 20, 305-311 (2005)A. Carin, J.-M. Haudin, M. Vincent, B. Monasse, G. Bellet and N. Amouroux External calibration in PA12 tubeextrusion Understand the influence of calibration on microstructure and surface state to improve mechanicalproperties Intern. Polym. Proc. 21, 70-80 (2006)O. Parant Etude expérimentale et calcul des contraintes résiduelles dans des tubes extrudés en polyéthylène.Thèse de Doctorat, Ecole des Mines de Paris (2002)A. Carin Etude expérimentale et modélisation thermomécanique de l’étape de calibration dans le procédéd’extrusion de tubes en polyamide 12. Thèse de Doctorat, Ecole des Mines de Paris (2005)Retour début extrusion2. InjectionJ.-F. Agassant, M. Vincent<strong>Equipe</strong>ments disponibles :- Presse à injecter DK de 110 tonnes de forces de fermeture.- Plusieurs moules équipés de capteurs de pression reliés à un dispositif d’acquisition rapide.- Moule à fenêtreLes études concernent les thermoplastiques, les thermoplastiques renforcés de fibres, les élastomèreset les thermodurcissables.2.1 Moule à fenêtreNous avons mis au point avec le bureau d’étude du <strong>Cemef</strong> un moule de plaque de 5 cm de large, de 20cm de long, injectée par un côté. Il comporte des parois transparentes permettant l’observationsimultanée par deux caméras vidéos numériques en vue de dessus et de côté. Son épaisseur peut êtretrès importante (10 mm) pour pouvoir, à l’aide d’inserts, créer des accidents géométriques 3D. LesCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>buts sont d’une part pédagogiques (un moule est une boite noire, et il est très instructif de visualiserl’écoulement), d’autre part de valider le code d’injection 3D Rem3D mis au point au <strong>Cemef</strong> (Figure16), et enfin de visualiser la formation de défauts dus à des instabilités d’écoulement.(a)(b)Figure 10. Visualisation de la formation d’une resoudure de flux en aval d’un insert (a), et calcul par Rem3D(b). L’écoulement est de haut en bas.2.2 Injection de composites à fibres courtesLors du remplissage du moule, les fibres sont transportées par le polymère fluide, et elles s’oriententen fonction du type d’écoulement. En cisaillement, l’orientation est préférentiellement parallèle à ladirection de l’écoulement, en élongation, elle est dans le sens de l’extension. Dans une pièce injectée,l’orientation est souvent stratifiée dans l’épaisseur. La figure 11 montre une coupe polie d’une pièceinjectée. Le côté vertical représente l’épaisseur de la pièce, le côté horizontal est parallèle à ladirection de l’écoulement. Nous distinguons une orientation plutôt parallèle à cette direction près dessurfaces (les fibres apparaissent comme des bâtonnets), et perpendiculaire à cœur (les fibresapparaissent comme des points).Figure 11. Vue sur toute l’épaisseurAgrandissementCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Nous avons développé des techniques de mesure d’orientation de fibres par analyse d’image basée surla mesure de l’orientation et de l’allongement des ellipses, traces des fibres dans le plan de coupe.Nous avons comparé ce type de mesure à la microscopie confocale et à la microtomographie parrayons X. Nous avons étudié l’incidence des paramètres du procédé sur l’orientation. Différents typesde matériaux ont été étudiés : polyamide, polyarylamide, polypropylène renforcés de fibres de verre,PEEK, PES renforcés de fibres de carbone.Nous avons caractérisé la rhéologie des polymères renforcés, en tenant compte de l’orientation. Celanous a amené à développer une loi de comportement tenant compte du comportement rhéo fluidifiantdes thermoplastiques à l’état fluide.M. Vincent, J.F. Agassant Experimental and theoretical study of short fiber orientation in diverging flows.Rheol. Acta, 24, 603-610 (1985)M. Vincent, J.F. Agassant Experimental Study and Calculations of Short Glass Fiber orientation in a CenterGated Molded Disc. Polym. Comp., 7, 76-83 (1986)M. Vincent, Y. Germain, J.F. Agassant Numerical and experimental study of the fiber motion in reinforcedthermoplatic flows, Rheol. Acta, 26, 144 (1988).G. Monge, M. Vincent, J.M. Haudin Determination of mineral filler orientation in reinforced thermoplastics byX-ray diffraction. Makrom. Chem., 9, 1-8 (1987)M.Vincent, J.F. Agassant Predicting fiber orientation in injection molding. In "Two-phase polymer system",L.A. Utracki Ed, Hanser Publishers, Munich, Vienne, NY, Barcelone (1991)M. Vincent, E. Devilers, J.-F. Agassant Fibre orientation calculation in injection moulding of reinforcedthermoplastics, J. Non-Newt. Fluid Mech., 73, 317-326 (1997)M. Vincent Modelling of short fibre-reinforced thermoplastics flows in polymer processing in : Structuredevelopment during polymer processing, A.M. Cunha, S. Fakirov (eds), Kluwer Academic Publishers,Dordrecht (2000)C. Eberhardt, A. Clarke, M. Vincent, T. Giroud, S. Flouret Fibre orientation measurements in short glass fibrecomposites II. A quantitative error estimate of the 2D Image Analysis Technique, Comp. Sci. Tech., 61, 1961-1974 (2001)M. Vincent, Orientation des fibres courtes dans les pièces en thermoplastique renforcé, Les Techniques del’Ingénieur, AM 3 729 (2003)M. Vincent, T. Giroud, A. Clarke, C. Eberhardt Description and modeling of fiber orientation in injectionmolding of fiber reinforced thermoplastics, Polymer, 46, p.6719-6725 (2005)E. Devilers Etude de l'orientation des fibres lors de l'injection de PEEK renforcé de fibres de carbone. Thèse deDoctorat, Ecole des Mines de Paris (1993)B. Souloumiac Etude rhéologique, modélisation et simulation numérique de l'écoulement des thermoplastiqueschargés de fibres courtes. Thèse de Doctorat, Ecole des Mines de Paris (1996)A. Megally Mise au point de lois d’orientation et d’écoulement en injection de polymères thermoplastiquesrenforcés de fibres. Thèse de Doctorat, Ecole des Mines de Paris (2005)A. Redjeb Simulation numérique de l’orientation de fibres en injection de thermoplastiques renforcés. Thèse deDoctorat, Ecole des Mines de Paris (2007)2.3 Compression des TRE (Thermoplastiques Renforcés Estampables)Il s'agit ici de la compression de feuilles de thermoplastiques renforcées de mats de verre (couches defibres de verre continues orientées aléatoirement). Ce semi-produit est réchauffé dans un four,plusieurs feuilles sont empilées sur la partie inférieure d'un moule régulé aux environs de 50 °C, puisle moule est fermé, ce qui entraîne le remplissage de la cavité. Les pièces présentent des propriétésmécaniques meilleures que celles obtenues avec un polymère non chargé ou chargé de fibres courtes.Dans le cadre des approximations de la lubrification hydrodynamique avec une épaisseur nonconstante h(x,y), la cinématique est décrite par la vitesse moyenne dans l'épaisseur U (x,y). L'idée à labase du modèle est de prendre en compte le fait que le rôle de la structure de fibres est important pourles déformations d'expansion dans le plan (invariant I1), et faible pour les déformations de cisaillementdans l'épaisseur (invariant I2) et de compression (invariant I3), pour lesquelles le polymère intervientprincipalement. Deux comportements en loi puissance ont été définis dépendant des trois invariants.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Les coefficients rhéologiques on été déterminés par une expérience d'estampage d'un disque enconditions isothermes, qui permet de mesurer l'évolution de la force au cours du temps. Unprogramme de dépouillement automatique a été mis au point pour en déduire les coefficients.La Figure 12 montre que l'accord entre la progression du front observée et calculée est meilleur avec lecalcul non isotrope. L'accord avec des mesures de pression dans un outillage instrumenté estégalement satisfaisant.0,12isotropic calculation0,10Experiment0,08y (m)0,060,04initial chargeNonisotropiccalculation0,020,000,0 0,1 0,2x (m)Figure 12. Front de matière observé et calculé à 50% de déformation (un quart seulement est représenté).R. Ducloux, J.F. Agassant, M.Vincent A non-isotropic model for compression molding of long glass fiberreinforced thermoplastic sheets, SPE ANTEC Tech. Papers, 37, 2062 (1991)R. Ducloux, M. Vincent, J.F. Agassant, A. Poitou Simulation of Compression Molding of Long-Glass-Fiber-Reinforced Thermoplastic Sheets. Polym. Compos., 13, 30 (1992)R. Ducloux, Contribution à la modélisation thermomécanique de l'estampage. Thèse de Doctorat, Ecole desMines de Paris (1990)2.4 Injection de composite par le procédé RTM :Une résine thermodurcissable est injectée dans un moule dans lequel est placé au préalable un renfortconstitué de mats (fibres continues orientées aléatoirement) ou de tissus de fibres. La résine imprègnele renfort, puis réticule. On obtient ainsi des pièces en composite ayant de bonnes propriétésmécaniques. Deux axes de recherche ont été suivis.• PerméabilitéLa perméabilité est une donnée fondamentale dans les calculs de remplissage de moule. Celle-ci a étédéterminée à partir d'une analyse locale de l'écoulement au niveau d'un volume élémentairereprésentatif (VER) de l'arrangement des fibres. Par homogénéisation, on remonte à la donnée globaleque constitue la perméabilité. On peut ainsi déterminer la perméabilité à partir des paramètresgéométriques du renfort.Les équations de Stokes ont été résolues de façon analytique dans des cas simples, ou numérique en2D puis en 3D. Dans le cas des tissus, l’arrangement périodique des fibres facilite le choix du VER(figure 19). Les perméabilités dans les deux directions du plan sont très similaires, tandis que laperméabilité transverse est plus faible.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 13. Empilement de tissus aligné (à gauche), ou décalé (à droite)Dans le cas des mats, les fibres sont disposées aléatoirement, principalement parallèlement au plan dela pièce (Figure 14). La construction du VER est donc plus délicate. Nous utilisons la possibilité deRem3D de tenir compte de différents domaines, fluide, et fibre. Nous avons construit un générateuraléatoire de « domaine fibre ». Le maillage est adapté pour définir au mieux l’interface fibres – fluide.Pour les mats représentés sur la figure 14, nous avons testé l’effet de la taille de la cellule sur lerésultat pour déterminer si nous avons effectivement un volume représentatif. Avec un taux volumiquede 19 %, les deux perméabilités dans le plan sont très similaires, ce qui montre que l’isotropie a étérespectée. La perméabilité transverse trois fois plus faible. Ces valeurs sont du même ordre que cellesobtenues par des mesures.Figure 14. Micrographie d’un mat (à gauche), et représentation d’une cellule élémentaire (à droite)Nous avons également étudié l’effet d’une déformation du tissu liée au fait qu’il doit épouser lesformes 3D du moule ou bien l’effet d’un angle. Nous avons également tenu compte du fait que lesfibres sont en fait constituées de plusieurs milliers de filaments d’environ 15 µm de diamètres.L’imprégnation se fait donc entre les fibres, où les équations de Stokes sont résolues, et en leurs seins,en supposant une loi de Darcy. L’effet de l’écoulement au sein des fibres ne se fait sentir que lorsquel’écoulement est très lent, et le taux de fibres élevé.• Détermination de la conductivité thermiqueLa présence des fibres perturbe le transfert thermique, et l’équation de la chaleur utilisée dans leprocédé RTM doit tenir compte d’une conductivité thermique modifiée, et d’une dispersion thermiqueen présence d’écoulement liée à la tortuosité du chemin emprunté par la résine.Le loi de Fourier a formellement la même forme que l’équation de Darcy. Nous utilisons le solveurthermique de Rem3D dans un VER, où une différence de température est imposée sur deux facesopposées. Pour l’empilement aligné de tissus de la figure 13, la conductivité dans le plan est de 0.44W.K -1 .m -1 , et à travers l’épaisseur de 0.24 W.K -1 .m -1 , montrant une grande anisotropie.R. Fournier, T. Coupez, M. Vincent Calcul de la conductivité thermique par homogénéisation pour lesécoulements de renforts fibreux Revue des Composites et des Matériaux Avancés, 12, 447-460 (2002)R.Fournier, T.Coupez, M.Vincent Numerical determination of the permeability of fibre reinforcement for theRTM process Revue Européenne de Mécanique Numérique vol 14/6-7, p.803-818 (2005)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>C. Hoareau Injection sur renfort : étude du remplissage de moule, et détermination théorique de la perméabilitéde tissus. Thèse de Doctorat, Ecole des Mines de Paris (1994)R. Fournier Analyse de la perméabilité de renfort en injection RTM. Thèse de Doctorat, Ecole des Mines deParis (2003)2.5 Injection BimatièreLe principe de ce procédé est d'injecter d'abord un certain volume, inférieur au volume de la cavité,d'un polymère A, puis de finir le remplissage en injectant un polymère B. Celui-ci repousse alors enparoi le polymère A. On obtient une structure sandwich dans l’épaisseur A-B-A, qui permet d'allierles caractéristiques de plusieurs polymères, ou de combiner à coeur un polymère recyclé, et en peauun polymère présentant un bel aspect.Nous avons donc mis en oeuvre une approche "2,5 D" ou couche mince. Nous avons montréexpérimentalement que les paramètres ayant la plus grande incidence sur la répartition de matière decoeur et de peau sont le rapport de viscosité et le débit d'injection. D’autre part, un calcul directbidimensionnel et pour un écoulement dans un tube montre que les approximations de la lubrificationhydrodynamique sont généralement licites, et que le gradient de pression dans l'épaisseur commence àne plus être négligeable pour des rapports de consistance supérieurs à 5.G. Schlatter, M.Vincent, J.F. Agassant Unsteady flow of two viscous fluids in a tubular cavity. Application toco-injection molding of thermoplastic polymers, European Journal of Mechanics, B/Fluids, 16, 693-704(1997)G. Schlatter, J.-F. Agassant, A. Davidoff, M. Vincent An unsteady multifluid flow model. Application tosandwich injection molding process, Polym. Eng. Sci., 39, 78-88 (1999)G. Schlatter Injection bimatière sandwich des thermoplastiques : simulation numérique, et étude expérimentalede la phase de remplissage de moule. Thèse de Doctorat, Ecole des Mines de Paris (1995)2.6 Injection des polymères cristaux liquides thermotropesCette étude a été menée en collaboration avec le groupe Physico-Chimie des Polymères du CEMEF.Les cristaux liquides sont des liquides anisotropes constitués pour ceux qui nous intéressent demacromolécules semi-rigides. Ces liquides possèdent la propriété de s'orienter en écoulement et deconserver cette orientation au cours du refroidissement. La similarité avec l'orientation de fibres estimportante. Cette étude a comporté deux volets.(i) Modélisation isotrope de l'injection. Nous avons utilisé le modèle "1,5 D" pour montrer commentles morphologies observées dans une plaque injectée pouvaient être reliées à des paramètresthermomécaniques calculés. Nous avons montré que les orientations macromoléculaires sontsoumises aux mêmes règles que celles qui régissent l'orientation de fibres (cisaillement, élongation).(ii) Modélisation stationnaire isotherme anisotrope. Après simplification de la théorie de Leslie-Ericksen, on obtient des équations de comportement semblables dans leurs formes aux équationsrégissant l’orientation de fibres. L'orientation est représentée par un directeur, au lieu d'un tenseur. Larésolution de ces équations a conduit à une compréhension fine des orientations dans des géométriesdivergentes ou convergentes.J.N. Baleo, M. Vincent, P. Navard, Y. Demay Finite element simulation of flow and director orientation ofviscous anisotropic fluids in complex 2D geometries. J. Rheol., 36, 663 (1992)J.N. Baleo Sur l'injection des cristaux liquides polymères Thèse de Doctorat, Ecole des Mines de Paris (1991)2.7 Injection de thermodurcissablesCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>• Injection des BMCIl s’agit d’un mélange composé de résine polyester insaturée, de fibres de verre (renfort mécanique),de résine thermoplastique (agent anti-retrait), de charges minérales. Lors du remplissage du moule,régulé vers 180°C, par la matière froide, la réaction chimique de réticulation est activée par la chaleurtransmise par l'outillage. De fortes cadences de fabrication nécessitent une cinétique rapide, mais elledoit être contrôlée pour ne pas intervenir avant la fin du remplissage, qui deviendrait alors impossibledu fait de l'augmentation de viscosité, voire de la solidification.Des campagnes d'injection ont été menées sur un moule de grande dimension équipé de capteurs.Nous avons montré que la réticulation a une signature pendant la phase de remplissage de la cavité.Nous avons développé une simulation numérique du remplissage de moule, selon les approchessimples dites "1,5 D" avec une loi de viscosité dépendant du taux d'avancement de la réaction, celuiciétant calculé par résolution d'équations décrivant les différentes réactions chimiques. Ceci anécessité le suivi de l'histoire thermique de chaque particule de matière durant son trajet dans lemoule. Les résultats du calcul montrent qu'une injection conduite à faible débit (ou dans un mouletrès chaud), entraîne, du fait de la réticulation, des pressions supérieures à celles obtenues à des débitsplus importants (ou à des températures de moule plus basses).Ces résultats se sont révélés en très bonaccord avec les mesures.• Coulée de polyuréthaneL’un de nos partenaires industriels a réalisé un moule à parois transparentes, et nous avons observé lacoulée du polyuréthane, ayant différentes couleurs pour visualiser la cinématique (Figure 15)Figure 15. Clichés réalisés à différents instants de l’injection d’un produit coloréau sein d’un premier produit transparentDes prélèvements ont permis de déterminer l’avancement de la réaction. Les confrontations avec lelogiciel Rem3D sont satisfaisantes.R. Blanc, S. Philipon, M. Vincent, H. Alglave, R. Muller, D. Froelich Injection Molding of ReinforcedThermosets. Int. Polym. Proc., 2, 1 (1987).R. Blanc, J.F. Agassant, M. Vincent Injection moulding of Unsaturated Polyester Compounds. Polym. Eng. Sci.,32, 1440 (1992)J.L Caillaud, S. Deguillaume, M.Vincent, J.C. Giannotta, J.M. Widmaier Influence of a metallic filler onpolyurethane formation Polym.Int., 40, 1, 1-7 (1996)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>R. Blanc Etude de l'injection des composites polyesters thermodurcissables Thèse de Doctorat, Ecole des Minesde Paris (1988)F. Dimier Caractérisation rhéologique et cinétique d’élastomères et de polyuréthane. Application à l’injectionThèse de Doctorat, Ecole des Mines de Paris (2003)2.8 Injection d’élastomèresLes mélanges à base d'élastomères ont une composition complexe, comprenant charges (souvent dunoir de carbone), huiles, catalyseurs et accélérateurs. La matière est injectée aux environs de 50°Cdans un moule chaud, aux environs de 180°C. La réaction de vulcanisation est activée, et ne doit passe développer de façon trop importante pendant le remplissage, sous peine d'apparition de défauts "degrillage".Nous avons réalisé des campagnes d'acquisition de données (pression, température) très complètesdans un moule spirale avec trois mélanges, un SBR (copolymère styrène butadiène), un SBR modifiéavec de la cire pour exacerber le glissement, un EPDM (terpolymère éthylène propylène diène) dontla cinétique de vulcanisation est rapide.Nous avons déterminé les viscosité, vitesse de glissement à la paroi, compressibilité, cinétique devulcanisation. Ces mesures restent délicates pour les élastomères. Compte tenu de la géométriesimple du moule, nous sommes partis d'une approche "1,5 D", compressible, incluant cinétique devulcanisation globale et glissement à la paroi. L'introduction de la compressibilité permet d'obtenirdes résultats en accord avec les mesures pour les mélanges peu réactifs (type SBR). Dans le cas ou laréaction chimique de vulcanisation est rapide (EPDM), on retrouve un comportement analogue à celuides thermodurcissables, et le calcul permet de prévoir l'apparition de défauts liés à une vulcanisationprématurée (grillage). Les confrontations sur le SBR avec cire, matériau glissant, tendent à prouverque celui-ci existe, mais de façon moins nette.Par la suite, différents modèles cinétiques, dont celui d’Isayev, purement phénoménologique, et deCoran, Ding Leonov, qui prend en compte un certain nombre de réactions chimiques, ont étéimplémentés dans le code de calcul Rem3D. La figure 16 montre les isovaleurs d’avancée de laréaction de vulcanisation lors du remplissage d’un canal de section carrée. La matière crue est injectéeà droite, elle se transforme progressivement selon le temps de séjour dans le canal.Front de matièreInjection de matièrecrue (α=0)Figure 16. Champ de conversion lors du remplissage (coupe d’un quart de canal)L’évolution des pressions calculées est proche de celle obtenue expérimentalement avec cependant undécrochage de la valeur calculée au bout d’un certain temps de remplissage (figure 17).CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 17. Confrontation expérience – simulation pour une vitesse d’injection de 4 mm/s (symboles :expérience, traits : simulation).J.L. Leblanc, R. Pollet, S. Andrietti, M.Vincent, J.F. Agassant Comparison between the predictions of asimulation software and the injection moulding behaviour of rubber compounds as measured with aninstrumented machine. Kautschuk + Gummi Kunststoffe 44, 690 (1991)S. Karam, M. Vincent, Y de Zelicourt Injection moulding of rubber compounds. Experimental and theoreticalstudy, International Polymer Processing, 13, 209-217 (1998)S. Karam Modélisation de l'injection des élastomères chargés : approche expérimentale et théorique. Thèse deDoctorat, Ecole des Mines de Paris (1995)F. Dimier Caractérisation rhéologique et cinétique d’élastomères et de polyuréthane. Application à l’injectionThèse de Doctorat, Ecole des Mines de Paris (2003)2.9 Contraintes résiduellesLa genèse des contraintes résiduelles est classiquement associée au retrait thermique inhomogène aucours du refroidissement associé à une variation des propriétés rhéologiques à l’état solide (parexemple le module d’Young si l’on considère un comportement élastique). En injection, il faut tenircompte en plus de la pression dans la partie fluide au moment de la solidification : les différentescouches de polymère « enferment » une pression variable selon l’instant auquel elles solidifient. Al’ouverture du moule, ces différentes couches subissent une expansion moyenne, et apparaissent descontraintes de traction à cœur, de compression en peau, avec éventuellement une zone d’extrême peauen traction. La combinaison de ces deux effets conduit à des profils dans l’épaisseur de type traction àcœur, compression en peau, avec éventuellement une couche en surface à nouveau en traction.Ces phénomènes globaux sont compliqués par :• le caractère viscoélastique du polymère solide, en relation avec l’orientation moléculaire due auremplissage compactage, l’éventuelle cristallisation (polymères semi-cristallins) ;• les possibilités de mouvement du polymère dans le moule (frottement, blocage géométrique) ;• les transferts thermiques, souvent dissymétriques et hétérogènes, et pouvant évoluer lorsque lepolymère se sépare de l’acier sous l’influence du retrait.MesureNous avons mis au point une méthode basée sur l’enlèvement successif de fines couches dans unéchantillon initialement plan. Celui-ci se courbe, car l’équilibre des contraintes est rompu, et nousmesurons la force nécessaire pour le remettre à plat (Figure 18). Une analyse mécanique permet dedéterminer la contrainte dans la couche enlevée, sans nécessiter les données élastiquesCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>displacement(d)2NP (N)(Ps , ds)LVDTd (µm)d0dsd0dsL/2Figure 18. Principe de la mesure du moment de flexionNous avons appliqué cette technique à de nombreux polymères : polypropylène, ABS, polycarbonate,polyamide, produits renforcés de fibres… Nous obtenons par exemple les profils indiqués sur la figure19.Stress (MPa)86420-2-4-6-8-1 0-1 2-1 40.2 0.4 0.6 0.8Half Thickness(a) ABS1Stress (MPa)1086420-2 0 0.2 0.4 0.6 0.8 1-4-6-8-10-12-14-16-18Half Thickness(b) PPFigure 19. Profils de contraintes mesurées dans un échantillon extrait d’une plaque injectée en ABS et enpolypropylène, par la technique des moments () et de Treuting et Read (◊)CalculNous avons construit un modèle basé sur une description surfacique des pièces. Nous nousintéressons essentiellement au calcul des contraintes lorsque la pièce est dans le moule,l'évolution hors du moule pouvant être traitée à l'aide d'un code de structure. La carte detempérature est obtenue à partir d'un logiciel de remplissage-compactage existant.On a de plus introduit de façon simple la déformation de l'outillage, la possibilité pour lapièce de glisser (loi de glissement de Coulomb), et une loi de comportement viscoélastique detype Maxwell généralisé. Ces calculs ont été nourris à partir de données rhéologiques à l'étatsolide et dans la zone de transition liquide - solide, et confrontés à des mesures de retrait et dedéformées.O. Denizart, M. Vincent, J.F. Agassant Thermal stresses and strains in injection moulding: experiments andcomputations. J. of Material Science, 30, 552-560 (1995)F. Boitout, J.F. Agassant, M. Vincent Elastic calculation of residual stresses in injection moulding : influence ofmold deformation and pressure in the liquid, Intern. Polym. Proc., 10, 237 (1995)Vincent, M., Giroud,T. Residual stresses in injection molded thermoplastics in: Ecrs 6: Proceedings of the 6thEuropean Conference on Residual Stresses, 2002, 404-4, 587-596, Trans Tech Publicatgions Ltd, Zurich-Uetikon; Brandrain 6, CH-8707 Zurich-Uetikon, SwitzerlandCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>O. Denizart Contraintes résiduelles dans les pièces injectées en thermoplastique : approche expérimentale etmodélisation. Thèse de Doctorat, Ecole des Mines de Paris (1990)F. Boitout Calcul des contraintes résiduelles dans les pièces injectées en thermoplastiques en utilisant unedescription surfacique de la géométrie. Thèse de Doctorat, Ecole des Mines de Paris (1993)2.10 Défauts d’aspectDéfaut de vaguesIl se manifeste par une alternance de bandes brillantes et mates plus ou moinsperpendiculaires à la direction de l’écoulement. Ces bandes présentent une rugosité différente,expliquant en partie la réflexion différente de la lumière. Nous avons relié l’apparition de cedéfaut à une instabilité d’écoulement au front de matière. Dans cette région, la matièreprovenant du centre de l’écoulement se dirige progressivement vers les parois, et lorsque toutva bien, de façon symétrique par rapport au plan médian. L’instabilité se manifeste par unerupture alternée de symétrie. L’origine de cette instabilité est encore mal connue.EpaisseurEcoulementFigure 20. Profils observés sur des remplissages interrompus du front de matière à différents instants. A droite :front symétrique. A gauche : front dissymétrique.Changement de brillance au niveau des veines de gaz en injection assistée par gaz.Resoudure de fluxLes pièces de grande dimension sont injectées avec plusieurs seuils, et les lignes de soudure de fluxentraînent des défauts d’aspect. Nous avons mis en évidence deux types de défaut sur des piècesinjectées avec un mélange polyamide – PPO (polyéthylène oxyde), l’un purement visuel (brillancedifférente), l’autre topologique, constitué par une dépression de quelques microns de profondeur surquelques millimètres de large. Ces deux défauts ne sont pas nécessairement superposés, et sont reliés àla variation de la direction de l’écoulement en un point au cours du remplissage, révélées par lasimulation numérique du remplissage de la cavité. Des coupes observées en microscopie optique ouélectronique ont montré des faciès particuliers faisant penser à un mouvement de matière transverse àl’axe de la ligne de soudure.Défaut de seuilIl a été étudié sur des plaques en polyfluorure de vinylidène (PVDF). Il se manifeste par des stries plusou moins dans l’axe de l’écoulement, situées près de l’entrée (ou seuil) de la cavité (Figure 17). Cedéfaut existe sur des sous-remplissages, il prend donc naissance pendant la phase de remplissage de lacavité. Des études microstructurales laissent penser que la morphologie cristalline change, générant ledéfaut.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Figure 21. Visualisation du défaut de seuil dans une plaque en PVDFL. Mathieu, L. Stockman, J.-M. Haudin, B. Monasse, M. Vincent, J.-M. Barthez, J.-Y. Charmeau, V. Durand, J.-P. Gazonnet, D. Roux Flow marks in injection moulding of PP, Intern. Polym. Proc., 16, 404-411 (2001)2.11 La simulation numériqueDifférents modèles ont été mis au point, en 1,5D, en 2D, en 2,5D. Les développements sontmaintenant menés en collaboration avec le groupe CIM dans le cadre du projet Rem3D. Lesdifférentes phases du procédé sont traitées. Pendant les phases de remplissage et de compactagemaintien,le polymère en écoulement est considéré soit purement visqueux, soit viscoélastique. Dansce dernier cas, on accède à l’orientation des macromolécules (modèles de type Pom-Pom) [Silva-2005]. Les équations sont résolues par éléments finis, avec maillage adaptatif. Le polymère solidifiéest considéré comme élastique, ce qui permet de construire les contraintes résiduelles. Le calcul estparallélisé.Des développements spécifiques concernent :- les thermoplastiques renforcés de fibres : les équations d’évolution de l’orientation de fibres(phénoménologiquement semblables aux équations d’orientation des macromolécules) sontcouplées aux équations de l’écoulement et de l’énergie- Les matières réactives (polyuréthane, élastomères) : il faut coupler en plus une équation decinétique chimique, et une loi rhéologique tenant compte de l’avancement de la réaction.Le code Rem3D issu de ces travaux est diffusé par Transvalor.S. Philipon, J.F. Agassant, M. Vincent Injection des polymères fondus dans les moules : étude numérique desphénomènes thermiques. Rev. Gen. Therm., 24, 279, 291-298 (1985).H. Alles, S. Philipon, J.F. Agassant, M. Vincent, G. Dehay, P. Lerebours, Experimental and theoretical study ofthe filling stage of a rectangular plaque: application to a spiral mold. Polym. Proc. Eng., 4, 71 (1986)J.F. Agassant, H. Alles, S. Philipon, M. Vincent Experimental and theoretical study of the injection molding ofthermoplastics materials. Polym. Eng. Sci., 28, 460 (1988)H. Alles, J.F. Agassant, M. Vincent, G. Dehay, P. Lerebours, B. Ginglinger Experimental study of the injectionof two industrial molds. Comparison with a computation program". Int. Polym. Proc., 2, 191 (1988)S. Philipon, J.P. Villemaire, M.Vincent, J.F. Agassant, M.E. de la Lande, G. Degeneve, A. Latrobe, G. Dehay Abi-dimensional model for thermoplastic mold filling simulation : FILL2. SPE ANTEC. Tech. Papers, 34, 245(1988).L.Silva, C.Gruau, J.F.Agassant,T.Coupez, J.Mauffrey, Advanced finite element 3D Injection Moulding,Int.Polym.Proc.20, 265-273 ( 2005)J.F.Agassant, M.Vincent, Modélisation de l’injection; remplissage des moules, Les Techniques de l’Ingénieur,AM 3695 ( 2000)M.Vincent, J.F.Agassant, Modélisation de l’injection, Compactage et contraintes résiduelles, Les Techniques del’ingénieur, AM 3696 ( 2001)H. Alles Etude expérimentale et théorique de l'injection des thermoplastiques. Thèse de Doctorat, Ecole desMines de Paris (1986)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>S. Philipon Injection de polymères fondus dans les moules : Etude numérique des phénomènesthermomécaniques durant la phase de remplissage, Thèse de Doctorat, Ecole des Mines de Paris (1989)J.-L. Willien Modélisation surfacique du remplissage de moules en injection de thermoplastiques. Thèse deDoctorat, Ecole des Mines de Paris (1992)E.Pichelin, Calcul par éléments finis du remplissage 3D pour les fluides visqueux incompressibles ; application àl’injection, Thèse de doctorat, Ecole des Mines de Paris ( 1998)S.Batkam, Thermique multidomaines en simulation numérique du remplissage 3D, Thèse de doctorat, Ecole desMines de Paris ( 2002)C.Gruau, Génération de métriques pour adaptation anisotrope de maillages ; application à la mise en forme desmatériaux, Thèse de doctorat, Ecole des Mines de Paris ( 2004)L.Silva, <strong>Visco</strong>elastic compressible flow and application in 3D injection moulding simulation, Thèse de Doctorat,Ecole des Mines de Paris ( 2004)Retour début injection3. Soufflage bi-étirage et thermoformage de corps creuxN. Billon, J.F. AgassantMoyens disponibles• Un prototype de soufffage bi-étirage libre entièrement instrumenté (température, pressions,déplacement, force) équipé de moyen vidéo rapide. Cet équipement permet de reproduire laphase de pré soufflage de l’injection soufflage en l’absence de moule. Il admet des préformes« classiques » et est muni d’un four infra rouge semi industriel réglable. Il permet des étudesd’aptitude au soufflage bi étirage des résines et une étude in situ des cinématiques de formageen fonction des conditions de transformation ;• Une souffleuse industrielle SBO1 Lab mise à disposition par l’entreprise Tergal Industrie quipermet des études de cas en conditions industrielles ;• Une machine de bi-étirage de films ou plaques à chaud qui permet d’appliquer à la matière descycles de chargement bi axiaux (proportionnels ou non) dans la gamme de température dusoufflage ou du thermoformage éventuellement suiv d’une trempe pour reproduire en partieles procédés ;• Un accès à tous les équipements d’analyses mécaniques et de microstructure du laboratoire(coopération avec le groupe SP2) pour les études des relations mise en œuvre – structure –propriétés.3.1 StratégieSur ce thème notre équipe développe, soit de manière conjointe soit de manière séparée, des étudesnumériques et des études expérimentales. L’intérêt se porte à la fois sur le procédé lui-même et sur lamatière pendant et après le formage.Les études concernent aussi bien l’extrusion soufflage, l’injection soufflage ou le thermoformage.Les polymères envisagés sont, soit semi cristallins (PEhd, PP), soit amorphes (PS, HIPS, PMMA,PVC) soit sujet à une cristallisation induite (PET). Chacune de ces classes à sa gamme, ses difficultéset sa rhéologie propres.Dans de récents développements les résines nanochargées sont envisagées. Si il est possible de«souffler » ou de thermoformer de tels matériaux il convient de prendre des précautionssupplémentaires.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>3.2 Extrusion soufflageDans le cas de l’extrusion soufflage du polyéthylène, le polymère a un comportement visqueux ouviscoélastique. Le point clef est de définir un comportement pertinent en biétirage et d’en identifier lesparamètres ce que nous avons réalisé grâce à un dispositif de soufflage transparent et à une camérarapide. Une approche éléments finis de type membrane a été développée en collaboration avec legroupe TMP. La principale difficulté a été de mettre en place une procédure de remaillage adaptatif enfonction de la courbure locale de la paraison et de sa distance au moule.Figure 22. Soufflage d’un corps creux : à droite ; remaillages successifs de la paraison au cours du gonflage ; àgauche la distribution des épaisseurs dans le flacon3.3 Injection soufflage, thermoformageCes procédés ne peuvent pas être traités complètement comme l’extrusion soufflage. Trois différencesessentielles existent :• Les sollicitations, combinant un étirage suivi ou accompagné d’un soufflage, sont plusvariables ; Les « leviers » de réglages technologiques sont donc plus nombreux et de ce faitl’analyse du procédé est plus complexe ;• La gamme de formage est ici très différente de l’extrusion soufflage. Le matériau n’est plus,formé à l’état fondu au sortir d’une extrudeuse mais dans son état caoutchoutique si il estamorphe ou en cours de fusion si il est semi cristallin, après réchauffage à partir de l’étatsolide ;• Le chauffage des préformes est non homogène et guide la déformation.De ce fait, ce type de procédés est très demandeur de rhéologies très pertinentes alors que la rhéologiedu matériau atteint un niveau haut de complexité.D’un point de vue numérique, dans le cas du soufflage biétirage de bouteilles en PET, des modèlessuccessifs ont été développés en collaboration avec le groupe TMP.- Tout d’abord une approche volumique axisymétrique, utilisant une loi de comportementNewtonienne ou viscoélastique.- Ensuite une approche volumique 3D, en utilisant des lois hyperélastiques puis des loisélastoviscoplastiques (de type G’sell).CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Ces réalisations ont clairement démontrées les limites de ces lois rhéologiques simplifiées. De fait, lecomportement du PET dans cette gamme présente des aspects hyperélastiques, visco élastiques,visqueux. Le matériau est, de plus, le siège d’une évolution microstructurale conduisant à anélasticité.D’un point de vue pragmatique une bonne rhéologie pour le PET devrait reproduire :• Son hyperélasticité ;• Sa dépendance combinée en vitesse et température aux alentours de la transition ;• Son durcissement structural, souvent associé à la cristallisationdans des sollicitations multiaxiales. Les lois de comportement spécifiques sontdéveloppées (voir l’axe « Modèle de comportement solide et caoutchoutique »).Depuis 1997 au fil d’une dizaine de projets Mastère et de 4 thèses nos études ont permis de dégager unprotocole de caractérisation de l’aptitude au soufflage ou au thermoformage de résines polymères, enparticulier PET et PS. Ce protocole combine des analyses de laboratoires et des essais semi industriels.Il a permis de montrer la grande sensibilité du procédé de soufflage bi étirage à des détails del’architecture moléculaire (Figure 23) du PET.Figure 23 : Exemples de corps creux obtenus en soufflage libre à partir d’une même géométrie de préforme etpour des conditions de température et de pression identiques. Comparaison entre 6 résines PET.Les cinématiques locales de déformations ont pu être mesurées qui mettent en évidence un« séquencement » type (Figure 24) :• Déformation uni axiale longitudinale de quelques s -1 ; Déformation uni axiale transverse dequelques s -1 ; Déformation bi axiale non équilibrée de plusieurs dizaine de s -1 et enfinDéformation uni axiale transverse de quelques s -1 dans le cas du soufflage bi étirage ;• Déformation uni axiale longitudinale de 20 s -1 ; Déformation transverse de 30 s -1 sur les flancsd’un pot thermoformé avec assistance poinçon. Le fond voyant une sollicitation bi axiale soitdurant le soufflage soit pendant le poinçonnage en fonction des conditions (thermique ettribologique) de contact poinçon - matière.CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>F.M. Schmidt, J.F. Agassant, M.Bellet, Experimental study and numerical simulation of the injectionstretch/blow molding process , Polym.Eng.Sci. 38, 1399-1412 (1998)F.M. Schmidt, J.F. Agassant, M. Bellet , L. Desoutter, <strong>Visco</strong>elastic simulation of PET stretch Blow-moldingprocess, J.Non Newt.Fluid Mech.64,19 (1996)F.M. Schmidt, A. Rodriguez-Villa, J.F. Agassant, M. Bellet, Analytical models for the inflation of a polymerictube, European Journal of Mechanics A/solids19, 89-104 (2000)A. Rodriguez-Villa, J.F. Agassant, M. Bellet, Finite element simulation of the extrusion blow molding process,in: Simulation of material processing, theory methods and applications, S.F. Shen and P. Dawsoneds.,Balkema ( Rotterdam), p 1053 (1995)A. Rodriguez-Villa, M. Bellet, J.F. Agassant, R. Jacquemet, D. Lebouvier, Rheological Characterisation ofmolten polyetylene with respect to the blow molding process , in: Proc.12th Int. Congress on rheology, A. AitKhadi, J.M. Dealy, D.F. James , M.C. Williams eds., ISBN 2-9805109-0-4 (1996)A. Rodriguez-Villa, T. Nguyen-Ngoc, M. Bellet, J.F. Agassant, D. Lebouvier, R. Jacquemet, Inverse method forthe characterization of molten polymers in biaxial extension, in: Progress and Trends in Rheology, I. Emri, R.Cvelbar eds. 303-304 (1998)M. Bellet, J.F. Agassant, A. Rodriguez-Villa, Finite element and automatic remeshing methods for the simulationof complex blow molded polymer components , in: Numiform 98, Simulation of materials processing: Theory,Methods and applications, J. Huetink, F.T.P. Baaijens eds., Balkema (Rotterdam), 489-494 (1998)M. Bellet, J.F. Agassant, B. Monasse, A. Rodriguez-Villa, D. Lebouvier, O. Fontaine De Ghelin, P. Wouters,Finite element simulation of thermoforming and extrusion blow-molding processes, in: Numisheet’99, 4 thinternational conference on Numerical Simulation of 3D Sheet Forming Processes, Besançon (France), 555-560 (1999)N. Billon, H. Kappel, S. Crozet, F. Bay, J-F. Agassant, J-M. Haudin., Relations anisotropie-propriétésmécaniques de tubes PVC biorientés, La Revue de Métallurgie-CIT / Science et Génie des Matériaux, 12,1517-1522 (1999)E. Gorlier, J-F. Agassant, J-M. Haudin, N. Billon, Experimental and theoretical study of uniaxial deformation ofamorphous poly(ethylene terephthalate) above glass transition temperature, Plastics, Rubber and Composites,30, 2, 48-55 (2001)E. Gorlier, J-M. Haudin, N. Billon, Strain-induced crystallization in bulk amorphous PET under uni-axialloading, Polymer, 42, 23, 9541-9549 (2001)E. Gorlier, J-M. Haudin, J-F. Agassant, J-L. Lepage, G. Perez, D. Darras, N. Billon, Instrumented prototype forstretch-blow moulding of PET : a tool for understanding properties – processing relationships, proc. the 4 thInt. Esaform Conf. on Material Forming, Liège, 345-348 (2001)C. Champin, M. Bellet, F. Schmidt, J.F. Agassant, Y. Le Maoult, 3D finite element modelling of the blowmoldingprocess, 8th Esaform Conference on Material Forming, D. Banabic Ed. Publishing House ofRomanian Academy, Vol.2, 905-908 (2005)A. Erner, N. Billon, Thermal and friction effects during plug assisted thermoforming; Experimental approaches,Int. J. of Forming Processes, 5/8, 265-280 (2005)M. Picard, N. Billon, Microstructural evolution of PET under stretching and during stretch blow moulding, proc.The 10 th Int. Esaform Conf. on Material forming, Zaragoza (2007)G. H. Menary, C.w. Tan, M. Picard, N. Billon, C.G. Amastrong, E.M.A. Harkin-Jones, Numerical simulation ofinjection stretch blow moulding: comparison with experimental free blow trials, proc. The 10 th Int. EsaformConf. on Material forming, Zaragoza (2007)F.M. Schmidt : Etude Expérimentale et modélisation du procédé d’injection/soufflage biorientation en cyclefroid de bouteilles en PET, Thèse de doctorat, Ecole des Mines de Paris (1995)A. Rodriguez-Villa, Etude théorique et expérimentale de l’extrusion-soufflage de corps creux en polymère,Thèse de doctorat, Ecole des Mines de Paris (1997)E. Gorlier, Caractérisation rhéologique et structurale d’un PET. Application au procédé de bi-étirage soufflagede bouteilles, Thèse de doctorat, Ecole des mines de Paris (2001)A. Erner, Etude expérimentale du thermoformage assisté par poinçon d’un mélange de polystyrènes, Thèse dedoctorat, Ecole des mines de Paris (2005)E. Deloye, Effet de l’architecture de chaîne sur le comportement en injection soufflage de copolyesters PET –Etude expérimentale, Thèse de doctorat, Ecole des mines de Paris (2006)C.Champin, Modélisation 3D du soufflage de bouteilles PET, Thèse de doctorat, Ecole des mines de Paris(2007)M. Picard, Evolution microstructurale du PET lors du soufflage étirage de bouteille, Ecole des mines de Paris(2008)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>4. Fabrication de filmsJ.-F. Agassant ; collaboration avec le professeur Yves Demay de l’UNSA<strong>Equipe</strong>ments disponibles :Filière plate avec dispositif d’étirage sur rouleau thermostaté (cast-film).Retour début soufflage-étirageLes études ont porté à la fois sur le procédé de cast-film et sur le procédé de soufflage de gaine.Dans le cas du procédé de cast-film (étirage de film à plat), les problèmes sont de deux types :• Les instabilités d’étirage (abordées dans la page web « instabilités »)• Les variations dimensionnelles du film (rétrécissement de largeur (necking) et inhomogénéitéd’épaisseur). Les études ont porté sur la modélisation de l’étirage d’un film visqueux ouviscoélastique dans des conditions anisothermes. Nous avons ainsi rendu compte à la fois duphénomène de rétrécissement latéral (necking) et du développement de surépaisseurs latérales surle film (défaut dit en « os de chien »). Nous avons proposé des solutions permettant de limiter cesphénomènes.Figure 26. Evolution de l’épaisseur et de la largeur du film entre la filière et le cylindre d’appel ; le phénomènede « necking », de même que le défaut en « os de chien », sont clairement visibles ;à gauche, sansrefroidissement latéral ;à droite, le refroidissement latéral ( localisé en haut et à droite , en sortie de filière)permet de diminuer l’importance du phénomènePh. Barq J.M. Haudin, J.F. Agassant, P. Bourgin, Stationary and dynamic analysis of film casting process, aviscoelastic approach , Int. Polym. Proc. 9, 350 (1994)D. Silagy, Y. Demay, J.F. Agassant, Stationary and Stability analysis of the film casting process, J.Non Newt.Fluid Mech. 79,563-583 (1998)D. Silagy, Y. Demay, J.F. Agassant, Numerical simulation of the film casting process, Int. J.for NumericalMethods in Fluids 30, 1-18 (1999)C. Sollogoub, Y. Demay, J.F. Agassant, Cast Film Problem, A non-isothermal investigation, Int. Polym.Proc. 18,80-86 (2003)J.F. Agassant, Y. Demay, C. Sollogoub, D. Silagy, Cast film extrusion, Int.Polym. Proc. 20, 136-148 (2005)C. Sollogoub, Y. Demay, J.F. Agassant, Non-isothermal viscoelastic numerical model of the cast-film process,J.non Newt. Fluid Mech.138, 76-86 (2006)Ph. Barq, Etude théorique et expérimentale de l’extrusion de film à plat ; application au polyéthylènetéréphtalate, Thèse de doctorat, Ecole des Mines de Paris (1992)D. Silagy, Modélisation de l’extrusion de film à plat de polymère, Thèse de doctorat, Ecole des Mines de Paris(1996)C. Sollogoub, Etude du Procédé d’extrusion couchage de films polymère sur tôle d’acier, Thèse de doctorat,Ecole des Mines de Paris (2003)CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Dans le cas du procédé de soufflage de gaine, on rencontre également des instabilités (voir page web« Instabilités »), mais le problème le plus important est de gouverner la cinétique de gonflage de labulle, en jouant à la fois sur le taux d’étirage, le taux de gonflage, et les conditions de refroidissementpour obtenir un film présentant les propriétés requises (transparence, module, isotropie). A cet effet,plusieurs types de modèles ont été développés, soit en utilisant l’approche membrane, classiqueaujourd’hui dans la littérature, soit en utilisant une approche axisymétrique ou même 3D. Lagénéralisation au cas de films soufflés coextrudés a également été faite.dimensionless radiusy4,543,532,521,51thicknesséparadiusrayoisseurn1,210,80,60,40,2dimensionless thickness0,500 2 4 6 8 10dimensionless cote adim distance ension nelleFigure 27. Calcul de la forme de la bulle et de l’évolution de l’épaisseur du film entre la filière à gauche) et laligne de figeage (à droite)J.M. André, Y. Demay, J.F. Agassant, Modélisation du soufflage de gaine, C.R. Acad. Sci. Paris, t.325, série 2b,621-629 (1997)J.M. André, J.F. Agassant, Y. Demay, J.M. Haudin, B. Monasse, Numerical modelling of the polymer filmblowing process, Int.J. of Forming Processes1, 197-210 (1998)E. Gamache, J.F. Agassant, Y. Demay, P.G. Lafleur, Evaluation of stresses in a two-layer coextruded LDPE meltblowing film, J.of plastic Film and Sheeting 21, 127-144 (2005)J.M. Andre, Y. Demay, J.M. Haudin, B. Monasse, J.F. Agassant, Numerical modelling of the film blowingprocess, in: Numiform98, Simulation of materials processing, Theory, Methods and Applications, J. Huetink,F.T.P. Baaijens eds., Balkema, Rotterdam 495-500 (1998)E. Gamache, J.F. Agassant, Y. Demay, P.G. Lafleur, Multilayer film-blowing process; numerical andexperimental results, 8th Esaform conference on Material forming, D. Banabic ed., Publishing House ofRomanian Academy, Vol.2, 901-904, Bucarest (2005)J.M. André, Modélisation thermomécanique et structurale du soufflage de gaine de Polyéthylène, Thèse dedoctorat, Ecole des Mines de Paris (1999)J. Laffargue, Etude et modélisation des instabilités du procédé de soufflage de gaine, Thèse de doctorat, Ecoledes Mines de Paris (2003)E. Gamache, Evaluation de la biréfringence en ligne et modélisation du procédé de soufflage de gainemulticouches, Thèse en cotutelle entre l’Ecole des Mines de Paris et l’Ecole Polytechnique de Montréal (2004)Retour début fabrication de films5. Couchage et CalandrageJ.-F. Agassant, J. BikardCEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©

<strong>Equipe</strong> <strong>Ecoulements</strong> <strong>Visco</strong>‐<strong>Elastiques</strong>Les films fabriqués par le procédé cast sont souvent calandrés :- Dans le cas du couchage de polypropylène ou de polyester sur acier, nous avons observé que l’étatde surface de la tôle revêtue dépendait étroitement de la façon dont le polymère avait pénétré lesrugosités de la tôle au cours de l’opération de calandrage ; il s’agit donc essentiellement d’unancrage mécanique et des modèles thermomécaniques à plusieurs échelles ont été développés à ceteffet.- Dans le cas du couchage du polypropylène sur l’aluminium, au contraire, l’ancrage mécanique estsecondaire et ce sont les réactions chimiques induites dans la calandre et sur les rouleaux derefroidissement successifs qui vont être responsables de l’adhésion. A cet effet, un modèle précisdu refroidissement du complexe aluminium polymère a été développé et, couplé à des cinétiquesde greffage, a permis de rendre prédictives les valeurs de force d’adhésion (en collaboration avecJ.M. Haudin au <strong>Cemef</strong> et le laboratoire de physique d’Orsay, Professeur Liliane Léger)Figure 28. Ligne de calandrage-couchage ( à gauche) calcul de l’évolution de la température du film couchéprès de l’interface avec l’aluminium pour plusieurs conditions de calandrage( à droite)Nous nous intéressons à présent au calandrage de structures bicouches (de type polyamide/polypropylène) : l’adhésion des polymères dépend des conditions de calandrage et un modèle nonisothermede l’opération de calandrage est en cours de développement.S. Devisme, J.M. Haudin, J.F. Agassant, D. Rauline, F. Chopinez, Numerical simulation of extrusion coating,Int. Polym. Proc. 22, 90-104 (2007)C. Sollogoub, Etude du procédé d’extrusion couchage de films polymère sur tôle d’acier, Thèse de doctorat,Ecole des Mines de Paris (2003)S. Devisme, Contribution à l’étude de l’extrusion couchage du Polypropylène sur l’aluminium,Thèse dedoctorat, Ecole des Mines de Paris (2006)Retour début couchage, calandrage6. Mise en œuvre de moussesJ. Bikard<strong>Equipe</strong>ment disponible :Rheofoam : dispositif de moussage instrumentéL’objectif est de relier les propriétés d’usage de mousses polymères au procédé de mise en œuvre.La caractérisation rhéologique des mousses est décrite dans la page « Rhéologie ».La modélisation numérique de l’expansion de mousses (écoulements instationnaires de fluidescomplexes à surface libre) s’appuie sur des modèles de comportement thermomécaniques (cas desmousses thermoplastiques) et/ou réactifs (cas des mousses thermodurcissables).CEMEF – Mines <strong>ParisTech</strong> http://www.cemef.ensmp.fr/ ©