POSE DE VOIES DU TUNNEL SOUS LA MANCHE - AFTES

POSE DE VOIES DU TUNNEL SOUS LA MANCHE - AFTES

POSE DE VOIES DU TUNNEL SOUS LA MANCHE - AFTES

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

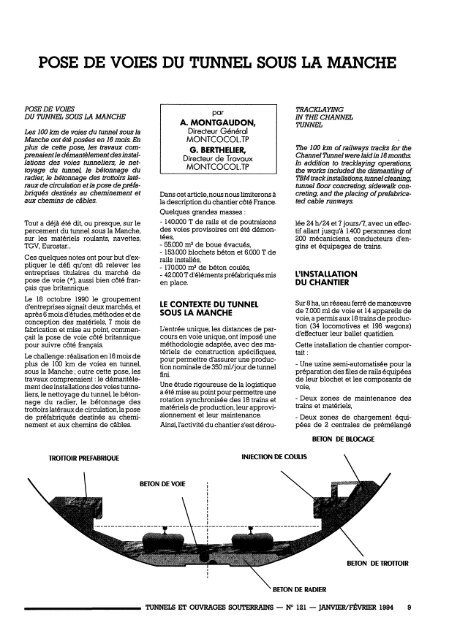

<strong>POSE</strong> <strong>DE</strong> <strong>VOIES</strong> <strong>DU</strong> <strong>TUNNEL</strong> <strong>SOUS</strong> <strong>LA</strong> <strong>MANCHE</strong><strong>POSE</strong> <strong>DE</strong> <strong>VOIES</strong><strong>DU</strong> <strong>TUNNEL</strong> <strong>SOUS</strong> <strong>LA</strong> <strong>MANCHE</strong>Les 100 km de voies du tunnel sous laManche ont été posées en 16 mois. Enplus de cette pose, les travaux comprenaientle démantèlement des installationsdes voies tonneliers, le nettoyagedu tunnel, le bétonnage duradier, le bétonnage des trottoirs latérauxde circulation et la pose depréfabriquésdestinés au cheminement etaux chemins de câbles.Tout a déjà été dit, ou presque, sur lepercement du tunnel sous la Manche,sur les matériels roulants, navettes,TGV, Eurostar...Ces quelques notes ont pour but d'expliquerle défi qu'ont dû relever lesentreprises titulaires du marché depose de voie (*), aussi bien côté françaisque britannique.Le 18 octobre 1990 le groupementd'entreprises signait deux marchés, etaprès 6 mois d'études, méthodes et deconception des matériels, 7 mois defabrication et mise au point, commençaitla pose de voie côté britanniquepour suivre côté français.Le challenge : réalisation en 16 mois deplus de 100 km de voies en tunnel,sous la Manche ; outre cette pose, lestravaux comprenaient : le démantèlementdes installations des voies tunneliers,le nettoyage du tunnel, le bétonnagedu radier, le bétonnage destrottoirs latéraux de circulation, la posede préfabriqués destinés au cheminementet aux chemins de câbles.parA. MONTGAUDON,Directeur GénéralMONTCOCOLTPG. BERTHELiER,Directeur de TravauxMONTCOCOLTPDans cet article, nous nous limiterons àla description du chantier côté France.Quelques grandes masses :-140.000 T de rails et de poutraisonsdes voies provisoires ont été démontées,- 55.000 m 3 de boue évacués,-153.000 blochets béton et 6.000 T derails installés,-170.000 m 3 de béton coulés,- 42.000 T d'éléments préfabriqués misen place.LE CONTEXTE <strong>DU</strong> <strong>TUNNEL</strong><strong>SOUS</strong> <strong>LA</strong> <strong>MANCHE</strong>L'entrée unique, les distances de parcoursen voie unique, ont imposé uneméthodologie adaptée, avec des matérielsde construction spécifiques,pour permettre d'assurer une productionnominale de 350 ml/jour de tunnelfini.Une étude rigoureuse de la logistiquea été mise au point pour permettre unerotation synchronisée des 18 trains etmatériels de production, leur approvisionnementet leur maintenance.Ainsi, l'activité du chantier s'est dérou-TRACK<strong>LA</strong>Y1NGINTHECHANNEL<strong>TUNNEL</strong>The 100 km ofrailways tracks for théCharnel Tunnel were laid in IBmoûths.In addition to tracklaying opérations,thé vmrks included thé dismanOing ofTBMtrack installations, tunnel cleaning,tunnel Boor coacreting, sidewalk concreting,and thé placing ofprefabncatedcâble mnways.lée 24 h/24 et 7 jours/7, avec un effectifallant jusqu'à 1.400 personnes dont200 mécaniciens, conducteurs d'enginset équipages de trains.L'INSTAL<strong>LA</strong>TION<strong>DU</strong> CHANTIERSur 8 ha, un réseau ferré de manœuvrede 7.000 ml de voie et 14 appareils devoie, a permis aux 18 trains de production(34 locomotives et 196 wagons)d'effectuer leur ballet quatidien.Cette installation de chantier comportait:- Une usine semi-automatisée pour lapréparation des files de rails équipéesde leur blochet et les composants devoie,- Deux zones de maintenance destrains et matériels,- Deux zones de chargement équipéesde 2 centrales de prémélangéBETON <strong>DE</strong>BLOCAGETROTTOIR PREFABRIQUEINJECTION <strong>DE</strong> COULISBETON <strong>DE</strong> TROTTOIRBETON <strong>DE</strong> RADIER<strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994 9

(agrégats sable) avec chargementdirect en train, 4 silos de stockage àciment (800 T),- Un atelier mécanique, serrurerie etélectricité, équipé de 2 fosses pour larévision des locomotives, de 2 fossespour engins et camions,- Deux magasins de pièces de rechangeet outillages, 600 m 2 de vestiaires,sanitaires et réfectoire,- Une zone de ravitaillement en fuel/gasoil pour une consommation totalede près de 4 millions de litresDÉ<strong>POSE</strong> <strong>DE</strong> <strong>LA</strong> VOIEET CURAGE <strong>DU</strong> <strong>TUNNEL</strong>Contrairement au côté anglais, le tunnelcôté français a été livré au Groupementd'Entreprises, équipé de sesvoies tunneliers (appro voussoirs etmarinage), charge au sous-traitant dedémanteler ces équipements et denettoyer le tunnelLe principe retenu a été celui-ci- dépose des panneaux de voie àl'avancement du côté France vers lecrossover, transport de ces panneauxet des boues de curage par les voiesexistantes, retournement dans le crossover,transport de ces panneaux et desboues de curage par les voies exis-EVACUATION <strong>DE</strong>S PANNEAUX <strong>DE</strong>MONTESET <strong>DE</strong>S BOUES <strong>DE</strong> CIWAGETRANSPORT <strong>DE</strong>S PANNEAUX <strong>DE</strong>MONTESFig 2 - Portique de démontage et de curage appelé "Diplodocus"tantes, retournement dans le crossoveret sortie des matériaux par ledeuxième tunnelLa dépose de la voie et le curage formentun seul chantier Un portiqueéquipé de 2 ponts roulants, l'un munid'un palonnier automatique et l'autremuni d'une benne preneuse, effectueces deux opérationsSENS D AVANCEMENTFig I - Schéma des circulations de dépose et de curage1) DÉ<strong>POSE</strong> <strong>DE</strong> <strong>LA</strong> VOIEComme précisé précédemment, cettetâche représente le démantèlementde 140000 T de rails et poutres supports1.1 Mode opératoireJuste avant le démontage des panneaux,on procède aux dernières opérationsde préparation (déséclissage,tronçonnage des entretoises desvoies, déboulonnage des traverses)Les trains arrivent par l'avant en voiecentrale à partir d'un appareil Californien.Le convoi vide s'engage sur la voieunique et vient déposer 1 wagon et2 berlines (convoi d'évacuation) sousle portique "Dépose de voie - curage"puis revient à sa position initialeUne fois la voie et les déblais chargés,le convoi plein vient chercher leFig 3 - Dépose de la voie et curagedu tunnelSENS D'AVANCEMENT <strong>DU</strong> CHANTIERAIGUIL<strong>LA</strong>GE CALIFORNIENET <strong>DE</strong>MONTAGE CA1UEBOIISI I I Ii i i i —rCONVOI PLEINEMP<strong>LA</strong>CEMENT VERIN <strong>DE</strong> MA<strong>LA</strong>GEAU CENTRE <strong>DU</strong> <strong>TUNNEL</strong>10 <strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994

convoi d'évacuation et retourne à saposition initiale. Le convoi plein partdécharger lorsque tous les wagons etberlines du convoi sont utilisés.Le palonnier permet la préhensiondes quatre files, des longrines et destraverses.Ces éléments sont déplacés et déposéssur le wagon plateau d'un traind'évacuation.2) CURAGECette opération consiste à dégagerdes déblais de toutes natures quise sont accumulés sous les voies(55.000 m 3 évacués).Le travail est effectué derrière ladépose de voie au moyen d'unebenne preneuse se déplaçant sur lepont, qui déverse son contenu dansl'une des deux berlines du convoid'évacuation.Cette benne a une capacité de 5,5 m 3 .3) NETTOYAGE HP.Cet atelier est situé immédiatementderrière la dépose de voie. L'ensembleest composé de 3 remorques circulantsur le fond du tunnel. Cet ensembleest auto-tracté. La premièreremorque permet d'assurer l'énergie,la seconde est une cuve de réserved'eau propre d'environ 7.000 litres, latroisième est une cuve réceptaclerécupérant les eaux boueuses aumoyen de l'outil.L'outil est une hotte à jet rotatif assurant,d'une part, la projection de l'eau àhaute pression par jets rotatifs, d'autrepart, permettant l'aspiration des eauxboueuses. La pression est d'environ1.000 bars.(*) Le Groupement d'Entreprises signataire desdeux marchés (chiffres arrondis)MONTCOCOL ....................... 30%(Mandataire commun)BORIESAE .......................... 24%(Gérant administratif)TARMAC............................ 24 %HETTKAMP .......................... 18%TSO ................................. 4 %Fig. 4 - Train pose de voie avec ses portiqueset 4 Blés de rails.Lorsque la cuve à boue est pleine, lecontenu est transféré dans la dernièreberline en même temps que le chargementpar benne.LE BËTON <strong>DE</strong> RADIERC'est un béton non armé comportantun drainage principal, diam. 200. Ceradier est destiné à recevoir la voieposée à "Blanc" en phase provisoire.Il est exécuté par extrusion du béton àl'aide d'une machine "Slip Form" roulantsur les voussoirs en dehors de lazone à bétonner ou déjà bétonnée.Cette machine est alimentée par unetrémie suiveuse, elle-même alimentéepar 2 navettes se relayant entre lamachine et le train béton stationné surla voie posée à "Blanc".Principe : La machine "Slip Form" estéquipée de 4 roues directionnelles àbandage qui permettent d'absorberles désaffleurements des voussoirssans les endommager et de guider lamachine pour qu'elle soit centrée parrapport au moule.Les joues du moule sont équipées dejoints caoutchouc en partie basse,permettant l'étanchéité et évitant lefrottement des joues entre les voussoirs.La vibration du béton est assurée par6 vibreurs internes en fond de trémie.La conception du moule a intégré lapréhension automatique du diamètre200 pour le placer à une hauteurconstante par rapport au dessus duradier.L'approvisionnement du béton est faitdepuis le train béton assurant la fabricationpar l'intermédiaire de 2 navettesse relayant en milieu de parcours :la première navette procédant autransfert du béton dans la secondenavette, la seconde transférera à sontour le béton dans la trémie suiveusedu "Slip Form".Les navettes circulent dans le tunnel à8 km/h et n'ont aucun repère physiquepermettant de les diriger. Ellessont donc équipées de 2 inclinomè-ZOHE <strong>DE</strong> CHARGEMENT <strong>DU</strong> CONVOI-EVACUATIONZONE <strong>DE</strong> <strong>DE</strong>BOULONNAGE IIHAIZONE RESERVEECURAGERAC<strong>LA</strong>GEET ZONE <strong>DE</strong> PBE-<strong>DE</strong>BOULOHHAGEtT OE DCMONIAGE <strong>DE</strong>S VCIFSAU <strong>DE</strong>MONTAGEPRINCIPALFIH CEJOINIS AllGHES<strong>DE</strong>S <strong>VOIES</strong>JOINTS <strong>DE</strong>CALESAVEC BENNECHANTIER<strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994 11

très basés sur la propriété de la pesanteur(direction verticale constantevers le bas). Toute déviation de la trajectoirede l'engin provoque un gîtetransversal qui est immédiatementdécelé par les inclinomètres. Ceux-cicorrigent immédiatement et proportionnellementl'assiette en agissant surune carte électronique équipée derampes pour le pilotage des valveshydrauliques ; ces valves agissent àleur tour sur les vérins de directiondes roues qui corrigent la trajectoire.Ce cycle de rotation a permis unavancement de 300 ml/jour pour unequantité moyenne de béton mise enplace de 250 m 3 , sur une durée de10 heures.<strong>LA</strong> <strong>POSE</strong> <strong>DE</strong> VOIEDès que le train est sorti du tunnel,le train pose-de-voie vient prendresa place pour permettre la pose de360 ml de voie sur le béton de radiercoulé la veille.Ce train est composé de 11 wagonsdont 10 transportent un portiqueéquipé de 2 palonniers de 12 ml (chacundestiné à une file de rail).Le principe de pose est le suivant :Le train vient stationner sur une voieprovisoire de 220 ml.Cette voie est montée sur des rouesescamotables sous l'action du poidsdu train. Ce qui permet de la mobiliserà vide.Ensuite, les opérations suivantes sedéroulent :Les 10 portiques synchronisés entreeux,- descendent leur pied de vérin surles voussoirs du fond,- libèrent leur sécurité de transport,- les 2 palonniers de chaque portiquesaisissent chacun une file de rail parl'intermédiaire de 3 pinces automatiques,- les files de rails sont levées du trainet mises à l'écartement de 1.435 mm,- le train dégage la voie provisoire enmarche arrière,- la voie provisoire est tractée par l'intermédiaired'une des navettes transportde béton équipée spécialement,sur une distance de 181 ml,- les files de rails sont descendues ausol dans la zone, ainsi libérées et entretoiséespar des entretoises provisoirespour permettre le maintien del'écartement, et raccordées au tronçonprécédent,- la voie provisoire est à nouveau raccordéeau tronçon nouvellement posé,- le train revient charger ses portiqueset stationne à nouveau sur la voie provisoirepour recommencer le cycle,- les rails sont ensuite soudés par aluminothermie.Cette voie à "Blanc" est à ce momentposée avec une précision de plus oumoins 10 mm par rapport à son axethéorique.Elle est butonnée provisoirement, latéralementet longitudinalement, pouréviter d'éventuels déplacements pendantle roulage des trains.La voie à "Blanc" ainsi posée a permisde réaliser dans l'enchaînement, dansla même amplitude de temps que letrain Radier, le béton des trottoirs del re phase.LES TROTTOIRS (V ephase)Les bétons de trottoirs de 1 phasesont en béton armé.Donc, avant le bétonnage, des armaturessont mises en place.Un wagon autoporteur équipé de 12perforatrices exécute, en avancement,1.800 trous/jour pour permettre lescellement des ancrages destinés àrecevoir les armatures. Les cagesd'armatures sont mises en place manuellement.Le béton des trottoirs est mis enœuvre par 2 machines "Slip Form",une pour chaque trottoir. Elles sontalimentées directement par le trainbéton.L'ensemble train/machine estdéplacé en continu grâce à un enginspécial "Le Tracto-rail", permettant detracter le train à très faible vitesse defaçon constante (poids du train : 2.750 T- longueur : 630 ml).Les "Slip Forms", dans cette phase,roulent sur la voie.La géométrie est assurée par un systèmede palpeurs donnant aux moulesles corrections nécessaires.LE RÉG<strong>LA</strong>GE <strong>DE</strong> <strong>LA</strong> VOIEFig. S - Portique de pose de voie prêt à poser deux files de railsaprès dégagement du train et de la voie provisoire.Cette opération consiste à mettre lavoie dans sa position définitive et laconserver en cet état jusqu'au momentde son bétonnage.Pour ce faire, une technique topographiqueautomatique à visée vidéoasservie à une machine de relevagea permis une cadence de 300 à400 ml/jour.A partir de la polygonale matérialiséepar des consoles support à centrageforcé situées chaque 50 ml, un listinginformatique a été établi pour permettrede régler la voie tous les 1,80 ml.La machine de relevage se déplacesur la voie.12 <strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994

si la position de la voie est correcte enallant visiter la mire n° 2 de la machineDans le cas où la voie n'est pas régléecorrectement, la machine reçoit lesinformations de réglages complémentairesDans le cas contraire, la machine reçoitl'autorisation de se placer sur le gabaritsuivant situé à 1,80 ml.Avec cette méthode 300 à 400 ml ontété réglés chaque jourLE LISSAGE <strong>DE</strong> <strong>LA</strong> VOIEh -MI-TFig 6 A - Fabrication de panneaux de voieCette machine comporte 2 mires deviséesLe théodolite automatique est placésur une consoleUne mire de référence est placée enarrière de l'appareil sur une consoleLe théodolite va prendre sa référencesur cette mire arrière, ensuite il pivotede 180° et va aller donner la positiondéfinitive de la voie en visant la miren° 1 de la machineLa machine lève la voie pour la mettreaux cotes altimétriques et planimétnquesLa machine est équipée de 2 vérinsarrière rétractables qui prennent appuisur le radier permettant ainsi delibérer le poids arrière de l'essieu etde lever la voie pour exécuter unréglage correctLe porte à faux entre essieux est de13 ml et seul l'avant de la machinerepose sur la voie à "Blanc" pendantl'opération de relevage permettant unmouvement de vague du rail sansaucune déformation de celui-ciLe théodolite refait un cycle completcomme précédemment pour vérifierLa voie, une fois relevée, va subirquelques rectifications pour permettrede donner au tracé un confortoptimum pour le roulage des trainsC'est l'opération de lissageCette opération est réalisée par unchariot de contrôle permettant d'enregistreret de mémoriser les opérationssuivantes- Flèche sur base de 10 mètres,- Profil longitudinal sur une base de10 mètres,- Ecartement entre rails,- Dévers de la voieGrâce à un logiciel adapté, le traitementdes observations permet d'effectuersur place les correctifs générés etainsi de procéder aux valeurs de n-page tout en respectant les tolérancesen absoluLa voie réglée subit un dernier contrôlechaque 50 ml pour vénfîer saposition en absolu dans le référentielchantier Ce contrôle est fait par levétopographique traditionnel depuis lesconsoles de référenceLE BËTONNÂGE <strong>DE</strong> <strong>LA</strong> VOIELe bétonnage définitif de la voie estexécuté à une cadence de 300 ml/jourpour une quantité moyenne de 210 m 3de bétonFig 6 B - Dresseuse-niveleuse - FRAMAFERPRINCIPELe béton est fabriqué à partir d'un trainbéton Ce train est stationné 400 ml enamont de la zone à bétonner L'intervallecorrespond à la zone bétonnée laveille sur laquelle aucune circulationn'est autorisée durant 24 heuresPour franchir cette zone neutralisée, lebéton est transporté par une navetteéquipée de 18 roues (effort maxi 3,5 T)et d'un guidage latéral permettant derouler sur les trottoirs de premièrephaseLe train déverse son béton dans cettenavette équipée d'une trémie, par l'intermédiaired'un tapis transbordeurLa navette transport achemine lebéton jusqu'à la plate-forme de bétonnageéquipée d'une trémie mélanii.iiiii.ilni,M,.niiiiiii.ii.il<strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994 13

Le béton de blocage de ces trottoirsest fabriqué à partir d'un train bétonpermettant la mise en place du bétonde blocage simultanément des 2 côtésdu tunnel.L'avancement régulier à très bassevitesse du train est assuré par untracto-rai<strong>LA</strong>près avoir colmaté les joints entrepréfabriqués et béton de l re phase trottoir,on procède à l'injection de coulisde blocage acheminé et fabriqué parle train dit "train de coulis".Cette dernière opération assurant leremplissage total des vides entre préfabriquéset béton de structure.** *geuse. Le béton est vidé en voie parl'intermédiaire de 4 goulottes depuisla trémie mélangeuse.• Une goulotte centrale orientée versl'avant par rapport au sens de bétonnagedéverse le béton au centre de lavoie.• Deux goulottes latérales orientéesvers l'arrière distribuent le béton surles côtés de la voie.• Une quatrième goulotte située 2 mlen arrière, placée au centre de la voie,permet de faire les appoints de béton.Chaque point de déversement estéquipé d'aiguilles vibrantes plongéesimmédiatement dans la masse debéton déversée pour assurer la répartitionet le serrage.Le béton ainsi mis en œuvre est talocheet réglé par un ensemble derègles placées sur la voie afin de donnerles niveaux et les pentes correctes.F/g. 6 C - Chargement des trains béton.Fig. 7 - Bétonnage de la voie.Le "fini" est effectué manuellement etun produit de cure est vaporisé pouréviter les problèmes de fissuration.Cette phase, d'une durée de 16 heures,sera suivie dans le poste restant par letransfert du matériel démonté de laphase J - 1 (gabarit, étais, règles, protection,etc.) et permettra de préparerla zone J + 2 en réglage et bétonnage.L'amplitude de la phase réglage bétonnagede voie est de 1.800 ml correspondantà :- Installation gabarit butons 300 ml- Réglage voie et lissage 600 ml- Contrôle voie 300 ml- Bétonnage voie 300 ml- Zone à transfert depuis J 1 300 mlLes trottoirs préfabriqués sont approvisionnéset posés à partir d'un train. Ilssont fixés au béton par des ancragesqui permettent le réglage en altiméîrie.Ce chantier, réalisé dans des conditionsdifficiles de site et de planning,grâce à une excellente préparation etmise au point des méthodes, s'est dérouléà l'entière satisfaction du client.Les résultats, en terme de qualitéaprès les tests de contrôle effectuéspar la S.N.C.F., ont permis de classer lavoie ainsi réalisée dans la catégorie"exceptionnelle".Liste succincte des trains et matérielsemployés :* Diplodocus : dépose de la voieet curage* Matériel T.H.P. : nettoyage dutunnelEquipement par tunnel :* Train de béton de radier comportant:* 2 locomotives de 1.000 cv* 2 wagons vestiaires* 1 wagon atelier* 13 wagons agrégats* 1 wagon citerne eau* 1 wagon 2 X 250 KVA* 2 wagons trémie ciment* 1 wagon malaxeur 40 m 3 /h* 1 wagon souille* 2 navettes de transport béton* 1 Slip Form radier* Train de pose de voie comportant:* 1 locomotive 1.000 cv* 11 wagons de transport* 10 portiques de pose* 1 portique énergie* Releveuse.niveleuse, dresseuseRND* Chariot de mesure CM 10* Train de béton de trottoir* dito train de radier avec :* 3 wagons agrégats en plus* 1 malaxeur 60 m 3 /h* 1 tire-train* 2 Slip Forms* Train de béton de voie* dito train de radier* Train de pose préfa* Train béton blocage trottoir(8 wagons)* Train injection trottoir14 <strong>TUNNEL</strong>S ET OUVRAGES SOUTERRAINS — N° 121 — JANVIER/FÉVRIER 1994