PERHITUNGAN PEMAKAI ENERGI LISTRIK UNTUK - Batan

PERHITUNGAN PEMAKAI ENERGI LISTRIK UNTUK - Batan

PERHITUNGAN PEMAKAI ENERGI LISTRIK UNTUK - Batan

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Sigma Epsilon ISSN 0853-9103<br />

DIAGNOSIS KONDISI KOMPONEN PANEL BHA/BHB/BHC SISTEM KE<strong>LISTRIK</strong>AN<br />

RSG-GAS MENGGUNAKAN INFRARED THERMOGRAPHY<br />

Oleh :<br />

Teguh Sulistyo *) , Roziq Himawan **) , Ari Satmoko **) , Kiswanto *)<br />

Pusat Reaktor Serba Guna <strong>Batan</strong> Serpong Kawasan Puspiptek Serpong *)<br />

Pusat Teknologi Reaktor dan Keselamatan Nuklir <strong>Batan</strong> Serpong Kawasan Puspiptek Serpong**)<br />

ABSTRAK<br />

DIAGNOSIS KERUSAKAN KOMPONEN PANEL BHA/BHB/BHC SISTEM KE<strong>LISTRIK</strong>AN<br />

RSG-GAS MENGGUNAKAN INFRARED THERMOGRAPHY. Untuk menunjang keselamatan operasi<br />

Reaktor Serba Guna GA. Siwabessy (RSG-GAS), telah dilakukan diagnosis kondisi komponen panel<br />

BHA/BHB/BHC sistem kelistrikan gedung RSG-GAS dengan menggunakan infrared thermography tipe<br />

Thermo Tracer TH9100PM VI/PW VI. Hasil diagnosis menunjukkan bahwa konektor, kabel, fuse dan MCB<br />

panel BHA/BHB/BHC telah mengalami degradasi penuaan dengan kecepatan yang beragam sehingga<br />

dikhawatirkan dapat menimbulkan efek degradasi fungsi dan atau kegagalan sistem.<br />

Kata Kunci : Penuaan komponen, sistem kelistrikan, infrared thermography<br />

ABSTRACT<br />

COMPONENTS CONDITION DIAGNOSIS OF BHA/BHB/BHC PANEL OF RSG-GAS ELECTRICAL<br />

SYSTEM BY USING INFRARED THERMOGRAPHY. To support the safety of RSG-GAS operation, the<br />

diagnosis of the condition of BHA/BHB/BHC panel components of RSG-GAS electrical system has been<br />

done.The diagnosis was performed using infrared thermography type Thermo Tracer TH9100PM VI/PW VI.<br />

The results showed that some connectors, cable, fuse, and MCB of BHA/BHB/BHC panel are under degradation<br />

with various rates which could cause system malfunction or failure.<br />

Keywords: components ageing, electrical system, infrared thermography<br />

I. PENDAHULUAN<br />

Penyedia daya listrik gedung RSG-GAS<br />

diperoleh dari tiga jenis sumber berbeda yaitu catu<br />

daya utama PLN, Pembangkit Listrik Tenaga Disel<br />

(genset) dan Baterai. Catu daya utama PLN dipasok<br />

dari Gardu Induk Serpong melalui kabel bawah<br />

tanah pada tegangan menengah 20 kV dan tiga unit<br />

transformator penurun tegangan 20 kV/400 V<br />

BHT01, BH02 dan BHT03 dengan kapasitas<br />

masing-masing 1600 kVA. Fungsi panel<br />

BHA/BHB/BHC yang dilengkapi dengan<br />

komponen-komponen sistem proteksi seperti CB,<br />

MCB dan fuse adalah mendistribusikan daya listrik<br />

yang dipasok dari catu daya utama PLN melalui<br />

dua busbar utama yaitu busbar utama I (BHA,<br />

BHB, BHC) dan busbar utama II (BHD, BHE,<br />

BHF), yang dibagi dalam tiga kelompok beban<br />

yaitu kelompok A pada Train A dipasok oleh<br />

BHT01, kelompok B pada Train B dipasok oleh<br />

BHT02 dan kelompok C pada Train C dipasok oleh<br />

BHT03, sedangkan apabila catu daya utama<br />

mengalami gangguan sehingga tidak dapat<br />

memasok daya listrik maka genset akan<br />

membangkitkan daya listrik dan<br />

12<br />

mendistribusikannya melalui busbar darurat (BNA,<br />

BNB, BNC). [1]<br />

Menurut hipotesa penulis, kegagalan fungsi<br />

Komponen, Struktur dan Sistem (KSS) yang<br />

terdapat pada masing-masing panel tersebut, akan<br />

terjadi sejalan dengan umur pemakaian RSG-GAS<br />

dengan kecepatan yang beragam, walaupun KSS<br />

dirancang dan dikonstruksi dengan menggunakan<br />

komponen-komponen yang telah memenuhi standar<br />

instalasi nuklir serta kriteria keselamatan tinggi.<br />

Salah satu faktor penyebabnya adalah pengaruh<br />

kondisi lingkungan. Proses penuaan ini akan<br />

menimbulkan degradasi KSS dan efek<br />

penurunannya berdampak pada degradasi fungsi<br />

atau kegagalan sistem.<br />

Tujuan penelitian ini adalah untuk<br />

memahami mekanisme degradasi KSS dengan cara<br />

melakukan pengujian KSS panel busbar utama I<br />

BHA/BHB/BHC menggunakan infrared<br />

thermography tipe Thermo Tracer TH9100 PM<br />

VI/PW VI dan hasilnya digunakan sebagai bahan<br />

referensi dalam melaksanakan kegiatan preventive<br />

dan predictive maintenance pada sistem kelistrikan<br />

gedung RSG-GAS.<br />

Vol. 11 No. 2 Mei 2007

II. TEORI DASAR<br />

2.1 Metoda Non Destructive Testing Non-<br />

Contact Infrared (NDT NC-IR)<br />

Teknologi infrared thermography merupakan<br />

salah satu peralatan teknologi Non Destructive<br />

Testing Non-Contact yang dapat digunakan untuk<br />

kegiatan preventive maintenance, predictive<br />

maintenance, quality control, safety control, testing<br />

& commissioning atau NDT of materials evaluation<br />

dan memungkinkan pengukuran temperatur dari<br />

jarak tertentu tanpa menyentuh obyek yang diukur<br />

secara scaning serta mendeteksi perubahan<br />

temperatur hingga 0,1<br />

o C, sehingga mampu<br />

mengkondisikan material komponen yang<br />

mengalami perubahan. Dengan demikian metoda<br />

ini sangat efisien dan efektif untuk kegiatan<br />

inspeksi pada komponen, peralatan maupun<br />

instalasi listrik yang sedang beroperasi pada sistem<br />

kelistrikan gedung RSG-GAS, sehingga dapat<br />

diketahui kerusakannya secara dini. Prinsip kerja<br />

teknologi ini adalah dengan mengukur pancaran<br />

energi panas suatu bahan atau komponen kemudian<br />

mengkonversikannya menjadi suatu peta<br />

temperatur bahan atau komponen tersebut. Dengan<br />

mengetahui perbedaan peta temperatur dari bahan<br />

atau komponen yang diuji secara dini, akurat dan<br />

cepat maka dapat diketahui kondisi penyimpangan<br />

yang terjadi pada KSS panel Busbar Utama I<br />

BHA/BHB/BHC sistem kelistrikan gedung RSG-<br />

GAS.<br />

2.2 Pengukuran Dengan Metoda Non<br />

Destructive Testing Non-Contact<br />

Berdasarkan ilmu fisika, semua materi/benda<br />

yang mempunyai suhu di atas nol absolute (0 K<br />

atau -273 o C) memancarkan sinar radiasi, sehingga<br />

metoda infrared thermography dengan<br />

kemampuannya untuk mendeteksi perubahan<br />

temperatur hingga 0,1 o C akan lebih efisien dan<br />

efektif dalam mendeteksi dan melokalisasi daerah<br />

cacat dengan cara melihat langsung peta temperatur<br />

(temperature image) yang diperoleh.<br />

Hal-hal yang perlu diperhatikan dalam<br />

melaksanakan pengukuran dengan menggunakan<br />

metoda infrared thermography antara lain: [2]<br />

1. Obyek permukaan sebagai target<br />

2. Media transmisi antara obyek target<br />

dengan instrumen<br />

3. Instrumen<br />

Vol. 11 No. 2 Mei 2007<br />

Sigma Epsilon ISSN 0853-9103<br />

2.2.1 Obyek permukaan sebagai target<br />

Obyek permukaan sebagai target kondisinya<br />

harus langsung terlihat secara visual dan<br />

mempunyai pancaran radiasi pada range 0,75 µm<br />

sampai dengan 100 µm. Hal ini sesuai dengan<br />

spektrum pancaran radiasi infrared, tetapi dalam<br />

pelaksanaannya obyek atau target yang sering<br />

ditemukan berada pada range 0,75 µm sampai<br />

dengan 20 µm. Permukaan obyek yang dapat<br />

diperiksa dengan menggunakan metoda infrared ini<br />

dapat berbentuk single layer atau multi layer,<br />

namun pada prinsipnya permukaan yang diperiksa<br />

tetap secara langsung terlihat, hanya dalam<br />

pengolahan data pada mekanisme perpindahan<br />

panas menggunakan pendekatan kondisi multi<br />

layer. Dalam pengolahan datanya, metoda yang<br />

digunakan dapat berbentuk single layer maupun<br />

multi layer, sebagai berikut: [2]<br />

Kondisi single layer<br />

Berdasarkan pendekatan hukum Fourier’s, [2]<br />

jumlah panas yang dirambatkan melalui dinding<br />

permukaan material pada kondisi single layer dapat<br />

dihitung dengan persamaan:<br />

q ⎧⎛<br />

dt ⎞⎫<br />

= - k ⎨⎜<br />

⎟⎬<br />

A ⎩⎝<br />

dx ⎠⎭<br />

⎪⎧<br />

⎛<br />

= k ⎨<br />

⎪⎩<br />

⎜<br />

⎝<br />

⎧⎛<br />

= k ⎨ ⎜<br />

⎩⎝<br />

( T1<br />

- T2<br />

)<br />

( X - X )<br />

2<br />

1<br />

( )<br />

( ) ⎭ ⎬⎫<br />

T1<br />

- T2<br />

⎞<br />

⎟<br />

∆X<br />

dengan:<br />

q/A = aliran panas per area<br />

T1 = temperatur dalam<br />

T2 = temperatur luar<br />

∆X = tebal dinding<br />

k = konduktivitas termal<br />

X<br />

X<br />

⎞⎪⎫<br />

⎟<br />

⎟⎬<br />

..........................(1)<br />

⎠⎪⎭<br />

⎠<br />

T<br />

k<br />

∆X<br />

q/<br />

T<br />

Gambar 1. Prinsip single layer [2]<br />

13

Kondisi multi layer<br />

Jumlah panas yang dirambatkan melalui<br />

dinding permukaan material pada kondisi multi<br />

layer, berdasarkan pendekatan hukum Fourier’s, [2]<br />

dihitung dengan persamaan:<br />

q<br />

A<br />

( T − T ) + ( T − T )<br />

1 2 3 4<br />

= ........... (2)<br />

⎪⎧<br />

⎛ ∆X12<br />

⎞ ⎛ ∆X<br />

23 ⎞ ⎛ ∆X<br />

34 ⎞⎪⎫<br />

⎨ ⎜ ⎟ + ⎜ ⎟⎬<br />

⎪⎩<br />

⎜<br />

k ⎟ +<br />

⎜<br />

12 k ⎟ ⎜<br />

23 k ⎟<br />

⎝ ⎠ ⎝ ⎠ ⎝ 34 ⎠⎪⎭<br />

dengan:<br />

q/A = aliran panas per area<br />

T1 = temperatur dalam<br />

T2 = temperatur luar pada lapisan pertama<br />

T3 = temperatur luar pada lapisan ke dua<br />

T4 = temperatur luar<br />

∆X12 = ketebalan dinding material<br />

∆X23 = ketebalan dinding isolasi bagian dalam<br />

∆X34 = ketebalan dinding isolasi bagian luar<br />

k12 = konduktivitas panas untuk X12<br />

k23 = konduktivitas panas untuk X23<br />

k34 = konduktivitas panas untuk X34<br />

2.2.2 Media transmisi antara obyek target<br />

dengan instrumen<br />

Media transmisi antara obyek yang akan<br />

diperiksa dengan instrumen yang digunakan adalah<br />

bukan media yang vacum atau loss energy, jadi<br />

merupakan media normal bisa dingin ataupun<br />

panas, namun ada beberapa hal yang harus<br />

diperhatikan pada media transmisi tersebut, yaitu<br />

perihal kondisi waktu. Sebagai contoh pengambilan<br />

gambar temperatur pada tengah hari dengan kondisi<br />

14<br />

T1 T<br />

1 2 3 4<br />

k12 k23 k34<br />

T<br />

∆X ∆X ∆X3<br />

A B<br />

TA<br />

TB<br />

Gambar 2. Prinsip multi layer [2]<br />

q/<br />

L<br />

T<br />

Sigma Epsilon ISSN 0853-9103<br />

pancaran matahari cukup kuat adalah tidak baik, hal<br />

ini akibat refleksi pancaran sinar matahari cukup<br />

tinggi sehingga memberikan gambar temperatur<br />

yang lain. Oleh karena itu, pemeriksaan pada<br />

malam hari merupakan waktu pelaksanaan yang<br />

paling tepat.<br />

Pelaksanaan pemeriksaan dengan metoda<br />

infrared untuk siang hari (pagi atau sore) dan<br />

malam hari juga perlu memperhatikan kondisi<br />

kecepatan angin, dimana kecepatan angin akan<br />

memberikan perubahan pancaran radiasi dari<br />

permukaan obyek, sehingga sangat mempengaruhi<br />

hasil evaluasi terutama jika berhadapan dengan<br />

obyek elektrikal. Menurut Herbet Kaplan, [2] untuk<br />

lingkungan di luar ruangan, kecepatan angin sangat<br />

mempengaruhi kondisi obyek yang diperiksa<br />

(kecepatan angin ≥ 9 m/s atau setara dengan 18<br />

knot) penggunaan metoda infrared sudah tidak<br />

layak digunakan, dengan demikian temperatur<br />

sebenarnya (TS) dapat dihitung dengan<br />

persamaan: [2]<br />

T x FK<br />

T(sebenarny a) = rise (kecepatan angin) ......(3)<br />

Tabel 1. Faktor Koreksi terhadap kecepatan angin [2]<br />

Kecepatan Angin<br />

Faktor Koreksi<br />

(m/s)<br />

< 1 1.00<br />

2 1.36<br />

3 1.64<br />

4 1.86<br />

5 2.06<br />

6 2.23<br />

7 2.40<br />

8 2.54<br />

≥ 9 Tidak direkomendasikan<br />

III. TATA KERJA<br />

Sebelum melakukan kegiatan diagnosis<br />

penuaan panel busbar utama I BHA/BHB/BHC,<br />

dilakukan pemasangan komponen-komponen NDT<br />

Non-Contact IR yang terdiri atas lensa, filter,<br />

viewfinder, memory card, baterai, dan lain<br />

sebagainya, kemudian men-setting MRT (minimum<br />

resolvable temperature) atau MRTD (minimum<br />

resolvable temperature deference), dan IFOV<br />

(instantaneous filed of view) yang meliputi MTF<br />

(modulus transfer method) dan SRM (slit response<br />

method) berupa speed of response, frame repetition<br />

rate, temperatur ambient, humidity, emissivity<br />

permukaan obyek, dan kecepatan angin.<br />

Setelah dilakukan pemasangan dan setting<br />

variable-variabel tersebut, langkah selanjutnya<br />

adalah identifikasi permukaan obyek dan<br />

melakukan scan permukaan obyek dengan kamera<br />

infrared. Pada saat melaksanakan scan, perhatikan<br />

fokus kamera, intensitas matahari (jika dilakukan<br />

pada siang hari). Permukaan obyek yang<br />

Vol. 11 No. 2 Mei 2007

mengalami anomali diberi identifikasi dan dicatat<br />

sebagai data thermal image dan visual image. Datadata<br />

yang telah diperoleh selanjutnya dianalisa dan<br />

dievaluasi dengan menggunakan program<br />

thermogram. Ilustrasi pemeriksaan dengan metoda<br />

infrared thermography seperti ditunjukkan pada<br />

Gambar 4.<br />

IV. HASIL DAN PEMBAHASAN<br />

Prinsip kerja infrared thermography tipe<br />

Thermo Tracer TH9100PM VI/PW VI pada<br />

hakekatnya adalah mendeteksi dan mengukur<br />

gelombang elektromagnetik yang dipancarkan oleh<br />

material dan di-scan melalui lensa dan filter khusus<br />

yang dideteksi menjadi thermal image (peta<br />

temperatur gradien) yang kemudian dapat dilihat<br />

pada monitor atau viewfinder dan langsung direkam<br />

sekaligus diukur temperaturnya. Hasil pemeriksaan<br />

dengan menggunakan infrared thermography ini<br />

berupa gradien thermal image, dan prediksi<br />

terjadinya kegagalan material akibat panas berlebih<br />

(overheating) pada lokasi materi yang diukur. Hasil<br />

pemeriksaan KSS panel Busbar Utama I<br />

BHA/BHB/BHC sistem kelistrikan gedung RSG-<br />

GAS seperti ditunjukkan pada Gambar 4 sampai<br />

dengan Gambar 12.<br />

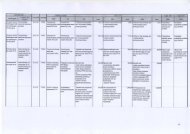

Hasil scanning pada Gambar 4 menunjukkan<br />

timbulnya overheating pada konektor fuse dan<br />

MCB yang besarnya antara 45 o C sampai dengan<br />

50 o C, sehingga bagian tersebut perlu dilakukan<br />

pengecekan, pengencangan atau penggantian<br />

terhadap konektor kabelnya.<br />

Hasil scanning pada Gambar 5 dan Gambar<br />

6 tidak terdapat overheating berlebih pada CB<br />

walaupun suhu yang terukur besarnya antara 32 o C<br />

Fluida<br />

temperatur kamar<br />

Vol. 11 No. 2 Mei 2007<br />

Sigma Epsilon ISSN 0853-9103<br />

sampai dengan 40 o C, sehingga bagian tersebut<br />

dapat dikatakan dalam kondisi normal namun<br />

demikian perlu dilakukan pengecekan,<br />

pengencangan atau penggantian terhadap konektor<br />

kabelnya.<br />

Hasil scanning pada Gambar 7 dan Gambar<br />

8 terdapat overheating pada fuse bagian tengah<br />

yang besarnya antara 95 o C sampai dengan 100 o C,<br />

sehingga bagian tersebut perlu segera dilakukan<br />

pengecekan dan pengencangan pada bagian<br />

konektornya atau penggantian fuse. Fuse pada<br />

panel BHB ini harus mendapat perhatian karena<br />

jika panasnya terus berlanjut dapat merusak bagianbagian<br />

fuse dan panel tersebut.<br />

Hasil scanning pada Gambar 9, overheating<br />

pada fuse sebelah kanan dan tengah mencapai suhu<br />

60 o C sampai dengan 70 o C. Fuse panel BHB ini<br />

harus mendapat perhatian jika panasnya terus<br />

berlanjut dapat merusak fuse dan panel tersebut,<br />

sedangkan pada Gambar 10, overheating pada<br />

kabel fuse sebelah kanan mencapai suhu 90 o C<br />

sampai 100 o C, sehingga bagian tersebut perlu<br />

dilakukan pengecekan dan penggantian kabel<br />

konektor.<br />

Hasil scanning pada Gambar 11 terdapat<br />

overheating pada kabel fuse dimana suhunya antara<br />

75 °C sampai dengan 80 °C. Kabel fuse pada panel<br />

BHC ini harus mendapat perhatian karena jika<br />

panasnya terus berlanjut dapat merusak bagianbagian<br />

fuse dan panel tersebut, sedangkan pada<br />

Gambar 12 terdapat overheating pada fuse sebelah<br />

kanan yang suhunya antara 65 °C sampai dengan<br />

70 °C, sehingga bagian tersebut perlu segera<br />

dilakukan pengecekan atau penggantian kabel<br />

konektor.<br />

Panas infra merah<br />

Gambar 3. Ilustrasi pemeriksaan dengan infrared thermography<br />

Dinding target<br />

Gambar 3. Ilustrasi pemeriksaan dengan infrared thermography<br />

Media<br />

Instrumen<br />

15

Objek : Panel Busbar Utama I BHA<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : Tembaga<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo Tracer<br />

TH9100PMVI/PWVI<br />

Date : 5 Maret 2007<br />

Objek : Sistem Kontrol<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : Tembaga<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Gambar 4. Hasil analisis KSS panel Busbar Utama I BHA<br />

Camera Thermo Tracer<br />

TH9100PMVI/PWVI<br />

Date : 5 Maret 2007<br />

16<br />

Gambar 5. Hasil analisis KSS panel Sistem Kontrol Busbar Utama I BH<br />

Sigma Epsilon ISSN 0853-9103<br />

Vol. 11 No. 2 Mei 2007

Objek : Busbar BHA<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : Plat Tembaga<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind<br />

Velocity<br />

: 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo Tracer<br />

TH9100PMVI/PWVI<br />

Date : 5 Maret 2007<br />

Objek : Fuse panel BHB<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind<br />

Velocity<br />

: 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo Tracer<br />

TH9100PMVI/PWVI<br />

Date : 5 Maret 2007<br />

Vol. 11 No. 2 Mei 2007<br />

Gambar 6. Hasil analisis KSS Busbar Utama I BHA<br />

Gambar 7. Hasil analisis KSS panel Busbar Utama I BHB<br />

Sigma Epsilon ISSN 0853-9103<br />

17

18<br />

Objek : Fuse panel BHB<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo<br />

TH9100PMVI/PWVI<br />

Tracer<br />

Date : 5 Maret 2007<br />

Objek : Fuse panel BHB<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo<br />

TH9100PMVI/PWVI<br />

Tracer<br />

Date : 5 Maret 2007<br />

Gambar 8. Hasil analisis KSS panel BHB<br />

Gambar 9. Hasil analisis KSS panel BHB<br />

Sigma Epsilon ISSN 0853-9103<br />

Vol. 11 No. 2 Mei 2007

Objek : Kabel fuse panel BHC<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind<br />

Velocity<br />

: 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo<br />

TH9100PMVI/PWVI<br />

Tracer<br />

Date : 5 Maret 2007<br />

Objek : Kabel fuse panel BHC<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo Tracer<br />

TH9100PMVI/PWVI<br />

Date : 5 Maret 2007<br />

Vol. 11 No. 2 Mei 2007<br />

Gambar 10. Hasil analisis KSS busbar panel BHC<br />

Gambar 11. Hasil analisis KSS panel BHC<br />

Sigma Epsilon ISSN 0853-9103<br />

19

Objek : Fuse panel BHB<br />

Lokasi : Ruang 501<br />

Section : -<br />

Material : -<br />

Background<br />

Temp.<br />

: 25 oC Reference<br />

Temp.<br />

: 39,7 oC Hummidity : 80 % RH<br />

Wind Velocity : 0 ... 3 m/s<br />

Distance : 1,0 ... m<br />

Emisivity : 0,90<br />

IR Image :<br />

Camera Thermo<br />

TH9100PMVI/PWVI<br />

Tracer<br />

Date : 5 Maret 2007<br />

Hasil scanning pada Gambar 11 terdapat<br />

overheating pada kabel fuse dimana suhunya antara<br />

75 °C sampai dengan 80 °C. Kabel fuse pada panel<br />

BHC ini harus mendapat perhatian karena jika<br />

panasnya terus berlanjut dapat merusak bagianbagian<br />

fuse dan panel tersebut, sedangkan pada<br />

Gambar 12 terdapat overheating pada fuse sebelah<br />

kanan yang suhunya antara 65 °C sampai dengan<br />

70 °C, sehingga bagian tersebut perlu segera<br />

dilakukan pengecekan atau penggantian kabel<br />

konektor.<br />

V. KESIMPULAN<br />

Hasil pemeriksaan KSS sistem kelistrikan<br />

gedung RSG-GAS pada panel Busbar Utama I<br />

BHA/BHB/BHC dengan menggunakan infrared<br />

thermography tipe Thermo Tracer TH9100PM<br />

VI/PW VI menunjukkan bahwa beberapa komponen<br />

panel BHA/BHB/BHC mengalami overheating<br />

seperti terlihat pada temperature image yang<br />

diperoleh. Kondisi tersebut harus segera<br />

ditindaklanjuti dalam bentuk pengecekan,<br />

pengencangan dan penggantian agar resiko yang<br />

lebih buruk seperti resiko kebakaran dapat<br />

dihindari.<br />

20<br />

Gambar 12. Hasil analisis KSS panel BHC<br />

DAFTAR PUSTAKA<br />

Sigma Epsilon ISSN 0853-9103<br />

1. Interatom, GmBH, Electrical Safety<br />

Analysis Report of MPR-30<br />

2. TO’AT NUR SALAM, Infrared<br />

Thermography Non Destructive<br />

Testing Non Contact, Diklat NDT<br />

<strong>Batan</strong> Jakarta, Juli 2004<br />

3. ARNOLD, In: Nondestructive<br />

Inspection and Quality Control, edited<br />

by Howard E.Boyer, (1976) 105-156<br />

4. M. DHANDANG P., dkk, Dokumen<br />

Manajemen Penuaan RSG-GAS,<br />

P2TRR <strong>Batan</strong>, 2003<br />

5. R. HIMAWAN, Diagnosis Penuaan<br />

Komponen PLTN, SIGMA EPSILON<br />

Buletin Ilmiah Teknologi Keselamatan<br />

Nuklir, Vol. 8 No. 3 Agustus 2004<br />

6. M. DHANDANG P, Pendekatan<br />

Untuk Manajemen Penuaan RSG-<br />

GAS, SIGMA EPSILON Buletin<br />

Ilmiah Teknologi Keselamatan Nuklir,<br />

Vol. 8 No. 3 Agustus 2004<br />

Vol. 11 No. 2 Mei 2007