a3)595*! ! !

a3)595*! ! !

a3)595*! ! !

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

stu-s Sromebi – TRANSACTIONS OF GTU – ТРУДЫ ГТУ № 2 (484), 2012<br />

оксидной пленки процессы массопереноса через нее<br />

существенно замедляются. Плавный ход кривых с<br />

уменьшением скорости окисления во времени<br />

свидетельствует о том, что в процессе окисления<br />

оксидная пленка остается защитной. Изменение доли<br />

уменьшения Φ во времени (рис.2) показывает, что<br />

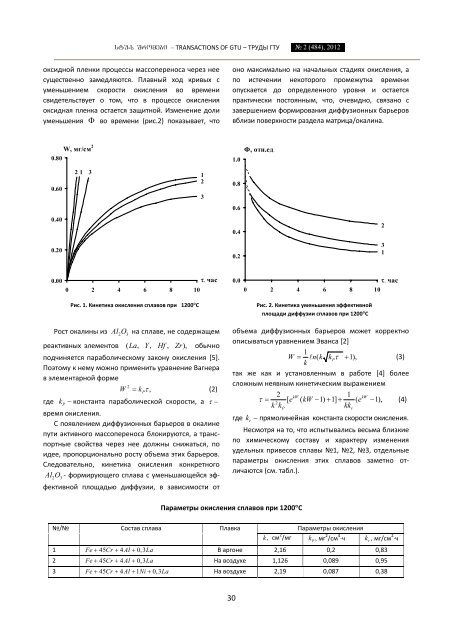

W, мг/см<br />

0.80<br />

2<br />

0.60<br />

0.40<br />

0.20<br />

0.00<br />

2 1<br />

3<br />

0 2 4 6 8 10<br />

оно максимально на начальных стадиях окисления, а<br />

по истечении некоторого промежутка времени<br />

опускается до определенного уровня и остается<br />

практически постоянным, что, очевидно, связано с<br />

завершением формирования диффузионных барьеров<br />

вблизи поверхности раздела матрица/окалина.<br />

Рис. 1. Кинетика окисления сплавов при 1200°С Рис. 2. Кинетика уменьшения эффективной<br />

площади диффузии сплавов при 1200°С<br />

Рост окалины из Al2O 3 на сплаве, не содержащем<br />

реактивных элементов ( La, Y, Hf , Zr), обычно<br />

подчиняется параболическому закону окисления [5].<br />

Поэтому к нему можно применить уравнение Вагнера<br />

в элементарной форме<br />

2<br />

W = kPτ, (2)<br />

где kP − константа параболической скорости, а τ −<br />

время окисления.<br />

С появлением диффузионных барьеров в окалине<br />

пути активного массопереноса блокируются, а транс‐<br />

портные свойства через нее должны снижаться, по<br />

идее, пропорционально росту объема этих барьеров.<br />

Следовательно, кинетика окисления конкретного<br />

Al2O‐ 3 формирующего сплава с уменьшающейся эф‐<br />

фективной площадью диффузии, в зависимости от<br />

1<br />

2<br />

3<br />

τ, час<br />

объема диффузионных барьеров может корректно<br />

описываться уравнением Эванса [2]<br />

1<br />

W = l n( k kPτ+<br />

1),<br />

(3)<br />

k<br />

так же как и установленным в работе [4] более<br />

сложным неявным кинетическим выражением<br />

2 kW 1 kW<br />

τ = [ e ( kW − 1) + 1] + ( e − 1), (4)<br />

2<br />

kkP<br />

kkr<br />

где kr − прямолинейная константа скорости окисления.<br />

Несмотря на то, что испытывались весьма близкие<br />

по химическому составу и характеру изменения<br />

удельных привесов сплавы №1, №2, №3, отдельные<br />

параметры окисления этих сплавов заметно от‐<br />

личаются (см. табл.).<br />

Параметры окисления сплавов при 1200°С<br />

№/№ Состав сплава Плавка Параметры окисления<br />

,<br />

30<br />

k см 2 /мг kP, мг 2 /см 4 ⋅ч kr , мг/см 2 ⋅ч<br />

1 Fe+ 45Cr + 4Al + 0,3La<br />

В аргоне 2,16 0,2 0,83<br />

2 Fe+ 45Cr + 4Al + 0,3La<br />

На воздухе 1,126 0,089 0,95<br />

3 Fe+ 45Cr + 4Al + 1Ni+ 0,3La<br />

На воздухе 2,19 0,087 0,38<br />

1.0<br />

0.8<br />

0.6<br />

0.4<br />

0.2<br />

0.0<br />

Ф, отн.ед.<br />

0 2 4 6 8 10<br />

2<br />

3<br />

1<br />

τ, час