Compositi in fibra cellulosica per uso strutturale, Università dell ...

Compositi in fibra cellulosica per uso strutturale, Università dell ...

Compositi in fibra cellulosica per uso strutturale, Università dell ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

SELEZIONE DELLE FIBRE CELLULOSICHE<br />

PER COMPOSITI STRUTTURALI<br />

Carlo Santulli<br />

<strong>Università</strong> di Roma – La Sapienza<br />

Dipartimento di Ingegneria Chimica, Materiali e Ambiente<br />

carlo.santulli@uniroma1.it<br />

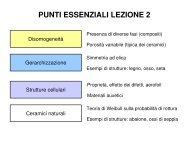

SOMMARIO<br />

Composizione <strong>dell</strong>e fibre vegetali<br />

Il problema <strong>dell</strong>a selezione <strong>dell</strong>e fibre<br />

Aspetti ambientali ed economici<br />

Applicazioni resistenti ad impatto o applicazioni “cosmetiche”<br />

Possibili alternative (es. cellulosa non da fibre)<br />

Proprietà ad impatto e microstruttura<br />

Ibridazione con fibre di vetro, con altre fibre vegetali, ecc.

PERCHE’ L’IMPATTO<br />

Problema frequente nel servizio<br />

Caduta oggetto estraneo<br />

Danneggiamento <strong>per</strong> urto<br />

Requisito <strong>per</strong> utilizzo <strong>strutturale</strong><br />

Perdita proprietà meccaniche<br />

Valutazioni sulla sostituzione<br />

del pezzo danneggiato<br />

Anche su un guscio di telefon<strong>in</strong>o<br />

(p.es. <strong>in</strong> PLA/kenaf)<br />

le proprietà ad impatto possono avere importanza

FIBRE IN NATURA<br />

Cherat<strong>in</strong>a (piume, lana, mohair,<br />

cashmere, alpaca, ecc,)<br />

Fibre da prote<strong>in</strong>e<br />

(am<strong>in</strong>oacidi)<br />

Fibre da polisaccaridi<br />

(amido, cellulosa, ecc.)<br />

Fibro<strong>in</strong>a e seric<strong>in</strong>a<br />

(seta del baco e dei ragni)<br />

Collagene<br />

(tend<strong>in</strong>i, precursore <strong>dell</strong>'osso)<br />

Fibre del legno<br />

Paglia (di grano, orzo, segale, farro, ecc)<br />

Fibre da piante legnose<br />

Fibre da piante erbacee<br />

Cellulosa animale (alghe, tunicati)<br />

e batterica (Acetobacterium, p.es.)<br />

Chit<strong>in</strong>a/chitosano (da molluschi)<br />

Fibre m<strong>in</strong>erali<br />

Amianto<br />

Basalto<br />

Altre<br />

(wollastonite, attapulgite, halloysite)

PRODOTTI IN FIBRA A BASE DI CELLULOSA<br />

Naturali<br />

Estratti dalle piante<br />

(stelo, foglia, frutto, seme)<br />

Artificiali<br />

(cellulosa aspecifica)<br />

Viscosa (soluzione)/Rayon (<strong>fibra</strong> filata)<br />

Acetato di cellulosa<br />

(<strong>fibra</strong> e plastica)<br />

Lyocell (cellulosa frantumata <strong>in</strong> N-metilmorfol<strong>in</strong>a-N-Ossido-monoidrato)

PROBLEMATICHE<br />

DELLE FIBRE NATURALI<br />

Assorbimento di umidità<br />

Attacchi di microbi e funghi<br />

Disponibilità variabile<br />

Stagionale: spesso un solo raccolto annuale<br />

Degradazione a circa 200°C<br />

Proprietà molto variabili<br />

Con la zona d'orig<strong>in</strong>e<br />

Col tempo di raccolta<br />

Col metodo d'estrazione

RUOLO DELLE FIBRE NELLA FILIERA<br />

Prodotti di scarto<br />

di coltivazione polivalente<br />

Prodotti di scarto<br />

di coltivazione monovalente<br />

Prodotti importanti/primari<br />

di coltivazione <strong>in</strong> sviluppo<br />

Prodotti importanti/primari<br />

di coltivazione <strong>in</strong> decl<strong>in</strong>o<br />

Cocco<br />

Ananas<br />

L<strong>in</strong>o<br />

Juta<br />

Prodotti unici<br />

di pianta spontanea<br />

Agave Canapa<br />

G<strong>in</strong>estra/<br />

Ortica<br />

Interesse<br />

economico<br />

Necessità<br />

<strong>in</strong>centivi

In particolare, la filiera diviene più <strong>in</strong>teressante ed a “valore aggiunto”<br />

se si ha la possibilità di produrre bio-combustibili e/o bio-masse

APPLICAZIONI PIU' O MENO STRUTTURALI<br />

Nastro di abaca<br />

Reti geotessili <strong>in</strong> <strong>fibra</strong> di cocco<br />

(protezione dall'erosione)<br />

Stuoia di agave<br />

Fune di canapa<br />

Tessuto <strong>in</strong>trecciato a tubo<br />

di canapa<br />

Tessuti di juta<br />

Borsa di agave<br />

henequen<br />

Spago di l<strong>in</strong>o

PROPRIETA' MECCANICHE MATERIALI NATURALI<br />

(diagrammi di Ashby-Wegst)<br />

La maggior parte <strong>dell</strong>e fibre naturali, essendo polimeri<br />

che usano l'acqua come solvente, hanno una densità vic<strong>in</strong>a ad 1.

COMPONENTI DELLE FIBRE VEGETALI<br />

Le fibre vegetali sono costituite da tre tipi di polisaccaridi strutturali:<br />

• Cellulosa (regolare, l<strong>in</strong>eare, tendenzialmente cristall<strong>in</strong>a, forma fibrille<br />

e fibre, abbastanza idrofobica, tendente a rigonfiare)<br />

• Emicellulosa (irregolare, non <strong>strutturale</strong>, semicollosa, idrofila)<br />

• Lign<strong>in</strong>a (condensata, molto reticolata, assolutamente idrofobica)<br />

Cellulosa<br />

Una struttura <strong>dell</strong>’emicellulosa (xilano)<br />

Ci sono due pr<strong>in</strong>cipali forme<br />

di cellulosa, la Cellulosa I<br />

(o cristall<strong>in</strong>a) (orientata)<br />

e la Cellulosa II (o amorfa).<br />

Precursori lign<strong>in</strong>a<br />

Pect<strong>in</strong>a<br />

Le altre componenti, come la pect<strong>in</strong>a (altro polisaccaride), umidità, cera e ceneri<br />

hanno effetto negativo sulle proprietà meccaniche

LIGNINA E PRODOTTI<br />

La lign<strong>in</strong>a può offrire vari prodotti, p.es.:<br />

Additivi <strong>per</strong> matrici polimeriche<br />

Bioregolatori (crescita piante)<br />

Biomasse<br />

Polioli (<strong>per</strong> la produzione di polimeri,<br />

p.es. nella catena dei poliuretani)<br />

La cellulosa si dist<strong>in</strong>gue <strong>per</strong> un maggiore<br />

ord<strong>in</strong>e <strong>strutturale</strong> (orientazione preferenziale)<br />

Alcuni prodotti basati sulla lign<strong>in</strong>a, come l'Arboform<br />

(legno liquido), che con aggiunta di res<strong>in</strong>a <strong>cellulosica</strong><br />

forma una bioplastica facilmente termoformabile,<br />

utilizzabile anche <strong>per</strong> pezzi di forma complessa.

STRUTTURA DELLE FIBRE<br />

LIGNOCELLULOSICHE: GERARCHIZZAZIONE<br />

La struttura portante <strong>dell</strong>e fibre vegetali sono microfibrille di cellulosa disposte ad elica secondo<br />

un angolo dipendente dalla specie e dall’orig<strong>in</strong>e <strong>dell</strong>a pianta (angolo microfibrillare).<br />

Le pr<strong>in</strong>cipali caratteristiche <strong>dell</strong>e strutture gerarchizzate sono:<br />

•Costruzione <strong>dell</strong>a struttura dalla ripetizione di unità cellulari (“dal basso”)<br />

•Correzione progressiva dei difetti durante la crescita<br />

Si tratta di un approccio diverso alla progettazione (auto-assemblaggio o design biomimetico).

FIBRE DI CELLULOSA<br />

Le fibre di cellulosa si possono mo<strong>dell</strong>are<br />

come formate da micro-fibrille con parti orientate<br />

(cristalliti) e parti <strong>in</strong> direzione random (amorfe),<br />

ovvero parti <strong>in</strong> cellulosa I e parti <strong>in</strong> cellulosa II<br />

(altre forme meno comuni, annch’esse amorfe<br />

sono state def<strong>in</strong>ite come III e IV).<br />

La sollecitazione richiede la ri-orientazione<br />

<strong>dell</strong>e parti amorfe nella direzione del carico.<br />

In pratica si parla di parti <strong>dell</strong>a <strong>fibra</strong> “spostate”<br />

rispetto all’asse pr<strong>in</strong>cipale (o “k<strong>in</strong>k bands”)<br />

In generale, è comune nelle strutture biologiche un miglioramento<br />

<strong>dell</strong>e prestazioni <strong>per</strong> <strong>in</strong>terposizione di parti più resistenti e più deboli

MICROSTRUTTURA DI UNA FIBRA VEGETALE<br />

Filamenti di forma irregolare (4-12 µm) con lumen <strong>in</strong>terno e struttura composita<br />

f<strong>in</strong>o al livello cellulare (materiale legno-cellulosico r<strong>in</strong>forzato con bande<br />

elicoidali di cellulosa)<br />

L'angolo microfibrillare, formato dalle eliche, dipende, oltre che dalla specie, dalla<br />

maturità <strong>dell</strong>e fibre, ed <strong>in</strong>fluenza la loro resistenza e lunghezza: il modulo<br />

elastico <strong>dell</strong>e fibre decresce con l’aumentare <strong>dell</strong>’angolo microfibrillare<br />

Modificazioni progressive del diametro e del lumen<br />

<strong>in</strong> una <strong>fibra</strong> di cotone durante il trattamento<br />

di mercerizzazione (con soda caustica)<br />

Lumen <strong>dell</strong>a <strong>fibra</strong> di Phormium Tenax<br />

Variazione del modulo elastico con l’angolo microfibrillare

RESISTENZA MECCANICA FIBRE<br />

NATURALI<br />

• La resistenza <strong>dell</strong>e fibre naturali, essendo variabile <strong>per</strong> un gran numero di<br />

fattori, può essere valutata da calcoli probabilistici secondo la teoria di Weibull<br />

(o <strong>dell</strong>’anello debole), tenendo presente che la <strong>fibra</strong> naturale non è uniforme,<br />

ma è costituita da un certo numero di segmenti.<br />

Inoltre, siccome le fibre<br />

naturali hanno diametro<br />

(oltre che porosità) variabile,<br />

anche il volume V del r<strong>in</strong>forzo<br />

sarà variabile.<br />

Inf<strong>in</strong>e, dato che i difetti aumentano<br />

proporzionalmente alla lunghezza<br />

<strong>dell</strong>e fibre, al di là di un certo valore<br />

di tratto utile, tutte le fibre naturali<br />

tendono a degradare le loro proprietà<br />

meccaniche.

IMPORTANZA DEL LUMEN DELLA FIBRA<br />

“Technical plant stem”<br />

(r<strong>in</strong>forzo <strong>per</strong> composito fibror<strong>in</strong>forzato biomimetico)<br />

(Milwich et al., Patent, Freiburg, 2006)<br />

“Bleed<strong>in</strong>g composites”<br />

Le fibre forate possono fornire una migliore<br />

visualizzazione del danneggiamento e<br />

possibilmente autoripararsi (self-heal<strong>in</strong>g)<br />

(Bond, U. of Bristol, 2003)<br />

Maggiore funzionalità<br />

Le fibre forate possono fornire un migliore isolamento termico ed elettrico<br />

(bio-dielettrici)

VANTAGGI DEI COMPOSITI IN FIBRA VEGETALE<br />

• Basso peso <strong>dell</strong>e fibre (densità da 0.8 ad 1.6; densità fibre di vetro 2.5)<br />

• Possibilità di produrre ibridi contenenti sia fibre vegetali che fibre di vetro (o<br />

altre)<br />

• Accoppiamento con matrici biodegradabili (biopolimeri): termoplastiche, p.es.<br />

amido-sorbitolo o acido polilattico, o epossidizzate, p.es a base di olio di ric<strong>in</strong>o,<br />

di soia o cardanolo, <strong>per</strong> ottenere un composito completamente sostenibile e<br />

biodegradabile<br />

Anacardi e cardanolo<br />

(alcool aromatico)<br />

Per entrare <strong>in</strong> certi settori (es., nautica),<br />

è necessaria la disponibilità di matrici termo<strong>in</strong>durenti

PROBLEMI NELLA PRODUZIONE<br />

DI COMPOSITI IN FIBRA VEGETALE<br />

• Estrazione <strong>dell</strong>e fibre (che normalmente le danneggia)<br />

• Sensibilità al contenuto di umidità<br />

• Anisotropia <strong>dell</strong>e fibre (anche nella direzione di carico)<br />

• Scarsità di dati d<strong>in</strong>amici (es., impatto, fatica)<br />

Geometrie irregolari<br />

Fratture complesse<br />

Scarsa adesione tra<br />

<strong>fibra</strong> e matrice<br />

Struttura composito<br />

juta/poliestere<br />

Frattura di una <strong>fibra</strong><br />

di okra bahmia<br />

Fibrillazione canapa

FATTORI PER LA SELEZIONE DELLE FIBRE<br />

Costi di trasporto (le fibre locali possono essere preferibili: “zero km”)<br />

Adattabilità all'applicazione<br />

Trattamento richiesto <strong>per</strong> il miglioramento <strong>dell</strong>e proprietà<br />

Aspetti ambientali (LCA: Life Cycle Analysis)<br />

Aspetti biologici (orig<strong>in</strong>e e maturità <strong>dell</strong>e fibre, estrazione)<br />

Appartenenza ad un “sistema produttivo” complesso<br />

Esistenza di tecnologie tradizionali<br />

Sistema produttivo: <strong>per</strong> esempio il l<strong>in</strong>o può servire anche alla<br />

produzione di fibre <strong>per</strong> abbigliamento, cordami,<br />

olio (<strong>per</strong> usi alimentari, medici, cosmetici e bio-diesel),<br />

semi <strong>per</strong> usi commestibili (mangimi).

Specie vegetali utilizzate<br />

<strong>per</strong> produrre materiali<br />

sostitutivi <strong>dell</strong>a vetrores<strong>in</strong>a:<br />

(l'elenco potrebbe non essere esaustivo)<br />

La maggior parte <strong>dell</strong>e fibre<br />

vengono o estratte dalle foglie<br />

di grandi strutture vegetali<br />

(tipicamente esotiche: es., palme,<br />

banani, agavi, canne),<br />

oppure dallo stelo di arbusti<br />

(malvacee, l<strong>in</strong>acee).<br />

Alcuni tentativi si sono fatti dalle<br />

legum<strong>in</strong>ose, dalle gram<strong>in</strong>acee e<br />

dalle urticacee, <strong>per</strong> la grande disponibilità<br />

e spontaneità.<br />

Eccezioni: <strong>fibra</strong> di cocco, <strong>fibra</strong> di ananas,<br />

<strong>fibra</strong> di kapok (simile al cotone<br />

con estrazione di filamenti dal seme)

COMPOSIZIONE TIPICA DELLE FIBRE<br />

VEGETALI PIU' USATE NEI COMPOSITI

Proprietà meccaniche e densità <strong>dell</strong>e varie fibre naturali:<br />

la grande variabilità nei diametri è dovuta alla necessità di isolare<br />

la “<strong>fibra</strong> tecnica”, cioè il m<strong>in</strong>imo <strong>in</strong>sieme di filamenti su cui si possano effettuare<br />

o<strong>per</strong>azioni meccaniche, dalla trazione alla torcitura.

ESTRAZIONE (RETTING)<br />

L'estrazione <strong>per</strong>mette la rimozione <strong>dell</strong>a pect<strong>in</strong>a dalle fibre<br />

(<strong>in</strong> particolare quelle estratte dallo stelo, cioè decorticate)<br />

Estrazione naturale (macerazione)<br />

(<strong>in</strong> campi allagati, ad o<strong>per</strong>a dei batteri)<br />

Estrazione enzimatica (l<strong>in</strong>o)<br />

<strong>per</strong> mezzo di pect<strong>in</strong>asi<br />

(danneggia meno le fibre)<br />

Per aumentare la durezza su<strong>per</strong>ficiale <strong>dell</strong>e fibre ottenute e/o <strong>per</strong> consentirne l’<strong>in</strong>corporazione<br />

<strong>in</strong> una matrice polimerica, può essere necessario un trattamento (di solito chimico)

Il l<strong>in</strong>o può essere assunto come esempio <strong>per</strong> l'impatto ambientale<br />

di qualunque <strong>fibra</strong> estratta da stelo (juta, canapa, kenaf, ecc.).<br />

L'estrazione di fibre da foglia presenta maggiore impatto sulla filatura,<br />

di solito più difficile e che richiede più trattamenti chimici.

Es<strong>per</strong>ienze di ripresa <strong>dell</strong>a coltivazione <strong>dell</strong>a canapa <strong>in</strong> Italia (Scarl<strong>in</strong>o (GR))<br />

Campo di canapa prima <strong>dell</strong>a cimatura (luglio)<br />

(Assocanapa)

PARTI E PRODOTTI DELLA PIANTA DI CANAPA<br />

Foglie Stelo e corteccia Semi<br />

Fusti di canapa, da cui:<br />

Fibre lunghe (da tessere)<br />

Fibre corte (<strong>per</strong> stuoie)<br />

Canapulo<br />

Cellulosa (<strong>per</strong> carta, p.es.)

La fitorimediazione è una possibilità <strong>per</strong> rendere più sostenibile la filiera<br />

(posto che le fibre naturali non vanno piantate su nuovi terreni)

CATENA PRODUTTIVA STUOIE DI CANAPA<br />

RACCOLTA TRASPORTO DECORTICAZIONE DEFIBRATURA<br />

ASCIUGATURA BINDING STRATIFICAZIONE PRESSATURA

GRAFTING DELL'ANIDRIDE MALEICA<br />

SUL POLIPROPILENE<br />

L'anidride maleica forma dei legami con la catena del polipropilene tali<br />

da aumentare la compatibilità <strong>dell</strong>e fibre vegetali.<br />

Questo <strong>per</strong>mette un più efficiente utilizzo di procedimenti <strong>in</strong>dustriali,<br />

come lo stampaggio a compressione e l'<strong>uso</strong> comb<strong>in</strong>ato di fibre polimeriche e<br />

di r<strong>in</strong>forzo (comm<strong>in</strong>gl<strong>in</strong>g)

TRATTAMENTI BASATI SUI SILANI<br />

I silani organo-funzionali sono sostanze ibride, nel senso di mostrare sia<br />

caratteristiche organiche sia <strong>in</strong>organiche. Possono essere utilizzati come<br />

modificatori di su<strong>per</strong>ficie (riducendo la natura idrofila <strong>dell</strong>e fibre) o come<br />

agenti di accoppiamento.

APPROCCIO AI COMPOSITI STRUTTURALI<br />

IN FIBRA VEGETALE<br />

Matrici polimeriche<br />

Fibre vegetali<br />

(cellulosiche)<br />

Compatibilità<br />

(adesione <strong>fibra</strong>-matrice)<br />

Proprietà d<strong>in</strong>amiche<br />

(impatto, fatica)<br />

Aspetti ambientali<br />

(Life Cycle Analysis)<br />

Database

IMPATTO A CADUTA DI PESO (IFW)<br />

Le prove di impatto bidimensionale (ASTM D7136)<br />

consentono di avere <strong>in</strong>formazioni su:<br />

<br />

Caratterizzazione del danneggiamento<br />

<br />

Evoluzione del danneggiamento con l'energia di impatto<br />

<br />

Comportamento di isteresi meccanica (assorbimento di<br />

energia) ed energia di penetrazione del materiale<br />

Il danneggiamento può dipendere tuttavia dalle proprietà<br />

locali del composito (crossover damage)<br />

Altri fattori che possono <strong>in</strong>fluenzare la propagazione e la<br />

gravità del danneggiamento sono la geometria e la<br />

dimensione <strong>dell</strong>'impattatore ed il modo <strong>in</strong> cui il prov<strong>in</strong>o è<br />

supportato (v<strong>in</strong>colato con un piatto di acciaio forato, o<br />

appoggiato <strong>in</strong> un sistema di flessione)<br />

L'impatto bidimensionale a caduta di peso si differenzia dall'impatto monodimensionale<br />

con pendolo (Charpy, Izod: ISO256), dove <strong>in</strong>vece si misura soltanto l'energia assorbita<br />

e la dis<strong>per</strong>sione dei dati è maggiore <strong>per</strong> effetto <strong>dell</strong>e proprietà locali

PROBLEMI PRATICI NELL'ESEGUIRE<br />

PROVE D'IMPATTO A CADUTA DI PESO<br />

SU COMPOSITI IN FIBRA VEGETALE<br />

Necessità di basse energie<br />

Le torri <strong>per</strong> impatto a caduta di peso divengono di solito<br />

imprecise <strong>per</strong> altezze di caduta al di sotto dei 100 mm.<br />

E' <strong>per</strong>tanto ragionevole, <strong>per</strong> ridurre l'energia, usare<br />

masse le più piccole possibili.<br />

Modi di smorzamento complessi<br />

E' molto difficile predire le modalità di smorzamento,<br />

anche <strong>in</strong> term<strong>in</strong>i di energia assorbita, di materiali tanto<br />

anisotropi, come i compositi <strong>in</strong> <strong>fibra</strong> vegetale.<br />

Applicazione del carico (v<strong>in</strong>colo),<br />

effetti locali<br />

Oltre alla dipendenza dal modo di applicazione del carico,<br />

gli effetti locali possono avere un forte effetto<br />

(<strong>per</strong> es., <strong>in</strong>croci trama-ordito <strong>in</strong> compositi tessuti)<br />

ed anche la geometria e dimensione <strong>dell</strong>'impattatore.<br />

Conseguenza: mentre <strong>in</strong> generale le prove d'impatto a caduta di peso<br />

sui compositi danno all'<strong>in</strong>circa lo stesso danneggiamento, a pari energia,<br />

comunque ottenuta (quale massa da quale altezza),<br />

questo non è <strong>per</strong> nulla certo <strong>per</strong> i compositi <strong>in</strong> <strong>fibra</strong> vegetale.

MODI DI ASSORBIMENTO DI ENERGIA E<br />

INNESCO E PROPAGAZIONE DEL DANNEGGIAMENTO<br />

DURANTE L'IMPATTO<br />

Si può dist<strong>in</strong>guere tipicamente quattro fasi <strong>in</strong> un evento d'impatto su compositi:<br />

(1) propagazione <strong>dell</strong>'onda di tensionamento durante caricamento elastico, (2) schiacciamento,<br />

(3) rotazione (4) danneggiamento globale (con penetrazione)<br />

oppure recu<strong>per</strong>o elastico (con rimbalzo).<br />

L'aspetto del danneggiamento sulla faccia impattata del composito <strong>in</strong> <strong>fibra</strong> vegetale,<br />

quando il prov<strong>in</strong>o è v<strong>in</strong>colato, di solito comprende proporzioni variabili di danneggiamento<br />

circonferenziale e danneggiamento radiale con “croce” visibile.

MODALITA' DI DANNEGGIAMENTO<br />

AD IMPATTO<br />

Santulli-Cantwell, 2000<br />

In In compositi con con sufficiente adesione all'<strong>in</strong>terfaccia, <strong>per</strong> <strong>per</strong> basse velocità di di<br />

impatto (no (no penetrazione, trascurabile vibrazione del del lam<strong>in</strong>ato) le le cricche<br />

<strong>dell</strong>a matrice si si dispongono “a “a p<strong>in</strong>o p<strong>in</strong>o rovesciato” (Abrate 1988).<br />

Questo è vero vero anche <strong>per</strong> <strong>per</strong> i i compositi r<strong>in</strong>forzati con con fibre fibre vegetali.

INFLUENZA DEI DIFETTI<br />

Difetto nella matrice<br />

Danneggiamento ad ad impatto<br />

<strong>in</strong>nescato da da difetti su<strong>per</strong>ficiali<br />

<strong>in</strong> <strong>in</strong> un un lam<strong>in</strong>ato <strong>fibra</strong> di di l<strong>in</strong>o/matrice epossidica

INFLUENZA DELL'ORIENTAZIONE DELLE FIBRE<br />

(compositi <strong>in</strong> <strong>fibra</strong> di canapa e res<strong>in</strong>a epossidica)<br />

Fibre unidirezionali<br />

Fibre orientate a 0/90<br />

Fibre orientate random<br />

Il diametro non costante <strong>dell</strong>e fibre<br />

naturali, anche se trattate, e la non<br />

totale compatibilità con la matrice<br />

causa una notevole variazione<br />

nell'orientazione <strong>dell</strong>e fibre nelle stuoie<br />

e rende poco prevedibili le proprietà<br />

ad impatto.<br />

Con l’utilizzo di tessuti di r<strong>in</strong>forzo<br />

questo problema è ridotto.

STUDIO DELLE CURVE DI ISTERESI<br />

DELLE PROVE D'IMPATTO

ISTERESI ED AREE<br />

Si possono <strong>in</strong>dividuare tre tipi di<br />

aree nei cicli di isteresi ad impatto:<br />

A1, che rappresenta l'assorbimento<br />

di energia elastico (f<strong>in</strong>o al carico max),<br />

A2 che rappresenta la deformazione<br />

plastica e la rotazione,<br />

A3 che rappresenta l'energia di<br />

restituzione elastica (nel caso di rimbalzo)<br />

oppure l'energia di attrito (o smorzamento)<br />

conferita dal materiale all'impattatore<br />

(nel caso di penetrazione).<br />

La curva <strong>in</strong> alto si riferisce ad un<br />

prov<strong>in</strong>o di l<strong>in</strong>o-epossidica al 50% <strong>in</strong> peso<br />

di fibre, mentre quella <strong>in</strong> basso ad un<br />

prov<strong>in</strong>o <strong>in</strong> formium-epossidica al 15% <strong>in</strong><br />

peso di <strong>fibra</strong>.

IMPATTO BALISTICO<br />

Juta/polipropilene<br />

Rigonfiamento localizzato da entrambi<br />

i lati del <strong>per</strong>corso del proiettile.<br />

Delam<strong>in</strong>azione <strong>dell</strong>a faccia non impattata<br />

(spall<strong>in</strong>g) (m<strong>in</strong>ori ostacoli all'a<strong>per</strong>tura di cricca)<br />

Canapa-polipropilene<br />

Ingrandimento del foro provocato<br />

verso la faccia non impattata<br />

Il modo di frattura prevalente<br />

cambia durante la penetrazione<br />

(Wambua et al., 2007)

INTORNO AL LIMITE BALISTICO<br />

(canapa-polipropilene)<br />

L50 (limite balistico) (qui 413 m/s):<br />

Velocità alla quale la probabilità di penetrazione dei<br />

proiettili è uguale a 0.5<br />

La frattura si è sviluppata al crescere <strong>dell</strong>a velocità di impatto da cricche<br />

nella matrice a rottura di fibre, poi delam<strong>in</strong>azione e spall<strong>in</strong>g (quest'ultimo<br />

non varia molto con l'aumentare <strong>dell</strong>a velocità)<br />

(Wambua et al., 2007)

PROPRIETA' DOPO IMPATTO<br />

(es. juta/poliestere)<br />

Progressione del danneggiamento durante prove di flessione dopo impatto su<br />

lam<strong>in</strong>ati juta/poliestere <strong>per</strong> mezzo di localizzazione degli eventi di emissione acustica<br />

(% riferita alla resistenza a flessione)<br />

(Santulli, 2006)

APPROCCI AI LAMINATI IBRIDI RINFORZATI<br />

CON FIBRE VEGETALI E DI VETRO<br />

<br />

<br />

Introdurre una piccola quantità di fibre vegetali, con l'obiettivo<br />

di avere un vantaggio ambientale con un'altrettanto modesta<br />

(se possibile nulla) riduzione <strong>dell</strong>a prestazione ad impatto<br />

(applicazioni automobilistiche)<br />

Introdurre una maggiore quantità di fibre vegetali all'<strong>in</strong>terno del<br />

lam<strong>in</strong>ato (core) <strong>per</strong> ottenere una sufficiente dissipazione del<br />

danneggiamento (giubbotti antiproiettile)<br />

In generale: determ<strong>in</strong>azione del rapporto ottimale fibre di vetro/fibre vegetali<br />

compatibile con l'applicazione (<strong>in</strong> dipendenza da processo di produzione,<br />

trattamento <strong>dell</strong>a <strong>fibra</strong> e matrice utilizzata)

IMPATTO DI LAMINATI IBRIDI<br />

(LINO-EPOSSIDICA/VETRO-EPOSSIDICA)<br />

Faccia impattata Bordo<br />

L'<strong>in</strong>terno del lam<strong>in</strong>ato <strong>in</strong> <strong>in</strong> l<strong>in</strong>o-epossidica mostra una<br />

certa azione di di dissipazione del danneggiamento

ESEMPI DI PROPRIETA' AD IMPATTO<br />

DI COMPOSITI IBRIDI<br />

Fibra Matrice Fibra vegetale<br />

(% peso)<br />

Fibra di vetro<br />

(% peso)<br />

Resistenza ad impatto<br />

(kJ/m²)<br />

Bambù Poliestere 6.2 18.8 32<br />

Cocco Poliestere 15 30 40<br />

Juta Poliestere 6 8 44<br />

Agave Poliestere 2.7 5.3 5.76<br />

L<strong>in</strong>o Polipropilene 30 20 43.2<br />

L<strong>in</strong>o Olio di soia 16 25 33.6<br />

Canapa Polipropilene 30 10 75 J/m (con <strong>in</strong>taglio)<br />

La quantità di fibre vegetali <strong>in</strong>trodotta può essere anche<br />

modesta, con l'idea che una limitata <strong>per</strong>dita di proprietà<br />

d'impatto venga compensata da un certo beneficio<br />

ambientale

CARATTERIZZAZIONE DEGLI IBRIDI<br />

(es., <strong>fibra</strong> di l<strong>in</strong>o)<br />

(Arbelaiz, 2005)<br />

Il Il miglioramento <strong>dell</strong>e proprietà ottenuto con il il trattamento<br />

con l'anidride maleica consente <strong>in</strong>serire una maggior<br />

quantità di di fibre a parità di di proprietà d'impatto

STUDI SUGLI IBRIDI IN LETTERATURA<br />

Plant Fibre Plant fibre Max. total fibre Manufactur<strong>in</strong>g method<br />

Reference<br />

% wt.<br />

% wt.<br />

Bamboo 15 to 35 40 Injection mould<strong>in</strong>g Thwe & Liao. 2002<br />

Bamboo 9 to 15 30 Compression mould<strong>in</strong>g Dieu et al., 2004<br />

Banana 25 to 37 40 Vacuum impregnation & hand lay-up Agarwal et al., 2003<br />

Coir 30 45 Pre-preg and punch press<strong>in</strong>g Pavithran et al., 1991<br />

Flax 20 to 45 50 Hot press<strong>in</strong>g Benevolenski et al., 2000<br />

Flax 6 to 31 41 Compression mould<strong>in</strong>g Motye & Wool, 2005<br />

Jute 16 to 33 75 Filament w<strong>in</strong>d<strong>in</strong>g Mohan et al., 1983<br />

Jute 14.5 to 31 30 Hand lay-up Clark & Ansell, 1986<br />

Jute 25 to 27 35 Compression mould<strong>in</strong>g Varma et al., 1989<br />

Oil palm 4 to 36 40 Vacuum impregnation & hand lay-up Eichhorn & Young, 2004<br />

Oil palm 8 to 32 40 Pre-preg & Interm<strong>in</strong>gled mats Sreekala et al., 2000<br />

Palmyra 48 58 Hand lay-up Velmurugan & Manikandan,<br />

2005<br />

Sisal 6 to 14 20 Compression mould<strong>in</strong>g after solution Kalaprasad et al., 2004<br />

mix<strong>in</strong>g<br />

Sisal 2 to 6 14 Hand lay-up John K, Naidu SV, 2004<br />

Sisal 4 to 16 20 Injection mould<strong>in</strong>g after <strong>in</strong>timate mix<strong>in</strong>g Kalaprasad et al., 2000<br />

L'approccio agli ibridi si è modificato nel tempo, dagli studi volti<br />

ad <strong>in</strong>serire la massima quantità possibile di fibre vegetali, ad ottenere<br />

un migliore consolidamento con una m<strong>in</strong>ore quantità di fibre

POSSIBILI ALTERNATIVE<br />

Selezione <strong>dell</strong>e fibre (confronto tra le prestazioni)<br />

Nanocompositi di cellulosa ricostituita<br />

Ibridi <strong>in</strong>novativi (es., con altre fibre naturali)<br />

Uso di altro materiale cellulosico

ALCUNI ESEMPI DI CELLULOSA<br />

NON DIRETTAMENTE DA FIBRE<br />

Cellulosa da alghe rosse<br />

<strong>Compositi</strong> con fibre di cellulosa da giornali<br />

Gli scarti agricoli, come pula, p.es. di orzo<br />

o farro, e crusca di riso hanno maggior<br />

contenuto di silicio, ma m<strong>in</strong>ore orientazione<br />

dele molecole di zucchero nel polisaccaride<br />

Res<strong>in</strong>a epossidica con pula di farro<br />

Divengono determ<strong>in</strong>anti <strong>in</strong> questi utilizzi, dal punto di vista ambientale,<br />

la necessità di utilizzare prodotti chimici <strong>per</strong> il riutilizzo, es. <strong>per</strong> la rimozione<br />

<strong>dell</strong>'<strong>in</strong>chiostro dalle fibre di carta, e <strong>per</strong> la neutralizzazione dei pesticidi<br />

nel caso <strong>dell</strong>a crusca e simili.

CELLULOSA BATTERICA<br />

Cultura batterica<br />

S<strong>in</strong>tesi <strong>dell</strong>a<br />

cellulosa batterica<br />

(prodotto extracellulare)<br />

Medium<br />

(nutrienti<br />

essenziali)<br />

Batteri<br />

(Acetobacter xyl<strong>in</strong>um)<br />

200 nm<br />

SEM<br />

Fibra (Ø = 25 −100 nm)<br />

Modulo elastico <strong>dell</strong>a s<strong>in</strong>gola<br />

nanofibrilla:<br />

78 GPa (le fibre estratte<br />

arrivano forse al 10% di questo<br />

valore)<br />

89% di cristall<strong>in</strong>ità<br />

Unità di<br />

glucosio<br />

300 nm<br />

© Im<strong>per</strong>ial College London 52<br />

Cellulosa<br />

(Ø = 1 −2 nm)<br />

Fibrill<br />

a

MICROFIBRE DI CELLULOSA O DI CHITINA<br />

Le microfibre di cellulosa o di chit<strong>in</strong>a hanno proprietà molto variabili<br />

che possono essere (teoricamente) modificate <strong>in</strong> funzione<br />

<strong>dell</strong>'applicazione richiesta

ESTRAZIONE NANOCELLULOSA<br />

Un'altra possibilità, competitiva specie <strong>in</strong> term<strong>in</strong>i di costo, è l'estrazione<br />

<strong>dell</strong>a nanocellulosa cristall<strong>in</strong>a dagli scarti colturali attraverso un<br />

processo di idrolisi.<br />

Nanocristalli (whisker)<br />

di cellulosa<br />

Elettrofilatura (electrosp<strong>in</strong>n<strong>in</strong>g) dalla soluzione di cellulosa<br />

a formare nanotessuti: la forza elettrostatica si trasforma<br />

<strong>in</strong> forza di trazione, qu<strong>in</strong>di <strong>in</strong> allungamento.

WHISKER DI TUNICINA<br />

(cellulosa animale dalle corazze dei tunicati:<br />

ascidie)<br />

Diazona violacea<br />

Ascidia <strong>in</strong>voluta<br />

Migliore compatibilità con matrici a base di amido,<br />

ma proprietà molto dipendenti dall'umidità di estrazione

IBRIDI INNOVATIVI<br />

PIUME DI POLLO E FIBRE DI ASPEN (populus tremula) (WINANDY 2003)<br />

Il problema <strong>dell</strong>'utilizzo <strong>dell</strong>e piume è la sanitizzazione, che modifica il profilo ambientale con<br />

l'<strong>in</strong>troduzione di ulteriori sostanze chimiche.<br />

Tuttavia, data la loro abbondanza come materiale di scarto, recentemente sono state<br />

proposte, <strong>in</strong>sieme con una matrice epossidizzata a base di olio di soia e ritardanti di fiamma<br />

privi di alogeni, <strong>per</strong> produrre schede <strong>per</strong> circuiti stampati (PCB).

POSSIBILE RUOLO DELLE FIBRE<br />

CHERATINICHE (dalle piume)<br />

Le fibre cherat<strong>in</strong>iche si prestano<br />

solo parzialmente al loro ruolo<br />

nei compositi, anche <strong>per</strong>ché sono<br />

“progettate” <strong>per</strong> essere sollecitate a<br />

compressione nelle ali.<br />

Altri possibili utilizzi sono <strong>in</strong> <strong>in</strong>tonaci o<br />

cementi, dove il carico di<br />

compressione è prevalente.<br />

La cherat<strong>in</strong>a è parzialmente idrofila ed appare ideale <strong>per</strong> fare da anello di<br />

congiunzione <strong>in</strong> un ibrido con fibre vegetali ed una matrice idrofobica.<br />

Tuttavia, i risultati <strong>in</strong>iziali di compatibilità non sono totalmente soddisfacenti<br />

(scarso controllo sulla qualità e sul contenuto di melan<strong>in</strong>a <strong>dell</strong>e piume).

ALTRE FIBRE CHERATINICHE: LANA<br />

Matrice: cherat<strong>in</strong>a con 8% di zolfo, con<br />

struttura disord<strong>in</strong>ata<br />

Filamenti <strong>in</strong>termedi: cherat<strong>in</strong>a con 1.5-<br />

2% di zolfo, con struttura ad elica alfa.<br />

Cuticola: cherat<strong>in</strong>a con 8% di zolfo, con<br />

struttura a strati beta.<br />

RANDOM<br />

ELICA ALFA<br />

STRATI BETA<br />

CHERATINA NANOFILATA<br />

La lana è oggi considerata come uno scarto, trattandosi di un materiale<br />

di cui la produzione cont<strong>in</strong>ua, a fronte di una richiesta sempre più bassa.

POSSIBILE APPLICAZIONE<br />

Pannello portiera (Volvo)<br />

Fibre utilizzate:<br />

Abaca<br />

L<strong>in</strong>o Francia<br />

L<strong>in</strong>o Lituania (due tipi)<br />

Juta Bangladesh<br />

Contenuto fibre: 30 o 40%<br />

La Trabant, nota vettura <strong>dell</strong>a<br />

Germania Est, aveva una carrozzeria<br />

<strong>in</strong> res<strong>in</strong>a fenolica r<strong>in</strong>forzata con<br />

scarti<strong>dell</strong>'<strong>in</strong>dustria tessile.<br />

Il prototipo viene stampato <strong>per</strong> compressione con<br />

polipropilene standard <strong>per</strong> usi automobilistici.<br />

Si è anche tentato uno stampaggio con res<strong>in</strong>e a base<br />

di amido (mais/patate, sorbitolo, acido polilattico)<br />

Un composito automobilistico dedicato recentemente<br />

sviluppato è il Biotex (res<strong>in</strong>a di PLA/<strong>fibra</strong> di PLA/<strong>fibra</strong> di l<strong>in</strong>o)<br />

Ford “hemp car” (1941)

0<br />

MERCEDES SERIE A: SPERIMENTAZIONI CON COMPOSITI IN<br />

FIBRA VEGETALE (LINO, BANANA)<br />

source: DC<br />

Bernhard R. Scherubl

Parti <strong>in</strong>terne di treni<br />

(NPSP, Olanda) <strong>in</strong> compositi<br />

con stuoie <strong>in</strong> <strong>fibra</strong> di l<strong>in</strong>o o di canapa

COMPOSITI IN FIBRA VEGETALE<br />

RESISTENTI ALL'IMPATTO<br />

Fattori determ<strong>in</strong>anti:<br />

<br />

<br />

<br />

<br />

Selezione <strong>dell</strong>e fibre con fattori oggettivi<br />

Considerazione <strong>dell</strong>'ibridazione nel senso più generale<br />

possibile<br />

Il trattamento (se richiesto) non deve annullare i benefici<br />

ambientali<br />

Generazione di una vasta base di dati di prove di impatto<br />

e post-impatto, <strong>per</strong> conoscenza del comportamento f<strong>in</strong>o a<br />

penetrazione (ed anche oltre, <strong>per</strong> l'impatto balistico)