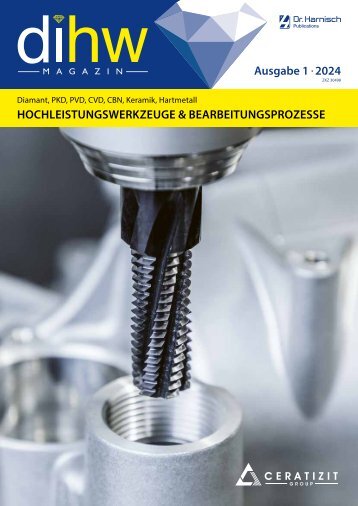

dihw MAGAZIN 2/2021

- Text

- Harnischcom

- Magazin

- Bruchspannung

- Bindung

- Einsatz

- Schleifen

- Pulver

- Industrie

- Unternehmen

- Bearbeitung

- Dihw

- Werkzeuge

News & Facts Markt

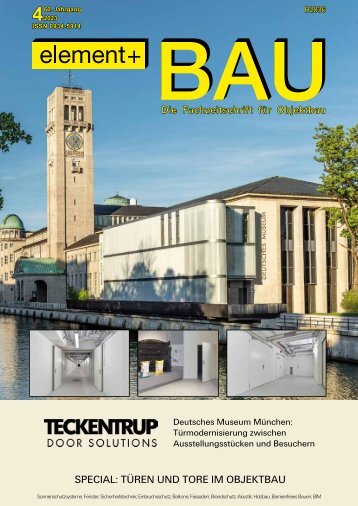

News & Facts Markt UPDATE: bequemer, informativer, flexibler Zweieinhalb Jahre ist es her, dass der Online-Shop der ZECHA Hartmetall-Werkzeugfabrikation GmbH an den Start ging. Ein Werkzeug online zu bestellen ist einfach. Aber das geeignete Werkzeug für den eigenen Anwendungsfall auszuwählen und in der Praxis richtig einzusetzen, kann online zur Herausforderung werden. Aus diesem Grund sind zusätzliche Informationen rund um das Werkzeug und seinen Einsatz von zentraler Bedeutung. Werkzeugfilter verfeinert Um aus der Vielzahl an Werkzeugen das für den eigenen spezifischen Anwendungsfall optimale Werkzeug zu finden, unterstützt der dynamisch aufgebaute Werkzeugfinder den Benutzer bei der Werkzeugwahl. Für noch spezifischere Ergebnisse ist der Werkzeugfinder um zusätzliche Filterwerte – bspw. Carbon, bleifreies Messing und Kupfer-Beryllium unter Materialien, Schaftkühlung bei Kühlungslösungen oder der Eckenradius, die Einsatztiefe oder Freilänge zur freien Eingabe – ergänzt worden. Für eine zeitsparende Befüllung des Warenkorbs bieten bereits vorhandene Funktionen wie etwa die Speicherung von Warenkörben, die Warenkorb-Upload-Funktion per csv-Datei oder die Artikel-Schnellerfassung variable Bestellwege. Mit dem Ausbau der Schnellerfassungs-Eingabemaske sind nun auf einen Blick zusätzlich die Preise und Verfügbarkeiten der eingegebenen Artikelnummern ersichtlich, ohne, wie früher notwendig, diese erst im Warenkorb einsehen zu müssen. Ebenso neu ist der Menüreiter „Aktionsartikel“, unter dem technisch überarbeitete oder auslaufende Artikel angezeigt werden. Ein Login für Schnittdatenrechner & ZECHAshop Wer zum Werkzeugeinsatz die richtigen Parameter gesucht hat, konnte diese bisher über zwei verschiedene Zugänge finden: Direkt im Schnittdatenrechner-Bereich oder im ZECHAshop per Schnittdatenrechner-Anbindung. Durch das ZECHAshop-Update ist der Schnittdatenrechner inzwischen vollständig im Online-Shop integriert und Benutzer können über lediglich einen Zugang aus den umfangreichen Funktionen des ZECHAshops sowie des Schnittdatenrechners schöpfen. Der besondere Clou dabei ist, dass abhängig von der eigenen Firmenstruktur nicht nur beliebig viele Mitarbeiter unter einer Kundennummer angelegt werden können, sondern auch zwischen den zwei Zugangsarten – mit oder ohne Bestellfunktion – gewählt werden kann. Neben den dazugehörigen Werkzeugparametern – wie etwa Schnittgeschwindigkeit, Vorschub oder Drehzahl – stehen zudem für eine leichte Integration in CAD-Programme DXF-, STP- und ab sofort auch XML-Dateien als Download bereit. weitere Infos: www.zecha.shop 125 Jahre Zahnradtechnologie Im Jahre 1896 eröffnet der Mechaniker und Tüftler Carl Hurth in einem Hinterhof in der Frauenstraße 19 am Münchener Viktualienmarkt seine erste mechanische Werkstätte. Heute ist die Gleason-Hurth Tooling GmbH Teil der global agierenden Gleason-Gruppe und entwickelt und fertigt Spannmittel und Präzisionswerkzeuge für die verzahnende Industrie. Am 3. April 2021 hat das Unternehmen sein 125-jähriges Bestehen gefeiert. Die Entwicklung einer eigenen Wälzfräsmaschine im Jahre 1904 markiert den Beginn der Spezialisierung auf die Zahnradfertigung. Das Geschäft expandiert so stark, dass 1911 in der Holzstraße 19 im Glockenbachviertel die „Carl Hurth Maschinen- und Zahnradfabrik“ erbaut wird. In den 1920er-Jahren nimmt der Sohn des Firmengründers, Hans Hurth, die Herstellung von Motorradgetrieben auf. Die Firma beschäftigt inzwischen stolze 800 Mitarbeiter. 1935 wird das Zahnradschaben mit zylindrischen Werkzeugen in das Fertigungsprogramm aufgenommen. In den folgenden Jahrzehnten werden mehr als 100.000 Schabräder produziert. In der Moosacher Straße in München- Milbertshofen wird ab 1958 der Maschinenbau vorangetrieben und sechs Jahre später das Tauchschabverfahren entwickelt, das bis zum heutigen Tag eines der am meisten genutzten Verfahren zur Zahnradfeinbearbeitung darstellt. Gestützt vom schnellen Wirtschaftswachstum dieser Zeit, beschäftigt das Unternehmen in München im Jahr 1969 über 3.000 Mitarbeiter*innen. 1983 werden die beiden Münchner Werke in der Moosacher Straße zusammengeführt, um die Aktivitäten rund um die Verzahnungstechnologie zu bündeln. Weltruhm erlangt Hurth mit Getrieben für Schlepper, Marineanwendungen und Schienenfahrzeuge, unter anderem auch für die Münchner U- und S-Bahnen. Mit der Einführung des sogenannten „Powerhonens“ im Jahre 1993 läutet Hurth erneut eine richtungsweisende Entwicklung in der Hartfeinbearbeitung von Zylinderrädern ein. 1995 wird der Bereich „Maschinen und Werkzeuge“ von der Gleason Corporation übernommen. Gleason nutzt die langjährigen Beziehungen beider Unternehmen, um die Expansion der Gruppe im globalen Wettbewerb voranzutreiben. Das Unternehmen firmiert als „Gleason-Hurth Maschinen und Werkzeuge“. Innerhalb der Gleason-Gruppe übernimmt der Münchner Standort die Rolle des Kompetenzzentrums für die Feinbearbeitung von zylindrischen Verzahnungen. Die Produktpalette an Verzahnmaschinen umfasst Anfas-, Schab-, Hon- und Wälzschleifmaschinen sowie dazu angepasste Automation, Spannmittel und Werkzeuge. Im Zuge der Neuordnung der Kompetenzzentren im Jahr 2015 wird der Maschinenbau in das Ludwigsburger Schwesterwerk „Gleason- Pfauter“ verlagert. Der Standort München konzentriert sich nun auf Spanntechnologie und Verzahnwerkzeuge und firmiert als „Gleason-Hurth Tooling GmbH“. weitere Infos: www.gleason.com 12 dihw 13 · 2 2021

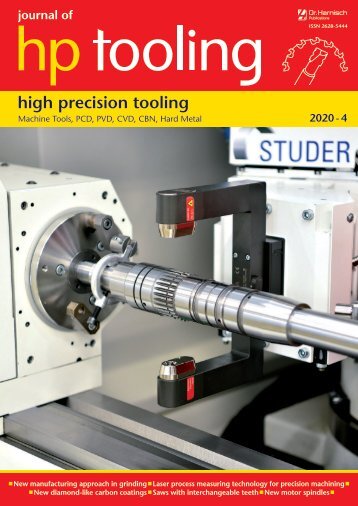

News & Facts Markt Fritz Studer Award 2020 Innovative Grinding Technologies Die Fritz Studer AG vergibt zum sechsten Mal seinen Forschungspreis, den Fritz Studer Award. Bewerber aus mehreren europäischen Ländern haben ihre Arbeit eingereicht. Gewonnen hat den mit 10.000 CHF dotierten Preis Dr.-Ing. Mirko Theuer. Der Fritz Studer Award richtet sich an Absolventen europäischer Universitäten sowie Hochschulen technischer Fachrichtungen. Gesucht waren kreative Ideen und Lösungen im Bereich der Maschinenindustrie. „Die Ziele des Forschungspreises sind zum einen Arbeiten, welche die Innovationskraft der Maschinenindustrie mit umsetzbaren Lösungen stärken und zum anderen wollen wir damit auch den technischwissenschaftlichen Nachwuchs fördern“, formuliert Dr.-Ing. Frank Fiebelkorn, Leiter Forschung und Technologie der Fritz Studer AG. ßenden Nutzung eines Fräswerkzeuges. Im Vergleich zu herkömmlichen Referenzfräsern konnte eine 15 Prozent höhere Standzeit ermittelt werden. Zahlreiche weitere Vorteile des neuen Verfahrens hat Mirko Theuer in seiner Dissertation ausführlich dargestellt. Der sehr hohe Neuheitsgrad des Themas wird auch mit einer Patentanmeldung des entwickelten Verfahrens unterstrichen. „Es fühlt sich großartig an, den Fritz Studer Award entgegen nehmen zu dürfen! Ich habe mir immer gewünscht, dass meine Dissertation einen innovativen Beitrag zur Fertigungstechnik leistet. Daher ist diese Auszeichnung für mich eine besondere Ehre“, sagt Dr.-Ing. Mirko Theuer bei der Übergabe des Fritz Studer Awards und des Preisgeldes. weitere Infos: www.studer.com Der Studer Award 2020 geht an Dr.-Ing. Mirko Theuer vom Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover. Mit dem Thema „Kontinuierliches Wälzschleifen von Zerspanwerkzeugen“ hat er die gesamte Jury überzeugt. Seine Arbeit befasst sich mit der Entwicklung eines neuartigen Werkzeugschleifverfahrens für die Herstellung von Zerspanwerkzeugen wie z. B. Bohrern, Fräsern oder Sägeblättern. Preisträger Mirko Theuer hat u. a. theoretische und praktische Erkenntnisse auf dem Gebiet des kontinuierlichen Wälzschleifens von Zahnrädern auf die Bedingungen einer 5-Achs-Werkzeugschleifmaschine, auf der üblicherweise solche Zerspanwerkzeuge bearbeitet werden, übertragen. Dafür hat er ein mathematisches Modell entwickelt, welches der Auslegung der Schneckengeometrie (Schleifscheibe) für die geforderten Zerspanwerkzeuggeometrien dient. Die praktischen Versuche zum kontinuierlichen Wälzschleifen zeigten, dass die Auslegung verschiedenster Werkzeuggeometrien möglich ist. Dabei können durch den neu entwickelten Wälzschleifprozess die Nuten und Umfangsschneiden eines Zerspanwerkzeugs simultan mit einer einzigen Schleifschnecke hergestellt werden, sodass nicht mehr mehrere Schleifwerkzeuge nacheinander genutzt werden müssen. Mit dem neuen Verfahren wird die Produktivität des gesamten Prozesses und gleichzeitig die Fertigungsqualität erhöht. Die bessere Fertigungsqualität zeigt sich auch vorteilhaft bei der anschlie- dihw 13 · 2 2021 13

- Seite 1 und 2: ZKZ 30498 Ausgabe 2 2021 DIAMANT HO

- Seite 3 und 4: Eric Schäfer Redakteur Den richtig

- Seite 5 und 6: Titelstory Das neue Lieblingswerkze

- Seite 7 und 8: Titelstory im Bereich Cutting Tools

- Seite 9 und 10: METAV tuellen Messestand das hochwe

- Seite 11: Übernahme durch die EMAG Gruppe Di

- Seite 15 und 16: News & Facts Veranstaltungen/Messe-

- Seite 17 und 18: News & Facts Messe-Infos Ab 2022 Gr

- Seite 19 und 20: Werkstoffe Bild 1 Einfluss des Hers

- Seite 21 und 22: Werkstoffe den Verbund aus cBN und

- Seite 23 und 24: Werkstoffe Eigenschaften eignen sic

- Seite 25 und 26: Werkstoffe Neue Stahldrehgeneration

- Seite 27 und 28: Ein endloser Span wickelt sich um W

- Seite 29 und 30: Werkzeuge die Sinterform geleitet,

- Seite 31 und 32: Werkzeuge Bild 4 Härte und kritisc

- Seite 33 und 34: Werkzeuge vorlegierten und vorgemis

- Seite 35 und 36: Werkzeuge Schnellere Bearbeitung vo

- Seite 37 und 38: Werkzeuge schon seit vielen Jahren

- Seite 39 und 40: Werkzeuge hierzu das System »cool-

- Seite 41 und 42: Bearbeitungsverfahren Für alles ei

- Seite 43 und 44: Bearbeitungsverfahren Multi-Pass f

- Seite 45 und 46: Tausende Werkzeuge unter digitaler

- Seite 47 und 48: Im Rahmen seiner langjährigen Koop

- Seite 49 und 50: Unternehmen/Inserenten Unternehmen

- Seite 51 und 52: PROZESSTECHNIK &KOMPONENTEN © SEEP

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...