PuK - Prozesstechnik & Komponenten 2021

- Text

- Pumpen

- Komponenten

- Pumpe

- Prozesstechnik

- Einsatz

- Kompressoren

- Unternehmen

- Systeme

- Anwendungen

- Produkte

- Harnischcom

Kompressoren und Systeme

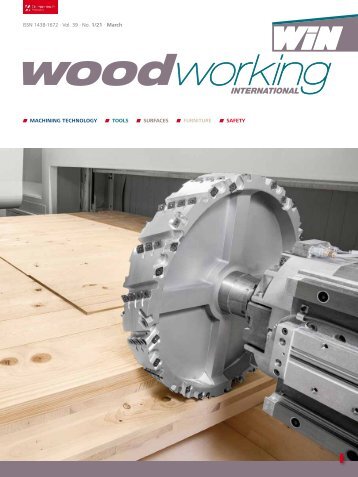

Kompressoren und Systeme Additive Fertigung Additiv gefertigte Kolben ermöglichen neue Anwendungsgebiete für bestehende Kolbenkompressoren Michael Schmitz, Martin Schwald, Felix Hortmann Additiv gefertigte Bauteile gewinnen an Bedeutung, nicht nur in der Entwicklung und im Protoypenbau, sondern eignen sich zunehmend auch für den Einsatz im Endprodukt. Additive gefertigte Bauteile unterliegen dabei nicht den Beschränkungen an herkömmliche Fertigungstechnologien, wie Fräsen oder Drehen, sondern können deutlich funktions- und belastungsgerechter gestaltet werden. Damit eröffnen sich neue Möglichkeiten der Gestaltung und der Anwendung, die sich mit gängigen Verfahren bislang nicht oder nur mit viel Aufwand verwirklichen ließen. Die Mehrer Compression GmbH stellt am Standort Balingen in Baden- Württemberg trocken verdichtende Kolbenkompressoren für verschiedenste Gase und Anwendungen her. Die Besonderheit dieser Kompressoren besteht darin, dass Kolben und Kolbenstange fest miteinander verbunden sind und die Drehbewegung der Kurbelwelle über ein Pleuel mit Kreuzkopfgelenk in eine lineare Hubbewegung übertragen wird, die Kolbenstange und Kolben antreibt. Diese aufwendige Konstruktion ermöglicht es, Gasraum und Kurbelgehäuse so voneinander zu trennen, dass die Gaskompression absolut ölfrei erfolgt. Der Kolben kann mit Kunststoffringen in einem einfachen Zylinder seine Arbeit verrichten. Es stellte sich die Frage, wie ein vorhandener zweiflutiger Kolbenkompressor, dessen Kolben heute aus Aluminium bestehen, mit Edelstahlkolben ausgerüstet werden kann. Dadurch ist es möglich, aggressive Gase trocken zu verdichten, die ansonsten Aluminium angreifen würden. Mit dieser Option kann der Anwendungsbereich bestehender Kompressorarchitekturen wesentlich erweitert werden. Ein einfacher Austausch kam nicht in Frage. Der Stahlkolben hätte bei gleichem Design etwa dreimal so viel Masse wie der Aluminiumkolben, was eine inakzeptable Belastung der Gesamtstruktur im Betrieb bewirkt hätte. Abb. 1: 3D-Modell des Originalkolbens aus Aluminium Abb. 2: 3D-Modell des masseoptimierten Kolbens aus Edelstahl Abb. 3: Additiv gefertigter Kolbenrohling aus Edelstahl Die Aufgabe bestand also darin, einen Stahlkolben zu konstruieren, der die gleiche Masse wie der originale Aluminiumkolben hat und an die gleiche Kolbenstange montiert werden kann. In diesem Projekt wurde diese konstruktive Aufgabe zunächst in drei manuellen Optimierungsschritten angegangen (siehe Abb. 1 und Abb. 2). Sukzessive wurde dort Material entfernt, wo es nicht zur Stabilität oder Formgebung des Kolbens diente. Im Vergleich zum Ausgangsmodell entstand so eine filigrane Struktur, die bei gleicher Funktion nur 3% mehr Masse besitzt als der Aluminiumkolben. Dieser Wert ist für die Anwendung und die Gesamtfunktion des Kompressors vernachlässigbar. Die so entstandene Form eignete sich hervorragend für additive Fertigungsverfahren und bot uns so eine neu gewonnene Gestaltungsfreiheit. Die Kolben selbst wurden in einem pulverbettbasierten Laserschmelzverfahren hergestellt und anschließend die Nuten für Kolben- und Führungsringe spanend bearbeitet, um 74 PROZESSTECHNIK & KOMPONENTEN 2021

Kompressoren und Systeme Additive Fertigung Abb. 4: Additiv gefertigter Kolbenrohling in Bearbeitung der Kolbenringnuten und der Führungsringnut ein zubauen, wodurch das entstandene Problem um ein Vielfaches wirtschaftlicher/rentabler gelöst wird. Somit ist es technisch sinnvoll, einzelne Teile durch das additive Fertigungsverfahren zu produzieren. Auf eine Neukonstruk tion konnte verzichtet werden, eine Materialeinsparung von 2/3 der Masse gewonnen werden und das einzelne Teil viel günstiger als durch den Guss von Edelstahl hergestellt werden. Für die Zukunft erwartet der Kompressorenhersteller, durch diese relativ einfach zu realisierende Erweiterung des Produktportfolios, neue Anwendungsmöglichkeiten für bestehende Kompressoren. Zukünftig soll die bisher manuell durchgeführte Designoptimierung mit Hilfe von Finite- Elemente-Optimierungsverfahren auto matisiert werden und auf weitere Materialien und Baugrößen ausgedehnt werden. Abb. 5: Einbaufertiger Edelstahlkolben mit drei Kolbenringnuten und einer Führungsringnut die notwendige Präzision und Oberflächengüte für die korrekte Aufnahme der Kunststoffringe zu gewährleisten (Abb. 3 und Abb. 4). Die so hergestellten Kolben wurden dann an einem Testkompressor ersten Belastungstests mit Luft unterzogen (Abb. 6). Das Projekt war ein voller Erfolg. Die bisherigen Ergebnisse zeigen keinerlei Spuren von Überbelastung im Vergleich zur Standardausführung mit Aluminiumkolben. Im nächsten Schritt sollen die bisher manuell durchgeführten Schritte mit Hilfe von Finite- Elemente Optimierungsverfahren automatisiert werden und auf weitere Materialien ausgedehnt werden. Abb. 6: Testkompressor mit Kolbenprüflingen im Testfeld Zusammenfassung und Ausblick Anstelle einer sehr zeitaufwendigen Neukonstruktion bietet das additive Herstellungsverfahren des Unternehmens durch seine Gestaltungsfreiheit die Möglichkeit, einzelne Teile in eine bestehende Kompressorarchitektur Autor: Michael Schmitz, Bereichsleiter Entwicklung & Konstruktion, Mehrer Compression GmbH, Balingen, Deutschland PROZESSTECHNIK & KOMPONENTEN 2021 75

- Seite 2 und 3:

MIT SICHERHEIT BESTÄNDIG Bei allem

- Seite 4 und 5:

1 2 3 4 1 2 3 4 12.01.2021 SAM 4.0

- Seite 6 und 7:

PROZESSTECHNIK & KOMPONENTEN Redakt

- Seite 8 und 9:

PROZESSTECHNIK & KOMPONENTEN Inhalt

- Seite 10 und 11:

Leitartikel Die Kläranlage als Ene

- Seite 12 und 13:

Energie/Energieeffizienz Die Farben

- Seite 14 und 15:

Energie/Energieeffizienz Es gibt ab

- Seite 16 und 17:

Energie/Energieeffizienz Ressourcen

- Seite 18 und 19:

Digitalisierung Maschinen-Gesundhei

- Seite 20 und 21:

Digitalisierung Optimierung. Diese

- Seite 22 und 23:

Titelgeschichte Prozesssicherheit i

- Seite 24 und 25: Titelgeschichte Abb. 5: Mit einem s

- Seite 26 und 27: Pumpen und Systeme Doppel-Schlauchm

- Seite 28 und 29: Pumpen und Systeme Abwasserbehandlu

- Seite 30 und 31: Pumpen und Systeme Abwasserbehandlu

- Seite 32 und 33: Pumpen und Systeme Trockenlaufende

- Seite 34 und 35: Pumpen und Systeme Lebenszykluskost

- Seite 36 und 37: Pumpen und Systeme Lebenszykluskost

- Seite 38 und 39: Pumpen und Systeme Membrandosierpum

- Seite 40: Pumpen und Systeme Membrandosierpum

- Seite 43 und 44: Pumpen und Systeme Aus der Praxis n

- Seite 45 und 46: Vakuumtechnik Ultrahochvakuum bopum

- Seite 47 und 48: Robuste &leistungsstarke Pumpen •

- Seite 49 und 50: Pumpen/Vakuumtechnik Unternehmen -

- Seite 51 und 52: Die bewährten Optionen wie Kurbelw

- Seite 53 und 54: Pumpen/Vakuumtechnik Unternehmen -

- Seite 55 und 56: Pumpen/Vakuumtechnik Unternehmen -

- Seite 57 und 58: Pumpen/Vakuumtechnik Unternehmen -

- Seite 59 und 60: Pumpen/Vakuumtechnik Unternehmen -

- Seite 61 und 62: Pumpen/Vakuumtechnik Unternehmen -

- Seite 63 und 64: Pumpen/Vakuumtechnik Unternehmen -

- Seite 65 und 66: Pumpen/Vakuumtechnik Unternehmen -

- Seite 67 und 68: Pumpen/Vakuumtechnik Unternehmen -

- Seite 69 und 70: PROZESSTECHNIK & KOMPONENTEN Insere

- Seite 71 und 72: Messen und Veranstaltungen ACHEMA P

- Seite 73: WWW.ZWICK-ARMATUREN.DE H2-Ready! TR

- Seite 77 und 78: Kompressoren und Systeme Kolbenkonf

- Seite 79 und 80: Kompressoren und Systeme Kolbenkonf

- Seite 81 und 82: GET READY FOR THE UNEXPECTED INSPIR

- Seite 83 und 84: Besuchen Sie uns unter: www.harnisc

- Seite 85 und 86: Kompressoren und Systeme Hochdruck-

- Seite 87 und 88: Abb. 2: Die Belastung eines Kältet

- Seite 89 und 90: WELTWEIT dahoam Rundum-Sorglos-Serv

- Seite 91 und 92: Komponenten Schwingungsprobleme bis

- Seite 93 und 94: Komponenten Schwingungsprobleme Eig

- Seite 95 und 96: Komponenten Armaturen tungskonzept

- Seite 97 und 98: Komponenten Dichtungen Wie kann der

- Seite 99 und 100: Komponenten Filter Abb. 3: Detailau

- Seite 101 und 102: Kompressoren/Drucklufttechnik/Kompo

- Seite 103 und 104: Kompressoren/Drucklufttechnik/Kompo

- Seite 105 und 106: Kompressoren/Drucklufttechnik/Kompo

- Seite 107 und 108: TSCH DEUTS H DEUTSCH DEUTSCH DEUTSC

- Seite 109 und 110: Heizungs- und Haustechnik Hochdruck

- Seite 111 und 112: Heizungs- und Haustechnik Hochdruck

- Seite 113 und 114: Antriebsarten Konstruktive Merkmale

- Seite 115 und 116: Antriebsarten Konstruktive Merkmale

- Seite 117 und 118: Radialradpumpen Seitenkanalradpumpe

- Seite 119 und 120: Radialradpumpen Seitenkanalradpumpe

- Seite 121 und 122: Zubehör Keramikindustrie Kunststof

- Seite 123 und 124: Vakuumtechnik Vakuumpumpstände Ser

- Seite 125 und 126:

Sperrschiebervakuumpumpen Spiralvak

- Seite 127 und 128:

Gasverdichter Helium Gasverdichter

- Seite 129 und 130:

Fördermedien Service Turbokompress

- Seite 131 und 132:

Membrankompressoren Mobile Schraube

- Seite 133 und 134:

Druckluftaufbereitung / Druckluftve

- Seite 135 und 136:

Industriearmaturen Ventile Absperra

- Seite 137 und 138:

Industriearmaturen Ventile Absperra

- Seite 139 und 140:

Hähne Stellantriebe und Stellungsr

- Seite 141 und 142:

Hähne Stellantriebe und Stellungsr

- Seite 143 und 144:

Markenzeichenregister BRINKMANN PUM

- Seite 145 und 146:

Markenzeichenregister KAESER KOMPRE

- Seite 147 und 148:

Markenzeichenregister REINZ-Dichtun

- Seite 149:

UNSER BEITRAG ZUR ENERGIEWENDE CO

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...