Cement Nå 1-09 - HeidelbergCement

Cement Nå 1-09 - HeidelbergCement

Cement Nå 1-09 - HeidelbergCement

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

1 <strong>09</strong><br />

1

<strong>Cement</strong> <strong>Nå</strong> er et informasjonsorgan til<br />

kunder og andre forbindelser, og utgis av<br />

Ansvarlig: Inge R. Eeg<br />

Redaktør: Kristin Sørlle Kvisvik<br />

Redaksjon:<br />

Birger Pedersen<br />

Terje F. Rønning<br />

Tor-Inge Overrein<br />

Vetle Houg<br />

Svein B. Eriksson<br />

Hovedkontor:<br />

Postboks 143 Lilleaker, 0216 Oslo<br />

Telefon: 22 87 84 00<br />

Telefax: 22 87 84 01<br />

www.norcem.no<br />

Distriktskontorer:<br />

Norcem A.S<br />

Ulsbergtunet 36, 4033 Stavanger<br />

Telefon: 51 57 03 21<br />

Norcem A.S<br />

Ormen Langes vei 14, 7041 Trondheim<br />

Telefon: 73 83 32 02<br />

FoU:<br />

Norcem A.S 3950 Brevik<br />

Telefon: 35 57 20 00<br />

Telefax: 35 57 04 00<br />

Fabrikkene:<br />

Norcem A.S 3950 Brevik<br />

Telefon: 35 57 20 00<br />

Telefax: 35 57 17 47<br />

Norcem A.S, 8280 Kjøpsvik<br />

Telefon: 75 78 50 00<br />

Telefax: 75 78 51 80<br />

KOMMENTAREN<br />

Betongens RY!<br />

For folk flest er sement og betong samme sak,<br />

og omtales ofte med negative tilhørende<br />

adjektiver og adverb. ”Betong-ørken”, ”sementert<br />

i hodet”, ”Betong-hekk”,”bunkers”, ”grått, trist<br />

og tungt” for å nevne noe. Det engelske ordet<br />

Concrete (av latinsk Concretes) lyder kanskje<br />

noe mer positivt med tanke på assosiasjoner<br />

til noe konkret. Uansett: Hvordan har det seg<br />

at betong har fått et slikt urettmessig negativt<br />

omdømme?<br />

La oss være ærlige og innrømme at det er<br />

mye grått og trist der ute. I tillegg ser vi<br />

konstruksjoner der design og / eller utførelse er<br />

direkte slett. Dessuten har betong en tendens<br />

til å stå lenge. Så dersom folks oppfatninger<br />

om dette vakre materialet relateres til gamle,<br />

stygge konstruksjoner fra mellomkrigs-tiden, så<br />

er det forståelig.<br />

Gledelig er det derfor at mur og betong nå<br />

opplever en renessanse. Det er blitt trendy,<br />

miljøvennlig og vakkert. Arkitektene er mye<br />

flinkere til å bruke betong med alle dens<br />

muligheter innenfor overflatefinish, farger,<br />

funksjonalisme og formbarhet. Likeså er<br />

entreprenørene blitt langt mer kompetente<br />

og bevisste sitt ansvar for korrekt utførelse.<br />

Elementprodusentene har lenge vært langt<br />

fremme i å produsere hva de i Europa<br />

kaller Architectual Concrete, og det foregår<br />

stadig nyutviklinger. Utviklingen innen<br />

betongteknologien er naturligvis også en<br />

Innhold<br />

forutsetning for å kunne produsere og støpe<br />

ut de utallige variantene (lys betong, mørk<br />

betong, lett betong, tung betong, farget<br />

betong, transparent betong m.m.). Viktigst tror<br />

jeg imidlertid er at de fleste nå ønsker større<br />

bruk av flere materialer i samme konstruksjon.<br />

Selv som betongfreak må jeg innrømme at det<br />

ikke bare er mur og betong alene som er det<br />

saliggjørende fremfor gode sammensetninger<br />

av ulike materialer, som for eksempel tegl og tre.<br />

Betong er verdens mest anvendte materiale,<br />

og med uendelige muligheter. Bransjen har<br />

for lengst innsett dette, men holdt det innen<br />

menigheten. <strong>Nå</strong> er ”alle” blitt mye flinkere<br />

og proffere til å bringe det glade budskap ut<br />

til all verden, og betongens Ry er på en sterk<br />

oppadstigende kurve. Arkitekter og arkitektstudenter<br />

står i kø for å delta i workshops for<br />

å lære mer om dette unike materialet. Nylig<br />

ble Gyldendalhuset kåret til Europas flotteste<br />

bygning, og under Bjørvika åpner det seg snart<br />

en vidunderlig ny vei av betong, preprodusert i<br />

Bergen…<br />

Men vi må ikke hvile på laurbærene. Derfor er det<br />

umåtelig viktig å bringe frem alle de fantastiske<br />

byggverkene som står der og som kommer, og<br />

ikke minst den enorme samfunnsnytten dette<br />

materialet utgjør! Halleluja!<br />

© Norcem A.S<br />

Lay-out/trykk: TEMPI AS<br />

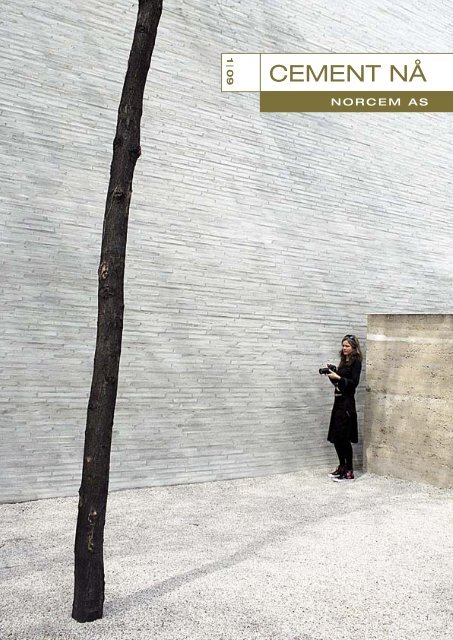

Forside:<br />

Vinneren av 20<strong>09</strong> Pritzker Prize ble den<br />

sveitsiske arkitekten Peter Zumthor, som<br />

bl a har laget Museum Kolomba i Køln.<br />

Her fra en “hemmelig hage” i museet.<br />

Betongen er levende på Gotland 3<br />

Jeg bærer min Buff som jeg vil 7<br />

Identitetsskapende arkitektur 8<br />

Stavanger Konserthus 13<br />

Skreddersydd betong 15<br />

betongbransjens redningspakke 16<br />

BUG-TUR til RUHR 20<br />

«Betong-ører» 23<br />

En kjærlighetshistorie 24<br />

dødsforelsket 27<br />

2

I fokus<br />

Materiale med nytt image:<br />

Tekst og foto: Hanne Kruse<br />

Betongen er levende<br />

på Gotland<br />

Betongen spås en lykkelig fremtid. Trendsettere og fremtidsforskere<br />

ser dette naturmaterialet i boliger som en bakgrunn<br />

og en sparringpartner for materialer som tre, skinn og pels. Vi<br />

skal ned på bakken igjen og prioritere verdier som “kontakt med<br />

naturen” og “bakkekontakt”. Dette er verdier som man allerede<br />

har funnet tilbake til på Gotland.<br />

Anne Nilsson<br />

3

Stina Lindholm<br />

Forventningene våre var høye da fergen fra<br />

fastlandet la til kai i Visby Havn en mørk<br />

nattestime på sensommeren. For vi visste at<br />

Gotlands unike natur og øyas kulturhistoriske<br />

arv ville vinne våre hjerter. Men hva hadde<br />

øya å by på rent faglig sett når vi i de<br />

kommende dagene skulle møte noen av øyas<br />

betongdesignere? Dette var tankene vi gjorde<br />

oss der vi kom reisende fra metropolene Århus<br />

og København, designeren Karin Skov Andersen<br />

og undertegnede. Men vår lille skepsis<br />

ble grundig gjort til skamme. For Gotlands<br />

natur – og kultur – har tiltrukket seg en flokk<br />

av betongdesignere og kunsthåndverkere<br />

som imponerte oss med sin internasjonale<br />

designkvalitet og store kunnskap om<br />

betongmaterialets mangfoldige muligheter. Her<br />

er det mye å hente – ikke bare inspirasjon, men<br />

også tonnevis av veldesignede betongprodukter.<br />

Gründeren som ble øyboer<br />

Vi møtte designeren og fabrikanten Stina<br />

Lindholm i designvirksomheten hennes,<br />

Skulpturfabriken. Lang ute på landeveien opp<br />

mot Fårösunds festning ligger fabrikken med<br />

sine imponerende utstillingsrom og kafé. Den<br />

åpnet dørene i 1998. Og ikke langt derfra<br />

så vi røyken stige til værs fra en av Gotlands<br />

sementfabrikker. Herfra kommer en del av<br />

betongdesignernes sement, mens den hvite<br />

sementen som hun også bruker ofte, faktisk<br />

kommer fra Aalborg Portland White.<br />

Stina Lindholm arbeider sammen med<br />

virksomhetens seks ansatte på en gammel<br />

gård fra 1700-tallet, der hun også bor med<br />

den store familien sin. Her produseres det bord,<br />

benkeplater, vasker, benker, veggfliser,<br />

plantekar og fuglebad i stor skala, men også<br />

mindre produkter som fat og lysestaker. Stina<br />

kom til Gotland for å starte med produksjon<br />

i bronse og betong, og hun var den første av<br />

betongdesignerne som etablerte seg her, og<br />

den første som arrangerte kurs og underviste<br />

i betongproduksjon. Mange av de andre<br />

designerne og kunsthåndverkerne på øya deltok<br />

på Stinas første kurs.<br />

“Fra 1983 til 1988 gikk jeg på Konstfack –<br />

Sveriges største kunst- og designuniversitet.<br />

Det var der jeg begynte med betongdesign. Den<br />

gangen var interessen absolutt ikke stor. Folks<br />

kommentar var stort sett: “Æsj!” Og interessen<br />

fra kjøperne var heller ikke stort større i 1995,<br />

da jeg flyttet til Gotland. Men siden den gang<br />

har det skjedd mye – jungeltelegrafen gjør<br />

sitt. Derfor begynte jeg å arrangere kurs for<br />

arkitekter og designere – jeg måtte finne på<br />

noe. Og jeg lærte mye selv av kursene, for<br />

problemene som oppsto underveis, måtte<br />

jo løses. På den måten fikk jeg inngående<br />

kjennskap til materialet – som en keramiker<br />

eller snekker kjenner sine materialer. Men<br />

kursene tok for mye krefter, og nå ønsker jeg<br />

bare å bruke energien sammen med mine<br />

gode ansatte – på varemerket, organisasjonen,<br />

produktutviklingen og støpeformene.<br />

Det jeg liker best er formgivning og design –<br />

og jeg er kunstner og formgiver. Jeg må velge<br />

hvilken person jeg vil være, og ikke løpe for mye<br />

rundt. For i bunn og grunn er jeg ikke noen<br />

forretningskvinne.<br />

Per i dag er Gotland Sveriges betongdesignsentrum.<br />

Skulpturfabriken selger varer til det<br />

svenske landstinget, kommuner, virksomheter<br />

og nybygg, og vi samarbeider ofte med arkitekter.<br />

Jeg kunne tenke meg et betongressurssenter<br />

på Gotland. Et sted der betongdesignerne<br />

kunne utveksle erfaringer – men det blir ikke<br />

jeg som kommer til å starte det. Jeg var seriøst<br />

med i et fabrikkprosjekt i Vietnam, men jeg la<br />

det på hylla. En av årsakene var jeg ikke klarte å<br />

få med meg medarbeidere ned dit. De ville kun<br />

være på ferie der nede. De vil bo her.<br />

Jeg er glad i å reise ut, men jeg er også glad<br />

i å komme hjem igjen. Og fordi Gotland er<br />

en øy, kan jeg virkelig merke at jeg kommer<br />

hjem når jeg tar båten ut hit. Men det er også<br />

viktig for meg å komme bort herfra og se ting<br />

utenfra, for eksempel på internasjonale messer<br />

og seminarer. Jeg følger blant annet med i<br />

utviklingen av teknikker, for det er teknikken<br />

som styrer uttrykket. Og så får jeg ideer om<br />

hvordan jeg kan gjøre ting. Betong har både<br />

sine fordeler og ulemper, og jeg ser produktet<br />

for meg før jeg går i gang. Det kan bli til så<br />

mye, men det er det enkle som fascinerer meg,”<br />

avslutter Stina Lindholm.<br />

Den utreisende innfødte<br />

Tove Adman er født på Gotland. Hun begynte<br />

som kunstmaler, men ville gjerne vise hvordan<br />

ting ser ut på baksiden også og lengtet etter<br />

å arbeide i tredimensjonalt format. Dermed<br />

startet hun å skape utradisjonelle skulpturer,<br />

produktdesign i mange utradisjonelle materialer<br />

og mye mer. Suksessen lot ikke vente på<br />

seg. I 1994 etablerte hun seg og ble raskt<br />

internasjonalt anerkjent for sine utradisjonelle<br />

designprodukter. I dag selges Tove Admans<br />

4

Ingela Penje<br />

Tove Adman<br />

designprodukter gjennom en lang rekke<br />

forhandlere i Sverige og Europa samt via<br />

enkelte i USA.<br />

Tove utfordrer materialer og materialenes<br />

egenskaper og kombinerer gjerne betong,<br />

aluminium, glass, akryl, masonitt og gummi<br />

med mer. Butikken hennes på gotland ligger i<br />

en nedlagt bensinstasjon i Östergarn, der Tove<br />

også bor. Betongverkstedet hennes, med et<br />

par ansatte, ligger like i nærheten. Produkter<br />

av andre materialer produseres blant annet i<br />

India. Og det er full fart i det lille verkstedet, for<br />

etterspørselen er stor.<br />

“Jeg har alltid hatt spennende ideer med<br />

materialer som ikke har høy status. Inspirasjonen<br />

kommer fra hva som helst – det kan være lyd,<br />

farger, ord og form – og det skal helst være<br />

moro. Jeg lager originalene selv og tester<br />

dem i lang tid før jeg setter dem i produksjon.<br />

Jeg hørte tilfeldigvis om Formex-messen i<br />

Stockholm, og så tok jeg turen sammen med<br />

min tidligere partner. Vi tok nesten ikke med<br />

noen ting, kun prototypene. Og så solgte vi<br />

alt på forhånd. Jeg har alltid vært forsiktig, så<br />

når jeg starter opp en produksjon, gjør jeg det<br />

vanligvis med 1500 eksemplarer, noe som alltid<br />

har vist seg å være altfor lite. Jeg har lært at jeg<br />

skal satse, og at det ikke passer for meg å være<br />

en liten kunsthåndverker.”<br />

Tove Admans produksjon spenner vidt. Bare<br />

listen over objekter i betong er lang: betongmus,<br />

betonglysestaker, betongfotskamler med lys i,<br />

betonglamper utformet som lyspærer, betongskrin<br />

formet som menneskehjerter og som et gammelt<br />

rokokkoskrin, gulvtepper (fl iser) av betong med<br />

klassiske mønstre og mye, mye mer.<br />

“Over en periode på 25 år bodde jeg størsteparten<br />

av tiden i Stockholm. Her fi kk jeg faktisk<br />

inspirasjon til betonglysestakene mine, da<br />

utleieren min hadde en antikk, russisk stake<br />

stående som jeg ble inspirert av. Jeg ble<br />

imidlertid lei av å pendle, for jeg måtte være her<br />

på øya. Og jeg har aldri tenkt at jeg er kommet<br />

tilbake til gotland. Jeg har alltid hørt til her.<br />

Men jeg vil gjerne ut i verden, og dessuten har<br />

Spania, Frankrike og Italia allerede oppdaget<br />

meg. det eneste som begrenser meg litt i<br />

formgivningen min er fraktproblemer – for<br />

designene mine må komme hele frem. Men<br />

ellers fortsetter jeg bare å formgi produkter<br />

som ingen andre bryr seg om å lage.”<br />

natur- og gjenBrukselskeren<br />

fra stockholm<br />

Halve tiden på gotland, og halve tiden i<br />

Stockholm – det passer multikunstneren Ingela<br />

Penje og forfattermannen hennes, Harald<br />

Norbelie, godt. Sommerhuset i Lilla Kronholmen<br />

ved Västergarn, med panoramautsikt over det<br />

åpne havet, gir besøkende straks en følelse av<br />

luft, frihet – og mye lys. Og her er det altså at<br />

ekteparet arbeider, i en felles symbiose, men<br />

med hver sine prosjekter.<br />

“Jeg vokste opp med kunst. Moren min er vever,<br />

og jeg begynte å male som attenåring. den<br />

gang mottok jeg blant annet Stockholm Läns<br />

Kulturstipendium. Siden har jeg skiftet mellom<br />

maleri og skulptur, og nå arbeider jeg også med<br />

betongdesign.<br />

Jeg produserer alt selv. det er et hardt arbeid.<br />

Spesielt slipingen av betongproduktene går<br />

hardt utover hendene. Jeg produserer faste ting<br />

5

Ulla Ahlby<br />

Lenker til de fem<br />

betongdamene<br />

og Gotland:<br />

Stina Lindholm<br />

www.skulpturfabriken.se<br />

Tove Adman<br />

www.toveadman.se<br />

Ulla Ahlby<br />

www.gkf.nu/ahlby/medlem_ahlby_start.htm<br />

Ingela Penje<br />

www.ingelapenje.se<br />

Anne Nilsson<br />

www.annenilssonkonst.nu<br />

Mer om Gotland<br />

www.gotland.info<br />

www.destinationgotland.com<br />

som jeg vet at jeg kan selge fortløpende, og mer<br />

eller mindre unike ting, som jeg arbeider med<br />

innimellom.”<br />

Og Ingela Penje har fått en god idé. Den<br />

vanskelige prosessen med å fremstille<br />

både positive og negative former, sparer<br />

hun halvparten av ved å benytte skrot og<br />

byggematerialer som utgangspunkt for de<br />

positive formene.<br />

“Jeg ser muligheter i de mest unnselige ting,<br />

og jeg elsker å bruke det som allerede finnes,<br />

fat utformes av teglstein, sinktakrenner og<br />

deler av oljetønner, lysestaker utformes av<br />

melkekartonger, og små hus av pappvinesker.<br />

Det er så spennende for meg å studere skrot og<br />

så finne mulighetene i det.<br />

Jeg uttrykker jorden og naturen, og det betyr<br />

utrolig mye for meg å være her ute på øya.<br />

Det er et barskt klima her, men det er herlig å<br />

være midt i naturens makt og la det avspeiles i<br />

tingene mine. For meg betyr Gotland skiftende<br />

stemninger, farger og lys – og den inspirasjonen<br />

trenger jeg.”<br />

Tilflytteren som følger sitt<br />

hjerte<br />

Anne Nilsson er opprinnelig utdannet grafisk<br />

designer. For 15 år siden møtte hun mannen<br />

sin, grafikeren Christer Jonson, som allerede<br />

var bosatt på Gotland, og flyttet til ham. På<br />

Gotlands Kunstskola deltok hun noen år senere<br />

på et av Stina Lindholms betongkurs og ble<br />

betatt av materialet. Paret bor langt ut mot<br />

havet på den sørøstlige kysten av Gotland ved<br />

Katthammarsvik. Det arkitektoniske, vakre og<br />

enkle huset har Christer bygget selv i tidenes<br />

morgen. For oss besøkende minnet landskapet<br />

der ute om en del av de jyske hedelandskapene,<br />

og det var langt til nærmeste nabo. Her har Anne<br />

sitt verksted i hagen, der betongskulpturer,<br />

bruksgjenstander og grafikk ser dagens lys.<br />

“Det jeg liker aller best er å lage formene mine,<br />

og jeg er glad i å gi dem det helt riktige uttrykket<br />

– selv om det tar sin tid. Og man skal virkelig<br />

vite hva man vil, for en produksjon skal kunne<br />

selges et godt stykke fremover i tid.<br />

Jeg nyter arbeidsprosessen og utvikler meg<br />

samtidig. For jo mer jeg har lært om betongen<br />

og fremstillingen, jo mer har jeg kunnet spenne<br />

buen med hensyn til mine krav til betongen og<br />

tingenes utforming.”<br />

Anne Nilsson avslutter: “De andre betongdamene<br />

her på øya arbeider mer målrettet<br />

enn meg, for jeg kan ikke egentlig bestemme<br />

meg for hva jeg helst vil arbeide med – grafikk<br />

eller betong. Dessuten har jeg også fast jobb<br />

på kunstskolen. Det gir meg en rolig hverdag<br />

med en fast arbeidsdisiplin, og kombinert med<br />

det rolige livet her ute midt i naturen, er det helt<br />

perfekt for meg.”<br />

Bondens kone er helt sin egen<br />

På en vaskekte bondegård til lyden av kalver<br />

og traktorer, midt på Gotland nær byen med<br />

det eksotiske navnet Roma, fant vi Ulla Ahlbys<br />

flotte, store utstillingsrom og verksted. Ulla er<br />

utdannet keramiker, men etter et kurs hos Stina<br />

Lindholm startet hun opp en parallell produksjon<br />

i betong. Hun er født på Gotland og har arbeidet<br />

med keramikk i 45 år.<br />

Ingen glasur og ingen brenning gir et kjærkomment<br />

avbrekk fra keramikkproduksjonen,<br />

som foregår i døgndrift fra mai til september. Da<br />

produserer Ulla med én eneste assistent blant<br />

annet 200–300 kjempestore betongfat, store<br />

mengder oljelamper, blomsterpotter med mer,<br />

samt flere hønsegårder fylt med betonghøns<br />

som blir modellert i overskuddsmateriale.<br />

“Jeg gjør det nå som et håndverk, og ikke som<br />

en fabrikk som for eksempel Stina Lindholm og<br />

Tove Adman. Og jeg finner opp de redskapene<br />

og maskinene jeg trenger underveis. Det<br />

finnes nemlig ingen redskaper som egentlig er<br />

beregnet til betongproduksjon i liten skala.<br />

De første årene var det unge arkitekter og<br />

innredningsarkitekter som var kundene mine.<br />

<strong>Nå</strong> spiller imidlertid verken alder eller fag noen<br />

rolle – alle kjøper. Og interessen stiger fra år<br />

til år.”<br />

60 prosent av Ullas varer selges i hennes egen<br />

butikk og resten i to kunsthåndverksbutikker på<br />

øya. “Ellers måtte jeg jo hatt en fabrikk,” sier<br />

Ulla, og fortsetter: “Vi er cirka 25 keramikere<br />

og betongdesignere på øya, og vi forsøker<br />

egentlig ikke å lage noe sammen. Ja, jeg må jo<br />

innrømme at man blir litt egosentrisk i yrket vårt<br />

– likevel føler vi oss ikke som konkurrenter, men<br />

som kolleger. Vi har forsøkt å få gjort den lokale<br />

sementindustrien interessert i å sette i gang<br />

produksjoner i betong i en liten skala, men selv<br />

om de gjerne vil kjøpe vår design til gaver, vil de<br />

ikke produsere. Noe jeg ikke forstår, for de har<br />

så mange muligheter, men de tenker nok på sin<br />

egen inntjening – og på kiloprisen.<br />

6

I fokus<br />

Birkebeinerrennet 20<strong>09</strong><br />

Tekst: KSK<br />

Foto: Morten Knudsen<br />

Jeg bærer min<br />

Buff som jeg vil<br />

I forbindelse med Birkebeinerarrangementene deler<br />

NorcemLecaBugg.no ut buffer til alle deltakere.<br />

Dette lille blå stoffstykket blir dermed et<br />

symbol for spreke folk, og kan gjenkjennes i<br />

skiløyper, på friidrettsarenaer, i marka og under<br />

sykkelritt langt utenfor Birken-sfæren. Buffen<br />

kan brukes på mange vis, noe bildene fra årets<br />

Birkebeinerrenn 21 mars skulle illustrere.<br />

7

I fokus<br />

Grafi sk betong<br />

Tekst: Hanne Kruse.<br />

Takk til Ambercon A/S og Confac A/S for<br />

vennlig assistanse.<br />

Foto/Finland: Graphic Concrete Ltd.<br />

Danmark: Ambercon A/S og Confac A/S.<br />

8

identitetsskapende<br />

arkitektur med frie tøyler<br />

det fi nske fi rmaet graphic Concrete Ltd. har skapt helt nyskapende grafi sk design på<br />

betongfl ater ved å kombinere og videreutvikle tradisjonelle metoder fra to forskjellige<br />

bransjer.<br />

Metoden kalles graphic<br />

Concrete og er verdenspatentert.<br />

Metoden går ut på at retarder trykkes på<br />

kartong i løpende baner. Med dette kan en<br />

vanlig og nøytral betongoverfl ate forvandles til<br />

et unikt, ja til og med spektakulært, produkt. Fra<br />

nå av kan betongelementer i enda større grad<br />

inngå som en aktiv del av et selskaps eller en<br />

bygnings identitet.<br />

Oppfi nnelsen kan synliggjøre identiteten til<br />

kommende brukere av en bygning på vegger<br />

og fasader – den gir arkitekten rett og slett frie<br />

tøyler når det gjelder den kreative utformingen<br />

av betongens overfl ate.<br />

graphic Concrete Ltd. selger rettighetene<br />

til sin produksjonsmetode til utvalgte<br />

betongelementfabrikker over hele verden.<br />

I danmark har det fi nske selskapet to<br />

representanter: Ambercon A/S i Støvring<br />

og Confac A/S i Randers. Begge har valgt<br />

å få bygget sine nye hovedkontorer med<br />

utsmykninger i graphic Concrete. Vi har spurt<br />

de to selskapene og deres arkitektfi rmaer om<br />

erfaringene med og visjonene for den nye<br />

grafi ske betongen.<br />

Henrik Blaabjerg, teknisk direktør i<br />

betongelementfabrikken Ambercon A/S<br />

i Støvring:<br />

“den flotte grafiske<br />

veggen representerer<br />

alle våre verdier”<br />

I samarbeid med arkitektene våre fra KS<br />

Arkitekter A/S i Aalborg, valgte vi å manifestere<br />

vårt selskaps verdier på veggen. Alle<br />

medarbeiderne våre setter stor pris på denne<br />

veggen. dessuten gir den kundene våre et<br />

svært godt inntrykk av det Ambercon A/S står<br />

for i dag. <strong>Nå</strong>r vi besøker arkitekter, byggherrer<br />

og entreprenører og forteller om metoden,<br />

inviterer vi dem også gjerne til å besøke den<br />

nye fabrikken vår, slik at vi kan vise dem hvor<br />

fl ott den er og hvordan vi har valgt å benytte<br />

graphic Concrete.”<br />

Jan Krogh, arkitekt MAA og<br />

administrerende direktør i KS Arkitekter<br />

A/S i Ålborg:<br />

“vi har fått et praktisk<br />

redskap til å skape unik<br />

identitetsarkitektur med”<br />

denne verdenspatenterte metoden gjør<br />

identitetsarkitektur med grafi ske motiver på<br />

betongoverfl ater mulig og lett tilgjengelig.<br />

Ambercon var nettopp blitt forhandlere for<br />

graphic Concrete Ltd. i danmark, og det var<br />

derfor opplagt at metoden skulle synliggjøres<br />

på deres nye hovedkontor.<br />

Vi foreslo for Ambercon at en relativt stor<br />

vegg – seksti meter lang og åtte meter høy –<br />

skulle dekoreres med selskapets visjoner. Her<br />

plasserte vi nettopp de ordene som beskriver<br />

verdier for Ambercons medarbeidere og kunder.<br />

9

Selve skisseringsprosessen ble gjennomført i<br />

AutoCAD. Vi sendte motivet til Graphic Concrete<br />

Ltd. i Finland, som trykket det med retarder<br />

på en spesiell kartong. Og jeg må si at den<br />

endelige veggen fullstendig tilsvarer vår idé og<br />

presentasjon. Metoden gjør det enkelt for oss,<br />

og resultatene er superflotte.<br />

Vi var de første arkitektene i Danmark som<br />

benyttet metoden. Derfor blir vi ofte kontaktet<br />

av kolleger fra andre arkitektbyråer som har<br />

spørsmål om Graphic Concrete-prosessen. Og<br />

vi arbeider selvsagt også med nye prosjekter<br />

som omfatter grafisk betong på egen hånd, for<br />

eksempel idrettshaller der ulike sportsgrener<br />

gjengis på fasadene. Mulighetene er uendelige.<br />

Rolf Kjær, arkitekt MAA og kreativ leder<br />

hos Arkitema A/S i Århus:<br />

“Med Graphic Concrete kan<br />

de grafiske dekorasjonene<br />

vende tilbake til arkitekturen”<br />

Tidligere måtte det støpes matriser ved hjelp<br />

av håndlagde former. Deretter ble disse<br />

matrisene lagt ned i mønstre i støpeformene,<br />

før retarderen til slutt ble lagt på i et lag som det<br />

var vanskelig å kontrollere tykkelsen på. Denne<br />

arbeidsprosessen var både tidkrevende og dyr,<br />

og derfor forsvant de grafiske dekorasjonene<br />

fra bygningene. Men med den nye og enkle<br />

Graphic Concrete-metoden kan de grafiske<br />

dekorasjonene vende tilbake til arkitekturen.<br />

Vi hadde allerede et godt samarbeid med Confac,<br />

siden vi sammen med en tredje partner er i<br />

ferd med å utvikle et nytt betongbyggesystem i<br />

høystyrkebetong. Da de i fjor foreslo for oss at vi<br />

burde bruke Graphic Concrete i arkitekturen på<br />

deres nye fabrikk i Randers, var vi selvfølgelig<br />

med på det.<br />

10

Erling Holm, partner i betongelementfabrikken<br />

Confac A/S i Randers:<br />

“Jeg vil tillate meg å<br />

sammenligne Graphic<br />

Concrete-metoden med LEGO”<br />

“For oss var det helt naturlig å representere<br />

finske Graphic Concrete Ltd. i Danmark fordi<br />

vårt motto nettopp er å skape funksjonell og<br />

tidsriktig betong. For det første kunne vi se at<br />

metoden deres er helt enestående, siden den<br />

kan gi enhver bygning nettopp den profilen som<br />

matcher brukeren av bygningen optimalt. For det<br />

andre er det synlige resultatet helt enestående<br />

presist, enkelt og lynraskt for oss å produsere,<br />

siden Graphic Concrete Ltd. forestår trykking<br />

på kartongene som motivet trykkes på, med<br />

retarder. Skulle denne prosessen med å legge<br />

ut matriser og retarder rett ned i støpeformene<br />

utføres manuelt, ville det kreve 40 mann mer<br />

på fabrikken vår, og dessuten koste en formue.<br />

Da vår egen hovedbygning ble tegnet, valgte<br />

vi sammen med arkitektene våre hos Arkitema<br />

A/S at den 3000 kvadratmeter store fasaden<br />

skulle dekoreres med et motiv som ble designet<br />

ut ifra et fotografi av en bjørkeskog. I designen<br />

fantes det tre grunnmotiver, som dessuten ble<br />

snudd, slik at repetisjonen faktisk besto av<br />

seks grunnmotiver à 10,60 meter x 3 meter.<br />

Vårt eget bygg fikk en ekstrakostnad på rundt<br />

200 danske kroner per kvadratmeter. Den helt<br />

spesielle designen med kanskje kun fem–seks<br />

motiver à 10–20 kvadratmeter, ble bare 10–20<br />

prosent dyrere. I et samlet byggebudsjett er<br />

dette en svært liten ekstrakostnad.<br />

Jeg vil tillate meg å sammenligne Graphic<br />

Concretemetoden med LEGO. I begge tilfeller har<br />

man uendelig mange størrelser og utforminger<br />

å arbeide med. Confac vil fortsette med å<br />

utvikle og spesialisere seg på å produsere og<br />

forskjønne betong-elementer, slik at betong til<br />

en lav ekstrakostnad blir mer interessant – og<br />

arkitekturen dermed også mer langtidsholdbar.<br />

Og så vil vi gjerne bidra til å endre den vanlige<br />

oppfatningen av hva betong er.<br />

Teknikken i korte trekk<br />

Design og oppstart:<br />

Metoden er enkel. Den fungerer nærmest som en tradisjonell serigrafi i den grafiske<br />

bransjen. Arkitekten sender sitt AutoCAD-motiv til Graphic Concrete Ltd. i Finland. Her<br />

vurderer deres arkitekter motivet, blant annet hvordan det vil se ut på lang avstand og fra<br />

alle vinkler. Og kanskje kommer de med gode råd, slik at motivet kan komme til å fremstå<br />

helt optimalt. Man kan også få råd om farge- og materialvalg for henholdsvis sementpasta,<br />

tilslag (for eksempel sand, granitt eller marmor) og betong. Alle faktorer er viktige, og de<br />

skal kombineres slik at resultatet blir homogent. Dette hjelper betongelementprodusentene<br />

også selvsagt gjerne med.<br />

Deretter trykkes det grafiske motivet med retarder over på en rull av kraftig kartong, som<br />

er forbehandlet med slipemidler, slik at betongen slipper støpebordet. Retarderen forsinker<br />

overflateherdingen i en dybde på en–fire millimeter i selve støpeprosessen. Den virker<br />

nøyaktig der den påføres. Den fås i flere typer avhengig av hvilken dybde det ønskes i det<br />

konkrete prosjektet – fra en design der kun de ytterste finstoffene avdekkes, til en design<br />

med stor kontrast og dypere og grovere avdekking av tilslagsmaterialene.<br />

Selve støpeprosessen:<br />

Graphic Concrete Ltd. sender den trykte kartongen i ruller til betongelementprodusenten,<br />

der de plasseres med retarderen oppover i bunnen av helt vanlige, klargjorte støpebord<br />

(som vanligvis er fire meter brede og 10 til 25 meter lange).<br />

<strong>Nå</strong>r betongelementet (veggen eller fasaden) er støpt og har herdet i ett døgns tid, løsnes<br />

det fra formen og løftes opp. Betongen slipper kartongen, og siden med det grafiske motivet<br />

høytrykksspyles med vann. Dermed fjernes retarderen, og den uherdede betongen og det<br />

grafiske motivet avdekkes, nøyaktig der retarderen har hemmet betongens herdingsprosess.<br />

Prosessen foregår i løpet av et byggeprosjekts samlede prosjekteringsperiode – som ikke<br />

blir lengre enn normalt. Dessuten krever den grafiske betongen verken etterbehandling<br />

eller vedlikehold.<br />

Kostnadene:<br />

Der finnes flere måter å bruke Graphic Concrete-metoden på. For det første kan man velge<br />

mellom de mange standardmotivene som Graphic Concrete Ltd. allerede har i produksjon<br />

i GCCollection. Disse leveres ferdigtrykket fra fabrikken i Finland og er selvfølgelig billigere<br />

enn spesialdesignede motiver i produksjonene GCPro og GCArt&Design.<br />

Man kan også velge å kombinere standard- og spesialdesign, og spesialdesign kan godt<br />

produseres til en begrenset ekstrakostnad – det kommer helt an på hvor mange ganger<br />

man bruker samme mønster.<br />

11

GCCollection: Repeterende standardmotiv à 1,25 x 3 meter, fra noen få til<br />

mange eksemplarer, pris 150–250 DKK per m 2 .<br />

GCPro: Repeterende, spesialdesignet motiv med større variasjonsmuligheter<br />

for motivstørrelser, pris 150–400 DKK per m 2 – avhengig av antall og<br />

motivstørrelse.<br />

GCArt&Design: Unike, spesialdesignede motiv der prisen avtaltes individuelt,<br />

pris 400–1000 DKK per m 2 – pluss en fast basispris à cirka 5000 DKK.<br />

Forskjellen:<br />

Den helt avgjørende forskjellen på Graphic Concrete-metoden og den<br />

“gammeldagse” metoden er helt klart muligheten for de millimeternøyaktige<br />

mønstrene og motivene.<br />

På den “gammeldagse” måten smører eller ruller betongelementfabrikken<br />

selv retarderen ut på hele støpebordets flate, og den brukes dermed stort sett<br />

kun til frilegging av tilslag over hele flater. Metoden er dyr siden den utføres<br />

manuelt. Dessuten er den unøyaktig med hensyn til retarderlagets tykkelse.<br />

Graphic Concrete Ltd. leverer for øvrig også trykket kartong til støping av<br />

ensartede flater – glatte eller avdekte, nemlig GCSmooth og GCExpose.<br />

Kontakter<br />

Norge:<br />

Spenncon AS<br />

Telefon: +47 67 57 39 00<br />

www.spenncon.no<br />

Kontaktperson: Hermund A. Olsen, salgs- og prosjektleder<br />

Finland:<br />

Graphic Concrete Ltd.<br />

Telefon: +358 9 6842 0<strong>09</strong>3<br />

www.graphicconcrete.com<br />

Kontaktperson: Harry Lanning, adm.dir., internasjonalt marked<br />

Danmark:<br />

Ambercon A/S<br />

Telefon: +45 70 21 60 60<br />

www.ambercon.dk<br />

Kontaktpersoner: Torben Enggaard, konserndirektør<br />

eller Henrik Blaabjerg, teknisk direktør<br />

KS Arkitekter A/S<br />

Telefon: +45 98 13 37 38<br />

www.ks-arkitekter.dk<br />

Kontaktperson: Jan Krogh, arkitekt MAA, adm.dir.<br />

Confac A/S<br />

Telefon: +45 87 11 10 00<br />

www.confac.dk<br />

Kontaktperson: Erling Holm, partner<br />

Arkitema A/S<br />

Telefon: +45 70 11 70 11<br />

www.arkitema.dk<br />

Kontaktperson: Rolf Kjær, arkitekt MAA, kreativ leder<br />

12

I fokus<br />

Stavanger konserthus<br />

Arkitekt: Medplan AS Arkitekter.<br />

Modell: Modellfabikken AS.<br />

Foto: Kim Müller.<br />

Tekst: Medplan Arkitetker AS / KSK<br />

En anelse rødt<br />

Stavanger Konserthus<br />

Stavangers nye konserthus skal ligge på kaikanten ved byens havnebasseng. Bygget<br />

består av to volumer, et lett og åpent i glass, og et tungt og lukket i betong. De to<br />

volumene gir identitet til byggets to, komplementære saler.<br />

Glassvolumet inneholder flerbrukssal og<br />

publikumsfoajé, og danner en fondvegg på inngangsplassen.<br />

Flerbrukssalen benyttes til ulike<br />

aktiviteter, som for eksempel elektronisk musikk,<br />

ulike former for gjestespill og dans. Salen er plassert<br />

i forlengelsen av foajéen på inngangsplanet.<br />

Røde BETONG elementer<br />

Det tunge, lukkede bygningsvolumet inneholder<br />

orkestersalen, og danner ryggen i foajéområdet.<br />

Her ligger restauranten, artistområder, øverom<br />

for orkesteret og administrasjonens lokaler.<br />

Orkestersalen har form som et åpent ”hulrom” i<br />

det lukkede volumet, i kontrast til flebrukssalen,<br />

som er en lukket ”boks” i det åpne volumet.<br />

Det ligger mye arbeid bak slike overflater. AS<br />

Betong håper å kunne levere elementene til det<br />

nye konserthuset.<br />

– Vi har jobbet ett år med prøvestøp for å finne<br />

den rette overflaten. Den skal være så rød som<br />

mulig, det er en utfordring med både tilslag<br />

og fargestoffer forteller Marit Sinnes, HMSansvarlig<br />

i AS Betong.<br />

INNHOLD<br />

Det nye konserthuset får to saler med tilhørende<br />

garderober, øverom for Stavanger Symfoniorkester,<br />

foaje med restaurant, cafe og barer og med storslått<br />

utsikt, og et stort amfi for utendørs konserter. De to<br />

salene er spesialdesignet for forskjellige musikalske<br />

uttrykks-former og forestillinger. Begge salene<br />

får regulerbar akustikk.<br />

Huset blir bygd slik at det kan arrangeres<br />

symfonikonsert i den ene salen og for eksempel<br />

rockekonsert i den andre - samtidig! Foajeen er<br />

felles for begge salene.<br />

Flebrukssalen blir en sal med stor fleksibilitet.<br />

Den kan lett bygges om og tilpasses ulike typer<br />

konserter og forestillinger. Målet er å skapet<br />

landets fremste arena for rock og musikkteater.<br />

Salen kan også ta imot operaforestillinger.<br />

Salen kan enkelt omstilles fra amfiteater til<br />

sal med flatt golv. Foruten amfioppstilling kan<br />

salen omstilles til areana og catwalk. Det kan<br />

etableres stor og liten orkestergrav.<br />

Maksimal kapasitet blir ca. 1900 publikummere<br />

– fordelt på 348 som sitter på balkonger<br />

og 1550 som står på flatt golv. Salen får tre<br />

gallerier på sidene og to balkonger bak. I normal<br />

amfioppstilling får salen 860 seter. Ved bruk<br />

av liten orkestergrav reduseres setetallet med<br />

78, ved bruk av stor orkestergrav reduseres<br />

setetallet med 130.<br />

13

Salen får lys-, lyd- og scenteknisk utstyr som<br />

i en velfungerende teatersal. Akustikken skal<br />

kunne tilpasses ulike elektroakustiske konserter<br />

ved hjelp av akustiske tepper.<br />

Orkestersalen blir intim og storslått på samme<br />

tid tid, og passer for både stort symfoniorkester<br />

og og lite kammerorkester. Salens volum<br />

kan endres i forhold til orkesterets størrelse.<br />

Maksimal kapasitet blir 1500 sitteplasser,<br />

fordelt på parkett, tre fritthengende gallerier på<br />

sidene og tre balkonger i salens bakkant.<br />

Volumet i salen, og dermed akustikken,<br />

endres ved at hele taket blir hev- og senkbart.<br />

Akustikken reguleres også ved reflektorer<br />

over podiet, og ved akustiske tepper som kan<br />

bringes inn på alle vegger ved behov. Dette<br />

skal sammen med bevisst materialbruk og<br />

detaljering gi akustikk i verdensklasse.<br />

BJERGSTED MUSIKKPARK<br />

Det nye konserthuset skal ligge ved sjøen i<br />

Sandvigå, 700 meter nord-vest for Torget i<br />

Stavanger. Konserthuset vil danne hjertet i<br />

Bjergsted musikkpark.<br />

NYTT KONSERTHUS I TALL<br />

• Areal 13 800 m 2<br />

• Volum 120 000 m3<br />

• Høyde 27 m, lengde 91 m<br />

• To saler med maksimal kapasitet på til<br />

sammen 3 400 publikummere.<br />

• Antall rom 180<br />

• Oppdragsgiver: Stavanger Kommune<br />

• Ferdigstilt (antatt) 2012<br />

• Kostnadsrammen er 1 225 mill. kroner.<br />

FRAMDRIFT<br />

• Forprosjekt mars 2008<br />

• Byggestart kai og parkeringsanlegg<br />

høsten 2008<br />

• Byggestart konserthus 1. kvartal 20<strong>09</strong><br />

• Ferdigstilling konserthus sent 2011<br />

• Innkjøring og opplæring 1. og 2. kvartal<br />

14

I fokus<br />

Tekst: TU.no<br />

Betongelementer<br />

Skreddersydd<br />

betong<br />

I Gjesdal kommune i Rogaland åpner snart en ny<br />

skredder. Her blir det verken silke eller centimeter,<br />

men tonn, meter og betong. AS Betong bygger der<br />

en ny fabrikk for sine skreddersydde elementer.<br />

Fire haller<br />

Her skal det ikke finnes noen katalogprodukter<br />

eller lagervarer. Derimot tilbyr de betongelementer<br />

i all verdens nyanser. Rett eller<br />

buet, her lages alt. – Betonglaboratoriet og<br />

snekkerverkstedet der formene lages er plassert<br />

i midten. Det er lagt til rette for langt bedre<br />

logistikk enn i den gamle fabrikken, forteller<br />

Marit Sinnes, HMS-ansvarlig i AS Betong.<br />

Den nye fabrikken får fire produksjons-haller.<br />

Det meste av kapasitetsøkningen kommer<br />

på grunn av større kapasitet på blandeverket<br />

som får tre blandemaskiner og 21 siloer for<br />

tilslagsmaterialer.<br />

Østlandet kaller<br />

Den nye fabrikken på 12000 kvadratmeter får<br />

50 prosent høyere kapasitet enn den gamle.<br />

<strong>Nå</strong>r produksjonen starter i august, vil selskapet<br />

forsøke å åpne østlendingenes øyne for<br />

betongens fortreffelighet. På Vestlandet er det<br />

allerede anerkjent.<br />

– Vi vil rette oss mot arkitektene, vi har hatt<br />

besøk av arkitekter som er blitt overrasket<br />

over hva vi kan få til med betong, sier Sinnes.<br />

Bærende fasadeelementer er mye brukt herfra<br />

til Bergen, men på Østlandet er det lite brukt.<br />

Vi ser et stort potensial for både næringsbygg,<br />

offentlige bygg, skoler og boligblokker, sier<br />

Sinnes. Fabrikken kan produsere elementer<br />

opptil 20 tonn i ordinær produksjon, det er<br />

kapasiteten til kranene.<br />

Det ligger mye arbeid bak slike overflater. AS<br />

Betong vil gjerne levere elementene til det nye<br />

konserthuset i Stavanger.<br />

- Vi har jobbet ett år med prøvestøp for å finne<br />

den rette overflaten. Den skal være så rød som<br />

mulig, det er en utfordring med både tilslag<br />

og fargestoffer forteller Marit Sinnes, HMSansvarlig<br />

i AS Betong.<br />

Marit Sinnes, HMS-ansvarlig i AS Betong.<br />

– Vi har levert elementer på 28 tonn til en kunde<br />

i Nigeria. Da måtte vi bruke ekstra mobilkraner.<br />

Gourmetfabrikk<br />

Skreddersøm til tross, selv har de valgt et annet<br />

bilde på sin virksomhet. – Vi ser på oss selv<br />

som en gourmetfabrikk. Herfra kan vi tilby ulike<br />

former for slipte og polerte overflater, frilagt<br />

stein eller malte overflater.<br />

Selskapet har også levert elementer med<br />

forskjellig overflate i ett og samme element.<br />

– Vi kan lage bygg ingen kan se er av betong,<br />

hevder Sinnes.<br />

Prisvinner<br />

Det er mer enn selvskryt. Nylig ble AS Betong<br />

tildelt dansk betongelementpris for boliger i<br />

København. <strong>Nå</strong> er også selskapet nominert til å<br />

vinne årets betongelementpris i Norge.<br />

– Jeg vet ikke hvor mange konkurrenter vi har i<br />

hele landet, men det er seks stykker bare her i<br />

området, sier Sinnes.<br />

15

I fokus<br />

Selvkomprimerende betong<br />

Tekst: Knut O Kjellsen, Norcem og Sverre Smeplass, Skanska<br />

Foto fra Holmenkollen: Vetle Houg, HC Norway og JDS Architects<br />

Illustrasjon : Sigrun Kjær Bremset (SKB)<br />

skB – BetongBransjens<br />

redningspakke?<br />

Det fi nnes neppe grunnlag for å hevde at betongbransjen trenger krisehjelp. Men dersom betong fortsatt skal være<br />

et konkurransekraftig og etterspurt materiale i framtiden må produktiviteten i betongbygging forbedres. Bruk av<br />

selvkomprimerende betong (sKB) muliggjør betydelige produktivitetsforbedringer. Dersom entreprenørene klarer<br />

å utnytte potensialet til sKB kan kostnadene i å bygge med betong reduseres. Dette potensialet for å redusere<br />

kostnadene må utnyttes bedre enn hva tilfellet er i dag.<br />

SKB har sjarmert elementbransjen, og har<br />

her i stor grad erstattet tradisjonell våtstøp<br />

med ordinær betong. årsaken er forbedret<br />

produktivitet, jevnere og fi nere overfl ater på<br />

produktene og forbedret HMS. Borte er larmen<br />

som nok var et påskudd til mang en røykepause.<br />

Champagnekorkene er derimot fortsatt ikke<br />

sprettet i ferdigbetongbransjen. For plasstøpte<br />

konstruksjoner er man av ulike årsaker ikke er<br />

kommet like langt som for betongelementer,<br />

og andelen SKB av ferdigbetong er per i dag<br />

4,3 % (1). Andelen var omkring 1 % for få år<br />

siden, så det er tatt betydelige skritt i riktig<br />

retning. Tendensen er at bruken av SKB øker.<br />

Stadig fl er entreprenører oppdager fordelene.<br />

den økte bruken fører i sin tur til økt erfaring og<br />

kunnskap. Oppbyggingen av økt kompetanse<br />

hos entreprenører og betongprodusenter er<br />

viktig for fortsatt vekst, fordi SKB krever høyere<br />

kompetanse i alle ledd om resultatet skal bli<br />

vellykket. Vi kommer tilbake til årsakene bak<br />

den positive utviklingen, og hva vi mener skal til<br />

for å fortsette den positive trenden.<br />

skB viktig for BetongBransjen<br />

Store deler av bransjen har deltatt i to 3-årige<br />

SKB prosjekter, et markedsprosjekt og et<br />

FoU-prosjekt, som begge nettopp er avsluttet.<br />

Prosjektene har vært ledet av Norcem.<br />

Prosjektene har hatt bred støtte og aktiv<br />

deltagelse fra partnerne, noe som deltagerlisten<br />

i Tabell 1 viser. FoU-prosjektet (SKBB prosjektet,<br />

SelvKomprimerende BygningsBetong) er også<br />

støttet med 3,6 mill kr fra Norges Forskningsråd.<br />

dette, sammen med kontantbidragene<br />

og egeninnsatsen fra partnerne, har vært<br />

avgjørende for gjennomføringen av prosjektene.<br />

Hovedmålsettingen i begge prosjekter har<br />

vært å øke andelen SKB, fordi vi ser at en slik<br />

utvikling vil bidra til å øke konkurransekraften til<br />

betongbransjen.<br />

skB måtte standardiseres<br />

da vi startet prosjektene var manglende<br />

standardisering av SKB en fl askehals for økt<br />

bruk. Uklare ansvarsforhold omkring levert<br />

vare kombinert med uforutsigbare variasjoner i<br />

kvalitet førte til en stor risiko for entreprenøren<br />

16

ved bestilling av SKB. SKB nevnes ikke spesifikt<br />

i dagens betongstandard (NS-EN 206), og<br />

betongstandarden dekker ikke de spesielle<br />

forhold omkring SKB tilfredsstillende. Dette<br />

ble ansett som en klar begrensende faktor på<br />

anvendelsen av SKB. Det var derfor behov for<br />

rask ”standardisering” av denne betongtypen.<br />

SKBB prosjektet tok derfor mål av seg til å<br />

revidere Norsk Betongforenings publikasjon<br />

nr 29 ”Veiledning for produksjon og<br />

bruk av selvkomprimerende betong”, og<br />

innarbeide et helt nytt klassifikasjons- og<br />

spesifikasjonssystem for SKB. Vi hadde som<br />

ambisjon at systemet skulle kunne fungere<br />

som en produktstandard, selv om publikasjonen<br />

naturlig nok ikke kan ha formell status som<br />

standard. Den reviderte versjonen av NB29 ble<br />

lansert i 2007 (2).<br />

Det er vår erfaring at det meste av SKB<br />

leveransene i Norge nå henviser til NB29 (2).<br />

Fordelen er at en entreprenør da kan bestille<br />

et produkt med spesifiserte SKB egenskaper,<br />

som for eksempel synkutbredelse og stabilitet.<br />

Betongleverandøren er så ansvarlig for å<br />

levere det spesifiserte produktet innenfor gitte<br />

toleransegrenser. Dette gjør det enklere og<br />

tryggere å anvende SKB. Entreprenøren vet<br />

hva han bestiller, kan kontrollere produktet i<br />

sin mottakskontroll, og ansvaret er klarlagt hvis<br />

han ikke får bestilt produkt. Får han ikke bestilt<br />

produkt kan han returnere varen. Innføringen og<br />

bruken av NB29 har vært en viktig grunn til at<br />

andelen SKB er økende, og er en forutsetning for<br />

fortsatt vekst. Den er en av Betongforeningens<br />

mest solgte publikasjoner. Det bør for øvrig<br />

nevnes at det i dag pågår arbeid i CEN for å<br />

innlemme SKB i betongstandarden.<br />

SKB som problemløser<br />

SKB har funnet sin selvskrevne plass i byggeprosjekter<br />

som vanskelig kan la seg gjennomføre<br />

uten bruk av denne produksjonsteknologien.<br />

Dette er gjerne konstruksjoner som er vanskelig<br />

tilgjengelig med tradisjonelt vibratorutstyr.<br />

Et eksempel er utbedringene av den etter<br />

hvert berømte Hanekleivtunnelen, hvor<br />

det måte støpes et skjold innenfor den<br />

eksisterende tunnelhimlingen. Her var SKB<br />

løsningen, alternative løsninger ville blitt langt<br />

mer komplisert, og dermed dyrere. Andre<br />

eksempler er ved bygging i tettbebygde strøk<br />

hvor det settes begrensninger på støy fra<br />

byggearbeidene. Vibreringsmomentet skaper<br />

mye larm, slik at i flere slike prosjekter er SKB<br />

valgt for at byggearbeidene skal holde seg<br />

innfor støygrensene.<br />

SKB gjør at fuglesangen<br />

atter høres<br />

En vibrator er tung og uhåndterlig, vibrerer<br />

kraftig og er egentlig uønsket. <strong>Nå</strong>r den setter<br />

armering og forskaling i svingning høres det<br />

langt utenfor byggeplassen. Vibrering av høye<br />

vegger er dessuten et svært tungt arbeid. Det at<br />

vi kan parkere denne upopulære innretningen er<br />

essensen med bruk selvkomprimerende betong,<br />

eller ”vibrerings-fri betong” som den da også<br />

kalles. At SKB innebærer vesentlig forbedret HMS<br />

er uomtvistelig, problemet er at det er vanskelig<br />

å kalkulere kostnadsbesparelser med forbedret<br />

HMS. Derfor blir forbedret HMS ofte betraktet<br />

som en bonus man får ved bruk av SKB. HMS er<br />

som regel ikke den avgjørende faktoren for valg<br />

av SKB, selv om det finnes en god del eksempler<br />

på at redusert støy eller arbeidsbelastning er<br />

primærårsaken til valg av SKB.<br />

SKB brukes i nye Holmenkollen<br />

Tabell 1: Deltagere i SKB prosjektene<br />

SKB Markedsprosjektet SKBB FoU-prosjektet<br />

Norcem<br />

Norcem<br />

Skanska<br />

Skanska<br />

Veidekke<br />

Veidekke<br />

BetongØst<br />

BetongØst<br />

NorBetong<br />

NorBetong<br />

Unicon<br />

Unicon<br />

BASF<br />

BASF<br />

Rescon Mapei<br />

Rescon Mapei<br />

Sika<br />

Sika<br />

Aker Solutions<br />

Innovation Center Iceland<br />

SINTEF Byggforsk<br />

SINTEF Byggforsk<br />

Contiga -<br />

Spenncon -<br />

Fabeko -<br />

Statens Vegvesen -<br />

Statsbygg -<br />

17

SKB brukes i nye Holmenkollen<br />

SKB er jo for dyrt?<br />

SKBB prosjektet har vist prisforskjeller mellom<br />

SKB og ordinær betong på 30-90 kr/m 3 (2).<br />

I andre sammenhenger har vi sett prisforskjeller<br />

på opp mot 180 kr/m 3 . Dette er nok en viktig<br />

årsak til tilbakeholdenheten mot bruk av SKB.<br />

Her er det imidlertid viktig å ikke se seg blind<br />

på betongprisen. Bruk av SKB muliggjør nemlig<br />

reduserte kostnader på utførelsessiden. Selv om<br />

entreprenøren må betale mer pr m 3 betong, kan<br />

den totale byggekostnaden bli lavere dersom<br />

entreprenøren makter å utnytte egenskapene<br />

til SKB. De potensielle kostnadsbesparelsene<br />

utnyttes ikke ofte nok i dag. Dersom<br />

entreprenørene kan spare penger på å bruke<br />

SKB vil motivasjonen øke, og det vil være en<br />

bedre mulighet for å få til vekst for SKB.<br />

Å spare kostnader på bruk av SKB krever<br />

imidlertid en god del. SKB må velges bevisst<br />

som utførelseskonsept tidlig i entreprenørens<br />

planlegging av byggeprosjektene. Det må<br />

for eksempel bestemmes før eventuelle<br />

akkordforhandlinger med støpelaget starter slik<br />

at den lavere timeinnsatsen i forbindelse med<br />

utstøping og etterarbeid med SKB innarbeides i<br />

akkorden. Går støpelaget uvirksomme ved støp<br />

av SKB fordi det er avtalt ordinær utstøping i<br />

akkorden er det ingen produktivitetsforbedring<br />

å hente. Produktivitetsforbedringen ligger i at<br />

den personen som tidligere stod med vibratoren<br />

kan gjøre andre ting i stedet, som å armere eller<br />

bygge forskaling.<br />

SKB har også potensial for å gi langt finere og<br />

jevnere overflater enn ordinær betong, men dette<br />

oppnås ikke automatisk. Skal entreprenøren<br />

hente hjem en økonomisk gevinst ved bruk av<br />

SKB må kvaliteten på overflatene bli så gode<br />

at etterarbeider som flikk og reparasjoner<br />

kan unngås. Dette er fullt mulig, men det<br />

krever meget god planlegging og oppfølging<br />

av byggearbeidene. Det stilles strenge krav<br />

til bla forskalingsmateriell og utstøpingsteknikk<br />

for å oppnå ”perfekte” veggflater. God<br />

kommunikasjon mellom anleggsledelse, støpelag<br />

og betongprodusent er et must. SKB krever<br />

lagarbeid. Vi har laget to realistiske eksempler på<br />

potensiell kostnadsbesparelse ved bruk av SKB:<br />

Eksempel 1 – Veggstøp<br />

Veggtykkelsen forutsettes å være 20 cm, og<br />

veggen skal eksponeres på begge sider (dvs 1<br />

m 3 betong gir 10 m 2 veggflate). Det er antatt at<br />

vegg-SKB er 90 kr dyrere pr m 3 (9 kr/m 2 ), samt<br />

at timeverksinnsatsen ved støping av SKB er 0,1<br />

time lavere pr m 3 . Med en time kost på 350 kr/<br />

time gir dette en arbeidsbesparelse ved bruk<br />

av SKB på 35 kr/m 3 (3,5 kr/m 2 ). Den reduserte<br />

timeverksinnsatsen på 0,1 tv/m 3 og betongprisen<br />

er realistisk, men vil være prosjektavhengig<br />

og må kalkuleres i hvert enkelt byggeprosjekt.<br />

Vi kan anta at flikkostnadene i dette tilfellet<br />

er 15 kr/m 2 . Utnyttes potensialet til SKB kan<br />

dette utelates. Tas kostnadselementene betong,<br />

støping og etterarbeid med blir prisen 9,5 kr/m 2<br />

lavere ved bruk av SKB enn med ordinær betong.<br />

Vi ser at dersom overflatene likevel må flikkes er<br />

det ingen kostnadsbesparelse på bruk av SKB i<br />

vegger i dette eksemplet.<br />

Eksempel 2 – Dekke/gulvstøp<br />

Avhengig av hva et betonggulv skal brukes til<br />

gis et dekke/gulv med ordinær betong vanligvis<br />

en sluttbehandling. Dette kan for eksempel<br />

være brettskuring, stålglatting eller avretting<br />

med flytsparkel. Særlig bruk av flytsparkel er<br />

en kostbar prosess, ca 125 kr/m 2 . Ved bruk av<br />

SKB i stedet for ordinær betong, vil avretting med<br />

flytsparkel ofte kunne erstattes av lett sliping. Lett<br />

sliping koster typisk 30 kr/m 2 . I noen tilfeller kan<br />

også dette utelates. I eksempelet antar vi et 20<br />

cm tykt dekke, som er støpt med ordinær betong,<br />

og som må avrettes med flytsparkel. Ved bruk<br />

av SKB forutsetter vi lett sliping. Vi antar videre<br />

at dekke-SKB er dyrere enn ordinær betong<br />

(60 kr/m 3 , 12 kr/m 2 ), og at timeverksinnsatsen<br />

ved støping av SKB er 0,1 time lavere pr m 3 .<br />

Med en time kost på 350 kr/time gir dette en<br />

arbeidsbesparelse ved bruk av SKB på 35 kr/<br />

m 3 (7 kr/m 2 ). Tas kostnadselementene betong,<br />

støping og etterbehandling med blir prisen 90<br />

kr/m 2 lavere ved bruk av SKB enn med ordinær<br />

betong. Som for vegger er potensialet for<br />

besparelser med bruk av SKB prosjektavhengig,<br />

og må kalkuleres for hvert byggeprosjekt.<br />

Eksemplene er summert i Tabell 2.<br />

Tabell 2: Oppsummering av eksempel 1 og<br />

2. Potensiell kostnadsbesparelse ved bruk<br />

av SKB i forhold til ordinær betong (OB).<br />

Kostnadselementer<br />

Prisdifferanse<br />

SKB vs OB<br />

Redusert<br />

timeverkskostnad<br />

ved støp av SKB<br />

vs OB<br />

Redusert kostnad<br />

for etterarbeid<br />

SKB vs OB<br />

Sum kostnadsbesparelse<br />

ved<br />

bruk av SKB<br />

Vegg<br />

(20 cm)<br />

Dekke/gulv<br />

(20 cm)<br />

9 kr/m 2 12 kr/m 2<br />

3,5 kr/m 2 7 kr/m 2<br />

15 kr/m 2 95 kr/m 2<br />

9,5 kr/m 2 90 kr/m 2<br />

18

Bruk av SKB i gulv og dekker muliggjør også at<br />

entreprenøren i mange tilfeller kan korte ned på<br />

byggetiden ved at tidkrevende etterbehandling<br />

kan utelates. Bruk av SKB for å rasjonalisere gulv/<br />

dekke produksjon har vært prøvd en del ganger,<br />

med noe varierende hell. Foreløpig er nok ikke<br />

teknikken nådd et tilstrekkelig modenhetsnivå,<br />

risikoen er fortsatt betydelig. det trengs først og<br />

fremst økt bruk og erfaring med teknikken. <strong>Nå</strong>r<br />

dette etter hvert oppnås tror vi at bruk av SKB har<br />

et stort potensial for å forbedre produktiviteten<br />

vesentlig ved gulv- og dekkestøp.<br />

roBusthet og utførelse er a<br />

vgjørende<br />

En utfordring på teknisk side er å oppnå god<br />

stabilitet på SKB – hver gang. det er det vi kaller<br />

robusthet. det er som vi kan forstå viktig at<br />

tilslaget i betongen ikke synker til bunns og fører<br />

til lagdeling. det gir dårlig byggverkskvalitet, og<br />

de potensielle kostnadsbesparelsene ved bruk<br />

av SKB spises fort opp av fl ikk, reparasjoner og<br />

etterbehandling.<br />

Særlig kan det være en utfordring å oppnå høy<br />

robusthet med tanke på stabilitet i byggbetong<br />

(M60), mens det er et mindre problem i høyere<br />

kvaliteter (M45, M40, SV40). det er imidlertid i<br />

segmentet byggbetong at potensialet for vekst<br />

i volumene er størst. Vårt inntrykk er nok at<br />

manglende robusthet mot separasjon er en<br />

begrensende faktor på bruken av SKB. For<br />

dårlig robusthet innebærer en økt risiko, og<br />

er det noe en entreprenør misliker så er det<br />

usikkerhet i anbudskalkylene. Vi vet mye om<br />

hvordan stabilitet skal oppnås, vanskeligheten<br />

ligger i å oppnå god stabilitet og robusthet uten<br />

at SKB betongen blir for dyr. Vi tror det er riktig<br />

å bruke kjente virkemidler for å øke robustheten<br />

selv om det kan føre til en liten prisøkning.<br />

Manglende robusthet kan lett føre til at bruken<br />

av SKB stagnerer. Alltid stabil SKB, slik at<br />

entreprenøren med større sikkerhet kan regne<br />

inn de økonomiske fordelene med SKB er derfor<br />

viktig for en videre vekst av SKB. det er skjedd<br />

forbedringer, men ytterligere forbedringer trengs.<br />

Men god robusthet er ikke nok, det er utførelsen<br />

på byggeplass som til syvende og sist er<br />

avgjørende. En stabil og god SKB kan lett gi dårlig<br />

støperesultat dersom entreprenørens planlegging<br />

og utførelse ikke er god nok. derfor må det<br />

bestemmes tidlig i prosjektene at SKB skal brukes,<br />

og SKB må derfra gå som en rød tråd gjennom<br />

prosjektene. det trengs en høyere kompetanse<br />

og økt erfaring både hos betongprodusent og<br />

entreprenør ved produksjon og bruk av SKB. Vi<br />

kan nok si det slik at de som til nå har tatt i bruk<br />

SKB, og som lykkes med det, er de som er litt<br />

ekstra interessert i faget sitt. Vellykket SKB støp<br />

krever ekstra oppfølging og årvåkenhet.<br />

nå går det utfor stupet! Byggutengrensers Ole Krokstrand og<br />

Norcems Svein Eriksson tar sats, og håper på en myk landing.<br />

konklusjon<br />

Vi er inne i en positiv utvikling når det gjelder<br />

bruken av SKB. årsaken er at stadig fl er<br />

entreprenører oppdager fordelene som SKB<br />

muliggjør; forbedret produktivitet, jevnere og<br />

fi nere overfl ater og forbedret HMS. Vi mener<br />

bestemt det er grunnlag for fortsatt økt bruk av<br />

SKB. Vi mener forutsetningen for økt vekst er:<br />

- Entreprenøren må utnytte potensialet for<br />

kostnadsbesparelser ved bruk av SKB. dette krever<br />

at SKB velges bevisst som utførelseskonsept tidlig<br />

i byggeprosjektet, og det krever ekstra planlegging<br />

og årvåkenhet i alle ledd.<br />

- Robustheten til SKB byggbetong (M60) må<br />

forbedres. Høy robusthet mot separasjon er en<br />

forutsetning for økt bruk.<br />

- Informasjonsspredning og kurser i produksjon<br />

og bruk av SKB. Her gjøres det mye godt arbeid<br />

i regi av bla Betongforeningen. Mange av<br />

betongleverandørene er aktive overfor kundene<br />

sine og arrangerer møter og seminarer for å<br />

informere om SKB. dette gode arbeidet må<br />

fortsette.<br />

referanser<br />

(1) FABEKO statistikk for 2008, FABEKO, Oslo.<br />

(2) Publikasjon nr. 29, ”Spesifi kasjon og<br />

produksjonsveiledning for selvkomprimerende<br />

betong”, Norsk Betongforening, Oslo, 2007.<br />

(3) Haugan, L., Hammer, T.A., ”Markedsføring av<br />

selvkomprimerende betong (SKB) – oppsummering<br />

av referanseprosjekter”, Rapport 9d4/R<strong>09</strong>018,<br />

Norcem FoU, Brevik, 20<strong>09</strong>.<br />

fakta om nye holmenkollBakken<br />

Som en del av anleggsutbyggingen, vil den<br />

kjente Holmenkollbakken få et nytt tilløp<br />

basert på JdS Architects’ vinnerutkast<br />

fra arkitektkonkurransen i 2007. Bakken<br />

ferdigstilles 9. februar 2010, med første<br />

internasjonale mesterskap i mars 2010.<br />

• Ferdigstilles: 9. februar 2010<br />

• Første internasjonale mesterskap:<br />

Verdenscup i mars 2010 (Prøve-VM)<br />

• Bakkestørrelse: HS 134/ K 120<br />

• Byggmateriale: Tilløp, tårn og tribuner i stål<br />

og selvkomprimerende betong<br />

• Utbygger: Oslo kommune er anleggseier<br />

og står for utbyggingen<br />

• Arkitekter: JDS Arkitekter (dansk/belgisk<br />

arkitektskontor)<br />

Blir verdens mest moderne hoppbakke<br />

• Den nyeste hoppbakken i verden<br />

• Den første designerhoppbakke i verden<br />

• Et monument som viser ingeniørkunst i<br />

verdensklasse<br />

• Tilrettelagt for utøverne, dommere, presse<br />

og publikum<br />

• Har vindbeskyttelsessystem, sporfres for<br />

isspor, forbedret snøproduksjonsanlegg og<br />

nye dommertribuner<br />

• Ny kongetribune og bedre fasiliteter for<br />

publikum<br />

Kilde: Oslo Kommune Holmenkollprosjektet,<br />

www.Oslo2011.no<br />

19

I fokus<br />

Tysk mur- & betongarkitektur<br />

Tekst: KSK<br />

Foto: KSK, Ole Krokstrand<br />

35 meter x 35 meter x<br />

35 meter: Betongkuben<br />

Zollverein School of<br />

Managment<br />

BUG-TUR til RUHR<br />

Utelukkende arkitekter kan finne på å reise i to timer for<br />

å studere et beintråkka betongkapell i en tysk rapsåker.<br />

I regi av Byggutengrenser (BUG) og Ole Krokstrand, valfartet et 30-talls<br />

norske arkitekter og studenter rundt i Ruhr-området i tre dager i april,<br />

ivrig granskende særpregede tyske og nederlandske bygg i mur og<br />

betong. Professor Aina Dahle var entusiastisk og kunnskapsrik guide, og<br />

hadde lagt opp til et omfattende og inspirerende program.<br />

”Less is More”<br />

Rundturen startet i byen Krefeld med den<br />

kjente arkitekten Ludwig Mies van der Rohes<br />

Villa Lange og Villa Esters som ble bygget mot<br />

slutten av 1920-tallet. Side om side ligger de<br />

to stramme villaene i mørk tegl i grønne hager,<br />

med opphøyde terrasser omgitt av lange, lave<br />

teglmurer.<br />

Zollverein<br />

Som et eksempel på utviklingen i Europas<br />

tungindustri ble Zeche Zollverein i byen Essen<br />

i 2001 tatt opp på Unescos liste over verdens<br />

kulturarv. Det tyske ordet “Zeche“ betyr<br />

bergverk med alle tilhørende bygninger. En del<br />

av industrikomplekset ble tegnet av arkitektene<br />

Fritz Schupp og Martin Kremmer, som hentet<br />

mye inspirasjon i den symmetriske Bauhausstilen.<br />

Det første nye bygget (fra 2006) som<br />

inngår, er SAANAs betongkube Zollverein School<br />

of managment som med sine tilsynelatende<br />

tilfeldig plasserte vinduer i tre ulike størrelser<br />

skaper en bemerkelsesverdig effekt.<br />

20

Aalto-operaen<br />

Finske Alvar Aalto vant arkitektkonkurransen om operaen<br />

i Essen i 1959. Sju år etter hans død i 1976 ble det<br />

første spadetaket tatt, og i 1988 ble bygget innviet.<br />

Med andre ord: (Opera-) ting tar tid, ikke bare i Norge.<br />

Deretter gikk ferden til Neviges og Wallfarhrtskirche, hvor<br />

vår lokale guide, en ilter fransiskanermunk gav oss en<br />

grundig innføring i pilegrimskirkens form og innhold. Og<br />

byggematerialet var råbetong. I tak og vegger – ute så vel<br />

som inne, i prekestol og alter og søyler. Det hele ble nesten i<br />

råeste laget, men brått lød kirkekoret - og stemningen lettet.<br />

Frank Gehrys superkule tre ”dansende” bygninger langs<br />

Rhinen i Düsseldorf, kledd i henholdsvis tegl, hvit bankepuss<br />

og rustfrie plater, avsluttet dagen.<br />

Fra Museum Kolumbas<br />

hemmelige hage<br />

21

Bruder Klaus Kapelle:<br />

En hyllest til det gode liv<br />

Kloster, kirker,<br />

kapell – og Kolumba<br />

Den sakrale arkitekturen fortsatte med<br />

morgenbesøk i den helhvite funksjonalismekirken<br />

Fronleichnamkirche (arkitekt Rudolf<br />

Schwarz 1932), pre-lunsjbesøk i den<br />

opprinnelig åttekantede domkirken i Aachen<br />

(påbegynt på 800-tallet) med katolsk bladgull<br />

fra golv til spir innvendig, og post-lunsjbesøk<br />

i et formrent benediktinerkloster i Vaals<br />

i Nederland, hvor arkitekten også hadde<br />

vært katolsk pater. Deretter gikk ferden til<br />

Wachendorf og Bruder Klaus Kapelle.<br />

Utelukkende arkitekter kan finne på å reise i<br />

to timer for å studere et pyttelite, beintråkka<br />

betongkapell i en tysk rapsåker. Men bondens<br />

(og stjernarkitekt Peter Zumthors) originale<br />

hyllest til et lykkelig liv, viet minnet om Bruder<br />

Klaus fra Sveits, vekket stormende jubel.<br />

Like voldsomt som Klaus-kapellet var enkelt,<br />

fremstod Kölnerdomen (påbegynt 1248,<br />

avsluttet 1880. Igjen: Ting tar tid! ). Det er den<br />

kirkebygning i verden med størst fasade og<br />

også verdens nest høyeste gotiske bygning.<br />

Ikke til forkleinelse for den gigantiske<br />

katedralen, men Museum Kolumba i sentrum<br />

av Køln, tegnet av den sveitsiske arkitekten<br />

Peter Zumthor, vekket kanskje større<br />

begeistring blant de reisende nordmenn.<br />

Man har bygget rett på bestående murer,<br />

og dermed fremstår deler av ytterveggene<br />

med nytt og gammelt om hverandre. En av<br />

veggene ble bygget med danskprodusert,<br />

spesialdesignet teglstein, den såkalte<br />

”Kolumba-stenen”, i et slags nettverk med<br />

irregulære lysåpninger. Innvendig møter<br />

moderne kunst midelalderkunst i store og<br />

små rom, du kan finne roen i en hemmelig<br />

bakhage eller du kan se arkelogiske<br />

utgravninger fra romertiden i kjelleren.<br />

Rakettstasjon<br />

Ruhr-reisen ble avsluttet med besøk i byen<br />

Neuss på Museuminsel Hombreuch Dette var<br />

en behagelig kombinasjon av teglarkitektur,<br />

museum og parkanlegg hvor vi vandret i et<br />

om enn kunstig, så i hvert fall solrikt og avslappende<br />

landskap. Siste post på programmet<br />

var en nedlagt NATO-rakettbase som skal<br />

utvikles til et forsknings- og utviklingssenter for<br />

kulturaktiviteter. Flere av byggene på området<br />

er rehabilitert, enkelte nybygg er kommet til<br />

– bl.a. det såkalte Langen Foundations<br />

utstillingslokale i stål, betong og glass -<br />

signert den verdenskjente japanske arkitekten<br />

Tadao Ando.<br />

Alle deltakerne var skjønt enige om at vi hadde<br />

vært med på en inspirerende tur. Og vi blir<br />

gjerne med på en byggutengrenser-reise flere<br />

ganger.<br />

Jan Petter Svendsen<br />

fra maxit og Mr<br />

Byggutengrenser<br />

Ole Krokstrand var<br />

ansvarlige for turen<br />

22

I fokus<br />

Britisk betongattraksjon<br />

«Betong-ører»<br />

– er Englands nye turistattraksjon. Her lyttet soldatene etter fi endtlige luftskip<br />

til sommeren kan du dra på guidet tur til disse gigantiske betongkonstruksjonene<br />

i england.<br />

du fi nner dem spredt langs kysten av England<br />

- mystiske, store betongklumper formet<br />

som parabolantenner. de er gamle militære<br />

installasjoner. Hensikten med dem var å oppdage<br />

fi endtlige luftskip og fl y så tidlig som mulig.<br />

Og de virker faktisk! Parabol-formen gjør at all<br />

lyd blir kraftig forsterket. Plasserer du øret på riktig<br />

sted, kan du høre fl y, båter og tog langt bortefra.<br />

<strong>Nå</strong> har britiske vernemyndigheter erklært<br />

“betongørene” som nasjonale minnesmerker,<br />

skriver Boingboing. de fl este av dem ble bygget<br />

i årene etter første verdenskrig, før radaren<br />

ble oppfunnet. Som forsvarsverk fungerte<br />

“lydspeilene” best mot luftskip. Etter som fl yene<br />

ble raskere ut over 1930-tallet, forsvant mye<br />

av poenget. da var det uansett ikke nok tid til å<br />

organisere noe forsvar før fl yene kom inn over<br />

land.<br />

Og da radaren kom i bruk rundt 1935, ble<br />

betong-ørene overfl ødige.<br />

Men bortkastede var de ikke. Britenes erfaringer<br />

fra parabol-kolossene viste seg å være<br />

uvurderlige under andre verdenskrig, skriver<br />

Wikipedia. Takket være lydspeil-erfaringene<br />

greide britene å bruke sine radarer mer<br />

effektivt enn tyskerne, enda tyskernes radarer<br />

var bedre.<br />

En lokal verneforening har begynt å arrangere<br />

turer til betong-ørene i denge, nær dungeness<br />

ved den engelske kanal. guiden er doktor<br />

Richard Scarth, ekspert på slike konstruksjoner.<br />

linker:<br />

www.rmcp.co.uk/NoticeBoard.asp<br />

www.ajg41.clara.co.uk/mirrors/dungeness.html<br />

23

I fokus<br />

Le Corbusier i Paris<br />

Ved: Arkitekt Fride Hallberg<br />

Foto: Line Hallberg<br />

Studenthjemmets vest fasade. Hyblene ligger side om side,<br />

langs en korridor, med samme tilgang på lys og utsikt. Foran<br />

ser vi direktør-boligen av stein, betong og glass.<br />

en fransk-Brasiliansk<br />

kjærlighetshistorie<br />

I juni 1959, kunne Lucio Costa og Le Corbusier<br />

vise frem resultatet av en fransk-brasiliansk<br />

kjærlighetshistorie; La Maison du Brésil (det<br />

brasilianske huset).<br />

Huset ligger i den internasjonale studentbyen<br />

i Paris, La Cité Universitaire Internationale de<br />

Paris. Et arkitektonisk fantasiland som huser<br />

37 forskjellige studenthjem, hvor forskere og<br />

studenter fra hele verden bor.<br />

Lucio Costa, urbanisten bak Brasilia, tegnet de<br />

første skissene til huset, deretter samarbeidet<br />

han om formgivingen med Le Corbusier som<br />

også sto for selve utførelsen. Le Corbusier<br />

regnes som en av hovedfi gurene i modernistisk<br />

arkitektur. Hans prinsipper og ideologier følges<br />

av arkitekter verden over fortsatt den dag i dag.<br />

24

Under en reise til Rio de Janeiro i 1928 ble Le<br />

Corbusier inspirert til å bruke sensuelle former.<br />

I 1930 årene sluttet han og Costa seg til en<br />

gruppe brasilianske arkitekter som søkte etter<br />

en egen brasiliansk uttrykksform innen den<br />

modernistiske arkitekturen.<br />

Hver hybel er fanatisk trofast til Le Corbusiers dogme<br />

intensjoner, og her er luksus for en høy akademisk standard,<br />

med privat balkong hvor det er plass til bord, stoler og en<br />

helgenfigur på alterhyllen.<br />

Råbetong preget av forskaling, prefabrikerte<br />

elementer, streng geometri i blanding med<br />

organiske former, glass, sterke farger er faktorer<br />

som gjør bygget til en verdig representant for<br />

det 20. århundrets modernistiske arkitektur.<br />

Samtidig er bygget blitt en hyllest til den<br />

brasilianske kultur og landskap.<br />

Det brasilianske huset, samt det Le Corbusier<br />

tegnede Pavillion Suisse, som ligger ved<br />

siden av, har fått status som et historisk<br />

nasjonalmonument.<br />

La Maison du Brésil rommer: inngangshall, 90<br />

hybler, atelier, arbeidsrom, møtesaler, bibliotek,<br />

teater med 80 sitteplasser og foajé. En streng<br />

geometrisk boks med de private rom (hybler og<br />

atelier), står på søyler og skaper en viss orden<br />

i de organiske volumene som inneholder de<br />

offentlige rom i første etasje. Søylene gir en<br />

monumental identitet og lager en kontinuerlig<br />

fortsettelse av den grønne passasjen som<br />

slynger seg gjennom La Cité Universitaire.<br />

Kjærlighetsforholdet har ikke vært knirkefritt.<br />

Frykten for at huset var et oppholdssted for<br />

politiske venstresympatisører, førte til at Brasils<br />

daværende militærdiktatur i 1971 satte en<br />

stopper for subsidieringen.<br />

La chambre de témoine<br />

(vitnerommet) er det eneste av<br />

de 90 hyblene som ikke er blitt<br />

forandret etter renovasjonen,<br />

og som i dag brukes for å vise<br />

besøkende og interesserte<br />

hvordan hyblene orginalt så ut.<br />

Interiøret preges av et rasjonelt<br />

konsept; hvor møblene er lagd<br />

av Charlotte Perriand og Jean<br />

Prouvé, to av Le Corbusiers<br />

sammarbeidspartnere over<br />

flere år. Ved inngangen<br />

finner man den helt spesielle<br />

organisk formede dusjen.<br />

Taket og endeveggen er malt<br />

i farger som fører en nærmere<br />

Brasil.<br />

25

Teaterfoajé, med bar som serverer caipirinhas og brasiliansk øl før forestillinger. Veggenes<br />

primærfarger står i sterk kontrast til det svart polerte skifer gulvet og den grå råbetongen i<br />

taket, som begge skrår oppover mot lyset til foajeens vinduer.<br />

takvinduet med utsikt til studenthjemmets<br />

vest fasade. Blandingen av snøen som falt på<br />

vinduet og det varme tropikalske inne klimaet<br />

med høylytte brasilianske diskusjoner, ga oss<br />

en underlig opplevelse av noe ukjent, den<br />

dagen vi var på besøk.<br />

I 1995 bestemte La Cité Universitaire seg for<br />

å forsøke å gjenoppta samarbeidet med den<br />

brasilianske regjeringen. Situasjonen forbedret<br />

seg og det gode forholdet ble reetablert. Og det<br />

ble besluttet at huset skulle renoveres, betalt delvis<br />

av den brasilianske stat, delvis av den franske.<br />

To år etter ble renovasjonen igangsatt.<br />

Resultatet har bidratt til å kaste glans over Le<br />