บ. บี.พี.ไวร์ร็อท จำกัด - LEAN

บ. บี.พี.ไวร์ร็อท จำกัด - LEAN

บ. บี.พี.ไวร์ร็อท จำกัด - LEAN

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>บ</strong>ริษัท <strong>บ</strong>ี. <strong>พี</strong>. <strong>ไวร์ร็อท</strong> จํากัด<br />

สถานทีตัง:<br />

สํานักงาน: อาคารประภาวิทย์ ชัน 1, 28/1 ถนน.สุรศักดิ แขวงสีลม เขต<strong>บ</strong>างรัก กรุงเทพฯ 10500<br />

โรงงาน: 159 หมู่ที<br />

14 ถนนสุขุมวิท (สายเก่า) ตํา<strong>บ</strong>ล<strong>บ</strong>างปะกง อําเภอ<strong>บ</strong>างปะกง จังหวัดฉะเชิงเทรา 24130<br />

ประวัติความเป็นมา: <strong>บ</strong>ริษัท <strong>บ</strong>ี.<strong>พี</strong>.<strong>ไวร์ร็อท</strong> จํากัด เป็น<strong>บ</strong>ริษัทในกลุ ่มผลิตเหล็กรีดร้อน เริมก่อตัง<br />

ณ วันที<br />

15 ธันวาคม 2546 ที<br />

อําเภอ<strong>บ</strong>างปะกง จังหวัดฉะเชิงเทรา <strong>บ</strong>นเนื อทีกว่า<br />

15 ไร่ ด้วยทุนจดทะเ<strong>บ</strong>ียน 1,000 ล้าน<strong>บ</strong>าท ประกอ<strong>บ</strong>ด้วย 2 สายผลิตภัณฑ์<br />

ได้แก่ ผลิตภัณฑ์เหล็กลวด และเหล็กเส้น กําลังการผลิตรวมทังสิ น 720,000 ตันต่อปี เพื อใช้เป็นวัตถุดิ<strong>บ</strong>ในงานก่อสร้าง และ<br />

อุตสาหกรรมประเภทต่างๆ โดยยึดคุณภาพและความพึงพอใจของลูกค้าเป็นสําคัญ <strong>บ</strong>ริษัทฯได้นําเครื องจักรทีทันสมัย<br />

ประสิทธิภาพการผลิตสูง กั<strong>บ</strong>ระ<strong>บ</strong><strong>บ</strong>การจัดการที คว<strong>บ</strong>คุมตรวจสอ<strong>บ</strong>ทุกขันตอนของการทํางานมาใช้ จึงทําให้มันใจได้ว่าผลิตภัณฑ์<br />

ของ<strong>บ</strong>ริษัท <strong>บ</strong>ี.<strong>พี</strong>.<strong>ไวร์ร็อท</strong> จํากัด มีคุณภาพสูง สามารถตอ<strong>บ</strong>สนองความพึงพอใจของผู้<strong>บ</strong>ริโภคได้สูงสุด ภายใต้นโย<strong>บ</strong>ายคุณภาพ<br />

“พวกเราจะดําเนินระ<strong>บ</strong><strong>บ</strong>คุณภาพอย่างจริงจัง พร้อมปรั<strong>บ</strong>ปรุงประสิทธิภาพการดําเนินงานอย่างต่อเนือง<br />

เพือความ<br />

พอใจของลูกค้า และเพิมศักยภาพทางการแข่งขัน”<br />

อาจารย์ทีปรึกษา:<br />

อ. อภิชัย กุสุมาลย์<br />

อ. ศิริวัฒน์ สนเจริญ<br />

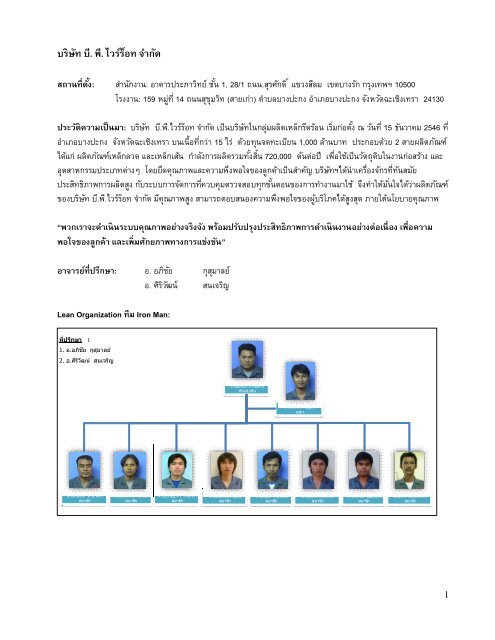

Lean Organization ทีม Iron Man:<br />

ทีปรึกษา<br />

:<br />

1. อ.อภิชัย กุสุมาลย์<br />

2. อ.ศิริวัฒน์ สนเจริญ<br />

นายทองใ<strong>บ</strong> อาษาสนา<br />

สมาชิก<br />

นายสุทธิพงษ์ สมทอง<br />

สมาชิก<br />

นายปรัชญากร เทพาคํา<br />

สมาชิก<br />

นายสมเกียรติ มูลฟู<br />

สมาชิก<br />

นายอภิชัย ภาณุเตชะ<br />

หัวหน้าทีม<br />

นายสมยศ เรืองเดช<br />

สมาชิก<br />

นายคงศักดิ์<br />

<strong>บ</strong>ุญคง<br />

เลขา<br />

นายสุรสีห์ พงษ์ทอง<br />

สมาชิก<br />

นายพิสิทธิ์<br />

<strong>บ</strong>ุญจันทร์<br />

สมาชิก<br />

ธนภัทร มงคลกิจทวี<br />

สมาชิก<br />

1

Lean Organization – ทีมคนทําลวด:<br />

ทีปรึกษา<br />

:<br />

1. อ.อภิชัย กุสุมาลย์<br />

2. อ.ศิริวัฒน์ สนเจริญ<br />

นายพงษ์เพชร โพธิ์พรหม<br />

สมาชิก<br />

Lean Assessment:<br />

นายศิริชัย ชัยศรี<br />

สมาชิก<br />

นายลําไพ เสนานันต์<br />

สมาชิก<br />

นายสุรชัย โฉมยงค์<br />

หัวหน้าทีม<br />

นายพิษิณ แย้มแสง<br />

สมาชิก<br />

นายอภิชาติ สมทอง<br />

สมาชิก<br />

น.ส.ขวัญหล้า <strong>บ</strong>ุญวิทยา<br />

เลขา<br />

นายทวีพงศ์ เทียงแท้<br />

สมาชิก<br />

นายสุภิญโย อิคะละ<br />

สมาชิก<br />

นายสมชาย ราชไชยา<br />

สมาชิก<br />

ผลิตภัณฑ์: <strong>บ</strong>ริษัท <strong>บ</strong>ี.<strong>พี</strong>.<strong>ไวร์ร็อท</strong> จํากัด แ<strong>บ</strong>่งสายการผลิตออกเป็น 2 สายผลิตภัณฑ์<br />

1. สายผลิตภัณฑ์เหล็กลวด (Wire rods)<br />

2. สายผลิตภัณฑ์เหล็กเส้น (Deform Bar & Round Bar)<br />

ผลิตภัณฑ์เหล็กลวด: อยู่ในกลุ่มรูปทรงยาวทีผลิตมาจากการรีดร้อนเหล็กแท่ง<br />

(Billet) <strong>บ</strong>ริษัทฯ สามารถผลิตเหล็กลวดคาร์<strong>บ</strong>อน<br />

ตํ า (TIS 348-2540 และ TIS 20-2543) ขนาดเส้นผ่าศูนย์กลาง ตังแต่ 5.5 มม. จนถึง 16 มม. สามารถนําไปใช้งานต่อ โดยผ่าน<br />

กระ<strong>บ</strong>วนการดึงเย็น (Cold Drawn) เพื อลดขนาด ผลิตเป็นลวดเหล็กกล้า (steel wire) เพื อนําไปใช้เป็นวัตถุดิ<strong>บ</strong>ในอุตสาหกรรม<br />

ต่อเนื องต่างๆ เช่น ผลิตตะปู (Nail) น็อต สกรู, ผลิตตะแกรงลวดเหล็กกล้าเสริมคอนกรีต (Wire mesh) ลวดตาข่าย (Sieve<br />

screen) ลวดหนาม (Barbed wire) ลวดชุ<strong>บ</strong>สังกะสี (Galvanized steel wire) ลวดเชื อม ลวดเสริมยางรถยนต์ และรัวที ทําจาก<br />

ลวดเหล็ก (Wire fence)<br />

2

กระ<strong>บ</strong>วนการผลิตเหล็กลวด:<br />

ขันตอนการดําเนินกิจกรรมตามแนวทางของ Lean: มีการทํา Wastewalk เพื อค้นหาความสูญเปล่า และนําสิงทีค้นพ<strong>บ</strong>มา<br />

จัดทําเป็นรายการสําหรั<strong>บ</strong>กิจกรรมในอนาคต เนื องจาก <strong>บ</strong>ริษัท <strong>บ</strong>ี.<strong>พี</strong>.ไวร์รอท จํากัด ยังไม่มีกลุ่มกิจกรรม<br />

(Small Group Activity)<br />

จึงได้จัดตังกลุ ่มกิจกรรม Cross functional team ขึ นมาสองกลุ่ม<br />

คือกลุ่ม<br />

“Iron man” และกลุ่ม<br />

“คนทําลวด” แต่ละกลุ่มทํางานมี<br />

10 คน ประกอ<strong>บ</strong>ด้วย ฝ่ายผลิต 4 คน, ซ่อม<strong>บ</strong>ํารุงเครื องกล 3 คน, ซ่อม<strong>บ</strong>ํารุงไฟฟ้า 2 คน, วัตถุดิ<strong>บ</strong>และคลังสินค้า 1 คน พร้อม<br />

กั<strong>บ</strong>ปูพื นฐาน กระ<strong>บ</strong>วนการแก้ไขปัญหา (Problem Solving), QC 7 Tools, Kaizen, Lean Concept, VSM & Lean Tools<br />

รวมทังการทํา Workshop โดยใช้กรอ<strong>บ</strong> QC Story เพื อเป็นแนวทางให้องค์กรได้นําไปใช้ต่อยอดในอนาคต<br />

Best Practice in Equipment Kaizen for Productivity Improvement: โดยกลุ่มกิจกรรม<br />

“คนทําลวด”<br />

Analysis Tools:<br />

VSM Current state:<br />

3

VSM Future state:<br />

จากการวิเคราะห์ Product & Quantity Analysis และ Product & Process Matrix รวมทังการทํา VSM Current state ของ<br />

ข<strong>บ</strong>วนการผลิตลวด เมื อวิเคราะห์แล้วพ<strong>บ</strong>ว่า ผลผลิตประจําวันของ โรงงานผลิตลวด ตํ ากว่ากําลังการผลิตทีออกแ<strong>บ</strong><strong>บ</strong>ไว้<br />

(Design<br />

Capacity = 400T/day สําหรั<strong>บ</strong>เหล็กลวด 5.5 mm.) เมื อสํารวจจากข้อมูลการผลิตพ<strong>บ</strong>ว่า เกิดจุดคอขวด (Bottleneck) ที<br />

FM<br />

Stand และ CS #2 และ Missed Roll เป็นปัญหาใหญ่สุด ทีส่งผลต่อความสูญเสียทางด้านเวลาการผลิต<br />

และความสูญเสีย<br />

วัตถุดิ<strong>บ</strong> เกิดความสูญเปล่าด้านพลังงาน และส่งผลต่อผลการดําเนินการของ<strong>บ</strong>ริษัท<br />

Missed Roll เกิดขึ นระหว่างทําการผลิต เกิดได้จากหลายสาเหตุ ตัวอย่างหนึงคือ วัตถุดิ<strong>บ</strong>ทีเป็นเหล็กแท่งสีเหลียมยาว 6<br />

เมตร หนัก 1,050 Kg. ทีอุณหภูมิ 1,100 C จะถูกป้อนส่งไปตามสายการผลิต เข้าแท่นรีดทีวางต่อกันเป็นอนุกรม หากมีความ<br />

ผิดพลาดเช่น ความคลาดเคลือนของการป้อนวัตถุดิ<strong>บ</strong>เข้าสู่แท่นรีด<br />

มีมากกว่าความคลาดเคลือนทีแท่นรีดจะรั<strong>บ</strong>ใด้ ทําให้เกิด<br />

การป้อนไม่ตรงเข้าเครือง เกิดการชนกั<strong>บ</strong>อุปกรณ์ใกล้เคียง และเกิด Machine Breakdown ตามมา โดยทั วไป การเกิด Missed<br />

Roll หนึงครัง จะสูญเสีย Billet 2 แท่ง คือแท่งทีมีป ัญหา และแท่งต่อไปทีตามมา เพราะเกิดการเย็นตัว ไม่สามารถรีดต่อไปได้<br />

และเวลาสูญเสียต่อการเกิด Missed Roll หนึงครัง ประมาณ 20 นาที เป็นการหยุดสายการผลิต เพือดึงเอาเหล็กร้อนทีติดขัด<br />

เสียหาย อยู่ในเครืองจักรออก<br />

การตังเป้ าหมาย : คิดจาก Miss Roll ทีเกิดขึ<br />

นในเดือนเมษายนทีกําลังการผลิต<br />

5,238 ตัน โดยตังเป้าหมายลด Miss Rollลง<br />

50 % แต่เนื องจากการผลิตไม่ต่อเนื องและไม่สมํ าเสมอ มีความแปรผันในยอดการผลิตต่อเดือนสูง จึงใช้เทีย<strong>บ</strong>การเกิด Missed<br />

Roll ต่อยอดผลิต 1,000 ตัน (1 kT, หรือ 1 kilo Ton) เป็นฐานคิด<br />

- ของ F/M Stand จาก 30.5 ท่อนในเดือนเมษายน คิดเป็น 5.8 pcs/kT ให้ลดลงเหลือ 2.9 pcs/kT ภายในเดือนมิถุนายน<br />

- และ C/S#2 จาก 29.0 ท่อนในเดือนเมษายน คิดเป็น 5.5 pcs/kT ให้ลดลงเหลือ 2.8 pcs/kT ภายในเดือนมิถุนายน<br />

4

2 0 1 0<br />

M o n t h<br />

P r o d .<br />

( T o n )<br />

T o t .<br />

M o n t h l y<br />

M i s s e d R o l l<br />

( p c s . )<br />

F / M<br />

S t a n d<br />

C S # 2<br />

T o t .<br />

M o n t h l y<br />

M i s s e d R o l l<br />

( p c s . / 1 , 0 0 0 T )<br />

F / M<br />

S t a n d<br />

C S # 2<br />

J a n N o P r o d . - - - - - -<br />

F e b N o P r o d . - - - - - -<br />

M a r N o P r o d . - - - - - -<br />

A p r<br />

M a y<br />

J u n<br />

5 , 2 3 8 . 0 9 9 . 0<br />

3 0 . 5 2 9 1 8 . 9<br />

5 . 8<br />

ทางกลุ่มกิจกรรม<br />

ได้กําหนดภาระหน้าทีของกลุ่ม<br />

ให้ทําการลดต้นทุนการผลิต โดยการลด จํานวน Missed Roll, ลด Plant<br />

Breakdown และ ลด Product NC โดยการทํางานเป็นทีม และใช้ เครื องมือ Waste Walk, Kaizen, Problem Solvings, QC<br />

Tools, Cause & Effect, Why-Why และ QC Story เป็นแนวทางดําเนินกิจกรรม เพื อแก้ไขปัญหาที ค้นพ<strong>บ</strong>จาก การวิเคราะห์<br />

VSM ลดความสูญเปล่าในข<strong>บ</strong>วนการผลิต<br />

5 . 5<br />

5

Nose Bridge<br />

Guide Roller<br />

การลงมือปฏิ<strong>บ</strong>ัติ<br />

ชุด Guide แลั อุปกรณ์มีอายุการใช้งานสะ น<br />

ชุด Roller Guide<br />

จากเดือนเมษายน พ<strong>บ</strong>ว่า Guide Roller ที<br />

ใช้วัสดุเกรด SKD 61 มีการสึกหรอมาก<br />

ทีสุด<br />

โดยเฉลียอยุ่ที<br />

20 ลูก ต่อวัน<br />

Static Insert<br />

Body Guide Leaf<br />

การลงมือปฏิ<strong>บ</strong>ัติ<br />

ตารางการตรวจสอ<strong>บ</strong>อุณหภูมิการเผาเหล็ก หัวฉีดแต่ละหัวตามระยะเวลาทีกําหนด<br />

หัวข้อ<br />

ตรวจสอ<strong>บ</strong>อุณหภูมิการเผา<br />

เหล็กโดยดูสภาพหัวฉีดแต่ละ<br />

หัวว่าปกติหรือไม่<br />

จํานวนทีทดลอง<br />

24 ครัง<br />

วันทีทดลอง<br />

1 มิ.ย 53 – 6 มิ.ย 53<br />

( ทุกๆ 4 ชม. )<br />

สถานที<br />

ผลทดลอง<br />

หัวฉีดแต่ละหัวมีเปลวไฟทีลุก<br />

เตาเผาเหล็ก ไหม้ภายในเตาอย่างสมําเสมอ<br />

เท่ากัน ทัง<br />

5 หัวฉีด<br />

สรุปผล : จากการทดลองนัน<br />

ทําให้สามารถคว<strong>บ</strong>คุมความสุกของเหล็กในช่วงหัว และหางของเหล็ก โดย<br />

การสังเกตจากเปลวไฟใน Zone Socking ซึงมีจํานวน<br />

5 หัว ซึงจะทําให้<br />

Sensor มีค่า Error น้อยลง<br />

6

2 0 1 0<br />

M o n t h<br />

P r o d .<br />

( T o n )<br />

กิจกรรมการปรั<strong>บ</strong>ปรุง Baseline Target Result Diff Cost Saving<br />

(2 months)<br />

ลดความสูญเสียทีเกิด<br />

จาก Missed Roll ใน<br />

ข<strong>บ</strong>วนการผลิตจาก<br />

ปจจุ<strong>บ</strong>ัน ลง 50%<br />

ภายในเดือน มิถุนายน<br />

T o t .<br />

M o n t h l y<br />

FM Stand, April<br />

= 5.8 pcs./kT<br />

C/S #2, April<br />

= 5.5 pcs./kT<br />

M i s s e d R o l l<br />

( p c s . )<br />

F / M<br />

S t a n d<br />

By June<br />

= 2.9 pcs./kT<br />

By June<br />

= 2.8 pcs./kT<br />

C S # 2<br />

June (Act)<br />

= 1.7 pcs./kT<br />

June (Act)<br />

= 2.7 pcs./kT<br />

T o t .<br />

M o n t h l y<br />

M i s s e d R o l l<br />

( p c s . / 1 , 0 0 0 T )<br />

F / M<br />

S t a n d<br />

C S # 2<br />

J a n N o P r o d . - - - - - -<br />

F e b N o P r o d . - - - - - -<br />

M a r N o P r o d . - - - - - -<br />

A p r 5 , 2 3 8 . 0 9 9 . 0 3 0 . 5 2 9 1 8 . 9<br />

5 . 8<br />

M a y 8 , 7 6 8 . 0 9 7 . 5 2 9 . 5 7 1 1 . 1<br />

3 . 4<br />

J u n 2 , 6 1 7 . 0 1 6 . 5<br />

4 . 5 7 6 . 3<br />

1 . 7<br />

Reduce 70.7% 606,635 Bht<br />

Reduce 50.9% 175,191 Bht<br />

Cost Savings:<br />

1) Hard Saving: May-June, 2 เดือน<br />

- มูลค่าความสูญเสียของวัตถุดิ<strong>บ</strong>ทีลดลง<br />

คิดเป็นเงิน ทังสิ น 781,826 Bht<br />

- เวลาสูญเสียลดลง 840 นาที คิดเป็นค่าพลังงานทีลดลง<br />

218,400 Bht<br />

คิดเป็ นมูลค่ารวมทังสิน 1,000,226 Bht.<br />

- เวลาสูญเสียลดลง 840 นาที สามารถผลิตสินค้าได้เพิม<br />

466.2 Tons.<br />

2) Potential Savings: คิด 12 เดือน<br />

หากมี การผลิตต่อเดือน ที<br />

5,000 T/Mo, มีMissed Roll ที<br />

FM = 1.7 pcs/kT และที<br />

CS #2 = 2.7 pcs/kT<br />

- จะประเมินเป็นมูลค่าความสูญเสียของวัตถุดิ<strong>บ</strong>ทีลดลงได้<br />

334,443 Bht ต่อเดือน หรือ ปี ละ 4,013,316 Bht.<br />

- และประเมินเป็นเวลาสูญเสียทีลดลงได้<br />

360 นาที ต่อเดือน<br />

คิดเป็นค่าพลังงานทีลดลง<br />

93,600 Bht ต่อเดือน หรือ ปี ละ 1,123,200 Bht.<br />

สามารถผลิตสินค้าได้เพิม<br />

199.8 Ton ต่อเดือน หรือ ปี ละ 2,397.6 Tons.<br />

5 . 5<br />

0 . 8<br />

2 . 7<br />

7

ผลทีได้รั<strong>บ</strong>จากการทํากิจกรรม<br />

2 เดือน (May-June):<br />

ทางตรง: ยกระดั<strong>บ</strong>ให้เกิดการไหลอย่างต่อเนื อง (Smooth Flow) ของกระ<strong>บ</strong>วนการผลิต<br />

1) สามารถลดปัญหาการเกิด Miss Roll ที<br />

FM Stand ลงได้ 70.7% เทีย<strong>บ</strong>กั<strong>บ</strong>เดือนเมษายน<br />

2) สามารถลดปัญหาการเกิด Miss Roll ที<br />

CS#2 ลงได้ 50.9% เทีย<strong>บ</strong>กั<strong>บ</strong>เดือนเมษายน<br />

ทางอ้อม:<br />

1) พนักงานมีความรู้ ความเข้าใจ ในการวิเคราะห์ และแก้ปัญหาอย่างเป็นระ<strong>บ</strong><strong>บ</strong> มีการทํางานร่วมกันเป็น Team, สร้าง<br />

ความเคารพนั<strong>บ</strong>ถือซึงกันและกัน<br />

(Respect People)<br />

2) พนักงานมีความรู้ ความเข้าใจ ในการปฏิ<strong>บ</strong>ัติงาน และมีมาตรฐานกําหนดเป็นขันตอนการปฏิ<strong>บ</strong>ัติงาน<br />

3) ลดอัตราความเสียงในการเข้าไปปฏิ<strong>บ</strong>ัติงานเพื<br />

อแก้ไขเครื องจักรในกรณืเกิด Missed Roll<br />

4) ลดความเมื อยล้าของพนักงานทีเข้าไปแกะเหล็กทีเครื<br />

องจักรในกรณืเกิด Missed Roll<br />

แผนงานในอนาคต:<br />

1) ลดปัญหา Missed Roll ที<br />

P/M Stand #16-19 ลง 50%<br />

2) ลดปัญหา Missed Roll ที<br />

F/M Stand #20-29 ลง 50%<br />

มูลเหตุจูงใจ:<br />

1) เป็นกิจกรรมกลุ่ม<br />

ทีทําอย่างต่อเนื<br />

อง เพื อสนั<strong>บ</strong>สนุนนโย<strong>บ</strong>ายคุณภาพของ<strong>บ</strong>ริษัท และลดปัญหา Missed Roll<br />

2) เป็นความท้าทายให้มุ่งมันแก้ปัญหา<br />

Missed Roll อย่างเป็นระ<strong>บ</strong><strong>บ</strong> ด้วยความรู้ทีได้อ<strong>บ</strong>รมมา<br />

เพื อลดต้นทุนการผลิต<br />

และได้ผลผลิตมากขึ น<br />

Kaizen Improvement Plan (Continuous Improvement) – Pursue Perfection:<br />

Kaizen Action List<br />

Kaizen Improvement Plan<br />

Owner Base line Target<br />

Planed<br />

1 Change Size & Mill คุณสุรชัย Set up time 120 Min/ Set up time ลดลง 25 % July20 '10<br />

2 Chack Machine คุณทวีพงศ์ up time 20 Min/ up time ลดลง 25 % July20 '10<br />

3 Operator Skill improvemant คุณสุรชัย 1 Operator / 1 Work 1 Operator / 2 Work July20 '10<br />

4 Decrease H/T. Coil Cuting & Shear คุณพงษ์เพชร Scrap 1.5 % Scrap ลดลง 0.3 % July20 '10<br />

5 Saving Energy อภิชาติ Elec.206kw/Ton,Oil.36L/Ton Elec.ลดลง 5%,Oil ลงลด 5% July20 '10<br />

= Plan<br />

2010<br />

X = Complete<br />

Complete Date Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec<br />

Comment<br />

8

ความคิดเห็นผู ้<strong>บ</strong>ริหาร:<br />

<strong>บ</strong>ริษัท <strong>บ</strong>ี.<strong>พี</strong>.<strong>ไวร์ร็อท</strong> จํากัด มีความมุ่งมันที<br />

จะพัฒนาองค์กรไปสู่ระดั<strong>บ</strong>สากล<br />

การที<strong>บ</strong>ริษัทฯได้เข้าร่วมโครงการ<br />

Lean<br />

Manufacturing ทีจัดโดยสํานักพัฒนาอุตสาหกรรมสนั<strong>บ</strong>สนุน<br />

ร่วมกั<strong>บ</strong> สมาคมส่งเสริมเทคโนโลยี(ไทย-ญีปุ่น)<br />

ก็ถือว่าเป็นโอกาส<br />

อันดีทีจะได้พัฒนาปรั<strong>บ</strong>ปรุงกระ<strong>บ</strong>วนการผลิต<br />

เพื อให้ความสูญเปล่าในกระ<strong>บ</strong>วนการลดน้อยลง รวมไปถึง <strong>บ</strong>ุคลากรได้มีการพัฒนา<br />

ศักยภาพ ได้รู้จักการทํางานเป็นทีม รู้จักวิธีการวิเคราะห์ปัญหาและเลือกแนวทางในการแก้ไขปัญหา<strong>บ</strong>นข้อมูลความเป็นจริง ซึง<br />

จะนําไปสู่การพัฒนาองค์กรอย่างต่อเนื<br />

องต่อไป<br />

ทังนี ต้องขอขอ<strong>บ</strong>คุณ สํานักพัฒนาอุตสาหกรรมสนั<strong>บ</strong>สนุน และสมาคมส่งเสริมเทคโนโลยี(ไทย-ญีปุ่น)ทีให้โอกาสเราได้เข้าร่วม<br />

โครงการ และต้องขอขอ<strong>บ</strong>คุณอาจารย์ทังสองท่าน อ.อภิชัย กุสุมาลย์ และ อ.ศิริวัฒน์ สนเจริญ ทีได้ทุ่มเทในการให้คําปรึกษา<br />

ตลอดระยะเวลาในการดําเนินโครงการ<br />

9

A3 Process Management :<br />

Title : <strong>LEAN</strong> Project Decrease Miss Roll Wire Rod Mill ( ลดเหล็กเสียในกระ<strong>บ</strong>วนการผลิตเหล็กลวด )<br />

เ<strong>บ</strong>ืองหลัง<br />

( Background )<br />

เป้ าหมาย ( Goals )<br />

เหล็กลวด ( Wire Rod ) นั นมีลักษณะการผลิตแ<strong>บ</strong><strong>บ</strong>ต่อเนื อง ดังนั นเมือเครืองจักรหรืออุปกรณ์ในการผลิตเกิดชํารุดหรือเสีย<br />

จะทําให้เกิดเหล็กเสีย ( Miss Roll ) ลดการเกิดเหล็กเสีย ( Miss Roll ) ในกระ<strong>บ</strong>วนการผลิตใน<strong>บ</strong>ริเวณ F/M Stand และ Crop Shear # 2 ให้ลดลง 50 % โดยเปรีย<strong>บ</strong>เทีย<strong>บ</strong>กั<strong>บ</strong>เดือนเมษายน 2553 ก ่อนการปรั<strong>บ</strong>ปรุง แก้ไข<br />

ทําให้ต้องหยุดการผลิต เพือการแก้ไขเครื<br />

องจักรและอุปกรณ์ต่างๆ ส่งผลให้เกิดการ สูญเสียเวลาในการผลิตและวัตถุดิ<strong>บ</strong> ดังนั นถ้าทําการลดการเกิด Miss Roll<br />

ได้ก็จะทําให้มีปริมาณผลผลิตเพิ มขึ น และต้นทุนในการผลิตลดลงได้<br />

่<br />

่<br />

สถานะการณ์ปัจจุ<strong>บ</strong>ัน ( Current Situation )<br />

จากข้อมูลการผลิตทีทําให้เกิดเหล็กเสีย<br />

( Miss Roll )ในเดือนเมษายนพ<strong>บ</strong>ว ่าจํานวนการเกิดเหล็กเสีย( Miss Roll )มีจํานวน 99 ท่อน ซึ งกราฟ Detail<br />

Apirl May June July<br />

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4<br />

Tool<br />

Review<br />

Production Miss Roll April 2010 จะแสดงจุดต่างๆในกระ<strong>บ</strong>วนการผลิตทีทําให้เกิดเหล็กเสีย<br />

( Miss Roll ) โดยพ<strong>บ</strong>วาจุดทีเกิด Miss Roll<br />

คือ<strong>บ</strong>ริเวณ F/M Stand = 30.5 Pcs. / 0.58 %,Crop Shear 2 = 29 Pcs. / 0.55 % และ Other = 38 Pcs. / 0.76% หมายเหตุ : ว ัตถุดิ<strong>บ</strong> 1 Pcs. = 1 ตัน<br />

1.1 คัดเลือกเลือกและวิเคราะห์ข้อมูลการเกิดเหล็กเสีย ( Miss Roll ) ในกระ<strong>บ</strong>วนการผลิต<br />

1.2 การตั งเป้ าหมายและดําเนินมาตรการแก้ไข ปรั<strong>บ</strong>ปรุง การลดเหล็กเสีย ( Miss Roll )<br />

Lean Team<br />

Lean Team<br />

Plan<br />

2.1 การเปลียนว<br />

ัสดุให้เหมาะสมกั<strong>บ</strong> Roller Guide พร้อมออกแ<strong>บ</strong><strong>บ</strong>ใหม Kaizen Modify สุรชัย<br />

F/M Stand<br />

60<br />

31<br />

30.5 29<br />

77<br />

2.2 ติดตั งมาตรฐานเกี ยวกั<strong>บ</strong>การปรั<strong>บ</strong>ระยะ Gap ลูกรีดไว ้หน้างาน<br />

2.3 ทําการอ<strong>บ</strong>รมพนักงานทีปฎิ<strong>บ</strong>ัติงานในการประกอ<strong>บ</strong>และติดตั<br />

ง Roller Guide<br />

2.4 จัดเก็<strong>บ</strong>พื นที<strong>บ</strong>ริเวณประกอ<strong>บ</strong><br />

Roller Guide ให้ง่ายต่อการประกอ<strong>บ</strong><br />

2.5 ทดสอ<strong>บ</strong>อายุการใช้งานของใ<strong>บ</strong>มีดของ C/S # 2พร้อมกําหนดเป็นมาตรฐาน<br />

2.6 ทําการอ<strong>บ</strong>รมพนักงานทีปฎิ<strong>บ</strong>ัติงานในการประกอ<strong>บ</strong>และติดตั<br />

ง ใ<strong>บ</strong>มีดของ C/S # 2<br />

Visual control<br />

5 S<br />

Standardized Work<br />

พงษ์เพชร<br />

พงษ์เพชร<br />

สุรชัย<br />

ทวีพงศ์<br />

ทวีพงศ์<br />

DO<br />

C/S #<br />

17<br />

4 3 3 3 3 3 1.5 1 1<br />

3.1 ติดตามผลการดําเนินการแก้ไข<br />

4.1 จัดทํามาตรฐานที นํามาปรั<strong>บ</strong>ปรุง และ Revise เอกสารในระ<strong>บ</strong><strong>บ</strong> ISO : 9000<br />

Lean Team<br />

Lean Team<br />

Check<br />

Action<br />

81<br />

84 87 90 93 96 98 99 100<br />

100<br />

80<br />

60<br />

40<br />

Miss Roll<br />

Accumulate<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

F/M C/S#2 P/M C/S#1 R/M#3 S/L#1 D/S P/R#3 L/H Ext. R/M#4 P/R#1<br />

20<br />

0<br />

VSM Current State<br />

การวิเคราห์ข้อมูล<br />

Production Miss Roll April 2010<br />

VSM Future State<br />

การติดตามผล ( Follow - up )<br />

Month<br />

Miss Roll ( Pcs )<br />

F/M C/S#2 F/M<br />

Cost ( Bath )<br />

C/S#2 Total<br />

Goals<br />

( % )<br />

Apirl 58 55 562,252 473,770 1,036,022<br />

May<br />

Diff<br />

June<br />

Diff<br />

Month<br />

May<br />

Jan<br />

Grand Total<br />

33.5 7.8 324,749 90,486 415,235 > 50<br />

24.5 47.2 237,503 383,284 620,787 -<br />

17 25.4 164,798 218,796 383,549 > 50<br />

41 29.6 397,454 254,974 652,428 -<br />

Cost Saving Miss Roll ( Bath ) Cost Saving BreakDown ( Bath )<br />

620,787<br />

214,153<br />

652,428<br />

210,867<br />

1,273,215<br />

425,020<br />

Autual ( % ) BreakDown ( Min )<br />

F/M C/S#2 F/M C/S#2<br />

Based Line<br />

580 550<br />

42<br />

58<br />

14<br />

86<br />

335<br />

245<br />

78<br />

472<br />

29 46 170 254<br />

71 54 410 296<br />

Total ( Baht )<br />

834,940<br />

863,295<br />

1,698,235<br />

F/M<br />

173,234<br />

100,058<br />

73,176<br />

50,776<br />

122,458<br />

Cost (Bath)<br />

C/S#2 Total<br />

164,274 337,508<br />

23,297<br />

140,977<br />

75,865<br />

88,409<br />

123,355<br />

214,153<br />

126,641<br />

210,867<br />

10