Problem och lösningar vid processoptimering av ... - BOFFE.COM

Problem och lösningar vid processoptimering av ... - BOFFE.COM

Problem och lösningar vid processoptimering av ... - BOFFE.COM

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Anläggning C uppvisar mycket låg eleffekt för omrörning.<br />

Denna anläggning har gasomrörning, vilket<br />

generellt ger högre elförbrukning än propelleromrörare.<br />

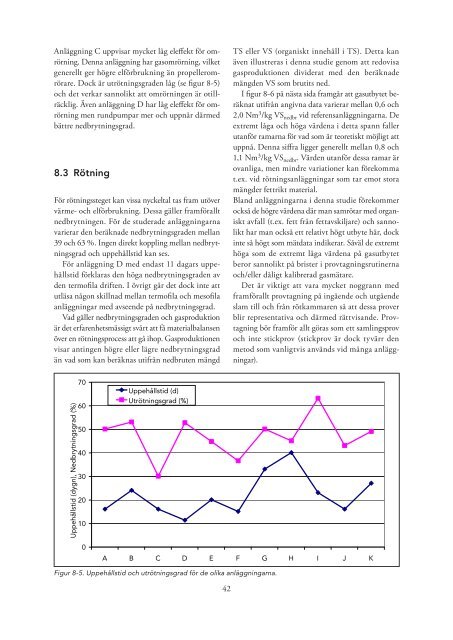

Dock är utrötningsgraden låg (se figur 8-5)<br />

<strong>och</strong> det verkar sannolikt att omrörningen är otillräcklig.<br />

Även anläggning D har låg eleffekt för omrörning<br />

men rundpumpar mer <strong>och</strong> uppnår därmed<br />

bättre nedbrytningsgrad.<br />

8.3 Rötning<br />

För rötningssteget kan vissa nyckeltal tas fram utöver<br />

värme- <strong>och</strong> elförbrukning. Dessa gäller framförallt<br />

nedbrytningen. För de studerade anläggningarna<br />

varierar den beräknade nedbrytningsgraden mellan<br />

39 <strong>och</strong> 63 %. Ingen direkt koppling mellan nedbrytningsgrad<br />

<strong>och</strong> uppehållstid kan ses.<br />

För anläggning D med endast 11 dagars uppehållstid<br />

förklaras den höga nedbrytningsgraden <strong>av</strong><br />

den termofila driften. I övrigt går det dock inte att<br />

utläsa någon skillnad mellan termofila <strong>och</strong> mesofila<br />

anläggningar med <strong>av</strong>seende på nedbrytningsgrad.<br />

Vad gäller nedbrytningsgraden <strong>och</strong> gasproduktion<br />

är det erfarenhetsmässigt svårt att få materialbalansen<br />

över en rötningsprocess att gå ihop. Gasproduktionen<br />

visar antingen högre eller lägre nedbrytningsgrad<br />

än vad som kan beräknas utifrån nedbruten mängd<br />

TS eller VS (organiskt innehåll i TS). Detta kan<br />

även illustreras i denna studie genom att redovisa<br />

gasproduktionen di<strong>vid</strong>erat med den beräknade<br />

mängden VS som brutits ned.<br />

I figur 8-6 på nästa sida framgår att gasutbytet beräknat<br />

utifrån angivna data varierar mellan 0,6 <strong>och</strong><br />

2,0 Nm 3 /kg VS nedbr <strong>vid</strong> referensanläggningarna. De<br />

extremt låga <strong>och</strong> höga värdena i detta spann faller<br />

utanför ramarna för vad som är teoretiskt möjligt att<br />

uppnå. Denna siffra ligger generellt mellan 0,8 <strong>och</strong><br />

1,1 Nm 3 /kg VS nedbr . Värden utanför dessa ramar är<br />

ovanliga, men mindre variationer kan förekomma<br />

t.ex. <strong>vid</strong> rötningsanläggningar som tar emot stora<br />

mängder fettrikt material.<br />

Bland anläggningarna i denna studie förekommer<br />

också de högre värdena där man samrötar med organiskt<br />

<strong>av</strong>fall (t.ex. fett från fett<strong>av</strong>skiljare) <strong>och</strong> sannolikt<br />

har man också ett relativt högt utbyte här, dock<br />

inte så högt som mätdata indikerar. Såväl de extremt<br />

höga som de extremt låga värdena på gasutbytet<br />

beror sannolikt på brister i provtagningsrutinerna<br />

<strong>och</strong>/eller dåligt kalibrerad gasmätare.<br />

Det är viktigt att vara mycket noggrann med<br />

framförallt provtagning på ingående <strong>och</strong> utgående<br />

slam till <strong>och</strong> från rötkammaren så att dessa prover<br />

blir representativa <strong>och</strong> därmed rättvisande. Provtagning<br />

bör framför allt göras som ett samlingsprov<br />

<strong>och</strong> inte stickprov (stickprov är dock tyvärr den<br />

metod som vanligtvis används <strong>vid</strong> många anläggningar).<br />

Uppehållstid (dygn), Nedbrytningsgrad (%) .<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Uppehållstid (d)<br />

Utrötningsgrad (%)<br />

A B C D E F G H I J K<br />

Figur 8-5. Uppehållstid <strong>och</strong> utrötningsgrad för de olika anläggningarna.<br />

42