Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

平<br />

成<br />

21 年度<br />

火力<br />

関<br />

係設 備効率<br />

化技 術調査報告書 (1/2) 平成<br />

22 年3<br />

月 財団法人 発電設備技術<br />

検査<br />

協<br />

会<br />

平成 21 年度<br />

<strong>火力関係設備効率化技術調査</strong><br />

報告書(1/2)<br />

平成 22 年3月<br />

財団法人 発電設備技術検査協会

本資料は、財団法人発電設備技術検査協会が国の委託を受けて実施した「火力関係設<br />

備効率化技術調査」の報告書です。<br />

従って、この資料の複製、転載、引用等には、<strong>経済産業省</strong>原子力安全・保安院 電力安<br />

全課の承認が必要です。

報告書(1/2)<br />

目 次<br />

Ⅰ.はじめに ·············································································································· 1<br />

1. 背景及び目的 ·································································································· 1<br />

2. 調査内容 ·········································································································· 2<br />

3. 平成 21 年度の実施工程 ················································································ 5<br />

4. 平成 21 年度の実施体制 ················································································ 5<br />

Ⅱ.平成 21 年度までの調査結果 ············································································· 15<br />

1. 高温・高圧条件下における新技術、新材料等に関する調査 ···················· 17<br />

1.1 材料特性データ調査 ················································································· 22<br />

1.1.1 発電用火力設備におけるクリープ強度に関する調査 ····················· 24<br />

1.1.2 発電用火力設備における疲労強度等に関する調査 ························· 48<br />

1.1.3 新規材料の適用における考慮すべき項目の調査 ····························· 65<br />

1.2 溶接に係る技術及び検査・補修等に関する調査 ·································· 75<br />

1.2.1 火力関係設備に関する調査 ································································ 75<br />

1.2.2 溶接及び検査・補修等に関する調査 ················································· 124<br />

1.2.3 溶接部、配管等の強度低下に関する調査 ········································· 153<br />

2. 規格基準に関する調査 ·················································································· 178<br />

2.1 技術基準に関する調査 ············································································· 178<br />

2.1.1 損傷モードの調査 ················································································ 178<br />

2.1.2 損傷モードに基づく性能要求の調査 ················································· 227<br />

2.2 設計・建設の技術基準の解釈に関する調査 ·········································· 244<br />

2.2.1 技術基準に対応した技術要素及び技術的要件の調査 ····················· 224<br />

2.2.2 仕様規定の調査 ···················································································· 258<br />

2.2.2.1 仕様規定(材料)構成の調査 ······················································· 292<br />

2.2.2.2 候補材の調査 ··················································································· 311<br />

2.2.2.3 材料に関する規定の調査 ······························································· 344<br />

2.2.2.4 仕様規定(構造)構成の調査 ······················································· 350<br />

2.2.2.5 設計マージンの調査 ······································································· 369<br />

2.2.2.6 高温機器設計方法の調査 ······························································· 375<br />

2.2.2.7 仕様規定(溶接)構成の調査 ······················································· 445<br />

2.2.2.8 製作技術の調査 ··············································································· 480<br />

2.2.2.9 溶接の施工方法に関する規定の調査 ············································ 538<br />

2.2.2.10 製作に関する設計係数の調査 ······················································· 610<br />

2.2.2.11 試験検査方法に関する規定の調査 ················································ 614<br />

2.2.2.12 耐圧試験等に関する調査 ······························································· 650<br />

2.2.2.12.1 耐圧試験圧力の調査 ·································································· 650<br />

- i -<br />

- i -

2.2.2.12.2 最終試験(水圧試験)方法の調査 ··········································· 658<br />

2.3 供用期間中の対処に関する調査 ······························································ 661<br />

3. 国際規格等調査 ······························································································ 698<br />

Ⅲ.おわりに ·············································································································· 699<br />

報告書(2/2)<br />

添付資料<br />

添付資料 1 ASME Pressure Vessels & Piping Conference 出席報告 ·················· 添 1-1<br />

添付資料 2 ASME Boiler & Pressure Vessel Standards Committee 出席報告 ···· 添 2-1<br />

添付資料 3 ASME B31 Code for Pressure Piping Standards Committee 出席報告 添 3-1<br />

添付資料 4 EPRI Welding and Fabrication Technology for New Power Plants ··· 添 4-1<br />

出席報告<br />

添付資料 5 EPRI International Conference on Weldments 出席報告 ·················· 添 5-1<br />

添付資料 6 ASME/API Joint Committee on Fitness for Service 出席報告 ········· 添 6-1<br />

添付資料 7 Presentation of RCC-MR Code 2007 for High Temperature ············· 添 7-1<br />

Reactor and ITER Projects : Improvement of The Creep<br />

Fatigue Rules 和訳<br />

添付資料 8 Recent Developments in High Temperature Code 和訳 ················· 添 8-1<br />

参考資料<br />

参考資料 1 平成21 年度の文献抄訳票 ····························································· 参 1-1<br />

参考資料 2 平成21 年度までの<strong>火力関係設備効率化技術調査</strong>結果の概要 ·· 参 2-1<br />

参考資料 3 全体の調査計画 改訂 6 ································································ 参 3-1<br />

附録資料<br />

附録資料 1 クリープ強度データ ······································································· 附 1-1<br />

附録資料 2 疲労強度データ及び材料物性値 ··················································· 附 2-1<br />

- ii -<br />

- ii -

Ⅰ.はじめに<br />

1. 背景及び目的<br />

1973 年の石油危機以降、我が国では石油や天然ガスに比べて、石炭の供給性及び<br />

経済性が比較的安定であることから、石炭火力の積極的な導入が図られて来た。そ<br />

の結果、脱石油の主力となる石炭や天然ガスを燃料とする火力発電設備は総発電設<br />

備容量の約 40%(総発電電力量の約 50%)を占めるに至っており、重要な電源に位<br />

置づけられている。しかしながら、石炭火力は石油火力や天然ガス火力に比べて CO2、<br />

SOX、NOX の排出量が大きいことから、環境に対する負荷が大きい。したがって、<br />

必要となる環境対策設備の所内動力増大を招くなど、他の燃料に比してエネルギー<br />

効率が低かった。他方、1997 年 12 月に開催された気候変動枠組条約第 3 回締結国<br />

会議(COP3)において、CO2 排出抑制に向けた動きは活発化し、火力発電所の建設<br />

に対して一層の高効率発電技術への要求が高まっている。こうした中、我が国の<br />

2030 年までの長期エネルギー技術戦略として技術戦略マップ 2007 が制定され、総<br />

合エネルギー効率の向上及び化石燃料の安定供給の確保と有効かつクリーンな利用<br />

において、先端火力発電システムの開発と成果の導入の促進が不可欠とされた。こ<br />

れらの動きに対応して、設備の効率化に伴う新技術や新材料の開発が行われ、従来<br />

の設備より高温・高圧条件下で運転される設備の基本計画、概念設計が行われて、<br />

設備の導入が行われる見通しである。<br />

このような状況の下、高温・高圧下で運転される設備の保安確保のためには、現<br />

行の技術基準とは異なる視点で技術基準を整備するなど適切な処置を講じる必要が<br />

ある。他方、ボイラー及び圧力容器に関する国際性能規定規格が 2007 年 8 月に制定<br />

され、この性能規定規格では、設備機器に予測される損傷モードを同定の上、損傷<br />

防止の性能規定に基づいて仕様規格が規定されるべきとしている。欧州では、2002<br />

年に施行された欧州圧力設備指令に性能要求が規定され、欧州の仕様規格はこの性<br />

能要求に整合するものとされた。これらの動きを勘案して、現行の技術基準とは異<br />

なる視点として、損傷防止の性能要求で技術基準を整備し、性能要求を満たす技術<br />

要素及び技術的要件に基づく仕様規定(現行とは異なる基準解釈)を整備すること<br />

が規制当局及び設置者等から要望されている。<br />

本調査においては、設備の効率化のために高温・高圧下で使用される新材料の特<br />

性や新技術に関する調査を、当該設備の基本計画、概念設計等を踏まえて行い、保<br />

安確保の観点から性能要求及び仕様要求を検討することを目的とする。<br />

- 1 -<br />

- 1 -

2. 調査内容<br />

平成 21 年度の調査の内容は、前年度までの成果を基に高温・高圧条件の発電用火<br />

力設備に関する基準及び基準解釈について調査すべき事項中の次の項目とする。<br />

2.1 高温・高圧条件下における新技術、新材料等に関する調査<br />

2.1.1 材料特性データ調査<br />

(1) 発電用火力設備におけるクリープ強度に関する調査<br />

高温・高圧用に使用される材料及び溶接部の高温・高圧条件下におけるクリー<br />

プ強度等に関するデータを収集して材料強度の特性を分析する。<br />

(2) 発電用火力設備における疲労強度等に関する調査<br />

高温・高圧用に使用される材料及び溶接部の高温・高圧条件下における疲労強<br />

度、靭性、縦弾性係数及び線膨張率等の材料特性に関するデータを収集して材料<br />

強度の特性を分析する。<br />

2.1.2 溶接に係る技術及び検査・補修等に関する調査<br />

高温・高圧用に使用される材料の溶接技術、検査・補修等に関する調査を行う。<br />

また、高温・高圧条件下における溶接部や配管の強度低下に対応する技術等、そ<br />

の他、必要な事項に関して調査を行う。<br />

(1) 火力関係設備に関する調査<br />

各国のエネルギー利用動向や高効率発電の最近の動向等のうち高温・高圧条件<br />

下の発電用火力設備に対して参考となる事項について調査する。<br />

(2) 溶接及び検査・補修等に関する調査<br />

① 高温・高圧用の材料に適用する溶接方法、溶接設計、溶接材料等を調査する。<br />

② 溶接部に対する機械試験、非破壊試験等の試験検査方法及び判定基準につい<br />

て調査する。<br />

③ 溶接補修方法について、材料に応じた補修方法を調査する。<br />

(3) 溶接部、配管等の強度低下に関する調査<br />

溶接部、配管等の経年劣化による強度低下について、各材料の特性、機器の形<br />

状等に応じた強度等の評価方法を調査し、各経年劣化事象に対する評価手法の妥<br />

当性を確認する。<br />

また、経年劣化による強度低下に係る対策技術に関する調査を行う。<br />

2.2 規格基準に関する調査<br />

新技術、新材料等の調査結果に基づき、高温・高圧条件下の発電用火力設備に<br />

対して新たに整備すべき材料、構造、溶接、試験検査及び耐圧試験に係る保安上<br />

必要な事項を検討した上で、技術基準及び同基準の解釈への反映事項を検討する。<br />

- 2 -<br />

- 2 -

2.2.1 技術基準に関する調査<br />

(1) 損傷モードの調査<br />

高温・高圧条件の発電用火力設備に予測される運転状態、荷重条件及び環境条<br />

件において機器に予測される損傷モードを推定する。<br />

(2) 損傷モードに基づく性能要求の調査<br />

予測される損傷モードによる機器の損傷を防止し、機器の安全が確保されるた<br />

めの性能要求について調査するとともに、具体的な要求事項を調査する。<br />

必要な場合は、設計・建設時と供用期間中の性能要求を区分して調査する。<br />

2.2.2 設計・建設の技術基準の解釈に関する調査<br />

(1) 技術基準に対応した技術要素及び技術的要件の調査<br />

技術基準を満たすために必要な事項を検討し、材料、構造、溶接、試験検査及<br />

び耐圧試験に係る技術基準の解釈に明示する技術要素及び技術的要件を調査する。<br />

(2) 仕様規定の調査<br />

① 仕様規定(材料)構成の調査<br />

技術基準に対応した技術要素及び技術的要件の調査結果に基づき、仕様規定(材<br />

料)の構成を調査するとともに、具体的な要求事項を検討する。これらの材料に<br />

関する仕様規定に附属する材料定数等の種類についても考慮して調査する。<br />

② 候補材の調査<br />

高温・高圧条件の発電用火力設備に適用可能な候補材を調査し、その材料仕様<br />

を検討する。各種の候補材の材料グループについて、材料定数、材料区分及び材<br />

料グループ等について多面的に調査する。<br />

③ 材料に関する規定の調査<br />

材料として規定すべき事項について候補材の材料特性データ調査結果等に基づ<br />

き、材料又は材料グループ毎の具体的な仕様規定について検討する。<br />

④ 仕様規定(構造)構成の調査<br />

技術基準に対応した技術要素及び技術的要件の調査結果に基づき、仕様規定(構<br />

造)の構成を調査するとともに、具体的な要求事項を調査する。これらの構造に<br />

関する仕様規定に附属する詳細強度計算規定等の種類について損傷モードを考慮<br />

して調査する。<br />

⑤ 設計マージンの調査<br />

仕様規定(構造)の強度計算規定の基本となる設計マージンを調査する。なお、<br />

運転条件等に応じた設計マージンの導入の可否についても調査する。<br />

- 3 -<br />

- 3 -

⑥ 高温機器設計方法の調査<br />

関連する圧力機器の設計方法、高温機器設計方法等を調査し、機器に応じた具<br />

体的な仕様規定(構造)について検討する。<br />

⑦ 仕様規定(溶接)構成の調査<br />

技術基準に対応した技術要素及び技術的要件の調査結果に基づき、仕様規定(溶<br />

接)の構成を調査する。これらの溶接に関する仕様規定に附属する特殊工程管理<br />

事項について調査する。<br />

⑧ 製作技術の調査<br />

高温・高圧条件の発電用火力設備に関する製作技術の中の候補材に適用予定の<br />

溶接技術について調査する。また、溶接部の特性を考慮して機器に応じた溶接設<br />

計を調査する。<br />

⑨ 溶接の施工方法に関する規定の調査<br />

候補材に適用予定の溶接方法毎に、その溶接部の特性に影響を及ぼす因子を検<br />

討して、溶接の施工方法に関する確認項目等について調査する。因子毎の特性に<br />

及ぼす影響度に応じた確認項目の変更区分についても調査する。<br />

⑩ 製作に関する設計係数の調査<br />

関連する圧力機器の製作方法、高温機器の製作方法等を調査し、機器に応じた<br />

具体的な仕様規定(構造)に考慮する設計係数を調査する。また、調査した設計<br />

係数の仕様規定への反映について具体的に調査する。<br />

⑪ 試験検査方法に関する規定の調査<br />

高温・高圧条件の発電用火力設備に適用可能な候補材の溶接部に適用する試験<br />

検査方法の種類、試験検査の具体的方法、合格基準、代替試験方法等について調<br />

査する。<br />

⑫ 耐圧試験等に関する調査<br />

a. 耐圧試験圧力の調査<br />

設計マージンに対応した試験圧力の設定、試験圧力の温度補正、複合容器の圧<br />

力設定、過圧防止規定等について調査する。<br />

b. 最終試験(水圧試験)方法の調査<br />

関連する圧力機器の設計方法、高温機器設計方法等を調査し、機器に応じた具<br />

体的な最終試験(水圧試験)方法について調査する。<br />

2.2.3 供用期間中の対処に関する調査<br />

供用期間中において設計・建設時に十分把握しきれない事象に対して柔軟性を<br />

もったものとしたい。供用期間中に対する様々な技術等が公表されていることか<br />

- 4 -<br />

- 4 -

ら、これらの概要調査等を行い、供用期間中に対する対処について必要な概念整<br />

理を行う。<br />

2.3 国際規格等調査<br />

「2.1 高温・高圧条件下における新技術、新材料等に関する調査」及び「2.2 規<br />

格基準に関する調査」に反映するため、国際規格等について調査する。次に調査<br />

する主要な国際規格を示す。<br />

① ASME B&PV Code SecⅠ, Sec.Ⅱ, Sec.Ⅲ, Sec.Ⅷ, PCC<br />

② ASME B31.1<br />

③ API 571, 579<br />

④ EN 12952, 13445<br />

加えて、関連する規格等の作成・改訂に係る情報を入手・検討するため、次の<br />

委員会等に出席する。必要に応じてその他の委員会等にも出席する。<br />

① ASME Pressure Vessels & Piping Conference<br />

② ASME Boiler & Pressure Vessel Standards Committee<br />

③ ASME B31 Code for Pressure Piping Standards Committee<br />

④ EPRI Welding and Fabrication Technology for New Power Plants<br />

⑤ EPRI International Conference on Weldments<br />

⑥ ASME/API Joint Committee on Fitness for Service<br />

3. 平成 21 年度の実施工程<br />

平成21 年度の実施工程を表Ⅰ.3-1 に示す。<br />

4. 平成 21 年度の実施体制<br />

平成21 年の実施体制を図Ⅰ.4-1 に示す。<br />

学識経験者等により組織された委員会において、調査計画、調査方法及び調査結<br />

果等に関する検討を行い、その検討を踏まえて発電設備技術検査協会が実施する。<br />

委員会の下に下記の 2 つの分科会を設け、特に専門的な内容については、各分科<br />

会に委ねる。<br />

材料特性検討分科会の下に収集データを分析する下記の 2 つの作業会を設ける。<br />

(1) 材料特性検討分科会<br />

① 許容応力等検討作業会<br />

② 材料特性等検討作業会<br />

(2) 規格基準調査分科会<br />

平成21 年度の委員会、分科会及び作業会の委員等の名簿を表Ⅰ.4-1 に示す。<br />

- 5 -<br />

- 5 -

表Ⅰ.3-1 平成21 年度火力発電設備効率化技術調査 実施工程<br />

平成 21 年度<br />

項 目<br />

上 期 下 期<br />

2.1 高温・高圧条件下における新技術、新<br />

材料等に関する調査<br />

2.1.1 材料特性データ調査<br />

2.1.2 溶接に係る技術及び検査・補修等<br />

に関する技術<br />

2.2 規格基準に関する調査<br />

2.2.1 技術基準に関する調査<br />

2.2.2 設計・建設の技術基準の解釈に関<br />

する調査<br />

2.2.3 供用期間中の対処に関する調査<br />

2.3 国際規格等調査<br />

報 告 書<br />

- 6 -<br />

- 6 -

原子力安全・保安院<br />

委託<br />

報告<br />

発電設備技術検査協会<br />

<strong>火力関係設備効率化技術調査</strong>委員会<br />

材料特性検討分科会<br />

規格基準調査分科会<br />

図Ⅰ.4-1 平成21 年度火力発電設備効率化技術調査 実施体制<br />

- 7 -<br />

- 7 -<br />

許容応力等検討作業会<br />

材料特性等検討作業会

表Ⅰ.4-1 委員等の名簿(1/6)<br />

<strong>火力関係設備効率化技術調査</strong>委員会(順不同、敬称略)<br />

平成 22 年 3 月現在<br />

委員長<br />

酒井 信介 東京大学大学院 工学系研究科 機械工学専攻 教授<br />

委員<br />

増山不二光 九州工業大学大学院 工学研究科 機能システム創成工学専攻 教授<br />

坂根 政男 立命館大学 理工学部 機械工学科 教授<br />

吉葉 正行 首都大学東京大学院 理工学研究科 機械工学専攻 教授<br />

高木 敏行 東北大学 流体科学研究所 知的流動評価研究分野 教授<br />

吉川 暢宏 東京大学 生産技術研究所 基礎系部門 教授<br />

森下 正樹 独立行政法人日本原子力研究開発機構<br />

次世代原子力システム研究開発部門 FBR 信頼性技術ユニット長<br />

緒方 隆志 財団法人電力中央研究所 材料科学研究所 副所長<br />

塩原 元哲 東京電力株式会社 火力部 火力エンジニアリングセンター<br />

設計グループマネージャー<br />

三輪田達典 中部電力株式会社 発電本部 火力部 開発グループ長<br />

高西 一光 関西電力株式会社 火力事業本部 火力エンジニアリングセンター<br />

所長<br />

外岡 正夫 電源開発株式会社 火力エンジニアリング部 部長代理<br />

青木 裕 株式会社 IHI 電力事業部 技師長<br />

島川 貴司 カワサキプラントシステムズ株式会社 理事 技術総括部長<br />

山田 政之 株式会社東芝 電力システム社 電力・社会システム技術開発センター<br />

金属材料開発部 主幹<br />

篠塚 昇 バブコック日立株式会社 エネルギー事業部 火力計画部 部長<br />

下村 純志 株式会社日立製作所 電力グループ 火力・水力事業部 火力技術本部<br />

火力技術部 主任技師<br />

藤田 正昭 三菱重工業株式会社 長崎造船所 サービス部 主席技師<br />

西村 利也 三菱重工業株式会社 原動機事業本部 蒸気タービン技術部<br />

タービン艤装・制御グループ(高砂製作所駐在) 主席技師<br />

伊勢田敦朗 住友金属工業株式会社 鋼管カンパニー 特殊管事業所<br />

特殊管カスタマー 専任部長<br />

磯村 俊雄 高圧ガス保安協会 機器検査事業部 審議役兼 技術審査室長<br />

浜田 晴一 社団法人日本機械学会 発電用設備規格委員会 火力専門委員会<br />

須藤 浩人 社団法人日本ボイラ協会 技術普及部 技術課長<br />

オブザーバ<br />

福田 雅文 独立行政法人物質・材料研究機構 超耐熱材料センター 特別研究員<br />

- 8 -<br />

- 8 -

表Ⅰ.4-1 委員等の名簿(2/6)<br />

材料特性検討分科会(順不同、敬称略)<br />

主査<br />

坂根 政男 立命館大学 理工学部 機械工学科 理工学部長 教授<br />

- 9 -<br />

平成 22 年 3 月現在<br />

副主査<br />

増山不二光 九州工業大学大学院 工学研究科 機能システム創成工学専攻 教授<br />

委員<br />

南 二三吉 大阪大学大学院 工学研究科 マテリアル生産科学専攻 教授<br />

木村 一弘 独立行政法人物質・材料研究機構 共用基盤部門<br />

データシートステーション長<br />

山本 真人 財団法人電力中央研究所 材料科学研究所<br />

火力材料領域 主任研究員<br />

木村 篤史 東京電力株式会社 火力部 火力エンジニアリングセンター<br />

設計グループ<br />

矢ヶ崎 毅 中部電力株式会社 発電本部 火力部 運営グループ 課長<br />

古賀 憲一 電源開発株式会社 技術開発センター 研究企画グループ 課長<br />

石毛 健吾 株式会社 IHI 技術開発本部 基盤技術研究所 材料研究部 部長<br />

今井 潔 株式会社東芝 電力システム社 電力・社会システム技術開発センター<br />

金属材料開発部 高温材料・強度評価技術担当 主査<br />

佐藤 恭 バブコック日立株式会社 呉研究所 エネルギー研究部 主管研究員<br />

今野 晋也 株式会社日立製作所 日立研究所 エネルギー材料研究部 主任研究員<br />

藤田 正昭 三菱重工業株式会社 長崎造船所 サービス部 主席技師<br />

藤川 立誠 三菱重工業株式会社 原動機事業本部 蒸気タービン技術部<br />

タービン開発グループ(高砂製作所駐在) 主任<br />

南 雄介 エヌケーケーシームレス鋼管株式会社 R&D 主幹<br />

渡邉 博久 株式会社神戸製鋼所 溶接カンパニー 技術開発部 主任研究員<br />

伊勢田敦朗 住友金属工業株式会社 鋼管カンパニー 特殊管事業所<br />

特殊管カスタマー 専任部長<br />

柚賀 正雄 JFE スチール株式会社 スチール研究所 厚板・形鋼研究部 主任研究員<br />

田中 泰彦 株式会社日本製鋼所 研究開発本部 開発企画部<br />

- 9 -

表Ⅰ.4-1 委員等の名簿(3/6)<br />

規格基準調査分科会(順不同、敬称略)<br />

主査<br />

吉川 暢宏 東京大学 生産技術研究所 基礎系部門 教授<br />

副主査<br />

高橋由紀夫 財団法人電力中央研究所 材料科学研究所<br />

火力材料領域 上席研究員<br />

- 10 -<br />

平成 22 年 3 月現在<br />

委員<br />

塩原 元哲 東京電力株式会社 火力部 火力エンジニアリングセンター<br />

設計グループ マネージャー<br />

堂ヶ原 満 関西電力株式会社 火力事業本部 火力エンジニアリングセンター<br />

副所長<br />

中川 博勝 株式会社 IHI 電力事業部 電力保守技術部 技術グループ 課長<br />

佐藤 恭 バブコック日立株式会社 呉研究所 エネルギー研究部 主管研究員<br />

下村 純志 株式会社日立製作所 電力グループ 火力・水力事業部 火力技術本部<br />

火力技術部 主任技師<br />

藤田 正昭 三菱重工業株式会社 長崎造船所 サービス部 主席技師<br />

- 10 -

表Ⅰ.4-1 委員等の名簿(4/6)<br />

許容応力等検討作業会(順不同、敬称略)<br />

主査<br />

木村 一弘 独立行政法人物質・材料研究機構 共用基盤部門<br />

データシートステーション長<br />

副主査<br />

田淵 正明 独立行政法人物質・材料研究機構 材料信頼性領域<br />

材料信頼性センター 高温材料グループリーダー<br />

- 11 -<br />

平成 22 年 3 月現在<br />

委員<br />

尾崎 宏 東京電力株式会社 火力部 火力エンジニアリングセンター<br />

設備技術グループ 副長<br />

吉竹 茂 関西電力株式会社 火力事業本部 火力エンジニアリングセンター<br />

保全技術グループ 副長<br />

伊藤 拓哉 株式会社 IHI 技術開発本部 基盤技術研究所 材料研究部<br />

材料評価グループ<br />

齊藤 和宏 株式会社東芝 電力システム社 電力・社会システム技術開発センター<br />

金属材料開発部 高温材料・強度評価技術担当 主務<br />

包 剛 バブコック日立株式会社 呉研究所 エネルギー研究部 企画員<br />

齊藤 英治 株式会社日立製作所 電力・電機開発研究所<br />

ターボ機械プロジェクト 主任研究員<br />

駒井 伸好 三菱重工業株式会社 長崎研究所 材料・溶接研究室 主任<br />

山本 隆一 三菱重工業株式会社 高砂研究所 材料・強度研究室 主任<br />

南 雄介 エヌケーケーシームレス鋼管株式会社 R&D 主幹<br />

三村 裕幸 新日本製鐵株式会社 鋼管営業部 プラント鋼管グループ マネジャー<br />

岡田 浩一 住友金属工業株式会社 総合技術研究所・鋼管開発研究部 主任研究員<br />

柚賀 正雄 JFE スチール株式会社 スチール研究所 厚板・形鋼研究部 主任研究員<br />

- 11 -

表Ⅰ.4-1 委員等の名簿(5/6)<br />

材料特性等検討作業会(順不同、敬称略)<br />

主査<br />

山本 真人 財団法人電力中央研究所 材料科学研究所<br />

火力材料領域 主任研究員<br />

副主査<br />

早川 正夫 独立行政法人物質・材料研究機構 材料信頼性領域<br />

材料信頼性センター 疲労研究グループ 研究員<br />

- 12 -<br />

平成 22 年 3 月現在<br />

委員<br />

河口 茂雄 東京電力株式会社 火力部 火力エンジニアリングセンター<br />

設計グループ<br />

竹内 恒男 中部電力株式会社 発電本部 火力部 運営グループ スタッフ副長<br />

久布白圭司 株式会社 IHI 技術開発本部 基盤技術研究所<br />

材料研究部 材料評価グループ<br />

高久 歴 株式会社東芝 電力システム社 電力・社会システム技術開発センター<br />

金属材料開発部 高温材料・強度評価技術担当<br />

橋本 昌光 バブコック日立株式会社 呉研究所 エネルギー研究部<br />

構造強度研究室 主任研究員<br />

今野 晋也 株式会社日立製作所 日立研究所 エネルギー材料研究部 主任研究員<br />

時吉 巧 三菱重工業株式会社 長崎研究所 強度研究室 主席研究員<br />

伊達 新吾 三菱重工業株式会社 高砂研究所 材料・強度研究室 主任<br />

渡邉 博久 株式会社神戸製鋼所 溶接カンパニー 技術開発部 主任研究員<br />

野口 泰隆 住友金属工業株式会社 総合技術研究所・先進デザイン研究開発部<br />

主任研究員<br />

- 12 -

規格基準室<br />

本多 隆<br />

吉田 和夫<br />

大北 茂<br />

高橋 正夫<br />

森川 昭二<br />

井上 寧<br />

大石 勇一<br />

佐藤 長光<br />

水野 亮二<br />

長谷川忠之<br />

中井 裕丈<br />

表Ⅰ.4-1 委員等の名簿(6/6)<br />

財団法人発電設備技術検査協会<br />

- 13 -<br />

- 13 -<br />

平成 22 年度現在

Ⅱ.平成 21 年度までの調査結果<br />

<strong>火力関係設備効率化技術調査</strong>の背景には、発電システムの高度化及び高温・高圧<br />

発電設備用材料の検討の進展があり、現時点では 700℃級の最高使用温度が達成で<br />

きる見通しが得られてきた。電気事業法第 48 条第 3 項によれば、工事計画において<br />

電気工作物は技術基準に適合することが課せられている。技術基準に定める技術的<br />

要件を満たすべき技術的内容を具体的に示したものとして技術基準の解釈(火技解<br />

釈)が定められているが、火技解釈の規定では最高使用温度が 700℃程度の場合に、<br />

伝熱管、管寄せ、蒸気管等の材料として合理的に適用可能なものが規定されていな<br />

い。<br />

一方、700℃級の温度で十分な高温強度を有する材料を火技解釈に追加して規定し、<br />

火技解釈に規定の方法で強度設計することで、構造が安全なものと判断できるかは<br />

不明である。すなわち、600℃から 700℃に最高使用温度が上昇することは、ステン<br />

レス鋼で約 350 MPa の熱応力(熱変位が拘束されている場合)が発生することに相<br />

当する。また、最高使用圧力の増加に伴う圧力の増加は、一次応力(内圧応力)制<br />

限から機器の厚さを求める計算式の適用範囲を超える可能性もある。<br />

ボイラー及び圧力容器を対象に開発された国際性能規定規格 ISO 16528 において、<br />

仕様規定は、損傷防止の性能要求を満たすべく作成されるべきとしており、700℃級<br />

の設備に関しては、損傷モードの同定が重要である。<br />

電気事業法第 39 条第 1 項によれば、電気工作物は技術基準に適合するように維持<br />

することが課せられている。すなわち、供用期間中の設備であっても技術基準に適<br />

合することが確認されなくてはならない。電気事業法第 55 条第 1 項の定期事業者検<br />

査の方法は、電気事業法施行規則第 94 条の 3 に規定されており、具体的な方法が「電<br />

気事業法施行規則第 94 条の 3 の解釈例について」に例示として示されている。この<br />

解釈例で 700℃級の設備が技術基準に適合することが確認できるか否かは、上述の<br />

とおり損傷モードを同定した上で策定される技術基準及び火技解釈に依存すると考<br />

えられる。<br />

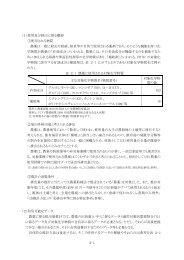

以上に鑑み、<strong>火力関係設備効率化技術調査</strong>では、現状の技術基準及び火技解釈で<br />

保安確保が可能な電気工作物を仮に火技解釈で許容引張応力が定められており運転<br />

実績のある温度程度までとし、この温度を超える範囲の設備機器について新たな性<br />

能規定(技術基準)案及び仕様規定(火技解釈)案のバックグランドとなる技術的<br />

課題等を検討するものとする。この概念を表Ⅱ-1 の案 3 として示した。表中の維持<br />

規格適用は、供用期間中において技術基準の適合以外に合理的な維持方法が必要な<br />

場合に適用すべき概念として示したものである。技術基準は、設計・建設時を対象<br />

として規定されているため、供用期間中を対象とした技術的要求を規定した維持規<br />

格の必要性が挙げられる。しかし、火力発電所に対する維持規格の要否については、<br />

社会的な必要性等の背景を考慮しつつ今後の検討課題と考えられる。<br />

前年度までの調査結果を基にレビュー及び追加を行い、平成 21 年度までの調査結<br />

果としてまとめた。ただし、Section 1.2 及び Section 3 については、平成 21 年度のみ<br />

の調査結果をまとめた。<br />

- 15 -<br />

- 15 -

表Ⅱ-1 <strong>火力関係設備効率化技術調査</strong><br />

仕様規定(火技解釈)案による基準適合の構成及び維持の考え方<br />

設<br />

計<br />

製<br />

作<br />

及<br />

び<br />

供<br />

用<br />

期<br />

間<br />

中<br />

維<br />

持<br />

運<br />

用<br />

の<br />

概<br />

念<br />

仕様規定方針案<br />

*1:維持規格:現行、規格規定なし。<br />

*2:例えば、FFSの適用<br />

FFS:Fitness for Service<br />

検査<br />

終り<br />

欠陥に対する健全性評価<br />

欠陥検出<br />

許容値内<br />

yes<br />

yes<br />

no<br />

no<br />

*2<br />

検査<br />

終り<br />

漏えい検出<br />

yes<br />

no<br />

補修<br />

維持規格適用<br />

現状同様の運用<br />

補修<br />

開始<br />

案1(×)<br />

*1<br />

案2(×) 案6<br />

案5<br />

案4<br />

案3<br />

設<br />

計<br />

製<br />

作<br />

時<br />

供<br />

用<br />

期<br />

間<br />

中<br />

新<br />

規<br />

の<br />

規<br />

格<br />

・<br />

基<br />

準<br />

(<br />

全<br />

温<br />

度<br />

範<br />

囲<br />

適<br />

用 )<br />

新<br />

規<br />

の<br />

規<br />

格<br />

・<br />

基<br />

準<br />

(<br />

全<br />

温<br />

度<br />

範<br />

囲<br />

適<br />

用 )<br />

現<br />

状<br />

の<br />

規<br />

格<br />

・<br />

基<br />

準<br />

(<br />

実<br />

績<br />

温<br />

度<br />

ま<br />

で<br />

適<br />

用 )<br />

現<br />

状<br />

の<br />

規<br />

格<br />

・<br />

基<br />

準<br />

(<br />

高<br />

温<br />

の<br />

み<br />

適<br />

用 )<br />

現<br />

状<br />

同<br />

様<br />

の<br />

運<br />

用<br />

維<br />

持<br />

規<br />

格<br />

適<br />

用<br />

現<br />

状<br />

同<br />

様<br />

の<br />

運<br />

用<br />

現<br />

状<br />

同<br />

様<br />

の<br />

運<br />

用<br />

*1<br />

維<br />

持<br />

規<br />

格<br />

適<br />

用<br />

維<br />

持<br />

規<br />

格<br />

適<br />

用 *1 *1<br />

- 16 -<br />

- 16 -

1. 高温・高圧条件下における新材料、新技術等に関する調査<br />

<strong>火力関係設備効率化技術調査</strong>の背景には、発電システムの高度化及び高温・高圧<br />

発電設備用材料の検討の進展がある。前者は複合発電システム及び超々臨界圧<br />

(A-USC:Advanced Ultra-super Critical)汽力発電システムの高度化の進展であって、<br />

後者は耐クリープ性能に優れた新材料(特に、Ni 基合金)の製造技術の進歩である。<br />

改良型複合発電システム技術においては、ガスタービン圧縮機の大容量化・高圧<br />

力化、ガスタービン入口のガス温度及び技術の統合化によって高効率な 1,500℃級ガ<br />

スタービンが実現し、送電端効率は 50%を超えるまでに至っている。複合発電シス<br />

テムで石炭を利用する石炭ガス化複合発電システムでは、所内動力が少ない空気吹<br />

きガス化炉設備の実用化及び乾式給炭技術の採用により、送電端効率を 46~48%と<br />

する目途がつきつつある。また、耐クリープ性能に優れた材料が実現してきたこと<br />

から、排熱回収ボイラー入口ガス温度を高温化することも可能になり、更にガスタ<br />

ービン入口温度を上昇させることによって、送電端効率は 55%を超える可能性があ<br />

る。<br />

一方、A-USC 汽力発電システムの高度化については、フェライト系鋼による主要<br />

機器の構築による送電端効率 42%の達成以降、システムの高度化は休止状態であっ<br />

たが、近年の地球環境問題への対応から、高温・高圧化による高効率化の検討が開<br />

始されている[1]。表Ⅱ.1-1 に検討した 700℃級 A-USC 火力発電設備について示す。<br />

一段再熱よりは二段再熱システムを採用することによって高い効率が得られること<br />

が分かる。また、これらのシステムは上述のとおり耐クリープ性能に優れた新材料<br />

の開発に伴って可能となったものである。材料の適用計画の例を図Ⅱ.1-1 に示す。<br />

図中の高温部に Ni 基合金又は Fe-Ni 基合金を適用する計画としているが、これらは<br />

現行の火技解釈に規定の Ni 基合金(JIS G 4901、G 4902、G 4903 及び G 4904)では<br />

なく、これらよりも高強度の材料(例えば Alloy 617(ASME SA-167 Alloy N06617))<br />

であり、この材料は 1,300°F(704℃)で 11.2 ksi(77 MPa)の許容引張応力を有す<br />

る。因みに、火技解釈で規定の Ni 基合金である NCF 800HTP(JIS G 4903)の 700℃<br />

での許容引張応力は 34 MPa である。また、オーステナイト系ステンレス鋼にあっ<br />

ては従来材料のみで、例えば火技解釈に規定の火 SUS310J3TB を可能な限り高温度<br />

まで適用しようとするものである。また、フェライト系鋼の新材料は、650℃までの<br />

温度でタイプ IV クラックの発生を抑制したものとして開発された材料(例えば<br />

9Cr-3W-3Co 鋼)である。<br />

図Ⅱ.1-1 の材料適用案について具体的な材料の適用例を 700℃級と 600℃級とで比<br />

較し、表Ⅱ.1-2 及び表Ⅱ.1-3 に示した。<br />

Section 1. の参考文献(Section 1.1 及び Section 1.2 は除く)<br />

[1]日本機械学会 P-SCD 338、石炭利用発電の高効率化技術に関する調査研究分科会、<br />

成果報告書、2004 年 6 月<br />

- 17 -<br />

- 17 -

表Ⅱ.1-1 700℃級超々臨界圧(A-USC)火力発電設備の検討例<br />

- 18 -<br />

一段再熱システム 二段再熱システム<br />

主蒸気圧力(MPa) 25.0 34.2<br />

蒸気温度(℃) 700/700 700/720/720<br />

プラント効率(%) 46.0 47.2~48.1<br />

過熱器出口(MPa)<br />

蒸<br />

一段再熱器入口(MPa)<br />

気<br />

一段再熱器出口(MPa)<br />

圧<br />

最終段(二段)再熱器入口(MPa)<br />

力<br />

最終段(二段)再熱器出口(MPa)<br />

25.9<br />

-<br />

-<br />

6.02<br />

5.77<br />

35.11<br />

11.43<br />

10.97<br />

3.26<br />

3.12<br />

過熱器出口(℃)<br />

蒸<br />

一段再熱器入口(℃)<br />

気<br />

一段再熱器出口(℃)<br />

温<br />

最終段(二段)再熱器入口(℃)<br />

度<br />

最終段(二段)再熱器出口(℃)<br />

705<br />

-<br />

-<br />

455<br />

703<br />

704<br />

511<br />

722<br />

518<br />

722<br />

タービン構成 VHP/VIP-HP/IP-LP-LP VHP-HP/IP-LP<br />

設計点真空度(mmHg) 722 722<br />

最終給水温度(℃) 298 322<br />

- 18 -

表Ⅱ.1-2 700℃級超々臨界圧(A-USC)火力発電設備の伝熱管適用例<br />

機器名称 700℃級 A-USC(例) 600℃級 A-USC(例)<br />

節炭器管 STB510 STB510<br />

火炉壁管<br />

天井壁管<br />

火 STBA21 火 STBA21<br />

火 STBA24J1 -<br />

火 STBA21 火 STBA21<br />

火 STBA24J1 -<br />

火 STBA21 火 STBA21<br />

後部煙道周壁管 火 STBA24J1 -<br />

過熱器管<br />

低圧再熱器管<br />

高圧再熱器管<br />

火 STBA24J1 火 STBA21<br />

火 STBA28 STBA22<br />

フェライト系鋼*1 火 STBA24J1<br />

火 SUS410J3TB 火 STBA28<br />

火 SUS304J1HTB 火 SUS410J3TB<br />

火 SUS310J1TB 火 SUS304J1HTB<br />

Fe-Ni 基合金、Ni 基合金*2 火 SUS310J1TB<br />

火 STBA28 STBA12<br />

フェライト系鋼*3 STBA22<br />

火 SUS410J3TB 火 STBA24J1<br />

火 SUS304J1HTB 火 STBA28<br />

火 SUS310J1TB 火 SUS410J3TB<br />

Fe-Ni 基合金、Ni 基合金*4 火 SUS304J1HTB<br />

火 SUS304J1HTB -<br />

火 SUS310J1TB -<br />

Fe-Ni 基合金、Ni 基合金*5 -<br />

(注)<br />

*1,3:フェライト系鋼(新材料)の候補材<br />

・9Cr-2.4W-1.8Co<br />

・9Cr-3W-3Co 等<br />

*2,4,5:Fe-Ni 基合金、Ni 基合金(新材料)の候補材<br />

・HR6W(23Cr-45Ni-7W)<br />

・TEMPALOY CR30A(30Cr-50Ni-2Mo)<br />

・USC141(Ni-20Cr-10Mo-1Al-2Ti)<br />

・Alloy617(Ni-22Cr-12Co-9Mo-1.2Al-Ti)<br />

・Alloy263(Ni-20Cr-20Co-6Mo-2Ti-Al)<br />

・Alloy740(Ni-25Cr-20Co-2Nb-2Ti)等<br />

- 19 -<br />

- 19 -

表Ⅱ.1-3 700℃級超々臨界圧(A-USC)火力発電設備の管寄せ・連絡管適用例<br />

火炉<br />

天井<br />

機器名称 700℃級 A-USC(例) 600℃級 A-USC(例)<br />

後部煙道周壁<br />

STPT480 STPT480<br />

火 STBA21 火 STBA21<br />

STPT480 STPT480<br />

火 STBA21 火 STBA21<br />

STPT480 STPT480<br />

火 STBA21 火 STBA21<br />

セパレータ SCMV3 SCMV3<br />

ドレンタンク SCMV3 SCMV3<br />

過熱器<br />

高圧再熱器<br />

STPA22 火 STPA21<br />

火 STPA24J1 STPA22<br />

フェライト系鋼*1 火 STPA24J1<br />

火 SUS410J3TP 火 STPA28<br />

火 SUS304J1 相当材*2 火 SUS410J3TP<br />

Fe-Ni 基合金、Ni 基合金*3 -<br />

火 STPA24J1 -<br />

火 SUS304J1 相当材 -<br />

Fe-Ni 基合金、Ni 基合金*4 -<br />

(注)<br />

*1:フェライト系鋼(新材料)の候補材<br />

・9Cr-2.4W-1.8Co<br />

・9Cr-3W-3Co 等<br />

*2:火 SUS304J1 相当材<br />

火 SUS304J1HTB と成分系が同等な管材<br />

*3,4:Fe-Ni 基合金、Ni 基合金(新材料)の候補材<br />

・HR6W(23Cr-45Ni-7W)<br />

・TEMPALOY CR30A(30Cr-50Ni-2Mo)<br />

・USC141(Ni-20Cr-10Mo-1Al-2Ti)<br />

・Alloy617(Ni-22Cr-12Co-9Mo-1.2Al-Ti)<br />

・Alloy263(Ni-20Cr-20Co-6Mo-2Ti-Al)<br />

・Alloy740(Ni-25Cr-20Co-2Nb-2Ti)等<br />

- 20 -<br />

- 20 -

720℃<br />

700℃<br />

35MPa<br />

高温再熱蒸気<br />

塞止弁<br />

主蒸気塞止弁<br />

- 21 -<br />

低圧タービン<br />

高圧・中圧タービン<br />

超高圧<br />

タービン<br />

- 21 -<br />

火炉<br />

節炭器<br />

:Ni基合金又はFe-Ni基合金(新材料)<br />

:オーステナイト系ステンレス鋼(従来材料)<br />

:フェライト系鋼(新材料)<br />

図Ⅱ.1-1 超々臨界圧火力発電設備機器材料適用案<br />

(二段再熱式の例)<br />

:フェライト系鋼(従来材料)

1.1 材料特性データ調査<br />

700℃超級 A-USC ボイラー・タービン発電設備では、現状の USC ボイラー設備<br />

(従来炉)より節炭器、蒸発器領域を含む全体の設計圧力・温度が上がる。ボイラ<br />

ーの主要各部のうち、給水系管、節炭器管、蒸発器管等の液相、気液相の領域の<br />

材料では従来炉より強度の高い材料が使用されることとなるが、既存の規格材料<br />

により対応できる。既存の規格材料についても重量低減等のために更なる材料開<br />

発が行われている。700℃超の領域は蒸気系である過熱器管、過熱器管寄せ、過熱<br />

器出口連絡管(主蒸気管)、並びに再熱器管、再熱器管寄せ及び高温再熱蒸気管等<br />

である。<br />

A-USC 発電設備は、従来炉と同様の中間負荷運用を行う機能が要求されるもの<br />

と予想される。従来炉の経験から、高圧化に伴う蒸発に要する潜熱の減少により<br />

水冷壁は小さくなり、逆に過熱器の熱吸収の増加によりその伝熱面積は大きくな<br />

っており、最終過熱器においては火炉出口の高温部に置かれ、十分な放射熱を受<br />

ける例が多くなっている。また、再熱器は燃焼ガスにより過熱される熱ガス再熱<br />

器であり、過熱器と同様に比較的ガス高温部に置かれる。<br />

ボイラーを構成する耐圧部材は、鋼管・鋼板及び鋳鍛鋼品と多岐に及ぶが、材<br />

料について要求される次の性質について検討する必要がある。<br />

① 高温強度(クリープ強度、クリープ破断強度、疲労強度)<br />

② 耐高温腐食性<br />

③ 耐水蒸気酸化性<br />

④ 組織安定性<br />

⑤ 物理的特性(管設計、運用上から、熱伝導率、線膨張係数等)<br />

⑥ 加工性<br />

⑦ 溶接性及び製管性<br />

⑧ 経済性<br />

ボイラー用材料では、高温クリープ破断特性に起因する障害及び使用環境にお<br />

ける腐食現象に関連する障害の抑制、防止を図る必要がある。また、中間負荷運<br />

用ボイラーでは、頻繁かつ急速な起動停止や負荷変化において、ボイラー各部に<br />

高頻度の温度変化や圧力変動に起因する繰返し応力が発生する。このためボイラ<br />

ー各部は、いわゆる低サイクル疲労により寿命が消費される。材料特性としては、<br />

上述する単独の性質のみならず、クリープと疲労の重畳作用の効果も無視できな<br />

い。<br />

ここで、700℃(1300°F)を超える温度に許容引張応力を与えている材料とし<br />

ては、火技解釈では発電用ボイラー用規格材を含む 304 から 347 のオーステナイ<br />

ト系ステンレス鋼と 800H ニッケルクロム鉄合金であり、また、ASME B&PV Code<br />

においても火技解釈規定材のほか、348 系ステンレス鋼、JIS 規格にない 308 系ス<br />

テンレス鋼(21Cr-11Ni-N )、46~60Ni-Cr-Fe/Mo(Alloy617、Alloy625 等)及び<br />

33~35Ni-42~43Fe-21~23Cr 合金(Alloy 800 等)の規格があるが、許容引張応力<br />

が十分ではない。本調査では、国内産業界の A-USC 概念設計の指向に応じて採用<br />

が想定される材料、日米欧の A-USC の研究における規格材料、開発材に関して調<br />

- 22 -<br />

- 22 -

査を行うことを目的としている。<br />

材料特性データ調査では、国内における適用、研究開発の指向に応じた採用想<br />

定がされる材料、日米欧における A-USC の研究における規格材料、開発材から抽<br />

出した候補材料を調査対象として調査した。<br />

高温・高圧条件の発電用火力設備に適用可能なニッケル基合金、オーステナイ<br />

ト系ステンレス鋼及び低合金鋼(焼戻しマルテンサイトフェライト鋼等を含む)<br />

の材料及び溶接部の特性に関するデータを収集し、材料強度特性を、また、疲労<br />

強度、縦弾性係数、線膨張係数、熱伝導率及び熱拡散率等の特性値の調査を行っ<br />

ている。<br />

材料について要求される特性については数多くの試験とその発表がされ、合わ<br />

せて規格化がされており、また、されつつある。<br />

それら調査対象材料の規格及び規格化について調査・整理を行い、また、その<br />

材料の製品化の状況を整理することで、材料強度特性の分析と設定について検<br />

討・調査を行っている。<br />

- 23 -<br />

- 23 -

1.1.1 発電用火力設備におけるクリープ強度に関する調査<br />

1.1.1.1 平成 20 年度までの調査概要<br />

高温・高圧条件の発電用火力設備に適用可能な新材料(ニッケル基合金及びオ<br />

ーステナイト系ステンレス鋼)及び 700℃より低い温度域に適用される予定の炭<br />

素鋼及び低合金鋼(焼戻しマルテンサイトフェライト鋼等を含む)の材料、並び<br />

に溶接部の材料特性に関するデータを収集し、材料強度特性の分析と設定を目的<br />

としている。材料データ収集では、国内の試験データ、製品カタログ、海外及び<br />

国内の文献と規格を調査している。現在の検討候補材料を表Ⅱ.1.1.1-1 に示す。ま<br />

た、調査対象材料の規格化、製品化の状況を表Ⅱ.1.1.1-2 に示す。<br />

収集した文献データ等を基に、火技解釈および ASME の規格値とのクロスチェ<br />

ックを行った結果、データ数が希薄であるものの、参考値として、規格による 10<br />

万時間破断応力予想値をほぼ満足する結果が得られた(詳細は2/2分冊の附録<br />

を参照)。<br />

1.1.1.2 平成 21 年度の調査結果<br />

(1) データ収集<br />

平成20 年度までの調査において抽出した優先検討材料(表Ⅱ.1.1.1-1 参照)の<br />

うち、以下の材料についてデータ収集を行った。材料ごとにまとめた結果を図<br />

Ⅱ.1.1.1-1~図Ⅱ.1.1.1-10 に示す。<br />

No.1 UNS N06617 (Alloy 617) (52Ni-22Cr-13Co-9Mo)<br />

No.2 CCA 617 (Ni-22Cr-9Mo-11.5Co-1Al)<br />

No.3 Alloy 263 (Ni-20Cr-19.5Co-6Mo-2Ti)<br />

No.4 Alloy740 (Ni-24.5Cr-1Fe-19.5Co-2Nb-1.5Ti)<br />

No.5 UNS N06625 (NCF625T) (Alloy 625) (60Ni-22Cr-9Mo-3.5Cb)<br />

No.6 UNS N06230 (Haynes 230)(Ni-22Cr-14W-2Mo-La)<br />

No.7 HR6W (Ni-23.5Cr-24Fe-6W)<br />

No.8 TEMPALOY CR30A (30Cr-50Ni-2Mo-Ti-Zr-B)<br />

No.10 NCF800HT (Alloy800H) (33Ni-44Fe-21Cr)<br />

- 24 -<br />

- 24 -

Stress , MPa<br />

Stress , MPa<br />

Stress , MPa<br />

Stress , MPa<br />

1000<br />

100<br />

10<br />

1<br />

1000<br />

100<br />

10<br />

1<br />

1000<br />

100<br />

10<br />

1<br />

1000<br />

100<br />

10<br />

1<br />

ROUND<br />

ROUND<br />

SHEET<br />

704℃(1300℉)<br />

1 10 100 1000 10000 100000<br />

Rupture Life , h<br />

ROUND<br />

ROUND<br />

ROUND<br />

760℃(1400℉)<br />

1 10 100 1000 10000 100000<br />

Rupture Life , h<br />

ROUND<br />

SHEET<br />

ROUND<br />

SQ<br />

FLAT<br />

ROUND<br />

ROUND<br />

816℃(1500℉)<br />

1 10 100 1000 10000 100000<br />

Rupture Life , h<br />

871℃(1600℉)<br />

ROUND SHEET ROUND<br />

SQ FLAT ROUND<br />

ROUND SHEET ROUND<br />

TUBE ROUND TUBE<br />

SHEET SHEET SHEET<br />

1 10 100 1000 10000 100000<br />

Rupture Life , h<br />

図Ⅱ.1.1.1-1 Alloy617 の応力-破断時間線図<br />

- 25 -<br />

- 25 -<br />

出典:SPECIAL METAL 社 提供

図Ⅱ.1.1.1-2 A-USC ボイラー候補材料の 10 万時間破断強度<br />

出典:“Effect of Creep in Advanced Materials for Use In Ultrasupercritical Coal Power Plants”<br />

R. Viswanathan-EPRI, J. Shingledecker-EPRI, J. Hawk-GE and S. Goodstine-Alstom, ECCC<br />

Creep Conference, 21-23 April 2009, Zurich<br />

図Ⅱ.1.1.1-3 Larson Miller Parameter によるクリープ破断寿命の比較(Alloy263)<br />

出典:「次世代火力発電用候補材料 Alloy263 の高温強度特性評価 -第 1 報:次世代火力の想定条件下における<br />

強度データの整備およびクリープ疲労特性の把握-」,電力中央研究所報告(平成 21 年 4 月)<br />

- 26 -<br />

- 26 -

Stress , MPa<br />

10000<br />

1000<br />

100<br />

10<br />

UNS N06625(Alloy625)<br />

1 10 100 1000 10000 100000<br />

Rupture Life , h<br />

図Ⅱ.1.1.1-5 Alloy625 の応力-破断時間線図<br />

図Ⅱ.1.1.1-6 Haynes 230 の応力-破断時間線図<br />

出典:“Effect of Creep in Advanced Materials for Use In Ultrasupercritical Coal Power Plants”<br />

R. Viswanathan-EPRI, J. Shingledecker-EPRI, J. Hawk-GE and S. Goodstine-Alstom, ECCC<br />

Creep Conference, 21-23 April 2009, Zurich<br />

- 27 -<br />

- 27 -<br />

1150℉(621℃)<br />

1200℉(648℃)<br />

1300℉(704℃)<br />

1350℉(732℃)<br />

1400℉(760℃)<br />

1500℉(815℃)<br />

出典:SPECIAL METAL 社 提供

図Ⅱ.1.1.1-7 HR6W の応力-破断時間線図<br />

図Ⅱ.1.1.1-8 HR6W クリープ破断データのラーソンミラープロット<br />

- 28 -<br />

- 28 -<br />

出典:住友金属株式会社提供<br />

出典:住友金属株式会社提供

図Ⅱ.1.1.1-9 TEMPALOY CR30A の応力-破断時間線図<br />

図Ⅱ.1.1.1-10 Alloy800H の応力-破断時間線図<br />

- 29 -<br />

- 29 -<br />

出典:NKK 技報 No123 (1988)<br />

出典:住友金属株式会社提供

図Ⅱ.1.1.1-11 Alloy800H クリープ破断データのラーソンミラープロット<br />

今後は継続してデータ収集を行うとともに、数値データが比較的多い材料につ<br />

いては、許容引張応力の設定方法について検討する必要がある。<br />

HR6W や TEMPALOY CR30A 等、火技解釈や ASME 等の規格で規定されていな<br />

い材料の許容引張応力に関する評価については、今後の課題である。<br />

(2) データ及び項目の検討<br />

検討対象材料に対し、材料の 10 万時間におけるクリープ破断応力値の決定に必<br />

要とされるデータ及び項目について検討を行っている。データの収集・検討は公<br />

開文献等を収集し、以下の項目を対象にデータの整理・検討をしている。<br />

試験材料<br />

① 製品形状<br />

② 製品寸法<br />

③ 熱処理<br />

④ 溶接材料(溶接試験片の場合)<br />

⑤ 溶接施工法(溶接試験片の場合)<br />

試験条件及び結果<br />

⑥ 試験体形状<br />

⑦ 試験体寸法<br />

- 30 -<br />

- 30 -<br />

出典:住友金属株式会社提供

⑧ 試験温度<br />

⑨ 負荷方法<br />

⑩ 負荷応力<br />

⑪ 破断時間<br />

⑫ 破断伸びデータの有無<br />

⑬ 破断絞りデータの有無<br />

⑭ 破断位置データの有無(溶接試験片の場合)<br />

⑮ 最小クリープ速度の有無<br />

⑯ クリープの変形<br />

⑰ 引張強さ<br />

⑱ 耐力<br />

⑲ ヒート数およびデータ数<br />

⑳ 材料が持つ固有の現象に対する制限<br />

上述の①及び②は、700℃級ボイラーの構造・設計を考慮した形状及び寸法のも<br />

のを考慮した。③は、特に Ni 基合金において熱処理で強度が大きく変わる可能性<br />

がある。また、④及び⑤は溶接による熱影響等によって特性が母材と比較して変<br />

わる可能性があるため、試験材料に関するデータ検討項目として挙げた。<br />

試験条件及び結果の検討すべき主なものは、⑥から⑱のとおり挙げられる。⑥<br />

~⑩の項目は 700℃級ボイラーの構造及び環境等において参考とされる項目であ<br />

り、⑪~⑱の項目はクリープ破断に至るまでの材料の特徴を検討するための項目<br />

である。⑲はクリープ破断寿命の予測式およびデータのばらつきを検討するため<br />

項目として挙げた。⑳は、例えば Alloy625 は高温脆化が懸念されるため、加熱に<br />

対する何らかの制限が必要な可能性がある。このように、その材料特有の事象を<br />

踏まえた上で、許容引張応力を検討するための項目である。<br />

(3) データ整理方法(外挿法)<br />

① クリープ破断強度<br />

a. 直接法<br />

直接法[1]は、寿命予測を行う温度と同一温度でのクリープ破断データが豊富に<br />

利用可能な場合、単に等温クリープ破断データの外挿により応力とクリープ破断<br />

寿命との関係を求める方法である。一般には、(1)式の多項式を最小二乗法によっ<br />

てあてはめる場合が多い。<br />

logtR = a0 + a1 ⋅log σ + a2 ⋅(log σ) 2 + ・・・ + ak ⋅(log σ) k (1)<br />

ここで、tR はクリープ破断寿命、σは応力、a0,a1,a2・・・ak は任意定数であ<br />

る。直接法は単に短時間データを長時間側へ外挿するものである。したがって、<br />

機械的なあてはめによって長時間側を予測するこの手法では、ミクロ組織変化に<br />

よる長時間クリープ強度特性変化を予測・評価することができず、大きな誤差を<br />

生じる恐れがある。<br />

- 31 -<br />

- 31 -

. 時間・温度パラメータ外挿法<br />

時間・温度パラメータ(Time-Temperature-Parameter, TTP)を用いて高温短時間<br />

データから低温長時間側のクリープ破断強度を予測する方法(TTP 法)である。<br />

TTP 法は従来から汎用されている長時間クリープ破断寿命の外挿手法であり、藤<br />

田ら[2]による詳細な解説がある。TTP 法は、時間・温度パラメータ P (tR, T )を用<br />

い、温度 T の違いを補償することにより、クリープ破断寿命 tR が応力σのみの関<br />

数 F (σ)で表現されるという考えに基づいている。<br />

P ( tR, T ) = F ( σ ) (2)<br />

ここで、T は絶対温度である。応力の関数 F ( σ )としては一般に応力の対数(log<br />

σ )の多項式が使用される。TTP 法のパラメータには温度の違いを補償するため<br />

に多くのものが提案されてきている[2]。以下に代表的な時間・温度パラメータの<br />

例を示す。<br />

Larson-Miller [3] : P = T ( log tR + C ) (3)<br />

Orr-Sherby-Dorn [4] : P = log tR − Q /( 2.3RT ) (4)<br />

Manson-Succop [5] : P = log tR + B·T (5)<br />

Manson-Haferd [6] : P = ( log tR − log ta ) / (T − Ta ) (6)<br />

Manson-Brown [7] : P = ( log tR − log tb ) / (T − Tb ) r (7)<br />

ここで、T は絶対温度、tR はクリープ破断時間、Q はクリープの活性化エネル<br />

ギー、R は気体定数,C,B,ta,tb,Ta,Tb は定数である。ラーソン・ミラーパラ<br />

メータ((3)式)は焼戻しパラメータと同等であり、最も広く使用されている。<br />

これらの手法は簡便ではあるが、精度の良い寿命予測は解析に用いた最長クリ<br />

ープ破断データの 3 倍程度であると言われている[2]。しかし、一部の材料におい<br />

てこれらの手法ではすべてのクリープ破断寿命を単一の領域として取り扱うため、<br />

温度や応力条件の変化に伴う変形機構[8]や破壊機構[9-11]の変化を考慮していな<br />

い。そのため、破壊機構に変化がある場合には、たとえ解析に用いた最長クリー<br />

プ破断データの 3 倍程度の寿命予測であっても、2 倍程度の誤差が生じる可能性<br />

も指摘されている[12]。したがって、TTP 法によるクリープ破断寿命予測は、破<br />

壊機構やミクロ組織変化を考慮して、少なくとも見かけ上は同一の変形機構およ<br />

び破壊機構が成立していると判断される範囲内に限定されるべきである。<br />

c. 時間・温度パラメータ外挿法の高精度化<br />

前節で述べたように TTP 法は簡便な手法ではあるが、必ずしも常に精度良く長<br />

時間クリープ強度を予測評価できるわけではない。そのため、TTP 法による長時<br />

間クリープ強度予測の信頼性を向上させる手法が検討されている[13-16]。<br />

Graphical method[13]では、ヒート間でのデータ数のばらつきやクリープ強度のば<br />

らつきを補正して、平均的な応力-破断時間関係を求めることにより、長時間ク<br />

リープ強度の予測精度向上を図る。まず初めに、応力-クリープ破断時間関係を<br />

- 32 -<br />

- 32 -

ヒート毎に回帰分析により評価した後、評価結果に基づいて所定のクリープ破断<br />

時間に対応する応力を求め、温度に対してプロットする。この結果から、所定の<br />

クリープ破断時間に対する応力の温度依存性を評価する。種々のクリープ破断時<br />

間に対して求めたクリープ破断応力の温度依存性から、クリープ破断応力-温度<br />

関係を求める。さらにこの結果から、各温度における応力-クリープ破断時間関<br />

係をプロットし、評価結果の妥当性を判断する。このように、一定温度における<br />

応力-クリープ破断時間関係とクリープ破断時間を一定にした場合のクリープ破<br />

断応力-温度関係を交互に図示することを繰り返すことにより、評価結果の精度<br />

を高める。主にドイツの研究者を中心にして検討が行われ、クリープ破断強度評<br />

価に用いられている手法であるが、解析者の主観が排除できない点が課題である。<br />

一方、クリープ変形機構や破壊機構の変化を考慮して、温度・応力条件等でク<br />

リープ破断データをグループ分けして、それぞれのグループ毎に TTP 法によるク<br />

リープ強度解析を行う手法が検討されている。「領域分割解析法」[14, 15]では、<br />

応力-クリープ破断時間曲線の勾配が大きく変化する応力を境界条件として、ク<br />

リープ破断データを高応力・短時間側と低応力・長時間側に分割して、クリープ<br />

破断強度を解析評価する。ここで、応力-クリープ破断時間曲線の勾配が大きく<br />

変化する応力は、その温度における 0.2%耐力(ひずみ速度:5×10 -5 s -1 )にほぼ相<br />

当するため、境界条件の設定が簡便かつ容易である。これに対して丸山らは、温<br />

度加速によりクリープ変形機構が変化し、それが長時間クリープ強度を過大評価<br />

する原因であることを報告し、クリープ強度の温度依存性の変化を考慮してクリ<br />

ープ試験データを解析評価する「領域区分法」を提唱している。[16]<br />

② クリープ変形特性<br />

クリープ変形に伴う微細組織変化に起因したクリープ強度変化に対応して、ク<br />

リープ速度は時々刻々と変化する。とくに長時間クリープ強度を検討する場合、<br />

微細組織変化に起因した材質劣化の影響を考慮することが重要である。クリープ<br />

破断時間だけの解析に比べて、クリープ変形挙動そのものを解析した方が、クリ<br />

ープ強度を支配する微細組織変化の影響をより詳細に理解することができる。そ<br />

こで、クリープ破断時間だけを解析する時間・温度パラメータではなく、クリー<br />

プ曲線(ひずみ‐時間関係)そのものを数式表示してクリープ変形挙動を解析す<br />

るとともに、長時間クリープ強度特性を予測評価するための検討も行われている。<br />

クリープ変形特性に関して提案されている種々のモデルを表Ⅱ.1.1.1-3 に示す。<br />

それぞれのモデルは必ずしも遷移、定常及び加速クリープのすべての領域を対象<br />

としているわけではない。Norton と Modified Norton は定常(最小)クリープ速度<br />

のみを表示するモデルであり、上記 2 種類のモデルと Omega を除くクリープ変形<br />

モデルはいずれも遷移と定常クリープ域、あるいは遷移、定常及び加速クリープ<br />

域を表示する。Omega は遷移クリープ域を表示せず、定常及び加速クリープ域を<br />

表示する。なお、定常クリープ域を対象とするクリープ変形モデルのうち、定常<br />

クリープ域の存在を前提としたモデルは Garofalo、Modified Garofalo、BJF、<br />

Blackburn 等であり、θ method、Modified θ method、修正θ法、Rabotnov-Kachanov、<br />

- 33 -<br />

- 33 -

Dyson and McLean (CRISPEN)、Omega 等のモデルは定常クリープ速度の代わりに<br />

最小クリープ速度を表示する。これらのクリープ変形モデルは、その大部分が経<br />

験に基づくあてはめ式であるのに対して、Dyson and McLean の CRISPEN 連続損<br />

傷モデルはミクロ組織変化や変形機構を考慮したモデル式であり、物理的意味が<br />

明確であるが、他の表示式に比べて複雑であり、パラメータを決定するのも難し<br />

い。これらのクリープ構成式は、温度・応力計算の解析に基づく部材の余寿命評<br />

価に際して有用なクリープ変形特性を与えるものであり、今後ますますの発展が<br />

望まれている。<br />

(4) 許容応力値の決定法に関わる検討<br />

クリープ試験データが得られ、その外挿方法が決まると、材料の 10 万時間にお<br />

けるクリープ破断応力値の算出が可能となる。すなわち、現行の火技解釈第 4 条<br />

に規定されている方法に従って許容引張応力値を算出することができる。その許<br />

容引張応力値はクリープ温度域で材料のクリープ破壊を防止する指標であると考<br />

えられる。一方、700℃級ボイラーに関連する材料についても同様の方法で許容引<br />

張応力値の算出をするため、条件及び算出方法について調査した。<br />

① 信頼下限<br />

10 万時間クリープ強度算定において、採取したデータの各温度の試験データ数<br />

は正規分布による平均値及び最小値を決める必要がある。正規分布による最小値<br />

の決定は 95%信頼下限(5%破壊確率)とする。<br />

② 現行規格の許容応力値算定方法<br />

700℃級ボイラーの許容応力値算出方法を考える上で、日・米・欧の現行の規格<br />

(火技解釈、ASME Sec.Ⅱ(材料)Part D Appendix 1 及び EN 12952(水管ボイラ<br />

ー)の算出方法を比較した。<br />

附録 1 の附表 1.1-1 に示すとおり、それぞれの規格で算定方法が異なっている。<br />

火技解釈では、10 万時間クリープ破断応力に対する設計マージンは 1.5 とされ<br />

ており、ASME では、Favg(1500℉(815℃)までは設計マージン 1.5 に相当)を採<br />

用している。<br />

一方、EN 12952 Part 3 に規定されているクリープ温度域の許容応力算定方法は<br />

基本寿命を 20 万時間としており、その設計マージンは 1.25 としている。しかし、<br />

10 万時間を寿命とする場合、あるいは 10 万時間を超えるクリープ破断データが<br />

得られない場合には、10 万時間クリープ破断応力に対して設計マージンを 1.5 と<br />

している。また、20 万時間ものクリープ破断データはほとんど得られていないの<br />

が現状であるため、EN 規格での実質的な設計マージンは、1.5 と考えることがで<br />

きることから、日・米・欧のクリープ温度域における許容応力値の算出のための<br />

設計マージンは基本的には 1.5 と考えることができる。<br />

③ Favg の採用についての検討[34]<br />

火技解釈及び ASME との相違点は前述のとおり、ASME は 10 万時間でクリー<br />

- 34 -<br />

- 34 -

プ破断が生ずる応力の平均値に対して Favg をかけることによって許容引張応力値<br />

を算定するところにある(火技解釈では平均値の 0.67 倍と定めている)。<br />

このFavg の概念は 10 万時間後のクリープ機構と 100 万時間後のクリープ機構が<br />

同一のものと仮定した場合のクリープ強度から予測される設計応力が 100 万時間<br />

クリープ強度を予測するものと考え、そのマージンを 1.5 としている。Favg の導入<br />

は、10 万時間後と 100 万時間後のクリープ機構が異なった場合の修正係数として<br />

温度条件が 1500℉(815℃)を超えるものに対して適用されている。(図Ⅱ.1.1.1-12)<br />

図Ⅱ.1.1.1-12 Favg の概念図<br />

1500℉(815℃)を超える温度域への許容引張応力値の設定を検討する場合には、<br />

この考え方による検討が必要となる。<br />

平成20 年度における検討では、対象温度を 600℃~800℃としたため、Favg の考<br />

慮はマージンを一律 1.5 として検討している。<br />

参考として、設計マージンの設定によっては、配管等の肉厚計算方法が従来の<br />

規定による方法と異なる可能性もある。<br />

附録 1 の附表 1.1-1 には各国規格の配管をベースにした肉厚計算式を示した。<br />

ASME Sec.Ⅰ及び火技解釈では、「温度係数」が考慮されており、代表的な材料に<br />

おける各温度での係数(0.4~0.7)を定めた肉厚計算を行う式を定めている。また、<br />

EN 12952 では、円筒殻の肉厚計算式が規定されており、計算式が多少異なる。<br />

計算式では、各々材料の許容応力値によって影響することから、Favg の設定あ<br />

るいは、設計マージンの設定によって肉厚が異なってくる。<br />

ボイラー構造・設計による検討と共に、許容応力値の設定を考慮する必要があ<br />

ると考えられる。<br />

④ 高温気体による酸化腐食<br />

2.25Cr-1Mo 鋼(STBA24(管)、SCMV24(板))では約 550℃以上の高温長時間<br />

側の耐酸化性が十分ではなく長時間強度低下の一要因とされており、金子ら[32]<br />

により高温長時間のクリープ破断寿命に及ぼす酸化の影響を実験的に調べ、(8)式<br />

- 35 -<br />

- 35 -

による試験片直径の減少が示されている。<br />

T ( 14.<br />

68<br />

+ d<br />

2<br />

+ log t)<br />

= 17030 + 16931log<br />

d 267.<br />

3(log<br />

)<br />

(8)<br />

D D d − = 0 D : 初期試験片直径<br />

時間t における応力 σ t<br />

2<br />

t<br />

0<br />

⎛ D<br />

σ 0 ⎞<br />

t = σ 0 ⎜ ⎟ (9)<br />

⎝ Dt<br />

⎠<br />

σ 0 : 初期応力<br />

から応力σt に対する破断時間を高温低応力側のクリープ破断データに対する<br />

LMP 回帰式を用いて計算し、中代氏ら[33]による酸化影響の補正方法<br />

( σ t )<br />

( σ )<br />

t r M<br />

tr<br />

() t = t r<br />

(10)<br />

t M<br />

r<br />

0<br />

t : 実破断時間 t ( σ ) : LMP から求めた破断時間<br />

r<br />

r M t<br />

で補正を行う。<br />

これは、2.25Cr-1Mo 鋼に限り与えられた方法であり、一般にステンレス鋼・耐<br />

熱鋼は Cr 量の増加とともにその高温酸化性が高くなると言われている。<br />

700℃級ボイラーの対象材料に対してもこのような酸化補正の必要性の可否に<br />

ついて検討を行う。<br />

(5) 設計に係る事項<br />

700℃級ボイラーを設計する上で、クリープ温度域のみを考慮すると、上述の(1)<br />

から(4)までの項目により、各検討対象材料の許容応力値が求まる。各材料の値<br />

が求まり、各材料を構造物として設置する場合に、溶接によって形成された溶接<br />

熱影響部(HAZ)を含めた溶接継手は、長時間使用された高温機器で多くのクリ<br />

ープ損傷が報告されている箇所であるため、材料によっては溶接部による強度低<br />

下を考慮する必要がある。一般にクリープは高温・定荷重の下で時間とともに塑<br />

性変形が進む現象で、母材に比べて溶接金属や HAZ 部のクリープ強度が低下す<br />

る場合があるので、溶接継手に低減係数を規定することにより設計における安全<br />

を確保することを目的に規定されるものである。<br />

現在、海外での規格では、米国の ASME Sec.Ⅰ(動力ボイラー)、B31.3(プロ<br />

セス配管)、ASME Sec.Ⅲ Subsec. NH(原子力の高温構造設計)、仏国原子力規格<br />

RCC-MR 等において溶接継手強度低減係数が規定されている。ASME では、溶接<br />

金属と母材との比較により係数が設定され、RCC-MR では、HAZ 部と母材との比<br />

較によって係数が設定されている。<br />

- 36 -<br />

- 36 -

ASME での溶接継手強度低減係数は、附録 1 の附表 1.1-2 に示す条項で規定さ<br />

れている。また、国内では改訂案ではあるが、附録 1 の附表 1.1-3 のとおり溶接<br />

継手クリープ強度低減係数が設定されている。<br />

① ASME Sec.Ⅰ(2007)長手継手での製造・構造の最小必要肉厚あるいは計算<br />

最大許容運転圧力に適用される溶接強度低減係数<br />

溶接強度低減係数 w として規定され、円筒長手継手、球形鏡、皿形鏡を対象<br />

とし、材料、熱処理、溶接施工法及び溶接材料の区分に応じて係数が設定されて<br />

いる。規定内容は附録 1 の附表 1.1-4 に示す。<br />

② ASME B31.3 の溶接継手強度低減係数<br />

Subsec.NH と同様、母材のクリープ破断強度と溶接継手部のクリープ破断強度<br />

との比により溶接継手強度低減係数が設定されている。それは、10 万時間クリー<br />

プ破断強度の予想をベースとしている。<br />

溶接継手強度低減係数は、内圧設計によって長手(及び螺旋)継手が設定され<br />

ており、周継手は重さと内圧のような長手方向の応力とモーメントに耐えるもの<br />

として設定されている。また、510℃(950℉)で 1.0、815℃(1500℉)で 0.5 とし<br />

て温度間を直線内挿することとしている。<br />

③ JEAC 3701-2006 及び JEAC 3706-2006 改訂案の溶接継手強度低減係数<br />

国内では、日本電気技術規格委員会 火力専門部会の JEAC 3701-2006 改訂案「発<br />

電用ボイラー規程」の 2 鋼種に溶接継手クリープ強度低減係数が設定されており、<br />

各温度の中間温度に対しては直線補間をすることで係数が設定されている。JEAC<br />

3706-2006「圧力配管及び弁類規程」にも同様に設定されている。<br />

④ ASME Sec.Ⅲ Subsec. NH の溶接継手強度低減係数<br />

溶接継手強度低減係数は、温度及び応力依存で与えられ、評価法は溶接継手か<br />

ら切り出した小型試験片のクリープ強度と母材の強度とを比較することで定めて<br />

いる。また、母材と溶接材料との組合せを規定し、それぞれに温度範囲を指定し<br />

係数を設定している。<br />

- 37 -<br />

- 37 -

Section 1.1.1 の参考文献<br />

[1]横井 信,門馬義雄,“長時間クリープ破断強さの推定”,鉄と鋼,65(7), 831-842<br />

(1979)<br />

[2]藤田利夫,門馬義雄,松崎明博,木原重光,志賀正男,笠原晃明,“ISO 6303 に準<br />

拠したクリープ破断データ外挿法の手引き(第1版)”,日本鉄鋼協会,東京,(1983)<br />

[3]Larson, F.R. and Miller, J., ‘A Time-Temperature Relationship for Rupture and Creep<br />

Stresses’, Trans. ASME, 74, 765-771 (1952)<br />

[4]Orr, R.L., Sherby, O.D., Dorn, J.E., ‘Correlation of Rupture Data for Metals at Elevated<br />

Temperatures’, Trans. ASM, 46, 113-128 (1954)<br />

[5]Manson, S.S., Succop, G., ASTM, STP 174, 40 (1956)<br />

[6]Manson, S.S., Haferd, A.M., NACA, TN2890 (1953)<br />

[7]Manson, S.S., Brown, Jr. W.F., Proc. ASTM, 53, 693 (1953)<br />

[8]Frost, H.J., Ashby, M.F., ‘Deformation Mechanism Maps’, Pergamon Press, Oxford (1982)<br />

[9]Ashby, M.F., Gandhi, C., Talpin, D.M.R., ‘Overview No.3, Fracture-Mechanism Maps and<br />

Their Construction for F.C.C. Metals and Alloys’, Acta Metall., 27, 699-729 (1979)<br />

[10]田中秀雄,村田正治,新谷紀雄,“SUS321H の高温クリープにおける破壊様式”鉄<br />

と鋼, 78(6), 934-940 (1992)<br />

[11]田中秀雄,村田正治,貝瀬正次,新谷紀雄,“SUS304 における粒界クリープ損傷<br />

とクリープ特性”,鉄と鋼, 74(10), 2009-2016 (1988).<br />

[12]丸山公一,馬場栄次,横川賢二,九島秀昭,八木晃一,“時間-温度パラメータ法<br />

におけるクリープ破断寿命の外挿誤差”,鉄と鋼, 80(4), 336-341 (1994)<br />

[13]Granacher, J., Schwienheer, M., ‘ECCC procedure document for graphical multi-heat<br />

averaging and cross plotting method’, ECCC Recommendations 2001, Volume 5,<br />

Appendix D4 (2001)<br />

[14]Kimura, K., Kushima, H., Abe, F., ‘Degradation and Assessment of Long-term Creep<br />

Strength of High Cr Ferritic Creep Resistant Steels’, Proc. Intern. Conf. Advances in Life<br />

Assessment and Optimization of Fossil Power Plants, Orland, Florida, USA, Mar. 11-13,<br />

(2002)<br />

[15]木村一弘,九島秀昭,阿部冨士雄,“応力-破断時間曲線の領域分割法による高<br />

Cr フェライト耐熱鋼のクリープ寿命予測の高度化”,材料, 52(1), 57-62(2003)<br />

[16]Maruyama, K., Lee, J.S., ‘Causes of Overestimation of Creep Rupture Strength in<br />

11Cr-2W-0.3Mo-CuVNb Steel’, Creep & Fracture in High Temperature Components –<br />

Design & Life Assessment Issues, Shibli, I.A., Holdsworth, S.R., Merckling, G., eds.,<br />

DEStech Publications, Lancaster, PA, USA, 372-379 (2005)<br />

[17]Norton, F.N., The Creep of Steel at High Temperature, McGraw-Hill (1929)<br />

[18]Bailey, R. W. 1929 Creep of steel under simple and compound stress and the use of high<br />

initial temperature in steam power plants. Trans World Power Conference Tokyo 3, 1089<br />

[19]Bartsch, H., ‘A New Creep Equation for Ferritic and Martensitic Steels’, Steel Research,<br />

66(9), 384-388 (1995)<br />

- 38 -<br />

- 38 -

[20]Garofalo, F., Fundamentals of Creep and Creep Rupture in Metals, MacMillan, New York<br />

(1965)<br />

[21]Granacher, J., Moehlig, H., Schwienheer, M. and Berger, C., ‘Creep Equations for High<br />

Temperature Materials’, Proc. 7th Intern. Conf. on Creep and Fatigue at Elevated<br />

Temperatures (Creep 7), NIMS, Tsukuba, June 3-8, 609-616 (2001)<br />

[22]Jones, D.I.G. and Bagley, D.L., ‘A Renewal Theory of High Temperature Creep and<br />

Inelasticity’ Proc. Conf. on Creep and Fracture: Design and Life Assessment at High<br />

Temperature, London, April 15-17, MEP, 1996, 81-90 (1996)<br />

[23]Blackburn, L.D., ‘The Generation of Isochronous Stress-Strain Curves’, ASME, New York,<br />

15 (1972)<br />

[24]Evans, R.W. and Wilshire, B., Creep of Metals and Alloys, Inst. Metals (1985)<br />

[25]丸山公一,原田千里,及川 洪,材料,34, 1289-1295 (1985)<br />

[26]Kachanov, L.M., Introduction to Continuum Damage Mechanics, Martinus Nijhoff Publ.<br />

(1986)<br />

[27]Baker, A.J. and O’Donnell, M.P., ‘R5 High Temperature Structural Integrity Assessment<br />

of a Cracked Dissimilar Metal Weld Vessel Test’, Proc. 2nd Intern. Conf. on Integrity of<br />

High temperature Welds, London, Nov. 10-12 (2003)<br />

[28]Dyson, B.F. and McLean, M., ‘Microstructural Evolution and Its Effects on the Creep<br />

Performance of High Temperature Alloys’, Microstructural Stability of Creep Resistant<br />

Alloys for High Temperature Applications, Strang, A. et al. eds., 371-393 (1998)<br />

[29]Creep of Steels Working Party, High Temperature Design Data for Ferritic Pressure<br />

Vessel Steels, Inst. Mech. Eng., London (1983)<br />

[30]Bolton, J., ‘Design Considerations for High Temperature Bolting’, Proc. Conf. on<br />

Performance of Bolting Materials in High Temperature Plant Applications, York, June<br />

16-17, Strang, A. ed., 1-14 (1994)<br />

[31]Prager, M., ‘Development of the MPC Omega Method for Life Assessment in the Creep<br />

Range’, ASME J. Pressure Vessel Technology, 117, May, 95-103 (1995).<br />

[32]金子隆一, 本郷宏通, 長島伸夫, 門馬義雄, 田中千秋, ‘2.25Cr-1Mo 鋼クリープ破断<br />

寿命に及ぼす酸化の影響’ CAMP ISIJ Vol.1 (1998) – 900<br />

[33]M.Nakashiro, S.Kihara, F.Kishimoto, T.Fujimori ‘Evaluation of Long-term Creep Strength<br />

of 2.25Cr-1Mo Heat Transfer Tube in Actual Service Stress Level Range’, ISIJ<br />

International, Vol.30 (1990), N0.10, pp.823-828<br />

[34]Fujimitsu Masuyama, ‘Creep Rupture Life and Design Factor for High Strength Ferritic<br />

Steels’, Proceedings of ECCC Creep Conference, 12-14 September 2005, London, UK,<br />

pp983-996<br />

- 39 -<br />

- 39 -

表Ⅱ.1.1.1-1 検討候補材料<br />

Ni基合金 オーステナイト系鋼 フェライト系鋼<br />

1 UNS-N06617(Alloy617)<br />

(52Ni-22Cr-13Co-9Mo)<br />

2 CCA617<br />

(Ni-22Cr-9Mo-11.5Co-1Al)<br />

3 Alloy263<br />

(Ni-20Cr-19.5Co-6Mo-2Ti)<br />

4 Alloy740<br />

(Ni-24.5Cr-1Fe-19.5Co-2Nb-<br />

1.5Ti)<br />

5 NCF625TP<br />

UNS N06625(Alloy625)<br />

(60Ni-22Cr-9Mo-3.5Cb)<br />

6 UNS N06230(Haynes230)<br />

(Ni-22Cr-14W-2Mo-La)<br />

7 HR6W<br />

(Ni-23.5Cr-24Fe-6W)<br />

8 TEMPALOY CR30A<br />

(30Cr-50Ni-2Mo-Ti-Zr-B)<br />

9 Alloy HR-120<br />

(Ni-26Cr-35Fe-0.5Nb)<br />

10 NCF800HTP<br />

UNS N08810(Alloy800H)<br />

(33Ni-42Fe-21Cr)<br />

11 UNS N08811<br />

(Alloy800HT)<br />

(33Ni-42Fe-21Cr)<br />

12 UNS N10276<br />

(Alloy C276)<br />

(54Ni-16Mo-15Cr)<br />

38 USC141<br />

(Ni-20Cr-10Mo-1.1Al-1.6Ti)<br />

13 火 SUS310J3TB(SAVE25)<br />

14/<br />

15<br />

(Fe-22Cr-19Ni-1.5W-4Cu)<br />

Sanicro25/Alloy174<br />

(Fe-23Cr-24Ni-3.5W-3Cu-1.5Co<br />

16 火 SUS310J2TB(NF709)<br />

(22Cr-25Ni-1.5Mo-Nb-B-N)<br />

17 火 SUS310J1TB<br />

UNS S31042(HR3C)<br />

(25Cr-20Ni-Nb-V)<br />

18 UNS S31060(NAR-AH-4)<br />

(低 Si-23Cr-11Ni-0.2N-B)<br />

19 火 SUS347J1TB(XA704)<br />

(18Cr-10Ni-Cb)<br />

20 TP347HFG<br />

(18Cr-9Ni-3Cu-Cb-N)<br />

21 火 SUS304J1HTB<br />

(SUPER304H)<br />

(18Cr-9Ni-3Cu-Cb-N)<br />

22 火 SUS309J4HTB<br />

(TEMPALOY A-3)<br />

(22Cr-15Ni-Nb)<br />

23 火 SUS321J2HTB<br />

(TEMPALOY AA-1)<br />

(18Cr-10Ni-3Cu-Ti-Nb)<br />

24 火 SUS321J1HTB<br />

(TEMPALOY A-1)<br />

(18Cr-10Ni-Ti-Nb)<br />

25 XCrNiMoN17-13<br />

(17.5Cr-12Ni-3Mo)<br />

*:色塗り部は優先検討材料、二重取消線は検討対象から除外<br />

- 40 -<br />

- 40 -<br />

26 VM12<br />

(Fe-11.5Cr-1.5W-1.5Co)<br />

27 Abe Alloy / 9Cr-3W-3Co<br />

28 低 C-9Cr-2.4W-1.8Co<br />

29 X20CrMoVNi11-1<br />

(11.5Cr-1Mo-V-Cu-Al)<br />

30 Grade 122<br />

31/<br />

32<br />

(12Cr-2W)<br />

Grade 911<br />

(9Cr-1Mo-1W-Cb)<br />

33 Grade91<br />

(9Cr-1Mo-Nb-V)<br />

34 Grade92<br />

(9Cr-1.8W)<br />

35 T24<br />

(2.4Cr-1Mo)<br />

36 T23<br />

(2.25Cr-1.6W)<br />

37 13CrMo4-5<br />

(1Cr-0.5Mo-Al)<br />

39 SAVE12 改良<br />

(12Cr-W-Co-V-Nb-N)

表Ⅱ.1.1.1-2 調査対象材の規格化、製品化と調査の状況 (1/5)<br />

その他/冷間加工の影響<br />

剛性率(横弾性係数)<br />

時効後靭性/衝撃特性<br />

物性値<br />

時効後靭性/引張特性<br />

参考/高温強度<br />

降伏強さ/耐力<br />

製造方法、製造工程<br />

熱処理<br />

備 考<br />

(特記事項)<br />

番号 材料名<br />

Ni 基合金、Ni-Fe 合金<br />

1 Alloy 617 (UNS N06617) 有 ◆ ◆ ◆ ◆ ◆ ◇ ◇ ◇ ◆ ◇ ◇ ◇ ◇ ◇ ◇ *2 カタログ:H-3171, SMC-029(2005)etc.<br />

2 CCA617<br />

3 Alloy 263 / Nimonic 263 (UNS N07263) ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ *2 カタログ:H-3047D, SMC-054(2004)etc.<br />

製品規格の有無 *1<br />

4 Alloy 740 ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ *2 カタログ:SMC-029(2004)<br />

5 Alloy 625 有 ◆ ◆ ◆ ◆ ◆ ◇ ◇ ◇ ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◇ カタログ:H-3073D, SMC-063(2006)etc.<br />

6 Haynes 230 UNS N06230 有 ◆ ◆ ◆ ◆ ◆ ◇ ◇ ◇ ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◇ カタログ:H-3000H, SMC-104(2007)etc.<br />

7 HR6W/ 23Cr-43Ni-5/7W-Nb,V *2<br />

8 TEMPALOY CR30A *2<br />

9 Alloy HR-120 (UNS N08120) 有 ◆ ◆ ◆ ◇ ◇ ◇ ◇ ◇ ◇ ◇ ◇ カタログ:H-3125B<br />

10 Alloy 800H (UNS N08810) 有 ◆ ◆ ◆ ◆ ◇ ◇ ◆ ◆ ◆ ◆ ◆ ◆ ◆ カタログ:SMC-047(2004)<br />

11 Alloy 800HT (UNS N08811) 有 ◆ ◆ ◇ ◇ ◇ ◇ ◆ ◆ ◆ ◆ ◆ ◆ カタログ:SMC-047(2004)<br />

12 UNS N10276 /Alloy C276 有 ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆<br />

高Cr オーステナイト系ステンレス鋼<br />

13 SAVE25 (23Cr-18Ni-Nb-Cu-N) 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆<br />

14/15 Sanicro 25 /Alloy 174 ※ ◇ *3, *4 ※: ASTM (A 213/A 312 SXXXXX) 登録中。<br />

16 NF709R /NF709 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆ ◇ ◇ ◆ 共金系 & 625 alloy - GTAW/SMAW<br />

17 HR3C 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆ ◆<br />

18 NAR-AH-4 有 ◆<br />

19 XA704 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆ ◇ ◇ ◆<br />

20 TP347HFG (SA-213 TP347HFG) 有 ◆ ◆ ◆ ◆ ◆ ◆ ◆<br />

21 SUPER 304H 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆ ◇ ◆ *3<br />

22 TEMPALOY A-3 有<br />

◆ ◆ ◆ ◆ ◆ ◆ ◆ ◇ ◇ ◆ ASME (Case XXXX) 登録中<br />

23 TEMPALOY AA-1 有 ◆ ◆ ◆ ◆ ◆ - ◆ - ◆ ◆ ◇ ◇ ◆<br />

24 TEMPALOY A-1 有 ◆ ◆ ◆ ◆ ◆ - - - ◆ ◆ ◇<br />

25 X3CrNiMoN17-13 (16Cr-12Ni-2Mo-N) 有<br />

新・高Cr フェライト系鋼<br />

26 VM12<br />

27 Abe Alloy/ 9Cr-3W-3Co<br />

28 低C-Cr鋼/ 低C-9Cr-2.4W-1.8Co<br />

29 X20CrMoVNi11-1 (12CrMoV) 有<br />

30 Grade 122 有<br />

31/32 Grade 911 有<br />

33 Grade 91 有<br />

34 Grade 92 有<br />

35 T24 UNS K30736 有<br />

36 T23 UNS K40714 有<br />

37 13CrMo4-5 (1CrMo) 有<br />

調査追加材料<br />

38 USC141/ 20Cr-10Mo-Ti-Al-bal.Ni *2 国内開発材/Ni 基合金<br />

39 SAVE12改良 /(9Cr-W-Co-B) 国内開発材/新・高Cr フェライト系鋼<br />

◆:規格に、◇:カタログ、文献にあるものを示す。<br />

*1 :製品規格があるものの規格内容は別シートによる。<br />

*2 :RSA規格基準調査分科会で希望のあったものを示す。<br />

*3 :“大径管製造が期待できない”との情報がある(同前分科会)。<br />

*4 :No.14 (Sanicro 25 ) とNo.15 (Alloy 174)は、同じ材料により集約。<br />

比熱<br />

凝固潜熱<br />

融点<br />

密度<br />

熱拡散率<br />

熱伝達率<br />

線膨張率<br />

縦弾性係数<br />

疲労強度<br />

(溶接継手)<br />

(母材)<br />

許容引張応力値<br />

試験検査<br />

吸収エネルギー<br />

硬さ<br />

絞り<br />

伸び<br />

引張強さ<br />

機械的性質<br />

化学成分<br />

- 41 -<br />

- 41 -

表Ⅱ.1.1.1-2 調査対象材の規格化、製品化と調査の状況 (2/5)<br />

Ni 基合金、Ni-Fe合金<br />

番号 材料名 規格番号/材料記号 規格製品形状 備考<br />

1 Alloy 617 (UNS N06617)<br />

SB-166 UNS N06617 Bar, Rod<br />

SB-167 UNS N06617 Smls. Pipe & Tube<br />

SB-168 UNS N06617 Plate, , Sheet, , Stripp<br />

B 546 Wld. Pipe & Tube<br />

SB-564 UNS N06617 Forgings<br />

Case 1956-8 UNS N06617 Plate,rod,Bar,Forging,Smls.Tube 廃版<br />

Case 1982-2 UNS N06617 Smls. Pipe & Tube 廃版<br />

B31Case 163 UNS N06617<br />

2 CCA617<br />

3 Alloy 263/ Nimonic 263 (UNS N07263)<br />

4 Alloy 740<br />

5 Alloy 625<br />

各種<br />

SB-366 UNS N06625 Smls. & wld Fittings<br />

SB-443 UNS N06625 Plate,Sheet,Strip<br />

SB-444 UNS N06626 Smls.Pipe & Tube<br />

SB-446 UNS N06627 Bar<br />

SB-564 UNS N06625 Forging<br />

SB-704 UNS N06625 Wld. Pipe<br />

SB-705 UNS N06625 Wld.Tube<br />

Case 1409-7 (Gr 2) 各種 廃版<br />

Case 1935-3 (Gr 1) 各種<br />

B31Case 146-1 (Gr 1 & 2) 各種<br />

MA625 棒, 板, 管<br />

GNCF1/ 発電用原子力発電用規格 棒, 板, 継目無&溶接管<br />

JIS G4901 NCF625-B 棒, 平材<br />

JIS G4902 NCF625-P 板<br />

JIS G4903 NCF625TP 管<br />

JIS G4904 NCF625TB<br />

6 Haynes 230 UNS N06230<br />

伝熱管<br />

SB-366 UNS N06230 Smls. & wld Fittings<br />

SB-435 UNS N06230 Plate, Sheet, Strip<br />

SB-564 UNS N06230 Forgings<br />

SB-572 UNS N06230 Bar<br />

SB-619 UNS N06230 Wld. Pipe<br />

SB-622 UNS N06230 Smls. Pipe & Tube<br />

SB-626 UNS N06230 Wld. Tube<br />

Case 2063-5 UNS N06230<br />

7 HR6W/ 23Cr-43Ni-5/7W-Nb,V<br />

8 TEMPALOY CR30A<br />

9 Alloy HR-120 (UNS N08120)<br />

各種<br />

SB-163 Condenser Tube<br />

SB-366 Smls Smls. & wld Fittings<br />

SB-407 Smls. Pipe & Tube<br />

SB-408 Bar,Rod<br />

SB-409 Plate, Sheet, Strip<br />

SB-514 Wld. Pipe<br />

SB-515 Wld. Tube<br />

SB-564 UNS N08120 Forgings<br />

B 924 Tube with Integral Fins<br />

- 42 -<br />

- 42 -

表Ⅱ.1.1.1-2 調査対象材の規格化、製品化と調査の状況 (3/5)<br />

10 Alloy 800H (UNS N08810)<br />

SB-163 UNS N08810 Smls.Tube<br />

SB-407 UNS N08810 Smls. Pipe & Tube<br />

SB-408 UNS N08810 Bar<br />

SB-409 UNS N08810 Plate<br />

SB SB-514 514 UNS N08810 Wld Wld. Pi Pipe<br />

SB-515 UNS N08810 Wld. Tube<br />

SB-564 UNS N08810 Forgings<br />

Case 1949-4 UNS N08810 Forgings<br />

Case 1325-18 UNS N08810 各種<br />

JIS G4901 NCF800H-B 棒, 平材<br />

JIS G4902 NCF800H-P 板<br />

JIS G4903 NCF800HTP 管<br />

JIS G4904 NCF800HTB<br />

Sec.III Div.1 Subsec. NH (Alloy 800H)<br />

Case N-205-5 (Alloy 800H)<br />

Case N-253-14 (Alloy 800H)<br />

11 Alloy 800HT (UNS N08811)<br />

伝熱管<br />

SB-163 UNS N08811 Smls.Tube<br />

SB-407 UNS N08811 Smls. Pipe & Tube<br />

SB SB-408 408 UNS N08811 BBar<br />

SB-409 UNS N08811 Plate<br />

SB-515 UNS N08811 Wld. Tube<br />

SB-564 UNS N08811 Forgings<br />

JIS G4901 NCF800H-B 棒, 平材<br />

JIS G4902 NCF800H-P 板<br />

JIS G4903 NCF800HTP 管<br />

JIS G4904 NCF800HTB 12 UNS N10276 /Alloy C276<br />

伝熱管<br />

SB-366 UNS N10276 Smls. & Wld. Fitting<br />

SB-462 UNS N10276 Forging<br />

SB-564 UNS N10276 Forging<br />

SB-574 UNS N10276 Rod<br />

SB-575 UNS N10276 Plate, Sheet, Strip<br />

SB-619 UNS N10276 Wld. Pipe<br />

SB SB-622 622 UNS N10276 Wld Wld. TTube b<br />

SB-626 UNS N10276 Smls.Pipe & Tube<br />

番号 材料名 規格番号/材料記号 規格製品形状 備考<br />

- 43 -<br />

- 43 -

表Ⅱ.1.1.1-2 調査対象材の規格化、製品化と調査の状況 (4/5)<br />

高Cr オーステナイト系ステンレス鋼<br />

番号 材料名 規格番号/材料記号 規格製品形状 備考<br />

13 SAVE25<br />

火SUS310J3TB 継目無(伝熱)管<br />

14 Sanicro 25 /Alloy 174<br />

/15<br />

Smls.Tube, Smls. & Wld. Pipe<br />

16 NF709R 火SUS310J2TB (=NF709+NF709R)<br />

継目無(伝熱)管<br />

Case 2581 Smls.Tube<br />

17 HR3C 火SUS310J1TB 継目無(伝熱)管<br />

Case 2115-3/ (SA-213 TP310HCbN)<br />

18 NAR-AH-4<br />

Case 2430 (A 213 UNS S31060) Smls.Tube<br />

Case 2430 (A 240 UNS S31060) plate<br />

19 XA704<br />

火SUS347J1TB 継目無(伝熱)管<br />

Case 2475 (18Cr-9Ni-2.5W-V-Cb)<br />

20 TP347HFG (SA-213 TP347HFG)<br />

Smls.Tube<br />

火SUS347HTB 継目無(伝熱)管<br />

Case 2159-2 (18Cr-10Ni-Cb)<br />

21 SUPER 304H<br />

Smls.Tube 廃版<br />

火SUS304J1HTB 継目無(伝熱)管<br />

Case 2328-1 (18Cr-9Ni-3Cu-Cb-N) Smls.Tube<br />

22 TEMPALOY A-3 22Cr-15Ni-Cb-N (TP309HCbN)<br />

火SUS309J4HTB 継目無(伝熱)管<br />

Case XXXX -2007<br />

23 TEMPALOY AA-1<br />

Smls.Tube<br />

火SUS321J2HTB 継目無(伝熱)管<br />

Case 2512 (18Cr-10Ni-3Cu-Ti-Cb) Smls.Tube<br />

24 TEMPALOY A-1<br />

火SUS321J1HTB 継目無(伝熱)管<br />

25 X3CrNiMoN17-13 (16Cr-12Ni-2Mo-N) EN/DIN規格<br />

- 44 -<br />

- 44 -

表Ⅱ.1.1.1-2 調査対象材の規格化、製品化と調査の状況 (5/5)<br />

新・高Cr フェライト系鋼<br />

番号 材料名 規格番号/材料記号 規格製品形状 備考<br />

26 VM12<br />

27 Abe Alloy/ 9Cr-3W-3Co<br />

28 低C-Cr鋼/ 低C-9Cr-2.4W-1.8Co<br />

29 X20CrMoVNi11-1 (12CrMoV)<br />

30 Grade 122<br />

EN/DIN規格<br />

火SUS410J2TB 継目無(伝熱)管<br />

SA-213 T122 Smls. Tube<br />

SA-335 P122 Smls. Pipe<br />

Case2180-3 (12Cr-2W) Smls. Pipe & Tube, Plate, Forging<br />

火SUS410J3TB 継目無(伝熱)管<br />

火SUS410J3TP 継目無管<br />

火SUS410J3 板<br />

火SUSF410J3 鍛造品<br />

火SUS410J3DTB<br />

31 Grade 911<br />

継目無(伝熱)管<br />

/32 SA-335 P911 Smls. pipe<br />

SA-182 F911 Forging<br />

SA-387 Grade 911 Plate<br />

SA-1017 Grade 911 Plate<br />

Case 2327-1 (9Cr (9Cr-1Mo-1W-Cb) 1Mo 1W Cb) Smls Smls. Pipe & Tube, Tube Forged & bored pipe, pipe Fitting, Fitting Plate, Plate Forgings<br />

33 Grade 91<br />

火STPA28 継目無管<br />

火STBA28 継目無(伝熱)管<br />

火SFVAF28 鍛造品<br />

SA-335 P91 Smls. Pipe<br />

SA-182 F91 Smls. Tube<br />

SA-213 T91 Smls. Tube<br />

SA-336 Grade F91 Forging<br />

SA-387 Grade 91<br />

Sec.III Div.1 Subsec. NH (9Cr-1Mo-V)<br />

Case N-253-14 (9Cr-1Mo-V)<br />

34 Grade 92<br />

Plate<br />

NF616 (9Cr-1.8WNbV) Forging, Smls. Pipe & Tube<br />

Case 2179-6 (9Cr-2W) Forging, Pipe & Tube<br />

火STPA29 継目無管<br />

火STBA29 継目無(伝熱)管<br />

火SFVAF29 鍛造品<br />

SA-213 T92 Smls. Tube<br />

SA-335 P92 Smls. Pipe<br />

SA-182 F92 Forging<br />

SA-369 FP92 Forged Pipe<br />

35 T24 UNS K30736<br />

A213 T24 UNS K30736<br />

36 T23 UNS K40714<br />

Smls. Tube<br />

火SCMV4J1 板<br />

火SFVAF22AJ1 鍛造品<br />

火STPA24J1 継目無管<br />

火STBA24J1 継目無(伝熱)管<br />

SA-213 T23 Smls. Tube<br />

CCase 2199 2199-3 3 (2 (2.25Cr-1.6W-V-Cb) 25C 1 6W V Cb) SSmls. l Pipe Pi & TTube, b Pl Plate, t FForging i<br />

37 13CrMo4-5 (1CrMo) EN/DIN規格<br />

- 45 -<br />

- 45 -

表Ⅱ.1.1.1-3 クリープ変形モデルと対象範囲(1/2)<br />

クリープ変形モデル 表示式 対象範囲 参考文献<br />

Norton Eqn1 定常 [17]<br />

Modified Norton Eqn2 定常<br />

Norton-Bailey Eqn3 遷移/定常 [18]<br />

Bartsch Eqn4 遷移/定常 [19]<br />

Garofalo Eqn5 遷移/定常 [20]<br />

Modified Garofalo Eqn6 遷移/定常/加速 [21]<br />

BJF Eqn7 遷移/定常 [22]<br />

Blackburn Eqn8 遷移/定常 [23]<br />

θ method Eqn9 遷移/定常/加速 [24]<br />

Modified θ method Eqn10 遷移/定常/加速<br />

修正θ法 Eqn11 遷移/定常/加速 [25]<br />

Rabotnov-Kachanov Eqn12 遷移/定常/加速 [26]<br />

Baker-Cane Eqn13 遷移/定常/加速 [27]<br />

Dyson and McLean (CRISPEN) Eqn14 遷移/定常/加速 [28]<br />

IMechE Eqn15 遷移/定常 [29]<br />

Bolton Eqn16 遷移/定常/加速 [30]<br />

Omega Eqn17 定常/加速 [31]<br />

Appendix 1 クリープ変形表示式<br />

Eqn1 ε .<br />

m = a 1⋅exp(Q /RT )⋅σ n<br />

Eqn2 ε .<br />

m = b 1⋅exp(Q B /RT ) ⋅σ n + c1⋅exp(Q C /RT )σ n<br />

Eqn3 ε f = d1⋅σ n ⋅t p<br />

Eqn4 ε f = e1⋅exp(Q11 /RT )⋅σ n ⋅exp(b 1⋅σ )⋅t p + e2⋅exp(Q 2 /RT )⋅σ⋅exp(b 2⋅σ )⋅t n<br />

Eqn5 ε f = ε t⋅[1−exp(−b 1⋅t )] + ε .<br />

Eqn6<br />

m<br />

ε f = ε f1,max⋅[1−exp(−D (t /t 12) u )] + ε .<br />

m⋅t + C 23⋅(t /t 23) f<br />

Eqn7 ε f = n1⋅[1−exp(−t )] β + n2⋅t<br />

t = (σ /A1) n Eqn8<br />

⋅exp(−Q /RT )<br />

ε = ε i + ε P0 {1− exp(−β P0⋅t)} + ε P {1− exp(−β P⋅t)} + ε .<br />

s⋅t<br />

Eqn9 ε f = θ1⋅[1−exp(−θ2⋅t)] + θ3⋅[exp(−θ4⋅t) −1]<br />

log(θi) = ai + biT + ciσ + diσT<br />

Eqn10 ε f = θ1⋅[1−exp(−θ2⋅t)] + θm⋅t + θ3⋅[exp(−θ4⋅t) −1]<br />

θm = Aσ n exp(−Q /RT )<br />

Eqn11<br />

Eqn12<br />

ε = ε 0 + Α⋅[1−exp(−α⋅t)] + Β⋅[exp(−α⋅t) −1]<br />

ε .<br />

= h1⋅σ n /(1−ω), ω .<br />

= k1⋅σ v /(1−ω) ζ<br />

- 46 -<br />

- 46 -

表Ⅱ.1.1.1-3 クリープ変形モデルと対象範囲(2/2)<br />

Eqn13 ε f = A⋅t m {( l−φ )/( λ−φ )}<br />

+ ε p + φ ⋅ε s + ε s⋅(λ−φ )⋅[ l−{(t /tu−φ )/(1−φ )}]<br />

l = ε u /ε s, ε s = ε m⋅t u and φ = t p /t u<br />

Eqn14 ε .<br />

= ε .<br />

´0⋅(1 + Dd )⋅ exp(Q /RT ) ⋅sinh[σ ⋅(1−H)/{σ 0⋅(1−Dp )⋅(1−ω)}]<br />

Eqn15 R u/t/T = (a + b /ε f −c ⋅ε f 2 )R ε/t/T + d + e /ε f + f /ε f 2 − g ⋅ε f 2<br />

Eqn16 ε f (σ) = ε ⋅(R u/t/T /R ε/t/T −1)/(R u/t/T /σ −1)<br />

Eqn17 ε .<br />

= ε .<br />

m /(1−ε .<br />

m⋅Ω ⋅t )<br />

Appendix 2 記号<br />

A, B 定数<br />

a, b, c, d, e, f, g 定数<br />

n 応力指数<br />

p 時間指数<br />

Q クリープの活性化エネルギー<br />

R 気体定数<br />

Rε/t/T 所定の時間・温度に対するクリープ強度<br />

Ru/t/T 所定の時間・温度に対するクリープ破断強度<br />

t 時間<br />

t12, t23 定常クリープ域開始時間,加速クリープ域開始時間<br />

tu クリープ破断時間の実測値<br />

tu, max クリープ破断時間の最大実測値<br />

tpε/σ/T 所定の塑性ひずみ到達時間の実測値<br />

t*pε/σ/T 所定の塑性ひずみ到達時間の予測値<br />

T 温度<br />

α 速度定数<br />

ε, ε e, ε f ひずみ,弾性ひずみ,クリープひずみ<br />

ε f1,max 定常クリープ域開始時のクリープひずみ<br />

ε i, ε 1, ε p, ε per 瞬間ひずみ,瞬間塑性ひずみ,塑性ひずみ,永久ひずみ<br />

ε 0<br />

ε<br />

仮想初期ひずみ<br />

.<br />

, ε .<br />

m, ε .<br />

s ひずみ速度,最小クリープ速度,定常クリープ速度<br />

σ, σ0 応力,初期応力<br />

θ1, θ2, θ3, θ4 θ法の定数<br />

θm 改良θ法の追加定数<br />

Ω<br />

ω, ω<br />

材料固有のクリープ損傷パラメータ<br />

.<br />

損傷度,損傷蓄積速度<br />

- 47 -<br />

- 47 -

1.1.2 発電用火力設備における疲労強度等に関する調査<br />

候補材の前述した材料特性のうち、疲労強度、縦弾性係数、線膨張係数、熱伝<br />

導率及び熱拡散率を当面のものと設定している。調査対象材は、当然、クリープ<br />

強度に関する調査と同一ものとし、材料データ収集では、国内の試験データ、製<br />

品カタログ、海外及び国内の文献と規格を調査している。調査対象材料の規格化、<br />

製品化と調査の状況を表Ⅱ.1.1.1-2 に示す。<br />

疲労強度の調査では、疲労試験結果データの収集とともに、疲労強度の調査準<br />

備として、試験での供試材の製品形状・寸法、熱処理、試験片の形状・寸法、試<br />

験温度、繰返し波形等の試験条件、曲げ、引張-圧縮、ねじり等の負荷方法、繰<br />

返し数、ひずみ範囲、ひずみの制御、荷重制御方法を、また、溶接部の試験では<br />

その破断位置を含めた調査項目をあげ、表Ⅱ.1.1.2-2 にしたがって実施することと<br />

している。<br />

表Ⅱ.1.1.2-2 の調査項目に従い、疲労及び材料物性値のデータ収集を行ったうえ<br />

で、文献データ等をまとめ、規格に設定された疲労設計線図や物性値を基に文献<br />

データ等でクロスチェックを行うことを目標に、図Ⅱ.1.1.2-1 のような調査フロー<br />

で検討を行うこととした。<br />

疲労強度・物性値の調査フロー<br />

図Ⅱ.1.1.2-1 疲労強度及び物性値の調査フロー<br />

- 48 -<br />

- 48 -

1.1.2.1 平成 20 年度までの調査結果<br />

疲労強度データ及び材料物性値の収集を行う材料を優先検討材料を基に選定し、<br />

文献等データの収集及び規格規定の整理を行った結果を以下に示す。<br />

(1) 文献等データ収集結果<br />

① 疲労強度データの収集<br />

a. 材料の選定とデータ収集項目<br />

疲労関係におけるデータ収集検討材料は、次の条件によって材料選出を行った。<br />

(a) 前述「1.1.1 クリープ強度に関する調査」によって調査を行っている材料<br />

No.1 UNS N06617、No.5 UNS N06625、No.6 UNS N06230、<br />

No.10 NCF800HT、No.16 火 SUS310J2TB、No.17 火 SUS310J1TB、<br />

No.19 火 SUS347J1HTB、No.20 TP347HFG、No.21 火 SUS304J1HTB、<br />

No.22 火 SUS309J4HTB、No.23 火 SUS321J2HTB、No.24 火 SUS321J1HTB<br />

に A-USC 想定ボイラーにおいて疲労が対象になると考えられる材料を選定<br />

した。<br />

(b) No.1 UNS N06617 の類似材である No.2 CCA 617 及び<br />

No.10 NCF800HT の類似材である No.11 Alloy 800HT を検討対象材料に加えた。<br />

(c) オーステナイト系鋼は、小径薄肉管を対象とした材料と考えられるため、<br />

疲労データは乏しいと考えられるため、本年度はデータ収集対象を保留した。<br />

(d) A-USC 想定ボイラーの材質にフェライト系鋼が対象とされており、かつ、<br />

対象部位が管台、管寄せ、連絡管等、疲労の重要性が高いため次郎関連デー<br />

タを収集することとした。<br />

以上の(a)~(d)により、以下の材料の疲労関連データ収集を行った。<br />

No.1 UNS N06617、No.2 CCA 617、No.5 UNS N06625、<br />

No.6 UNS N06230、No.10 NCF800HT、No.11 Alloy 800HT、<br />

No.27 Abe Alloy/9Cr-3W-3Co、No.30 Grade 122、No.33 Grade 91、<br />

No.34 Grade 92<br />

データ収集項目は、平成 18 年度に調査した「疲労強度線図作成に必要な試験デ<br />

ータ項目」の母材を対象とした項目を基本とした。<br />

収集データ項目は次のとおり。<br />

規格<br />

ア. 疲労設計線図 規格の有無<br />

文献<br />

イ. 文献名<br />

ウ. S-N 曲線の有無(対象温度に該当する曲線を添付している)<br />

エ. 熱処理(固溶化熱処理、焼鈍、粒径(粒度番号))<br />

オ. 試験体形状<br />

カ. 試験体寸法<br />

キ. 試験条件(環境、温度、繰返し波形)<br />

- 49 -<br />

- 49 -

ク. 負荷方法(曲げ、引張-圧縮、ねじり、組合せ)<br />

ケ. 繰返し数(Nf、N25)<br />

コ. 繰返し速度<br />

サ. ひずみ範囲<br />

シ. 制御(ひずみ制御、荷重制御)<br />

ス. 応力-ひずみ関係<br />

b. 文献データ収集結果<br />

上述①(a)~(d)に示した材料の疲労強度に関する文献データを上述ア~スの項<br />

目を中心に収集し、まとめたものを表Ⅱ.1.1.2-3 に示す。<br />

文献データ収集の結果をまとめると次のとおりである。<br />

(a) 規格基準自体が対象温度に該当する規定がほとんどない。<br />

(b) 文献データ収集は母材を対象に行った。<br />

(c) 文献データを収集したが、疲労強度線図の確からしさを確かめられる程の<br />

データ量ではない。<br />

(d) 規格値と文献データとを比較できるというデータ量でもない。<br />

以上の結果から、疲労データ収集の今後の展開について検討することが課題で<br />

ある。<br />

c. 規定の整理<br />

A-USC 想定ボイラーに対する対象温度範囲の S-N 曲線の作成を目標に、既存の<br />

規格に設定されている疲労設計線図について整理を行った。<br />

疲労設計線図規定について整理しまとめたものを表Ⅱ.1.1.2-4 に示す。<br />

表中の概要は次のとおりである。<br />

(a) 温度範囲は、ASME Sec.Ⅲ subsec. NH に Alloy 800H(760℃まで)及びオ<br />

ーステナイト系ステンレス鋼(304 SS 及び 316 SS)(705℃未満)に疲労設計<br />

線図が設定されているが、その他は対象温度未満までの規定<br />

(b) ASME のマージンは、繰返し数に対して「20」、応力に対して「2」<br />

(c) EN 規格のマージンは、繰返し数に対して「10」、応力に対して「1.5」<br />

(d) ASME Sec.Ⅷ Div.2(2007)及び EN 13445 の溶接部の疲労設計線図は溶接継<br />

手の疲労試験データに基づき設定されている。<br />

② 材料物性値の収集<br />

a. 材料の選定とその経緯<br />

物性値におけるデータ収集検討材料は、次の条件によって材料選出を行った。<br />

(a) 前述「①疲労強度データの収集」によって選出した材料<br />

No.1 UNS N06617、No.2 CCA 617、No.5 UNS N06625、<br />

No.6 UNS N06230、No.10 NCF800HT、No.11 Alloy 800HT、<br />

No.27 Abe Alloy/9Cr-3W-3Co、No.30 Grade 122、No.33 Grade 91、<br />

No.34 Grade 92<br />

- 50 -<br />

- 50 -

に A-USC 想定ボイラーにおいて疲労が対象になると考えられる材料を選定<br />

した。<br />

(b) 物性値データ収集材料は次のとおり。<br />

No.1 UNS N06617、No.2 CCA 617、No.5 UNS N06625、<br />

No.6 UNS N06230、No.10 NCF800HT、No.11 Alloy 800HT、<br />

No.16 火 SUS310J2TB、No.17 火 SUS310J1TB、<br />

No.19 火 SUS347J1HTB、No.20 TP347HFG、No.21 火 SUS304J1HTB、<br />

No.22 火 SUS309J4HTB、No.23 火 SUS321J2HTB、<br />

No.24 火 SUS321J1HTB、No.27 Abe Alloy/9Cr-3W-3Co、<br />

No.30 Grade 122、No.33 Grade 91、No.34 Grade 92<br />

データ収集項目は、A-USC ボイラーの起動・停止に係る熱応力を考慮する観点<br />

から、「縦弾性係数」及び「線膨張係数」のデータ収集を行った。<br />

b. 文献データ収集結果<br />

上述②(b)に示した材料の「縦弾性係数」及び「線膨張係数」の文献データ等を<br />

収集し、まとめたものを表Ⅱ.1.1.2-3 に示す。<br />

文献データ収集の結果をまとめると次のとおりである。<br />

(a) Ni 基合金のデータは、ほぼカタログデータである。<br />

(b) オーステナイト系鋼のデータは、材料メーカーから提供された自社データ<br />

である。<br />

以上の結果から、物性値データ収集の今後の展開について検討することが課題<br />

である。<br />

c. 規定の整理<br />

A-USC ボイラーの起動・停止に係る熱応力を考慮するために「縦弾性係数」及<br />

び「線膨張係数」が設定されている既存の規格について、材料分類及び設定温度<br />

範囲の整理を行った。<br />

「縦弾性係数」及び「線膨張係数」が ASME Sec.Ⅱ Part D に設定されており、<br />

その上限温度は、「縦弾性係数」及び「線膨張係数」ともに概ね 800℃まで設定さ<br />

れている。<br />

詳細は表Ⅱ.1.1.2-5 に示す。<br />

1.1.2.2 平成 21 年度の調査方針<br />

平成20 年度までに疲労強度データ及び材料物性値のうち「縦弾性係数」及び「線<br />

膨張係数」の収集を行った。<br />

平成21 年度は疲労強度データを整理するために S-N 曲線を作成することとし<br />

た。昨年度は文献、カタログデータにより疲労試験データを収集したが、それら<br />

のデータはグラフプロット値であり正確な数値データはわからない。正確な S-N<br />

曲線を作成するためには数値データが必要であるため、今年度は、数値データを<br />

- 51 -<br />

- 51 -

収集し、S-N 曲線を作成する。<br />

材料物性値に関しては、熱応力分布を評価する際、配管等の肉厚温度差ΔT を<br />

求めるために必要な物性値である「熱伝導率」、「熱拡散率」、「密度」、「比<br />

熱」及び応力解析に必要な「ポアソン比」のデータ収集を行う。<br />

1.1.2.3 平成 21 年度の調査結果<br />

① 疲労強度の数値データ収集及び S-N 曲線の作成<br />

数値データ収集及び S-N 曲線の作成を行う材料は UNS N06617 を代表材料とし<br />

て選定し、行った。昨年度に疲労データ収集材料に選定した材料と表Ⅱ.1.1.2-1 に<br />

米国の A-USC に関するプロジェクトの候補材料を検討して、CCA617 の類似材で<br />

ある UNS N06617 を代表材料とした。<br />

図Ⅱ.1.1.2-2 に収集した数値データを用いて作成した S-N 曲線を示す。S-N 曲線<br />

は UNS N06617 及び数値データの得られた UNS N06625 について Langer の式と<br />

Coffin-Manson 則及び Basquin 則を用いた近似曲線により作成した。<br />

UNS N06617 以外の選定材料についても疲労及びクリープ疲労に関するデータ<br />

を数値データを含め収集を行ったが、特に新たなデータはなかった。<br />

表Ⅱ.1.1.2-1 米国エネルギー省/オハイオ州石炭開発庁プロジェクトによる<br />

A-USC 候補材(2008 ASM International Advanced in Materials Technology<br />

for Fossil Power Plants: Proceedings of 5th International Conference)<br />

Ni基合金<br />

Haynes 230<br />

INCO 740<br />

CCA617<br />

HR6W<br />

オーステナイト系鋼<br />

SUPER304H<br />

- 52 -<br />

フェライト系鋼<br />

SAVE12<br />

T92<br />

T23<br />

HCM12<br />

② 材料物性値の収集<br />

材料物性値は 1.1.2.1②a.(b)において昨年度選定した材料について収集した。「熱<br />

伝導率」、「熱拡散率」、「密度」、「比熱」及び「ポアソン比」のカタログデ<br />

ータ等を収集し、出典及び物性値の温度範囲をまとめたものを表Ⅱ.1.1.2-3 に示す。<br />

また、各物性値の詳細なデータを表Ⅱ.1.1.2-6 に示す。<br />

文献データ収集の結果をまとめると次のとおりである。<br />

(a) Ni 基合金のデータは、カタログデータである。<br />

(b) オーステナイト系及びフェライト系鋼のデータは、材料メーカーから提供<br />

された自社データである。<br />

- 52 -

Strain range<br />

Strain range<br />

10 -1<br />

10 -2<br />

10 -3<br />

10 -4<br />

10 -1<br />

10 -2<br />

10 -3<br />

10 -4<br />

10 2<br />

10 2<br />

INCONEL617(Sheet, Cold-rolled and Solution annealed<br />

Strain control<br />

R=-1<br />

Frequency 30cpm<br />

Temparature 1600F(871C)<br />

10 3<br />

INCONEL625<br />

Strain control<br />

R=<br />

Frequency<br />

Temparature 1200F(649C)<br />

10 3<br />

10 4<br />

10 4<br />

Nf<br />

Nf<br />

図Ⅱ.1.1.2-2 INCONEL617 及び INCONEL625 の S-N 曲線<br />

(SPECIAL METALS 社提供データ)<br />

- 53 -<br />

10 5<br />

Total strain range<br />

Elastic strain range<br />

Plastic strain range<br />

Coffin-Manson's law Δε =CpNf p -kp<br />

Basquin's law Δε =CeNf e -ke<br />

Δε t =CeNf -ke +CpNf -kp<br />

Langer's equation<br />

Sa=Δε t E/2=E/4√Nf*ln(100/(100-A))+B<br />

10 5<br />

Total strain range<br />

Elastic strain range<br />

Plastic strain range<br />

Coffin-Manson's law Δε =CpNf p -kp<br />

Basquin's law Δε =CeNf e -ke<br />

Δε t =CeNf -ke +CpNf -kp<br />

Langer's equation<br />

Sa=Δε t E/2=E/4√Nf*ln(100/(100-A))+B<br />

- 53 -<br />

10 6<br />

10 6<br />

10 7<br />

10 7<br />

1000<br />

100<br />

10<br />

1000<br />

100<br />

10<br />

Sa (MPa)<br />

Sa (MPa)

- 54 -<br />

表Ⅱ.1.1.2-2 材料特性データ調査項目<br />

項目 備考<br />

データ整理方法<br />

Langerの方法<br />

四点法<br />

共通勾配法<br />

二点法<br />

平均応力の設定 残留応力関係<br />

設計疲労曲線<br />

対象材料のグループ分けの有無<br />