9•2010

9•2010

9•2010

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

5 6<br />

МЕТА ЛЛУРГ • № 9 • 2010<br />

НАУК А ТЕХНИК А ПРОИЗВОДС ТВО<br />

УДК 669.14.018.262 : 621.78<br />

ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ГОРЯЧЕЙ<br />

ПРОКАТКИ И РЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА В АГРЕГАТАХ НЕПРЕРЫВНОГО<br />

ГОРЯЧЕГО ЦИНКОВАНИЯ НА СТРУКТУРУ И СВОЙСТВА ВЫСОКОПРОЧНЫХ<br />

НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ<br />

© Ящук Сергей Валерьевич; Родионова Ирина Гавриловна, д-р техн. наук;<br />

Зайцев Александр Иванович, д-р физ.-мат. наук; Шапошников Николай Георгиевич, канд. хим. наук<br />

ФГУП «Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина».<br />

Россия, Москва. E-mail: yashchuksv@gmail.com<br />

Гордиенко Анатолий Илларионович, д-р техн. наук, академик НАН Беларуси;<br />

Крылов-Олефиренко Виктор Васильевич, канд. техн. наук<br />

ГНУ «Физико-технический институт НАН Беларуси»<br />

Статья поступила 28.08.2010 г.<br />

Исследованы изменения механических свойств и параметров микроструктуры при термической обработке в агрегате непрерывного<br />

горячего цинкования высокопрочного листового проката различных систем легирования и классов прочности. Установлены оптимальные<br />

температуры термической обработки для получения требуемого и стабильного комплекса свойств, а также возможность<br />

получения низколегированных сталей различных классов прочности путем варьирования температуры термической обработки.<br />

Ключевые слова: высокопрочный автолистовой прокат; микролегированные стали; система легирования; технологические<br />

параметры; размер зерна; механические свойства.<br />

последние годы одним из основных направлений<br />

В разработки современных листовых автомобильных<br />

сталей является повышение физико-механических<br />

характеристик, позволяющее уменьшить массу автомобиля,<br />

обеспечить требования по безопасности, снижению<br />

расхода топлива.<br />

Для снижения массы автомобиля требуется повышение<br />

прочности автолистовых сталей при одновременном<br />

обеспечении высоких показателей пластичности<br />

(штампуемости), что является весьма сложной<br />

задачей [1].<br />

В автомобилестроении высокопрочные низколегированные<br />

стали различных классов прочности в настоящее<br />

время наиболее востребованы. При высокой<br />

прочности они обладают хорошей свариваемостью и<br />

удовлетворительной деформируемостью в холодном<br />

состоянии. Требуемый комплекс свойств достигается<br />

путем подбора оптимальной системы легирования и<br />

технологических параметров производства (рис. 1).<br />

Для обеспечения определенного комплекса<br />

свойств помимо легирования основными элементами,<br />

вызывающими твердорастворное упрочнение (марганец,<br />

кремний), используют микролегирование титаном<br />

ниобием и ванадием [2]. В горячекатаном подкате<br />

измельчение зерна достигается путем окончания<br />

прокатки при относительно низких температурах. Выделяющиеся<br />

в ходе горячей прокатки карбонитриды<br />

микролегирующих элементов способны существенно<br />

затормозить рекристаллизацию, что обусловливает<br />

получение при γ→α-превращении образование мелкого<br />

зерна феррита. При производстве холоднокатаного<br />

проката конечная структура формируется в процессе<br />

отжига. В то же время частицы, формирующиеся<br />

в процессе горячей прокатки размерами (в среднем)<br />

0,1–0,5 мкм могут быть зародышами новых зерен при<br />

рекристаллизационном отжиге холоднокатаного проката.<br />

Увеличение количества этих частиц должно приводить<br />

к некоторому уменьшению размера зерна. Возможность<br />

такого влияния определяется температурой<br />

нагрева под прокатку, которая должна обеспечить<br />

растворение частиц карбонитридов, и температурой<br />

окончания прокатки, со снижением которой увеличивается<br />

количество выделившихся частиц [3].<br />

Более мелкодисперсные частицы, выделяющиеся<br />

при охлаждении проката (после горячей прокатки), а<br />

также при охлаждении смотанного рулона, и в процессе<br />

отжига могут вызвать упрочнение по механизму<br />

дисперсионного твердения. Возможность выделения<br />

таких частиц в процессе охлаждения определяется<br />

температурой смотки. При температуре ниже 550 °С<br />

из-за подавления диффузионных процессов такие<br />

частицы практически не образуются. В интервале<br />

температур 550–600 °С образуется максимальное количество<br />

мелкодисперсных частиц, что обеспечивает<br />

наибольший эффект от дисперсионного твердения.<br />

Повышение температуры смотки приводит к укрупне-<br />

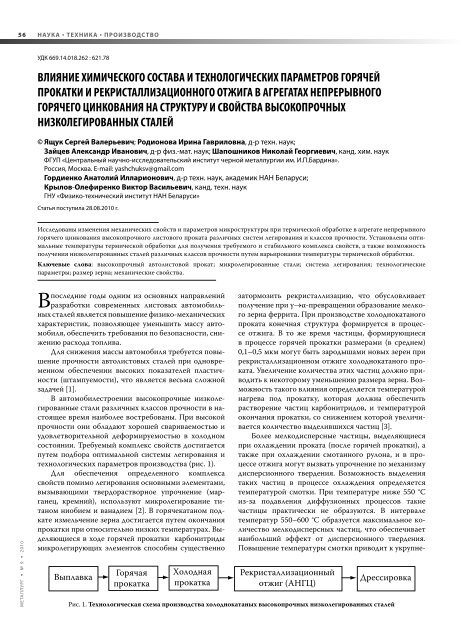

Выплавка<br />

Горячая Холодная Рекристаллизационный<br />

Дрессировка<br />

прокатка прокатка<br />

отжиг (АНГЦ)<br />

Рис. 1. Технологическая схема производства холоднокатаных высокопрочных низколегированных сталей