9•2010

9•2010

9•2010

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

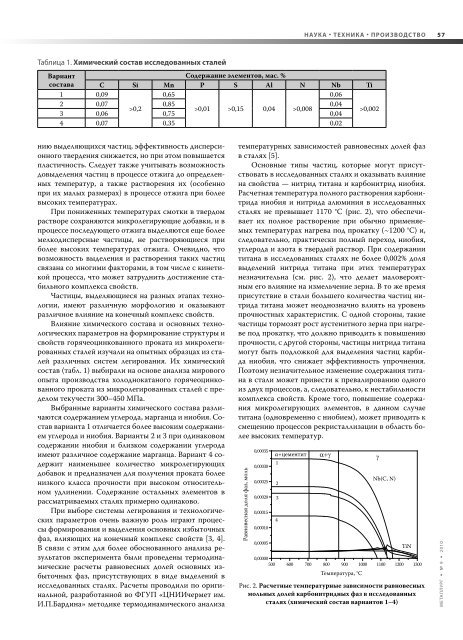

Таблица 1. Химический состав исследованных сталей<br />

нию выделяющихся частиц, эффективность дисперсионного<br />

твердения снижается, но при этом повышается<br />

пластичность. Следует также учитывать возможность<br />

довыделения частиц в процессе отжига до определенных<br />

температур, а также растворения их (особенно<br />

при их малых размерах) в процессе отжига при более<br />

высоких температурах.<br />

При пониженных температурах смотки в твердом<br />

растворе сохраняются микролегирующие добавки, и в<br />

процессе последующего отжига выделяются еще более<br />

мелкодисперсные частицы, не растворяющиеся при<br />

более высоких температурах отжига. Очевидно, что<br />

возможность выделения и растворения таких частиц<br />

связана со многими факторами, в том числе с кинетикой<br />

процесса, что может затруднить достижение стабильного<br />

комплекса свойств.<br />

Частицы, выделяющиеся на разных этапах технологии,<br />

имеют различную морфологию и оказывают<br />

различное влияние на конечный комплекс свойств.<br />

Влияние химического состава и основных технологических<br />

параметров на формирование структуры и<br />

свойств горячеоцинкованного проката из микролегированных<br />

сталей изучали на опытных образцах из сталей<br />

различных систем легирования. Их химический<br />

состав (табл. 1) выбирали на основе анализа мирового<br />

опыта производства холоднокатаного горячеоцинкованного<br />

проката из микролегированных сталей с пределом<br />

текучести 300–450 МПа.<br />

Выбранные варианты химического состава различаются<br />

содержанием углерода, марганца и ниобия. Состав<br />

варианта 1 отличается более высоким содержанием<br />

углерода и ниобия. Варианты 2 и 3 при одинаковом<br />

содержании ниобия и близком содержании углерода<br />

имеют различное содержание марганца. Вариант 4 содержит<br />

наименьшее количество микролегирующих<br />

добавок и предназначен для получения проката более<br />

низкого класса прочности при высоком относительном<br />

удлинении. Содержание остальных элементов в<br />

рассматриваемых сталях примерно одинаково.<br />

При выборе системы легирования и технологических<br />

параметров очень важную роль играют процессы<br />

формирования и выделения основных избыточных<br />

фаз, влияющих на конечный комплекс свойств [3, 4].<br />

В связи с этим для более обоснованного анализа результатов<br />

эксперимента были проведены термодинамические<br />

расчеты равновесных долей основных избыточных<br />

фаз, присутствующих в виде выделений в<br />

исследованных сталях. Расчеты проводили по оригинальной,<br />

разработанной во ФГУП «ЦНИИчермет им.<br />

И.П.Бардина» методике термодинамического анализа<br />

НАУК А ТЕХНИК А ПРОИЗВОДС ТВО<br />

Вариант<br />

Содержание элементов, мас. %<br />

состава C Si Mn P S Al N Nb Ti<br />

1 0,09<br />

0,65<br />

0,06<br />

2<br />

3<br />

0,07<br />

0,06<br />

>0,2<br />

0,85<br />

0,75<br />

>0,01 >0,15 0,04 >0,008<br />

0,04<br />

0,04<br />

>0,002<br />

4 0,07 0,35 0,02<br />

температурных зависимостей равновесных долей фаз<br />

в сталях [5].<br />

Основные типы частиц, которые могут присутствовать<br />

в исследованных сталях и оказывать влияние<br />

на свойства — нитрид титана и карбонитрид ниобия.<br />

Расчетная температура полного растворения карбонитрида<br />

ниобия и нитрида алюминия в исследованных<br />

сталях не превышает 1170 °С (рис. 2), что обеспечивает<br />

их полное растворение при обычно применяемых<br />

температурах нагрева под прокатку (~1200 °С) и,<br />

следовательно, практически полный переход ниобия,<br />

углерода и азота в твердый раствор. При содержании<br />

титана в исследованных сталях не более 0,002% доля<br />

выделений нитрида титана при этих температурах<br />

незначительна (см. рис. 2), что делает маловероятным<br />

его влияние на измельчение зерна. В то же время<br />

присутствие в стали большего количества частиц нитрида<br />

титана может неоднозначно влиять на уровень<br />

прочностных характеристик. С одной стороны, такие<br />

частицы тормозят рост аустенитного зерна при нагреве<br />

под прокатку, что должно приводить к повышению<br />

прочности, с другой стороны, частицы нитрида титана<br />

могут быть подложкой для выделения частиц карбида<br />

ниобия, что снижает эффективность упрочнения.<br />

Поэтому незначительное изменение содержания титана<br />

в стали может привести к превалированию одного<br />

из двух процессов, а, следовательно, к нестабильности<br />

комплекса свойств. Кроме того, повышение содержания<br />

микролегирующих элементов, в данном случае<br />

титана (одновременно с ниобием), может приводить к<br />

смещению процессов рекристаллизации в область более<br />

высоких температур.<br />

Равновесная доля фаз, моль<br />

0,00035<br />

0,00030<br />

0,00025<br />

0,00020<br />

0,00015<br />

0,00010<br />

0,00005<br />

α+цементит<br />

1<br />

2<br />

3<br />

4<br />

α+γ γ<br />

Nb(C, N)<br />

TiN<br />

0,00000<br />

500 600 700 800 900 1000 1100 1200 1300<br />

Температура, °С<br />

Рис. 2. Расчетные температурные зависимости равновесных<br />

мольных долей карбонитридных фаз в исследованных<br />

сталях (химический состав вариантов 1–4)<br />

5 7<br />

МЕТА ЛЛУРГ • № 9 • 2010