9•2010

9•2010

9•2010

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

тока 0,2–0,5 мА/см 2 . Следует отметить, что используемые<br />

ионные источники работают без системы индивидуальной<br />

подачи газа (аргона), поэтому их энергетические<br />

и вольт-амперные характеристики определяются<br />

общим рабочим давлением в камере, которое в режиме<br />

предварительной очистки составляет 0,1–0,15 Па.<br />

Параметры ионных пучков в данной работе контролировали<br />

блоком зондовой диагностики [40].<br />

Двухсекционная система нанесения бинарных<br />

многослойных покрытий размещена в подколпачковом<br />

пространстве вакуумной установки марки УРМ-З.<br />

Остаточный вакуум в камере на уровне 1 мПа обеспечивается<br />

турбомолекулярным насосом 01АБ-1500-004<br />

производительностью по азоту 720 л/с. Контроль давления<br />

остаточной атмосферы осуществляли вакуумметром<br />

ВИТ-3 ионизационной лампой ПМИ-2.<br />

Создание и поддержание рабочего давления аргона<br />

осуществляли пьезострикционным натекателем<br />

СНА-2. Рабочее давление аргона в пределах 0,1–1,0 Па<br />

контролировали термостатированным барометрическим<br />

преобразователем MKS Baratron 627.<br />

В рамках данной работы были осаждены многослойные<br />

покрытия на подложки из монокристаллического<br />

кремния (для исследования состава и структуры)<br />

и на подложки из плавленого кварца, сапфира,<br />

микроструктурированного (м/с) титана марки Grade 4,<br />

а также наноструктурированного (н/с) титана cо средним<br />

размером зерна менее 200 нм (для изучения механических<br />

и трибологических свойств). Последний был<br />

получен методом интенсивной пластической деформации<br />

— равноканальной угловой прокатки (РКУП)<br />

в Уфимском государственном авиационном техническом<br />

университете [41].<br />

Полученные в ходе данной работы многослойные<br />

покрытия состояли из разного количества (от 8 до 280)<br />

чередующихся слоев, толщина слоя для разных образцов<br />

составляла 3,8–125 нм.<br />

Исследование состава и структуры многослойных<br />

покрытий. Для получения концентрационных<br />

профилей распределения элементов по глубине слоев<br />

использовали вторично-ионную масс-спектрометрию<br />

(ВИМС) и оптическую эмиссионную спектроскопию<br />

тлеющего разряда (ОЭСТР). Анализ структуры<br />

методом ВИМС проводили на приборе PHI-6600<br />

(Physical Electronics, США) при напряжении 7 кВ и<br />

силе тока 150 нА. ОЭСТР выполняли на спектрометре<br />

PROFILER 2 (Hiriba Jobin Yvon, Франция). Глубину полученных<br />

кратеров определяли с помощью оптического<br />

профилометра WYKO-NT1100 (Veeco, США). Анализ<br />

поперечных изломов покрытий на кремниевых<br />

подложках проводили методом растровой электронной<br />

микроскопии на приборе JSM-6700F (Jeol, Япония)<br />

при ускоряющем напряжении 15 кВ.<br />

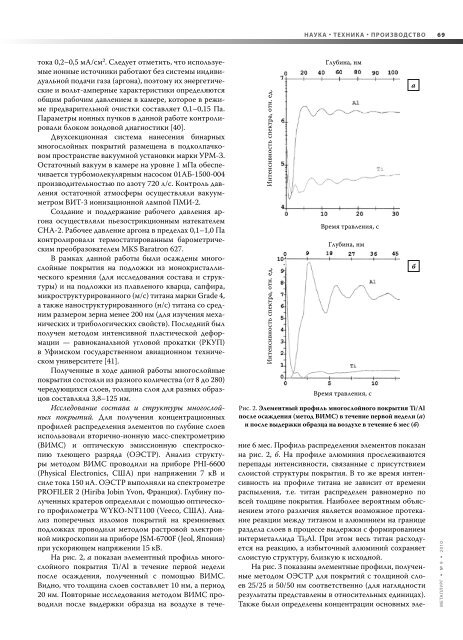

На рис. 2, а показан элементный профиль многослойного<br />

покрытия Ti/Al в течение первой недели<br />

после осаждения, полученный с помощью ВИМС.<br />

Видно, что толщина слоев составляет 10 нм, а период<br />

20 нм. Повторные исследования методом ВИМС проводили<br />

после выдержки образца на воздухе в тече-<br />

Интенсивность спектра, отн. ед.<br />

Интенсивность спектра, отн. ед.<br />

НАУК А ТЕХНИК А ПРОИЗВОДС ТВО<br />

Глубина, нм<br />

Время травления, с<br />

Глубина, нм<br />

Время травления, с<br />

Рис. 2. Элементный профиль многослойного покрытия Ti/Al<br />

после осаждения (метод ВИМС) в течение первой недели (а)<br />

и после выдержки образца на воздухе в течение 6 мес (б)<br />

ние 6 мес. Профиль распределения элементов показан<br />

на рис. 2, б. На профиле алюминия прослеживаются<br />

перепады интенсивности, связанные с присутствием<br />

слоистой структуры покрытия. В то же время интенсивность<br />

на профиле титана не зависит от времени<br />

распыления, т.е. титан распределен равномерно по<br />

всей толщине покрытия. Наиболее вероятным объяснением<br />

этого различия является возможное протекание<br />

реакции между титаном и алюминием на границе<br />

раздела слоев в процессе выдержки с формированием<br />

интерметаллида Ti3Al. При этом весь титан расходуется<br />

на реакцию, а избыточный алюминий сохраняет<br />

слоистую структуру, близкую к исходной.<br />

На рис. 3 показаны элементные профили, полученные<br />

методом ОЭСТР для покрытий с толщиной слоев<br />

25/25 и 50/50 нм соответственно (для наглядности<br />

результаты представлены в относительных единицах).<br />

Также были определены концентрации основных эле-<br />

а<br />

б<br />

6 9<br />

МЕТА ЛЛУРГ • № 9 • 2010