9•2010

9•2010

9•2010

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

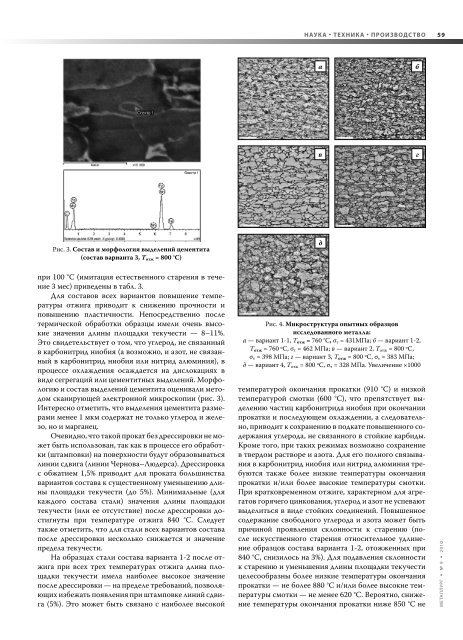

Рис. 3. Состав и морфология выделений цементита<br />

(состав варианта 3, Тотж = 800 °С)<br />

при 100 °С (имитация естественного старения в течение<br />

3 мес) приведены в табл. 3.<br />

Для составов всех вариантов повышение температуры<br />

отжига приводит к снижению прочности и<br />

повышению пластичности. Непосредственно после<br />

термической обработки образцы имели очень высокие<br />

значения длины площадки текучести — 8–11%.<br />

Это свидетельствует о том, что углерод, не связанный<br />

в карбонитрид ниобия (а возможно, и азот, не связанный<br />

в карбонитрид ниобия или нитрид алюминия), в<br />

процессе охлаждения осаждается на дислокациях в<br />

виде сегрегаций или цементитных выделений. Морфологию<br />

и состав выделений цементита оценивали методом<br />

сканирующей электронной микроскопии (рис. 3).<br />

Интересно отметить, что выделения цементита размерами<br />

менее 1 мкм содержат не только углерод и железо,<br />

но и марганец.<br />

Очевидно, что такой прокат без дрессировки не может<br />

быть использован, так как в процессе его обработки<br />

(штамповки) на поверхности будут образовываться<br />

линии сдвига (линии Чернова–Людерса). Дрессировка<br />

с обжатием 1,5% приводит для проката большинства<br />

вариантов состава к существенному уменьшению длины<br />

площадки текучести (до 5%). Минимальные (для<br />

каждого состава стали) значения длины площадки<br />

текучести (или ее отсутствие) после дрессировки достигнуты<br />

при температуре отжига 840 °С. Следует<br />

также отметить, что для стали всех вариантов состава<br />

после дрессировки несколько снижается и значение<br />

предела текучести.<br />

На образцах стали состава варианта 1-2 после отжига<br />

при всех трех температурах отжига длина площадки<br />

текучести имела наиболее высокое значение<br />

после дрессировки — на пределе требований, позволяющих<br />

избежать появления при штамповке линий сдвига<br />

(5%). Это может быть связано с наиболее высокой<br />

НАУК А ТЕХНИК А ПРОИЗВОДС ТВО<br />

а<br />

в<br />

д<br />

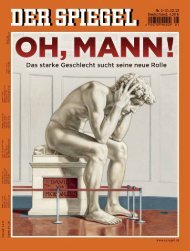

Рис. 4. Микроструктура опытных образцов<br />

исследованного металла:<br />

а — вариант 1-1, Тотж = 760 °С, σт = 431МПа; б — вариант 1-2,<br />

Тотж = 760 ºС, σт = 462 МПа; в — вариант 2, Тотж = 800 ºС,<br />

σт = 398 МПа; г — вариант 3, Тотж = 800 ºС, σт = 383 МПа;<br />

д — вариант 4, Тотж = 800 ºС, σт = 328 МПа. Увеличение ×1000<br />

температурой окончания прокатки (910 °С) и низкой<br />

температурой смотки (600 °С), что препятствует выделению<br />

частиц карбонитрида ниобия при окончании<br />

прокатки и последующем охлаждении, а следовательно,<br />

приводит к сохранению в подкате повышенного содержания<br />

углерода, не связанного в стойкие карбиды.<br />

Кроме того, при таких режимах возможно сохранение<br />

в твердом растворе и азота. Для его полного связывания<br />

в карбонитрид ниобия или нитрид алюминия требуются<br />

также более низкие температуры окончания<br />

прокатки и/или более высокие температуры смотки.<br />

При кратковременном отжиге, характерном для агрегатов<br />

горячего цинкования, углерод и азот не успевают<br />

выделиться в виде стойких соединений. Повышенное<br />

содержание свободного углерода и азота может быть<br />

причиной проявления склонности к старению (после<br />

искусственного старения относительное удлинение<br />

образцов состава варианта 1-2, отожженных при<br />

840 °С, снизилось на 3%). Для подавления склонности<br />

к старению и уменьшения длины площадки текучести<br />

целесообразны более низкие температуры окончания<br />

прокатки — не более 880 °С и/или более высокие температуры<br />

смотки — не менее 620 °С. Вероятно, снижение<br />

температуры окончания прокатки ниже 850 °С не<br />

б<br />

г<br />

5 9<br />

МЕТА ЛЛУРГ • № 9 • 2010