Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

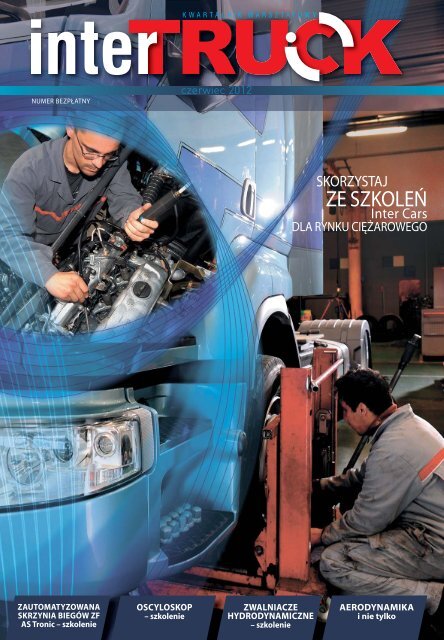

NUMER BEZPŁATNY<br />

czerwiec 2012<br />

SKORZYSTAJ<br />

<strong>ZE</strong> SZKOLEŃ<br />

<strong>Inter</strong> <strong>Cars</strong><br />

DLA RYNKU CIĘŻAROWEGO<br />

ZAUTOMATYZOWANA<br />

SKRZYNIA BIEGÓW ZF<br />

AS Tronic – szkolenie<br />

OSCYLOSKOP<br />

– szkolenie<br />

ZWALNIAC<strong>ZE</strong><br />

HYDRODYNAMICZNE<br />

– szkolenie<br />

AERODYNAMIKA<br />

i nie tylko

OD REDAKCJI<br />

<br />

<br />

<br />

<br />

<br />

Kazimierz NEYMAN<br />

6<br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

Zautomatyzowana<br />

skrzynia biegów<br />

ZF AS Tronic (SK-04)<br />

– SZKOLENIE<br />

Elementy układu kierowniczego<br />

Szanowni Państwo,<br />

SZCZYPTA TECHNIKI<br />

<br />

<br />

Elementy silnika<br />

Mocowania kół<br />

Oto pierwszy numer kwartalnika <strong>Inter</strong> Truck, który powstał<br />

dla profesjonalistów dbających o sprawność pojazdów ciężarowych<br />

i autobusów. Polecamy go również innym – zainteresowanym zagadnieniami<br />

konstrukcji pojazdów ciężarowych i nowymi technologiami. W związku<br />

z rosnącymi wymaganiami dotyczącymi bezpieczeństwa ruchu drogowego<br />

i ochrony środowiska w ogromnym tempie rozwija się też technologia<br />

produkcji, pojawiają nowe rozwiązanie konstrukcyjne. Chcielibyśmy,<br />

aby dzięki kwartalnikowi <strong>Inter</strong>Truck, nasi Czytelnicy mogli je na bieżąco<br />

monitorować.<br />

Współpracę z pismem <strong>Inter</strong> Truck zadeklarowali wybitni specjaliści.<br />

Dzięki nim mamy dostęp do wiedzy o najnowszych trendach rozwojowych<br />

w konstrukcji i technologii napraw pojazdów użytkowych. Przykładem są<br />

artykuły zamieszczone w tym numerze.<br />

8<br />

12<br />

Zautomatyzowane<br />

skrzynie biegów<br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

Zwalniacze<br />

hydrodynamiczne<br />

– SZKOLENIE<br />

<br />

<br />

<br />

febiplus<br />

Inicjatorem, sponsorem i wydawcą pisma <strong>Inter</strong> Truck jest firma <strong>Inter</strong> <strong>Cars</strong> <strong>SA</strong>,<br />

jeden z największych dystrybutorów części zamiennych,<br />

założyciel sieci Q Service Truck w Europie.<br />

Przepracowałem w <strong>Inter</strong> <strong>Cars</strong> kilkanaście lat. Wiem, jak dużą wagę<br />

kierownictwo firmy przywiązuje do podnoszenia kwalifikacji zawodowych.<br />

Organizowane są szkolenia teoretyczne i praktyczne na najwyższym poziomie.<br />

Informację na ten temat znajdziecie Państwo w naszym piśmie.<br />

Pozdrawiam wszystkich Czytelników życzę miłej lektury i jak największej<br />

zawodowej satysfakcji.<br />

Redaktor naczelny<br />

15<br />

Oscyloskop (O-1)<br />

– SZKOLENIE<br />

ŚWIAT WOKÓŁ NAS<br />

<br />

Kwartalnik <strong>Inter</strong> Truck<br />

Adres Redakcji:<br />

<strong>Inter</strong> <strong>Cars</strong> <strong>SA</strong><br />

ul. Gdańska 15, 05-152 Czosnów<br />

tel.: 22 714-14-12, kom.: 665-391-260<br />

www.intercars.com.pl<br />

www.q-servicetruck.pl<br />

18<br />

Aerodynamika<br />

i nie tylko<br />

TROCHĘ HISTORII<br />

febi Polska Sp. z o.o.<br />

Pl. Przymierza 6 | 03-944 Warszawa | Poland<br />

Tel. +48-22-403 47 29<br />

Fax +48-22-403 47 28<br />

E-mail febipolska@febi.pl<br />

www.febi.com<br />

Redaktor naczelny:<br />

Kazimierz Neyman<br />

Zespół współpracujący:<br />

Andrzej Andraka, Wojciech Gałczyński,<br />

Ryszard Polit, Sylwia Szafrańska,<br />

Witold Smoniewski, Małgorzata Koźbiał<br />

Okładka: Fot. Renault Trucks<br />

Nakład: 4 000 egz.<br />

Projekt i skład: Studio Art Rodar<br />

Korekta: Sylwia Julianowicz<br />

Druk: Art Druk<br />

Reklama:<br />

Sylwia Szafrańska, tel.: 22 714-17-03<br />

Małgorzata Koźbiał, tel.: 22 714-14-12<br />

ciezarowka@intercars.eu<br />

24<br />

Historia<br />

skrzyni<br />

biegów

Alternator pod nadzorem firmy Bosch<br />

Niezawodny Start<br />

Rozruszniki i alternatory Bosch<br />

Pojazdy ciężarowe spotykane obecnie na drogach są wyposażone<br />

w alternatory o prądzie znamionowym 80 A, 100 A a czasem nawet<br />

w wydajniejsze generatory. Tak mocny alternator powoduje pewne<br />

komplikacje w układzie elektrycznym pojazdu. Pierwszą dość ważną<br />

komplikacją jest współpraca z akumulatorami.<br />

Częste ładowanie akumulatorów ze zbyt<br />

dużym natężeniem prądu powoduje<br />

szybkie zużycie tych tak drogich obecnie<br />

części. Dodatkowo tak mocne alternatory<br />

stawiają duży opór dla silnika, odbierając<br />

z wału korbowego część<br />

mocy, która mogła by być użyta<br />

do napędu pojazdu. Kompaktowe<br />

alternatory do<br />

napędu przy pełnym<br />

obciążeniu mogą zużywać<br />

znacznie ponad<br />

5 kW mocy.<br />

Między innymi<br />

z tych dwóch powodów<br />

od kilku lat<br />

w pojazdach ciężarowych<br />

stosuje się<br />

alternatory, których moc jest<br />

nadzorowana przez sterownik silnika lub<br />

moduł zarządzania energią elektryczną w<br />

pojeździe za pośrednictwem specjalnego<br />

regulatora napięcia.<br />

Inteligentne regulatory napięcia Bosch<br />

W kompaktowych alternatorach Bosch do<br />

pojazdów ciężarowych mają zastosowanie<br />

multifunkcyjne regulatory napięcia,<br />

które obok podstawowej swej roli, tzn.<br />

regulacji napięcia ładowania, spełniają<br />

dodatkowe funkcje. Multifunkcyjny regulator<br />

napięcia posiada złącze magistrali<br />

danych, za pomocą której może komunikować<br />

się bezpośrednio z komputerem<br />

nadzorującym pracę silnika lub z innym<br />

sterownikiem zarządzającym energią<br />

elektryczną w pojeździe.<br />

Regulator tego typu bez informacji<br />

od urządzenia zarządzającego energią<br />

wzbudza alternator do ładowania,<br />

ale na bardzo niskim poziomie.<br />

Ażeby alternator wyposażony w multifunkcyjny<br />

regulator napięcia zaczął<br />

ładować z większą intensywnością,<br />

musi dostać odpowiedni komunikat od<br />

urządzenia nadzorującego.<br />

Dzięki takiej konfguracji, można zmieniać<br />

moc alternatora, a co za tym idzie<br />

realizować kilka przydatnych funkcji.<br />

Podstawową funkcją jest strategia ładowania<br />

akumulatorów. Określa ją sterownik<br />

zarządzający energią elektryczną<br />

w pojeździe w taki sposób, aby trwałość<br />

akumulatorów była jak największa,<br />

a zużycie paliwa jak najmniejsze. Sposób<br />

ładowania zależy od wielu czynników,<br />

np.: od stanu naładowania akumulatorów,<br />

temperatury otoczenia, stanu<br />

sprawności akumulatorów oraz od zapotrzebowania<br />

na prąd innych urządzeń<br />

elektrycznych w pojeździe, a także od<br />

warunków jazdy.<br />

Gdy pojazd potrzebuje maksymalnej<br />

mocy silnika, np. przy jeździe pod górę,<br />

dzięki wyłączeniu alternatora, kompresora<br />

klimatyzacji i innych urządzeń obciążających<br />

silnik pojazdu, których praca<br />

w danym momencie nie jest niezbędna,<br />

uzyskuje się dodatkowe oszczędności<br />

w zużyciu paliwa oraz komfort prowadzenia<br />

pojazdu.<br />

Kolejną ciekawą funkcją jest doładowywanie<br />

akumulatorów do pełna podczas<br />

hamowania silnikiem lub retarderem.<br />

W trakcie tego procesu komputer silnikowy<br />

przekazuje informacje do regulatora,<br />

a ten wzbudza mocniej alternator,<br />

dzięki czemu możemy doładować<br />

akumulatory bez spalania dodatkowego<br />

pa liwa, czerpiąc energię<br />

z wyhamowywania pojazdu. Po doładowaniu<br />

i kontynuowaniu jazdy już w<br />

normalnych warunkach, alternator może<br />

zostać wyłączony aż do rozładowania<br />

akumulatorów do określonego poziomu.<br />

Funkcji realizowanych przez współczesne<br />

alternatory może być znacznie więcej<br />

i są one różne, tak w zależności od<br />

marki pojazdu, jak i od jego wersji. Dodatkowo<br />

protokół komunikacji, tzn. elektroniczny<br />

język w jakim komunikuje się<br />

regulator napięcia ze sterownikiem zarządzającym<br />

jego pracą, może być różny<br />

w zależności od marki pojazdu.<br />

Regulator napięcia, który rozumie komendy<br />

sterownika zarządzającego je go pracą<br />

jest bardzo ważny. Od czasu do czasu<br />

spotykamy się z opinią, że pomimo wielu<br />

numerów zamówieniowych Bosch, można<br />

montować inny regulator, ponieważ<br />

większość z nich wygląda identycznie.<br />

Otóż nie jest to prawda! Używając regulatora,<br />

który nie jest 100% odpowiednikiem<br />

tego, który zalecił producent pojazdu,<br />

narażamy się na to, że regulator nie<br />

będzie prawidłowo komunikował się ze<br />

swoim sterownikiem lub że nie będzie<br />

realizował pewnych funkcji. Zastosowanie<br />

nieodpowiedniego multifunkcyjnego<br />

regulatora napięcia do określonego alternatora<br />

grozi w najlepszym wypadku<br />

większym zużyciem paliwa, a w gorszym<br />

przyspieszonym zużyciem akumulatora.<br />

Tomasz Maciejasz<br />

Od rozruszników wymaga się małych rozmiarów i ciężaru, dużej mocy<br />

rozruchowej, bardzo dużej trwałości i błys ka wicznego uruchomienia silnika<br />

w każdych warunkach. Wszystkie te wymogi spełniają produkty Bosch, dlatego<br />

blisko 100% europejskich samochodów ciężarowych jest wyposażonych<br />

w alternator lub rozrusznik Bosch. Sprawdź ofertę u swojego dostawcy.<br />

www.motobosch.pl

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

Zautomatyzowana<br />

skrzynia biegów<br />

Wojciech GAŁCZYŃSKI<br />

Na szkoleniu omawiana jest<br />

budowa, działanie i struktura<br />

transmisji danych<br />

w zautomatyzowanych skrzyniach<br />

biegów, na przykładzie popularnej,<br />

12-biegowej przekładni AS Tronic<br />

firmy ZF, stosowanej w niektórych<br />

pojazdach ciężarowych.<br />

Jeżeli wymieniasz tarczę sprzęgłową<br />

w pojazdach marek MAN, DAF lub Re-<br />

nault (tu skrzynia ma 16 biegów)<br />

wyposażonych w skrzynię biegów<br />

AS Tronic, musisz dystrybutorowi ści zamiennych precyzyjnie określić,<br />

czę-<br />

że potrzebujesz tarczę do tej właśnie<br />

skrzyni. To, że tarcza a ma<br />

średnicę 430 mm, nie oznacza,<br />

że możemy ją zamontować<br />

do pojazdu ze<br />

skrzynią AS Tronic. Skok<br />

i grubość tarczy zaprogramowana<br />

jest w sterowniku<br />

skrzyni i nie ma<br />

możliwości indywidualnej nej<br />

kalibracji. Po zamontowaniu niu nowej<br />

tarczy, która nie będzie mieć metrów zapisanych w sterowniku,<br />

może się okazać, że samochód nie wyjedzie<br />

z warsztatu. A jeśli nawet wyjedzie,<br />

to skrzynia może przejść z para-<br />

trybu<br />

ZF AS Tronic (SK-04)<br />

automatycznego w awaryjny tryb pracy.<br />

Biegi będzie można zmieniać tylko<br />

w trybie manualnym i nie ma co liczyć,<br />

że tarcza się jakoś „dotrze”. To częsty<br />

błąd popełniany przez warsztaty, które<br />

w ten sposób ćwiczą demontaż<br />

Na szkoleniu<br />

omawiane są zautomatyzowane<br />

skrzynie biegów firmy ZF: AS Tronic (a),<br />

AS Tronic Lite (b) i AS Tronic Mid (c).<br />

i montaż skrzyni biegów. Ale trzeba<br />

wiedzieć, że wyjątkiem są pojazdy Iveco<br />

ze skrzynią AS Tronic. W tej marce,<br />

jako jedynej, można programować<br />

skok siłownika, stąd parametry tarczy<br />

nie są aż tak istotne.<br />

Sprzęgło należy dobierać w zależności<br />

od konfiguracji pojazdu. Na przykład<br />

pojazd wyposażony w przystawkę odbioru<br />

mocy o dłuższym działaniu niż<br />

pół godziny ma tarczę sprzęgła ze<br />

wzmocnionym tłumikiem drgań. Jeszcze<br />

inna jest tarcza sprzęgła do pojazdu<br />

z zabudową betonomieszarki.<br />

Nie możemy toczyć koła zamachowego<br />

ani docisku. Przetoczenie każdego<br />

z tych elementów powoduje ich trwałe<br />

uszkodzenie.<br />

UWAGA NA DIAGNOSTYKĘ<br />

Fot. ZF<br />

Niepotrzebny demontaż skrzyni może<br />

wynikać z błędnej oceny uszkodzenia.<br />

AS Tronic jest mechanicznie prostą<br />

skrzynią biegów, ale skomplikowaną<br />

w diagnostyce. Żeby precyzyjnie określić<br />

usterkę w tej skrzyni, potrzebna<br />

jest nie tylko znajomość jej budowy,<br />

lecz także wiedza o transmisji danych<br />

– z tachografu, sterownika EDC, EBS<br />

i ewentualnie intardera, jeśli pojazd<br />

jest w niego wyposażony.<br />

Demontaż skrzyni biegów<br />

to skomplikowana operacja.<br />

Ważny element prawidłowego działania<br />

skrzyni AS Tronic to powietrze, które<br />

jest medium przełączającym biegi.<br />

Powietrze musi być więc czyste. Jeśli<br />

filtr-osuszacz nie zatrzymuje cząstek<br />

oleju, zapominamy o opróżnianiu<br />

zbiorników, a szczególnie zbiornika,<br />

który zaopatruje skrzynię w powietrze,<br />

to olej przedostaje się do elementów<br />

przełączających biegi w sterowniku.<br />

Wówczas następuje przedwczesne<br />

zniszczenie tych elementów,<br />

które są bardzo drogie. Oszczędność<br />

rzędu 100–150 zł na cenie filtra wymienianego<br />

raz w roku nie opłaca się,<br />

biorąc pod uwagę koszt zestawów naprawczych<br />

sterownika – rzędu kilku<br />

tysięcy złotych.<br />

Wadliwe funkcjonowanie tej skrzyni<br />

może być również spowodowane problemami<br />

w układzie EBS (elektronicznie<br />

sterowany układ hamulcowy). Kłopoty<br />

ze skrzynią mogą też leżeć w<br />

obrębie przysłowiowej „pestki”, czy też<br />

magnesu zakładanego często przez<br />

kierowców, co prowadzi do zakłócania<br />

sygnałów sterujących.<br />

Oprócz dużej skrzyni AS Tronic omawiamy<br />

10- lub 12-biegową przekładnię<br />

średnią – AS Tronic Mid. Wewnętrzna<br />

konstrukcja skrzyni biegów<br />

TREŚĆ SZKOLENIA:<br />

1. Budowa i działanie<br />

zautomatyzowanych skrzyń<br />

biegów.<br />

2. Demontaż skrzyni biegów.<br />

3. Analiza luzów.<br />

4. Regulacja łożysk i wałków.<br />

5. Diagnoza za pomocą<br />

komputera diagnostycznego,<br />

wyszukiwanie błędów<br />

i ich analiza.<br />

6. Omówienie wariantów<br />

napędów dodatkowych.<br />

7. Omówienie działania<br />

urządzenia sterującego.<br />

8. Diagnoza czujników.<br />

9. Omówienie funkcji zwalniacza<br />

Czas trwania szkolenia – 3 dni<br />

AS Tronic Mid zbliżona jest do manualnej<br />

skrzyni biegów ZF 16 S. Jest ona<br />

wierną kopią skrzyni 16-biegowej i ma<br />

taki sam wałek główny. Na szkoleniu<br />

omawiamy też przekładnię AS Tronic<br />

Lite.<br />

Jeżeli po wymianie tarczy sprzęgła lub<br />

nawet opon, zautomatyzowana skrzynia<br />

biegów ZF AS Tronic przełącza się<br />

w tryb awaryjny, to znaczy, że powinieneś<br />

wziąć udział w naszym szkoleniu.<br />

ZAPRASZAMY!<br />

6<br />

1/2012<br />

1/2012<br />

7

SZCZYPTA TECHNIKI<br />

SZCZYPTA TECHNIKI<br />

Fot. Mercedes-Benz<br />

Porównanie zsynchronizowanej i niezsynchronizowanej<br />

skrzyni przekładniowej.<br />

Zsynchronizowana<br />

Niezsynchronizowana<br />

Fot. Mercedes-Benz<br />

Zautomatyzowane<br />

skrzynie biegów stają się<br />

coraz popularniejsze,<br />

wypierając z rynku tradycyjne<br />

przekładnie automatyczne.<br />

Andrzej WYRZYKOWSKI<br />

Zautomatyzowane<br />

skrzynie biegów<br />

Widok mechanicznej,<br />

niezsynchronizowanej,<br />

zautomatyzowanej skrzyni<br />

biegów Power Shift 3.<br />

Zautomatyzowane skrzynie biegów<br />

oferowane są przez wszystkich<br />

liczących się producentów<br />

ciężarówek. Ich wprowadzenie, na początku<br />

XXI wieku, zbiegło się z potrzebą<br />

ograniczania zużycia paliwa i emisji<br />

dwutlenku węgla do atmosfery, a także<br />

z nowymi możliwościami, które oferują<br />

elektroniczne sterowniki.<br />

Stosowane dotychczas automatyczne<br />

skrzynie biegów wyposażone w przekładnię<br />

hydrokinetyczną i przekładnie<br />

planetarne zaczęły tracić na znaczeniu<br />

z powodu wysokich kosztów produkcji<br />

i dużej masy własnej. Co gorsza, przekładnia<br />

hydrokinetyczna, będąca elementem<br />

automatycznej skrzyni biegów,<br />

pracując w poślizgu, przyczynia<br />

się do zwiększania zużycia paliwa przez<br />

silnik.<br />

Stworzono więc zautomatyzowaną,<br />

mechaniczną skrzynię biegów, która<br />

współpracuje z tradycyjnym sprzęgłem<br />

suchym. Dzięki rozwojowi techniki<br />

udało się tak przerobić tradycyjną<br />

przekładnię mechaniczną, by całkowicie<br />

wyręczyć kierowcę w zmianie biegów.<br />

Co więcej, specjaliści od marketingu<br />

niezbicie udowodnili, że wielu<br />

mniej doświadczonych kierowców<br />

zmienia biegi w nieodpowiednim momencie<br />

ze szkodą dla silnika i środowiska<br />

naturalnego. Konstrukcje elementów<br />

wykonawczych i elektronicznego<br />

sterownika skrzyni są już tak zaawansowane,<br />

że zautomatyzowane skrzynie<br />

biegów mają wystarczającą trwałość<br />

i niezawodność. Mercedes w najnowszym<br />

modelu Actros standardowo instaluje<br />

skrzynię zautomatyzowaną, już<br />

trzeciej generacji. Elektroniczny sterownik<br />

zmiany biegów daje się zaprogramować<br />

w różny sposób, dzięki czemu<br />

można uzyskać wiele dodatkowych<br />

trybów pracy, np. tryb wahadłowy.<br />

W pewnych sytuacjach ingerencja<br />

człowieka może okazać się mimo<br />

wszystko wskazana, dlatego pozostawiono<br />

możliwość manualnej zmiany<br />

biegów.<br />

Sterownik zmiany biegów można też<br />

zaprogramować w zależności od przeznaczenia<br />

danego pojazdu – do ruchu<br />

dalekobieżnego, dystrybucyjnego czy<br />

zastosowań budowlanych. Różnica<br />

polega na zmianie określonego biegu<br />

przy innej prędkości obrotowej silnika<br />

w zależności od wielu czynników,<br />

np. obciążenia jednostki napędowej.<br />

W skrzyni biegów Opticruise firmy<br />

Scania istnieje możliwość programowania<br />

niektórych parametrów przekładni<br />

w autoryzowanej stacji obsługi<br />

zgodnie z życzeniem klienta. Można<br />

1 – koło zębate, 2 – pierścień synchronizatora, 3 – stożek synchronizatora,<br />

4 – sprzęgło kłowe, 5 – pierścień równobieżny<br />

Rolę synchronizatorów przejął hamulec umieszczony na wałku pośrednim skrzyni.<br />

Wyrównuje on prędkości obrotowe silnika i skrzyni biegów. Jeśli nie jest to możliwe,<br />

uruchomiony zostaje hamulec silnikowy lub następuje zmiana dawki paliwa.<br />

np. wyłączyć tryb pracy Power i funkcji<br />

Kickdown, a dla pojazdów budowlanych<br />

serii R dodano terenowy tryb<br />

pracy przekładni.<br />

Każdy z producentów ciężarówek ma<br />

w swojej ofercie pojazdy ze zautomatyzowaną<br />

skrzynią biegów różniące się budową,<br />

trybami pracy i nazwą. Ze skrzynią<br />

zautomatyzowaną współpracuje<br />

suche sprzęgło, które ulega szybszemu<br />

zużyciu niż przekładnia hydrokinetyczna<br />

w przekładni automatycznej. Z tego<br />

powodu wielu producentów zaleca<br />

podczas postoju pojazdu dłuższego<br />

niż minuta przełączanie dźwigni zmiany<br />

biegów w położenie neutralne.<br />

TRYBY PRACY SKRZYNI POWER SHIFT<br />

Power<br />

Pełzania<br />

Niektórzy producenci, jak Mercedes-<br />

-Benz czy Volvo mają w swojej ofercie<br />

zautomatyzowane skrzynie bez synchronizatorów.<br />

Opiszemy działanie takiej<br />

skrzyni na przykładzie przekładni<br />

Power Shift Mercedesa. Ma ona 12 biegów<br />

do przodu i 4 biegi wsteczne.<br />

BEZ SYNCHRONIZATORÓW<br />

Mercedes-Benz twierdzi, że dzięki wyeliminowaniu<br />

synchronizatorów skrzynia<br />

Power Shift jest lżejsza o 50 kg od<br />

konwencjonalnej, co pozwala zaoszczędzić<br />

do 3,6% paliwa i o 15% zwiększyć<br />

szybkość zmiany biegów.<br />

Zmiana biegu przy wysokich obrotach silnika<br />

Umożliwia powolne poruszanie się pojazdu,<br />

gdy pedał „gazu” nie jest wciśnięty<br />

Rozkołysania Przekładnia szybko zmienia bieg 1.<br />

na wsteczny umożliwiając wyjechanie z zagłębienia<br />

terenu. Kierowca naciska i zwalnia pedał „gazu”<br />

EcoRoll Gdy podczas jazdy pedał gazu nie jest wciskany,<br />

układ sterowania pracą skrzyni biegów odłącza napęd<br />

Kickdown Redukcja biegu w celu uzyskania maksymalnego<br />

przyspieszenia pojazdu<br />

8<br />

1/2012<br />

1/2012<br />

9

SZCZYPTA TECHNIKI<br />

SZCZYPTA TECHNIKI<br />

Z mechanicznego punktu widzenia<br />

skrzynia niezsynchronizowana jest<br />

prostsza, ma mniej elementów, ale<br />

aby działała prawidłowo, musi mieć<br />

bardziej rozbudowane sterowanie<br />

elektroniczne. Tradycyjny synchronizator<br />

składa się ze sprzęgła ciernego<br />

i kłowego, natomiast w skrzyni Power<br />

Shift zostały wyeliminowane sprzęgła<br />

cierne, a pozostały tylko kołowe.<br />

Dzięki temu konstrukcja została<br />

uproszczona i skrócił się czas potrzebny<br />

do zmiany biegu. Przełączaniem<br />

biegów kieruje elektroniczny<br />

sterownik, a zadanie synchronizatorów<br />

przejął hamulec umieszczony na<br />

wałku pośrednim w skrzyni. Jest on<br />

uruchamiany pneumatycznie i sterowany<br />

elektronicznie. Jeśli nie jest<br />

możliwe wyrównanie obrotów podczas<br />

zazębiania sprzęgła kłowego,<br />

uruchamiany jest hamulec silnikowy<br />

lub następuje zmiana dawki paliwa.<br />

Skrzynia umożliwia automatyczną<br />

lub manualną zmianę przełożeń, a załączony<br />

bieg wyświetlany jest na tablicy<br />

przyrządów.<br />

TRYBY PRACY<br />

Elektroniczne sterowanie zmianą biegów<br />

umożliwiło wprowadzenie kilku<br />

trybów pracy ułatwiających pracę kierowcy.<br />

Nowoczesne skrzynie zautomatyzowane<br />

mają dwa programy automatycznej<br />

zmiany przełożeń – Economy,<br />

oszczędzający paliwo i Power<br />

– przeznaczony do dynamicznej jazdy.<br />

W programie Power biegi zmieniane<br />

są przy prędkościach obrotowych<br />

w okolicach mocy maksymalnej. W trybie<br />

Economy układ dąży do utrzymywania<br />

obrotów, przy których silnik<br />

osiąga maksymalny moment obrotowy.<br />

Tryb EcoRoll daje oszczędności paliwa,<br />

ponieważ podczas jazdy, gdy pedał<br />

gazu nie jest wciskany, odłączany jest<br />

układ napędowy i zestaw swobodnie<br />

się toczy. Trybu EcoRoll nie można włączyć<br />

w programie zmiany biegów power.<br />

W programie zmiany biegów economy<br />

tryb EcoRoll pozostaje zawsze<br />

włączony, prędkość maksymalna jest<br />

ograniczona do ok. 85 km/h, a skuteczność<br />

funkcji Kickdown jest ograniczona.<br />

Tryb Pełzania umożliwia powolne<br />

poruszanie się pojazdu, gdy<br />

pedał „gazu” nie jest wciśnięty. Funkcja<br />

Pełzania jest zawsze dostępna po<br />

rozruchu silnika i aktywowana po<br />

pierwszym ruszeniu i po zwolnieniu<br />

hamulca zasadniczego. Bardzo przydatny,<br />

zwłaszcza w okresie zimowym<br />

lub podczas wyjeżdżania z trudnego<br />

terenu, jest tryb rozkołysania. Przez<br />

naciskanie lub zwalnianie pedału<br />

Zautomatyzowane skrzynie biegów stosowane w pojazdach użytkowych<br />

Mercedes<br />

Power Shift<br />

„gazu” tryb ten powoduje szybką<br />

zmianę biegów pierwszy – wsteczny,<br />

umożliwiając tym samym rozkołysanie<br />

pojazdu i wyjechanie z dołka.<br />

DAF<br />

Astronic<br />

ZF AS Tronic<br />

Iveco<br />

MAN<br />

Eurotronic TipMatic<br />

Renault Trucks Volvo Scania<br />

Optidriver I-shift Opticruise<br />

Ilość biegów<br />

wstecznych 4 2 2 2 2 4 2<br />

Tryb Power tak – – – tak tak – ( 1) tak<br />

Tryb Pełzania tak tak tak tak tak – – (4)<br />

Tryb Rozkołysania tak – – – – – – (4)<br />

EcoRoll tak – – – – tak -<br />

Kickdown tak tak tak tak tak tak tak<br />

Automatyczny wybór<br />

przebiegu ruszania tak – (2) tak – (3) tak – (3) – – tak – (2) tak – (2)<br />

Oznaczenia:<br />

1 – automatyczne przejście w tryb EcoRoll<br />

2 – według ciężaru oraz wzniesienia/spadku<br />

3 – według ciężaru<br />

4 – dostępny pedał sprzęgła Dane wg Mercedes-Benz<br />

Wydaje się, że zautomatyzowane<br />

skrzynie biegów będą coraz częściej<br />

stosowane, gdyż dają wymierne korzyści<br />

przewoźnikom (mniejsze zużycie<br />

paliwa i elementów przeniesienia napędu)<br />

oraz kierowcom, którzy doceniają<br />

wygodę samoczynnej zmiany biegów<br />

i dodatkowych trybów pracy.<br />

Fot. ZF<br />

Fot. Scania<br />

Fot. MAN<br />

Skrzynia biegów ZF AS Tronic jest stosowana w pojazdach marek:<br />

DAF i Iveco (jako Eurotronic).<br />

Zautomatyzowana<br />

skrzynia biegów Opticruise (GR 875R8)<br />

firmy Scania jest połączona z retarderem.<br />

Skrzynia MAN TipMatic to konstrukcja firmy<br />

ZF AS Tronic.<br />

10<br />

1/2012<br />

1/2012<br />

11

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

Fot. Voith<br />

Z<br />

walniacze są hamulcami długotrwałego<br />

działania i współpracują<br />

z hamulcami zasadniczymi<br />

(przy kołach) oraz hamulcem silnikowym.<br />

Stosowanie zwalniaczy ma<br />

wpływ na zwiększenie bezpieczeństwa<br />

czynnego i przyczynia się do<br />

zmniejszenia zużycia okładzin ciernych<br />

hamulców zasadniczych. Zwalniacze<br />

pozwalają na spełnienie wymagań<br />

stawianych pojazdom użytkowym<br />

co do długości drogi hamowania,<br />

niezależnie od zmian masy pojazdu<br />

(załadowany – rozładowany).<br />

W zależności od zasady działania rozróżnia<br />

się zwalniacze elektromagnetyczne<br />

i hydrodynamiczne. Najpopularniejszymi<br />

zwalniaczami hydrodynamicznymi<br />

są produkty firm ZF oraz<br />

Voith Turbo. Chociaż zasada działania<br />

zwalniacza jest identyczna, firmy te<br />

stosują odmienne rozwiązania konstrukcyjne.<br />

W zwalniaczach firmy ZF<br />

W wielu samochodach ciężarowych i autobusach<br />

stosuje się zwalniacze, popularnie zwane hamulcami<br />

dodatkowymi, retarderami lub intarderami. Tekst<br />

przeznaczony jest dla osób, które mają już<br />

podstawowe wiadomości o budowie i działaniu<br />

zwalniaczy hydrodynamicznych i zajmują się<br />

ich diagnostyką oraz naprawami.<br />

Zwalniacze<br />

hydrodynamiczne<br />

określanych, jako intardery, występuje<br />

wspólny ze skrzynią biegów obieg<br />

oleju i układ jego chłodzenia. Zwalniacze<br />

firmy Voith – retardery – mają własny<br />

układ olejowy. Ta istotna różnica<br />

w budowie ma wpływ na obsługę<br />

i diagnostykę tych zwalniaczy.<br />

ZF INTARDER<br />

Popularnym zwalniaczem jest<br />

jednowirnikowy ZF Intarder (rys. 1),<br />

który zastąpił ZF Retarder z dwoma<br />

wirnikami. Na rys. 2 pokazano<br />

sposób sterowania zwalniaczem<br />

ZF Intarder.<br />

Rys. 1. Zwalniacz firmy ZF Intarder.<br />

Oznaczenia: 1 – koło napędowe rotora,<br />

2 – nieruchomy stator, 3 – ruchomy rotor.<br />

Andrzej PIOTROWICKI<br />

1<br />

2<br />

3<br />

Fot. ZF<br />

Zwalniacz firmy ZF Intarder.<br />

Po włączeniu zwalniacza do pracy zawór<br />

selekcyjny (10) uruchamia zawór<br />

przełączający (11). W ten sposób obwód<br />

roboczy zwalniacza zostaje włączony<br />

w obwód oleju. Na zawór (10)<br />

oddziałuje ciśnienie kontrolne podawane<br />

z zaworu proporcjonalnego<br />

(8). W tym samym czasie olej<br />

z akumulatora hydraulicznego (15)<br />

zostaje przepompowany do obwodu<br />

roboczego. Następuje to w wyniku<br />

otwarcia przez zawór elektromagnetyczny<br />

(16) przepływu powierza<br />

Rys. 2. Elektrohydrauliczny układ sterowania zwalniacza ZF Intader.<br />

Na rysunku – zwalniacz jest wyłączony.<br />

Oznaczenia:<br />

1 – pompa oleju skrzyni biegów,<br />

2 – filtr oleju skrzyni biegów,<br />

3 – filtr oleju zwalniacza,<br />

4 – pompa oleju zwalniacza,<br />

5 – rotor,<br />

6 – stator,<br />

7 – zawór ograniczający ciśnienie oleju,<br />

8 – zawór proporcjonalny,<br />

9 – zawór objętościowy,<br />

10 – zawór selekcyjny,<br />

11 – zawór przełączający,<br />

12 – zawór przelewowy,<br />

13 – czujnik temperatury cieczy chłodzącej,<br />

14 – wymiennik ciepła,<br />

15 – akumulator hydrauliczny,<br />

16 – zawór elektromagnetyczny,<br />

17 – przyłącze sprężonego powietrza,<br />

18 – silnik,<br />

19 – chłodnica.<br />

2<br />

do akumulatora hydraulicznego.<br />

Moment hamujący zwalniacza jest regulowany<br />

stopniem napełnienia olejem<br />

przestrzeni roboczej, za co odpowiedzialny<br />

jest zawór objętościowy<br />

(9) sterowany zaworem proporcjonalnym<br />

(8). Gdy w zaworze objętościowym<br />

(9) osiągnięty zostanie stan równowagi,<br />

olej nie jest już tłoczony do<br />

przestrzeni roboczej. Oznacza to, że<br />

założony moment hamujący został<br />

osiągnięty. Pracuje też pompa oleju<br />

(4) napędzana od wałka rotora.<br />

Po wyłączeniu zwalniacza olej z przestrzeni<br />

roboczej powraca zaworem<br />

objętościowym (9) do miski olejowej.<br />

Jest to możliwe, gdyż suwaki zaworów<br />

selekcyjnego (10) i przełączającego<br />

(11) powracają do pozycji spoczynkowej.<br />

Olej tłoczony przez pompę<br />

(4) przepływa przez otwarty zawór<br />

przełączający (11) do wymiennika<br />

ciepła (14) i akumulatora hydraulicznego<br />

(15). Po osiągnięciu właściwego<br />

ciśnienia w akumulatorze, następuje<br />

otwarcie zaworu przelewowego<br />

(12), po czym olej spływa do<br />

miski olejowej.<br />

1<br />

6<br />

5<br />

4<br />

3<br />

7<br />

8<br />

PYTANIA KONTROLNE:<br />

1. Czym się różni retarder od<br />

intardera?<br />

2. Jakie elementy składowe<br />

pojazdu mają wpływ<br />

na działanie intardera?<br />

3. Jakie jest powiązanie intardera<br />

z układem EBS?<br />

4. Jakie jest maksymalne ciśnienie<br />

pompy oleju w intarderze?<br />

5. Gdzie znajdują się złącza<br />

diagnostyczne do sprawdzenia<br />

ciśnienia oleju w intarderze?<br />

6. Jak dokonać pomiaru ciśnienia<br />

sterującego intarderem?<br />

W nowych wersjach ZF Intardera<br />

między rotorem a statorem umieszczone<br />

są ruchome pierścienie. Po wyłączeniu<br />

Intardera umożliwiają one<br />

cyrkulację powietrza w przestrzeni<br />

roboczej, przyczyniając się tym samym<br />

do redukcji tzw. oporów wentylacyjnych.<br />

Szeregowy zwalniacz firmy ZF znajduje<br />

się w automatycznej skrzyni<br />

biegów ZF Ecomat (rys. 3). Zwalniacz<br />

9<br />

10<br />

11<br />

12<br />

14<br />

15<br />

13<br />

16 17<br />

18<br />

19<br />

12<br />

1/2012<br />

1/2012<br />

13

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

Rys. 3. Skrzynia biegów ZF Ecomat z szeregowym intarderem.<br />

jest umieszczony między przekładnią<br />

hydrokinetyczną skrzyni biegów<br />

a szeregiem przekładni planetarnych.<br />

Turbina przekładni hydrokinetycznej<br />

napędza rotor zwalniacza.<br />

W tym przypadku moment hamujący<br />

zwalniacza zależny jest od włączo-<br />

nego biegu przekładni (tzw. zwalniacz<br />

wejściowy). W zwalniaczu tym,<br />

w celu zmniejszenia oporów wentylacyjnych<br />

wykorzystano przesuwane<br />

pierścienie. Po wyłączeniu zwalniacza<br />

pierścienie przesuwają się<br />

pod wpływem siły sprężyn, umożliwiając<br />

przepływ powietrza w komorze<br />

roboczej intardera. Po włączeniu<br />

zwalniacza opór sprężyn jest<br />

pokonywany przez ciśnienie oleju<br />

i otwory wentylacyjne zostają zamknięte.<br />

Konstrukcja ZF Intardera nie jest<br />

skomplikowana, niektóre warsztaty<br />

mają jednak problem z ich diagnostyką.<br />

Wielu mechaników nie korzysta<br />

ze złączy diagnostycznych istniejących<br />

w ZF Intarderze. Służą one do<br />

kontroli ciśnienia pompy i ciśnienia<br />

sterowania. Prawidłowej procedury<br />

kontroli tych ciśnień można się nauczyć<br />

na szkoleniach. Na szkoleniach<br />

podawane są też przyczyny słabej<br />

skuteczności intardera, która może<br />

np. wynikać z założenia niewłaściwego<br />

pierścienia dystansowego między<br />

statorem i rotorem podczas przeprowadzania<br />

naprawy.<br />

Jeśli nie odpowiesz na zamieszczone<br />

pytania kontrolne, powinieneś koniecznie<br />

skorzystać ze szkolenia.<br />

Oscyloskop (O-1)<br />

W warsztatach samochodowych używa się wielu przyrządów i narzędzi. Te podstawowe,<br />

takie jak klucze nasadowe czy mierniki elektryczne, są stosowane powszechnie. Obecnie<br />

trudno sobie wyobrazić pracę bez testerów diagnostycznych, które również zagościły na<br />

dobre w warsztatach, natomiast oscyloskopy nadal są niedocenianie.<br />

Fot. Renault Trucks<br />

ZA<strong>SA</strong>DA DZIAŁANIA ZWALNIACZA HYDRODYNAMICZNEGO<br />

W<br />

zamkniętej obudowie wypełnionej olejem znajdują się naprzeciwko<br />

siebie ruchomy wirnik zwany rotorem i nieruchomy stator.<br />

Obracający się rotor porusza olej, który uderza w nieruchome łopatki<br />

statora i zawraca w kierunku rotora. Działanie hamujące występuje<br />

w wyniku rozpraszania energii kinetycznej (spowalniania) oleju. Wtłaczając<br />

różne ilości oleju do obudowy, uzyskuje się pożądany moment hamujący.<br />

Maksymalny moment hamujący występuje przy maksymalnym napełnieniu<br />

olejem. Olej jest chłodzony w chłodnicy. Podczas hamowania zwalniaczem<br />

nie występuje zużycie mechaniczne elementów trących, których po prostu<br />

nie ma.<br />

Rozróżnia się dwa rodzaje zwalniaczy:<br />

• szeregowe (wolnoobrotowe), w których rotor jest napędzany bezpośrednio<br />

od wału napędowego; umożliwia to dołączenie zwalniacza do już istniejącego<br />

pojazdu;<br />

• równoległe – rotor jest napędzany od wałka wyjściowego skrzyni biegów<br />

za pośrednictwem przekładni przyspieszającej, dlatego zwany jest też czasami<br />

szybkoobrotowym.<br />

1<br />

2<br />

8<br />

Budowa zwalniacza VR 3250 firmy Voith.<br />

Oznaczenia: 1 – skrzynia biegów,<br />

2 – przekładnia napędowa, 3 – wał<br />

przegubowy, 4 – zbiornik oleju, 5 – wał<br />

retardera, 6 – stator, 7 – wymiennik<br />

ciepła, 8 – rotor.<br />

3<br />

Fot. Voith<br />

4<br />

5<br />

6<br />

7<br />

W<br />

ielu elektryków i mechaników<br />

często szuka usterek<br />

w sposób konwencjonalny,<br />

co przy tak zaawansowanych technologicznie<br />

pojazdach, jakie jeżdżą po<br />

naszych drogach, jest czasami trudne.<br />

Tester diagnostyczny najczęściej<br />

wskazuje obwód, w którym doszło do<br />

uszkodzenia, co daje wskazówkę do<br />

dalszego działania. Przy uszkodzeniu<br />

w obwodzie czujnika brakuje informacji,<br />

czy uszkodzony jest czujnik,<br />

wiązka elektryczna, czy może obwód<br />

wejściowy sterownika. Aby mieć<br />

pewność, gdzie tkwi przyczyna, często<br />

należy użyć kontrolki lub miernika<br />

uniwersalnego. Niestety przy bardziej<br />

skomplikowanych usterkach miernik<br />

może okazać się niewystarczającym<br />

przyrządem diagnostycznym. W sytuacji,<br />

kiedy czujnik przekazuje bardziej<br />

złożone sygnały, pomiar napięcia<br />

czy rezystancji może przekazać<br />

zbyt mało informacji. Czasem konieczne<br />

jest zaobserwowanie kształtu<br />

sygnału, jego amplitudy, ewentualnie<br />

czasu trwania wycinka impulsu na<br />

ekranie oscyloskopu.<br />

<strong>Inter</strong> <strong>Cars</strong> prowadzi szkolenia z zakresu<br />

posługiwania się tym przyrządem.<br />

WSZYSCY TO WIEMY, ALE...<br />

Szkolenie składa się z zajęć teoretycznych,<br />

na których odświeżamy wiedzę<br />

o prądzie elektrycznym, napięciu, częstotliwości<br />

i rezystancji. Systematyzujemy<br />

również wiedzę na temat pomiarów<br />

Andrzej ANDRAKA<br />

miernikiem uniwersalnym, ze szczególnym<br />

naciskiem na najczęściej popełniane<br />

błędy w warunkach warsztatowych.<br />

Jako przykład można<br />

podać pomiar rezystancji czujnika,<br />

kiedy jest on podłączony do sterownika.<br />

Druga, najważniejsza część szkolenia to<br />

zajęcia praktyczne, które odbywają się<br />

głównie na sali wykładowej, ale również<br />

na pojeździe MAN TGA. Na tych<br />

zajęciach każdy uczestnik szkolenia<br />

wykonuje szereg pomiarów sygnałów<br />

pochodzących z generatora funkcyjnego.<br />

Te ćwiczenia mają na celu zdobycie<br />

praktyki w obsłudze oscyloskopu Fluke<br />

123 lub Fluke 125. Pomiary sygnałów<br />

w pojeździe są przykładami diagnozy<br />

konkretnych elementów, takich jak pe-<br />

14<br />

1/2012<br />

1/2012<br />

15

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

SZKOLENIA <strong>Inter</strong> <strong>Cars</strong><br />

dał gazu, przełącznik wyboru biegów,<br />

ale też szyny danych CAN i LIN.<br />

ZNIKAJĄCY KOMUNIKAT<br />

Na szkoleniu dosyć szczegółowo omawiane<br />

są również inne przykłady diagnozy<br />

przy pomocy oscyloskopu. Jednym<br />

z nich jest dosyć powszechnie<br />

spotykany przypadek, kiedy w pojeździe<br />

MAN TGA z układem EBS (electronically<br />

controlled brake system) 2.2<br />

lub 2.3 Knorr na wyświetlaczu, podczas<br />

postoju pojawia się komunikat<br />

EBS 3519-31 (o treści z testera diagnostycznego<br />

– „czujnik obrotów koła,<br />

błąd podczas ostatniego cyklu połączenia”),<br />

ewentualnie EBS 3520-31<br />

(o treści z testera diagnostycznego<br />

– „graniczna prędkość w szczelinie;<br />

poziom ostrzegawczy, powtarzanie co<br />

1 sekundę”). Po przekroczeniu prędkości<br />

około 10 km/h komunikat wyłącza<br />

się, a pojazd poza wymienionymi<br />

wcześniej objawami nie wykazuje dodatkowych<br />

niedomagań w działaniu.<br />

Komunikat jest tylko ostrzeżeniem<br />

o zniekształceniu sygnału pochodzącego<br />

z czujnika obrotów koła, zatem<br />

Rys. 1. Przyrząd do symulowania<br />

uszkodzenia czujników prędkości<br />

obrotowej kół jezdnych.<br />

nie jest zarejestrowany w pamięci błędów<br />

sterownika EBS. Układ hamulcowy<br />

działa nadal poprawnie, a diagnoza<br />

testerem diagnostycznym nic nie<br />

wykaże. Pojawiają się dodatkowe pytania:<br />

• Który z czterech czujników znajdujących<br />

się w pojeździe generuje<br />

zniekształcony sygnał?<br />

• Z jakim uszkodzeniem mamy do<br />

czynienia?<br />

Odpowiedź na te pytania może nam dać<br />

pomiar oscyloskopem sygnałów generowanych<br />

przez czujniki obrotów kół.<br />

Dla lepszego wyjaśnienia problemu<br />

został skonstruowany na potrzeby<br />

szkolenia specjalny przyrząd (rys. 1),<br />

przy pomocy którego można obserwować<br />

sygnał prawidłowy, jak również<br />

umożliwia on symulowanie różnego<br />

rodzaju uszkodzeń w obrębie<br />

czujnika obrotów koła i koła polaryzacyjnego.<br />

NIEDOMAGANIA W UKŁADZIE<br />

KONTROLI PRĘDKOŚCI KÓŁ<br />

Najczęstsze uszkodzenia i niedomagania<br />

w układzie kontroli prędkości poszczególnych<br />

kół to:<br />

• zbyt duża odległość między czujnikiem<br />

i kołem polaryzacyjnym,<br />

• bicie koła polaryzacyjnego,<br />

• uszkodzenie lub zanieczyszczenie<br />

koła polaryzacyjnego,<br />

• uszkodzenie czujnika lub wiązki<br />

elektrycznej,<br />

• uszkodzenia mechaniczne, np. luz<br />

w łożysku piasty.<br />

Wszystkie te uszkodzenia można zdiagnozować<br />

przy pomocy oscyloskopu,<br />

przy czym rozpoznanie ostatniego<br />

może być kłopotliwe.<br />

Szczelina pomiędzy kołem polaryzacyjnym<br />

i czujnikiem ma zasadniczy<br />

wpływ na amplitudę sygnału, co za<br />

tym idzie również na napięcie skuteczne<br />

generowanego przez czujnik sygnału.<br />

W większości przypadków prawidłowa<br />

szczelina to 0,3–0,6 mm.<br />

Rysunek 2 obrazuje zmiany generowanego<br />

sygnału w zależności od szczeliny<br />

przy zbliżonej prędkości obrotowej<br />

koła. Różnica jest zauważalna – przy<br />

prawidłowej szczelinie napięcie skuteczne<br />

ma wartość około 0,26 V, natomiast<br />

przy szczelinie 2 mm napięcie<br />

spada do wartości 0,02 V. Wartości napięcia<br />

mogą być różne dla różnych<br />

modeli pojazdów. Na rysunku 2 pokazane<br />

są przykładowe obrazy zarejestrowane<br />

na przyrządzie testowym.<br />

W pojeździe zwykle te napięcia mają<br />

wyższą wartość, co ułatwia diagnozę.<br />

Przy pomiarze należy głównie opierać<br />

się na porównaniu wartości napięcia<br />

na poszczególnych kołach. Zwykle<br />

uszkodzeniu ulega jeden czujnik<br />

i w takiej sytuacji napięcie zmierzone<br />

na jednym kole będzie odbiegać od<br />

trzech pozostałych wyników.<br />

Jeżeli koło polaryzacyjne zostanie osadzone<br />

nierówno w piaście, to wtedy<br />

mówimy o „biciu koła polaryzacyjnego”.<br />

Wówczas, gdy piasta się obraca,<br />

koło cyklicznie zbliża się i oddala od<br />

czujnika. Powoduje to chwilowe<br />

zwiększanie i zmniejszanie amplitudy<br />

sygnału, co widać na rysunku 3. Są tam<br />

zaprezentowane pomiary, gdzie<br />

zwiększona została podstawa czasu<br />

(„ściśnięty wykres”) i widać zarys<br />

wierzchołków sinusoid sygnału generowanego<br />

przez czujnik. W sytuacji,<br />

kiedy koło polaryzacyjne jest zamontowane<br />

prawidłowo, zarys wykresu<br />

Rys. 2. Wykresy napięcia wytwarzanego<br />

przez czujnik prędkości obrotowej koła<br />

jezdnego w zależności od jego odległości<br />

od koła polaryzacyjnego.<br />

Rys. 3. Wykres ilustrujący bicie koła polaryzacyjnego 0,5 mm.<br />

Rys. 4. „Poszarpany” wykres ilustrujący uszkodzenie<br />

koła polaryzacyjnego.<br />

nie zmienia wartości w czasie. Przy biciu<br />

koła polaryzacyjnego rzędu<br />

0,5 mm amplituda sygnału waha się<br />

od 0,15 V do 0,45 V. W sytuacji, kiedy<br />

bicie jest większe i wynosi 1 mm, różnica<br />

w wartości amplitudy jest jeszcze<br />

większa i wynosi 0,08 V do 0,45 V.<br />

Czujnik obrotów koła generuje sygnał<br />

o kształcie sinusoidy. Jeżeli dojdzie do<br />

uszkodzenia lub zanieczyszczenia koła<br />

polaryzacyjnego, wtedy sygnał jest<br />

nieregularny, co widać na rysunku 4.<br />

W przypadku uszkodzenia czujnika<br />

obrotów najczęściej sygnał jest zniekształcony.<br />

Porównanie sygnału poprawnego<br />

i zniekształconego pokazano<br />

na rysunku 5.<br />

Uszkodzenia mechaniczne łożyska<br />

piasty najczęściej objawiają się tym, że<br />

piasta przesuwa się lub deformuje<br />

pod wpływem działania dużych sił.<br />

W związku z tym pomiary<br />

przy podniesionej<br />

osi lub na rolkach<br />

do badania hamulców<br />

nie muszą dać spodziewanych<br />

efektów, jak<br />

w sytuacjach powyżej.<br />

Wówczas najlepszym<br />

rozwiązaniem jest wykonanie<br />

pomiarów<br />

w różnych warunkach<br />

drogowych, np. na zakrętach<br />

lub na wyboistej<br />

drodze.<br />

Zatem w przypadku<br />

pojawienia się na wyświetlaczu<br />

ostrzeżenia<br />

EBS 3519-31 lub 3520-31<br />

warto wprowadzić pojazd<br />

na rolki do badania<br />

hamulców, ewentualnie<br />

podnieść kolejno<br />

koła i kręcić nimi<br />

z równą prędkością,<br />

aby przeprowadzić diagnozę<br />

czujników obrotów<br />

kół. Do równego<br />

utrzymania prędkości<br />

kół podczas ich kręcenia na podnośniku,<br />

pomocny może być dodatkowy<br />

wyświetlacz z informacją o częstotliwości.<br />

Zmierzona częstotliwość sygnału<br />

jest proporcjonalna do prędkości<br />

koła. Wyniki pomiarów powinny<br />

Rys. 5. Porównanie sygnału poprawnego<br />

i zniekształconego w przypadku<br />

uszkodzenia czujnika obrotów.<br />

TREŚĆ SZKOLENIA:<br />

1. Omówienie podstawowych<br />

funkcji i menu oscyloskopu<br />

(na przykładzie Fluke 123).<br />

2. Omówienie podstawowych<br />

wielkości elektrycznych<br />

(jednostki SI).<br />

3. Podstawy miernictwa<br />

elektrycznego.<br />

4. Omówienie mnożników<br />

stosowanych w miernictwie.<br />

5. Podstawy pomiarów różnych<br />

wielkości elektrycznych<br />

wykonywanych przy pomocy<br />

oscyloskopu i multimetru.<br />

6. Pomiary wartości czujników<br />

i elementów wykonawczych.<br />

7. Pomiary szyn danych<br />

w pojazdach.<br />

8. <strong>Inter</strong>pretacja wykonanych<br />

pomiarów.<br />

9. Praktyczne zastosowania<br />

oscyloskopu w diagnostyce<br />

pojazdów.<br />

10. Omówienie oprogramowania<br />

komputerowego<br />

wspomagającego pomiary<br />

i ich archiwizację.<br />

Po szkoleniu uczestnicy:<br />

1. Potrafią obsługiwać oscyloskop.<br />

2. Potrafią obsługiwać multimetr.<br />

3. Rozpoznają elektryczne jednostki<br />

miar i mnożniki.<br />

Czas trwania – 1 dzień<br />

Szkolenie podstawowe<br />

być pomocne w odnalezieniu uszkodzenia,<br />

a następnie w naprawie.<br />

JAKI OSCYLOSKOP WYBRAĆ?<br />

Oscyloskopem można sprawdzić nie<br />

tylko czujniki prędkości obrotowej<br />

koła jezdnego, lecz także inne, które<br />

dają sygnały częstotliwościowe. Można<br />

też sprawdzać czujniki indukcyjne,<br />

np. czujnik drogi sprzęgła, czy czujnik<br />

Halla. Można też mierzyć sygnał z sondy<br />

lambda, które są od niedawna stosowane<br />

w silnikach ciężarówek.<br />

Wielu uczestników szkolenia pyta, jaki<br />

oscyloskop kupić, gdy oferta rynkowa<br />

obejmuje przyrządy od 300 zł do<br />

200 tys. zł. Odpowiedzi na to i inne pytania<br />

znajdziesz na kursie <strong>Inter</strong> <strong>Cars</strong>.<br />

16<br />

1/2012<br />

1/2012<br />

17

ŚWIAT WOKÓŁ NAS<br />

ŚWIAT WOKÓŁ NAS<br />

Aerodynamika<br />

i nie tylko<br />

Presji, aby zmniejszyć emisję toksycznych związków zawartych w spalinach,<br />

towarzyszy dążenie do ograniczania zużycia paliwa. Czy względy ekologiczne da się<br />

pogodzić z ekonomicznymi? Może w tym pomóc aerodynamika.<br />

Ryszard POLIT<br />

Fot. Mercedes-Benz<br />

Każdy producent pojazdów użytkowych<br />

oferuje tzw. pakiety<br />

oszczędnościowe, po zastosowaniu<br />

których samochód będzie zużywał<br />

mniej paliwa. Pakiety te zawierają<br />

wiele elementów, od oferty<br />

szkoleń dla kierowców, zmniejszania<br />

masy własnej pojazdu, po zestaw<br />

osłon aerodynamicznych. W czasach<br />

drogiego paliwa wszędzie szukamy<br />

oszczędności .<br />

POMÓC CZŁOWIEKOWI<br />

Podobno najbardziej zawodnym i nieprzewidywalnym<br />

„elementem” ciężarówki<br />

jest kierowca. Szkolenia z tech-<br />

niki jazdy mają na celu wyeliminowanie<br />

błędów i złych przyzwyczajeń<br />

skutkujących zwiększonym<br />

zużyciem paliwa. Gdyby jednak kierowca<br />

zapomniał, czego nauczono go<br />

na kursie, powszechnie wprowadza<br />

się w ciężarówkach zautomatyzowane<br />

skrzynie biegów, które dzięki odpowiedniemu<br />

oprogramowaniu zmieniają<br />

biegi wtedy, kiedy trzeba, a nie<br />

wtedy, gdy kierowca ma na to ochotę.<br />

Udowodniono, że wielu kierowców<br />

nie kontroluje ciśnienia powietrza<br />

w oponach. Ciśnienie powietrza niższe<br />

od optymalnego o 2 bary powoduje<br />

wzrost zużycia paliwa o 0,2 l na<br />

100 km. Co prawda, system monitorujący<br />

ciśnienie powietrza w oponach<br />

nie jest w Europie wymagany, lecz<br />

już teraz takie urządzenia stają się<br />

coraz popularniejsze. Koncerny oponiarskie<br />

oferują ogumienie o zmniejszonych<br />

oporach toczenia, jednak ze<br />

względu na wysoką cenę, nie jest ono<br />

jeszcze powszechne.<br />

SILNIKOWE KOMPROMISY<br />

Silnik spalinowy jest wyjątkowo niekorzystnym<br />

źródłem napędu pojazdów,<br />

gdyż ma małą sprawność (do<br />

50%) i może pracować oszczędnie<br />

w dość wąskim zakresie prędkości obrotowych.<br />

Ponieważ, jak na razie, nie<br />

wymyślono niczego lepszego, trzeba<br />

go udoskonalać, a więc komplikować.<br />

W dzisiejszych czasach rozwój konstrukcyjny<br />

silników jest zależny od kolejnych<br />

norm emisji spalin. Norma<br />

Euro 6, która zacznie obowiązywać<br />

w 2013 roku, w stosunku do Euro 5<br />

drastycznie ogranicza emisję tlenków<br />

azotu (z 2,0 do 0,4) i cząstek stałych<br />

(z 0,03 do 0,01). Producenci samochodów<br />

nie mają wyjścia – muszą instalować<br />

urządzenia zmniejszające emisję<br />

tych składników poza silnikiem.<br />

Nie wdając się w szczegóły techniczne,<br />

warto jednak zauważyć, że obniżając<br />

zawartość cząstek stałych w spalinach,<br />

podnosi się jednocześnie zawartość<br />

tlenków azotu. Jeśli zwiększymy<br />

stopień recyrkulacji spalin<br />

w silniku, zmniejszy się emisja tlenków<br />

azotu, ale zwiększy emisja cząstek<br />

stałych. Jak poradzić sobie z tym<br />

problemem, skoro normy nakazują<br />

jednoczesne zmniejszenie emisji obu<br />

tych substancji? Do zmniejszenia emisji<br />

tlenków azotu możemy zastosować<br />

układ recyrkulacji spalin (EGR) lub<br />

układ selektywnej redukcji katalitycznej<br />

(SCR) z wtryskiwaniem<br />

do spalin wodnego roztworu mocznika<br />

(AdBlue). Wszyscy producenci silników<br />

są zgodni, że w silnikach Euro 6<br />

trzeba stosować dwa układy jednocześnie<br />

– EGR i SCR, dodając jeszcze<br />

filtr cząstek stałych, katalizator utleniający<br />

i niekiedy katalizator nieprzereagowanego<br />

amoniaku. Scania<br />

i Mercedes-Benz, którzy obecnie produkują<br />

silniki Euro 6, są zdania, że połączenie<br />

EGR i SCR spowodowało<br />

„optymalizację” sterowania pracą silnika<br />

i mniejsze zużycie paliwa. Jednak<br />

z punktu widzenia kosztów eksploatacji<br />

pojazdu, do ceny paliwa trzeba dodać<br />

koszt płynu AdBlue. Taniej więc<br />

nie będzie.<br />

Konstruktorzy silników zwrócili też<br />

uwagę na osprzęt silnika. Renault<br />

Trucks w swoim eksperymentalnym<br />

pojeździe Optifuel Lab zastosował<br />

dwubiegową pompę cieczy chłodzącej<br />

18<br />

1/2012<br />

1/2012<br />

19

ŚWIAT WOKÓŁ NAS<br />

ŚWIAT WOKÓŁ NAS<br />

Concept S – kompleksowe podejście<br />

do aerodynamicznego zestawu drogowego opracował<br />

MAN. Współczynnik kształtu nadwozia tego zestawu<br />

jest porównywalny z samochodem osobowym.<br />

Prototypowy ciągnik siodłowy<br />

MAN Concept S. Czy tak<br />

wyglądać będą nadwozia<br />

ciężarówek?<br />

Fot. MAN<br />

Fot. MAN<br />

Prototypowy zestaw drogowy Renault Optifuel Lab oparty na modelu Premium. W ciągniku<br />

wydłużono o 30 cm przedni zderzak, zmieniono kształt dachu kabiny, usunięto lusterka<br />

zewnętrzne zastępując je kamerami, wprowadzono spoilery boczne i osłonięto koła naczepy.<br />

Z tyłu naczepy Renault Optifuel Lab zamontowano spojlery o długości 70 cm.<br />

Fot. Renault Trucks<br />

Fot. Renault Trucks<br />

Symulacja komputerowa<br />

przepływu strugi powietrza<br />

w Renault Optifuel Lab. Kolorem czerwonym zaznaczono<br />

miejsca o największych oporach aerodynamicznych.<br />

silnik. Chłodzenie silnika uzależnione<br />

jest od jego temperatury, gdyż zimna<br />

jednostka napędowa zużywa więcej<br />

paliwa. W efekcie prędkość przepływu<br />

płynu chłodzącego w obiegu zimnego<br />

silnika jest minimalna, by jak najszybciej<br />

osiągnął on właściwą temperaturę<br />

pracy. Podobnie jest z przepływem oleju<br />

silnikowego, którego prędkość można<br />

regulować dzięki pompie o zmiennym<br />

wydatku. W ramach dalszych<br />

oszczędności okresowo wyłączane są<br />

niektóre urządzenia, np. sprężarka powietrza<br />

układu hamulcowego.<br />

Wydaje się, że możliwości oszczędzania<br />

w obrębie jednostki napędowej<br />

wkrótce się skończą. Przypomniano<br />

więc sobie o aerodynamice.<br />

POWIETR<strong>ZE</strong> JEST WSZĘDZIE<br />

Fot. Renault Trucks<br />

W projektowaniu pojazdów użytkowych<br />

najmniej wykorzystywanym obszarem<br />

powodującym zmniejszenie<br />

zużycia paliwa jest poprawienie własności<br />

aerodynamicznych. Do tej pory<br />

stosowano co prawda owiewki montowane<br />

na dachu kabiny czy między<br />

kabiną a naczepą, ale nie traktowano<br />

aerodynamiki kompleksowo. Badania<br />

w tunelu aerodynamicznym są dość<br />

kosztowne i długotrwałe, a ich efekt<br />

można łatwo popsuć, np. opuszczając<br />

szybę w kabinie. Jednak coraz głośniej<br />

mówi się o wpływie oporów aerodynamicznych<br />

na zużycie paliwa.<br />

Niektórzy producenci, jak Scania, budują<br />

nawet własne kanały aerodynamiczne.<br />

W zasadzie teoria aerodynamiki<br />

jest opracowana od wielu lat,<br />

a praktykę poznano podczas badań<br />

nadwozi samochodów osobowych.<br />

Najprostszą drogą poszedł Renault<br />

Trucks w prototypowym zestawie drogowym<br />

Optifuel Lab dokonując modyfikacji<br />

w produkowanym seryjnie<br />

modelu Premium. W ciągniku wydłużono<br />

o 30 cm zderzak, zmieniono<br />

1 2 3 4<br />

1<br />

Fot. Mercedes-Benz<br />

kształt dachu kabiny i usunięto lusterka<br />

zewnętrzne, zastępując je kamerami.<br />

Między kabiną a naczepą zastosowano<br />

spoilery boczne. Najwięcej<br />

zmian dokonano w naczepie: osłonięto<br />

koła jezdne, zastosowano dyfuzory powietrza<br />

optymalizujące jego przepływ<br />

pod zestawem. Z tyłu naczepy zamontowano<br />

spojlery o długości 70 cm po-<br />

Aerodynamiczna naczepa Mercedesa-<br />

-Benza z seryjnym ciągnikiem siodłowym<br />

Actros ma o 17–18% niższy współczynnik<br />

oporu powietrza w porównaniu z typową<br />

naczepą. Oznaczenia: 1 – spoiler między<br />

naczepą a ciągnikiem (oszczędność 1%),<br />

2 – boczne osłony (8%), 3 – tylny dyfuzor<br />

i panele podwoziowe (1–2%),<br />

4 – tylne osłony (7%).<br />

Tylne osłony naczepy Mercedesa-Benza<br />

mają długość 40 cm i są składane,<br />

co umożliwia otwarcie drzwi.<br />

Oznaczenia: 1 – dyfuzor tylny.<br />

20<br />

1/2012<br />

1/2012<br />

21

ŚWIAT WOKÓŁ NAS<br />

ŚWIAT WOKÓŁ NAS<br />

Aerodynamiką pojazdów samochodowych zainteresowano<br />

się po I wojnie światowej.<br />

Zauważono, że samochód porusza się nie tylko<br />

po drodze, ale również w powietrzu. Pionierami<br />

byli m.in. Edmund Rumpler i Paul Jaray, który w 1921 r.,<br />

uzyskał patent na aerodynamiczne nadwozie zamknięte<br />

auta osobowego oraz Wunibald Kamm<br />

– opracował charakterystyczny tył nadwozia. W latach<br />

30. zaczęto budować pierwsze tunele aerodynamiczne<br />

i stworzono podstawy teoretyczne, tworząc<br />

wzory na opory aerodynamiczne. Producenci samochodów<br />

osobowych zainteresowali się aerodynamiką dopiero<br />

w latach 70., gdy kryzys paliwowy (1973 r.) zmusił<br />

ich do redukcji zużycia paliwa w swoich wyrobach. Można<br />

sądzić, że w przypadku producentów ciężarówek<br />

i naczep, ten moment nadszedł teraz.<br />

Siła oporu aerodynamicznego wyraża się wzorem:<br />

P = C · ·V 2<br />

2<br />

· A [N]<br />

gdzie:<br />

P – siła oporu aerodynamicznego,<br />

C – bezwymiarowy współczynnik oporu,<br />

– gęstość powietrza [kg/m 3 ],<br />

V – prędkość jazdy pojazdu [m/s],<br />

A – umowna powierzchnia odniesienia, w przybliżeniu<br />

przekrój poprzeczny nadwozia [m 2 ].<br />

Zwróćmy uwagę, że siła oporu aerodynamicznego wzrasta<br />

z kwadratem prędkości jazdy – im szybciej jedziemy, tym<br />

większa siła oporu i większe zużycie paliwa.<br />

Całkowity opór aerodynamiczny jest sumą oporów składowych.<br />

Najważniejsze z nich to:<br />

• opór profilowy (ok. 60% oporu całkowitego), którego<br />

wartość zależy od podłużnego przekroju pojazdu.<br />

Struga powietrza opływającego nadwozie powinna<br />

zachować ciągłość,<br />

• opór zakłóceń (ok. 15%) – zakłócenia opływu powietrza<br />

wokół wystających elementów (lusterek),<br />

• opór wewnętrzny (ok. 10%) – przepływ powietrza<br />

przez kabinę (wentylacja wnętrza) i komorę silnika,<br />

• opór tarcia (5–8%) – powietrza o nadwozie, które powinno<br />

być gładkie (plandeki się nie nadają),<br />

• opór indukcyjny – powietrze płynące pod nadwoziem<br />

ma mniejszą prędkość i wyższe ciśnienie od powietrza<br />

płynącego po bokach nadwozia.<br />

Strugi powietrza pod nadwoziem<br />

odchylają się na zewnątrz, kierując się<br />

do góry, gdyż tam jest niższe ciśnienie.<br />

W ten sposób powstają zawirowania.<br />

Badanie zestawu drogowego w tunelu aerodynamicznym to długi i kosztowny proces. Najdokładniejsze wyniki daje badanie pojazdu<br />

o rzeczywistej wielkości, a nie zmniejszonego modelu, ale wówczas tunel musi być duży, a więc drogi. Scania buduje nowoczesny tunel<br />

aerodynamiczny połączony z symulatorem stref klimatycznych. W tunelu będzie można uzyskać temperatury od –35 do +50 o C,<br />

wilgotność powietrza 10–95% i prędkość powietrza do 100 km/h.<br />

Fot. Scania<br />

Opór powietrza opływającego nadwozie wokół lusterek zewnętrznych jest<br />

największy, a przy wycieraczkach – najmniejszy.<br />

Konstruktorzy nadwozi starają się<br />

zmniejszyć współczynnik oporu czołowego<br />

C x , który odzwierciedla stopień<br />

aerodynamicznej doskonałości nadwozia.<br />

Współczynnik ten wyznacza się doświadczalnie<br />

w kanale aerodynamicznym<br />

lub przez symulacje komputerowe.<br />

Najdokładniejsze wyniki dają badania<br />

w tunelu aerodynamicznym modelu<br />

pojazdu w skali 1:1. Dla porównania kilku<br />

pojazdów ze sobą korzystniej jest<br />

brać pod uwagę iloczyn C x · A, a nie<br />

tylko sam C x .<br />

zwalające na maksymalne ograniczenie<br />

strefy turbulencji powietrza.<br />

Powstaje ona za samochodem podczas<br />

jazdy i działa hamująco na jego<br />

ruch. Zmieniono też kształt dachu<br />

naczepy z płaskiego na wypukły.<br />

Zestaw porusza się na oponach<br />

o zmniejszonych oporach toczenia<br />

Michelin Energy SaverGreen. Według<br />

Renault Trucks, eksperymentalny zestaw<br />

Optifuel Lab ze zmianami aerodynamicznymi<br />

napędzany silnikiem Euro<br />

5 zużywa o 13% mniej paliwa w sto-<br />

sunku do porównywanego, obecnie<br />

produkowanego zestawu drogowego.<br />

Jakie oszczędności daje sama aerodynamiczna<br />

naczepa? Na to pytanie<br />

starał się odpowiedzieć Mercedes-<br />

-Benz, który opracował eksperymentalną<br />

naczepę o niskich oporach<br />

aerodynamicznych. Naczepę<br />

połączono z seryjnym, obecnie produkowanym<br />

ciągnikiem siodłowym<br />

Actros. W stosunku do wersji typowej,<br />

zestaw ciągnik siodłowy Actros<br />

i eksperymentalna naczepa ma<br />

o 17–18% mniejszy współczynnik oporu<br />

powietrza. Zdaniem Mercedesa-<br />

-Benza zmniejszenie tego współczynnika<br />

o 18% powoduje zmniejszenie<br />

zużycia paliwa o 5%. Przy rocznych<br />

przebiegach rzędu 150 tys. km<br />

aerodynamiczna naczepa pozwala<br />

więc zaoszczędzić ok. 2000 litrów<br />

oleju napędowego. W aerodynamicznej<br />

naczepie zastosowano:<br />

• spoiler między naczepą<br />

a ciągnikiem<br />

– oszczędność o 1%,<br />

• boczne osłony<br />

– oszczędność o 8%,<br />

• tylny dyfuzor i panele<br />

podwoziowe<br />

– oszczędność o 1–2%,<br />

• tylne osłon o długości 40 cm<br />

– oszczędność o 7%.<br />

MAN opracował aerodynamiczny<br />

zestaw drogowy od podstaw. Prototypowy<br />

zestaw – ciągnik siodłowy<br />

i naczepa o futurystycznych kształtach<br />

nazwano sugestywnie Concept S.<br />

Zestaw zbadano w tunelu aerodynamicznym.<br />

Firma twierdzi, że współczynnik<br />

oporu powietrza tego zestawu<br />

jest porównywalny<br />

z samochodem osobowym. Podaje<br />

się, że zużycie paliwa Concept S<br />

jest aż o 25% niższe od porównywalnego<br />

40-tonowego ciągnika<br />

o tradycyjnej budowie.<br />

Dlaczego nie wprowadza się do seryjnej<br />

produkcji aerodynamicznych<br />

naczep? Nie pozwalają na to<br />

obowiązujące przepisy. Eksperymentalne,<br />

aerodynamiczne naczepy<br />

przy zachowaniu dotychczasowych<br />

wymiarów przestrzeni ładunkowej<br />

przekraczają o ok. 50 cm<br />

dopuszczalny limit długości określony<br />

obowiązującymi przepisami. Jest<br />

to spowodowane głównie zastosowaniem<br />

tylnych osłon. Potrzebna<br />

jest więc zmiana przepisów. Wydaje<br />

się, że ten producent, który jako<br />

pierwszy wprowadzi do seryjnej<br />

produkcji aerodynamiczną naczepę,<br />

osiągnie sukces finansowy i przychylność<br />

ekologów.<br />

22<br />

1/2012<br />

1/2012<br />

23

TROCHĘ HISTORII<br />

TROCHĘ HISTORII<br />

Pierwsze skrzynie biegów<br />

z przesuwnymi<br />

kołami zębatymi pojawiły<br />

się pod koniec XIX wieku.<br />

Gottlieb Daimler i Wilhelm<br />

Maybach skonstruowali<br />

Konstrukcja samochodowej<br />

skrzyni biegów z kołami zębatymi<br />

ma ponad 120 lat i nadal jest stosowana.<br />

4-biegową przekładnię z przesuwnymi<br />

zębami o zębach<br />

prostych i w 1889 r. zastosowali<br />

ją w swoim pojeździe.<br />

Inni pionierzy motoryzacji,<br />

jak np. Rene Panhard, udoskonalali<br />

tę konstrukcję.<br />

Przełomową okazała się jednak<br />

skrzynia Louisa Renaulta,<br />

w której wał wejściowy i wyjściowy<br />

znajdowały się na tej<br />

samej osi geometrycznej,<br />

a wał pośredni umieszczono<br />

równolegle do pozostałych.<br />

Łącząc wał wejściowy z wyjściowym<br />

za pomocą sprzęgła<br />

kłowego, uzyskano bieg<br />

bezpośredni.<br />

Historia<br />

skrzyni<br />

biegów<br />

Ryszard POLIT<br />

dorazowej zmiany biegu.<br />

Aby zmienić bieg, prędkości<br />

obrotowe pary kół zębatych,<br />

które mają być zazębione,<br />

powinny być jednakowe. Tak<br />

więc pierwsze wciśnięcie<br />

pedału sprzęgła odłączało<br />

silnik. Po zwolnieniu pedału<br />

sprzęgła kierowca zwiększał<br />

obroty silnika, naciskając na<br />

pedał „gazu” lub czekał, aż<br />

obroty spadną i po wciśnięciu<br />

pedału sprzęgła włączał<br />

bieg niższy lub wyższy. Jeśli<br />

kierowca nie miał wprawy,<br />

zmiana biegu odbywała się<br />

ze zgrzytem. W 1928 r. w samochodzie<br />

osobowym marki<br />

Cadillac po pierwszy<br />

wprowadzono synchronizowaną<br />

skrzynię biegów.<br />

W tamtym czasie producenci<br />

pojazdów użytkowych<br />

całkowicie ignorowali synchronizatory.<br />

Oryginalną konstrukcją, powstałą<br />

jeszcze przed II wojną<br />

światową, była skrzynia biegów<br />

Wilsona z preselekcją,<br />

stosowana w autobusach.<br />

Miała ona szeregowo położone<br />

przekładnie planetarne,<br />

których ilość zależała od<br />

liczby przełożeń. Włączenie<br />

biegu realizowano przez zatrzymanie<br />

taśmą hamulcową<br />

elementów przekładni<br />

planetarnych. Odbywało się<br />

ono w dwóch etapach<br />

– w pierwszym dźwignię<br />

ustawiano w położeniu wybranego<br />

biegu, a w drugim<br />

– naciśnięcie pedału powodowało<br />

włączenie tego biegu.<br />

Można więc było wcześniej<br />

wybrać bieg i włączyć<br />

go później, w dogodnym<br />

momencie. Wcześniejsze<br />

wybranie biegu nazywano<br />

preselekcją. W latach 30.<br />

w przekładniach autobusowych<br />

zaczęto stosować<br />

sprzęgło hydrokinetyczne,<br />

ale nie znalazło ono zwolenników.<br />

Przekładnia planetarna<br />

i sprzęgło hydrokinetyczne<br />

posłużyły w 1937 r. do<br />

opracowania automatycznej<br />

skrzyni przekładniowej, którą<br />

w latach 40. zastosowano<br />

w autach osobowych.<br />

SYNCHRONIZATORY<br />

W przekładniach stosowanych<br />

w ciężarówkach w latach<br />

50. zaczęto wprowadzać<br />

manualne skrzynie biegów<br />

ze stale zazębionymi<br />

kołami zębatymi i synchronizatorami.<br />

Dzięki stałemu<br />

zazębieniu kół wprowadzono<br />

zęby skośne, co znacznie<br />

wyciszyło pracę przekładni,<br />

którą nazwano cichobieżną.<br />

Pary kół zębatych zazębionych<br />

ze sobą obracały się na<br />

wałkach skrzyni na łożyskach.<br />

Biegi włączano przez<br />

przesuwanie sprzęgających<br />

wieńców (tulei), których zadaniem<br />

było połączenie odpowiedniego<br />

koła zębatego<br />

z wałkiem. Wyrównaniem<br />

prędkości obwodowych elementów<br />

sprzęganych zajmował<br />

się synchronizator,<br />

składający się ze sprzęgła<br />

ciernego wyrównującego<br />

obroty i sprzęgła kłowego.<br />

Początkowo budowano przekładnie,<br />

w których tylko<br />

wyższe biegi były synchronizowane.<br />

Bieg pierwszy<br />

i wsteczny nie miały synchronizatorów.<br />

Wprowadzenie<br />

synchronizatorów okazało<br />

się przełomowym<br />

wynalazkiem w konstrukcji<br />

skrzyń biegów i znacznie<br />

ułatwiło pracę kierowcy, ale<br />

nie silnika.<br />

Oznaczenia:<br />

1 – koło napędzające 1. biegu,<br />

2 – koło napędzające 2. biegu,<br />

3 – koło napędzane 1. biegu,<br />

4 – koło napędzane 2. biegu,<br />

5 – koło napędzane stale zazębione,<br />

6 – koło napędzające stale zazębione,<br />

7 – sprzęgło kłowe 3. biegu,<br />

8 – wał wejściowy,<br />

9 – wał wyjściowy,<br />

10 – wał pośredni<br />

Skrzynia biegów Louisa Renault z 1907 r. Wał wejściowy i wyjściowy umieszczone są<br />

w tej samej osi geometrycznej. Łącząc sprzęgłem kłowym wał wejściowy<br />

z wyjściowym, uzyskano bieg bezpośredni.<br />

LATA DWUDZIESTE,<br />

LATA TRZYDZIESTE<br />

W latach 20. XX wieku w pojazdach<br />

użytkowych stosowano<br />

3- lub 4- biegowe<br />

skrzynie przekładniowe,<br />

w których poszczególne<br />

przełożenia uzyskiwano<br />

przez przesuwanie kół zębatych.<br />

W związku z tym, koła<br />

miały zęby proste wytwarzające<br />

znaczny hałas. Kierowca<br />

musiał dwukrotnie wciskać<br />

pedał sprzęgła podczas każ-<br />

Fot. archiwum<br />

Oznaczenia:<br />

1 – 1. bieg,<br />

2 – 2. bieg,<br />

3 – 3. bieg,<br />

4 – 4. bieg,<br />

5 – wsteczny bieg<br />

Do ciekawych rozwiązań niestosowanych obecnie należy planetarna skrzynia biegów Wilsona z preselekcją (1930 r.), która<br />

rozpowszechniła się w autobusach. Kierowca zmieniał bieg, posługując się dźwignią i pedałem – dźwignią wybierał właściwy bieg,<br />

a następnie naciskał na pedał, powodując włączenie tego biegu. Dźwignią można było znacznie wcześniej wybrać właściwy bieg<br />

bez potrzeby jego uruchamiania, co nazywano preselekcją.<br />

24<br />

1/2012<br />

1/2012<br />

25

TROCHĘ HISTORII<br />

IM WIĘCEJ, TYM LEPIEJ<br />

W latach 60. w ciężarówkach<br />

zaczęto więc stosować dwuzakresowe<br />

skrzynie biegów<br />

ze zdwojoną liczbą przełożeń,<br />

by silnik pracował<br />

w optymalnym zakresie obrotów.<br />

Kolejnym krokiem<br />

rozwojowym było dodanie<br />

następnej przekładni, np.<br />

planetarnej. Umieszczenie<br />

dwóch dodatkowych przekładni<br />

przed i za zasadniczą<br />

skrzynią biegów trudno<br />

uznać za epokowy wynalazek.<br />

Jednak zmiana zakresów<br />

i tzw. półbiegi umożliwiły<br />

zwielokrotnienie liczby<br />

przełożeń. Zespół zmiany<br />

zakresów zwiększa rozpiętość<br />

przełożeń podstawowych<br />

biegów, podczas gdy<br />

przekładnia półbiegów zapewnia<br />

ich ciaśniejsze zestopniowanie,<br />

przez podzielenie<br />

każdego podstawowego<br />

biegu na dwa. Pod<br />

względem kinematycznym<br />

przekładnia półbiegów dzieli<br />

każdy bieg podstawowy<br />

na przełożenie bezpośrednie<br />

i przełożenie zredukowane<br />

o wartości pośredniej,<br />

plasującej się pomiędzy<br />

przełożeniami dwóch sąsiednich<br />

biegów podstawowych.<br />

Jedynym mankamentem<br />

była konieczność ręcznej<br />

zmiany często 12 przełożeń.<br />

W latach 70. pracowano<br />

też nad przekładniami automatycznymi<br />

z przekładnią<br />

hydrokinetyczną, których<br />

konstrukcja wzorowana była<br />

na rozwiązaniach stosowanych<br />

w pojazdach osobowych.<br />

Przekładnie te w ciężarówkach<br />

rozpowszechniły<br />

się dopiero w latach 90. Jednak<br />

pod koniec XX wieku zaczęto<br />

coraz bardziej zwracać<br />

uwagę na ekonomikę transportu,<br />

a zmniejszenie zużycia<br />

paliwa stało się wręcz koniecznością.<br />

Niestety przekładnia<br />

hydrokinetyczna<br />

z zasady swej pracy powoduje<br />

zwiększenie zużycia<br />

paliwa przez silnik. Przełomem<br />

okazał się pomysł automatyzacji<br />

tradycyjnej, mechanicznej<br />

skrzyni przekładniowej<br />

współpracującej ze<br />

sprzęgłem suchym. W początku<br />

XXI wieku zaczęły się<br />

rozpowszechniać zautomatyzowane<br />

przekładnie mechaniczne,<br />

niektóre nawet<br />

bez synchronizatorów.<br />

Przyszłość skrzyń biegów<br />

jest niepewna. Wprowadzanie<br />

napędu hybrydowego<br />

może spowodować, że<br />

skrzynie przekładniowe nie<br />

będą już potrzebne.<br />

TRUCK HELP DESK<br />

W ramach szeroko pojętej współpracy <strong>Inter</strong> <strong>Cars</strong> <strong>SA</strong> oferuje swoim klientom pomoc techniczną przez IC KATALOG.<br />

Skrócona instrukcja złożenia zapytania:<br />

Po wybraniu zakładki pojazdy, wybieramy:<br />

markę, model, wersję silnikową.<br />

Po przejściu do części asortymentowej<br />

klikamy prawym klawiszem myszy na<br />

indeksie i wybieramy „Wyślij zapytanie<br />

techniczne”. Pojawi się lista kategorii lub :<br />

„Wyślij zapytanie o produkt”.<br />

Po wyborze kategorii pojawi się formularz<br />

z danymi samochodu, który został wybrany.<br />

Prosimy o wpisanie roku produkcji, nr. VIN<br />

i treści pytania.<br />

Do wysłania pytania konieczne jest wpisanie<br />

adresu e-mail (który zostanie zapamiętany).<br />

Numer telefonu nie jest obowiązkowy, ale<br />

ułatwi kontakt.<br />

Skandynawska<br />

26<br />

1/2012

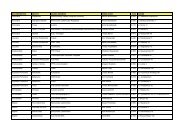

Harmonogram szkoleń technicznych <strong>Inter</strong> <strong>Cars</strong><br />

dla rynku ciężarowego<br />

Miesiąc Symbol Nazwa Miejsce Data<br />

Czerwiec<br />

Lipiec<br />

P 2 EBS/ESP Pleszew<br />

od 12.06.<br />

do 14.06.2012<br />

Bezpłatna prezentacja szkoleń Siedlce 19.06.2012<br />

SK- 03<br />

P-1<br />

Manualne skrzynie<br />

od 26.06.<br />

Śrem<br />

biegów 16 S do 28.06.2012<br />

Podstawy pneumatycznych<br />

od 02.07.<br />

Śrem<br />

układów hamulcowych do 03.07.2012<br />

P-2 EBS/ESP Śrem<br />

P-1<br />