CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

<strong>CHƯƠNG</strong> 3 <strong>–</strong> <strong>KẾT</strong> <strong>QUẢ</strong> <strong>VÀ</strong> <strong>BÀN</strong> <strong>LUẬN</strong><br />

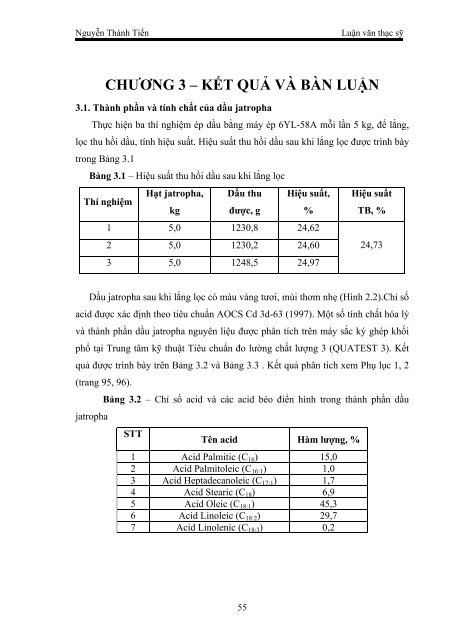

3.1. Thành phần và tính chất của dầu jatropha<br />

Thực hiện ba thí nghiệm ép dầu bằng máy ép 6YL-58A mỗi lần 5 kg, để lắng,<br />

lọc thu hồi dầu, tính hiệu suất. Hiệu suất thu hồi dầu sau khi lắng lọc được trình bày<br />

trong Bảng 3.1<br />

Bảng 3.1 <strong>–</strong> Hiệu suất thu hồi dầu sau khi lắng lọc<br />

Thí nghiệm<br />

Hạt jatropha,<br />

kg<br />

Dầu thu<br />

được, g<br />

55<br />

Hiệu suất,<br />

1 5,0 1230,8 24,62<br />

2 5,0 1230,2 24,60<br />

3 5,0 1248,5 24,97<br />

%<br />

Hiệu suất<br />

TB, %<br />

24,73<br />

Dầu jatropha sau khi lắng lọc có màu vàng tươi, mùi thơm nhẹ (Hình 2.2).Chỉ số<br />

acid được xác định theo tiêu chuẩn AOCS Cd 3d-63 (1997). Một số tính chất hóa lý<br />

và thành phần dầu jatropha nguyên liệu được phân tích trên máy sắc ký ghép khối<br />

phổ tại Trung tâm kỹ thuật Tiêu chuẩn đo lường chất lượng 3 (QUATEST 3). Kết<br />

quả được trình bày trên Bảng 3.2 và Bảng 3.3 . Kết quả phân tích xem Phụ lục 1, 2<br />

(trang 95, 96).<br />

jatropha<br />

Bảng 3.2 <strong>–</strong> Chỉ số acid và các acid béo điển hình trong thành phần dầu<br />

STT<br />

Tên acid Hàm lượng, %<br />

1 Acid Palmitic (C16) 15,0<br />

2 Acid Palmitoleic (C16:1) 1,0<br />

3 Acid Heptadecanoleic (C17:1) 1,7<br />

4 Acid Stearic (C18) 6,9<br />

5 Acid Oleic (C18:1) 45,3<br />

6 Acid Linoleic (C18:2) 29,7<br />

7 Acid Linolenic (C18:3) 0,2

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

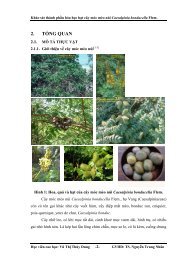

So sánh với thành phần của một số loại dầu (Bảng 1.16) cho thấy thành phần<br />

dầu hạt jatropha rất gần với dầu hạt cao su.<br />

Bảng 3.3 <strong>–</strong> Một số tính chất hóa lý của dầu jatropha nguyên liệu<br />

Tính chất Kết quả<br />

Ngoại quan Màu vàng, sạch, trong<br />

Độ nhớt động học ở 40 0 C, mm 2 /s 87,60<br />

Tỉ trọng ở 15 0 C 0,9184<br />

Chỉ số khúc xạ ở 20 0 C 1,4690<br />

Chỉ số acid, mg KOH/g 9,68<br />

Chỉ số xà phòng hóa, mgKOH/g 143<br />

Chỉ số peroxid, meq/kg 0<br />

Chỉ số iod, g iod/100g 18<br />

3.2. Giai đoạn 1 - phản ứng este hóa hạ chỉ số acid của dầu jatropha<br />

Trong sự hiện diện của xúc tác acid H2SO4, các acid tự do (FFAs) có trong dầu<br />

sẽ phản với metanol tạo thành các metil este theo phương trình 3.1<br />

H2SO4 RCOOH + CH3OH<br />

RCOOCH3 + H2O (3.1)<br />

FFAs Alcol Este Nước<br />

Trong điều kiện đã thực hiện thì tốc độ phản ứng của các triglyceride với<br />

metanol chậm hơn rất nhiều so với tốc độ phản ứng của các acid tự do. Độ chuyển<br />

hóa của phản ứng este hóa được xác định bằng cách so sánh chỉ số acid trước và sau<br />

phản ứng.<br />

Kết quả khảo sát ảnh hưởng của nồng độ metanol, xúc tác H2SO4 và thời gian<br />

siêu âm lên chỉ số acid của dầu nhận được sau khi este hóa được trình bày trên các<br />

mục 3.2.1, 3.2.2, 3.2.3. Chỉ số acid ban đầu của dầu jatropha nguyên liệu là 9,68 mg<br />

KOH/g dầu, khối lượng dầu cho mỗi thí nghiệm là 30g.<br />

3.2.1. Ảnh hưởng của nồng độ CH3OH<br />

Thực hiện phản ứng este hóa dầu jatropha thô với nồng độ xúc tác H2SO4 1%,<br />

nồng độ metanol thay đổi từ 6 đến 14% ở điều kiện chiếu xạ siêu âm 35 kHz trong<br />

56

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

15 phút. Chỉ số acid ban đầu của dầu sau phản ứng được đưa ra trong Bảng 3.4 và<br />

Hình 3.1.<br />

đoạn 1<br />

Bảng 3.4 - Ảnh hưởng của hàm lượng metanol lên chỉ số acid của dầu sau giai<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí nghiệm<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

Nồng độ CH3OH,<br />

%kl<br />

57<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

1 6 1,83<br />

2 8 1,68<br />

3 10 1,16<br />

4 11 1,05<br />

5 12 0,97<br />

6 14 0,97<br />

Hình 3.1 - Ảnh hưởng của nồng độ metanol lên chỉ số acid của dầu sau giai đoạn 1<br />

Trong cùng điều kiện thời gian phản ứng và hàm lượng xúc tác H2SO4 quá trình<br />

este hóa tạo ra metil este diễn ra với hiệu suất càng cao khi hàm lượng CH3OH tăng<br />

dần từ 0 đến 12% và dẫn đến chỉ số acid của dầu thành phẩm giảm. Tiếp tục tăng<br />

hàm lượng CH3OH đến 14% không làm giảm thêm chỉ số acid.<br />

3.2.2. Nồng độ xúc tác H2SO4<br />

Trong chuỗi thí nghiệm này, nồng độ CH3OH sử dụng là 12%, thời gian siêu âm<br />

15 phút. Kết quả thực nghiệm khi tăng dần nồng độ xúc tác H2SO4 được trình bày ở<br />

Bảng 3.5 và Hình 3.2.<br />

0 6 8 10 11 12 14<br />

Nồng độ metanol, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

tác<br />

Bảng 3.5 - Ảnh hưởng của nồng độ H2SO4 lên chỉ số acid của sau giai đoạn 1<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí<br />

nghiệm<br />

Nồng độ H2SO4,<br />

%kl<br />

58<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

1 0,2 1,34<br />

2 0,4 1,11<br />

3 0,5 0,96<br />

4 0,7 0,96<br />

5 1 0,97<br />

12<br />

10<br />

Hình 3.2 - Chỉ số acid của dầu sau phản ứng este hóa khi thay đổi nồng độ xúc<br />

Trong cùng điều kiện nồng độ CH3OH 12% và thời gian phản ứng 15 phút quá<br />

trình este hóa dầu jatropha diễn ra với hiệu suất càng cao khi nồng độ H2SO4 tăng<br />

dần dẫn đến chỉ số acid của dầu thành phẩm giảm. Với nồng độ xúc tác H2SO4<br />

0,5%; chỉ số acid của dầu sau giai đoạn este hóa đã giảm xuống dưới 1 mg KOH/g<br />

dầu. Tiếp tục tăng nồng độ H2SO4 đến 1% không làm giảm thêm chỉ số acid.<br />

3.2.3. Thời gian chiếu xạ siêu âm<br />

8<br />

6<br />

4<br />

2<br />

0<br />

0 0.2 0.4 0.5 0.7 1<br />

Nồng độ H2SO4, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Thay đổi thời gian chiếu xạ siêu âm 35kHz Thực hiện phản ứng: mẫu dầu 30g,<br />

nồng độ CH3OH 12%kl, xúc tác 0.5%kl. Kết quả thực nghiệm khi tăng dần thời<br />

gian phản ứng được trình bày ở Bảng 3.6 và Hình 3.3.<br />

Bảng 3.6 - Ảnh hưởng của thời gian siêu âm lên chỉ số acid của dầu sau giai<br />

đoạn este hóa<br />

âm<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí nghiệm<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

Thời gian phản<br />

ứng, phút<br />

59<br />

Chỉ số acid,<br />

mgKOH/g dầu<br />

1 5 2,41<br />

2 10 1,52<br />

3 13 1,17<br />

4 15 1,03<br />

5 20 1,03<br />

6 25 0,96<br />

5 10 15 13 15 20 25<br />

Thời gian siêu âm, phút<br />

Hình 3.3 - Chỉ số acid của dầu sau giai đoạn este hóa khi thay đổi thời gian siêu<br />

Trong cùng điều kiện hàm lượng CH3OH và H2SO4 quá trình este hóa tạo ra<br />

metil este diễn ra với hiệu suất càng cao khi tăng thời gian siêu âm dẫn đến chỉ số<br />

acid của dầu thành phẩm giảm. Tiếp tục tăng thời gian phản ứng đến 25 phút không<br />

làm giảm nhiều chỉ số acid của dầu sau giai đoạn 1.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

3.3. Thành phần dầu jatropha sau giai đoạn este hóa<br />

Qua khảo sát các yếu tố ảnh hưởng đến quá trình este hóa thì điều kiện tối ưu để<br />

thực hiện giai đoạn 1 hạ chỉ số acid xuống khoảng 1 mg KOH/g dầu là nồng độ<br />

CH3OH 12%kl, xúc tác H2SO4 0.5%kl và thời gian siêu âm ở tần số 35kHz là 15<br />

phút. Dầu sau khi hạ chỉ số acid được tách ra, rửa và làm khan (Hình 3.4) và phân<br />

tích xác định thành phần dầu bằng phương pháp sắc ký khí. Bảng 3.6 trình bày hàm<br />

lượng acid béo và thành phần của dầu sau phản ứng este hóa<br />

Hình 3.4 <strong>–</strong> Dầu sau giai đoạn 1 và sau khi rửa, làm khan<br />

Bảng 3.7 <strong>–</strong> Một số acid béo trong thành phần dầu jatropha sau giai đoạn 1<br />

STT<br />

Tên acid<br />

60<br />

Hàm lượng,<br />

%<br />

So sánh với<br />

dầu trước<br />

xử lý, %<br />

1 Acid Palmitic (C16) 14,40 15,0<br />

2 Acid Palmitoleic (C16:1) 0,74 1,0<br />

3 Acid Heptadecanoleic (C17:1) - 1,7<br />

4 Acid Stearic (C18) 7,56 6,9<br />

5 Acid Oleic (C18:1) 46,74 45,3<br />

6 Acid Linoleic (C18:2) 30,56 29,7<br />

7 Acid Linolenic (C18:3) - 0,2<br />

8 Tổng thành phần triglycerid 94 -<br />

9 Chỉ số acid, mg KOH/g 0,96 9,68<br />

Kết quả phân tích dầu sau giai đoạn 1 (Bảng 3.7) cho thấy các thành phần chính<br />

của dầu sau giai đoạn 1 hầu như không thay đổi so với dầu jatropha thô, ngọai trừ

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

thành phần acid heptadecanoleic (C17:1) và acid linolenic (C18:3). Chỉ số acid giảm<br />

xuống còn 0,96 mg KOH/g đạt yêu cầu để thực hiện phản ứng transesete hóa. Tuy<br />

nhiên tổng thành phần triglycerid giảm chỉ còn 94% điều này có thể giải thích do<br />

trong môi trường acid và tác chất CH3OH đã xảy ra sự chuyển hóa một phần dầu<br />

thành BDF.<br />

3.4. Giai đoạn 2 - phản ứng transete hóa điều chế biodiesel (metil este)<br />

Triglyceride chuyển hóa thành metil este trong phản ứng transeste hóa với sự<br />

hiện diện của xúc tác KOH theo phương trình (3.2).<br />

H 2C<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ 3CH 3OH HC OH<br />

61<br />

H 2C OH<br />

CH 3OCR 1<br />

+ CH 3OCR 2<br />

CH 3OCR 3<br />

Trilycerid Alcol Glycerin Este<br />

(3.2)<br />

Các điều kiện của giai đoạn transeste hóa được khảo sát trong các mục 3.4.1-<br />

3.4.3 như sau:<br />

- Nhiệt độ 30 ± 1 0 C<br />

- Nồng độ KOH thay đổi từ 0.5% đến 2.5% (tính theo khối lượng dầu)<br />

- Lượng CH3OH được sử dụng với tỉ lệ mol noil : nMeOH từ 1 : 3 đến 1 : 9<br />

- Thời gian siêu âm từ 5 phút tới 45 phút<br />

- Tần số siêu âm 35 KHz<br />

- Khối lượng dầu cho mỗi thí nghiệm: 30g<br />

Độ chuyển hóa của phản ứng được theo dõi bằng phương pháp sắc ký bản mỏng<br />

(TCL). Hỗn hợp phản ứng được để lắng, tách pha và cân khối lượng từng pha BDF<br />

và glycerin. Tính toán hiệu suất tạo thành BDF theo Phương trình 2.4.<br />

Một số chi tiết kết quả thí nghiệm tham khảo phụ lục 3, 4, 5, 6.<br />

3.4.1. Ảnh hưởng của xúc tác<br />

Thực hiện phản ứng: mẫu dầu 30g, tỉ lệ mol dầu/CH3OH là 1:6, thời gian siêu<br />

âm 35 phút ở nhiệt độ phòng, hàm lượng xúc tác KOH tăng dần từ 0.5% đến 2.5%

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

và kết quả thể hiện ở Bảng 3.8, Hình 3.5 - 3.7 (số liệu chi tiết được trình bày trong<br />

Phụ lục 8, trang 104).<br />

Bảng 3.8 <strong>–</strong> Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với nồng độ xúc tác KOH thay đổi (siêu âm 35kHz, 35 phút, ndầu : n = 1:6,<br />

nhiệt độ 30 ± 1 0 C)<br />

Nồng độ<br />

KOH, %kl<br />

0,5<br />

0,75<br />

Thời gian<br />

tách pha<br />

(phút)<br />

Không tách<br />

pha<br />

Tách pha<br />

chậm<br />

HBDF<br />

(%)<br />

1,0 25 74,7<br />

1,25 20 78,6<br />

1,5 20 81,6<br />

1,75 22 83,1<br />

2,0 25 83,5<br />

2,25 26 77,8<br />

2,5 30 75,8<br />

Hiệu suất phản ứng, %<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

-<br />

62<br />

Mô tả sản phẩm<br />

Không thấy rõ BDF, còn<br />

nhiều dầu<br />

1,1 BDF đục, dầu còn nhiều<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, xà<br />

phòng<br />

BDF trong, vàng, đẹp, xà<br />

phòng hơi nhiều<br />

0.75<br />

1.0<br />

1.25<br />

1.5<br />

1.75<br />

2.0<br />

2.25<br />

2.5<br />

Nồng độ KOH, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.5 - Ảnh hưởng của xúc tác lên độ chuyển hóa BDF<br />

0 0,5 0,75 1 1,25 1,5 1,75 2 2,25 2,5<br />

KOH, %kl<br />

Hình 3.6 - Sắc ký đồ của hỗn hợp phản ứng ngay sau khi siêu âm biểu diễn mức<br />

độ chuyển hóa thành BDF theo nồng độ xúc tác KOH<br />

0 0,5 0,75 1 1,25 1,5 1,75 2 0,25<br />

KOH, %kl<br />

63

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.7 - Sắc kí đồ của sản phẩm (sau khi tách pha, rửa và làm khan) theo<br />

nồng độ xúc tác KOH.<br />

Trong cùng điều kiện tỉ lệ mol dầu/CH3OH = 1:6 và thời gian siêu âm 35 phút,<br />

quá trình transeste hóa tạo ra metil este diễn ra với hiệu suất càng cao khi hàm<br />

lượng KOH tăng dần. Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm với nồng độ<br />

xúc tác tới 2% cho thấy vẫn còn các vệt dầu (Hình 3.6) nhưng các vết dầu giảm rõ<br />

rệt trong sắc ký đồ của sản phẩm sau khi để lắng qua đêm và tách pha (Hình 3.7)<br />

chứng tỏ dầu tiếp tục phản ứng trong thời gian để lắng. Tiếp tục tăng hàm lượng<br />

xúc tác lên đến 2,5% mức độ chuyển hóa gần như hoàn toàn.<br />

Tuy nhiên hiệu suất tạo thành BDF (Bảng 3.8) giảm dần khi tăng hàm lượng xúc<br />

tác hơn 2%. Điều này chứng tỏ khi sử dụng dư lượng xúc tác sẽ tạo ra xà phòng<br />

nhiều, gây nhũ hóa làm thất thoát sản phẩm trong quá trình rửa.<br />

3.4.2. Nồng độ metanol<br />

Trong chuỗi thí nghiệm này, nồng độ xúc tác KOH được giữ không đổi là 2%, t,<br />

thời gian siêu âm 35 phút, tỉ lệ mol dầu/CH3OH thay đổi từ 1:3 đến 1:9 kết quả thể<br />

hiện ở Bảng 3.9, Hình 3.8 - 3.10.<br />

Bảng 3.9 - Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với tỉ lệ ndầu:nmetanol thay đổi (siêu âm 35kHz, 35 phút, nồng độ KOH 2%,<br />

nhiệt độ 30 ± 1 0 C)<br />

Tỉ lệ<br />

ndầu:nmetanol,<br />

mol<br />

Thời gian<br />

tách pha<br />

(phút)<br />

HBDF<br />

(%)<br />

64<br />

Mô tả sản phẩm<br />

1:3 - -<br />

Không thu hồi được sản<br />

phẩm<br />

1:4 - -<br />

Sản phẩm rất ít, không<br />

đáng kể<br />

1:5 35 77,2<br />

BDF trong, vàng, đẹp, xà<br />

phòng nhiều<br />

1:6 30 81,8<br />

BDF trong, vàng, đẹp, xà<br />

phòng<br />

1:7 25 83,7<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

1:8 20 88,1 BDF trong, vàng, đẹp, ít

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

1:9 20 88,3<br />

Hiệu suất phản ứng, %<br />

90<br />

88<br />

86<br />

84<br />

82<br />

80<br />

78<br />

76<br />

74<br />

72<br />

70<br />

65<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

1:5 1:6 1:7 1:8 1:9<br />

Tỉ lệ mol dầu : metanol<br />

Hình 3.8 - Ảnh hưởng của CH3OH lên mức độ chuyển hóa BDF<br />

0 1:3 1:4 1:5 1:6 1:7 1:8 1:9<br />

ndầu : nmetanol<br />

Hình 3.9 - Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.10 - Sắc ký đồ của sản phẩm sau khi tách pha, rửa và làm khan theo tỉ lệ<br />

ndầu / nmetanol.<br />

Trong cùng điều kiện nồng độ xúc tác KOH 2% và thời gian siêu âm 35 phút<br />

quá trình transeste hóa diễn ra với hiệu suất càng cao khi tỉ lệ mol dầu/CH3OH tăng<br />

dần. Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm với tỉ lệ mol dầu/CH3OH 1:8<br />

cho thấy vẫn còn các vết dầu (Hình 3.9) nhưng các vết dầu giảm rõ rệt trong sắc ký<br />

đồ của sản phẩm sau khi để lắng qua đêm và tách pha (Hình 3.10). Chứng tỏ dầu<br />

tiếp tục phản ứng trong thời gian để lắng. Với tỉ lệ ndầu/nmetanol = 1:9 dầu đã chuyển<br />

hóa hoàn toàn thành BDF, trên sắc ký đồ không hiện vệt của dầu. Tuy nhiên hiệu<br />

suất tạo thành BDF (Bảng 3.9) tăng không đáng kể khi tăng tỉ lệ ndầu/nmetanol lên đến<br />

1:9. Do vậy có thể chọn 1:8 là tỉ lệ mol dầu:metanol tốt nhất cho phản ứng transeste<br />

hóa ở những điều kiện đã khảo sát.<br />

3.4.3. Ảnh hưởng của thời gian siêu âm<br />

0 1:3 1:4 1:5 1:6 1:7 1:8 1:9<br />

ndầu : nmetanol<br />

66

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Trong chuỗi thí nghiệm này, giữ có định tỉ lệ ndầu : nMeOH là 1:8, nồng độ xúc tác<br />

KOH là 2 %, và thay đổi thời gian siêu âm từ 5 phút đến 45. Các kết quả được trình<br />

bày ở Bảng 3.10, Hình 3.11 - 3.13.<br />

Bảng 3.10 - Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với thời gian siêu âm thay đổi (siêu âm 35kHz, ndầu:nmetanol = 1:8, nồng độ<br />

KOH 2%, nhiệt độ 30 ± 1 0 C)<br />

Thời gian,<br />

phút<br />

Thời gian<br />

tách pha<br />

(phút)<br />

HBDF<br />

(%)<br />

5 35 69,7<br />

10 30 82,0<br />

15 25 89,5<br />

20 20 89,4<br />

25 20 89,1<br />

30 20 89,5<br />

35 20 89,1<br />

40 20 89,0<br />

45 20 88,9<br />

67<br />

Mô tả sản phẩm<br />

Chưa tách pha hoàn toàn,<br />

xà phòng nhiều<br />

BDF trong, vàng, đẹp, xà<br />

phòng nhiều<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hiệu suất phản ứng, %<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

5 10 15 20 25 30 35 40 45<br />

Thời gian siêu âm, phút<br />

Hình 3.11 - Ảnh hưởng của thời gian siêu âm lên mức độ chuyển hóa BDF<br />

0 5 10 15 20 25 30 35 40 45<br />

Thời gian, phút<br />

Hình 3.12 - Sắc ký đồ của hỗn hợp phản ứng transeste hóa ngay sau siêu âm<br />

68

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.13 - Sắc ký đồ của sản phẩm sau khi tách pha, rửa và làm khan theo thời<br />

gian siêu âm<br />

Trong cùng điều kiện tỉ lệ ndầu/nmetanol = 1:8 và nồng độ xúc tác KOH 2%, quá<br />

trình transeste hóa diễn ra với hiệu suất càng cao khi tăng dần thời gian siêu âm. Sắc<br />

ký đồ của hỗn hợp phản ứng sau thời gian siêu âm 15 phút cho thấy vẫn còn các vết<br />

dầu (Hình 3.12) nhưng các vết dầu giảm rõ rệt trong sắc ký đồ của sản phẩm sau khi<br />

để lắng qua đêm và tách pha (Hình 3.13) chứng tỏ dầu tiếp tục phản ứng trong thời<br />

gian để lắng. Hiệu suất tạo thành BDF (Bảng 3.9) đạt cao nhất sau thời gian siêu âm<br />

15 phút và không tăng thêm khi tăng thời gian siêu âm. Điều này chứng tỏ chỉ sau<br />

15 phút siêu âm phản ứng tạo sản phẩm BDF đã xảy ra hoàn toàn, đạt hiệu suất<br />

chuyển hóa gần 90%.<br />

3.5. Thành phần sản phẩm BDF<br />

0 5 10 15 20 25 30 35 40 45<br />

Thời gian, phút<br />

Qua khảo sát các yếu tố ảnh hưởng đến quá trình transeste hóa thì điều kiện tối<br />

ưu để thực hiện giai đoạn 2 điều chế BDF với lượng mẫu sử dụng 30g cho mỗi thí<br />

nghiệm là ndầu/nmetanol 1:8, xúc tác KOH 2% và thời gian siêu âm 15 phút. Sản phẩm<br />

sau phản ứng được tách pha, rửa và làm khan (Hình 3.14). Phân tích hàm lượng<br />

69

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

metil este và thành phần este của sản phẩm (Phụ lục 4, trang 98-99) trên máy sắc ký<br />

khí GC <strong>–</strong> 7890A, Agilent tại Quatest 3 và kết quả được trình bày trong Bảng 3.11.<br />

Hình 3.14 <strong>–</strong> Sản phẩm trước và sau khi rửa và làm khan<br />

Bảng 3.11 <strong>–</strong> Hàm lượng và thành phần este của sản phẩm<br />

Tên chỉ tiêu Phương pháp thử Kết quả<br />

Tổng hàm lượng metil este, %kl EN 14103:2003 97,8<br />

Thành phần ester, %kl<br />

* Acid Palmitic (C16)<br />

* Acid Palmitoleic (C16:1)<br />

* Acid Stearic (C18)<br />

* Acid Oleic (C18:1)<br />

* Acid Linoleic (C18:2)<br />

70<br />

EN 14103:2003<br />

14,1<br />

0,70<br />

7,2<br />

45,3<br />

30,5

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Kết quả thể hiện trên Bảng 3.10 cho thấy sản phẩm điều chế với hiệu suất rất<br />

cao, đạt 97,8%. Thành phần este không thay đổi so với thành phần acid béo của dầu<br />

sau giai đoạn 1 (Bảng 3.7). Điều này cho thấy quy trình điều chế BDF hai giai đoạn<br />

hoàn toàn phù hợp với dầu jatropha có chỉ số acid cao.<br />

3.6. Điều chế BDF quy mô lớn<br />

3.6.1. Giai đoạn 1 - phản ứng este hóa<br />

Thực hiện phản ứng với các điều kiện tối ưu sau: mẫu dầu 300g, hàm lượng<br />

CH3OH là 12%, thời gian siêu âm 15 phút ở 30 ± 1 0 C, nồng độ xúc tác H2SO4 0,5%<br />

và kết quả thể hiện ở Bảng 3.12 và Hình 3.15.<br />

TN<br />

Bảng 3.12 <strong>–</strong> Chỉ số acid và hiệu suất thu hồi dầu sau giai đoạn 1<br />

Khối lượng<br />

mẫu, g<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

71<br />

Khối lượng<br />

dầu thu<br />

được, g<br />

1 300,09 1,03 265,70 88,5<br />

0,99<br />

2 300,07 0,96<br />

267,52 89,2<br />

Hiệu suất, %<br />

88,9<br />

Kết quả thực hiện giai đoạn 1 ở quy mô lớn cũng cho kết quả tương tự như khi<br />

thực hiện mẫu 30 g, chỉ số acid hạ xuống dưới 1 mg KOH/g dầu và hiệu suất thu hồi<br />

dầu đạt gần 90%. Điều này phù hợp với kết quả kiểm tra chỉ số acid ban đầu của<br />

dầu jatropha thô là 9,68 mg KOH/g dầu (chiếm 4,9%) và hao hụt trong quá trình rửa<br />

là khoảng 5-6%.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.15 - Dầu sau giai đoạn 1 và sau khi rửa, làm khan ở quy mô lớn<br />

3.6.2. Giai đoạn 2 <strong>–</strong> phản ứng transeste hóa<br />

Thực hiện phản ứng với các điều kiện sau: mẫu dầu 300g (đã hạ chỉ số acid, rửa<br />

và làm khan), tỉ lệ ndầu/nmetanol là 1:8, thời gian siêu âm 15 phút ở 30 ± 1 0 C, hàm<br />

lượng xúc tác KOH 2%. Kết quả thể hiện ở Bảng 3.13 và Hình 3.16<br />

TN<br />

Thời<br />

gian tách<br />

pha<br />

(phút)<br />

Bảng 3.13 <strong>–</strong> Hiệu suất điều chế BDF ở quy mô lớn<br />

mGlycerin<br />

(gam)<br />

mBDF<br />

(gam)<br />

1 15 81,65 266,26 88,4<br />

2 17 82,0 267,41 88,8<br />

72<br />

HBDF<br />

(%)<br />

88,6<br />

Mô tả sản phẩm<br />

BDF trong, vàng,<br />

đẹp, ít xà phòng<br />

BDF trong, vàng,<br />

đẹp, ít xà phòng<br />

Kết quả thực hiện giai đoạn 2 điều chế BDF ở quy mô lớn cũng cho kết quả<br />

tương tự như khi thực hiện mẫu 30 g, hiệu suất tạo thành BDF đạt 88,6% cho sản<br />

phẩm màu vàng, trong, ít xà phòng.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.16 <strong>–</strong> Sản phẩm BDF sau khi rửa và làm khan ở quy mô lớn<br />

3.6.3. Đánh giá tác động các công đoạn rửa và làm khan dầu sau xử lý giai đoạn 1<br />

Trong quy trình điều chế BDF ở Hình 2.3, trang 49 có công đoạn rửa và làm<br />

khan dầu sau xử lý giai đoạn 1 (este hóa).<br />

Các thí nghiệm ở mục 3.6.1 và 3.6.2 làm theo đúng quy trình này với khối lượng<br />

mỗi mẫu dầu thí nghiệm là 300g.<br />

Nhằm mục đích đơn giản hóa quy trình điều chế BDF, chúng tôi đã thử nghiệm<br />

bỏ qua công đoạn rửa và làm khan dầu sau xử lý giai đoạn 1. Điều kiện của chuỗi<br />

thí nghiệm này về cơ bản giống như các mục 3.6.1 và 3.6.2 (300g dầu đã xử lý giai<br />

đoạn 1, ndầu:nmetanol = 1:8, siêu âm 35kHz, thời gian 15 phút ở 30 ± 1 0 C. Tuy nhiên<br />

nồng độ xúc tác KOH được lấy cao hơn để trung hòa lượng acid H2SO4 dư (do<br />

không rửa dầu đã xử lý giai đoạn 1). Tính toán nồng độ KOH cần thiết dựa trên<br />

nồng độ tối ưu cho giai đoạn 2 là 2% và chỉ số acid của dầu sau khi xử lý giai đoạn<br />

1 là 4,28 mg KOH/g dầu cho kết quả là 2,32%. Bảng 3.14 so sánh kết quả phản ứng<br />

transeste hóa dầu đã xử lý giai đoạn 1 theo hai quy trình có và không có công đoạn<br />

rửa <strong>–</strong> làm khan, trong đó hiệu suất hai giai đoạn là hiệu suất của cả quá trình điều<br />

chế BDF (tính trên tổng khối lượng dầu jatropha ban đầu).<br />

73

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Quy<br />

trình<br />

Bảng 3.14 <strong>–</strong> Kết quả điều chế BDF theo hai quy trình<br />

Thời<br />

gian<br />

tách pha<br />

(phút)<br />

mGlycerin<br />

(gam)<br />

mBDF<br />

(gam)<br />

74<br />

mdầu<br />

jatropha<br />

thô, g<br />

H2gd<br />

Có rửa 15 81,83 266,84 78,4<br />

Không<br />

rửa<br />

30 84,30 256,40<br />

300<br />

85,1<br />

Mô tả sản phẩm<br />

BDF trong, vàng,<br />

ít xà phòng<br />

BDF trong, vàng,<br />

xà phòng<br />

Dựa vào Bảng 3.14 cho thấy tuy hiệu suất tạo thành BDF ở giai đoạn hai theo<br />

quy trình có rửa khá cao (gần 89%, Bảng 3.13). Nhưng hiệu suất chung của quy<br />

trình này không cao (78,4%) do dầu bị hao hụt trong quá trình rửa ở sau giai đoạn 1<br />

và hao hụt sản phẩm BDF ở giai đoạn 2. Trong khi đó quy trình không rửa và làm<br />

khan cho hiệu suất cao 85,1%. Tuy nhiên dầu đã xử lý nhưng không rửa và làm<br />

khan còn chứa alcol và xúc tác H2SO4 dư được chuyển tiếp vào phản ứng transeste<br />

hóa làm tăng khả năng xà phòng hóa ,hỗn hợp sản phẩm tách pha khó hơn (Hình<br />

3.17) và thời gian tách pha lâu hơn (Bảng 3.14), cũng như quá trình rửa sản phẩm<br />

cuối cùng gây thất thoát nhiều hơn. Dù vậy, nhìn tổng thể cả quá trình điều chế<br />

BDF thì quy trình không rửa và làm khan dầu sau giai đoạn 1 cho hiệu suất cao hơn.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.17 <strong>–</strong> Hỗn hợp sản phẩm để tách pha của hai quy trình điều chế BDF: trái<br />

là sản phẩm của quy trình rửa và phải là quy trình không rửa.<br />

0 1 2<br />

0. Dầu (đã xử lí hạ chỉ số acid, rửa và làm<br />

khan).<br />

1. Hỗn hợp sản phẩm phản ứng transeste<br />

hóa.<br />

2. Sản phẩm BDF sau khi tách pha, rửa và<br />

làm khan.<br />

75

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.18 <strong>–</strong> Sắc ký đồ của sản phẩm BDF sau khi siêu âm và sau khi tách pha, rửa<br />

và làm khan (sử dụng dầu đã xử lí hạ chỉ số acid, rửa và làm khan).<br />

Hình 3.19 <strong>–</strong> Sắc ký đồ của sản phẩm BDF sau khi siêu âm và sau khi tách pha, rửa<br />

và làm khan (sử dụng dầu đã xử lí hạ chỉ số acid, không qua công đoạn rửa và làm<br />

khan).<br />

Các sắc ký đồ cho thấy, trong cùng điều kiện đã khảo sát cả quy trình điều chế<br />

BDF hai giai đoạn đều cho sản phẩm metil este với mức độ chuyển hóa hoàn toàn<br />

(Hình 3.18 và Hình 3.19). Tuy nhiên hiệu suất điều chế BDF của quy trình không<br />

rửa và làm khan cao hơn. Quy trình này tiết kiệm được chi phí rửa và thời gian rửa<br />

dầu sau khi thực hiện giai đoạn 1, tuy nhiên thời gian tách pha sau giai đoạn 2 có<br />

tăng lên.<br />

1 2 3 4<br />

3.7. Đánh giá phát thải khí của các phối trộn B0, B5, B20.<br />

Kết quả đo khí phát thải của các phối trộn B0, B5, B20 trên máy phát điện động<br />

cơ diesel được thể hiện trong Bảng 3.15.<br />

1. Dầu jatropha thô<br />

2. Dầu đã xử lí giai đoạn 1 không rửa và<br />

làm khan<br />

3. Hỗn hợp sản phẩm phản ứng transeste<br />

hóa sau khi siêu âm.<br />

4. Sản phẩm BDF sau khi tách pha, rửa<br />

và làm khan.<br />

76

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Bảng 3.15 <strong>–</strong> So sánh phát thải khí của các phối trộn B0, B5, B20<br />

Phát thải khí B0 (DO) B5 B20<br />

%CxHy 0,0707 ± 0,0062 0,0540 ± 0,0025 0,0443 ± 0,0014<br />

ppmCO 1376,3 ± 7,6 878,67 ± 33,89 806,3 ± 55,0<br />

%CO2 2,57 ± 0,29 2,67 ± 0,14 2,77 ± 0,14<br />

ppmNO 20,00 ± 2,48 27,00 ± 2,48 28,67 ± 2,87<br />

ppmNO2 10,67 ± 1,43 12,67 ± 1,43 15,33 ± 1,43<br />

ppmNOx 30,00 ± 2,48 41,33 ± 2,87 43,67 ± 1,43<br />

ppmSO2 10,33 ± 1,43 7,67 ± 1,43 4,33 ± 1,43<br />

Khi tỉ lệ BDF tăng lên trong các phối trộn thì nồng độ các khí CO, SO2 và CxHy<br />

phát thải giảm so với nhiên liệu DO (Bảng 3.16). Carbon monoxid (CO) là sản<br />

phẩm cháy trung gian, hình thành do quá trình cháy không hoàn toàn của nhiên liệu<br />

(do thiếu oxy hoặc nhiệt độ cháy thấp) nhưng trong môi trường giàu O2 thì CO sẽ<br />

chuyển thành CO2. Khảo sát hai phối trộn B5 và B20 cho thấy tỉ lệ giảm phát thải<br />

khí CO giảm và giảm nhiều ở B20 điều này có thể giải thích dựa vào thành phần<br />

cấu tạo của BDF <strong>chủ</strong> yếu là các este của các acid béo nên chứa nhiều oxy do đó<br />

phối trộn có chứa BDF cháy tốt hơn DO [67]. SO2 hình thành do quá trình đốt cháy<br />

các hợp chất có chứa lưu huỳnh trong nhiên liệu. BDF được điều chế từ dầu<br />

jatropha có nguồn gốc từ thực vật do đó chứa rất ít lưu huỳnh nên việc phát thải khí<br />

SO2 giảm dần trong hai phối trộn B5 và B20 so dầu DO là hoàn toàn phù hợp. Hợp<br />

chất hydrocarbon sinh ra do quá trình cháy không hoàn toàn của nhiên liệu [28].<br />

CxHy bao gồm từ các hợp chất đơn giản như mêtan cho đến các hợp chất đa vòng. Tỉ<br />

lệ CxHy giảm dần trong các phối trộn B5 và B20 so với dầu DO. Điều này có thể<br />

được giải thích do cầu trúc của BDF <strong>chủ</strong> yếu là metil của các acid béo do đó trong<br />

thành phần cấu tạo không chứa các hydrocarbon thơm (các hợp chất rất khó cháy),<br />

ngoài ra do chứa nhiều oxy trong thành phần cấu tạo nên khả năng cháy hoàn toàn<br />

của BDF cao hơn DO. Kết quả này cũng tương tự như nghiên cứu của nhóm tác giả<br />

B.K. Barnwal, M.P. Sharma (2004) [34].<br />

77

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Bảng 3.16 <strong>–</strong> Tỷ lệ giảm phát thải khí so với dầu DO<br />

Phát thải khí<br />

78<br />

Tỉ lệ giảm, %<br />

B5 B20<br />

%CxHy 23,62 37,34<br />

ppmCO 36,16 41,42<br />

ppmSO2 25,75 58,08<br />

Bảng 3.17 <strong>–</strong> Tỷ lệ tăng phát thải khí so với dầu DO<br />

Phát thải khí<br />

Tỉ lệ tăng, %<br />

B5 B20<br />

%CO2 3,89 7,78<br />

ppmNO 35,0 43,35<br />

ppmNO2 18,74 43,67<br />

ppmNOx 37,76 45,57<br />

Qua khảo sát hai phối trộn B5 và B20 cũng cho thấy nồng độ phát thải các khí<br />

CO2, NO, NO2 và NOx của nhiên liệu tăng (Bảng 3.17). Biodiesel với cấu trúc phân<br />

tử chứa nhiều oxy nên quá trình đốt cháy diễn ra hoàn toàn, không đóng cặn trong<br />

động cơ. Do đó hai phối trộn B5 và B20 phát thải khí CO2 cao hơn dầu DO. Tuy<br />

nhiên theo nghiên cứu của Avinash Kumar Agarwal (2006) [16] và một số nghiên<br />

cứu khác chỉ ra rằng CO2 phát thải từ BDF có nguồn gốc thực vật nên sẽ được cây<br />

trồng tái hấp thụ thông qua quá trình quang hợp theo chu trình kín nên không gây ra<br />

hiệu ứng nhà kính như phát thải CO2 từ DO. Các oxid của khí nitơ được hình thành<br />

ở nhiệt độ khá cao. Động học của sự hình thành NOx (NO, NO2) được mô tả bởi cơ<br />

chế Zeldovich [28], và sự hình thành các hợp chất này phụ thuộc <strong>chủ</strong> yếu vào nhiệt<br />

độ và hàm lượng oxy. Trong thành cấu tạo của BDF có chứa nhiều oxy, khả năng<br />

cháy tốt làm gia tăng nhiệt độ trong buồng đốt do đó đốt cháy với khí N2 môi<br />

trường ngoài điều đó giải thích việc tăng khí phát thải NOx trong hai phối trộn B20<br />

và B5 cao hơn DO. Tuy nhiên theo nghiên cứu của E.L.M. Rabé (2005) [67] có thể

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

kiểm soát lượng phát thải NOx bằng hệ thống tuần hoàn khí thải (EGR). Sử dụng hệ<br />

thống này có thể giảm được 5-10% phát thải khí NOx từ ống khói động cơ được dẫn<br />

vào xylanh động cơ. Khi đó sẽ có sự trộn lẫn khí NOx tuần hoàn và không khí bên<br />

ngoài làm giảm hàm lượng oxy, điều này làm cho quá trình đốt cháy chậm dần do<br />

nhiệt độ giảm do đó EGR có thể giới hạn sự phát thải NOx. Kết quả này cũng phù<br />

hợp với các nghiên cứu của A. K. Agarwal (2006) [28] và E. L. M. Rabé (2005)<br />

[67].<br />

3.8. Phân tích, đánh giá chất lượng BDF và các phối trộn<br />

Phân tích sản phẩm BDF và các phối trộn (B5, B20) bằng phương pháp sắc ký<br />

khí tại Quatest 3. Kết quả được trình bày ở Bảng 3.18 và Bảng 3.18.<br />

Bảng 3.18 <strong>–</strong> So sánh các tính chất của sản phẩm BDF từ dầu jatropha với TCVN<br />

7717:2007, tiêu chuẩn Châu Âu - EN 14214 (E) và tiêu chuẩn Hoa Kỳ - ASTM<br />

D6751<br />

Tính chất Đơn vị<br />

B100<br />

TCVN<br />

79<br />

EN<br />

14214<br />

(E)<br />

B100<br />

ASTM<br />

D6751<br />

B100<br />

jatropha<br />

Hàm lượng este, min % kl 96,5 96,5 - 97,8<br />

Nước và cặn, max mg/kg 500 500 500 730<br />

Nhiệt độ chưng cất,<br />

90 % V, max<br />

o<br />

C 360 - 360 340<br />

Ăn mòn tấm đồng ở<br />

50 o C, 3giờ, max<br />

Số 1 Số 1 Số 3 1a<br />

Khối lượng riêng<br />

15 0 C<br />

kg/m 3 860 - 900 860 - 900 - 883,4<br />

Độ nhớt động học<br />

tại 40 o C<br />

mm 2 /s 1,9 - 6,0 - 1,9 <strong>–</strong> 6,0 3,106<br />

Tro sulphát, max % kl 0,020 0,020 0,020 < 0,001<br />

Trị số cetan, min 47 51,0 47 56<br />

Chỉ số acid, max<br />

mg<br />

KOH/g<br />

0,50 - 0,50 -<br />

Độ ổn định ôxy hoá,<br />

tại 110 o C, min<br />

giờ 6 3 3 -<br />

Glycerin tự do, max % kl 0,020 0,020 0,020 0,010<br />

Glycerin tổng, max % kl 0,240 0,25 0,240 0,192<br />

Glycerid tổng, max %kl - 1,2 - 1,05<br />

Hàm lượng cặn % kl - 0,3 0,05 1,13

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

carbon của 10%<br />

chưng cất, max<br />

Hàm lượng lưu<br />

huỳnh, max<br />

Điểm chớp cháy cốc<br />

kín, min<br />

% kl 0,05 0,001 0,05 0,0054<br />

o C 130 120 93 183<br />

Sản phẩm BDF từ dầu jatropha với tác chất metanol, có các tính chất hóa lý hầu<br />

hết nằm trong giới hạn cho phép của BDF gốc (B100) TCVN 7717:2007, EN 14214<br />

(E) và ASTM D6751 cụ thể như: hàm lượng este cao, đạt tiêu chuẩn quy định.<br />

Điều này chứng tỏ quy trình điều chế phù hợp, việc chuyển hóa các triglycerid<br />

thành metil este gần như hoàn toàn.<br />

* Nhiệt độ chưng cất 90%V của BDF cũng nằm trong giới hạn cho phép của<br />

BDF gốc (B100) TCVN 7717:2007 và 2 tiêu chuẩn còn lại, điều này cho thấy khả<br />

năng đốt cháy tốt của nhiên liệu của nhiên liệu.<br />

* Về ăn mòn tấm đồng ở 50 0 C, kết quả đạt 1a. Đây là giới hạn tốt của nguyên<br />

liệu nên khi sử dụng DBF sẽ làm giảm thiểu khả năng gây ăn mòn các chi tiết động<br />

cơ được chế tạo từ đồng, hợp kim đồng <strong>–</strong> kẽm và hợp kim đồng <strong>–</strong> thiếc.<br />

* Độ nhớt động học nằm trong giới hạn cho phép của BDF gốc, do đó sẽ không<br />

ảnh hưởng đến khả năng bơm và phun nhiên liệu vào buồng đốt và giảm được hiện<br />

tượng mài mòn và va đập trong động cơ.<br />

* Hàm lượng tro sulphat nằm trong giới hạn cho phép của ba tiêu chuẩn do đó sẽ<br />

tạo ít cặn trong động cơ khi sử dụng.<br />

* Trị số cetan của sản phẩm là 56 nằm trong giới hạn cho phép của các tiêu<br />

chuẩn so sánh TCVN 7717:2007, ASTM D6751 (47 min) và EN 14214 (E) (51<br />

min), nói chung trị số cetan càng cao thì các dễ khởi động tuy nhiên nếu cao quá sẽ<br />

gây lãng phí do hiện tượng cháy không hoàn toàn.<br />

* Hàm lượng glycerin là 0,010%kl và glycerin tổng là 0,192%kl đều nằm trong<br />

giới hạn cho phép của các tiêu chuẩn. Đây cũng là một chỉ tiêu khá quan trọng vì<br />

nếu thành phần glycerin tự do vượt giới hạn cho phép thì không chỉ ảnh hưởng đến<br />

việc kích nổ, mà bản thân nó là một chất gây nổ (đồng thời khi nổ sẽ sinh nhiệt rất<br />

80

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

lớn), thậm chí không kiểm soát được, máy nóng hơn bình thường dẫn đến phá hỏng<br />

máy.<br />

* Hàm lượng glycerid tổng là 1,05%kl đạt tiêu chuẩn EN 14214 (E) (max<br />

1,2%kl), TCVN 7717:2007 và ASTM D6751 không qui định. Glycerid tổng chỉ ra<br />

hàm lượng glycerid tự do, tỉ lệ glycerid phản ứng một phần hay toàn phần. Hàm<br />

lượng glycerid tổng nằm trong giới hạn cho phép có nghĩa đã chuyển hóa hầu hết<br />

thành mono-metil este. Nếu mức độ cao sẽ gây ra cặn lắng, nghẹt hệ thống phun và<br />

biến đổi nhiều theo thời tiết.<br />

* Điểm chớp cháy của sản phẩm BDF cũng tương đối cao 183 0 C, bảo đảm độ<br />

an toàn cao trong vận chuyển và tồn chứa nhiên liệu.<br />

Bên cạnh đó cũng có một số chỉ tiêu nằm ngoài tiêu chuẩn như hàm lượng nước<br />

và cặn là 730 mg/kg có thể trong quá trình rửa đã làm tích tụ nước trong sản phẩm<br />

BDF và quá trình làm khan bằng cách sấy nhẹ chưa đủ để làm khan triệt để. Tuy<br />

nhiên chúng ta có thể cải thiện được vấn đề này bằng cách cải thiện quy trình rửa và<br />

làm khan sản phẩm kỹ hơn và hiệu quả hơn hoặc có thể sử dụng hóa chất Na2SO4<br />

để làm khan nước.<br />

Hàm lượng cặn carbon nằm ngoài EN 14214 (E) (max 0,3) và ASTM D6751<br />

(max 0,05), TCVN 7717:2007 không qui định. Cặn carbon chỉ ra khuynh hướng kết<br />

tủa của dầu, mặc dù không tương ứng đến cặn động cơ nhưng cũng ảnh hưởng đáng<br />

kể đến chất lượng nhiên liệu.<br />

Hàm lượng lưu huỳnh khá thấp tuy nhiên vẫn nằm ngoài tiêu chuẩn EN 14214<br />

(E). Lưu huỳnh ảnh hưởng trên vỏ động cơ, chất kết tủa nhưng tuy thuộc điều kiện<br />

vận hành. Điều quan là ảnh hưởng đến hệ thống thải khí và bị giới hạn vì gây ảnh<br />

hưởng môi trường. Hàm lượng lưu huỳnh nằm ngoài tiêu chuẩn Châu âu có thể do<br />

nguồn gốc cây trồng và điều kiện chăm bón.<br />

Bảng 3.19 <strong>–</strong> So sánh chỉ tiêu nhiên liệu của các phối trộn vớ tiêu chuẩn TCVN<br />

5689:2005 cho dầu diesel (DO)<br />

81

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Chỉ tiêu<br />

82<br />

DO (TCVN<br />

5689:2005)<br />

B5 B20<br />

Hàm lượng lưu huỳnh, mg/kg,<br />

max<br />

500 - 2500 240 213<br />

Trị số cetan, min 46 54 54<br />

Nhiệt độ cất, 0 C, 90 %V, max 360 341 341<br />

Điểm chớp cháy cốc kín, 0 C, min 55 72 76<br />

Độ nhớt động học ở 40 0 C,<br />

mm 2 /s<br />

2 <strong>–</strong> 4,5 3,113 3,216<br />

Cặn carbon của 10% chưng cất,<br />

%kl, max<br />

0,3 0,03 0,07<br />

Điểm đông đặc, 0 C, max + 6 - 6 - 6<br />

Hàm lượng tro, %kl, max 0,01 < 0,001 < 0,001<br />

Hàm lượng nước, mg/kg, max 200 120 230<br />

Tạp chất dạng hạt, mg/l, max 10 22,2 2,0<br />

Ăn mòn mảnh đồng ở 50 0 C, 3<br />

giờ, max<br />

Khối lượng riêng ở 15 0 C, kg/L<br />

Loại 1 1a 1a<br />

0,820 <strong>–</strong><br />

0,860<br />

Ngoại quan Sạch, trong<br />

0,8402 0,8460<br />

Sạch,<br />

trong<br />

Sạch,<br />

trong<br />

Kết quả so sánh các chỉ tiêu nhiên liệu của các phối trộn B5 và B20 với dầu DO<br />

trên Bảng 3.18 cho thấy các phối trộn đều thỏa mãn các chỉ tiêu của tiêu chuẩn Việt<br />

Nam cho dầu DO.<br />

* Lưu huỳnh (213 và 240 mg/kg) thấp hơn đáng kể so với chỉ tiêu cho phép.<br />

Điều này giải thích hiệu ứng giảm phát thải khí SO2 khoảng 25 <strong>–</strong> 60% khi sử dụng<br />

B5 và B20 so với DO (Bảng 3.16)<br />

* Trị số cetan giảm từ 56 xuống còn 54 cho thấy khả năng bắt lửa, độ sạch của<br />

BDF cao hơn DO.<br />

* Nhiệt độ cất 340 - 341 0 C nằm trong tiêu chuẩn cho phép của nhiên liệu.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

* Điểm chớp cháy cốc kín nằm trong tiêu chuẩn yêu cầu. Điều này đảm bảo tính<br />

an toàn của nhiên liệu khi sử dụng. Độ nhớt động học của các phối trộn cũng nằm<br />

trong yêu cầu tiêu chuẩn.<br />

* Cặn carbon trong B20 và B5 là 0,07%kl và 0,03%kl, hoàn toàn thỏa mãn yêu<br />

cầu cho nhiên liệu DO. Như vậy, tuy cặn carbon trong B100 cao, nhưng khi pha<br />

phối trộn với DO thì hàm lượng cặn carbon giảm đáng kể và đạt tiêu chuẩn TCVN<br />

5689:2005.<br />

* Điểm đông đặc của các phối trộn B5 và B20 cũng nằm trong tiêu chuẩn cho<br />

phép. Điểm đông đặc tác động đến đặc tính chảy của dầu khi trời lạnh. Ở xứ lạnh,<br />

các xe phải có hệ thống sấy nhiên liệu để có thể dùng B5. Ở nước ta có thể sử dụng<br />

được nhiên liệu này mà không gặp trở ngại nhiên liệu bị đông đặc vì thời tiết không<br />

quá lạnh.<br />

* Hàm lượng tro của các phối trộn đều < 0,001%kl và đạt tiêu chuẩn do đó<br />

không gây đóng cặn trong động khi sử dụng.<br />

* Hàm lượng nước trong B5 thỏa mãn tiêu chuẩn nhưng với B20 hơi cao hơn<br />

tiêu chuẩn cho phép là 200 mg/kg.<br />

* Tạp chất dạng hạt trong B20 thỏa mãn tiêu chuẩn nhưng với B5 thì vượt hơn<br />

gấp đôi tiêu chuẩn (22,2 mg/L so với 10 mg/L). Điều này cho tạp chất dạng hạt có<br />

trong DO mua ngoài thị trường khá cao làm tăng lượng tạp chất trong các phối trộn<br />

B5 và B20 khi pha với DO.<br />

* Ăn mòn mảnh đồng của B100 và các phối trộn đều là 1a, điều này cho thấy<br />

hàm lượng acid và hợp chất chứa sulfur khá thấp không ảnh hưởng nhiều đến vật<br />

liệu của hệ thống nhiên liệu trong máy. Khối lượng riêng của các phối trộn thay đổi<br />

không đáng kể và đều đạt yêu cầu. Về ngoại quan các sản phẩm đều có màu vàng<br />

nhạt, sạch, trong.<br />

83

![TÀI LIỆU THAM KHẢO Tiếng Việt [1]. Vũ An, Đào Văn Tường (2006 ...](https://img.yumpu.com/7882663/1/184x260/tai-lieu-tham-khao-tieng-viet-1-vu-an-ao-van-tuong-2006-.jpg?quality=85)