chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

CHƯƠNG 1 <strong>–</strong> TỔNG QUAN TÀI LIỆU<br />

1.1. Nhiên <strong>liệu</strong> diesel<br />

1.1.1. Nguồn gốc<br />

Nhiên <strong>liệu</strong> diesel còn gọi là dầu diesel (DO) là hợp chất có nguồn gốc từ dầu mỏ<br />

được sử dụng rộng rãi trong công nghiệp như dùng làm động cơ cho xe tải, máy xây<br />

dựng, nông nghiệp và công nghiệp nhẹ ngoài ra còn được dùng cho các nhà máy<br />

điện và tàu thủy…<br />

Nhiên <strong>liệu</strong> diesel có dạng lỏng, nặng hơn dầu lửa và xăng nhưng nhẹ hơn dầu<br />

nhớt, là hỗn hợp của các hidrocarbon từ C10 tới C24 được sản xuất từ quá trình<br />

chưng cất trực tiếp dầu mỏ trong phân đoạn nhiệt độ từ 150 <strong>–</strong> 400 0 C [53].<br />

Ở Việt Nam <strong>chủ</strong> yếu sử dụng 2 loại là DO cao cấp (0,05%kl S) và DO thường<br />

(0,25% kl S).<br />

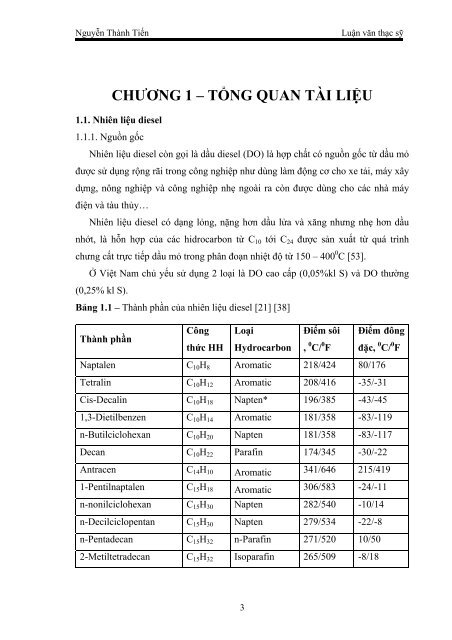

Bảng 1.1 <strong>–</strong> Thành phần của nhiên <strong>liệu</strong> diesel [21] [38]<br />

Thành phần<br />

Công<br />

thức HH<br />

Loại<br />

Hydrocarbon<br />

3<br />

Điểm sôi<br />

, 0 C/ 0 F<br />

Điểm đông<br />

đặc, 0 C/ 0 F<br />

Naptalen C10H8 Aromatic 218/424 80/176<br />

Tetralin C10H12 Aromatic 208/416 -35/-31<br />

Cis-Decalin C10H18 Napten* 196/385 -43/-45<br />

1,3-Dietilbenzen C10H14 Aromatic 181/358 -83/-119<br />

n-Butilciclohexan C10H20 Napten 181/358 -83/-117<br />

Decan C10H22 Parafin 174/345 -30/-22<br />

Antracen C14H10 Aromatic 341/646 215/419<br />

1-Pentilnaptalen C15H18 Aromatic 306/583 -24/-11<br />

n-nonilciclohexan C15H30 Napten 282/540 -10/14<br />

n-Decilciclopentan C15H30 Napten 279/534 -22/-8<br />

n-Pentadecan C15H32 n-Parafin 271/520 10/50<br />

2-Metiltetradecan C15H32 Isoparafin 265/509 -8/18

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

1-Decilnaptalen C20H28 Aromatic 379/714 15/59<br />

n-Tetradecilbenzen C20H34 Aromatic 354/669 16/61<br />

n-Tetradecilciclohexan C20H40 Napten 354/669 25/77<br />

n-Tetradecilciclopentan C20H40 Napten 353/667 17/63<br />

Eiconsan C20H42 n-Parafin 344/651 36/97<br />

2-Metilnonadecan C20H42 Isoparafin 339/642 18/64<br />

* Napten là thuật ngữ dùng trong lĩnh vực công nghiệp dầu mỏ để nói đến các<br />

hidrocarbon có vòng bão hòa.<br />

1.1.2. Tính chất nhiên <strong>liệu</strong> diesel<br />

a) Trị số cetan<br />

Hầu hết đặc tính của nhiên <strong>liệu</strong> thường thấy đối với người tiêu dùng, dịch vụ và<br />

sửa chữa chuyên nghiệp… đó chính là khả năng bốc cháy. Trị số cetan là đại lượng<br />

đặc trưng cho khả năng cháy của nhiên <strong>liệu</strong>, đây là chỉ tiêu <strong>quan</strong> trọng nhất của<br />

nhiên <strong>liệu</strong> diesel. Trị số cetan càng cao thì khả năng nhiên <strong>liệu</strong> kích nổ càng dễ dàng<br />

hơn.<br />

Trị số cetan của nguyên <strong>liệu</strong> (kí hiệu: CN <strong>–</strong> cetane number) là một đại lượng qui<br />

ước, có giá trị bằng tỉ số phần trăm theo thể tích (%V) của cetan (n-Hexadecan,<br />

C16H34) trong hỗn hợp với α-metilnaptalen (C10H7CH3) mà khả năng tự bốc cháy<br />

của hỗn hợp này tương đương với khả năng tự bốc cháy của nhiên <strong>liệu</strong> DO trong<br />

điều kiện thử nghiệm tiêu chuẩn. Cetan (n-Hexadecan) có công thức cấu tạo dạng<br />

mạch thẳng không phân nhánh, rất dễ tự bốc cháy nên được qui ước có trị số cetan<br />

là 100 (CN = 100), α-metilnaptalen có cấu tạo là hai vòng thơm gắn với nhóm metil<br />

rất bền và khó bị oxi hóa. Chất này có nhiệt độ tự bốc cháy cao nên được qui ước có<br />

trị số cetan là 0 (CN = 0) [65]. Trị số cetan (CN) biến đổi hệ thống tùy theo cấu trúc<br />

của hidrocacbon (xem Bảng 1.2). Các parafin thường có trị số cetan cao theo trọng<br />

lượng phân tử, isoparafin có khoảng trị số cetan rộng từ 10 <strong>–</strong> 80. Napten thường có<br />

trị số xetan từ 40 <strong>–</strong> 70, Các aromatic có trị số xetan từ 0 tới 60 Ngoài ra còn sử<br />

dụng thuật ngữ chỉ số cetan (kí hiệu là CI <strong>–</strong> cetane index), là một đại lượng kinh<br />

nghiệm nhằm ước tính trị số cetan (CN) dựa trên nhiệt độ chưng cất và tỉ trọng. Chỉ<br />

4

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

số cetan (CI) không thể tính toán được với chất phụ gia cải thiện trị số cetan do đó<br />

không thể xác định trị số cetan <strong>tổng</strong> đối với các nhiên <strong>liệu</strong> diesel có thêm chất phụ<br />

gia. Hoạt động của động cơ diesel liên <strong>quan</strong> đến trị số cetan (CN) và chỉ số cetan<br />

(CI) đơn giản là ước tính của trị số cetan cơ bản. Trị số cetan có thể bằng hoặc lớn<br />

hơn chỉ số cetan phụ thuộc vào lượng chất phụ gia sử dụng [41]. Chỉ số cetan (CI)<br />

chỉ áp dụng đối với các sản phẩm chưng cất dầu mỏ nhưng không áp dụng đối với<br />

biodiesel và các nguồn thay thế diesel khác.<br />

Bảng 1.2 <strong>–</strong> Trị số cetan của một số hidrocarbon [38]<br />

Hidrocacbon<br />

Loại<br />

hidrocacbon<br />

5<br />

Công thức<br />

Hóa Học<br />

n-Decan n-Parafin C10H22 76<br />

n-Pentadecan n-Parafin C15H32 95<br />

Trị số xetan<br />

(CN)<br />

n-Hexadecan n-Parafin C16H34 100<br />

n-Eicosan n-Parafin C20H42 110<br />

3-Etildecan Isoparafin C12H26 48<br />

4,5-Dietiloctan Isoparafin C12H26 20<br />

Heptametilnonan Isoparafin C16H34 15<br />

8-Propilpentadecan Isoparafin C18H38 48<br />

7,8-Dietiltetradecan Isoparafin C18H38 67<br />

9,10-Dimetiloctan Isoparafin C20H42 59<br />

Decalin Napten C10H18 48<br />

3-Ciclohexilhexan Napten C12H24 36<br />

2-Metil-3-ciclohexilnonan Napten C16H32 70<br />

2-Ciclohexiltetradecan Napten C20H40 57<br />

1-Metilnaptalen Aromatic C11H10 0<br />

n-Pentilbenzen Aromatic C11H16 8<br />

Biphenil Aromatic C12H10 21<br />

1-Butilnaptalen Aromatic C4H16 6

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

n-Nonilbenzen Aromatic C15H24 50<br />

2-Octilnaptalen Aromatic C18H24 18<br />

n-Tetradecilbenzen Aromatic C20H34 72<br />

Yêu cầu đối với trị số cetan cho động cơ thay đổi tùy thuộc vào kích cỡ máy, tốc<br />

độ, tải trọng, điều kiện khởi động và điều kiện làm việc. Trị số cetan không có ý<br />

nghĩa sống còn như trị số octan. Nó không hoàn toàn quyết định hiệu suất động cơ<br />

(liên <strong>quan</strong> đến độ nén), song nhiên <strong>liệu</strong> có trị số cetan thấp hơn yêu cầu có thể dẫn<br />

đến những khó khăn, trục trặc khi khởi động máy, gây nhiều tiếng ồn, đặc biệt sẽ<br />

giảm tốc độ trong trời lạnh, tạo nhiều khói lúc khởi động, tạo ra khí thải chứa nhiều<br />

chất độc. Ngoài CN là chỉ tiêu chính, người ta còn đánh giá chất lượng diesel bằng<br />

nhiều thông số khác như: độ nhớt, tỷ trọng, thành phần cất, nhiệt độ chớp cháy, hàm<br />

lượng lưu huỳnh, điểm đông đặc...nhưng mỗi nước có những tiêu chuẩn khác nhau<br />

phù hợp với khí hậu của từng nước.<br />

b) Độ nhớt<br />

Độ nhớt của dầu diesel là một đặc tính <strong>quan</strong> trọng tác động đến hoạt động của<br />

động cơ. Quá trình phun của động cơ phụ thuộc vào độ nhớt của nhiên <strong>liệu</strong> (kể cả<br />

những tính chất khác). Việc tối ưu hóa cài đặt kim phun của các nhà sản xuất ô tô<br />

thường trông cậy vào khoảng độ nhớt cụ thể. Các giá trị độ nhớt nằm ngoài khoảng<br />

này sẽ ảnh hưởng đến năng xuất nhiên <strong>liệu</strong> và các hoạt động khác dưới điều kiện<br />

vận hành. Độ nhớt thấp sẽ gây ra ăn mòn kim phun nhiên <strong>liệu</strong> và làm mất công suất<br />

do rò rỉ kim phun. Quá trình đốt cháy cũng bị giảm sút và giảm tiết kiệm nhiên <strong>liệu</strong>.<br />

Nhiên <strong>liệu</strong> có độ nhớt cao có thể gây hư hại bộ lọc hoặc ăn mòn đường truyền<br />

chuyển động do tăng lực cản lên kim phun. Ngoài ra có thể làm giảm sự phun và<br />

chậm cháy dẫn tới mất công suất, giảm tiết kiệm nhiên <strong>liệu</strong> và làm rửa sạch màng<br />

dầu nhờn trên thành xilanh điều này dẫn tới ăn mòn đáng kể và gây loãng dầu động<br />

cơ. Thêm vào đó còn có nguy cơ kẹt kim phun nhiên <strong>liệu</strong> lúc khởi động khi trời<br />

lạnh.<br />

c) Thành phần chưng cất<br />

6

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Thành phần cất là một của nhiên <strong>liệu</strong> diesel được đánh giá bằng các nhiệt độ<br />

chưng cất. Đối với nhiên <strong>liệu</strong> diesel, người ta <strong>quan</strong> tâm đến nhiệt độ chưng cất<br />

10%V, 50%V, 90%V nhiên <strong>liệu</strong>.<br />

Nhiệt độ chưng cất 10%V nhiên <strong>liệu</strong> (T10) là nhiệt độ mà tại đó 10% thể tích<br />

nhiên <strong>liệu</strong> được bay hơi. Nhiệt độ chưng cất 10%V đặc trưng cho các hydrocacbon<br />

nhẹ, dễ bay hơi trong điều kiện xi lanh. Thực tế yêu cầu T10 không thấp hơn 200 o C.<br />

Nếu T10 thấp hơn 200 o C, chứng tỏ trong nhiên <strong>liệu</strong> diesel có hợp phần nhẹ cao, khi<br />

cháy sẽ làm tăng nhanh áp suất, dễ dẫn tới cháy kích nổ. Điều đó làm tăng áp lực<br />

của khí trong xi lanh. Động cơ làm việc với nhiên <strong>liệu</strong> như vậy thường có tiếng ồn<br />

lớn kèm theo dao động và cường độ ăn mòn chi tiết cao. Nếu T10 quá cao, nhiên<br />

<strong>liệu</strong> sẽ rơi vào tình trạng khởi động nguội kém.<br />

Nhiệt độ chưng cất 50%V nhiên <strong>liệu</strong> (T50) đặc trưng cho tính đồng đều của<br />

phân bố hydrocarbon và tính bay hơi hoàn toàn trong quá trình tạo hỗn hợp, T50<br />

ảnh hưởng tới tính khởi động của máy, nhiên <strong>liệu</strong> có T50 thích hợp (không vượt quá<br />

280 o C) sẽ khiến động cơ khởi động dễ dàng. T50 thấp quá sẽ làm cho kim phun làm<br />

nguội chậm ( do nhiên <strong>liệu</strong> bay hơi bịt lỗ thông gió). Nếu T50 cao quá, nhiên <strong>liệu</strong><br />

tiết kiệm hành trình ngắn kém, tăng tốc không đều, khả năng nóng lên kém.<br />

Nhiệt độ chưng cất 90%V của nhiên <strong>liệu</strong> (T90) dùng để đánh giá hàm lượng các<br />

hydrocacbon khó bay hơi trong nhiên <strong>liệu</strong>. Các hydrocarbon loại này làm giảm tốc<br />

độ bay hơi của nhiên <strong>liệu</strong> trong quá trình phun, làm tăng khả năng bay hơi không<br />

hoàn toàn cũng như cháy không hết của nhiên <strong>liệu</strong>. Như vậy, tính kinh tế và công<br />

suất của động cơ sẽ giảm, khả năng tạo muội trong buồng cháy và độ độc khí xảy ra<br />

cũng tăng. Tóm lại T90 biểu thị cho khả năng cháy hoàn toàn của hơi nhiên <strong>liệu</strong>,<br />

T90 của nhiên <strong>liệu</strong> diesel không nên vượt quá 370 o C [63].<br />

d) Một số tính chất khác<br />

Cặn cacbon, hàm lượng lưu huỳnh, hàm lượng tro, tính chất nhiệt độ thấp, ăn<br />

mòn tấm đồng, nước và tạp chất cơ <strong>học</strong>, độ bôi trơn, tỉ trọng, nhiệt trị, điểm chớp<br />

cháy cốc kín, điểm đông đặc, chỉ số acid... là những tính chất khá <strong>quan</strong> trọng cần<br />

được <strong>quan</strong> tâm. Tùy theo nhu cầu và điệu kiện sử dụng nhiên <strong>liệu</strong> mà mỗi nước đều<br />

7

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

có quy định tiêu chuẩn nhiên <strong>liệu</strong>. Bảng 1.3 và Bảng 1.4 là tiêu chuẩn nhiên <strong>liệu</strong><br />

diesel của Mỹ và Việt Nam.<br />

Bảng 1.3 <strong>–</strong> Tiêu chuẩn nhiên <strong>liệu</strong> diesel của Mỹ (ASTM D975) [38]<br />

Chỉ tiêu<br />

Điểm chớp cháy cốc kín,<br />

0 0<br />

C ( F), min<br />

Nước và tạp chất cơ <strong>học</strong>,<br />

%V, max<br />

Nhiệt độ phần cất 90<br />

%V, 0 C ( 0 F):<br />

min<br />

max<br />

Độ nhớt 40 0 C (104 0 F),<br />

mm 2 /min<br />

Hàm lượng tro, %kl,<br />

max<br />

Hàm lượng lưu huỳnh,<br />

ppm (µg/g), max<br />

Ăn mòn tấm đồng ở<br />

50 o C (122 0 F), 3giờ,<br />

max<br />

Phương<br />

pháp thử<br />

8<br />

S15, S500,<br />

S5000 * ,<br />

1-D<br />

S15, S500,<br />

S5000 * ,<br />

2-D<br />

4-D<br />

D93 38 (100) 52 (125) 55 (130)<br />

D2709<br />

D1796 0,05 0,05<br />

D86<br />

D445<br />

288 (550)<br />

1,3 <strong>–</strong> 1,4<br />

282 (540)<br />

338 (640)<br />

-<br />

0,50<br />

1,9 <strong>–</strong> 4,1 5,5 <strong>–</strong> 24,0<br />

D482 0,01 0,01 0,10<br />

D5453<br />

D2622<br />

D129<br />

15<br />

0,05<br />

0,50<br />

15<br />

0,05<br />

0,50<br />

-<br />

-<br />

2,00<br />

D130 Loại 3 Loại 3 -<br />

Trị số cetan, min D613 40 40 30<br />

Cặn carbon của 10% cặn<br />

chưng cất, %kl, max<br />

D524 0,15 0,35 -<br />

Độ bôi trơn, 60 0 C, µm,<br />

max<br />

D6079 520 520 -<br />

1-D động cơ tốc độ cao, làm việc trong những điều kiện thay đổi nhanh về tải<br />

trọng và tốc độ, động cơ vận hành ở nhiệt độ thấp; 2-D động cơ xe tải hạng nặng,<br />

động cơ có tốc độ cố định và tải trọng rất lớn; 4-D sử dụng cho các hệ thống đứng<br />

yên.<br />

Bảng 1.4 <strong>–</strong> Tiêu chuẩn nhiên <strong>liệu</strong> diesel TCVN 5689:2005 của Việt Nam [17]<br />

Chỉ tiêu<br />

Phương pháp<br />

ASTM TCVN<br />

Mức quy<br />

định

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hàm lượng lưu huỳnh, mg/kg, max D2622 6701:2002 500 - 2500<br />

Trị số cetan, min D4737 46<br />

Nhiệt độ cất, 0 C, 90 %V, max D86 6808:2000 360<br />

Điểm chớp cháy cốc kín, 0 C, min D93 6806:2000 55<br />

Độ nhớt động <strong>học</strong> ở 40 0 C, mm 2 /s D445 3171:2003 2 <strong>–</strong> 4,5<br />

Cặn cacbon của 10% chưng cất, %kl, max D4530 6324:1997 0,3<br />

Điểm đông đặc, 0 C, max D97 3753:1995 + 6<br />

Hàm lượng tro, %kl, max D482 2690:1995 0,01<br />

Hàm lượng nước, mg/kg, max E203 200<br />

Tạp chất dạng hạt, mg/l, max D2276 10<br />

Ăn mòn mảnh đồng ở 50 0 C, 3 giờ, max D130-88 2694:2000 Loại 1<br />

Khối lượng riêng ở 15 0 C, kg/m 3 D1298 6594:2000 820 - 860<br />

Độ bôi trơn, µm, max D6079 460<br />

Ngoại <strong>quan</strong> D4176 Sạch, trong<br />

1.2. Nhiên <strong>liệu</strong> diesel sinh <strong>học</strong> (BDF)<br />

1.2.1. Khái niệm<br />

Sự khởi đầu của động cơ diesel bắt đầu từ năm 1893 khi nhà phát minh nổi tiếng<br />

người Đức - Rudolf Diesel đã công bố trên một tờ báo với dòng tít “ lí thuyết và chế<br />

tạo động cơ nhiệt hạng trung”. Những gì mà bài báo này mô tả là một động cơ<br />

mang tính cách mạng dùng piston nén khí tạo áp suất cao để sinh công. Rudolf<br />

Diesel thiết kế động cơ diesel nguyên thủy dùng dầu thực vật làm nhiên <strong>liệu</strong>. Tiến<br />

sỹ Diesel đã chạy thử nghiệm dầu lạc (đậu phụng) trên động cơ diesel tại hội chợ<br />

triển lãm Paris năm 1900. Khi nhiệt độ tăng cao, động cơ có thể chạy các loại dầu<br />

thực vật khác nhau bao gồm dầu cây gai dầu và dầu đậu phụng. Năm 1911 tại hội<br />

chợ triển lãm thế giới ở Paris, tiến sỹ R. Diesel đã dùng dầu đậu phụng để chạy<br />

động cơ và tuyên bố rằng “động cơ diesel có thể dùng dầu thực vật làm nhiên <strong>liệu</strong><br />

và thúc đẩy đáng kể nền nông nghiệp các nước sử dụng chúng”. Trong lĩnh vực<br />

nhiên <strong>liệu</strong> sinh <strong>học</strong> Diesel không lẻ loi mà còn có Henry Ford <strong>–</strong> một nhà chế tạo ô<br />

9

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

tô với sản phẩm đầu tiên Model T đời 1908 sử dụng nhiên <strong>liệu</strong> etanol được chưng<br />

cất từ bắp ngô (corn). Ford còn xây dựng cả nhà máy sản xuất etanol ở phía bắc<br />

Hoa Kỳ và hình thành hiệp hội sử dụng dầu tiêu chuẩn để bán ở các trạm nhiên <strong>liệu</strong><br />

trong công ty. Mặc dù nhận được hỗ trợ <strong>tài</strong> chính từ các nhà lãnh đạo ngành công<br />

nghiệp nhưng ngành công nghiệp nhiên <strong>liệu</strong> sinh <strong>học</strong> khi đó vẫn không tồn tại được<br />

lâu do giá các sản phẩm dầu mỏ trong những năm 1920 rất rẻ đã giúp cho nhiên <strong>liệu</strong><br />

này thống trị trong công nghiệp vận tải [35]. Biodiesel (thường viết tắt là BDF <strong>–</strong><br />

biodiesel fuel <strong>–</strong> nhiên <strong>liệu</strong> diesel sinh <strong>học</strong>) là nhiên <strong>liệu</strong> dùng cho động cơ diesel,<br />

được <strong>tổng</strong> hợp từ những nguyên <strong>liệu</strong> có nguồn gốc thực vật hay động vật. Biodiesel<br />

thường được điều chế bằng phản ứng transeste chuyển đổi hoặc este hóa của các<br />

glyceride, acid tự do với rượu bậc nhất no đơn chức mạch từ C1 - C4, vì vậy BDF<br />

còn được định nghĩa là các alkyl este, thông dụng nhất là metil este. Các acid béo<br />

trong dầu, mỡ có số nguyên tử carbon tương đương với các phân tử có trong DO,<br />

hơn nữa cấu trúc của những acid này là mạch thẳng nên chỉ số cetan cao [71]. Đó là<br />

lí do chính để chọn dầu thực vật, mỡ động vật làm nguyên <strong>liệu</strong> sản xuất biodiesel.<br />

Transeste hóa các triglycerid có trong các loại dầu mỡ không phải là phương pháp<br />

mới. Hai nhà khoa <strong>học</strong> E. Duffy và J. Patrick đã thực hiện phản ứng này từ năm<br />

1853. Một trong những nơi sử dụng đầu tiên dầu thực vật transeste làm nhiên <strong>liệu</strong><br />

cho xe vận tải nặng là Nam Phi trước chiến tranh thế giới thứ II. Thuật ngữ<br />

“biodiesel” được dùng để gọi các dầu thực vật transeste hóa nhằm mô tả việc sử<br />

dụng chúng như là nhiên <strong>liệu</strong> cho động cơ diesel [40].<br />

1.2.2. Tính chất của biodiesel<br />

Biodiesel là một chất lỏng màu vàng, không gây cháy nổ, độ nhớt tương đương<br />

với diesel, có điểm chớp cháy cao hơn của dầu diesel. Không giống như DO,<br />

biodiesel không độc và có thể bị phân hủy do vi khuẩn. BDF ít độc hại và ô nhiễm<br />

khi sử dụng làm nhiên <strong>liệu</strong>.<br />

Tỉ trọng cũng là một tính chất <strong>quan</strong> trọng của biodiesel. Tỉ trọng của biodiesel<br />

nằm trong khoảng 870 <strong>–</strong> 890 kg/m 3 (Bảng 1.5). Các thiết bị bơm nhiên <strong>liệu</strong> thường<br />

10

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

hoạt động trên hệ thống bơm định lượng nên độ nhớt càng cao thì lưu lượng bơm<br />

càng giảm.<br />

Bảng 1.5 <strong>–</strong> Độ nhớt, tỉ trọng và điểm chớp cháy của metil este từ một số dầu<br />

thực vật [13].<br />

Metil este<br />

Độ nhớt ở 313<br />

0 K, mm 2 /s<br />

11<br />

Tỉ trọng ở 288<br />

0 K, kg/m 3<br />

Điểm chớp<br />

cháy, 0 K<br />

Dầu hạt bông vải 3,69 880 437<br />

Dầu hạt hạt dẻ 3,59 860 401<br />

Dầu mù tạc 4,10 881 441<br />

Dầu cọ 3,70 870 443<br />

Dầu hạt cải 4,63 885 428<br />

Dầu cây rum 4,03 880 453<br />

Dầu đậu tương 4,08 885 447<br />

Dầu cây hướng dương 4,22 880 443<br />

Trị số cetan của biodiesel thông thường cao hơn diesel do hàm lượng oxi trong<br />

biodiesel cao hơn dẫn đến động cơ chạy nhẹ và ít ồn hơn. Trị số cetan của biodiesel<br />

có nguồn gốc từ mỡ động vật thường cao hơn biodiesel có nguồn gốc từ dầu thực<br />

vật.<br />

Một số đặc tính nhiên <strong>liệu</strong> của dầu thực vật và este của chúng được trình bày<br />

trong bảng 1.6.<br />

Bảng 1.6 <strong>–</strong> So sánh đặc tính nhiên <strong>liệu</strong> của một số dầu thực vật và este của<br />

Loại nhiên <strong>liệu</strong><br />

chúng với nhiên <strong>liệu</strong> diesel [40]<br />

Nhiệt trị,<br />

MJ/kg<br />

Tỉ trọng,<br />

kg/m 3<br />

Độ nhớt ở<br />

300K, mm 2 /s<br />

Trị số cetan<br />

Diesel loại 2 43,4 815 4,3 47,0<br />

Dầu cây hướng<br />

dương<br />

BDF từ dầu cây<br />

hướng dương<br />

39,5 918 58,5 37,1<br />

40,6 878 10,3 45,5

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Dầu hạt bông vải 39,6 912 50,1 48,1<br />

BDF từ dầu hạt<br />

bông vải<br />

40,6 874 11,1 45,5<br />

Dầu đậu tương 39,6 914 65,4 38,0<br />

BDF từ dầu đậu<br />

tương<br />

39,8 872 11,1 37,0<br />

Dầu bắp 37,8 915 46,3 37,6<br />

Dầu cây anh túc 38,9 921 56,1 -<br />

Dầu hạt cải 37,6 914 39,2 37,6<br />

BDF được mô tả theo tiêu chuẩn ISO với một số đặc tính như tỉ trọng, độ nhớt,<br />

nhiệt trị, trị số cetan, điểm đục và điểm chảy, thành phần cất, điểm chớp<br />

cháy...Nhiệt trị của BDF thấp hơn DO loại 2 khoảng 9 <strong>–</strong> 13 %, điểm đông đặc của<br />

BDF cao hơn đáng kể so với DO. BDF tạo ra năng lượng thấp hơn và mô men lực<br />

cao hơn DO loại 2. Hai thông số <strong>quan</strong> trọng khác khi nhiên <strong>liệu</strong> hoạt động ở nhiệt<br />

độ thấp đó là điểm đục (CP) và điểm chảy (PP). Điểm đục (CP) là nhiệt độ mà tại<br />

đó nhiên <strong>liệu</strong> trở nên đục khi làm lạnh. Điểm chảy (PP) là nhiệt độ mà tại đó nhiên<br />

<strong>liệu</strong> tan chảy khi làm nóng. BDF có điểm đục và điểm chảy cao hơn DO thông<br />

thường. Một số tính chất của BDF được trình bày trong Bảng 1.7.<br />

Bảng 1.7 <strong>–</strong> Một số thông số của BDF điều chế từ dầu thực vật [28]<br />

Chỉ tiêu Đậu<br />

phộng<br />

Đậu<br />

nành<br />

12<br />

Biodiesel<br />

Cây cọ Hướng<br />

dương<br />

Độ nhớt ở 37,8 0 C 4,9 4,5 5,7 4,6 3,59 *<br />

Hạt lanh Tallow<br />

Trị số cetan 54 45 62 49 52 -<br />

Nhiệt trị, MJ/l 33,6 33,5 33,5 33,5 35,3 -<br />

Điểm đục, 0 C 5 1 13 1 - 12<br />

Điểm chảy, 0 C - -7 - - -15 9<br />

Điểm chớp cháy, 0 C 176 178 164 183 172 96<br />

Tỉ trọng, g/mL 0,883 0,885 0,88 0,86 0,874 -<br />

-

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Cặn carbon,%kl - 1,74 - - 1,83 -<br />

* ở 40 0 C<br />

Bảng 1.8 - 1.10 đưa ra các tiêu chuẩn BDF của một số quốc gia.<br />

Bảng 1.8 <strong>–</strong> Tiêu chuẩn BDF nguyên chất (B100) của Hoa Kỳ - ASTM D6751<br />

[18]<br />

Tính chất Đơn vị Phương pháp thử Giới hạn<br />

Canxi và magie, max ppm EN 14538 5<br />

Điểm chớp cháy, min<br />

Hàm lượng cồn<br />

Phải đáp ứng:<br />

o 0<br />

C ( F) D 93 93 (199)<br />

1. hàm lượng MeOH, max % thể tích EN 14100 0,2<br />

2. điểm chớp cháy, min<br />

0<br />

C<br />

D 93<br />

130<br />

Nước và tạp chất, max % thể tích D 2709 0,050<br />

Độ nhớt động <strong>học</strong>, 40 o C mm 2 /s D 445 1,9 - 6,0<br />

Tro sunfat, max %kl D 874 0,020<br />

Lưu huỳnh, max %kl (ppm) D 5453 0,050 (500)<br />

Ăn mòn tấm đồng, max D 130 Số 3<br />

Trị số cetan, min D 613 47<br />

Điểm đông đặc<br />

o<br />

C D 2500 -<br />

Cặn carbon, 100% mẫu thử,<br />

max<br />

%kl D 4530 0,050<br />

Chỉ số acid, max mgKOH/g D 664 0,50<br />

Glycerin tự do, max %kl D 6584 0,020<br />

Glycerin <strong>tổng</strong>, max %kl D 6584 0,240<br />

Hàm lượng photpho, max %kl D 4951 0,001<br />

Nhiệt độ chưng cất, 90% V,<br />

max<br />

o 0<br />

C ( F) D 1160 360 (680)<br />

Natri và Kali, max ppm EN 14358 5<br />

Độ ổn định oxy hóa, min Giờ EN 14112 3<br />

Bảng 1.9 <strong>–</strong> Tiêu chuẩn Châu Âu cho động cơ diesel <strong>–</strong> EN 14214 (E) [18]<br />

Tính chất Đơn vị<br />

Phương pháp<br />

thử<br />

Giới hạn<br />

Hàm lượng este, min % EN 14103 96,5<br />

Tỷ trọng 15 0 C kg/m 3 EN ISO 3675<br />

EN ISO 12185<br />

860 - 900<br />

Độ nhớt, 40 o C mm 2 /s EN ISO 3104 3,5 <strong>–</strong> 5,0<br />

Điểm chớp cháy, min<br />

o 0<br />

C ( F) PrEN ISO 3679 120 (248)<br />

Lưu huỳnh, max mg/kg PrEN ISO 20846 10<br />

13

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Cặn carbon của 10% chưng<br />

cất, max<br />

%<br />

PrEN ISO 20884<br />

EN ISO 10370 0,30<br />

Trị số xêtan, min EN ISO 5165 51,0<br />

Tro sunfat, max % ISO 3987 0,02<br />

Nước, max mg/kg EN ISO 12937 500<br />

Độ nhiễm bần, max mg/kg EN 12662 24<br />

Ăn mòn tấm đồng ở 50 o C,<br />

3giờ, max<br />

EN ISO 2106 Số 1<br />

Độ ổn định oxy hóa ở 110<br />

0 0<br />

C ( F), min<br />

giờ EN 14112 6,0<br />

Chỉ số acid, max mgKOH/g EN 14104 0,50<br />

Chỉ số iod, max gr iod/100g EN 14111 120<br />

Metil este của acid<br />

Linolenic, max<br />

% EN 14103 12,0<br />

Metil este của acid béo bất<br />

bão hòa (≥ 4 nối đôi), max<br />

% - 1<br />

Hàm lượng MeOH, max % EN 14110 0,20<br />

Monoglycerid, max % EN 14105 0,80<br />

Diglycerid, max % EN 14105 0,20<br />

Triglycerid, max % EN 14105 0,20<br />

Glycerin tự do, max %<br />

EN 14105<br />

EN 14106<br />

0,02<br />

Glycerin <strong>tổng</strong>, max %kl EN 14105 0,25<br />

Kim loại nhóm I (Na + K),<br />

max<br />

mg/kg<br />

EN 14108<br />

EN 14109<br />

5,0<br />

Kim loại nhóm I (Ca + Mg),<br />

max<br />

mg/kg PrEN 14538 5,0<br />

Hàm lượng photpho, max mg/kg EN 14107 10,0<br />

Natri và Kali, max ppm EN 5<br />

Độ ổn định oxy hóa, min Giờ EN 3<br />

Bảng 1.10 <strong>–</strong> Tiêu chuẩn BDF nguyên chất (B100) của Việt Nam [16]<br />

Tính chất Đơn vị Phương pháp thử Giới hạn<br />

Hàm lượng este, min % kl TCVN….(EN 14103) 1 96,5<br />

Nước và cặn, max % thể tích<br />

TCVN 7757 (ASTM D<br />

2709)<br />

0,050<br />

Nhiệt độ chưng cất, 90 %<br />

V, max<br />

o<br />

C ASTM D 1160 360<br />

Ăn mòn tấm đồng ở<br />

50 o C, 3giờ, max<br />

TCVN 2694 (ASTM D<br />

130)<br />

Số 1<br />

14

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Khối lượng riêng 15 0 C kg/m 3<br />

Độ nhớt động <strong>học</strong> tại 40<br />

o C<br />

mm 2 /s<br />

Tro sulphát, max % kl<br />

Trị số cetan, min<br />

Chỉ số acid, max mg KOH/g<br />

Độ ổn định ôxy hoá, tại<br />

110 o C, min<br />

Glycerin tự do, max % kl<br />

Glycerin <strong>tổng</strong>, max % kl<br />

15<br />

TCVN 6594 (ASTM D<br />

1298)<br />

TCVN 3171 (ASTM D<br />

445)<br />

TCVN 2689 (ASTM D<br />

874)<br />

TCVN 7630 (ASTM D<br />

613)<br />

TCVN 6325 (ASTM D<br />

664)<br />

860 - 900<br />

1,9 - 6,0<br />

0,020<br />

47<br />

0,50<br />

giờ EN 14112 6<br />

TCVN …(ASTM D<br />

6584) 1<br />

TCVN …(ASTM D<br />

6584) 2<br />

0,020<br />

0,240<br />

Phospho, max % kl ASTM D 4951 0,001<br />

Hàm lượng lưu huỳnh,<br />

max<br />

Điểm chớp cháy cốc kín,<br />

min<br />

% kl<br />

o C<br />

1.2.3. Tính năng sử dụng của nhiên <strong>liệu</strong> biodiesel<br />

ASTM D 5453/<br />

TCVN 6701 (ASTM D<br />

2622)<br />

TCVN 2693 (ASTM D<br />

93)<br />

0,05<br />

BDF có thể sử dụng trực tiếp hoặc phối trộn với DO với mọi tỉ lệ . Các phối trộn<br />

phổ biến nhất là các B5, B10, B20, B100 (Bảng 1.11).<br />

Tên<br />

B5<br />

Tỉ lệ phối<br />

trộn<br />

5% BDF<br />

95% DO<br />

Bảng 1.11 <strong>–</strong> Tính chất các phối trộn BDF [35]<br />

Tính chất<br />

130<br />

Gần giống với DO, nhìn chung đáp ứng yêu cầu của<br />

các nhà sản xuất động cơ. Giảm ô nhiễm không khí do<br />

các hydrocarbon cháy không hết, CO và vật chất dạng

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

B10<br />

B20<br />

10% BDF<br />

90% DO<br />

20% BDF<br />

80% DO<br />

B100 100% BDF<br />

hạt và thải ra CO2 thấp hơn DO.<br />

Giảm ô nhiễm không khí, giảm được các khi gây hiệu<br />

16<br />

ứng nhà kính.<br />

Có thể làm giảm nhẹ (1-2%) công suất máy và tiết<br />

kiệm nhiên <strong>liệu</strong>. Giảm 21% các hydrocarbon không<br />

cháy, 11% CO, 10% bụi lơ lửng (PM). Trước đây cho<br />

rằng tăng khoảng 2% NOx tuy nhiên những nghiên cứu<br />

gần đây cho thấy rằng nhìn chung tăng không đáng kể<br />

hàm lượng NOx.<br />

Có thể làm giảm từ 5 <strong>–</strong> 10% công suất máy và tiết<br />

kiệm nhiên <strong>liệu</strong>.<br />

Nhóm nghiên cứu Chen Hu, Wang Jianxin, Shuai Shijin, Trung Quốc hệ phối<br />

trộn B5 (5% BDF + 95% DO), B20 (20% BDF + 80% DO) chạy thử nghiệm ở động<br />

cơ nặng tốc độ 1200 vòng/phút thì bụi lơ lửng (PM) giảm 25%, trong khi đó khí<br />

NOx thay đổi không đáng kể [50].<br />

Masjuki và các công sự đã nghiên cứu metil este được gia nhiệt của dầu cọ<br />

(POME) trên động cơ diesel. Họ nhận thấy rằng, do gia nhiệt POME nên hoạt động<br />

của động cơ, đặc biệt công suất lực hãm và chỉ tiêu khí thải được cải thiện đáng kể<br />

[28]<br />

Scholl và Sorenson đã nghiên cứu sự đốt cháy metil este từ dầu đậu nành (SEM)<br />

trên động cơ phun trực tiếp. Họ nhận thấy rằng hầu hết các thông số đốt cháy liên<br />

<strong>quan</strong> của SEM chẳng hạn kích nổ chậm, áp lực đỉnh và áp suất danh định tương<br />

đương với sự đột cháy diesel. Họ còn nghiên cứu sự đốt cháy và chỉ tiêu khí thải<br />

của SEM và DO đối với đường kính jiclơ khả vi. Qua đó cho thấy rằng sự kích nổ<br />

chậm của SEM nhạy với đường kính kim phun hơn DO. Khí thải CO sinh ra từ<br />

SEM không đáng kể, HC giảm mạnh, NOx phát sinh từ hai nhiên <strong>liệu</strong> có thể so sánh<br />

được và thông số khói của SEM thấp hơn DO [28].

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

CO2 sinh ra từ BDF có nguồn gốc từ thực vật nên là nguồn cung cấp cho cây<br />

thực hiện quá trình <strong>quan</strong>g hợp trong khi đó lượng CO2 sinh ra từ DO không được<br />

tiêu thụ, là một trong những nguồn gây hiệu ứng nhà kính (Hình 1.1 và Hình 1.2).<br />

Hình 1.1 <strong>–</strong> Vòng đời của CO2 từ biodiesel [50]<br />

17

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 1.2 <strong>–</strong> Vòng đời của CO2 từ diesel [50]<br />

Trong biodiesel hầu như không chứa lưu huỳnh và hydrocarbon nên giảm được<br />

vấn đề mưa acid, ceton, benzen và bụi lơ lửng (PM) (Bảng 1.12), ảnh hưởng đến<br />

sức khỏe con người đặc biệt là hệ hô hấp [36],[50], xem thành phần của bụi lơ lửng<br />

Hình 1.3<br />

Hình 1.3 <strong>–</strong> Thành phần của bụi lơ lửng (PM) [50]<br />

Bảng 1.12 <strong>–</strong> Mức độ giảm khí thải khi sử dụng BDF [50]<br />

Loại khí thải B100 (%) B20 (%)<br />

Hydrocarbon - 93 -30<br />

Cacbon monixit (CO) - 50 - 20<br />

Bụi lơ lửng (PM) - 30 - 22<br />

NOx + 13 + 2<br />

Sunfat - 100 - 20<br />

PAH - 80 - 13<br />

Khí gây phá hủy tầng ô zôn - 50 - 10<br />

Một số lợi ích về mặt kinh tế - kỹ thuật khi sử dụng BDF: Sử dụng BDF làm<br />

nhiên <strong>liệu</strong> tạo sự <strong>chủ</strong> động cho những nước phải nhập nhiên <strong>liệu</strong> và tạo một hướng<br />

18

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

đi mới cho các sản phẩm nông, ngư nghiệp, cải thiện cán cân thương mại. Độ nhớt<br />

tốt, giảm được hiện tượng mài mòn và va đập trong động cơ [72]. Trị số cetan cao<br />

làm tăng khả năng kích nổ cho động cơ. Không chứa lưu huỳnh nên trong quá trình<br />

cháy không tạo SO2 gây ăn mòn và tạo cặn trong buồng đốt. Điểm chớp cháy của<br />

BDF cao hơn DO tạo sự an toàn trong quá trình vận chuyển và tồn trữ [23].<br />

Một số khó khăn khi sử dụng BDF: BDF có giá trị nhiệt lượng thấp hơn DO dẫn<br />

đến tăng lượng tiêu hao nhiên <strong>liệu</strong> biodiesel. Điểm đông đặc và điểm chảy cao gây<br />

khó khăn cho việc sử dụng nhiên <strong>liệu</strong> này ở những vùng có khí hậu lạnh. Biodiesel<br />

thường bị oxy hóa nhanh hơn do đặc điểm thành phần hóa <strong>học</strong>, do đó khó có thể<br />

tích trữ loại nhiên <strong>liệu</strong> này lâu, cần có thêm chất phụ gia để giữ nhiên <strong>liệu</strong> được lâu<br />

hơn. Một số khảo sát gần đây cảnh báo về nguy cơ gây ăn mòn của dầu biodiesel<br />

cao hơn so với dầu diesel [23]. Giá thành của BDF hiện nay cao hơn so với DO<br />

truyền thống do giá thành cao của nguyên <strong>liệu</strong> và sự giới hạn của nguồn nguyên <strong>liệu</strong><br />

dầu, mỡ.<br />

1.2.4. Tình hình phát triển biodiesel trên thế giới<br />

Hiện có khoảng 50 nước trên thế giới khai thác và sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong> ở<br />

các mức độ khác nhau. Đó là những nhiên <strong>liệu</strong> được sản xuất từ dầu thực vật sạch,<br />

ethanol (chiết xuất từ ngô, mía đường, sắn, phụ phẩm nông nghiệp), diesel sinh<br />

<strong>học</strong>... Năm 2006 toàn thế giới đã sản xuất khoảng 50 tỷ lít etanol (75% dùng làm<br />

nhiên <strong>liệu</strong>) so với năm 2003 là 38 tỷ lít, dự kiến năm 2012 là khoảng 80 tỷ lít. Năm<br />

2005 sản xuất 4 triệu tấn diesel sinh <strong>học</strong> và năm 2010 sẽ tăng lên khoảng 20 triệu<br />

tấn diesel sinh <strong>học</strong> (B100), đến 2010 tăng lên 20 triệu tấn [10].<br />

Ủy ban Nhiên <strong>liệu</strong> Sinh <strong>học</strong> Quốc gia (Mỹ) đã ước tính trong năm 2006, Mỹ đã<br />

sản xuất được 250 triệu galông và 450 triệu galông biodiesel trong năm 2007. Texas<br />

là nhà sản xuất biodiesel lớn nhất ở Mỹ. Bang này đã sản xuất khoảng hơn 100 triệu<br />

galông biodiesel mỗi năm. Chính phủ liên bang thực hiện chính sách giảm thuế và<br />

các khích lệ khác cho ngành công nghiệp biodiesel. EPA (giấy phép chất lượng<br />

không khí và thử nghiệm khí thải) là một ví dụ, quản lí hiệp hội tiêu chuẩn nhiên<br />

<strong>liệu</strong> tái sinh (RSF), khuyến khích tăng lượng sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong> từ 4 tỉ<br />

19

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

galông trong năm 2006 lên 9 tỉ galông trước năm 2008 và 36 tỉ galông trước năm<br />

2022 [35].<br />

Biodiesel là nhiên <strong>liệu</strong> sinh <strong>học</strong> <strong>quan</strong> trọng nhất ở Châu Âu (EU), chiếm khoảng<br />

80% <strong>tổng</strong> tiêu thụ nhiên <strong>liệu</strong> sinh <strong>học</strong> ở liên minh này (còn lại 20% là etanol). EU là<br />

thị trường tiêu thụ biodiesel lớn nhất thế giới bởi vì hơn một nửa lượng xe ô tô và<br />

xe tải ở Châu Âu dùng động cơ diesel. Châu Âu cũng là nơi sản xuất biodiesel sớm<br />

nhất, bắt đầu từ năm 2002. Chính sách nông nghiệp chung EU bao gồm <strong>chương</strong><br />

trình dự trữ chi trả cho những nông dân không trồng cây lương thực dựa vào tỉ lệ<br />

đất nông nghiệp của họ. Họ được khuyến khích trồng các loại cây như cây cải dầu,<br />

hoa hướng dương, đậu tương cho mục đích công nghiệp. Chính điều này đã thúc<br />

đẩy ngành công nghiệp biodiesel ở Châu Âu phát triển. Năm 2003, EU đã đề ra mục<br />

tiêu sử dụng 2% nhiên <strong>liệu</strong> sinh <strong>học</strong> vào cuối năm 2005 bởi các nước thành viên cho<br />

mục đích vận chuyển và thực tế 1,4% nhiên <strong>liệu</strong> sinh <strong>học</strong> đã được sử dụng đến cuối<br />

năm 2005. Hội đồng Châu Âu tiếp tục đề ra mục tiêu mới đó là tăng lượng sử dụng<br />

lên 8% vào năm 2015 và 25% nhiên <strong>liệu</strong> sinh <strong>học</strong> vào năm 2030. Năm 2004 EU có<br />

14 nước thành viên sản xuất biodiesel, năm 2005 tăng lên thành 20 nước sản xuất.<br />

Tình hình sản xuất biodiesel tăng nhanh đạt 65% giữa năm 2004 và 2005 nâng <strong>tổng</strong><br />

số sản lượng BDF từ 2,9 triệu tấn năm 2005 lên 6,1 triệu tấn trong năm 2007 [35].<br />

Canada là nước xuất khẩu dầu canola lớn (<strong>chủ</strong> yếu sang Nhật). Công nghệ sản<br />

xuất BDF của Canada tập trung theo hướng làm sạch dầu thực vật bằng hidro để tạo<br />

cetan sinh <strong>học</strong> rồi pha vào diesel, sản phẩm gọi là diesel xanh .<br />

Braxin là nước đi đầu trên thế giới về sử dụng nhiên <strong>liệu</strong> tái sinh. Etanol đã được<br />

sử dụng từ năm 1970. Tất cả các loại xăng của nước này đều pha khoảng 25%<br />

etanol (E25), mỗi năm tiết kiệm được trên 2 tỷ USD do không phải nhập dầu mỏ.<br />

Hiện tại, ở nước này có khoảng 3 triệu ôtô sử dụng hoàn toàn ethanol và trên 17<br />

triệu ôtô sử dụng E25 [12]. Tuy nhiên ngành công nghiệp biodiesel ở nước này còn<br />

trẻ nhưng được kỳ vọng là sẽ phát triển nhanh chóng khi chính phủ đề ra mục tiêu<br />

sẽ sử dụng 2% biodiesel vào năm 2008 và 5% vào năm 2013 [35].<br />

20

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Ấn Độ là nước tiêu thụ DO lớn (40 triệu tấn hàng năm) đã có kế hoạch phát triển<br />

các đồn điền trồng cây jatropha ở những vùng đất khô cằn (13 triệu hecta trong kế<br />

hoạch 2002-2007) chỉ để cung cấp nguyên <strong>liệu</strong> sản xuất BDF để năm 2010 thay thế<br />

khoảng 10% diesel dầu mỏ. Nước này đang triển khai một dự án thí điểm chạy BDF<br />

từ dầu hạt bông vải và jatropha cho 5 đến 10 trạm di động thông tin vô tuyến [35].<br />

Trung Quốc là nước nhập khẩu dầu lớn sau Mỹ, năm 2004 nhập gần 100 triệu<br />

tấn dầu thô. Hiện tại, quốc gia này có khoảng 24 triệu ô tô và dự đoán đến năm<br />

2020 vào khoảng 100 triệu ô tô nên lượng xăng dầu sử dụng rất lớn. Vì vậy, nhiều<br />

năm nay đã có <strong>chương</strong> trình phát triển sản xuất etanol từ ngũ cốc và pha 10% etanol<br />

khan vào xăng. Từ năm 2002 đã thí điểm sử dụng xăng pha etanol ở 5 Thành phố:<br />

Trịnh Châu, Lạc Dương, Nam Dương, Tỉnh Hà Nam, Cáp Nhĩ Tân, Triều Đông,<br />

tỉnh Hắc Long Giang. Hiện tại 80% thị phần nhiên <strong>liệu</strong> xăng pha ethanol được sử<br />

dụng tại tỉnh Hắc Long Giang, Tế Lâm, Liễu Ninh và Hà Nam. Đến cuối năm 2005<br />

có thêm 27 Thành phố tại tỉnh Sơn Đông, Hồ Bắc, Giang Tô và Hà Bắc bắt buộc sử<br />

dụng xăng pha etanol. Lượng xăng dầu sử dụng ở các khu vực thí điểm trên chiếm<br />

đến 25% <strong>tổng</strong> mức xăng dầu tiêu thụ quốc gia. Theo <strong>chương</strong> trình phát triển xăng<br />

pha etanol trong kế hoạch 5 năm 2005 - 2010 của Uỷ ban cải cách và phát triển,<br />

Trung Quốc sẽ sản xuất trên 1,1 triệu tấn etanol mỗi năm. Nhà máy sản xuất ethanol<br />

lớn nhất thế giới công suất trên 600.000 tấn/năm bắt đầu hoạt động tại tỉnh Sơn<br />

Đông. Mục tiêu của Trung Quốc là sản xuất 12 triệu tấn nhiên <strong>liệu</strong> sinh <strong>học</strong> (bao gồm<br />

bioetanol và biodiesel) hàng năm và tới năm 2020, đưa tỷ lệ nhiên <strong>liệu</strong> sinh <strong>học</strong> lên<br />

15% <strong>tổng</strong> mức sử dụng nhiên <strong>liệu</strong> trong giao thông vận tải của cả nước. Nguyên <strong>liệu</strong><br />

tiềm năng đầu vào để sản xuất biodiesel gồm có hạt cải dầu, hạt hướng dương, lạc,<br />

vừng, quả hồ trăn,…Sản lượng biodiesel hiện tại của Trung Quốc khoảng 100 - 200<br />

ngàn tấn và đến năm 2010 theo kế hoạch sẽ đạt 2 triệu tấn [26].<br />

Thái Lan đã thành lập Uỷ ban quốc gia về etanol nhiên <strong>liệu</strong> để chỉ đạo thực hiện,<br />

thúc đẩy <strong>chủ</strong> trương phát triển nhiên <strong>liệu</strong> sinh <strong>học</strong>. Dự án Hoàng gia để sản xuất<br />

xăng pha etanol được triển khai từ năm 1985 với sự tham gia của các <strong>Trường</strong> <strong>Đại</strong><br />

<strong>học</strong>, Viện nghiên cứu và các doanh nghiệp. Ngày 26/12/2000, Chính phủ Thái Lan<br />

21

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

đã phê duyệt chính sách xúc tiến mạnh mẽ sản xuất và sử dụng etanol là nhiên <strong>liệu</strong><br />

thay thế. Để phục vụ cho <strong>chương</strong> trình sản xuất sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong>, các<br />

chính sách nhằm tăng diện tích trồng mía và sắn cho sản xuất cồn đã được ban<br />

hành. Niên vụ 2002 - 2003, Thái Lan có khoảng 1 triệu ha trồng mía với khoảng 60<br />

triệu tấn mía, gấp 4 lần Việt Nam và 20 triệu tấn sắn tươi. Thái Lan đang phấn đấu<br />

đến năm 2015 sử dụng trên 2,5 triệu m 3 etanol chiếm 10% lượng xăng dầu sử dụng<br />

trong nước [26].<br />

Malaysia và Phillipin là các quốc gia có thế mạnh về nghiên cứu và sản xuất<br />

diesel sinh <strong>học</strong> từ cây có dầu tại Đông Nam Á. Malaysia đã hợp tác thành công với<br />

công ty Mitshubishi nghiên cứu sản xuất diesel sinh <strong>học</strong> từ dầu cọ và đã có sản<br />

phẩm bán sang Châu Âu. Trong khi đó, Phillipin đã ban hành Luật về Nhiên <strong>liệu</strong><br />

sinh <strong>học</strong> vào ngày 12/1/2007. Theo đó, xăng và dầu diesel của Philipin sẽ phải pha<br />

1% nhiên <strong>liệu</strong> sinh <strong>học</strong>. Tỷ lệ pha trộn này tăng lên 2-5% sau 2 năm và dự tính sẽ<br />

tăng lên 4% sau 4 năm) [26].<br />

1.2.5. Nghiên cứu biodiesel ở Việt Nam<br />

Tiềm năng dầu khí của nước ta không phải là lớn, từ chỗ xuất khẩu năng lượng<br />

(dầu, than), trong vòng 15 năm tới sẽ phải nhập năng lượng (dự báo tỷ lệ nhập khẩu<br />

khoảng 11-20% vào năm 2020, tăng lên 50-58% vào năm 2050). Xăng dầu dùng<br />

cho giao thông vận tải thường chiếm đến 30% nhu cầu của cả nước (hiện tại phải<br />

nhập hoàn toàn). Nhận thấy tầm <strong>quan</strong> trọng của việc phát triển nguồn nhiên <strong>liệu</strong><br />

sinh <strong>học</strong>. Bộ Công Thương đang triển khai xây dựng "Đề án phát triển nhiên <strong>liệu</strong><br />

sinh <strong>học</strong>" đến năm 2015, tầm nhìn đến 2020, với mục tiêu sản xuất xăng E10 (loại<br />

xăng pha cồn với hàm lượng cồn tối đa là 10% đáp ứng hoàn toàn mọi hoạt động<br />

bình thường của ôtô, xe máy) và dầu sinh <strong>học</strong> nhằm thay thế một phần nhiên <strong>liệu</strong><br />

truyền thống hiện nay [10].<br />

Trong những năm gần đây nước ta bắt đầu đẩy mạnh việc nghiên cứu, đầu tư<br />

máy móc thiết bị, công nghệ để tiến hành sản xuất nhiên <strong>liệu</strong> sinh <strong>học</strong>:<br />

22

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

- Phân viện <strong>Khoa</strong> <strong>học</strong> Vật <strong>liệu</strong> thuộc Viện <strong>Khoa</strong> <strong>học</strong> Công nghệ Việt Nam,<br />

nhóm Hồ Sơn Lâm dùng phản ứng transeste hóa điều chế biodiesel từ dầu hạt cao<br />

su, xúc tác acid, tác chất etanol [3].<br />

- Nhóm Vũ An, Đào Văn Tường Viện <strong>Khoa</strong> <strong>học</strong> Công nghệ Việt Nam dùng<br />

phản ứng transeste để điều chế biodiesel từ dầu cọ, xúc tác kiềm, tác chất là metanol<br />

dùng phương pháp khuấy gia nhiệt [1].<br />

- Nhóm nghiên cứu của Lê Ngọc Thạch, trường <strong>Đại</strong> <strong>học</strong> <strong>Khoa</strong> <strong>học</strong> Tự nhiên, <strong>Đại</strong><br />

<strong>học</strong> Quốc gia TP.Hồ Chí Minh, nghiên cứu <strong>tổng</strong> hợp biodiesel từ mỡ cá tra với tác<br />

chất carbonat dimetyl (DMC); xúc tác KOH, KF/Al2O3, H2SO4, CH3ONa (metoxit<br />

natri) sử dụng phương pháp nhiệt, hóa siêu âm và vi sóng [19].<br />

- Nhóm Phan Minh Tân, trường <strong>Đại</strong> <strong>học</strong> Bách khoa, <strong>Đại</strong> <strong>học</strong> Quốc gia TP.Hồ<br />

Chí Minh: BDF từ dầu dừa, dầu thải, mỡ cá basa...; phương pháp hóa <strong>học</strong>, xúc tác<br />

kiềm, enzyme, p-toluen sunfonic. Sở <strong>Khoa</strong> <strong>học</strong> Công nghệ Thành Phố dã đầu tư<br />

cho dự án sản xuất thử ở quy mô nhỏ [4,5].<br />

- Nhóm Đinh Thị Ngọ, Nguyễn Hữu Trịnh, trường <strong>Đại</strong> <strong>học</strong> Bách khoa Hà Nội,<br />

tập trung vào xúc tác dị thể, kiềm,…để điều chế biodiesel từ mỡ cá, dầu nành, dầu<br />

thực vật [2] [6] [9] [11] [18].<br />

- Cho đến hết năm 2007, <strong>Trường</strong> <strong>Đại</strong> <strong>học</strong> Thành Tây đã thu thập được nhiều<br />

giống Jatropha tốt có xuất xứ từ Trung Quốc, Thái Lan, Indonexia, đến năm 2008,<br />

đủ giống trồng 3 - 5 nghìn ha, từ năm 2009 trở đi, đủ giống trồng hàng trăm nghìn<br />

ha/năm, có nghĩa là đủ giống tốt cung cấp thoả mãn cho dân trồng trong phạm vi cả<br />

nước. Quy trình kỹ thuật thâm canh Jatropha cũng đã được xây dựng, hướng tới<br />

mục tiêu đạt trên 10 tấn hạt/ha/năm.<br />

Đến tháng 8/2007, <strong>Trường</strong> <strong>Đại</strong> Học Thành Tây (Hà Đông <strong>–</strong> Hà Nội) đã phối hợp<br />

với Công ty cổ phần Minh Sơn (Hà Nội), Công ty TNHH Núi Đầu (Lạng Sơn) trồng<br />

được 150 ha Jatropha, trong đó có 120ha ở Lạng Sơn, 30 ha ở Sơn La, hiện nay cây<br />

đang sinh trưởng phát triển tốt. <strong>Trường</strong> đã cộng tác với các nhà đầu tư Hàn Quốc,<br />

Trung Quốc, Malayxia xây dựng các dự án sản xuất và chế biến dầu diesel sinh <strong>học</strong><br />

quy mô lớn ở miền bắc và miền trung, trong đó, trường đã ký biên bản hợp tác với<br />

23

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Công ty Han HWa của Hàn Quốc trồng 25 nghìn ha jatropha và xây dựng nhà máy<br />

diesel sinh <strong>học</strong> 100 nghìn tấn/năm ở Lạng Sơn và Sơn La trong 3 năm 2008 - 2010,<br />

sau đó sẽ tiếp tục mở rộng [19].<br />

Công ty Cổ phần cồn sinh <strong>học</strong> Việt Nam đã đầu tư xây dựng nhà máy sản xuất<br />

cồn công nghiệp với công suất 66.000 m 3 cồn/ năm tại tỉnh Đăk Lắk. Để đảm bảo<br />

nguồn nguyên <strong>liệu</strong> ổn định, công ty đã có kế hoạch triển khai trồng cây tinh bột<br />

Tiboca trên 4.000 ha đất dự án [26].<br />

Công ty đường Biên Hòa và Công ty Fair Energy Asia Ltd của Singapo đã ký<br />

kết bản ghi nhớ ngày 15/8/2007 hợp tác đầu tư xây dựng nhà máy sản xuất cồn sinh<br />

<strong>học</strong>, công suất 50.000 tấn cồn nguyên <strong>liệu</strong>/năm. Nhà máy sẽ được xây dựng tại Cụm<br />

công nghiệp phía Tây sông Vàm Cỏ Đông thuộc huyện Châu Thành, tỉnh Tây Ninh<br />

[26].<br />

Công ty Petrosetco (Việt Nam) và Itochu (Nhật Bản) đang tiến hành dự án<br />

khoảng 80-100 triệu USD để xây dựng nhà máy có công suất 100 triệu lít ethanol<br />

mỗi năm từ nguồn nguyên <strong>liệu</strong> sắn lát. Nhà máy dự định sẽ được đặt tại Khu công<br />

nghiệp Hiệp Phước, TP HCM. Dự kiến, 99,8% sản phẩm sẽ được cung ứng cho thị<br />

trường để pha vào xăng sinh <strong>học</strong> [26].<br />

Công ty trách nhiệm hữu hạn Minh Tú đã khởi công làm nhà máy sản xuất dầu<br />

biodiesel từ mỡ cá basa và dầu hạt jatropha, đầu tư một khoản tiền khá lớn 12 tỷ<br />

đồng [26].<br />

Trước tình hình leo thang của giá dầu và sản lượng khai thác dầu thô của thể<br />

giới bắt đầu giảm các nghiên cứu về điều chế biodiesel được chú ý nhiều, <strong>chủ</strong> yếu<br />

theo phương pháp transeste hóa với nguồn nguyên <strong>liệu</strong> từ dầu đậu nành, dầu dừa,<br />

dầu ăn phế thải, mỡ cá basa. Tuy nhiên, kết quả đạt được của các nghiên cứu trên<br />

chỉ mang tính định hướng, thăm dò và việc thử nghiệm biodiesel chưa phát triển<br />

rộng khắp. Khó khăn lớn nhất khi mở rộng sản xuất biodiesel từ dầu thực vật, mỡ<br />

động vật là giá thành sản xuất cao hơn nhiều so với DO, do đó cần có ưu đãi về<br />

thuế. Nếu sử dụng dầu thực vật không thực phẩm như dầu từ cây jatropha, dầu mỡ<br />

phế thải để sản xuất BDF thì giá thành sẽ giảm đi rất nhiều và mang lại hiệu quả<br />

24

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

kinh tế.<br />

1.3. Quá trình sản xuất biodiesel<br />

1.3.1. Nguyên <strong>liệu</strong> cho sản xuất biodiesel<br />

Nguyên <strong>liệu</strong> đầu sử dụng trong sản xuất BDF bao gồm dầu thực vật (dầu đậu<br />

tương, dầu hạt hướng dương, dầu cọ, dầu hạt nho, dầu dừa, dầu mè, dầu ăn thải…),<br />

mỡ động vật (mỡ cá, mỡ gia cầm và gia súc) và các loại dầu mỡ đã qua sử dụng.<br />

Thành phần cơ bản của những nguyên <strong>liệu</strong> này là lipid và các acid béo (C8 - C22) tự<br />

do. Trong đó, lipid là este của glycerin với các acid béo, hay còn gọi là triglyceride<br />

có công thức chung như sau:<br />

CH 2OCOR 1<br />

CHOCOR 2<br />

CH 2OCOR 3<br />

R1, R2, R3 là các gốc hydrocarbon<br />

Ngoài thành phần chính là các glyceride và các acid béo tự do, trong dầu, mỡ<br />

chưa xử lý còn chứa các hợp chất của phosphore, lưu huỳnh và nước...<br />

Các acid béo thường thấy trong dầu, mỡ, tồn tại dưới dạng glycerid và acid tự do<br />

được trình bày theo Bảng 1.13; thành phần của các acid này trong một số loại<br />

nguyên <strong>liệu</strong> được trình bày trong Bảng 1.14.<br />

Bảng 1.13 - Tên và công thức hóa <strong>học</strong> của các acid béo có trong dầu và mỡ [44]<br />

Tên một số loại Số lượng carbon Công thức Phân tử Điểm nóng<br />

acid<br />

và nối đôi hóa <strong>học</strong> lượng chảy, 0 C<br />

Acid captilic C8:0 C7H15COOH 142,2 16,0<br />

Acid capric C10:0 C9H19COOH 172,3 31,3<br />

Acid lauric C12:0 C11H23COOH 200,3 43,5<br />

Acid myristic C14:0 C13H27COOH 228,4 54,4<br />

Acid panmitic C16:0 C15H31COOH 256,4 62,9<br />

Acid stearic C18:0 C17H35COOH 284,5 69,6<br />

Acid arasidic C20:0 C19H39COOH 312,5 75,4<br />

Acid linolic C18:2 C17H31COOH 280,4 -9,5<br />

Acid oleic C18 :1 C17H33COOH 282,4 14<br />

Acid elaidic C18 :1 C17H33COOH 282,4 51<br />

Acid linoleic C18:3 C17H29COOH 278,4 -<br />

25

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Acid elaeostearic C18:3 C17H29COOH 278,4 -<br />

Acid eruxic C22:1 C21H41C00H 338,4 34<br />

Acid rixinolenic C18:2 C18H34O3 298 -<br />

Bảng 1.14 - Thành phần các acid béo có trong một loại dầu, mỡ (% kl) [13] [60]<br />

Acid béo<br />

Mỡ cá<br />

ba sa<br />

Dầu đậu<br />

nành<br />

Dầu dừa<br />

26<br />

Dầu<br />

hướng<br />

dương<br />

Dầu lạc<br />

Dầu hạt<br />

cao su<br />

Myristic 1,21 0 13-19 - - -<br />

Palmitic 28,66 11,7 8-11 3 10,9 5<br />

Stearic 6,49 3,2 1-3,7 4 3,2 2<br />

Arachidic 0,34 0 - 0,8 1,4 -<br />

Oleic 33,60 23,3 5-8 37 39,2 20<br />

Linoleic 12,63 55,5 2,2 55 39,4 18<br />

Linolenic 1,48 6,3 2 - - 55<br />

Lauric - 0,1 44-52 - - -<br />

Capric - - 6-10 - - -<br />

Với thành phần chính là glyceride của acid trong Bảng 1.14 và các acid béo tự<br />

do, dầu thực vật, mỡ động vật có các tính chất khá gần với diesel về trị số cetan và<br />

nhiệt trị, đây là cơ sở để sử dụng dầu, mỡ làm BDF.<br />

Tiềm năng nguồn nguyên <strong>liệu</strong> cho sản xuất diesel sinh <strong>học</strong> nước ta:<br />

Đậu tương: Diện tích đậu tương cả nước tăng từ 110.000 ha năm 1990 lên<br />

124.000 ha năm 2000 với tốc độ tăng bình quân 22,5%, đến năm 2005 cả nước hiện<br />

có khoảng 203.600 ha gieo trồng đậu tương, năng suất bình quân đạt 1,4 tấn/ha,<br />

tăng 6,3%, sản lượng đậu tương cả nước đạt 291,5 nghìn tấn, cao gấp 2,6 lần so với<br />

năm 1990. Gần 50% sản lượng đậu tương hàng năm được sản xuất ở đồng bằng<br />

sông Hồng và vùng Đông Bắc [26].<br />

Lạc: Diện tích lạc của cả nước tăng từ 200 nghìn ha năm 1990 lên 269 nghìn ha<br />

năm 2005 với tốc độ tăng bình quân 1,5%/năm. Vùng Bắc Trung bộ có diện tích<br />

gieo trồng cao nhất, chiếm 30% <strong>tổng</strong> diện tích lạc hàng năm của cả nước. Năng suất<br />

lạc thời kỳ 1990-2000 đạt tốc độ tăng 4,1%/năm. Năm 2005, năng suất bình quân<br />

của cả nước đạt 1,8 tấn/ha, tăng 0,74 tấn/ha so với năm 1990. Mức tăng năng suất<br />

cao nhất đạt được ở đồng bằng sông Cửu Long với 2,3 tấn/ha. Tốc độ tăng sản

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

lượng lạc trong giai đoạn 1990-2000 đạt 5,3%/năm, sản lượng tăng 90% trong thời<br />

kỳ trên do năng suất tăng 57% và diện tích tăng 20%. Hơn 50% sản lượng lạc của<br />

cả nước được sản xuất ở vùng Bắc Trung bộ và Đông Nam Bộ [26].<br />

Dừa: Về mặt kỹ thuật, các nghiên cứu đã chứng minh rằng dầu dừa là một trong<br />

các nguồn nguyên <strong>liệu</strong> phù hợp cho sản xuất diesel sinh <strong>học</strong>. Cây dừa là cây có khả<br />

năng phát triển tốt tại nước ta. Đây là loại cây dễ trồng, chi phí sản xuất thấp, mang<br />

lại cho người nông dân nhiều giá trị kinh tế. Tổng diện tích trồng dừa tại Việt Nam<br />

năm 2005 là khoảng 132.100 ha và sản lượng là 972.200 tấn, năng suất trung bình<br />

7,35 tấn quả/ ha. Hai khu vực trồng dừa lớn nhất là Đồng bằng sông Cửu long và<br />

miền Duyên hải Nam Trung bộ với diện tích tương ứng là 105.000 và 20.000 ha.<br />

Sản lượng năm 2003 xấp xỉ 714.000 và 136.000 tấn (tính theo trọng lượng quả).<br />

Diện tích trồng dừa của các vùng còn lại khá nhỏ, không đáng kể xét về mặt sản<br />

xuất công nghiệp. Diện tích trồng dừa tiềm năng ở nước ta vào khoảng 220.000 -<br />

250.000 ha, sản lượng trái theo tính toán là khoảng 1.300.000 000 - 1.440.000.000<br />

trái/năm [26].<br />

Mỡ cá ba sa : Việt Nam là một trong những quốc gia xuất khẩu cá basa mạnh<br />

nhất trên thế giới. Tổng lượng cá tra, basa xuất khẩu của Việt Nam năm 2007 đạt<br />

383,2 nghìn tấn với kim ngạch đạt 974,12 triệu USD, tăng 31% về lượng và 26,07%<br />

so với năm 2006. Trong 6 tháng đầu năm 2008, các doanh nghiệp thu mua chế biến<br />

cá tra, basa nguyên <strong>liệu</strong> để chế biến xuất khẩu khoảng 500.000 tấn, trung bình mỗi<br />

ngày thu mua chế biến 3.000 tấn cá nguyên <strong>liệu</strong>, tăng 1.000 tấn/ngày so với cùng kỳ<br />

năm 2007, ước tính doanh nghiệp xuất khẩu trên 50.000 tấn sản phẩm cá tra, basa<br />

chế biến, tăng hơn 65% so với tháng 6/2007. Năm 2007 sản lượng cá tra, ba sa<br />

nguyên <strong>liệu</strong> đạt trên 800.000 tấn/năm tương ứng với lượng mỡ cá trên 200.000<br />

tấn/năm và dự kiến năm 2008 sẽ đạt hơn 1 triệu tấn/năm tương ứng với lượng mỡ cá<br />

khoảng 300.000 tấn/năm [8]. Đây cũng là một trong những nguồn nguyên <strong>liệu</strong> <strong>quan</strong><br />

trọng có thể đáp ứng cho việc sản xuất biodiesel ở Việt Nam tuy nhiên việc sản xuất<br />

mỡ cá cũng cần được quản lí và kiểm soát chặt chẽ để tránh tình trạng gây ô nhiễm<br />

môi trường.<br />

27

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Mức tiêu thụ dầu và mỡ tính theo đầu người ở Việt Nam là rất thấp so với thế<br />

giới, theo số <strong>liệu</strong> mới nhất (TAB Technical Bullectin N 0 12, 2004) năm 2004 là 7<br />

kg/năm.<br />

Theo tổ chức sức khỏe thế giới WHO, một người mỗi ngày cần 2005 calories,<br />

trong đó hơn 30% được lấy từ dầu mỡ. Một gam dầu hoặc mỡ cung cấp khoảng 9<br />

calories từ đó tính được nhu cầu dầu và mỡ trên đầu người/năm là khoảng 30 kg.<br />

Tuy nhiên, WHO khuyến cáo nên sử dụng tối đa 22 kg/năm cho mỗi người. Nếu chỉ<br />

tính riêng dầu thực vật thì Tổ chức Nông nghiệp và lương thực thế giới FAO đưa ra<br />

con số 13,5 kg/người/năm (trong đó 9 kg cho thực phẩm và 4,5 kg cho các nhu cầu<br />

khác như xà phòng, mỹ phẩm, dược phẩm...). Như thế, lấy theo mốc khuyến cáo<br />

của FAO, với dân số của Việt Nam hiện nay là 84 triệu người, thì Việt Nam thiếu<br />

hụt hơn 533.000 tấn dầu thực vật [10,11]. Như vậy, ở điều kiện nước ta hiện nay<br />

việc sử dụng các loại dầu thực vật có tính thực phẩm như dầu dừa, dầu cọ, dầu đậu<br />

phộng, dầu hạt hướng dương… để sản xuất nhiên <strong>liệu</strong> sinh <strong>học</strong> là chưa thực tế và<br />

không đáp ứng về mặt kinh tế, cần phải được xem xét kỹ lưỡng.<br />

Do đó, để có thể phát triển biodiesel ở Việt Nam cần thiết tìm những loại dầu<br />

thực vật và mỡ động vật có giá thành rẻ, sản lượng cao không ảnh hưởng đến an<br />

ninh lương thực và chưa có nhiều ứng dụng trong công nghiệp thực phẩm, một<br />

trong số đó là dầu hạt jatropha.<br />

Jatropha và triển vọng sản xuất biodiesel: Cây jatropha (Jatropha curcas L.)<br />

thuộc chi jatropha, họ Thầu dầu. Chi jatopha có nguồn gốc từ tiếng Hy Lạp, ghép từ<br />

hai chữ Iatrós (bác sĩ) và trophé (thức ăn), ám chỉ công dụng làm thuốc của cây này.<br />

Curcas là tên gọi thông thường của cây Physic nut ở Malabar, Ấn Độ. Tên thông<br />

thường ở các nước hiện nay là jatropha, ở Việt Nam gọi là cây Cọc giậu, Cọc rào,<br />

Cây li, Ba đậu nam, Dầu mè... Jatropha là một loài cây có lịch sử 70 triệu năm,<br />

nguồn gốc từ Mexico (nơi duy nhất có hóa thạch của cây này) và Trung Mỹ, được<br />

người Bồ Đào Nha đưa qua Cape Verde, rồi lan truyền sang châu Phi, châu Á, sau<br />

đó được trồng ở nhiều nước, trở thành cây bản địa ở khắp các nước nhiệt đới, cận<br />

nhiệt đới trên toàn thế giới [15].<br />

28

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Jatropha vốn dĩ là một cây dại, bán hoang dại mà người dân các nước trồng chỉ<br />

để làm bờ rào và làm thuốc, nhưng với những phát hiện mới của khoa <strong>học</strong>, đã cho<br />

thấy Jatropha có tiềm lực giá trị to lớn, được đánh giá rất cao trong việc dùng làm<br />

nguyên <strong>liệu</strong> sản xuất dầu diesel sinh <strong>học</strong>. Cây có chiều cao trung bình từ 3 <strong>–</strong> 5 m và<br />

có thể đạt độ cao đến 8 hoặc 10 m trong điều kiện thuận lợi [66]. Vỏ cây màu xám,<br />

trơn, khi cắt thì cho mủ hơi trắng. Jatropha là cây lâu năm, phủ đất cực kỳ tốt, tuổi<br />

thọ 50 năm, sinh trưởng phát triển được ở hầu hết các loại đất xấu, nghèo kiệt, đất<br />

dốc, đất trơ sỏi đá, không cháy, gia súc không ăn. Bởi vậy cây Jatropha trồng trên<br />

các vùng đất dốc sẽ được coi là cây "lấp đầy" lỗ hổng sinh thái ở các vùng sinh thái<br />

xung yếu miền núi, sớm tạo ra thảm thực bì dày đặc chống xói mòn, chống cháy,<br />

nâng cao độ phì của đất. Không những vậy, jatropha còn có thể trồng ở các vùng đất<br />

sa mạc hóa, bãi thải khai thác khoáng sản, góp phần phục hồi hệ sinh thái các vùng<br />

này. Vì vậy cây jatropha được đánh giá là "vệ sĩ sinh thái", tạo ra hiệu ứng to lớn về<br />

bảo vệ môi trường. Hiện nay jatropha được trồng ở nhiều khu vực như Trung Mỹ,<br />

Bắc Mỹ, Châu Phi và một số nước Châu Á, … [27] [68]. Ở Việt Nam, jatropha mọc<br />

hoang và được trồng phổ biến ở các vùng miền núi phía bắc, miền trung, các vùng<br />

đất cát ven biển từ Hà Tĩnh đến Bình Thuận [19]...<br />

Hạt jatropha chứa hàm lượng dầu từ 20 <strong>–</strong> 40% tùy thuộc vào giống, vùng đất<br />

trồng và kỹ thuật chăm sóc, từ hạt ép ra dầu thô, từ dầu thô tinh luyện được diesel<br />

sinh <strong>học</strong> và glycerin. Mặc dầu diesel sinh <strong>học</strong> được sản xuất từ nhiều loại nguyên<br />

<strong>liệu</strong>: cải dầu, hướng dương, đậu tương, dầu cọ, mỡ động vật…[66], nhưng sản xuất<br />

từ jatropha vẫn có giá thành rẻ nhất, chất lượng tốt, tương đương với dầu diesel hóa<br />

thạch truyền thống.<br />

29

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

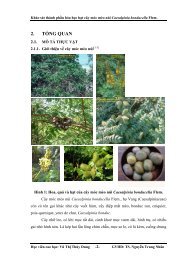

Hình 1.9 <strong>–</strong> Một số hình ảnh về jatropha<br />

Nếu 1 ha Jatropha đạt năng suất 8-10 tấn hạt/ha/năm có thể sản xuất được 3 tấn<br />

diesel sinh <strong>học</strong>. Loại dầu này sẽ thay thế được 1 phần dầu diesel truyền thống đang<br />

cạn kiệt, giảm thiểu được lượng khí thải gây hiệu ứng nhà kính, là loại dầu cháy hết<br />

và không có lưu huỳnh, là dầu sạch, thân thiện với môi trường. Hạt Jatropha sau khi<br />

ép dầu, 30% là sản phẩm dầu, 70% là khô dầu, có hàm lượng protein khoảng 30%,<br />

dùng làm phân hữu cơ quý, nếu khử hết độc tố có thể làm thức ăn gia súc cao đạm.<br />

1 ha Jatropha, giả thiết đạt 10 tấn hạt/ha/năm sẽ thu được các loại sản phẩm <strong>chủ</strong> yếu<br />

có giá trị cao như sau:<br />

- dầu diesel sinh <strong>học</strong>: 3 tấn x 700 USD/tấn = 2.100 USD<br />

- bã khô dầu: 7 tấn x 300 USD/tấn = 2.100 USD<br />

Như vậy 1 ha Jatropha tạo ra giá trị khoảng 4.200 USD/năm (hơn 60 triệu<br />

đồng/ha/năm), lợi nhuận thu được sẽ phân phối cho nông dân sản xuất nguyên <strong>liệu</strong><br />

và nhà đầu tư công nghiệp chế biến dầu. Jatropha còn tạo ra hiệu ứng xã hội cực kỳ<br />

to lớn. Do trồng ở các vùng miền núi nghèo túng, cây Jatropha sẽ tạo nhiều việc làm<br />

và thu nhập khả <strong>quan</strong> cho đồng bào các dân tộc, trong khi cho đến nay, trên đất dốc<br />

30

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

còn lại của các vùng này vẫn chưa tìm kiếm được bất cứ cây gì khả dĩ trồng được<br />

trên diện tích lớn, có thu nhập cao, lại có thị trường ổn định [25].<br />

Thực tế, trước tình hình khủng hoảng năng lượng chất đốt trên thế giới và các<br />

vấn đề ô nhiễm môi trường toàn cầu đang ngày một gia tăng, các nước đều có xu<br />

hướng đi tìm những nguồn năng lượng sạch hơn, an toàn hơn và bền vững hơn, đó<br />

là loại năng lượng sinh <strong>học</strong>, có thể tái tạo để dần thay thế các nguồn năng lượng hoá<br />

thạch ngày càng bị cạn kiệt. Bộ NN&PTNT đã tuyển chọn và giao cho Viện KHLN<br />

Việt Nam thực hiện đề <strong>tài</strong> “Nghiên cứu gây trồng phát triển cây Cọc rào (Jatropha<br />

curcas)”. Qua khảo sát tại các tỉnh Đồng Nai, Đắc Lắc, Ninh Thuận, Bình Thuận và<br />

Phú Thọ, đề <strong>tài</strong> đã thu thập được 8 xuất xứ hạt hiện có tại Việt Nam và tuyển chọn<br />

được 29 cây trội, đã xây dựng thiết lập vườn tập hợp các giống, cây trội và tiến<br />

hành khảo nghiệm các xuất sứ tại <strong>Đại</strong> Lải, Ninh Thuận và Phú Thọ [15].<br />

1.3.2. Các quá trình chuyển hóa dầu, mỡ thành biodiesel<br />

a) Phương pháp sấy nóng [22]<br />

Phương pháp sấy nóng nhằm giảm độ nhớt nhiên <strong>liệu</strong> vì độ nhớt sẽ giảm khi<br />

nhiệt độ tăng. Tuy nhiên phương pháp này không hiệu quả vì để dầu thực vật và mỡ<br />

đạt được độ nhớt cần thiết cho nhiên <strong>liệu</strong> diesel thì đòi hỏi nhiệt độ khá cao (ví dụ<br />

như đối với dầu canola ở nhiệt độ môi trường thì độ nhớt của nó gấp 12 lần so với<br />

nhiên <strong>liệu</strong> diesel, ở nhiệt độ 80 o C thì độ nhớt vẫn còn gấp 6 lần so với nhiên <strong>liệu</strong><br />

diesel). Hơn nữa hệ thống gia nhiệt cho dầu, mỡ không thể duy trì mãi khi động cơ<br />

không hoạt động, làm cho dầu, mỡ sẽ bị đông lại, đặc biệt là vào mùa đông; trước<br />

khi khởi động dầu, mỡ cần phải được đốt nóng, gây bất tiện cho người lái xe. Hiện<br />

nay ít sử dụng phương pháp này vì không thích hợp, cần có nhiệt độ trên 80 o C.<br />

b) Phương pháp pha loãng [22]<br />

Pha loãng là giải pháp đơn giản, dễ dàng thực hiện ở mọi qui mô. Pha trộn được<br />

tiến hành bằng phương pháp cơ <strong>học</strong>, không đòi hỏi thiết bị phức tạp, hỗn hợp nhận<br />

được bền vững và ổn định trong thời gian dài. Nhược điểm lớn nhất của giải pháp<br />

này là khi tỷ lệ dầu thực vật, mỡ động vật lớn hơn 50% thì không thích hợp, bởi vì<br />

lúc này độ nhớt của hỗn hợp lớn hơn độ nhớt nhiên <strong>liệu</strong> diesel nhiều và đây là khó<br />

31

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

khăn khi sử dụng với tỷ lệ dầu thực vật, mỡ động vật cao làm nhiên <strong>liệu</strong>. Pha loãng<br />

diesel bằng dầu thực vật, mỡ động vật; hỗn hợp 10% dầu thực vật, mỡ động vật có<br />

độ nhớt gần bằng diesel và thể hiện tính năng kỹ thuật tốt đối với động cơ diesel.<br />

c) Phương pháp cracking [22] [28] [57]<br />

Quá trình cracking dầu, mỡ động thực vật gần giống với quá trình cracking dầu<br />

mỏ. Nguyên tắc cơ bản của quá trình là cắt ngắn mạch hydrocarbon của dầu thực<br />

vật, mỡ động vật bằng tác dụng của nhiệt và chất xúc tác thích hợp. Sản phẩm của<br />

quá trình cracking dầu thực vật, mỡ động vật thông thường bao gồm: khí (90%<br />

hydrocarbon), xăng (octan 86, d = 0,75 g/cm 3 ), nhiên <strong>liệu</strong> DO (d = 0,82) và một số<br />

sản phẩm phụ khác. Phương pháp này có nhược điểm là tốn năng lượng, khó thực<br />

hiện ở qui mô nhỏ và sản phẩm gồm nhiều dạng nhiên <strong>liệu</strong>.<br />

d) Phương pháp nhũ tương hóa [22] [28]<br />

Nguyên <strong>liệu</strong> ban đầu là dầu thực vật hay mỡ động vật, rượu, và chất tạo sức<br />

căng bề mặt. Với thiết bị tạo nhũ có thể tạo ra nhũ tương dầu thực vật, mỡ động vật<br />

- rượu trong đó các hạt rượu có kích thước hạt từ 1-150 μm được phân bố đều trong<br />

nhũ tương. Nhược điểm là khó khăn trong việc tạo và duy trì nhũ, lọc nhiên <strong>liệu</strong> và<br />

do rượu bay hơi (nhiệt độ hóa hơi của rượu thấp) làm cản trở hoạt động bình thường<br />

của hệ thống cấp nhiên <strong>liệu</strong> cho động cơ.<br />

e) Hydroprocessing dầu thực vật [22]<br />

Thực chất bao gồm 3 quá trình: hydrocracking (bẻ gãy các phân tử lớn),<br />

hydrotreating (tách oxy), hydrogen hóa (bão hòa nối đôi). Phương pháp này đòi hỏi<br />

cần có xúc tác nên cũng gặp phải những vấn đề của xúc tác. Sản phẩm là siêu cetan<br />

(hydrocarbon no mạch thẳng cùng khoảng nhiệt độ sôi như diesel, chỉ số cetan 55 -<br />

90), hiệu suất khoảng 80%. Pha với DO → diesel xanh. Sản phẩm phụ: C1 - C5;<br />

H2O, CO2. Nhược điểm là diesel xanh không thích hợp cho nhiệt độ thấp, nhiên <strong>liệu</strong><br />

khó phân hủy (giống DO).<br />

f) Phương pháp transeste hóa [22] [40]<br />

Transeste hóa (quá trình rượu phân) là phản ứng hóa <strong>học</strong> giữa một triglycerid<br />

với rượu tạo ra este và glycerin. So với các phương pháp trên, phản ứng transeste<br />

32

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

hóa là lựa chọn tối ưu do quá trình phản ứng tương đối đơn giản và tạo ra sản phẩm<br />

este có tính chất hóa lý gần giống nhiên <strong>liệu</strong> diesel. Hơn nữa, các este có thể được<br />

đốt cháy trực tiếp trong buồng đốt của động cơ và khả năng hình thành cặn thấp<br />

[12]. Phương pháp này không phức tạp, có thể thực hiện ở qui mô nhỏ với điều kiện<br />

cần có các hiểu biết cơ bản về phản ứng este hóa.<br />

1.3.3. Phương pháp transeste hóa và các kỹ thuật thực hiện<br />

Transeste hóa (quá trình rượu phân) là phản ứng hóa <strong>học</strong> giữa một triglycerid<br />

với rượu tạo ra este và glycerin.<br />

Transeste hóa dầu thực vật, mỡ động vật là phương pháp được chú ý nhiều trong<br />

thời gian qua. Nguyên lý chuyển hóa cơ bản có thể mô tả như là phản ứng của một<br />

phân tử triglyceride (đây là acid béo không no, có độ nhớt cao) và ba phân tử rượu<br />

tạo ra ba phân tử este với một phân tử glycerin (Hình 1.4).<br />

H 2C OCOR 1<br />

HC OCOR 2<br />

H 2C OCOR 3<br />

+ 3ROH<br />

33<br />

H2C OH<br />

HC OH<br />

H 2C OH<br />

+<br />

ROCOR 1<br />

ROCOR 2<br />

ROCOR3<br />

Hình 1.4 - Phản ứng transeste hóa dầu thực vật, mỡ động vật nói chung<br />

Phản ứng transeste hóa xảy ra theo ba giai đoạn như sau [64]:<br />

H 2C<br />

Triglycerid Alcol Glycerin Este<br />

Giai đoạn 1:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ R'OH HC OCOR2<br />

H 2C OCOR 3<br />

+ R 1COOR'<br />

Triglycerid Alcol Diglycerid Este<br />

( 1. 1)

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

H 2C<br />

Giai đoạn 2:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

H 2C<br />

Giai đoạn 3:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ R'OH HC OH<br />

34<br />

H 2C OCOR 3<br />

KOH<br />

H2C OH<br />

+ R'OH HC OH<br />

H 2C OH<br />

+ R 2COOR'<br />

Triglycerid Alcol Diglycerid Este<br />

+ R 3COOR'<br />

Triglycerid Alcol Glycerin Este<br />

Metanol, etanol, propanol, butanol…là các alcol có thể sử dụng trong phản ứng<br />

transeste hóa. Metanol và etanol thường được sủ dụng phổ biến nhất đặc biệt là<br />

MeOH do giá thành thấp và những thuận lợi về tính chất hóa lý (tính phân cực và<br />

mạch ngắn) có thể phản ứng dễ dàng với triglycerid và có thể hòa tan NaOH dễ<br />

dàng [71].<br />

Phản ứng transeste hóa là quá trình thuận nghịch, tuy nhiên sự hiện diện của xúc<br />

tác (các acid, baz mạnh hoặc enzim…) sẽ thúc đẩy quá trình phản ứng. Để đạt được<br />

sản lượng cao nhất, alcol ban đầu phải được dùng với lượng dư.<br />

Ứng dụng của phản ứng transeste hóa không chỉ giới hạn trong phòng thí<br />

nghiệm. Rất nhiều quy trình công nghiệp sử dụng phản ứng này sản xuất ra nhiều<br />

loại hợp chất khác nhau, thí dụ: sản xuất PET (polyetilene terphtalat), hay các dẫn<br />

xuất của acid acrylic.<br />

1.3.3.1. Các kỹ thuật thực hiện hiện phản ứng transeste hóa dầu, mỡ<br />

Có nhiều kỹ thuật mới được đưa ra để thực hiện phản ứng transeste hóa dầu mỡ<br />

động thực vật như:

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Kỹ thuật cổ điển: Khuấy trộn hỗn hợp tạo diện tích tiếp xúc tốt giữa hai pha<br />

đồng thời cung cấp nhiệt cho quá trình phản ứng. Phương pháp này dễ thực hiện, có<br />

thể đạt phản ứng hoàn toàn nhưng đòi hỏi thời gian khá dài [1] [19].<br />

Kỹ thuật siêu âm: trong những nghiên cứu gần đây, phương pháp siêu âm<br />

thường được áp dụng cho phản ứng transeste hóa vì có ưu điểm là rút ngắn thời gian<br />

phản ứng đồng thời độ chuyển hóa của phản ứng tương đối cao.<br />

Kỹ thuật vi sóng : cũng là một trong những phương pháp mới được dùng để thực<br />

hiện các phản ứng hóa <strong>học</strong>. Phương pháp vi sóng áp dụng cho phản ứng transeste<br />

hóa cho độ chuyển hóa cao và thời gian phản ứng ngắn [30,31].<br />

Sử dụng môi trường alcohol siêu tới hạn: một trong những hướng nghiên cứu<br />

mới về BDF trong thời gian gần đây tập trung vào phương pháp điều chế không xúc<br />

tác trong môi trường alcol siêu tới hạn. Đối với phản ứng transeste hóa thông<br />

thường, người ta phải giải quyết hai vấn đề: thời gian phản ứng và thời gian tách<br />

BDF (loại xúc tác và xà phòng ra khỏi sản phẩm). Trong phương pháp dùng alcol<br />

siêu tới hạn không có xúc tác, những vấn đề trên không xảy ra. Phản ứng transeste<br />

hóa dầu hạt cải trong metanol siêu tới hạn cho độ chuyển hóa hơn 95% trong vòng 4<br />

phút [55]. Điều kiện tối ưu là nhiệt độ 350 o C, áp suất 30 Mpa, tỷ lệ mol<br />

metanol:dầu là 42:1. Năm 2002, Thổ Nhĩ Kỳ cũng dùng phương pháp này để <strong>tổng</strong><br />

hợp biodiesel từ dầu thực vật với metanol (850K, 100 Mpa) [63]. Năm 2003, nhóm<br />

tác giả Y.Warabi thuộc đại <strong>học</strong> Kyoto nghiên cứu phản ứng transeste hóa<br />

triglyceride và acid béo với metanol siêu tới hạn (300 o C), kết quả nhận được phản<br />

ứng hoàn toàn sau 14 phút [73]. Năm 2004 [58] nghiên cứu phản ứng transeste hóa<br />

dầu hạt hướng dương trong metanol siêu tới hạn cho độ chuyển hóa 78 - 96% trong<br />

vòng 10 - 40 phút ở điều kiện 200 - 400 0 C, áp suất 200 bar, tỷ lệ mol metanol:dầu là<br />

40:1. Năm 2007, nhóm Nguyễn Đình Lâm, Lê Đăng <strong>Khoa</strong> <strong>Trường</strong> <strong>Đại</strong> <strong>học</strong> Đà<br />

Nẵng dùng phản ứng transeste hóa dầu thực vật để điều chế biodiesel bằng phương<br />

pháp siêu tới hạn metanol và thu hồi glycerin có độ tinh khiết cao [7]. Năm 2008,<br />

nhóm tác giả Hiroaki Imahara, Shiro Saka, Jiayu Xin Nhật Bản điều chế biodiesel<br />

với metanol siêu tới hạn nhiệt độ trên 300 o C và thời gian phản ứng 30 phút [51].<br />

35

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Tuy vậy, phương pháp này không phù hợp với điều kiện Việt Nam hiện nay do các<br />

thiết bị cao áp rất đắt tiền.<br />

1.3.3.2. Xúc tác<br />

Phản ứng transeste hóa thường sử dụng các loại xúc tác acid, baz, enzim, xúc tác<br />

rắn và cả một số baz hữu cơ.<br />

Xúc tác acid: Thường sử dụng các acid Bronsted như H2SO4, HCl [42] và<br />

sulfonic (acid p-toluensulfonic) [5]. Cơ chế phản ứng được biểu diễn như sau [61]:<br />

R'<br />

R'<br />

o<br />

OH<br />

OR''<br />

+ + O<br />

OR"<br />

R"= OCOR'<br />

OCOR'<br />

Hình 1.5 <strong>–</strong> Cơ chế phản ứng transeste hóa xúc tác acid<br />

Sự kết hợp proton với nhóm carbonil của este dẫn tới sự hình thành carbocation,<br />

sau đó tác nhân thân hạch là alcol tấn công vào carbocation này sinh ra hợp chất<br />

trung gian tứ diện, loại glycerin để hình thành este mới và tái sinh xúc tác H + .<br />

Theo cơ chế này, những acid carboxylic có thể được tạo thành bởi phản ứng của<br />

carbocation với sự hiện diện của nước trong hỗn hợp phản ứng. Vì vậy nên thực<br />

hiện phản ứng transeste hóa xúc tác acid mà không có nước để tránh sự tạo thành<br />

acid carboxylic, làm giảm hiệu suất phản ứng.<br />

H<br />

R<br />

R'<br />

:Glycerid<br />

+ OH<br />

R'<br />

Phản ứng transeste hóa xúc tác acid cho độ chuyển hóa các alkyl este cao. Tuy<br />

nhiên, phản ứng diễn ra chậm, thời gian phản ứng là hơn 3 giờ để đạt tới độ chuyển<br />

hóa hoàn toàn. Phản ứng chọn lọc, đòi hỏi nhiệt độ cao trên 100 o C [7]. Ngoài ra,<br />

36<br />

OR"<br />

OH<br />

+ O<br />

H<br />

R'<br />

OH<br />

R<br />

OR"<br />

R: nhóm alkil của alcol<br />

R’: nhóm hidrocacbon<br />

của acid béo<br />

+<br />

- H + /R"OH<br />

OR"<br />

O<br />

R' OR

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

xúc tác acid có giá thành khá cao và còn gây ăn mòn thiết bị phản ứng, đây cũng là<br />

nguyên nhân làm cho loại xúc tác này không được sử dụng trong công nghiệp.<br />

Thường chỉ dùng xúc tác acid khi dầu thực vật có hàm lượng acid tự do cao [74]<br />

[52].<br />

Xúc tác kiềm: Phản ứng transeste hóa dầu thực vật, mỡ động vật xúc tác baz diễn<br />

ra nhanh hơn xúc tác acid. Vì lý do này, cùng với việc xúc tác baz ít ăn mòn thiết bị<br />

hơn acid nên loại xúc tác baz rất được ưa chuộng trong công nghiệp, như là alkoxit<br />

kim loại kiềm, các hydroxit cũng như các muối carbonat của kali và natri.<br />

Bước đầu tiên là phản ứng của baz với alcol, sinh ra một alkoxit và một xúc tác<br />

proton hóa. Tác nhân thân hạch alkoxit tấn công vào nhóm carbonil của triglyceride<br />

tạo ra hợp chất trung gian tứ diện, từ alkyl este và anion tương ứng của diglyceride<br />

được tạo thành…, do đó tái tạo hoạt tính, lúc bấy giờ có thể phản ứng với phân tử<br />

alcol tiếp theo, bắt đầu một chu trình xúc tác mới. Các diglyceride và<br />

monoglyceride được chuyển hóa với cùng cơ chế tạo ra một hỗn hợp alkyl este và<br />

glycerin [7] [40]. Cơ chế phản ứng [29] [32] [40] [64]:<br />

R'COO CH2<br />

R''COO CH<br />

H 2C OCR'''<br />

R'COO CH 2<br />

R"COO CH<br />

O<br />

OR<br />

H 2C O C R'''<br />

R'COO CH 2<br />

R''COO CH<br />

H2C O -<br />

O -<br />

+<br />

ROH B RO - BH +<br />

- OR<br />

+ BH +<br />

37<br />

R'COO CH 2<br />

R''COO CH<br />

R'COO CH 2<br />

H 2C O C R'''<br />

R''COO CH ROOCR'''<br />

H2C O -<br />

R'COO CH2<br />

R''COO CH<br />

H2C OH<br />

OR<br />

O -<br />

+ B<br />

( 1 )<br />

( 2 )<br />

( 3 )<br />

( 4 )

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 1.6 <strong>–</strong> Cơ chế phản ứng transete hóa xúc tác baz<br />

Các alkoxid kim loại kiềm (CH3ONa trong phản ứng metanol giải) [56] là những<br />

xúc tác hoạt động nhất, cho hiệu suất chuyển đổi hoặc phản ứng rất cao (> 98%)<br />

trong thời gian ngắn (30 phút) ngay cả ở nồng độ thấp (0,5% mol); tuy nhiên yêu<br />

cầu khan nước, điều này không phù hợp với một số quy trình công nghiệp. Hydroxit<br />

kim loại kiềm (KOH và NaOH) rẻ hơn alkoxit kim loại, nhưng cũng kém hoạt động<br />

hơn. Tuy vậy chúng vẫn là những xúc tác tốt vì cho độ chuyển hóa cao khi tăng<br />

nồng độ xúc tác lên 1 - 2% mol [23]. Ngay cả khi sử dụng hỗn hợp alcol/dầu khan<br />

nước, một lượng nhỏ nước vẫn được sinh ra trong hệ thống bởi phản ứng giữa<br />