5 Versuchsturbine des ITTM

5 Versuchsturbine des ITTM

5 Versuchsturbine des ITTM

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 155<br />

5 <strong>Versuchsturbine</strong> <strong>des</strong> <strong>ITTM</strong><br />

In diesem Abschnitt werden einige Ergebnisse präsentiert, die im Rahmen der Konstruktion der<br />

transsonischen <strong>Versuchsturbine</strong> am Institut für Thermische Turbomaschinen in enger<br />

Zusammenarbeit mit dem Konstrukteur dieser Turbine, Johannes Erhard durchgeführt wurden.<br />

Detaillierte Informationen zu dieser <strong>Versuchsturbine</strong> finden sich in der Dissertation Erhard,<br />

1998, sowie in der Dissertation Paßrucker, 1997.<br />

Die Beschaufelung dieser einstufigen Maschine wurde bereits von Paßrucker, 1997 mittels<br />

Bézier-Kurven und Bézier-Flächen mathematisch definiert. Weiters wurde von Paßrucker,<br />

1997 die Strömung durch diese Beschaufelung mit einem 3D-Euler-Code (knotenzentriertes<br />

zentrales Differenzenverfahren mit numerischer Dissipation, nichtreflektierenden Randbedingungen<br />

sowie Rotor-Stator-Interaktion) berechnet.<br />

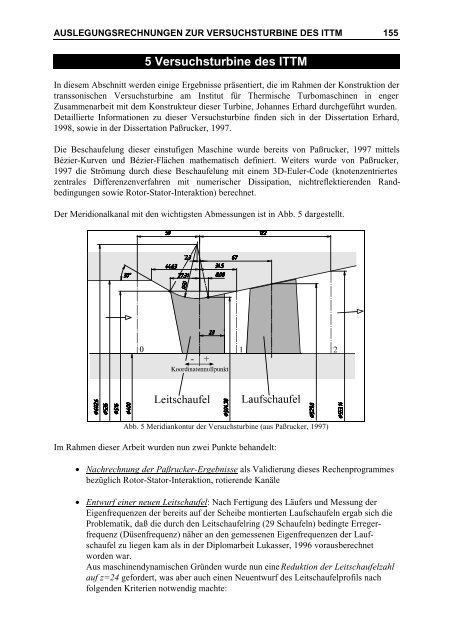

Der Meridionalkanal mit den wichtigsten Abmessungen ist in Abb. 5 dargestellt.<br />

Abb. 5 Meridiankontur der <strong>Versuchsturbine</strong> (aus Paßrucker, 1997)<br />

Im Rahmen dieser Arbeit wurden nun zwei Punkte behandelt:<br />

• Nachrechnung der Paßrucker-Ergebnisse als Validierung dieses Rechenprogrammes<br />

bezüglich Rotor-Stator-Interaktion, rotierende Kanäle<br />

• Entwurf einer neuen Leitschaufel: Nach Fertigung <strong>des</strong> Läufers und Messung der<br />

Eigenfrequenzen der bereits auf der Scheibe montierten Laufschaufeln ergab sich die<br />

Problematik, daß die durch den Leitschaufelring (29 Schaufeln) bedingte Erregerfrequenz<br />

(Düsenfrequenz) näher an den gemessenen Eigenfrequenzen der Laufschaufel<br />

zu liegen kam als in der Diplomarbeit Lukasser, 1996 vorausberechnet<br />

worden war.<br />

Aus maschinendynamischen Gründen wurde nun eine Reduktion der Leitschaufelzahl<br />

auf z=24 gefordert, was aber auch einen Neuentwurf <strong>des</strong> Leitschaufelprofils nach<br />

folgenden Kriterien notwendig machte:

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 156<br />

• Die wesentlichen Kenndaten der Turbine (Massenstrom, Leistung) sollen<br />

erhalten bleiben um den Betriebsbereich nicht allzusehr zu verschieben<br />

• Die (bereits gefertigte) Laufschaufel soll 'richtig' angeströmt werden<br />

• Aus konstruktiven Gründen sollen die axiale Breite und der Meridionalkanal<br />

am Leitschaufelaustritt nur kleine Änderungen erfahren<br />

• Beim Versuchsbetrieb darf keine Kondensation einsetzen (→ Kontrolle<br />

der relativen Feuchte, Vermeidung allzu großer Machzahlen)<br />

• Transsonikverluste (Stoßverluste) sollen minimiert werden.<br />

Alle Berechnungen, die hier vorgestellt werden, wurden reibungsfrei (mit dem TVD-Upwind<br />

Verfahren 3. Ordnung (Roe-Solver) gemäß Kap. 2.5.4) durchgeführt, um im Rahmen eines<br />

Konstruktionsprozesses sowohl Randbedingungen als auch die Geometrie schnell variieren zu<br />

können. Außerdem ist nur so ein direkter Vergleich mit den Euler-Rechnungen von Paßrucker<br />

möglich.<br />

3D-reibungsbehaftete, turbulente Simulationen der nun endgültig festgelegten Beschaufelung<br />

sind derzeit im Rahmen einer Diplomarbeit unter Betreuung <strong>des</strong> Autors im Gange.<br />

5.1 Nachrechnung der Ergebnisse aus Paßrucker, 1997<br />

Die Geometrie der Beschaufelung ist in der Dissertation Paßrucker, 1997 sehr detailliert<br />

beschrieben. Zur Illustration wird in Abb. 5.1.1 eine räumliche Darstellung der<br />

<strong>Versuchsturbine</strong>nschaufeln gezeigt (→ Netzebenen aus dem Rechennetz von Paßrucker).<br />

Abb 5.1.1: Räumliche Darstellung der <strong>Versuchsturbine</strong>nbeschaufelung<br />

Die Randbedingungen für den Auslegungspunkt lauten wie folgt:

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 157<br />

• Drehzahl: n = 10500 [U/min]<br />

• Eintritt Leitschaufel: p0 = 3.439 [bar], T0= 454.4 [K], Axiale Anströmung (α=0, β=0)<br />

• Austritt Leitschaufel / Eintritt Laufschaufel: Rotor-Stator-Interface (s. Kap. 2.8)<br />

• Austritt Laufschaufel: p = 1.102 [bar]<br />

Das verwendete Multiblock Rechennetz vom Typ "O-Netz mit zusätzlichem Ein- Austrittsblock"<br />

(s. Kap. 3.2) wurde mit den Werkzeugen nach Kapitel 3 generiert und ist in Abb. 5.1.2<br />

dargestellt.<br />

Abb 5.1.2: Multiblock-Rechennetz zur reibungsfreien Berechnung der <strong>Versuchsturbine</strong>nströmung<br />

6 Blöcke, insgesamt 139264 Zellen<br />

Leitschaufel Eintritt: Block (1): (16 x 32 x 16)<br />

O-Netz: Block (2): (192 x 16 x 16)<br />

Austritt: Block (3): (16 x 32 x 16)<br />

Laufschaufel Eintritt: Block (4): (16 x 32 x 16)<br />

O-Netz: Block (5): (192 x 16 x 16)<br />

Austritt: Block (6): (32 x 32 x 16)<br />

Als erster Vergleich wurden die berechneten Isobaren und die Linien konstanter Machzahl (im<br />

Laufschaufelbereich wurde die Relativgeschwindigkeit verwendet) für den Innenschnitt und<br />

den Außenschnitt den Isobaren von Paßrucker gegenübergestellt (s. Abb. 5.1.3, 5.1.4).<br />

Generell wurde befriedigende Übereinstimmung erzielt. Auffällig ist allerdings die deutlich<br />

bessere Stoßauflösung <strong>des</strong> TVD-Upwind-Verfahrens, obwohl das Rechennetz weniger Zellen<br />

als bei Paßruckers Simulation umfaßte (hier ca. 140000 Zellen, Paßrucker verwendete ein HO-<br />

Netz mit ca. 194000 Knoten).

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 158<br />

Am Rotor-Stator-Übergang sind weiters Unterschiede erkennbar, die auf die von Paßrucker<br />

verwendeten (physikalisch richtigeren) nichtreflektierenden Randbedingungen nach Giles, 1990<br />

zurückzuführen sind. Dabei werden entlang einer Berandung nur Mittelwerte vorgegeben,<br />

ansonsten sind beliebige Verläufe der Randwerte möglich.<br />

Abb. 5.1.3.a: Druckverteilung am Innenschnitt aus Paßrucker, 1997<br />

Abb. 5.1.3.b: Druckverteilung am Außenschnitt aus Paßrucker, 1997

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 159<br />

Abb. 5.1.4.a: Druckverteilung am Innenschnitt (Roe-Solver) [bar]<br />

Abb. 5.1.4.b: Machzahlverteilung am Innenschnitt (Roe-Solver)

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 160<br />

Abb. 5.1.4.c: Druckverteilung am Außenschnitt (Roe-Solver) [bar]<br />

Abb. 5.1.4.d: Machzahlverteilung am Außenschnitt (Roe-Solver)

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 161<br />

Ein weiterer Vergleich soll hier anhand der berechneten Druckverteilungen an der<br />

Schaufeloberfläche (s. Abb. 5.1.5) präsentiert werden.<br />

Man erkennt wieder gute Übereinstimmung, mit der Ausnahme, daß sämtliche Verdichtungsstöße<br />

durch das zentrale Verfahren mit numerischer Dissipation von Paßrucker etwas geglättet<br />

wiedergegeben werden. Die Unterschiede sind in der Leitschaufel aufgrund der prinzipell<br />

höheren Machzahlen und den damit verbundenen größeren Stoßverluisten etwas größer als in<br />

der Laufschaufel.<br />

p [bar]<br />

p [bar]<br />

3.50<br />

3.25<br />

3.00<br />

2.75<br />

2.50<br />

2.25<br />

2.00<br />

1.75<br />

1.50<br />

1.25<br />

1.00<br />

0.75<br />

0.50<br />

0.25<br />

Paßrucker, 1997 (Außenschnitt)<br />

Paßrucker, 1997 (Innenschnitt)<br />

Roe-Solver (Innenschnitt)<br />

Roe-Solver (Außenschnitt)<br />

Leitschaufel<br />

0.00<br />

-0.030 -0.025 -0.020 -0.015 -0.010 -0.005 0.000 0.005 0.010 0.015 0.020 0.025<br />

2.25<br />

2.00<br />

1.75<br />

1.50<br />

1.25<br />

1.00<br />

0.75<br />

0.50<br />

0.25<br />

X [m]<br />

Laufschaufel<br />

0.00<br />

0.040 0.045 0.050 0.055 0.060 0.065 0.070 0.075 0.080 0.085 0.090 0.095<br />

X [m]<br />

Paßrucker, 1997 (Außenschnitt)<br />

Paßrucker, 1997 (Innenschnitt)<br />

Roe-Solver (Innenschnitt)<br />

Roe-Solver (Außenschnitt)<br />

Abb. 5.1.5: Druckverteilungen an der Schaufeloberfläche (Innenschnitt, Außenschnitt)<br />

Abschließend soll noch die Auswertung der Massen- und Energiebilanz der beiden<br />

Strömungsrechenprogramme verglichen werden. Im Falle <strong>des</strong> hier verwendeten Roe-Solvers<br />

wurde auch eine globale Kontrolle der Kontinuität sowie der Leistungsbilanz durchgeführt.

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 162<br />

Kontinuitätsfehler := 1− Leistungsbilanzfehler : = 1−<br />

z ⋅ m&<br />

Lauf Lauf , aus<br />

z ⋅ m&<br />

Leit Leit, ein<br />

⎛<br />

S<br />

zLauf ⋅⎜ r r r ⎞<br />

⎜∫<br />

( − p n + τ ) ⋅ w dS ⎟<br />

⎝<br />

⎠<br />

S Lauf<br />

( & ) ( & )<br />

z ⋅ m⋅ h − z ⋅ m⋅ h<br />

Leit tot Leit, ein Lauf tot Lauf , aus<br />

Dabei wurden, wie schon beim Testfall Lavaldüse (s. Kap. 4.1), direkt die Werte der<br />

numerischen Flüsse zur Bestimmung dieser Integrale herangezogen.<br />

Roe-Solver Paßrucker, 1997<br />

(O-Netz) (HO-Netz)<br />

ges. Umfangsleistung [MW] 1.976 1.954<br />

ges. Massenstrom [kg/s] 18.223 18.1<br />

Relativer Kontinuitätsfehler 0.00169<br />

Relativer Fehler der Leistungsbilanz 0.00089<br />

Diese globalen Größen weisen also im Vergleich zweier unterschiedlicher Verfahren mit<br />

jeweils unterschiedlichen Rechennetzen und verschiedenen Randalgorithmen Abweichungen im<br />

Bereich von 0.6% (Kontinuität) sowie 1.1% (Leistungsbilanz) auf.<br />

Größenordnungsmäßig liegen diese Werte innerhalb der Toleranzgrenzen von derartigen<br />

numerischen Simulationen.

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 163<br />

5.2 Entwurf einer neuen Leitschaufel<br />

Als Basis für das Schaufelprofil wurde ein am Von-Kárman-Institute (Braembussche et. al.<br />

1989, Arts 1994) mittels einer inversen Methodik optimiertes Leitschaufelprofil herangezogen.<br />

Dieses Leitschaufelprofil (im folgenden VKI-LS 82-05) ist auch Gegenstand der in PAPER 4<br />

dokumentierten Wärmeübergangsberechnungen. Es ist für einen Abströmwinkel von α2,u=15°<br />

(gegen die Umfangsrichtung) bei einer isentropen Abströmmachzahl von M2,is = 0.9 optimiert,<br />

weist aber auch bei größeren Druckverhältnissen günstige Strömungseigenschaften auf.<br />

In dieser Arbeit wurde nun versucht, durch eine lineare Abbildung (x * =x⋅mx+sx ; y * =y⋅my+sy)<br />

dieses Profil für die hier geforderten Verhältnisse (Teilung, axiale Breite, Abströmwinkel) zu<br />

adaptieren.<br />

VKI-LS 82-05 Für die <strong>Versuchsturbine</strong> adaptiertes Gitter<br />

(2D-Navier-Stokes-Ergebnisse) (2D-Eulerrechnungen)<br />

M2is=0.84 M2is=1.1 Innenschnitt(M2is=1.1) Außenschnitt(M2is=1.1)<br />

( α2,u = 26.12°) (α2,u = 19.8°)<br />

Bild 1 Bild 2 Bild 3 Bild 4<br />

Abb 5.2.1: 2D-Berechnungen im Rahmen <strong>des</strong> Profilentwurfs für die Leitschaufel der <strong>Versuchsturbine</strong><br />

Dazu wurden zunächst ebene Eulerrechnungen für den Innenschnitt und Außenschnitt der<br />

<strong>Versuchsturbine</strong> durchgeführt (als "Schnitt" soll hier die Abwicklung <strong>des</strong> Schnittes der<br />

Beschaufelung mit einem Kreiszylinder verstanden werden).<br />

Abb. 5.2.1 zeigt nun Iso-Mach-Linien bei Durchströmung <strong>des</strong> Profils VKI-LS 82-05 bei zwei<br />

unterschiedlichen Druckverhältnissen (Naviér-Stokes-Ergebnisse aus PAPER 4), sowie<br />

Ergebnisse ebener Eulerrechnungen für das für den Innen- und Außenschnitt der<br />

<strong>Versuchsturbine</strong> entsprechend verzerrte Leitschaufelgitter.<br />

Das Profil VKI-LS 82-05 bewirkt in seinem Auslegungspunkt M2,is = 0.9 nahezu stoßfreie<br />

Durchströmung <strong>des</strong> Gitters (s. Abb. 5.2.1, Bild 1). Bei Überschallabströmung (s. Abb. 5.2.1,<br />

Bild 2, M2,is = 1.1) ist der Bereich <strong>des</strong> Schaufelkanals immer noch stoßfrei, saugseitig entsteht<br />

ein "Schwanzstoß".<br />

Die für die <strong>Versuchsturbine</strong> adaptierte Form dieses Gitters zeigt immer noch ähnliches<br />

Verhalten. Es gelingt also sowohl für Kopf- als auch Fußschnitt (s. Abb. 5.2.1, Bild 3 und 4)<br />

bei Überschallabströmung (M2,is = 1.1, entspricht etwa der mittleren Abströmmachzahl der

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 164<br />

bei Überschallabströmung (M2,is = 1.1, entspricht etwa der mittleren Abströmmachzahl der<br />

Paßrucker-Leitschaufel) den Kanalbereich stoßfrei zu halten. Diese Strömungssituation soll<br />

Grenzschichtablösung durch einen von der Hinterkante <strong>des</strong> Nachbarprofils verursachten und<br />

auf der Saugseite auftreffenden Verdichtungsstoß unterdrücken.<br />

Die lineare Abbildung <strong>des</strong> Profils VKI-LS 82-05 erfolgte schließlich mit folgenden<br />

Parametern, angewandt auf die Abwicklungen der ebenen Schnitte:<br />

Radius Teilung Sehnenlänge<br />

Axiale Breite<br />

mx[-] my[-] sx[mm] sy[mm] r[mm] t[mm] s[mm] t/s [-] g° b[mm]<br />

VKI-LS 82-05 1.000 1.000 0.000 0.00 - 57.500 67.647 0.850 55.000 36.985<br />

Innenschnitt 1.149 0.707 -27.768 -37.010 200.000 52.360 57.006 0.918 41.331 42.495<br />

Außenschnitt 1.346 1.077 -27.768 -47.743 258.000 67.544 77.510 0.871 48.825 49.768<br />

Diese Werte sind letztendlich das Ergebnis eines Variationsprozesses mehrerer Stufenberechnungen<br />

(3D-Euler), wobei Strömungswinkel und Druckverhältnisse erreicht wurden,<br />

welche sich als günstigster Kompromiß hinsichtlich der eingangs erwähnten Anforderungen<br />

herausstellten.<br />

Die neue 3D-Leitschaufelgeometrie wurde dabei dadurch erhalten, daß zunächst zwischen<br />

diesen (auf Zylindern liegenden) Schaufelschnitten gerade Verbindungslinien berechnet<br />

wurden. Diese, nun aus geraden Linien bestehende Schaufeloberfläche wurde anschließend mit<br />

der Meridionalkontur (Nabe, Gehäuse) geschnitten. Die Meridionalkontur wurde lediglich im<br />

Einlaufbereich der Leitschaufel geringfügig geändert (u. a. wurde der in Abb. 5 auffällige<br />

Knick im Zuströmbereich abgeändert).<br />

Paßrucker, 1997 richtete die einzelnen Leitschaufelprofile aus Gründen der optischen<br />

Zugänglichkeit radial über der Hinterkante aus, hier wurde im Gegensatz dazu eine radial<br />

stehende Vorderkante gewählt, was sich im Hinblick auf die sehr hohen Machzahlen am<br />

Fußschnitt (hier entsteht aufgrund <strong>des</strong> durch den Schaufelwirbel verursachten radialen<br />

Druckgradienten das größte Leitschaufel-Druckverhältnis) als günstig erwiesen hat (allzu<br />

große Machzahlen M>2 ergeben große Stoßverluste und erhöhen die Kondensationsgefahr).<br />

Das Rechennetz für diese 3D-Eulerrechnungen (s. Abb. 5.2.2) hat dieselbe Struktur und<br />

Zellenanzahl wie das bereits unter Punkt 5.1 verwendete Rechengitter.<br />

Als Randbedingungen für diese Auslegungsrechnungen wurden die gleichen Drücke und<br />

Temperaturen wie unter Punkt 5.1 gewählt, die Drehzahl wurde allerdings auf 11000 [U/min]<br />

gesteigert, wodurch eine etwas bessere Anströmung der Laufschaufel durch die modifizierte<br />

Leitschaufel erreicht werden konnte.<br />

Das Ergebnis für die integralen Größen Massenstrom und Umfangsleistung ist in der folgenden<br />

Tabelle angeführt:

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 165<br />

Eintritt: P 0 = 3.439 [bar],<br />

T0 = 454.4 [K],<br />

axiale Zuströmung<br />

Austritt: p 2 = 1.102 [bar]<br />

Drehzahl: n =11 000 [U/min]<br />

Roe-Solver<br />

(3D-Euler)<br />

nLeitschaufel = 24<br />

ges. Umfangsleistung [MW] 1.969<br />

ges. Massenstrom [kg/s] 18.00<br />

Relativer Kontinuitätsfehler 0.00112<br />

Relativer Fehler der Leistungsbilanz 0.00148<br />

Abb. 5.2.2 Rechennetz zur 3D-Euler-Stufenberechnung<br />

modifizierte Leitschaufelgeometrie der <strong>Versuchsturbine</strong> (24 Schaufeln):<br />

Für Kopf und Fußschnitt adaptiertes VKI-LS 82-05 - Profil,<br />

dazwische lineare Interpolation, geschnitten mit Meridionalkontur)<br />

Weitere Ergebnisse dieser Auslegungsrechnung sind in den Abb. 5.2.3 bis 5.2.10 dargestellt<br />

und können folgendermaßen zusammengefaßt werden:<br />

Die Wanddruckverteilung in Abb. 5.2.4, sowie die in den Abb. 5.2.5 bis 5.2.7 dargestellten<br />

Iso-Machlinien lassen qualitativ folgende Strömungssituation erkennen:

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 166<br />

Isentrope Machzahl<br />

• Die Belastung (=Druckverhältnis) der Leitschaufel (erkennbar an Stoßposition<br />

und Stoßstärke) steigt (aufgrund <strong>des</strong> durch den Schaufelwirbel verursachten<br />

radialen Druckgradienten) radial von außen nach innen hin stark an, die<br />

Laufschaufel wird umgekehrt außen stärker als innen belastet (steigender<br />

Reaktionsgrad vom innen nach außen).<br />

• Die Bilder für die Laufschaufel sind recht ähnlich dem Ergebnis von Kap. 5.1<br />

(vgl. Abb. 5.1.3, 5.1.4) d.h. sie wird offensichtlich sehr ähnlich wie in der<br />

Auslegung von Paßrucker, 1997 angeströmt. Auffällig ist der am Fußschnitt<br />

aufgrund der großen relativen Anströmmachzahl bereits im ersten Viertel der<br />

Saugseite auftretende Verdichtungsstoß. (Anm.: Durch "Aufdrehen" <strong>des</strong><br />

Leitschaufelprofils am Innenschnitt könnte dieser Verdichtungsstoß zwar zum<br />

Verschwinden gebracht werden, was aber einen unzulässig großen Massenstrom<br />

zur Folge hätte.)<br />

• Vom Fußschnitt bis zum Mittelschnitt bleibt der Kanalbereich zwischen den<br />

Leitschaufelprofilen gänzlich stoßfrei, es entsteht allerdings ein kräftiger<br />

saugseitiger Hinterkantenstoß, welcher eine anhand der Nachlaufzone deutliche<br />

sichtbare Strahlablenkung zur Folge hat, die hier aufgrund der geringeren<br />

Schaufelzahl und der aus kontruktiven Gründen größenmäßig limitierten<br />

Sehnenlänge in Kauf genommen werden muß.<br />

1.35<br />

1.3<br />

1.25<br />

1.2<br />

1.15<br />

1.1<br />

1.05<br />

Rotor-Stator-Interface<br />

1<br />

0.2 0.21 0.22 0.23 0.24 0.25 0.26<br />

Radius [m]<br />

M,is-Austritt-Stator<br />

M,is-Eintritt-Rotor<br />

Abb. 5.2.3: Druckverteilung am Rotor-Stator-Interface

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 167<br />

Abb. 5.2.4: Wanddruckverteilung (bar), Überblick<br />

Abb. 5.2.5: Machzahlverteilung, Innenschnitt

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 168<br />

Abb. 5.2.6: Machzahlverteilung, Mittelschnitt<br />

Abb. 5.2.7: Machzahlverteilung, Außenschnitt

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 169<br />

Absolutströmungswinkel<br />

Totaldruck (dimensionslos)<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

Rotor-Stator-Interface<br />

0<br />

0.2 0.21 0.22 0.23 0.24 0.25 0.26<br />

1.05<br />

0.95<br />

0.9<br />

0.85<br />

0.8<br />

Radius [m]<br />

alfa_u (Stator-Austritt)<br />

alfa_u, (Rotor-Eintritt)<br />

Abb. 5.2.8: Absolutströmungswinkel am Rotor-Stator-Interface<br />

1<br />

Rotor-Stator-Interface<br />

0.75<br />

0.2 0.21 0.22 0.23 0.24 0.25 0.26<br />

Radius [m]<br />

p0/p0_Ein (Rotor-Eintritt)<br />

p0/p0_Ein (Stator-Austritt)<br />

Eintritt-Leitschaufel<br />

Abb. 5.2.9: Totaldruckverlauf am Rotor-Stator-Interface<br />

Die Auswertung der Rotor-Stator-Schnittstelle (s. Abb. 5.2.3, 5.2.8, 5.2.9) zeigt sowohl die<br />

umfangsgemittelten Größen<br />

• Druck (bzw. isentrope Machzahl), s. Abb. 5.2.3<br />

• Absolutströmungswinkel (zur Umfangsrichtung), s. Abb. 5.2.8<br />

• Totaldruck, bezogen auf den Eintrittstotaldruck, s. Abb. 5.2.9<br />

als auch die entsprechenden Schwankungsbreiten über den Umfang. Bemerkenswert scheint<br />

die Tatsache, daß zwar bei dieser stark transsonischen Strömung (der umfangsgemittelte Wert<br />

von M2,is ist hier im Bereich von 1.05 - 1.27), die außerdem wesentlich durch 3D-Effekte<br />

geprägt ist (insbesondere durch den konvergent- divergenten Meridionalkanal), sehr große

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 170<br />

Schwankungsbreiten sämtlicher Größen auftreten, die Mittelwerte für den<br />

Absolutströmungswinkel am Außen- und Innenschnitt jedoch verhältnismäßig gut mit den im<br />

Rahmen <strong>des</strong> Profilentwurfs mit 2D-Euler vorrausberechneten Werten übereinstimmen (vgl.<br />

Abb. 5.2.1, Bild 2, Bild 3).<br />

Machzahl<br />

Machzahl<br />

2.80<br />

2.40<br />

2.00<br />

1.60<br />

1.20<br />

0.80<br />

0.40<br />

Fußschnitt-Leitschaufel Mittelschnitt-Leitschaufel Kopfschnitt-Leitschaufel<br />

0.00<br />

-0.03 -0.02 -0.01 0 0.01 0.02<br />

2.40<br />

2.00<br />

1.60<br />

1.20<br />

0.80<br />

0.40<br />

X [m]<br />

Fußschnitt-Laufschaufel Mittelscnitt-Laufschaufel Kopfschnitt-Laufschaufel<br />

0.00<br />

0.04 0.05 0.06 0.07 0.08 0.09 0.1<br />

X [m]<br />

Abb 5.2.10: Profildruckverteilung (Innen-Mitte-Außen)

AUSLEGUNGSRECHNUNGEN ZUR VERSUCHSTURBINE DES <strong>ITTM</strong> 171<br />

Die Machzahlverteilung an der Profiloberfläche (s. Abb. 5.2.10), ausgewertet am Innen-,<br />

Mittel- und Außenschnitt, zeigt zunächst für die Laufschaufel ein der Druckverteilung in Abb.<br />

5.1.4 entsprechen<strong>des</strong> Bild.<br />

Bezüglich der Leitschaufel kann festgehalten werden, daß:<br />

• Am Mittelschnitt stetige Beschleunigung der Strömung entlang <strong>des</strong> gesamten<br />

Profils zu erwarten ist.<br />

• Innen- und Außenschnitt zwar nicht frei von Geschwindigkeitsschwankungen<br />

sind (insbes. außen), aber dennoch keine abrupte Verzögerung der Strömung<br />

einsetzt.<br />

Insgesamt wurden also im Rahmen dieses (mit 3D - Euler durchgeführten) Leitschaufelentwurfs<br />

folgen<strong>des</strong> Ergebnis erzielt:<br />

• Es wurde ein Leitschaufelgitter mit 24 Schaufeln erarbeitet, welches zusammen mit<br />

der bereits gefertigten Laufschaufel bei etwas geringerem Massenstrom etwa die<br />

gleiche Umfangsarbeit ergibt.