Ziegelpresse 2010 - Keller AG Ziegeleien

Ziegelpresse 2010 - Keller AG Ziegeleien

Ziegelpresse 2010 - Keller AG Ziegeleien

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

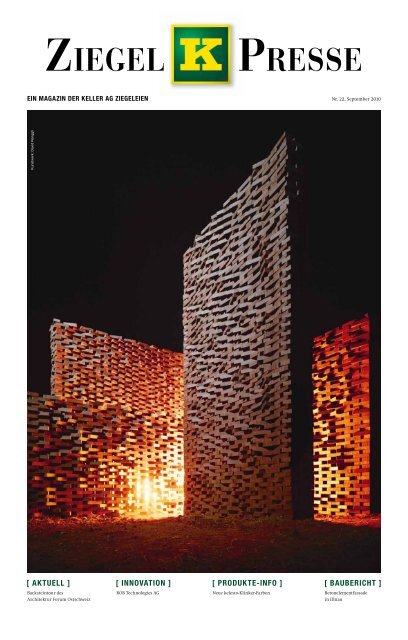

Ziegel Presse<br />

EIN M<strong>AG</strong>AZIN DER KELLER <strong>AG</strong> ZIEGELEIEN Nr. 22, September <strong>2010</strong><br />

Kunstwerk: David Renggli<br />

[ AKTUELL ]<br />

Backsteintour des<br />

Architektur Forum Ostschweiz<br />

[ INNOVATION ]<br />

ROB Technologies <strong>AG</strong><br />

[ PRODUKTE-INFO ]<br />

Neue kelesto-Klinker-Farben<br />

[ BAUBERICHT ]<br />

Betonelementfassade<br />

in Illnau

[ AKTUELL ]<br />

Editorial<br />

Der Backstein ist ein Baustoff mit langer<br />

Tradition und nimmt in der Bauindustrie<br />

von heute eine wichtige Stellung<br />

ein. Der Marktanteil des Mauerwerks im<br />

Wohnungsbau liegt bei über 40%. Nur<br />

der Baustoff Beton liegt mit einem Anteil<br />

von 50% noch höher. Doch die Anforderungen<br />

verändern sich und damit auch<br />

die Tragkonstruktionen.<br />

Die Ökologie rückt vermehrt ins Interesse<br />

der Gesellschaft. Künftig werden<br />

Baustoffe und Konstruktionen gefragt,<br />

welche ein Minimum der grauen Energie<br />

benötigen. Zur grauen Energie gemäss<br />

«SIA Effizienzpfad Energie» zählen die<br />

Energie für den Abbau der Rohstoffe,<br />

deren Transport zur Produktion, die gesamte<br />

Herstellungsenergie sowie die Anlieferung<br />

in die Schweiz. Da wir unsere<br />

Backsteine in der Schweiz herstellen und<br />

die Rohstoffe aus eigenen, werksnahen<br />

Gruben gewinnen, liegt das Potenzial bei<br />

der Herstellungsenergie.<br />

2<br />

Seit rund zwei Jahren läuft aus diesem<br />

Grund in unserem Werk Paradies ein<br />

Projekt zur Verwendung von biogenen<br />

Brennstoffen in der Backsteinherstellung.<br />

Zusammen mit der Firma Axpo<br />

haben wir schon diverse Grossversuche<br />

durchgeführt. Unser erstes Ziel ist die<br />

Substitution des Brennstoffs Schweröl<br />

durch einen CO 2-neutralen Brennstoff.<br />

Trotz verschiedenen Rückschlägen kom-<br />

Das neue Sichtstein- und Klinkerangebot<br />

auf unserer Website<br />

Gedruckte Broschüren verlieren mit zunehmender<br />

Nutzung des Internets an<br />

Bedeutung. Unsere Kunden brauchen<br />

aktuelle Informationen und verwertbare<br />

Daten auf ihrem Bildschirm. Deshalb<br />

haben wir in den letzten Monaten unsere<br />

Internetseiten im Bereich der Sichtsteine<br />

Übersicht kelesto-Klinker und Verblendklinker auf:<br />

www.keller-ziegeleien.ch/de-ch/produkte/sichtsteine-und-klinker/klinker.html<br />

Impressum<br />

Redaktionsleitung: Christian <strong>Keller</strong><br />

Redaktion: Christian <strong>Keller</strong>,<br />

André Baumgartner, Juliane Boelke,<br />

Christian Ehmann, Jenö Varga,<br />

Max Wassmer<br />

Urs Gassmann und Lukas Wernli,<br />

tabsilent gmbh, Winterthur<br />

und Klinker überarbeitet. Neben dem eigenen<br />

kelesto-Sortiment sind neu auch<br />

die Fassadenklinker unseres langjährigen<br />

Partners Hagemeister enthalten.<br />

Die verschiedenen Produkte sind in die<br />

Bereiche Sichtsteine, Klinker, Handform-<br />

men wir dem Ziel immer näher und hoffen,<br />

bis Ende Jahr die Umstellung durchzuführen.<br />

Doch auch in anderen Bereichen treiben<br />

wir Innovationen voran. In unserem KTI-<br />

Projekt Flexbrick entwickeln wir zum<br />

Beispiel ein neues Fassadensystem aus<br />

Sichtmauerwerk (siehe Artikel Seite 6).<br />

Es soll den heutigen ökologischen Kri-<br />

Heinz Schweizer, <strong>Keller</strong> Swissbrick <strong>AG</strong>,<br />

Pfungen<br />

Inhalt&Form <strong>AG</strong>, Zürich<br />

Konzept und Produktion:<br />

Inhalt&Form <strong>AG</strong>, Zürich<br />

Druck:<br />

Druckerei Mattenbach <strong>AG</strong>,<br />

Winterthur<br />

steine und Langformate gegliedert. Mit<br />

über 50 verschiedenen Klinkerfarben<br />

stellen wir den Planern und Bauherren<br />

eine grosse Auswahl zur Verfügung. Jede<br />

Farbe lässt sich zur Weiterverarbeitung<br />

als Textur herunterladen. Ausserdem<br />

stehen sämtliche Broschüren wie Anwen-<br />

Detailinformationen einzelner Farben mit Download-Möglichkeit<br />

terien genügen und nur aus Flexbrickelementen<br />

und Dämmung bestehen.<br />

Dank unserer ROB-Unit haben wir die<br />

Möglichkeit, neue Wege beim Sicht- und<br />

Klinkermauerwerk zu gehen.<br />

Ich wünsche Ihnen viel Spass beim Lesen!<br />

Christian <strong>Keller</strong><br />

CEO <strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong><br />

Auflage:<br />

3900 Exemplare<br />

<strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong><br />

CH-8422 Pfungen ZH<br />

Tel. 052 304 03 03<br />

Fax 052 304 04 04<br />

info@keller-ziegeleien.ch<br />

www.keller-ziegeleien.ch<br />

dungstechnik oder Vermauerungsempfehlung<br />

als Download zur Verfügung. In<br />

den kommenden Wochen sollen weitere<br />

Spezialsteine hinzukommen. Damit bieten<br />

wir unseren Kunden ein möglichst<br />

umfassendes Angebot. Nehmen Sie sich<br />

eine Minute Zeit und entdecken Sie alle<br />

Neuerungen unter:<br />

www.keller-ziegeleien.ch.<br />

Auf Broschüren können und wollen wir<br />

aber nicht ganz verzichten. Unsere neue<br />

Übersichtsbroschüre kann bezogen werden<br />

unter: info@keller-ziegeleien.ch.<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>

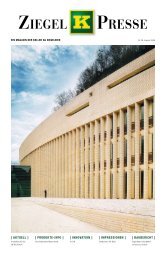

[ AKTUELL ]<br />

Der Brick Award <strong>2010</strong> – kelesto-Klinker<br />

auf dem ersten Rang<br />

Plenarsaal Landtag FL-Vaduz<br />

Alle zwei Jahre vergibt die Wienerberger<br />

<strong>AG</strong> den traditionellen Wienerberger<br />

Brick Award. Aus rund 260 Einsendungen<br />

wurden 40 Beiträge aus 27 Ländern<br />

nominiert. Im Juni 2009 standen die<br />

Preisträger des Brick Awards <strong>2010</strong> fest.<br />

Die Jury, bestehend aus Andrea Deplazes<br />

(Schweiz), Maurizio Masi (Italien), Radu<br />

Mihailescu (Rumänien), Vladimir Plotkin<br />

(Russland) und Thomas Rau (Niederlande)<br />

war sich einig.<br />

Der erste Preis ging an das Landesparlament<br />

des Fürstentums Liechtenstein in<br />

Vaduz von HansjörgGöritzArchitekturstudio.<br />

Prof. Hansjörg Göritz verwendete<br />

für den Neubau unseren kelesto-Klinker<br />

«jura hell». Besondere Anerkennung fand<br />

die vielseitige Verwendung der kelesto-<br />

Klinkersteine, die sowohl für die Aussen-<br />

und Innenfassaden wie auch für die<br />

Pflasterung des Aussenraums sowie für<br />

das Dach eingesetzt wurden.<br />

Der zweite Rang ging an das Südasiatische<br />

Dokumentationszentrum für Men-<br />

schenrechte in Neu-Delhi. Das Projekt<br />

des Architekturbüros Anagram Architects<br />

zeichnet sich durch ein fantasievolles<br />

Ziegelmuster an der Fassade aus.<br />

Niklaus Bienefeld (Deutschland) erreichte<br />

mit seinem Haus Morjan-Poeten in<br />

Hüttlingen an der Kyll den dritten Rang.<br />

Für den Brick Award <strong>2010</strong> organisierten<br />

die ZZ Wancor <strong>AG</strong> und die <strong>Keller</strong> <strong>AG</strong><br />

<strong>Ziegeleien</strong> zusammen mit dem Institut<br />

gta der ETH Zürich eine Ausstellung.<br />

Vom 6. Mai bis 1. Juli konnten Besucher<br />

an der ETH Hönggerberg die fünf prä-<br />

mierten Projekte (1.– 3. Rang sowie zwei<br />

Sonderpreise) bestaunen. In der Ausstellung<br />

wurden zusätzlich zu den prämierten<br />

Projekten zwei Bauten aus der<br />

Schweiz präsentiert. Es handelte sich um<br />

die Mehrzweckhalle Rüschlikon von<br />

Ramser Schmid Architekten und die<br />

Witikoner Wohnüberbauung von wild<br />

bär heule architekten ag.<br />

Eröffnung gta-Ausstellung 6. Mai <strong>2010</strong><br />

Installation an der gta-Ausstellung<br />

Präsentation der prämierten Objekte<br />

Ausstellungsmodell Mehrzweckhalle Rüschlikon<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong> 3

[ AKTUELL ]<br />

Architektur Forum Ostschweiz<br />

2008 führte das Architektur Forum Ostschweiz<br />

in Zusammenarbeit mit der <strong>Keller</strong><br />

<strong>AG</strong> <strong>Ziegeleien</strong> erstmals eine Backsteintour<br />

durch. Damals standen die Objekte Landtag<br />

in FL-Vaduz und der Neubau des Primarschulhauses<br />

in FL-Eschen im Zentrum der<br />

geführten Baubesichtigung.<br />

Auf Grund des positiven Feedbacks entschloss<br />

sich der Vorstand des Architektur<br />

Forum Ostschweiz, am 23. August <strong>2010</strong><br />

wieder eine Backsteintour zu organisieren.<br />

Dieses Mal führte die Reise von St. Gallen<br />

nach Fläsch zum Weingut Gantenbein<br />

und zur gerade fertig erstellten psychiatrischen<br />

Klinik in Pfäfers. Beide Objekte<br />

erstrahlen mit dem leuchtend hellen<br />

kelesto-Klinker in der Farbe «jura hell».<br />

Die mit dem R-O-B gemauerte Fassade<br />

in Fläsch hat schon manch Bauinteres-<br />

Detailinformationen von Lukas Huggenberger während der Führung in Pfäfers<br />

[ INNOVATION ]<br />

ROB Technologies <strong>AG</strong><br />

1 Anwendung eines roboterbasierten Holzbauprozesses zur Produktion des West-Fest-Pavillons<br />

4<br />

sierten angelockt und staunen lassen.<br />

Für die Fassade der Klinik in Pfäfers produzierte<br />

das Werk Frick extra konische<br />

kelesto-Klinker, damit das gewünschte<br />

Erscheinungsbild erreicht werden konnte.<br />

Die vorfabrizierten und vorgespannten<br />

preton-Wandelemente wurden vor<br />

Ort durch den Bauunternehmer versetzt.<br />

Auch dieses Objekt war für alle Beteiligten,<br />

in planerischer wie auch in technischer<br />

Hinsicht, eine sehr spannende und<br />

anspruchsvolle Aufgabe.<br />

Für die interessanten und aufschlussreichen<br />

Erläuterungen vor Ort sorgten Herr<br />

Matthias Kohler, c/o Gramazio & Kohler<br />

GmbH, und Herr Lukas Huggenberger,<br />

c/o huggenbergerfries Architekten <strong>AG</strong><br />

ETH SIA. Dazwischen offerierte die <strong>Keller</strong><br />

<strong>AG</strong> <strong>Ziegeleien</strong> einen Apéro und bot<br />

damit die Gelegenheit für spannende Gespräche.<br />

Besichtigung Klinik Pfäfers<br />

Besichtigung Weingut Gantenbein<br />

Im Juni dieses Jahres wurde der ETH-Spin-<br />

off ROB Technologies <strong>AG</strong> gegründet. Das<br />

Projekt ist ein Partnerunternehmen der<br />

<strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong>. ROB Technologies<br />

konzipiert, entwickelt und implementiert<br />

innovative, roboterbasierte Herstellungsprozesse<br />

an der Schnittstelle zwischen<br />

Architektur und Bauindustrie. Ein<br />

besonderer Fokus liegt auf der Entwicklung<br />

massgeschneiderter Steuerungssoftware,<br />

welche die Gestaltungs- und<br />

Entwurfsinformationen mit dem Fabrikationsprozess<br />

verknüpft. Das Resultat<br />

ist eine einfache und flexible Fertigung<br />

nicht standardisierter Bauteile.<br />

Hervorgegangen ist ROB Technologies<br />

aus den Forschungsarbeiten der Professur<br />

Gramazio & Kohler für Architektur<br />

und Digitale Fabrikation an der ETH Zürich.<br />

Seit 2005 wird dort mit speziellen Methoden<br />

untersucht, welche gestalterischen<br />

Möglichkeiten der Architekt mit<br />

dem Einsatz eines Roboters in der Fabrikation<br />

erhält. Die Praxistauglichkeit der<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>

2 R-O-B-Unit im Einsatz<br />

Forschungsergebnisse konnten in dieser<br />

Zeit an unterschiedlichen realen<br />

Bauprojekten nachgewiesen werden.<br />

Gemeinsam mit dem Partner <strong>Keller</strong> <strong>AG</strong><br />

<strong>Ziegeleien</strong> entstand so unter anderem<br />

die Fassade des Weinguts Gantenbein<br />

in Fläsch. Unter dem Namen R-O-B wurde<br />

zudem eine mobile, roboterbasierte<br />

Fabrikationseinheit umgesetzt, welche<br />

schon in Venedig und in New York zum<br />

Einsatz gekommen war. Die Anlage erlaubt<br />

es, Mauerwerkswände mit unter-<br />

schiedlichsten Mustern zu erstellen, die<br />

auf traditionellem Weg nicht umsetzbar<br />

wären. Neben Ziegelsteinen wurden<br />

auch schon Prozesse mit unterschiedlichsten<br />

Baumaterialien umgesetzt.<br />

Zum Beispiel mit Porenbeton oder Holz.<br />

3 R-O-B-Unit beim Bau der ersten Testwände im Jahr 2008 4 Fertiggestellter West-Fest-Pavillon<br />

Bild 1–3 © Gramazio & Kohler, ETH Zürich<br />

[ INNOVATION ]<br />

ROB Technologies macht die gesammelten<br />

Erfahrungen und das Knowhow aus<br />

den Forschungstätigkeiten an der ETH<br />

ab sofort der Industrie zugänglich.<br />

www.rob-technologies.com<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong> 5

[ INNOVATION ]<br />

Flexbrick – wie ein Roboter ein Fassaden-<br />

system aus Sichtmauerwerk produziert<br />

Im September 2008 starteten wir zusammen<br />

mit der Assistenzprofessur Architektur<br />

und Digitale Fabrikation von<br />

Gramazio & Kohler das KTI-Projekt Flexbrick.<br />

Ziel der Entwicklung ist ein neues<br />

Fassadensystem aus Klinker oder Sichtsteinen,<br />

welches durch einen computertechnisch<br />

angesteuerten Industrieroboter<br />

völlig neue gestalterische Potenziale<br />

eröffnet und selbst komplexe gestalterische<br />

Prinzipien unmittelbar ermöglicht.<br />

Dank unserer R-O-B-Unit sind wir in der<br />

Lage, solche Bauteile in Pfungen herzustellen.<br />

Der Aufbau der Fassade soll sich<br />

von den bekannten zweischaligen Konstruktionen<br />

abheben. Angestrebt wird<br />

eine leichte Konstruktion, die lediglich<br />

aus dem Flexbrick-Element mit innen applizierter<br />

Dämmung besteht.<br />

Die grösste Herausforderung des gesamten<br />

Forschungsprojekts liegt in der Verar-<br />

beitung des Materials Backstein mit<br />

einem sehr genauen und deswegen<br />

toleranzempfindlichen maschinellen<br />

Verarbeitungsprozess. Die lokalen Ungenauigkeiten<br />

und die durch Strangpressverfahren<br />

und den Trocknungsprozess<br />

leicht verzogene Geometrie des Backsteins<br />

addieren sich in der Stapelung<br />

der Lagen. Das führt zu gravierenden<br />

Massabweichungen. Um dies zu vermeiden,<br />

wurde eine vollautomatische Toleranzmessung<br />

in den Prozess integriert<br />

und mit mehreren eigens entwickelten<br />

Systemen zur Toleranzkompensation<br />

gekoppelt. Die konstante Messung der<br />

Abweichungen erlaubt ein gezieltes Intervenieren<br />

in den Prozess. Dazu stehen<br />

verschiedene Kompensationsstrategien<br />

bereit. Überraschend ist hierbei, dass mit<br />

einer nur geringen Anzahl an Interventionen<br />

ein Bauteil von hoher Präzision<br />

hergestellt werden kann, wohingegen bei<br />

einer Produktion ohne Kompensation<br />

sich schon geringe lokale Abweichungen<br />

dramatisch auf das Bauteil auswirken.<br />

Produktion von Testwänden an der ETH Zürich<br />

6<br />

Die nun erreichbare, hohe Massgenauigkeit<br />

der Elemente erlaubt ein präzises<br />

und nahtloses Fügen einzelner Flexbrick<br />

Fertigteile in vertikaler und horizontaler<br />

Ebene.<br />

Als Alternative zu den bekannten Klinkerformaten<br />

wurde ein spezieller Flexbrick-Stein<br />

hergestellt. Da im roboterbasierten<br />

Herstellungsprozess durch die<br />

Klebetechnik keine Mörtelfuge ausführbar<br />

ist, bildet eine beidseitig im Flexbrick-Stein<br />

eingearbeitete Nut die fehlende<br />

Lagerfuge präzise nach. Mit dem<br />

Vorteil zweier gleichwertiger Sichtseiten<br />

ergibt sich eine bisher nicht erreichte optische<br />

Qualität.<br />

Wichtig für eine Anwendung in konkreten<br />

Bauprojekten ist, dass der entwickelte<br />

roboterbasierte Produktionsprozess<br />

nicht nur mit dem eigens entwickelten<br />

Flexbrick-Stein, sondern auch mit den<br />

bekannten Klinkerformaten erfolgreich<br />

getestet werden konnte.<br />

Die weiteren Herausforderungen sind<br />

der statische Nachweis und die Befestigung<br />

der Flexbrick-Elemente. Im<br />

Vergleich zu einer traditionellen Sichtstein-<br />

oder Klinkerwand sind die neuen<br />

Elemente leicht und schmal. Die Wände<br />

müssen genügend Zug- und Biegezugwiderstand<br />

haben, um die auftretenden<br />

seitlichen Kräfte aufnehmen zu können.<br />

Mit verschiedenen Tests wurden in den<br />

letzten Monaten die Eigenschaften der<br />

verklebten Klinkersteine ermittelt. Mit<br />

diesen Daten erarbeiten wir ein Befestigungskonzept.<br />

Im August wurde ein weiterer<br />

Prototyp in unserem Werk in Pfungen<br />

gebaut und anschliessend getestet.<br />

Das KTI-Projekt Flexbrick dauert noch<br />

bis im Herbst <strong>2010</strong>.<br />

Möglicher Wandaufbau und Detailstudien<br />

Prototyp eines Flexbrick-Elements mit Steindrehung<br />

Prototyp eines Flexbrick-Elements ohne Steindrehung, hängend zum Testen der Befestigung<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>

[ PRODUKTE-INFO ]<br />

<strong>Keller</strong>-Systemwände: Der Brandschutz<br />

für die Zukunft<br />

Landhaus Schaffhausen / hofer.kick architekten, Schaffhausen<br />

Die Anforderungen an den Innenausbau<br />

werden immer komplexer und anspruchsvoller.<br />

Sei es im Bereich Brandschutz,<br />

Schall, Optik, Lieferfrist oder<br />

aber auch bei der Gebäudetechnik, wie<br />

z.B. Zutrittskontrolle und Lüftung. Dazu<br />

kommen die Vorgaben der Architekten<br />

und die Bedürfnisse der Mieter oder Eigentümer.<br />

Das macht es nicht leicht, alle<br />

Anforderungen zu erfüllen und eine<br />

optimale Lösung für alle Beteiligten zu<br />

finden.<br />

Für den Innenausbau mit Systemwänden<br />

hat die <strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong> in den ver-<br />

gangenen Jahren ihr Sortiment stetig<br />

ausgebaut und bietet heute 16 verschie-<br />

dene Wandtypen an. Damit kann sie die<br />

meisten Anforderungen und Bedürfnisse<br />

abdecken.<br />

Im Brandschutz hat es in den letzten Jahren<br />

eine Harmonisierung gegeben: Die<br />

VKF hat neue Richtlinien herausgegeben<br />

und diese der EU angepasst. Eine wesentliche<br />

Anpassung wurde bei den Flächen<br />

eines Brandabschnitts für Büro-, Gewerbe-<br />

und Industriebauten vorgenommen.<br />

Sie richtet sich nun nach den Brandgefahren.<br />

Ohne rechnerischen Nachweis<br />

darf die zusammenhängende Brandabschnittsfläche<br />

nicht mehr als 2400 m 2<br />

betragen. Bei mehrgeschossigen brennbaren<br />

Bauten und Anlagen beträgt das<br />

Höchstmass 1200 m 2 . Korridore, die als<br />

Fluchtweg dienen, müssen als Brandabschnitte<br />

mit dem für das Tragwerk erforderlichen<br />

Feuerwiderstand, mindestens<br />

aber EI 30 (nbb), erstellt werden. Zudem<br />

müssen sie von den angrenzenden Räumen<br />

durch Brandabschlüsse abgetrennt<br />

werden.<br />

Ende 2012 geht eine mehrjährige Übergangszeit<br />

zu Ende. Ab 2013 dürfen keine<br />

Elemente mehr eingesetzt werden, die<br />

nach den alten Vorschriften geprüft worden<br />

sind. Neu gelten die europäischen<br />

Prüfnormen EN 1364-1 und 1634-1. Wir<br />

haben bereits die ersten Prüfungen nach<br />

den neusten Normen erfolgreich durchgeführt.<br />

In den nächsten Jahren sind<br />

weitere Prüfungen geplant, so dass wir<br />

auch in Zukunft alle notwendigen Zertifikate<br />

haben und unsere Kunden im Bereich<br />

des Brandschutzes vollumfänglich<br />

beliefern können. Die bereits vorhandenen<br />

Prüfungen nach den neuen Normen<br />

dürfen weiterhin verwendet werden. Das<br />

verschafft uns eine gute Basis.<br />

Es wird nicht nur in den Brandschutz<br />

investiert. Auch der Schallschutz wird<br />

immer wichtiger. Dank den hervorragen-<br />

den Schallschutzwerten, die wir bei<br />

diversen Trennwänden anbieten, können<br />

wir immer wieder spezielle und anspruchsvolle<br />

Projekte ausführen. In den<br />

nächsten Monaten finden fünf Schall-<br />

prüfungen statt, so dass auch für die<br />

weiter entwickelten Trennwände wieder<br />

aktuelle Zertifikate vorhanden sind.<br />

Ob aus Glas, Holz oder Metall: Die <strong>Keller</strong>-Systemwände<br />

haben konventionellen<br />

Bauweisen einiges voraus. Sie bieten<br />

uneingeschränkte Zukunftssicherheit,<br />

denn wenn sich Strukturen ändern,<br />

ändern sich die Räume mit. Das heisst<br />

höchster Schall- und Brandschutz sowie<br />

höchste Qualität bis ins Detail ohne Materialverlust<br />

und ohne unnötigen Aufwand,<br />

mit viel Freiraum für die Gestaltung<br />

der Architektur.<br />

Nicht ohne Grund sind <strong>Keller</strong>-Systemwände<br />

die erste Wahl von Architekten<br />

und Bauherren, von Innenausbauern<br />

und Büroeinrichtern. Die Vorteile liegen<br />

auf der Hand: Wand-, Glas- und Türelemente<br />

in einem System. Dank hohem<br />

Fertigungsgrad ist die Montagezeit sehr<br />

kurz. Es entstehen keine zusätzliche<br />

Feuchtigkeit und keine Verschmutzung.<br />

Die Montage kann auch bei laufendem<br />

Geschäftsbetrieb erfolgen. Ein hervorragendes<br />

Preis-Leistungs-Verhältnis rundet<br />

das Ganze ab.<br />

Brandversuch Verglasung<br />

Brandversuch Türen<br />

Pida, St.Jakob-Turm, Basel / zimmermann architekten gmbh, Möhlin<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong> 7

[ PRODUKTE-INFO ]<br />

Neue Farben im Sortiment<br />

der kelesto-Klinker<br />

Das einzig Beständige ist der Wandel.<br />

Das gilt auch für Baustoffe, die für die<br />

farbliche Gestaltung von Bauten eine architektonisch<br />

wichtige Rolle spielen. Sie<br />

verändern sich immer wieder.<br />

Wurden früher meist helle Steine mit<br />

glatten Oberflächen verwendet, kommen<br />

heute auch leicht bis stark strukturierte<br />

Oberflächen in Unifarben auf die<br />

Baustelle. Auch bunte und dunkle Farben<br />

werden verbaut. Aus diesen Grün-<br />

kelesto-Klinker, Farbe «umbra», Format 24/11,5/5,2, Oberfläche glatt<br />

8<br />

den hat sich die <strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong><br />

entschlossen, innerhalb der Eigenproduktion<br />

das Sortiment der kelesto-Klinker<br />

mit den Farben «umbra» und «lava<br />

schwarz» in allen Oberflächenstrukturen<br />

zu erweitern.<br />

Partnerschaft mit KABE<br />

Künftig werden wir im Vertrieb des<br />

kelesto-Klinkerverbundsystems eng mit<br />

der Karl Bubenhofer <strong>AG</strong> (KABE) zusammenarbeiten.<br />

In den Bereichen Knowhow,<br />

Ressourcen, Technologie, Marketing<br />

und Absatzmärkte wollen beide<br />

Partner Synergien für eine vielversprechende<br />

Zusammenarbeit nutzen. Die<br />

ähnlichen Philosophien und Kulturen<br />

der beiden Familienunternehmungen<br />

waren ein entscheidender Faktor für diese<br />

Kooperation.<br />

Optimale Kombination<br />

Mit den Kompetenzen beider Firmen<br />

bieten wir künftig eine umfängliche<br />

und ausführliche Beratung für Architekten,<br />

Planer, GUs und Bauherren. Unsere<br />

Aussendienstmitarbeitenden liefern ein<br />

Gesamtpaket von der Kostenschätzung<br />

über Detaillösungen bis zu Ausschreibungen<br />

und Objektabnahmen. Diese lückenlosen<br />

Dienstleistungen werden in<br />

der ganze Schweiz verfügbar sein.<br />

Systemlösung für höchste Ansprüche<br />

Mit 140 mm Dämmung wird bereits<br />

ein U-Wert von unter 0,2 erreicht. Das<br />

entspricht einer gesamten Systemdicke<br />

inklusive Riemchen von 170 mm (siehe<br />

Tabelle).<br />

kelesto-Klinkerverbundsystem<br />

Die breite Farbpalette der kelesto-Klinkerriemchen<br />

in den Formaten 24/1,4/7,1<br />

oder 24/1,4/5,2 cm bietet eine Vielfalt an<br />

Gestaltungsmöglichkeiten.<br />

Angebots-Sortiment beider kelesto-Klinker:<br />

Formate: Dünnformat (DF) 24 x 11,5 x 5,2 cm<br />

Normalformat (NF) 24 x 11,5 x 7,1 cm<br />

Doppel-Dünnformat (2DF) 24 x 11,5 x 11,3 cm<br />

SIA-Format 25 x 12 x 14 cm<br />

weitere Formate auf Anfrage<br />

diverse Oberflächen: glatt (mit Presshaut mp)<br />

geschält (ohne Presshaut op)<br />

strukturiert (Fusssortierung fo)<br />

kelesto-Klinker, Farbe «lava schwarz», Format 24/11,5/7,1, Oberfläche fusssortiert<br />

kelesto-Klinkerverbundsystem<br />

Bewegungsfugen<br />

Zur Vermeidung von Spannungen als Folge von starken<br />

Temperaturschwankungen muss die Fassade durch Anordnung<br />

von Dehnfugen unterteilt werden. Man unterscheidet<br />

zwischen Feldbegrenzungsfugen und Gebäudedehnfugen.<br />

Gebäudedehnfugen sind durch das Wärmedämmsystem<br />

bis auf die Klinkerriemchen auszubilden. Feldbegrenzungsfugen<br />

sollen an allen Innen- und Aussenecken angeordnet<br />

werden. Horizontale und vertikale Feldbegrenzungsfugen<br />

(Bild 2) sollen unter Einhaltung des maximalen Abstandes<br />

von 3 m bis 6 m sowie unter den gestalterischen Gesichtspunkten<br />

angeordnet werden. Horizontale Feldbegrenzungsfugen<br />

sind pro Geschosshöhe im Bereich der Deckenunterkante<br />

anzuordnen. Anschlussfugen an angrenzende<br />

Bauteile wie Türen, Holz, Metall und Betonflächen sollen<br />

mindestens 10 mm breit und dauerelastisch ausgebildet<br />

werden.<br />

Ausbildung der Dehnfugen<br />

Feldbegrenzungsfugen müssen bis auf die Netzeinbettung<br />

ohne Mörtelbrücken ausgeführt sein. Sie werden mit<br />

geschlossenzelligen Schaumkunststoffen hinterfüllt und<br />

mit elastischen Fugendichtstoffen geschlossen.<br />

Materialbedarf (per m 2 )<br />

4–5 kg Klebemörtel zu EPS, je nach Untergrund<br />

5 kg Klebemörtel zu Armierungsgewebe<br />

6– 8 Stk. Spezialdübel zur mechanischen Befestigung<br />

der EPS-Platte, je nach Tragwerk<br />

ca. 6 kg Plattenkleber zum Kleben der Klinkerriemchen<br />

ca. 5 kg Spezialfugenmaterial<br />

0,2 l Steinreiniger<br />

U-Werte mit Swissmodul 15 cm und Innenputz<br />

Wärmeleitfähigkeit W/mK U-Werte W/m 2 K bei verschiedenen EPS-Dämmstärken:<br />

verschiedener EPS-Platten Dämmdicke 14 cm Dämmdicke 16 cm Dämmdicke 18 cm Dämmdicke 20 cm<br />

0,038 0,238 0,212 0,191 0,173<br />

0,032 0,205 0,181 0,163 0,148<br />

0,030 0,193 0,171 0,154 0,139<br />

Wärmeleitfähigkeit (W/mK)<br />

Innenputz 0,70<br />

Tragschale Swissmodul 0,45<br />

kelesto-Klinkerriemchen 14 mm 0,90<br />

LAWA Plus Polymörtel light 0,30<br />

kelit-Dünnbettmörtel 0,76<br />

<strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong><br />

CH-8422 Pfungen ZH<br />

Tel. 052 304 03 03<br />

Fax 052 304 04 04<br />

www.keller-ziegeleien.ch<br />

Wärmeleitfähigkeits- und U-Werte mit Swissmodul 15 cm und Innenputz<br />

Wärmeleitfähigkeit W/mK U-Werte W/m 2 K bei verschiedenen EPS-Dämmstärken:<br />

verschiedener EPS-Platten Dämmdicke 14 cm Dämmdicke 16 cm Dämmdicke 18 cm Dämmdicke 20 cm<br />

0,038 0,238 0,212 0,191 0,173<br />

0,032 0,205 0,181 0,163 0,148<br />

0,030 0,193 0,171 0,154 0,139<br />

Bild 2<br />

Detail zu Bild 2<br />

1 Hinterkonstruktion<br />

2 Fassadendämmplatte EPS F15 / F18<br />

mit Plattenstoss-Lösung<br />

3 LAWASTAR Plus POLYmörtel light<br />

4 KABE-Armierungsgittergewebe Typ 0159-R-A<br />

5 Klebemörtel AJ 690 Flex<br />

6 kelesto-Klinkerriemchen<br />

7 kelit-Systemfugenmörtel<br />

8 Schraubdübel STR-U,<br />

versenkt mit EPS Rondelle<br />

9 Schaumstoff / Füllmaterial<br />

10 dauerelastische Dehnfuge<br />

Wärmeübergangswiderstand (W/m 2 K)<br />

R si = 0,125<br />

R se = 0,04<br />

Beratung und Verkauf:<br />

KARL BUBENHOFER <strong>AG</strong><br />

Hirschenstrasse 26<br />

CH-9201 Gossau SG<br />

Tel. 0848 87 41 41<br />

Fax 0848 87 41 51<br />

www.kabe-farben.ch<br />

Weitere Systemvorteile sind:<br />

– Witterungsbeständigkeit<br />

– mechanischer Schutz<br />

– besserer Schallschutz<br />

Mattenbach <strong>AG</strong>, 3500 Ex., 8 /10<br />

1 2 3 4 5<br />

1 Hinterkonstruktion<br />

2 Fassadendämmplatte EPS F15 / F18<br />

3 LAWASTAR Plus POLYmörtel light<br />

4 KABE-Armierungsgittergewebe<br />

Typ 0159-R-A<br />

5 kelesto-Klinkerriemchen, d = 14 mm,<br />

mit Dünnbettkleber 650 Flex S1<br />

geklebt<br />

Auftragen der kelesto-Klinkerriemchen<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>

Schallabsorption, Wärmeleitfähigkeit<br />

und Ästhetik auf höchstem Niveau<br />

Urs Gassmann und Lukas Wernli,<br />

tabsilent gmbh<br />

Sie kennen das Problem<br />

In der Architektur werden aus ästhetischen<br />

Überlegungen vielfach Oberflächen<br />

gewünscht, die flächig, fugenlos<br />

und möglichst glatt sind. Damit sind<br />

Probleme mit der Raumakustik vorprogrammiert.<br />

Die lange Nachhallzeit wird<br />

in der Regel mit dem Einsatz von schallabsorbierenden<br />

Materialien reduziert.<br />

Da diese aber mehrheitlich wärmedämmend<br />

wirken, entsteht – vor allem bei<br />

thermoaktiven Bauteilen – ein weiteres,<br />

zentrales Problem: die Behinderung des<br />

Wärmeflusses von der und in die Decke.<br />

Um alle diese Probleme zu bewältigen,<br />

müssen meist teure und gestalterisch<br />

unbefriedigende Kompromisse eingegangen<br />

werden.<br />

Die Firma tabsilent gmbh hat sich dieser<br />

Problematik angenommen und mit<br />

einem Team von führenden Fachleuten<br />

aus den Bereichen Akustik, Heizung<br />

und Beschichtung ein revolutionäres Deckenelement<br />

entwickelt: tabsilent®.<br />

Wir kennen die Lösung<br />

Der neuartige akustische Absorber tabsilent®<br />

ist – mit einem mikroporosierten<br />

Putz versehen – unsichtbar und erlaubt<br />

flächige, neutral daherkommende<br />

Decken. Indirektes Licht, in der Decke<br />

versteckte Installationen und auch der<br />

Minergie-Standard sind sehr leicht erreichbar.<br />

Neben den ästhetischen Anforderungen<br />

erfüllt tabsilent® aber auch<br />

diejenigen der Raumakustik. Zudem<br />

tabsilent ® beschichtet<br />

tabsilent ® abgespachtelt<br />

verbessert tabsilent® den Wärmefluss<br />

im Vergleich zu bisherigen Mineralfaser-<br />

Absorbern um das 25- bis 30-Fache. Damit<br />

unterstützt tabsilent® aktive Heiz-<br />

und Kühlsysteme optimal. Und das bei<br />

vergleichbarer Qualität in der Schallabsorption.<br />

Somit ist es der einzige wärmeleitende<br />

Akustikabsorber, bei dem die Ästhetik<br />

und die energetischen Vorteile von thermoaktiven<br />

Bauteilen optimal ausgenützt<br />

werden können. tabsilent® kann vor Ort<br />

auf einfache Art in jede erdenkliche geometrische<br />

Form eingebaut werden. Nach<br />

dem Betonieren werden mit mikroporösen<br />

Beschichtungen die gewünschten<br />

Oberflächen erreicht.<br />

Informationen zum Einbau<br />

tabsilent® wird vor Ort auf der Deckenschalung<br />

in der Stärke von 5 cm eingebaut.<br />

Anschliessend wird die Betondecke<br />

wie gewohnt erstellt. Nach dem Ausschalen<br />

der Betondecke wird tabsilent® sichtbar<br />

und wirkt bereits als akustischer<br />

Absorber. Die Decke wird im Innenausbau<br />

vom Gipser mit einem mikroporösen<br />

Putz beschichtet und erreicht damit<br />

eine homogene und ästhetisch einwandfreie<br />

Oberfläche.<br />

tabsilent ® neu als Fertigelement<br />

Zusammen mit der Firma <strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong><br />

hat tabsilent gmbh zusätzlich<br />

zum herkömmlichen tabsilent® ein Fertigelement<br />

entwickelt: das tabsilent®element.<br />

tabsilent ® eingebaut tabsilent ® -element verlegt<br />

[ PRODUKTE-INFO ]<br />

Dank dieser Fertigelemente kann die<br />

Einbauzeit von tabsilent® auf der Baustelle<br />

deutlich verkürzt und die Qualität<br />

dank der reduzierten Witterungsabhängigkeit<br />

ohne zusätzliche Schutzmassnahmen<br />

gewährleistet werden.<br />

Die tabsilent®-elemente sind fertig abgespachtelt<br />

und werden auf Paletten<br />

verpackt. Vor Ort müssen die Elemente<br />

nur noch auf der Deckenschalung verlegt,<br />

fixiert und bei den Übergängen<br />

zur Schalung abgedichtet werden. Im Innenausbau<br />

wird die Decke wie gewohnt<br />

mit einem mikroporosierten Verputz beschichtet.<br />

tabsilent gmbh<br />

Trottenstrasse 13<br />

8400 Winterthur<br />

Tel. 052 223 07 70<br />

www.tabsilent.ch<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong> 9

[ BAUBERICHT ]<br />

Produktion und Montage der Beton-<br />

elementfassade in Illnau<br />

Montage eines L-förmigen preton-Betonelements<br />

Mit dem Bauobjekt Wohnüberbauung<br />

Station Illnau lösten das Vorfabrikationswerk<br />

der <strong>Keller</strong> <strong>AG</strong> <strong>Ziegeleien</strong> eine<br />

nicht alltägliche Aufgabe. Es begann<br />

bei der Planungsphase, führte über<br />

die Produktion, die Lagerung und die<br />

Logistik bis zur Montage. Die Wohnüberbauung<br />

beinhaltet drei unterschiedlich<br />

grosse Mehrfamilienhäuser.<br />

Haus A: 123 x 17 m / 4-geschossig; Haus B:<br />

46 x 17 m / 3-geschossig; Haus C: 26 x 17 m /<br />

5-geschossig.<br />

Ausschreibungsumfang<br />

Der Auftrag umfasst die Produktion und<br />

Lieferung der Betonelementfassade, das<br />

Erstellen und Liefern der gesamten Fassadenbefestigung<br />

und schliesslich die<br />

Montage.<br />

Für alle drei Häuser ergibt sich eine<br />

Fassadenfläche (exkl. Fenster) von total<br />

5720 m 2 . Diese sind in rund 550 einzelne<br />

Elemente unterteilt. Die Betonfarbe<br />

und die Oberfläche waren zum Zeitpunkt<br />

der Ausschreibung noch nicht<br />

bekannt, so dass wir mehrere Varianten<br />

berechneten.<br />

Im März 2009 konnte der Werkvertrag<br />

für die Herstellung und Lieferung der<br />

Betonelementfassade mit der Generalunternehmung<br />

unterschrieben werden.<br />

Die Montage der Elemente wurde aber<br />

noch offengehalten. Favorit für die Montageausführung<br />

war zu diesem Zeitpunkt<br />

der Bauunternehmer.<br />

In den Monaten September / Oktober<br />

2009 wurden diverse Musterplatten (bis<br />

die gewünschte Betonfarbe und Oberfläche<br />

gefunden waren) fabriziert. Anfänglich<br />

waren diese Platten 50 x 50 cm gross<br />

und 25 kg schwer. Für die Handlichkeit<br />

produzierten wir die zweite Serie bereits<br />

im Format 25 x 50 cm mit Handgriff.<br />

Total wurden an die 20 Musterplatten<br />

mit unterschiedlichen Oberflächenbearbeitungen,<br />

Vorsatzmaterialien und<br />

10<br />

Gelbtönungen erstellt. Anschliessend<br />

wurde mit der vom Architekten bestimmten<br />

Elementoberfläche und Farbe<br />

ein 1:1-Musterelement produziert und<br />

montiert. Ende November 2009 segnete<br />

die Baukommission die Oberfläche und<br />

die Farbe ab. Das alles geschah unter<br />

dem Druck des immer näher rückenden<br />

Produktionsbeginns.<br />

Planung<br />

Die Planung der Elementfassade war<br />

eine Fleissarbeit. Es musste für jeden der<br />

380 Elementtypen ein Produktionsplan<br />

erstellt werden. Die gesamte Planung<br />

musste aus Gründen des Liefertermins<br />

auf die Produktionsreihenfolge abgestimmt<br />

werden. Ziel der Produktion war<br />

es, mit wenigen Schalungsumstellungen<br />

möglichst grosse Elementserien zu produzieren.<br />

Nach der Elementpositionierung<br />

in der Fassade wurde zusammen<br />

mit den Architekten und dem Bauwerksingenieur<br />

die Befestigung geplant. Dabei<br />

musste berücksichtigt werden, dass<br />

zum Zeitpunkt der Elementmontage die<br />

Fassade bereits luft- und wasserdicht ist<br />

(Fenster montiert, inkl. Feuchtigkeitsabdichtung).<br />

Weiter musste in die Befestigungs-<br />

und Montageplanung mit einbezogen<br />

werden, dass die Fassade vor dem<br />

Montieren der Elemente isoliert wird<br />

und dass ein Fassadengerüst vorhanden<br />

ist. Alle Rückhalterungen und Aufhängungen<br />

mussten so geplant werden, dass<br />

sie vor dem Isolieren der Fassade versetzt<br />

werden können.<br />

Mit Bauleitung, Gerüstbaufirma und<br />

Montage-Equipe wurde oft diskutiert,<br />

wie viel Platz zwischen Rohfassade und<br />

Fassadengerüst notwendig ist, damit<br />

unter Berücksichtigung aller Faktoren<br />

die Fassadenelemente über vier Stockwerke<br />

zwischen Fassadenisolation und<br />

Fassadengerüst eingefahren werden<br />

können, ohne dass dabei bereits vor-<br />

handene Fenster beschädigt oder vormontierte<br />

Verankerungskonsolen weg-<br />

gedrückt werden.<br />

Schalungsbau<br />

Die Betonelemente werden zum grössten<br />

Teil auf Kipptischen fabriziert (d.h.<br />

auf Stahlproduktionstischen, die 80°<br />

zur Horizontalen aufgekippt werden<br />

können). Damit wird erreicht, dass die<br />

Frühbelastung beim Ausschalen auf ein<br />

Minimum reduziert werden kann.<br />

Die vielen unterschiedlichen Abmessungen<br />

der Elemente gaben den Ausschlag<br />

für den Bau von Holzschalungen, die<br />

mittels Magneten auf die Kipptische gespannt<br />

wurden.<br />

Die spezielle Formgebung der Fassadenelemente<br />

war die spezielle Herausforderung<br />

an den Schalungsbau. Rund 90%<br />

der Elemente sind L-förmig, links und<br />

rechts orientiert und teilweise bis 3 x 6 m<br />

gross. Damit der vorhandene Platz op-<br />

timal ausgenutzt und die Produktionszeit<br />

minimalisiert werden konnte, war<br />

eine strikte Planung der Produktionsreihenfolge<br />

notwendig. Im Durchschnitt<br />

hatte der Schalungsbau täglich drei der<br />

sechs vorhandenen Schalungen umzubauen.<br />

Herstellung/Produktion<br />

Die gesamte Produktionsdauer betrug<br />

ein halbes Jahr. Durch die gewählte Betonoberfläche<br />

(Juraschotter 0 – 11 mm,<br />

sandgestrahlt) musste der Betoniervorgang<br />

dreistufig erfolgen. Nach dem<br />

Einrichten der Schalung und dem Anbringen<br />

aller notwendigen Schalungseinlagen<br />

und Befestigungsteile wurde in<br />

einem ersten Schritt eine 4 – 5 cm dicke<br />

Vorsatzmaterialschicht aus Juraschotter<br />

eingebracht und mittels Tischvibratoren<br />

verdichtet.<br />

Anschliessend wurde die vorkonfektionierte,<br />

zweilagige Bewehrung einge-<br />

legt und als dritter Schritt wurde<br />

der rückwärtige Beton als SCC-Beton<br />

(selbst verdichtender Beton) eingebracht.<br />

Dank der geheizten Produktionshallen<br />

konnte auch in den Wintermonaten<br />

im 24-Stunden-Takt betoniert werden.<br />

Im Durchschnitt wurden jeden Tag<br />

5 Elemente produziert. Damit wäh-<br />

rend der ganzen Produktionsphase von<br />

Herbst 2009 bis Sommer <strong>2010</strong> die Betonfarbe<br />

möglichst konstant war, musste bei<br />

kalter Witterung die Periode zwischen<br />

dem Ausschalen und dem Sandstrahlen<br />

aufmerksam beobachtet werden. Alle<br />

Fassadenelemente wurden erst nach einer<br />

dreitägigen Zwischenlagerung in geschützter<br />

Umgebung sandgestrahlt.<br />

Lagerung<br />

Die Lagerung der Betonelemente war<br />

eine der Hauptherausforderungen dieses<br />

Auftrags. Bis zum geplanten Montagebeginn<br />

im April <strong>2010</strong> musste das ganze<br />

Haus A fertig produziert und gelagert<br />

werden. Das Lagerkonzept musste durch<br />

die Produktionsleitung gut koordiniert<br />

werden. Neben allen anderen noch laufenden<br />

Aufträgen mussten ca. 380 Elemente<br />

so gelagert werden, dass sowohl<br />

bei der Einlagerung wie auch beim späteren<br />

Verlad nur kurze Logistikwege<br />

entstanden. Grösstes Handicap war die<br />

L-Form der Elemente, was ein nicht alltägliches<br />

Lagerkonzept erforderte.<br />

Erschwerend kam hinzu, dass der Baufortschritt<br />

auf der Baustelle nicht ganz<br />

planmässig erfolgte und dadurch der<br />

Montagebeginn um einen Monat verzögert<br />

wurde. Eine Folge daraus war, dass<br />

die Produktion aus Lagerplatzmangel<br />

nach dem Produktionsende von Haus A<br />

für eine Weile eingestellt werden musste.<br />

Dank des im Lagerplatz vorhandenen<br />

Turmdrehkrans war es möglich, auf sehr<br />

engem Raum ca. 3800 m 2 Fassadenfläche<br />

zu lagern.<br />

Transport/Logistik<br />

Der Verlad der Fassadenelemente erfolgte<br />

wiederum mittels Turmdrehkran.<br />

Die Elemente wurden entsprechend der<br />

Montagereihenfolge auf so genannte<br />

L-Böcke verladen und mittels Spezialfahrzeug<br />

(Innenlader) auf die Baustelle<br />

transportiert. Verladereihenfolge und<br />

Anlieferungszeitpunkt mussten mit den<br />

teilweise zwei Montage-Equipen laufend<br />

koordiniert und angepasst werden.<br />

Bauherrschaft<br />

Arigon<br />

Generalunternehmung <strong>AG</strong><br />

Leutschenbachstrasse 55<br />

8050 Zürich<br />

Verantwortlicher Bauleiter:<br />

Marco Fattorini<br />

Architekten<br />

Guignard & Saner<br />

Architekten <strong>AG</strong><br />

Uetlibergstrasse 23<br />

8045 Zürich<br />

Verantwortlicher Planer:<br />

Othmar Villiger<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>

Wohnen in der Huobweid,<br />

Hünenberg See ZG<br />

In Hünenberg See, oberhalb vom Huobhof,<br />

entsteht eine Wohnüberbauung mit<br />

sechs Mehrfamilienhäusern. Es werden<br />

insgesamt 42 Wohneinheiten mit Miet-<br />

und Eigentumswohnungen erstellt. Baubeginn<br />

war im November 2009. Die Fertigstellung<br />

ist für Juni 2011 geplant.<br />

Alle sechs Häuser werden fast zeitgleich<br />

von zwei Bauunternehmen ausgeführt.<br />

Um die vorgegebenen Termine einhalten<br />

zu können, bedeutet dies für die <strong>Keller</strong><br />

<strong>AG</strong> <strong>Ziegeleien</strong> eine gute organisatorische<br />

Einteilung im Bereich Planung, Produktion,<br />

Lagerung und Auslieferung der<br />

Elemente. Insgesamt produzieren wir<br />

481 verblendete Sturz- und Brüstungselemente.<br />

Diese werden mit Anschlusseisen<br />

in die jeweilige Geschossdecke<br />

einbetoniert oder mit Kragankern in der<br />

Betondecke verankert. Dadurch können<br />

die Elemente auch während des Baufortschritts<br />

versetzt werden.<br />

Gesamtstückzahl Steine: 292 500 kelesto-<br />

Klinker, Farbe «sahara», Format 24 /11,5 /<br />

5,2 cm, im Läuferverband vermauert. Die<br />

teilweise schrägen Gebäudeecken werden<br />

mit Spezial-Winkelsteinen ausgebildet.<br />

Südfassade<br />

Versetzte Brüstungselemente Fabrikation<br />

Lagerplatz<br />

[ BAUBERICHT ]<br />

Generalunternehmung<br />

Jego Bau <strong>AG</strong><br />

Rothusstrasse 5b<br />

6331 Hünenberg ZG<br />

Bauunternehmungen<br />

Rust & Co. <strong>AG</strong><br />

Wihelstrasse 20<br />

6318 Walchwil ZG<br />

Christen <strong>AG</strong><br />

Alte Zugerstrasse 14A<br />

Fänn Ost<br />

6403 Küssnacht am Rigi SZ<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong> 11

[ FOTOS ]<br />

12<br />

Objekt: Um- und Neubau Schloss-Nebengebäude, 5040 Schöftland <strong>AG</strong><br />

Architekten: Architektengemeinschaft Fierz Architektur <strong>AG</strong>, 5042 Hirschthal <strong>AG</strong> /<br />

Strebel Kiener Architekten und Planer FH/HTL, 5040 Schöftland <strong>AG</strong> /<br />

Walther Architektur <strong>AG</strong>, 8113 Boppelsen ZH<br />

Bauherr: Ortsbürgergemeinde, 5040 Schöftland <strong>AG</strong><br />

Steinart: kelesto-Klinker «lavabraun»<br />

Format: NF 24 / 11,5 / 7,1<br />

Sichtmauermörtel: kelit 210 «anthrazit»<br />

vorfabrizierte preton-Bauteile: Sturzelemente<br />

Objekt: Werkhof mit Bürogebäude, 9542 Münchwilen TG<br />

Architekt: Buvag Bau und Verwaltungs <strong>AG</strong>, 8370 Sirnach TG<br />

Bauherr: W. Strausak <strong>AG</strong>, Bauunternehmung, 9542 Münchwilen TG<br />

Steinart: kelesto-Klinker «ziegelrot kohlebrand»<br />

Format: DF 24 / 11,5 / 5,2<br />

Sichtmauermörtel: kelit 210 «anthrazit»<br />

vorfabrizierte preton-Bauteile: Sturzelemente<br />

Objekt: Überbauung Haldenhof, 6300 Zug ZG<br />

Architekt: Wiederkehr Krummenacher Architekten <strong>AG</strong>, 6300 Zug ZG<br />

Generalunternehmung: Implenia Generalunternehmung <strong>AG</strong>, 6002 Luzern LU<br />

Bauherr: Mz-Immobilien <strong>AG</strong>, 6304 Zug ZG<br />

Steinart: kelesto-Klinker «rotblau bunt»<br />

Format: NF 24 / 11,5 / 7,1<br />

Sichtmauermörtel: kelit 210 «anthrazit»<br />

vorfabrizierte preton-Bauteile: Sturzelemente<br />

Fotograf: Philippe Hubler Fotografie, Bösch 41, 6331 Hünenberg,<br />

Tel. 041 780 34 43, Natel 079 870 81 33<br />

Objekt: Wohnüberbauung Blumental, 8707 Uetikon am See ZH<br />

Architekt: Martin Spühler Architekten <strong>AG</strong>, 8001 Zürich ZH<br />

Bauherr: UBV Uetikon Betriebs- und Verwaltungs <strong>AG</strong>, 8707 Uetikon am See ZH<br />

Steinart: kelesto-Sichtstein «weiss»<br />

Format: 29 / 14 / 9<br />

Sichtmauermörtel: kelit 110 «beige weiss»<br />

vorfabrizierte preton-Betonelemente: Fensterbänke<br />

<strong>Ziegelpresse</strong> Nr. 22, September <strong>2010</strong>