7904SB/7906SB Hydraulic Punch Driver

7904SB/7906SB Hydraulic Punch Driver

7904SB/7906SB Hydraulic Punch Driver

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

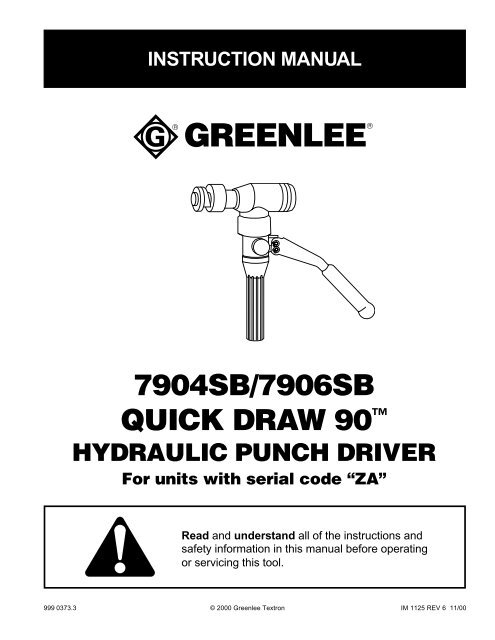

INSTRUCTION MANUAL<br />

<strong>7904SB</strong>/<strong>7906SB</strong><br />

QUICK DRAW 90 <br />

HYDRAULIC PUNCH DRIVER<br />

For units with serial code “ZA”<br />

Read and understand all of the instructions and<br />

safety information in this manual before operating<br />

or servicing this tool.<br />

999 0373.3 © 2000 Greenlee Textron IM 1125 REV 6 11/00

Table of Contents<br />

Description ..................................................................... 2<br />

Important Safety Instructions ...................................... 3-4<br />

Specifications ................................................................. 5<br />

Capacity And Draw Stud Selection Guide ..................... 6<br />

Operation ....................................................................7-9<br />

Maintenance ...........................................................10-12<br />

Troubleshooting ......................................................13-14<br />

Exploded View ............................................................. 31<br />

Parts List ...................................................................... 32<br />

Draw Studs and Accessories ....................................... 33<br />

Description<br />

The Quick Draw 90 is a self-contained hydraulic<br />

punch driver. The Quick Draw 90 and Greenlee<br />

punches, dies, and draw studs form a complete system<br />

for punching holes of various shapes and sizes through<br />

mild steel, aluminum, fiberglass and plastic. Slug-Splitter ®<br />

punches, dies and studs are available for punching all<br />

of these materials and stainless steel.<br />

Various Quick Draw kits are available:<br />

<strong>7904SB</strong> Quick Draw <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong>, draw studs<br />

<strong>7906SB</strong> Quick Draw <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong>, draw studs,<br />

conduit-size punches and dies<br />

7904E Quick Draw <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong> and draw studs<br />

7904ESB Quick Draw <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong>, draw studs, Pg<br />

size punches and dies<br />

7904ISO Quick Draw <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong>, draw studs,<br />

ISO size punches and dies<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Safety<br />

Purpose<br />

KEEP THIS MANUAL<br />

Safety is essential in the use and maintenance of<br />

Greenlee tools and equipment. This instruction manual<br />

and any decals on the tool provide information for<br />

avoiding hazards and unsafe practices related to the<br />

use of this tool. Observe all of the safety information<br />

provided.<br />

This instruction manual is intended to familiarize personnel<br />

with the safe operation and maintenance procedures for<br />

the <strong>7904SB</strong>/79006SB <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong>.<br />

Keep this manual available to all personnel.<br />

Replacement manuals are available upon request<br />

at no charge.<br />

and are registered trademarks of<br />

Greenlee Textron.<br />

Greenlee Textron / Subsidiary of Textron Inc. 2 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

IMPORTANT SAFETY INFORMATION<br />

SAFETY<br />

ALERT<br />

SYMBOL<br />

This symbol is used to call your attention to hazards<br />

or unsafe practices which could result in an injury<br />

or property damage. The signal word, defined below,<br />

indicates the severity of the hazard. The message after<br />

the signal word provides information for preventing or<br />

avoiding the hazard.<br />

Immediate hazards which, if not avoided, WILL result<br />

in severe injury or death.<br />

Hazards which, if not avoided, COULD result in severe<br />

injury or death.<br />

Hazards or unsafe practices which, if not avoided,<br />

MAY result in injury or property damage.<br />

Read and understand all of the<br />

instructions and safety information<br />

in this manual before operating or<br />

servicing this tool.<br />

Failure to observe this warning will<br />

result in severe injury or death.<br />

Greenlee Textron / Subsidiary of Textron Inc. 3 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

IMPORTANT SAFETY INFORMATION<br />

Electric shock hazard:<br />

Do not use near live circuits.<br />

Contact with live circuits can result<br />

in severe injury or death.<br />

• Do not exceed the rated capacity of the tool.<br />

Exceeding the capacity of the tool could cause<br />

tool or component to break and strike nearby<br />

personnel.<br />

• Do not add extensions or cheaters to the handles.<br />

Using cheaters or applying more than 80 pounds<br />

(356 N) of handle force will damage the driver<br />

and could propel internal parts with great force,<br />

striking nearby personnel.<br />

• Do not allow anyone to stand directly in front of<br />

the punch. A component failure could propel the<br />

punch and draw stud with great force, and could<br />

strike nearby personnel.<br />

• Use only Greenlee punches, dies, and draw<br />

studs. Other punches, dies, and draw studs may<br />

not withstand the force capacity of the driver and<br />

could break, striking nearby personnel.<br />

Wear eye protection when using<br />

this tool.<br />

Failure to wear eye protection can<br />

result in serious eye injury from<br />

flying debris or hydraulic oil.<br />

Do not operate the pump lever after the ram motion<br />

stops. Continuing to operate the pump lever after<br />

the ram motion stops will damage the driver and<br />

could propel internal parts with great force, striking<br />

nearby personnel.<br />

• Inspect tool for wear or damage. Replace any<br />

worn, damaged, or missing components with<br />

Greenlee replacement parts. A damaged or<br />

improperly assembled tool can break and strike<br />

nearby personnel with sufficient force to cause<br />

severe injury or death.<br />

• Inspect the punch, die, draw stud and spacers for<br />

wear or damage. Replace any worn or damaged<br />

items with Greenlee replacement parts. Replace<br />

any punches that have dull cutting surfaces.<br />

Use this tool for manufacturer’s intended use only.<br />

Use other than that which is described in this<br />

manual can result in injury or property damage.<br />

Greenlee Textron / Subsidiary of Textron Inc. 4 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Specifications<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Mechanical Data<br />

Weight ......................................................................................................... 7.4 lbs.<br />

Overall Dimensions:<br />

Length.................................................................................................... 12.75"<br />

Maximum Handle Force ............................................................................... 80 lbs.<br />

Stroke (maximum) ......................................................850" Min. Draw Stud Travel<br />

Maximum Rated Draw Stud Force ....................................................... 16,000 lbs.<br />

Maximum <strong>Punch</strong> Diameter and Material Thickness ................ See Capacity Chart<br />

<strong>Hydraulic</strong> Data<br />

Max. Rated Operating Pressure ........................................................... 10,000 lbs.<br />

Volume Operating Total (Cu. In.) .................................................................2.0735<br />

Volume/Stroke (Cu. In./In.) .............................................................................0525<br />

Circuit Capacity (Cu. In.) ....................................................................... Total: 3.50<br />

Reservoir: 2.32<br />

Seals ............................................... Nitrile, Fluorocarbon & Teflon Back-up Rings<br />

Fluid Compatibility: Compatible with hydraulic oils, water, oil emulsions,<br />

synthetic oils rated for use with nitrile (Buna N) and<br />

fluorocarbon (Viton) seal material.<br />

Circuit Type ................................................................................................. Closed<br />

Recommended Fluid .......................................................... Greenlee <strong>Hydraulic</strong> Oil<br />

Miscellaneous<br />

Operating Temperature ............................................... 10°F (-12°C) to 110°F (43°)<br />

Operating Position .......................................................................... No restrictions<br />

Greenlee Textron / Subsidiary of Textron Inc. 5 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Capacity and Draw Stud Selection Guide<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

1234<br />

1234<br />

1234<br />

1234<br />

1234<br />

14 Ga. (0.0747" [1.9 mm])<br />

Mild Steel<br />

10 Ga. (0.1345" [3.4 mm])<br />

Mild Steel<br />

Stud and Accessories<br />

1614SS<br />

DRAW STUD<br />

1924AA<br />

SPACER<br />

31874<br />

ADAPTER<br />

(OPTIONAL)<br />

1924AA<br />

SPACER<br />

1924AA<br />

SPACER<br />

31872<br />

3/4" DRAW STUD<br />

33967<br />

ADAPTER<br />

29451<br />

7/16" DRAW STUD<br />

29451<br />

7/16" DRAW STUD<br />

31872<br />

3/4" DRAW STUD<br />

1/2"<br />

con.<br />

ø 0.885"<br />

15.2 mm<br />

123456<br />

123456<br />

123456<br />

123456<br />

33967 123456<br />

ADAPTER<br />

See Note ➁<br />

See Note ➁<br />

123<br />

123<br />

123<br />

123<br />

123<br />

Standard & Slug-Buster ® <strong>Punch</strong>es Slug-Splitters ®<br />

3/4" 1-7/32" 1"<br />

con. con.<br />

ø 1.115" ø 1.362"<br />

28.3 mm 34.6 mm<br />

1-1/4"<br />

con.<br />

ø 1.701"<br />

43.2 mm<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

See Note ➀<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

10 Ga. (0.1345" [3.4 mm])<br />

Stainless Steel<br />

16 Ga. (0.0598" [1.5 mm])<br />

Mild Steel & 1/18" Soft Aluminum<br />

1-1/2"<br />

con.<br />

ø 1.951"<br />

49.6 mm<br />

2"<br />

con.<br />

ø 2.416"<br />

61.5 mm<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

1/2" 3/4" 1-7/32" 1" 1-1/4"<br />

con. con. con. con.<br />

ø 0.885" ø 1.115" ø 1.362" ø 1.701"<br />

15.2 mm 28.3 mm 34.6 mm 43.2 mm<br />

1234<br />

1234<br />

1234<br />

1234<br />

123456789012345<br />

123456789012345<br />

123456789012345<br />

123456789012345<br />

➀ The Slug-Buster ® punches may not split the slug when used with this adapter, because of the smaller pilot hole.<br />

➁ The 31874 step-saver adapter and 29451 draw stud are included with the 7804SB only.<br />

They may be purchased separately and used with any Quick-Draw hydraulic punch driver kit.<br />

Greenlee Textron / Subsidiary of Textron Inc. 6 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

Electronic Connector <strong>Punch</strong>es<br />

RS-232, 229, 231, 234, 238.

Operation<br />

The 1/2" conduit-size punch is often used to increase<br />

the size of the pilot hole; this is called “step-up punching”.<br />

After enlarging the pilot hole, the 3/4" draw stud is<br />

used to punch the final hole. See steps 1-6.<br />

1. Drill 1/2" pilot hole using a Greenlee Kwik-Stepper ®<br />

step bit.<br />

2. Turn the release valve counterclockwise to<br />

make sure the ram is fully extended. Install 3/4" x<br />

3/8" adapter, 3/8" draw stud, spacer and 1/2"<br />

conduit die and insert into pilot hole.<br />

3. Thread 1/2" conduit punch onto the draw stud<br />

until the punch is tight. If punch is not tight, the<br />

hole will not be completed. Make sure the draw<br />

stud threads are fully engaged in the punch.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

4. Turn the release valve knob clockwise. Rotate<br />

driver to best operating position, and then pump<br />

lever handle until the punch is completely through<br />

the material. If the hole is not completed, check the<br />

setup described in steps 2 and 3.<br />

Do not operate the pump lever after the ram motion<br />

stops. Continuing to operate the pump lever after<br />

the ram motion stops will damage the driver and<br />

could propel internal parts with great force, striking<br />

nearby personnel.<br />

5. Release by turning release valve knob counterclockwise<br />

and remove the punch, die, draw stud and<br />

adapter.<br />

6. Install 3/4" draw stud and select proper size punch<br />

and die for desired size hole and repeat steps 4<br />

and 5.<br />

Greenlee Textron / Subsidiary of Textron Inc. 7 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Operation (cont’d)<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Using the 29451 draw stud and optional 31874 step-saver adapter<br />

After drilling the pilot hole, use the 29451 draw stud<br />

and 31874 step-saver adapter as shown here. These<br />

components eliminate the need for step-up punching.<br />

Note: The stud and adapter are rated to drive the<br />

1-1/4" punch through 14 gauge mild steel.<br />

Do not exceed the rated capacity of the 29451 draw<br />

stud and 31874 step-saver adapter. Exceeding the<br />

maximum rated capacity could cause the stud and<br />

adapter to break and strike nearby personnel.<br />

1. Drill 1/2" pilot hole using Greenlee Kwik-Stepper ®<br />

step bit.<br />

2. Thread the adapter into the punch.<br />

3. Thread 7/16" draw stud tightly into driver. Place the<br />

die on the draw stud.<br />

4. Turn the release valve knob counterclockwise,<br />

to make sure the draw stud is fully extended.<br />

Insert stud through pilot hole.<br />

5. Thread the adapter with punch onto the draw<br />

stud until the punch is tight. If punch is not<br />

tight, the hole will not be completed.<br />

Greenlee Textron / Subsidiary of Textron Inc. 8 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Operation (cont’d)<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Using the 29451 draw stud and optional 31874 step-saver adapter (cont’d)<br />

6. Make sure the draw stud threads are fully engaged<br />

in the adapter.<br />

7. Turn the release valve knob clockwise. Pump the<br />

handle until the punch is completely through the<br />

material. If the hole is not completed, check the<br />

setup described in steps 4 and 5.<br />

Do not operate the pump lever after the ram motion<br />

stops. Continuing to operate the pump lever after<br />

the ram motion stops will damage the driver and<br />

could propel internal parts with great force, striking<br />

nearby personnel.<br />

Note: If the ram motion stops before the hole is<br />

complete, verify that the setup is correct and<br />

that you have not exceeded the tool’s capacity.<br />

8. Release by turning the release valve knob<br />

counterclockwise.<br />

9. Remove punch and die.<br />

Greenlee Textron / Subsidiary of Textron Inc. 9 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Maintenance<br />

Maintenance and repairs should be performed in a dust<br />

free area by qualified technicians.<br />

This unit requires minimum maintenance because it<br />

has a closed hydraulic system and all internal parts<br />

are lubricated by the hydraulic fluid. Lubricate lever pins<br />

lightly. Keep contaminants away from ram and cylinder.<br />

Store with handle down and hydraulic pressure released.<br />

Adding <strong>Hydraulic</strong> Oil<br />

1. Place driver in vise in vertical position with handles<br />

up. Unscrew reservoir handle (21) and remove<br />

bladder plug (20). Open release valve knob (27) to<br />

assure the ram is fully extended.<br />

2. Fill bladder (29) to point of overflow with Greenlee<br />

hydraulic oil.<br />

3. Purge air from system:<br />

Pump handle (22) several times to remove air from<br />

the pumping chamber. Close release valve knob<br />

and pump handle until ram (3) completes its full<br />

travel. Repeat as necessary.<br />

Note: Open release valve knob slowly so ram<br />

extends slowly. Rapid return of oil and<br />

air may cause oil to overflow the rubber<br />

bladder.<br />

If this procedure fails to remove air, remove bladder<br />

plug and open release valve knob. Place thumb<br />

over plug hole in bladder and squeeze bladder while<br />

pumping handle several times. Close the release<br />

valve knob and pump the handle until the ram<br />

completes its full travel. Repeat as necessary.<br />

If this procedure does not remove air, remove<br />

plunger (24) and fill plunger cavity with clean oil<br />

as outlined in Reassembly in the Maintenance<br />

section of this manual.<br />

4. Fill rubber bladder to the point of overflow and<br />

replace bladder plug. Wipe bladder clean of excess<br />

oil and reassemble reservoir handle.<br />

Troubleshooting And Repair<br />

To function properly, the punch driver must be free of<br />

oil leaks, must build oil pressure, and the ram section<br />

(right angle head) must rotate by hand force.<br />

Oil Leaks<br />

Check for external oil leaks.<br />

Check that release valve knob and stem are closed<br />

tightly and seating properly.<br />

Remove reservoir handle (21) and check for oil leaks<br />

around bladder (29) and bladder plug (20).<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Failure to Build Pressure<br />

Fill with oil and purge air from the system.<br />

See Adding <strong>Hydraulic</strong> Oil.<br />

Ram Section Will Not Rotate<br />

Loosen and readjust set screw (13). Hold punch driver<br />

with ram section down. Apply small amount of penetrating<br />

oil to cylinder (1) at the attachment point, then work<br />

ram section back and forth. Apply a small amount of<br />

SAE 30 oil to cylinder collar next to the pump block.<br />

Rebuilding<br />

If no leaks are visible and the unit will not build oil<br />

pressure, disassemble and rebuild the punch driver.<br />

Disassembly—Pump<br />

Note: Separate ram section from pump section.<br />

Remove set screw (13). Unscrew ram<br />

section from pump section.<br />

1. Remove reservoir handle (21), and bladder plug<br />

(20); drain oil from the bladder (29).<br />

2. Remove O-ring (35) and the bladder (29). Remove<br />

retaining rings (37) from one end of both handle<br />

pins (30) and remove handle pins and handle (22).<br />

3. Grasp plunger (24) with pliers; pull and twist to<br />

remove. Loosen set screw (12) from release valve<br />

knob (27); remove knob. Unscrew release stem (28)<br />

to remove from pump block (2). Remove retaining<br />

ring (41) and oil filter (40). Unscrew inlet check seat<br />

(23) and remove ball (32), and retaining ring (31).<br />

Unscrew jam screw (26). Remove spring (39)<br />

and ball (6).<br />

Disassembly—Ram<br />

Note: See illustration on the next page.<br />

1. Thread an installation rod into the tapped hole<br />

in ram (3). Place a flat washer and threaded<br />

hex nut on the installation rod. Tighten the nut until<br />

the spring retaining plate (4) is no longer applying<br />

force against the retaining rings (5).<br />

2. Remove the retaining rings (5) from the installation<br />

rod and remove the spring retaining plate (4) and<br />

compression spring (7).<br />

3. Screw a draw stud into end of ram (3); push the ram<br />

out of the cylinder (1).<br />

You have now disassembled the punch driver.<br />

Thoroughly clean all parts and inspect the three<br />

ball seats (intake, discharge and release stem)<br />

for nicks, scratches, or other damage.<br />

Greenlee Textron / Subsidiary of Textron Inc. 10 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Maintenance (cont’d)<br />

Ball Seat Repair<br />

Re-seating:<br />

Minor seat imperfections may be corrected by<br />

re-seating. Use a soft brass rod and hammer to<br />

tap the ball against its seat.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Wear eye protection when<br />

servicing this tool.<br />

Failure to wear eye protection can<br />

result in serious eye injury from<br />

flying debris or hydraulic oil.<br />

Re-drilling:<br />

Badly worn or damaged seats may be reworked by<br />

re-drilling and then re-seating.<br />

The pump block is manufactured with seats of 118˚ ,<br />

the standard drill point angle; use standard drills for<br />

re-drilling.<br />

• To re-drill the 7/32" ball seat for release stem (28):<br />

Use an “I” drill and a 9/64" diameter reamer.<br />

• To re-drill the 7/32" ball seat for the discharge check:<br />

Use an “I” drill and a 5/32" diameter reamer.<br />

• To re-drill the 3/16" ball seat for the intake check:<br />

Use a 1/4" drill and a 1/8" diameter reamer.<br />

When drilling; remove a minimum of material to obtain<br />

maximum seat life. Re-seat the balls before reassembly.<br />

“I” DRILL<br />

STD. DRILL<br />

ACCEPTABLE<br />

“I” DRILL<br />

RELEASE<br />

VALVE<br />

STEM<br />

“B” DRILL<br />

9/64" REAM<br />

DISCHARGE<br />

CHECK<br />

5/32" REAM<br />

9/64" REAM<br />

INTAKE<br />

CHECK<br />

Reassembly<br />

Reassembly is done in reverse sequence of disassembly.<br />

Inspect all O-ring seals for cuts and wear; replace as<br />

needed.<br />

Reassembly—Ram Section<br />

1. Lightly coat ram (3) and cylinder (1) seals, and both<br />

bores of the cylinder with clean oil.<br />

2. Push ram completely into cylinder.<br />

3. Thread installation rod into tapped hole in the ram<br />

and install compression spring (7). Place spring<br />

retaining plate (4) on top of spring (7) so the installation<br />

rod passes through the 1/4" hole in the<br />

retaining plate.<br />

4. Place a flat washer and thread a hex nut on the<br />

installation rod. Tighten the nut until spring retaining<br />

plate slides past the retaining ring groove. Install<br />

the two retaining rings (5) 180° apart. Remove<br />

installation rod.<br />

Installation<br />

Rod<br />

Installation Rod (Steel)<br />

Retaining Rings<br />

Flat Washer & Nut<br />

Spring Retaining Plate (4)<br />

Compression Spring (7)<br />

Cylinder (1)<br />

Ram (3)<br />

#10-32 Thread<br />

Greenlee Textron / Subsidiary of Textron Inc. 11 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

3 1/ 2<br />

Reassembly—Pump Section<br />

Fill plunger (24) bore with clean hydraulic oil. Coat<br />

O-ring seals on plunger with clean oil and reinsert<br />

the pump block (2) with release valve knob (27) closed.

Maintenance (cont’d)<br />

Reassembly—Ram Section to Pump Section<br />

1. Install drive pin (25) to the pump block (2).<br />

Note: The drive pin must be installed to less<br />

than .100" high.<br />

2. Lightly coat the O-ring groove on the pump block<br />

and O-ring (14) with clean oil. Assemble O-ring (14)<br />

and back-up ring (15) to pump block (2).<br />

3. Apply a light coat of grease (Molycote G) to the<br />

external threads of pump block (2). Make sure the<br />

O-ring (14) and back-up ring (15) are lightly coated<br />

with oil, carefully slide the cylinder (1) onto the<br />

pump block.<br />

4. Thread the cylinder onto the pump block until it<br />

bottoms. Back off the cylinder until set screw (13)<br />

can be installed and still allow nearly 360° of<br />

rotation.<br />

Note: Repeat step 4 if cylinder is backed off<br />

more than ONE revolution.<br />

5. Apply Loctite 242 or equivalent to set screw (13)<br />

and install until set screw bottoms. Then back out<br />

1/8 to 1/4 turn.<br />

6. Fill unit with clean oil and purge air. See Adding<br />

<strong>Hydraulic</strong> Oil.<br />

Inspection and Adjustments<br />

After reassembly, check the following:<br />

Ram Travel Inspection<br />

Ram Extended<br />

With the draw stud removed and release valve knob<br />

open, observe whether end of ram (3) is flush to 1/64"<br />

(.396 mm) below the end of cylinder (1). If it is not, the<br />

bladder (29) contains too much oil.<br />

To remove excess oil:<br />

1. Remove reservoir handle (21) and bladder plug (20).<br />

2. Slowly open release valve knob (27); excess oil<br />

should come out of the bladder and the ram should<br />

move to become flush to 1/64" (.396 mm) below the<br />

end of the cylinder (1).<br />

3. If excess oil does not come out, replace the<br />

compression spring (7).<br />

Ram Retracted<br />

Measure ram travel distance (difference between<br />

ram completely extended and completely retracted).<br />

Distance is .830" (21.1 mm) to .930" (23.6 mm).<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Pump Section Inspection<br />

Intake Check Valve<br />

Close the release valve knob and operate handle (22)<br />

until ram (3) bottoms and handle resistance increases.<br />

• If the ram bottoms in 30 strokes or less, the inlet<br />

check valve (32 and 23) is operating properly.<br />

• More than 30 strokes indicates an inlet check leak.<br />

Re-seat, re-drill or replace the inlet check seat (23).<br />

Discharge Check Valve<br />

If the handle (22) returns to the raised position by itself,<br />

the discharge check valve is leaking. Re-seat or re-drill<br />

the discharge check seat and replace the compression<br />

spring (39).<br />

Install socket screw (26) to depth shown. If screw is<br />

bottomed out, ball cannot move and quick draw handle<br />

will not pump.<br />

Release Valve<br />

Pump the handle until the ram bottoms. Gently apply<br />

and maintain additional force on handle (22). If the<br />

handle remains solid, the ball (32) is operating properly.<br />

If the handle (22) goes down slowly, the release valve is<br />

leaking. Re-seat or re-drill the release stem seat and<br />

replace O-ring (33).<br />

Cylinder Rotation<br />

Install a 3/4" draw stud and a 2" conduit size punch and<br />

die to the punch driver. Hold the driver by the reservoir<br />

handle (21) so the draw stud is horizontal; the cylinder<br />

should not rotate from the combined weight of the draw<br />

stud, the punch and the die. If rotation occurs, O-ring<br />

(14) may be worn.<br />

If binding or roughness occurs during cylinder rotation,<br />

check for lubrication or damage at threads closest to set<br />

screw (13); also check adjustment of set screw (13).<br />

Greenlee Textron / Subsidiary of Textron Inc. 12 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

1.675<br />

Socket Screw<br />

#26<br />

.05<br />

Approx.

Troubleshooting<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

PROBLEM PROBABLE CAUSE POSSIBLE REMEDY<br />

Will not punch hole. Improper assembly or use of punch, See Operating Instructions and<br />

die or accessories. Capacity Chart.<br />

Low oil level. See Adding <strong>Hydraulic</strong> Oil<br />

in Maintenance Section.<br />

Requires excessive lever force. Improper assembly or use of punch, See Operating Instructions and<br />

die or accessories. Capacity Chart.<br />

Material being punched is too thick or<br />

too hard. See Capacity Chart.<br />

Pump will not build pressure. Air in system. See step 3, Adding <strong>Hydraulic</strong> Oil.<br />

Excessive number of strokes Inoperative intake check valve. See Inspection and Adjustments,<br />

strokes are required to punch Intake Check Valve Inspection.<br />

hole.<br />

Inoperative discharge check valve. See Inspection and Adjustments,<br />

Discharge Check Valve Inspection.<br />

Leaking Release Valve. See Inspection and Adjustments,<br />

Release Valve Inspection.<br />

Damaged piston, piston extension, See Maintenance and Repairs,<br />

pump plunger seals or mating surfaces. Cylinder and Pump Block sections.<br />

Clogged filter. Clean or replace<br />

filter (40).<br />

Will not return piston. Weak or damaged return spring, See Piston Travel Inspection.<br />

excess oil in unit.<br />

External oil leaks. Damaged seals or surfaces. Damaged piston, piston extension,<br />

pump plunger seals or mating surfaces.<br />

See Troubleshooting and Repair,<br />

Cylinder and Pump Block sections.<br />

Damaged Release Valve Stem seal.<br />

See Inspection and Adjustments,<br />

Release Valve Inspection.<br />

Greenlee Textron / Subsidiary of Textron Inc. 13 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

Greenlee Textron / Subsidiary of Textron Inc. 14 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

INSTRUCTION MANUAL<br />

<strong>7904SB</strong>/<strong>7906SB</strong><br />

QUICK DRAW 90 <br />

HYDRAULISCHE STANZMASCHINE<br />

Für Einheiten mit Seriencode “ZA”<br />

Vor Bedienung und Wartung dieses Gerätes bitte<br />

alle Instruktionen und Sicherheitsinformationen der<br />

Anleitung genau lesen und beachten.<br />

999 0373.3 © 2000 Greenlee Textron IM 1125 REV 6 11/00

Inhaltsverzeichnis<br />

Beschreibung ............................................................... 16<br />

Wichtige Sicherheitshinweise .................................17-18<br />

Spezifikationen ............................................................ 19<br />

Leistung und Auswahl der Zugbolzen ......................... 20<br />

Betrieb .....................................................................21-23<br />

Wartung ..................................................................24-28<br />

Fehlerbehandlung ...................................................29-30<br />

Explosionszeichnung ................................................... 31<br />

Teileliste ....................................................................... 32<br />

Zugbolzen und Zubehör............................................... 33<br />

Beschreibung<br />

Quick Draw 90 ist eine in sich geschlossene<br />

hydraulische Stanzmaschine. Quick Draw 90 und<br />

Greenlee-Stempel, -Schneideisen und -Zugbolzen<br />

bilden ein komplettes System zum Stanzen von Löchern<br />

verschiedener Formen und Größen in weichem Stahl,<br />

Aluminium, Fiberglas und Plastik. Slug-Splitter ® -<br />

Stempel, -Schneideisen und -Bolzen eignen sich zum<br />

Stanzen aller dieser Materialien und rostfreien Stahls.<br />

Es sind verschiedene Quick Draw-Ausstattungen lieferbar:<br />

<strong>7904SB</strong> Quick Draw Hydraulische Stanzmaschine, Zugbolzen<br />

<strong>7906SB</strong> Quick Draw Hydraulische Stanzmaschine, Zugbolzen,<br />

Rohrstempel und -schneideisen<br />

7904E Quick Draw Hydraulische Stanzmaschine und<br />

Zugbolzen<br />

7904ESB Quick Draw Hydraulische Stanzmaschine, Zugbolzen,<br />

Pg-Stempel und -schneideisen<br />

7904ISO Quick Draw Hydraulische Stanzmaschine, Zugbolzen,<br />

ISO-Stempel und -schneideisen<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Sicherheitsvorkehrungen<br />

Sicherheitsvorkehrungen sind bei der Verwendung und<br />

der Wartung der Geräte und Ausrüstung von Greenlee<br />

Fairmont entscheidend. Die vorliegende Anleitung und<br />

etwaige an den Maschinen angebrachte Etiketten<br />

geben Hinweise zur Vermeidung von Gefahren und<br />

gefährlichen Praktiken in bezug auf die Handhabung<br />

dieses Gerätes. Bitte alle hier angegebenen<br />

Sicherheitshinweise beachten.<br />

Zweck<br />

Dieses Handbuch soll dazu dienen, das Personal mit<br />

den sicheren Betriebs- und Wartungsverfahren der<br />

folgenden Hydraulik-Schlagschrauber von Greenlee<br />

Fairmont vertraut zu machen:<br />

Hydraulische Stanzmaschine<br />

Bitte dieses Handbuch allen Mitarbeitern zugänglich<br />

machen.<br />

Ersatz-Handbücher sind auf Anfrage kostenlos<br />

erhältlich.<br />

und sind eingetragene<br />

Warenzeichen der Firma Greenlee Textron.<br />

DIESES HANDBUCH BITTE AUFBEWAHREN<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 16 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

WICHTIGE SICHERHEITSHINWEISE<br />

SICHERHEITS-<br />

ALARM<br />

SYMBOL<br />

Dieses Symbol dient dazu, Aufmerksamkeit auf<br />

Gefahren bzw. Auf unsichere Praktiken zu lenken,<br />

die Verletzungen oder Sachschäden hervorrufen<br />

könnten. Die im Hinweis enthaltenen, im folgenden<br />

näher definierten Worte geben den Schweregrad der<br />

Gefahr an. Die auf das betreffende Wort folgende<br />

Erklärung Informationen über die Vermeidung oder<br />

Verhinderung der Gefahr.<br />

Unmittelbare Gefahr, die, falls nicht vermieden, zu<br />

schweren Personenverletzungen oder zum Tod<br />

führen WIRD.<br />

Gefahrenquellen oder unsichere Praktiken, die, falls<br />

nicht vermieden, zu schweren Personenverletzungen<br />

oder zum Tod führen KÖNNTEN.<br />

Gefahrenquellen oder unsichere Praktiken, die, falls<br />

nicht vermieden, zu Personenverletzungen oder<br />

Sachschäden führen KÖNNTEN.<br />

Eine Person, die zuvor nicht alle<br />

Anleitungen gelesen und verstanden<br />

hat, ist für die Bedienung dieses<br />

Werkzeugs nicht qualifiziert.<br />

Fehlendes Verständnis der<br />

Sicherheitsaspekte und -anleitungen<br />

kann zu schweren Verletzungen oder<br />

sogar zum Tod führen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 17 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

WICHTIGE SICHERHEITSHINWEISE<br />

Stromschlaggefahr:<br />

Das Gerät nicht in der Nähe von<br />

Stromkreisen betreiben. Ein Kontakt<br />

mit Stromkreisen kann zu schweren<br />

Verletzungen oder zum Tod führen.<br />

• Die Nennleistung des Werkzeugs darf nicht<br />

überschritten werden. Ein Überschreiten der<br />

Nennleistung könnte zum Bruch des Werkzeugs<br />

oder von Komponenten führen und in der Nähe<br />

befindliche Personen verletzen.<br />

• Keine Verlängerungen oder Umgehungsadapter<br />

an den Griffen anbringen. Die Verwendung von<br />

Umgehungsadaptern oder die Anwendung von<br />

mehr als 356 N (80 pounds) an den Griffen<br />

beschädigt die Stanzmaschine und kann dazu<br />

führen, daß interne Teile mit großer Kraft<br />

herausgeschleudert werden und in der Nähe<br />

befindliche Personen verletzen.<br />

• Darauf achten, daß sich niemand direkt vor dem<br />

Stempel aufhält. Ein Versagen der Komponenten<br />

könnte den Stempel und Zugbolzen mit großer<br />

Kraft herausschleudern und in der Nähe<br />

befindliche Personen verletzen.<br />

• Nur Greenlee-Stempel, -Schneideisen und -<br />

Zugbolzen verwenden. Andere Stempel,<br />

Schneideisen und Zugbolzen halten unter<br />

Umständen die Belastungen der Stanzmaschine<br />

nicht aus. Sie könnten brechen und in der Nähe<br />

befindliche Personen verletzen.<br />

Beim Betrieb dieses Werkzeugs<br />

Augenschutz tragen.<br />

Die Mißachtung der<br />

Augenschutzvorschrift kann,<br />

verursacht durch herumfliegendes<br />

Material oder Hydrauliköl, zu<br />

schweren Augenverletzungen führen.<br />

Den Pumpenhebel nicht mehr betätigen, nachdem<br />

die Stanzbewegung beendet ist. Das Betätigen des<br />

Pumpenhebels, nachdem die Stanzbewegung<br />

beendet ist, beschädigt die Stanzmaschine und<br />

kann dazu führen, daß interne Teile mit großer Kraft<br />

herausgeschleudert werden und in der Nähe<br />

befindliche Personen verletze.<br />

• Das Werkzeug auf Verschleiß und<br />

Beschädigungen prüfen. Verschlissene,<br />

beschädigte oder fehlende Komponenten mit<br />

Greenlee-Ersatzteilen ersetzen. Ein beschädigtes<br />

oder nicht vorschriftsgemäß zusammengesetztes<br />

Werkzeug kann brechen und in der Nähe<br />

befindliche Personen mit einer Wucht treffen, die<br />

zu schweren Verletzungen oder sogar zum Tod<br />

führen kann.<br />

• Stempel, Schneideisen, Zugbolzen und<br />

Distanzstücke auf Verschleiß und<br />

Beschädigungen prüfen. Verschlissene oder<br />

beschädigte Teile mit Greenlee-Ersatzteilen<br />

ersetzen. Stempel, die stumpfe Schneidflächen<br />

aufweisen, sind zu ersetzen.<br />

Dieses Werkzeug nur für den vom Hersteller<br />

vorgesehenen Zweck verwenden. Eine Nutzung,<br />

die von dem in diesem Handbuch beschriebenen<br />

Zwecken abweicht, kann zu Verletzungen oder<br />

Sachschaden führen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 18 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Spezifikationen<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Mechanische Daten<br />

Gewicht ....................................................................................................... 7,4 lbs.<br />

Gesamtabmessungen:<br />

Länge ................................................................................................ 12,75 Zoll<br />

Maximalkraft am Griff................................................................................... 80 lbs.<br />

Hub (Maximum) ............................................0,85 Zoll/min. Zugbolzenwegstrecke<br />

Maximale Zugbolzen-Nennkraft ............................................................ 16 000 lbs.<br />

Max. Stempeldurchmesser und Materialstärke ................. Siehe Leistungstabelle<br />

Hydraulikdaten<br />

Max. Betriebsnenndruck ....................................................................... 10 000 lbs.<br />

Gesamtbetriebsvolumen (Kubikzoll) ............................................................2,0735<br />

Volumen/Hub (Kubikzoll/Zoll) ......................................................................0,0525<br />

Kreislaufkapazität (Kubikzoll) ........................................................... Gesamt: 3,50<br />

Tank: 2,32<br />

Dichtungen .................................... Nitril-, Fluorkohlenstoff- und Teflon-Stützringe<br />

Flüssigkeitsverträglichkeit: Verträglich mit Nitril- (Buna N) und Fluorkohlenstoff-<br />

(Viton) Dichtungsmaterialien, die sich für<br />

Hydrauliköle, Ölemulsionen, synthetische<br />

Öle und Wasser eignen.<br />

Kreislauftyp ........................................................................................ Geschlossen<br />

Empfohlene Flüssigkeit.........................................................Greenlee-Hydrauliköl<br />

Sonstiges<br />

Betriebstemperatur ................................................. 12°C (10°F) bis 43°C (110°F)<br />

Betriebslage ................................................................................... Keine Auflagen<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 19 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Leistung und Auswahl der Zugbolzen<br />

(1" = 1 Zoll = 25,4 mm)<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

1234<br />

1234<br />

1234<br />

1234<br />

1234<br />

14 Ga. (1,9 mm [0,0747"])<br />

Weicher Stahl<br />

10 Ga. (3,4 mm [0,1345"])<br />

Weicher Stahl<br />

Bolzen und Zubehör<br />

1614SS<br />

ZUGBOLZEN<br />

1924AA<br />

DISTANZSTÜCK<br />

31874<br />

ADAPTER<br />

(OPTION)<br />

1924AA<br />

DISTANZSTÜCK<br />

1924AA<br />

DISTANZSTÜCK<br />

31872<br />

3/4" ZUGBOLZEN<br />

33967<br />

ADAPTER<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

123456<br />

123456<br />

123456<br />

123456<br />

33967 123456<br />

ADAPTER<br />

Siehe Hinweis ➁<br />

29451<br />

7/16" ZUGBOLZEN<br />

Siehe Hinweis ➁<br />

29451<br />

7/16" ZUGBOLZEN<br />

31872<br />

3/4" ZUGBOLZEN<br />

123<br />

123<br />

123<br />

123<br />

Standard- u. Slug-Buster ® -Stempel Slug-Splitter ®<br />

1/2" 3/4" 1-7/32" 1" 1-1/4" 1-1/2" 2" 1/2" 3/4"<br />

Anschl. Anschl. Anschl. Anschl. Anschl. Anschl. Anschl. Anschl.<br />

Ø 0.885" Ø 1.115" Ø 1.362" Ø 1.701" Ø 1.951" Ø 2.416" Ø 0.885" Ø 1.115"<br />

15,2 mm 28,3 mm 34,6 mm 43,2 mm 49,6 mm 61,5 mm 15,2 mm 28,3 mm<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

Siehe Hinweis ➀<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

12345678901234567890123456789<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

1234567890123456789012<br />

10 Ga. (3,4 mm [0,1345"])<br />

Rostfreier Stahl<br />

16 Ga. (1,5 mm [0,0598"])<br />

Weicher Stahl und 1/18" weiches Aluminium<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

12345678901<br />

1234<br />

1234<br />

1234<br />

1234<br />

1-7/32" 1" 1-1/4"<br />

Anschl. Anschl.<br />

Ø 1.362" Ø 1.701"<br />

34,6 mm 43,2 mm<br />

123456789012345<br />

123456789012345<br />

123456789012345<br />

123456789012345<br />

➀ Bei Verwendung dieses Adapters können die Slug-Buster ® -Stempel das Werkstück, wegen des kleineren<br />

Führungslochs, unter Umständen nicht durchspalten.<br />

➁ Der Stufenspar-Adapter 31874 und der Zugbolzen 29451 sind nur in der Ausstattung 7804SB enthalten.<br />

Diese Teile können auch separat erworben und mit jeder anderen Quick-Draw-Ausstattung eingesetzt werden.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 20 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

Stempel für elektronische Anschlüsse:<br />

RS-232, -229, -231, -234, -238.

Betrieb<br />

Der 1/2-Zoll-Rohrstempel wird oft verwendet, um die<br />

Größe des Führungslochs zu erhöhen (stufenweises<br />

Aufwärtsstanzen). Nach der Vergrößerung des<br />

Führungslochs wird der 3/4-Zoll-Zugbolzen verwendet, um<br />

das endgültige Loch zu stanzen. Siehe Schritte 1 bis 6.<br />

1. Mit einem Greenlee Kwik-Stepper ® -Stufenbohrer ein<br />

1/2-Zoll-Führungsloch bohren.<br />

2. Das Löseventil entgegen dem Uhrzeigersinn<br />

drehen, um sicherzustellen, daß der Zugbolzen<br />

vollständig ausgefahren ist. Den 3/4- x 3/8-Zoll-<br />

Adapter, den 3/8-Zoll-Zugbolzen, das Distanzstück<br />

und das 1/2-Zoll-Rohrschneideisen installieren und<br />

in das Führungsloch einführen.<br />

3. Den 1/2-Zoll-Rohrstempel auf den Zugbolzen<br />

schrauben, bis der Stempel festsitzt. Wenn der<br />

Stempel nicht festsitzt, kann das Loch nicht<br />

vollendet werden. Sicherstellen, daß das<br />

Zugbolzengewinde vollständig im Stempel<br />

eingedreht ist.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

4. Den Löseventilknopf im Uhrzeigersinn drehen. Die<br />

Stanzmaschine in die optimale Betriebsposition<br />

drehen. Dann mit dem Hebelgriff pumpen, bis sich<br />

der Stempel vollständig durch das Material<br />

gearbeitet hat. Wenn das Loch nicht vollendet wird,<br />

überprüfen Sie erneut die in Schritte 2 und 3<br />

beschriebenen Einstellungen.<br />

Den Pumpenhebel nicht mehr betätigen, nachdem<br />

die Stanzbewegung beendet ist. Das Betätigen des<br />

Pumpenhebels, nachdem die Stanzbewegung<br />

beendet ist, beschädigt die Stanzmaschine und<br />

kann dazu führen, daß interne Teile mit großer Kraft<br />

herausgeschleudert werden und in der Nähe<br />

befindliche Personen verletzen.<br />

5. Werkzeug durch Drehen des Löseventilknopfs<br />

entgegen dem Uhrzeigersinn lösen. Stempel,<br />

Schneideisen, Zugbolzen und Adapter abnehmen.<br />

6. Den 3/4-Zoll-Zugbolzen installieren, die für die<br />

gewünschte Lochgröße geeigneten Stempel und<br />

Schneideisen auswählen, und die Schritte 4 und 5<br />

wiederholen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 21 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Betrieb (fortgesetzt)<br />

Unter Verwendung des Zugbolzens 29451 und des wahlfreien Stufenspar-Adapters 31874<br />

Nach dem Bohren des Führungslochs den Zugbolzen<br />

29451 und den Stufenspar-Adapter 31874, wie hier<br />

abgebildet, verwenden. Diese Komponenten machen<br />

stufenweises Aufwärtsstanzen unnötig.<br />

Hinweis: Der Zugbolzen und der Adapter eignen sich<br />

für das Stanzen mit dem 1 1/4-Zoll-Stempel<br />

durch 14 Gauge weichen Stahl.<br />

Die Nennleistungen des Zugbolzen 29451 und des<br />

Stufenspar-Adapters 31874 dürfen nicht überschritten<br />

werden. Das Überschreiten der maximal zugelassenen<br />

Werte kann zum Bruch des Zugbolzens und Adapters<br />

führen und in der Nähe befindliche Personen verletzen.<br />

1. Mit einem Greenlee Kwik-Stepper ® -Stufenbohrer ein<br />

1/2-Zoll-Führungsloch bohren.<br />

2. Den Adapter in den Stempel einschrauben.<br />

3. Den 7/16-Zoll-Zugbolzen fest in die Stanzmaschine<br />

einschrauben. Das Schneideisen auf den<br />

Zugbolzen schieben.<br />

4. Den Löseventilknopf entgegen dem<br />

Uhrzeigersinn drehen, um sicherzustellen, daß<br />

der Zugbolzen vollständig ausgefahren ist. Den<br />

Bolzen durch das Führungsloch einführen.<br />

5. Den Adapter mit dem Stempel auf den Zugbolzen<br />

schrauben, bis der Stempel festsitzt. Wenn der<br />

Stempel nicht festsitzt, kann das Loch nicht<br />

vollendet werden.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 22 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Betrieb (fortgesetzt)<br />

Unter Verwendung des Zugbolzens 29451 und des wahlfreien Stufenspar-Adapters 31874 (fortgesetzt)<br />

6. Sicherstellen, daß das Zugbolzengewinde<br />

vollständig im Adapter eingedreht ist.<br />

7. Den Löseventilknopf im Uhrzeigersinn drehen. Mit<br />

dem Hebelgriff pumpen, bis sich der Stempel<br />

vollständig durch das Material gearbeitet hat. Wenn<br />

das Loch nicht vollendet wird, überprüfen Sie erneut<br />

die in Schritte 4 und 5 beschriebenen Einstellungen.<br />

Den Pumpenhebel nicht mehr betätigen, nachdem<br />

die Stanzbewegung beendet ist. Das Betätigen des<br />

Pumpenhebels, nachdem die Stanzbewegung<br />

beendet ist, beschädigt die Stanzmaschine und<br />

kann dazu führen, daß interne Teile mit großer Kraft<br />

herausgeschleudert werden und in der Nähe<br />

befindliche Personen verletzen.<br />

Hinweis: Falls die Stanzbewegung anhält, bevor das<br />

Loch vollendet ist, muß überprüft werden, ob<br />

die gesamte Einrichtung vorschriftsgemäß ist<br />

und die Nennleistung des Werkzeugs nicht<br />

überschritten wurde.<br />

8. Werkzeug durch Drehen des Löseventilknopfs<br />

entgegen dem Uhrzeigersinn lösen.<br />

9. Stempel und Schneideisen abnehmen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 23 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Wartung<br />

Wartungs- und Reparaturarbeiten sollten durch<br />

qualifizierte Techniker in einer staubfreien Umgebung<br />

durchgeführt werden.<br />

Diese Einheit erfordert nur minimale Wartung, da sie<br />

über ein geschlossenes Hydrauliksystem verfügt und<br />

alle internen Teile durch die Hydraulikflüssigkeit<br />

geschmiert werden. Die Hebelstifte leicht schmieren.<br />

Fremdstoffe von Stößel und Zylinder fernhalten.<br />

Werkzeug mit Griff nach unten und abgelassenem<br />

Hydraulikdruck lagern.<br />

Hinzufügen von Hydrauliköl<br />

1. Die Stanzmaschine vertikal mit nach oben<br />

gerichteten Griffen in einen Schraubstock spannen.<br />

Den Tankgriff (21) abschrauben und den<br />

Speicherstopfen (20) entfernen. Den<br />

Löseventilknopf (27) aufdrehen, um sicherzustellen,<br />

daß der Stößel vollständig ausgefahren ist.<br />

2. Den Speicher (29) bis zur Überlaufmarke mit<br />

Greenlee-Hydrauliköl füllen.<br />

3. System entlüften:<br />

Mit dem Griff (22) mehrmals pumpen, um Luft aus<br />

der Pumpkammer zu entfernen. Den<br />

Löseventilknopf zudrehen und mit dem Griff<br />

pumpen, bis der Stößel (3) eine ganze Wegstrecke<br />

zurückgelegt hat. So oft wie nötig wiederholen.<br />

Hinweis: Den Löseventilknopf langsam aufdrehen,<br />

so daß der Stößel langsam ausfährt.<br />

Schneller Rückfluß von Öl und Luft kann<br />

dazu führen, daß das Öl beim Speicher<br />

überläuft.<br />

Falls dieses Verfahren nicht zur Entlüftung führt,<br />

den Speicherstopfen entfernen und den<br />

Löseventilknopf aufdrehen. Einen Daumen auf das<br />

Stopfenloch des Speichers drücken, den Speicher<br />

auspressen und gleichzeitig mit dem Griff mehrmals<br />

pumpen. Den Löseventilknopf zudrehen und mit<br />

dem Griff pumpen, bis der Stößel eine ganze<br />

Wegstrecke zurückgelegt hat. So oft wie nötig<br />

wiederholen.<br />

Falls dieses Verfahren nicht zur Entlüftung führt,<br />

den Tauchkolben (24) entfernen und die<br />

Tauchkolben-Aussparung mit sauberem Öl befüllen<br />

(gemäß Beschreibung unter Zusammenbau im<br />

Wartungsabschnitt dieses Handbuchs).<br />

4. Den Speicher bis zur Überlaufmarke füllen. Den<br />

Speicherstopfen wieder einsetzen. Überschüssiges<br />

Öl vom Speicher abwischen. Den Tankgriff wieder<br />

installieren.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Fehlerbehandlung und Reparatur<br />

Für ordnungsgemäßes Funktionieren muß die<br />

Stanzmaschine frei von Öllecks sein und einen Öldruck<br />

bilden können. Zudem muß sich der Stößelabschnitt<br />

(rechtwinkliger Kopf) mit der Hand drehen lassen.<br />

Öllecks<br />

Auf äußere Öllecks überprüfen.<br />

Prüfen, ob der Löseventilknopf und die Kolbenstange<br />

fest zugedreht/angezogen sind und gut sitzen.<br />

Den Tankgriff (21) entfernen. Die Bereiche um den<br />

Speicher (29) und Speicherstopfen (20) herum auf<br />

Öllecks überprüfen.<br />

Kein Druck<br />

System entlüften. Öl auffüllen.<br />

Siehe unter Hinzufügen von Hydrauliköl.<br />

Stößelabschnitt dreht nicht<br />

Die Einstellschraube (13) lösen und neu einstellen. Die<br />

Stanzmaschine mit dem Stößelabschnitt nach unten<br />

halten. Ein wenig Kriechöl am Befestigungspunkt des<br />

Zylinders (1) anbringen, dann den Stößelabschnitt hin<br />

und her bewegen. Ein wenig SAE 30-Öl am<br />

Zylinderhals neben dem Pumpenblock anbringen.<br />

Überarbeitung<br />

Falls keine Lecks sichtbar sind, das Gerät jedoch<br />

keinen Öldruck bildet, die Stanzmaschine zerlegen und<br />

wieder zusammenbauen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 24 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Wartung (fortgesetzt)<br />

Zerlegen der Pumpe<br />

Hinweis: Den Stößelabschnitt vom<br />

Pumpenabschnitt trennen. Die<br />

Einstellschraube (13) entfernen. Den<br />

Stößelabschnitt vom Pumpenabschnitt<br />

abschrauben.<br />

1. Tankgriff (21) und Speicherstopfen entfernen. Das<br />

Öl vom Speicher (29) ablassen.<br />

2. O-Ring (35) und Speicher (29) entfernen. Die<br />

Sicherungsringe (37) von jeweils einem Ende der<br />

beiden Griffstifte (30) entfernen. Die Griffstifte und<br />

den Griff (22) abnehmen.<br />

3. Den Tauchkolben (24) mit einer Zange festhalten<br />

und durch Ziehen und Drehen lösen und<br />

herausnehmen. Die Einstellschraube (12) am<br />

Löseventilknopf (27) lösen und den Knopf<br />

abnehmen. Die Lösekolbenstange (28) vom<br />

Pumpenblock (2) abschrauben. Sicherungsring (41)<br />

und Ölfilter (40) abnehmen. Das<br />

Einlaßabsperrauflager (23) abschrauben. Kugel (32)<br />

und Sicherungsring (31) entfernen. Die<br />

Gegenschraube (26) abschrauben. Feder (39) und<br />

Kugel (6) entfernen.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Zerlegen des Stößels<br />

Hinweis: Siehe Abbildung auf der nächsten Seite.<br />

1. Eine Installationsstange in das Gewindeloch des<br />

Stößels (3) einschrauben. Eine flache Scheibe und<br />

eine Sechskantmutter mit Gewinde auf die<br />

Installationsstange aufsetzen. Die Mutter<br />

aufschrauben, bis die federbelastete Halteplatte (4)<br />

keinen Druck mehr auf die Sicherungsringe (5)<br />

ausübt.<br />

2. Die Sicherungsringe (5) von der Installationsstange<br />

entfernen. Die federbelastete Halteplatte (4) und die<br />

Kompressionsfeder (7) abnehmen.<br />

3. Einen Zugbolzen in das Stößelende (3)<br />

einschrauben. Den Stößel aus dem Zylinder (1)<br />

heraus drücken.<br />

Die Stanzmaschine ist nun vollständig zerlegt. Alle<br />

Teile gründlich reinigen. Die drei Kugelauflager<br />

(Einlaß, Abfluß und Lösekolbenstange) auf<br />

Einkerbungen, Kratzer oder andere Schäden<br />

überprüfen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 25 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Wartung (fortgesetzt)<br />

Reparatur des Kugelauflagers<br />

Neusetzen:<br />

Geringfügige Mängel am Sitz können durch Neusetzen<br />

korrigiert werden. Die Kugel mit einem Stift aus<br />

weichem Messing und einem Hammer gegen das<br />

Auflager klopfen.<br />

Nachbohren:<br />

Stark verschlissene oder beschädigte Auflager können<br />

durch Nachbohren und Neusetzen der Kugel erneuert<br />

werden.<br />

Der Pumpenblock wurde mit Auflagern von 118°<br />

(Standard-Bohrungswinkel) hergestellt. Zum<br />

Nachbohren Standardbohrer verwenden.<br />

• Zum Nachbohren des 7/32-Zoll-Kugelauflagers der<br />

Lösekolbenstange einen “I”-Bohrer und eine Reibahle<br />

mit 9/64 Zoll Durchmesser verwenden.<br />

• Zum Nachbohren des 7/32-Zoll-Kugelauflagers der<br />

Abflußsperre einen “I”-Bohrer und eine Reibahle mit<br />

5/32 Zoll Durchmesser verwenden.<br />

• Zum Nachbohren des 3/16-Zoll-Kugelauflagers der<br />

Einlaßsperre einen 1/4-Zoll-Bohrer und eine Reibahle<br />

mit 1/8 Zoll Durchmesser verwenden.<br />

Zur Gewährleitung einer optimalen Lebensdauer der<br />

Auflager beim Bohren ein Minimum an Material<br />

entfernen. Die Kugeln vor dem Zusammenbau wieder<br />

einsetzen.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Bei der Wartungsarbeiten an<br />

diesem Werkzeug einen<br />

Augenschutz tragen.<br />

Die Mißachtung der<br />

Augenschutzvorschrift kann,<br />

verursacht durch herumfliegendes<br />

Material oder Hydrauliköl, zu<br />

schweren Augenverletzungen<br />

führen.<br />

“I”-BOHRER<br />

STANDARDBOHRER<br />

AKZEPTABEL<br />

“I”-BOHRER<br />

LÖSEVENTILKOLBENSTANGE<br />

“B”-BOHRER<br />

9/64-ZOLL-AUSRÄUMUNG<br />

ABFLUSS<br />

5/32-ZOLL-AUSRÄUMUNG<br />

9/64-ZOLL-AUSRÄUMUNG<br />

EINLASS<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 26 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Wartung (fortgesetzt)<br />

Zusammenbau<br />

Beim Zusammenbau werden die Zerlegungsschritte in<br />

umgekehrter Reihenfolge ausgeführt.<br />

Alle O-Ring-Dichtungen auf Kratzer und Verschleiß<br />

überprüfen und falls nötig ersetzen.<br />

Einbau des Stößelabschnittes<br />

1. Die Stößel- (3) und Zylinder- (1) dichtungen sowie<br />

beide Bohrungen des Zylinders mit ein wenig<br />

sauberem Öl beschichten.<br />

2. Den Stößel vollständig in den Zylinder schieben.<br />

3. Die Installationsstange in das Gewindeloch des<br />

Stößels einschrauben. Die Kompressionsfeder (7)<br />

einsetzen. Die federbelastete Halteplatte (4) so auf<br />

der Feder (7) plazieren, daß die Installationsstange<br />

durch das 1/4-Zoll-Loch in der Halteplatte läuft.<br />

4. Die flache Scheibe und die Sechskantmutter mit<br />

Gewinde auf die Installationsstange setzen. Die<br />

Mutter aufschrauben, bis die federbelastete<br />

Halteplatte unterhalb der Sicherungsring-<br />

Einkerbung angelangt ist. Die beiden<br />

Sicherungsringe (5) 180° verschoben installieren.<br />

Die Installationsstange entfernen.<br />

Installationsstange<br />

Installationsstange (Stahl)<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Sicherungsringe<br />

Flache Scheibe und Mutter<br />

Federbelastete Halteplatte (4)<br />

Kompressionsfeder (7)<br />

Zylinder (1)<br />

Stößel (3)<br />

10-32 Gewinde<br />

3_<br />

Einbau des Pumpenabschnittes<br />

Die Tauchkolbenbohrung mit sauberem Hydrauliköl<br />

befüllen. Die O-Ring-Dichtungen am Tauchkolben mit<br />

sauberem Öl beschichten und den Pumpenblock (2)<br />

wieder einsetzen, dabei muß der Löseventilknopf (27)<br />

zugedreht sein.<br />

Zusammenbau - Stößelabschnitt und<br />

Pumpenabschnitt<br />

1. Den Antriebsstift (25) am Pumpenblock (2)<br />

installieren.<br />

Hinweis: Der Antriebsstift muß weniger als 0,1 Zoll<br />

hoch installiert werden.<br />

2. Die O-Ring-Einkerbung am Pumpenblock und den<br />

O-Ring (14) mit ein wenig sauberem Öl<br />

beschichten. Den O-Ring (14) und den Stützring<br />

(15) am Pumpenblock (2) montieren.<br />

3. Eine dünne Schicht Schmiermittel (Molycote G)<br />

an den Außengewinden des Pumpenblocks (2)<br />

auftragen. Sicherstellen, daß der O-Ring (14) und<br />

der Stützring (15) mit ein wenig Öl beschichtet sind,<br />

dann den Zylinder (1) vorsichtig auf den<br />

Pumpenblock schieben.<br />

4. Den Zylinder bis zum Anschlag auf den<br />

Pumpenblock schrauben. Dann den Zylinder<br />

zurückdrehen, bis die Einstellschraube (13) so<br />

installiert werden kann, daß eine Drehung von<br />

nahezu 360° möglich ist.<br />

Hinweis: Wenn der Zylinder mehr als EINE<br />

Umdrehung zurückgedreht wurde, muß<br />

Schritt 4 wiederholt werden.<br />

5. Loctite 242 oder gleichwertiges an der<br />

Einstellschraube (13) anbringen. Die<br />

Einstellschraube bis zum Anschlag einschrauben<br />

und dann 45-90° zurückdrehen.<br />

6. Die Einheit mit sauberem Öl befüllen und entlüften.<br />

Siehe Hinzufügen von Hydrauliköl.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 27 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Wartung (fortgesetzt)<br />

Inspektion und Einstellungen<br />

Nach dem Zusammenbau ist folgendes zu überprüfen:<br />

Inspektion der Stößelwegstrecke<br />

Bei ausgefahrenem Stößel<br />

Beobachten, ob sich das Stößelende (3), wenn der<br />

Zugbolzen entfernt und der Löseventilknopf aufgedreht<br />

ist, genau 0,396 mm (1/64 Zoll) unterhalb des<br />

Zylinderendes (1) befindet. Falls dies nicht der Fall ist,<br />

enthält der Speicher (29) zu viel Öl.<br />

Entfernen von überschüssigem Öl:<br />

1. Den Speichergriff (21) und den Speicherstopfen<br />

(20) entfernen.<br />

2. Den Löseventilknopf (27) langsam aufdrehen.<br />

Überschüssiges Öl sollte nun aus dem Speicher<br />

herausfließen, und das Stößelende sollte sich<br />

genau auf 0,396 mm (1/64 Zoll) unterhalb des<br />

Zylinderendes (1) verschieben.<br />

3. Falls kein überschüssiges Öl herausfließt, die<br />

Kompressionsfeder (7) ersetzten.<br />

Bei eingefahrenem Stößel<br />

Die Stößelwegstrecke messen (Unterschied zwischen<br />

vollständig ausgefahrenem und vollständig<br />

eingefahrenem Stößel). Die Wegstrecke beträgt 21,1<br />

mm (0,830 Zoll) bis 23,6 mm (0,930 Zoll).<br />

Inspektion des Pumpenabschnittes<br />

Einlaßabsperrventil<br />

Den Löseventilknopf zudrehen. Den Griff (22) betätigen,<br />

bis der Stößel (3) vollständig durchschlägt und der<br />

Griffwiderstand ansteigt.<br />

• Falls der Stößel in 30 oder weniger Hüben<br />

durchschlägt, funktioniert das Einlaßabsperrventil (32<br />

und 23) ordnungsgemäß.<br />

• Mehr als 30 Hubstöße deuten auf ein Leck in der<br />

Einlaßabsperrung hin. In diesem Fall den Sitz<br />

erneuern, das Auflager nachbohren oder das<br />

Einlaßabsperrauflager (23) ersetzen.<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

Abflußabsperrventil<br />

Falls der Griff (22) von selbst in die angehobene<br />

Position zurückkehrt, dichtet Abflußabsperrventil nicht<br />

ordnungsgemäß. Den Sitz erneuern oder das<br />

Abflußabsperrauflager nachbohren und die<br />

Kompressionsfeder (39) ersetzen.<br />

Sechskantschraube (26) bis zur angezeigten Tiefe<br />

anziehen. Wird die Schraube vollständig angezogen,<br />

kann sich die Kugel nicht ordnungsgemäß bewegen und<br />

der Schnellösegriff nicht pumpen.<br />

Socket Screw<br />

#26<br />

Löseventil<br />

Mit dem Griff pumpen, bis der Stößel vollständig<br />

durchschlägt. Behutsam am Griff (22) zusätzlichen<br />

leichten Druck ausüben und beibehalten. Falls der Griff<br />

stabil bleibt, funktioniert die Kugel (32) ordnungsgemäß.<br />

Falls sich der Griff (22) langsam nach unten bewegt,<br />

gibt es ein Leck im Löseventil. Den Sitz erneuern oder<br />

das Auflager des Lösekolbens nachbohren und den<br />

O-Ring (33) ersetzen.<br />

Zylinderdrehung<br />

Einen 3/4-Zoll-Zugbolzen, einen 2-Zoll-Rohrstempel und<br />

ein Schneideisen an der Stanzmaschine installieren.<br />

Die Stanzmaschine am Tankgriff (21) festhalten, so daß<br />

sich der Zugbolzen in einer horizontalen Lage befindet.<br />

Der Zylinder sollte sich, trotz des kombinierten Gewichts<br />

von Zugbolzen, Stempel und Schneideisen, nicht<br />

drehen. Die Ursache unerwünschten Drehens kann ein<br />

verschlissener O-Ring (14) sein.<br />

Falls die Zylinderdrehung klemmt oder ungleichmäßig<br />

verläuft, die Schmierung überprüfen, und die Gewinde<br />

in der Nähe der Einstellschraube (13) auf Schäden hin<br />

untersuchen. Zudem die Stellung der Einstellschraube<br />

(13) überprüfen.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 28 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

1.675<br />

.05<br />

Approx.

Fehlerbehandlung<br />

<strong>7904SB</strong>/<strong>7906SB</strong> Hydraulische Stanzmaschine<br />

PROBLEM MÖGLICHE URSACHE MÖGLICHE BESEITIGUNG<br />

Stanzt kein Loch. Nicht korrekte Montage oder Siehe Betriebsanweisungen und<br />

Verwendung von Stempel, Leistungstabelle.<br />

Schneideisen oder Zubehör.<br />

Niedriger Ölstand. Siehe Hinzufügen<br />

von Hydrauliköl im Wartungsabschnitt.<br />

Erfordert übermäßige Nicht korrekte Montage oder Siehe Betriebsanweisungen und<br />

Kraftanwendung. Verwendung von Stempel, Leistungstabelle.<br />

Schneideisen oder Zubehör.<br />

Das zu stanzende Material ist zu dick<br />

oder zu hart. Siehe Leistungstabelle.<br />

Pumpe bildet keinen Druck. Luft im System. Siehe Schritt 3, Hinzufügen von<br />

Hydrauliköl.<br />

Erfordert zum Stanzen von Einlaßabsperrventil funktioniert nicht. Siehe Inspektion und Einstellungen,<br />

Löschern eine übermäßige Inspektion des Einlaßabsperrventils.<br />

Anzahl von Hüben.<br />

Abflußabsperrventil funktioniert nicht. Siehe Inspektion und Einstellungen,<br />

Inspektion des Abflußabsperrventils.<br />

Leck im Löseventil. Siehe Inspektion und Einstellungen,<br />

Inspektion des Löseventils.<br />

Kolben, Kolbenverlängerung, Siehe Wartung und Reparaturen,<br />

Tauchkolbendichtungen oder Zylinder- und Pumpenblockabschnitte.<br />

aufeinander abgestimmte Flächen<br />

sind beschädigt. Verstopfter Filter. Filter (40) reinigen<br />

oder ersetzen.<br />

Kolben kehrt nicht zurück. Schwache oder beschädigte Siehe Inspektion des Stößelwegstrecke.<br />

Rücklauffeder, überschüssiges<br />

Öl in der Einheit.<br />

Äußere Öllecks. Beschädigte Dichtungen oder Flächen. Kolben, Kolbenverlängerung,<br />

Tauchkolbendichtungen oder<br />

aufeinander abgestimmte Flächen sind<br />

beschädigt. Siehe Fehlerbehandlung<br />

und Reparatur, Zylinder- und<br />

Pumpenblockabschnitte.<br />

Dichtung der Löseventilkolbenstange ist<br />

beschädigt. Siehe Inspektion und<br />

Einstellungen, Inspektion des<br />

Löseventils.<br />

Greenlee Textron/Tochtergesellschaft von Textron Inc. 29 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Exploded View<br />

Serial Code ZA<br />

8<br />

13<br />

11<br />

19 44<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

1<br />

22<br />

24<br />

21<br />

41<br />

40<br />

37<br />

23<br />

30<br />

9<br />

37<br />

10<br />

31<br />

20<br />

36<br />

33<br />

Greenlee Textron / Subsidiary of Textron Inc. 30 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070<br />

18<br />

25<br />

29<br />

3<br />

32<br />

32<br />

33<br />

32<br />

6<br />

35<br />

33<br />

28<br />

27<br />

34<br />

34<br />

2<br />

39<br />

7<br />

26<br />

12<br />

16<br />

14 15<br />

Repair Kits<br />

4<br />

503 7160.6 Release Valve Unit Repair Kit<br />

includes items keyed in black circles.<br />

(12, 16, 27, 28, 32, one of 33, 34)<br />

5<br />

503 8315.9 <strong>Hydraulic</strong> Repair Kit includes<br />

items keyed in black squares<br />

(6, 8-11, 14, 15, 18, 23, 31-41)<br />

17

Parts List<br />

<strong>7904SB</strong>/<strong>7906SB</strong> <strong>Hydraulic</strong> <strong>Punch</strong> <strong>Driver</strong><br />

KEY PART NO. DESCRIPTION QTY.<br />

1 503 6914.8 Cylinder, angle driver ............................................ 1<br />

2 503 6917.2 Block, pump ........................................................... 1<br />

3 503 6904.0 Ram, right angle driver .......................................... 1<br />

4 503 6915.6 Plate, spring retaining ........................................... 1<br />

5 905 1809.8 Retaining ring, 1.75 Truarc internal....................... 2<br />

6 905 0452.6 Ball, steel, .218 diameter....................................... 1<br />

7 503 3907.9 Spring, compression, 1.34 x 1.65 x 1.76 .............. 1<br />

8 905 3847.1 Back-up ring, spiral, 1.00 x 1.24 x .027 Teflon ..... 1<br />

9 905 1316.9 O-Ring, 1.50 x 1.75 x .125 Nitrile .......................... 1<br />

10 905 3849.8 Back-up ring, spiral, 1.50 x 1.74 x .027 Teflon ..... 1<br />

11 905 1330.4 O-Ring, 1.00 x 1.25 x .125 Nitrile .......................... 1<br />

12 905 1032.1 Screw, set, #8–32 x .187 socket cup point ........... 1<br />

13 905 0881.5 Screw, set, 1/4–28 x .250 socket .......................... 1<br />

14 905 0897.1 O-Ring, 1.37 x 1.62 x .125 Nitrile .......................... 1<br />

15 905 0896.3 Back-up ring, spiral, 1.37 x 1.62 x .121 ................ 1<br />

16 503 1878.0 Decal ..................................................................... 1<br />

17 503 4301.7 Decal, identification ............................................... 1<br />

18 905 1130.1 O-Ring, 1.50 x 1.62 x .062 Nitrile .......................... 1<br />

19 502 3258.4 Grip, .600 x 1.00 x 4.50 ......................................... 1<br />

20 503 2488.8 Plug, bladder ......................................................... 1<br />

21 503 6889.3 Handle, reservoir ................................................... 1<br />

22 503 6887.7 Handle, pump ........................................................ 1<br />

23 503 6890.7 Seat, inlet check .................................................... 1<br />

24 503 7715.9 Plunger .................................................................. 1<br />

25 905 3863.3 Pin, drive, .218 x .312 ........................................... 1<br />

26 905 1337.1 Screw, jam, 5/16–24 x .156 socket ....................... 1<br />

27 503 6886.9 Knob, release valve ............................................... 1<br />

28 503 6893.1 Stem, release ........................................................ 1<br />

29 503 4269.0 Bladder, rubber...................................................... 1<br />

30 503 7714.0 Pin, handle ............................................................ 2<br />

31 905 3761.0 Retaining ring, .125 Truarc external...................... 1<br />

32 905 0678.2 Ball, steel, .187 diameter....................................... 2<br />

33 905 3854.4 O-Ring, .250 x .375 x .062 .................................... 2<br />

34 905 0458.5 Pin, roll, .125 x .375 .............................................. 1<br />

35 905 1741.5 O-Ring, 1.31 x 1.56 x .125 Nitrile .......................... 1<br />

36 905 4230.4 Back-up ring, spiral, .265 x .052 Teflon ................ 1<br />

37 905 4186.3 Retaining ring, .217 Truarc external...................... 4<br />

39 905 3845.5 Spring, compression, .152 x .180 x .380 .............. 1<br />

40 503 6899.0 Filter, oil ................................................................. 1<br />

41 905 3503.0 Retaining ring, .562 Truarc internal....................... 1<br />

44 503 6894.0 Cap, reservoir handle ............................................ 1<br />

Greenlee Textron / Subsidiary of Textron Inc. 31 4455 Boeing Dr., Rockford, IL 61109-2988 815/397-7070

Draw Studs and Accessories<br />

CATALOG NO. PART NO. DESCRIPTION QTY.<br />

29451 502 9451.2 Draw stud, 7/16" stainless steel<br />

31872 503 1872.1<br />

(optional) .................................................. 1<br />

Draw stud, 3/4–16 x 4.12 ........................ 1<br />

31874 503 1874.8 Adapter, step-saver<br />

(optional) .................................................. 1<br />

1924AA 503 3248.8 Spacer, .767 x 1.37 x .875 ...................... 1<br />

1614SS 503 0043.1 Screw, 3/8" short adapter ........................ 1<br />

33967 503 3967.2 Adapter, stud, 3/8–24 x 3/4–16 ............... 1<br />

Greenlee Textron / Subsidiary of Textron Inc.<br />

4455 Boeing Drive, Rockford, IL 61109-2988 USA<br />

Customer Service (International): 815/397-7070 • Fax: 815/397-1391<br />

Customer Service (North America): 800/435-0786 • Fax: 800/451-2632, 815/397-1865<br />

Canada Fax: 800/524-2853<br />

Printed in the U.S.A.