03.04.2012 - Wolfensberger AG

03.04.2012 - Wolfensberger AG

03.04.2012 - Wolfensberger AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

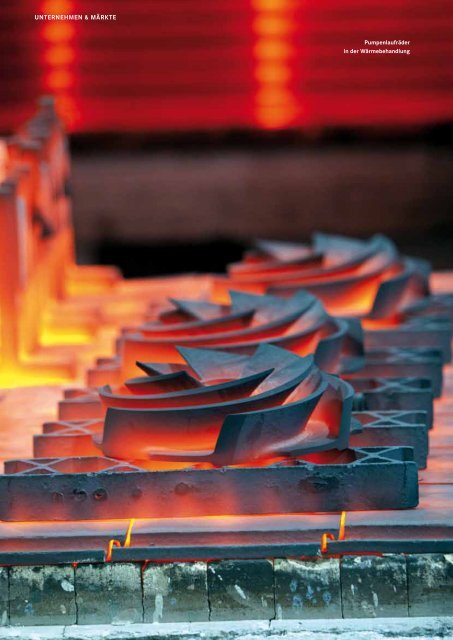

UNTerNeHMeN & MÄrKTe<br />

Pumpenlaufräder<br />

in der wärmebehandlung

<strong>Wolfensberger</strong> – ein Full-Service-<br />

Spezialist für maßgeschneiderte<br />

Gusslösungen<br />

das lohnniveau der Schweiz ist eines der weltweit höchsten, und gießereien haben einen<br />

besonders hohen lohnanteil am Umsatz. Wie schafft man es, sich unter diesen Voraussetzungen<br />

im internationalen Wettbewerb erfolgreich zu behaupten? Vor allem, wenn<br />

erschwerend noch ein außerordentlich breites legierungsspektrum, kleinere Stückzahlen<br />

und unterschiedliche Formverfahren dazukommen? <strong>Wolfensberger</strong> zeigt, wie es geht!<br />

VoN KLAUS VoLLrATH, AArWANGEN,<br />

ScHWEIz<br />

Um als Gießerei mit Standort Schweiz<br />

Erfolg zu haben, muss man seinen<br />

Kunden schon einige Besonderheiten<br />

bieten können“, sagt Betriebsökonom<br />

Markus Schmidhauser, Geschäftsführer der<br />

<strong>Wolfensberger</strong> <strong>AG</strong> in Bauma, Schweiz<br />

(bild 1). Er führt das mittelständische Familienunternehmen,<br />

das in zwei Werken<br />

rund 270 Mitarbeiter beschäftigt und über<br />

ein Joint-Venture auch in China engagiert<br />

ist, in der dritten Generation. Trotz der<br />

Wirtschaftskrise der letzten Jahre und der<br />

massiven Aufwertung des Schweizer Frankens<br />

konnte der Umsatz in den letzten zehn<br />

Jahren um rund 70 % gesteigert werden.<br />

Diesen Erfolg verdankt das Unternehmen<br />

vor allem zwei Faktoren: Zunächst verfügt<br />

es über eine hohe Kompetenz zur Entwicklung<br />

anspruchsvoller Sonderlösungen für<br />

Kunden aus den Bereichen Anlagenbau,<br />

Maschinenbau sowie Strömungsmaschinenbau.<br />

Von besonderer Bedeutung ist dabei<br />

die Fähigkeit, mehrere Gebiete, auf denen<br />

man über besondere technologische<br />

Fähigkeiten verfügt, geschickt miteinander<br />

zu verzahnen und durch Verknüpfung dieser<br />

Faktoren optimale Lösungen für besonders<br />

knifflige Aufgabenstellungen zu finden.<br />

Weiterer wichtiger Erfolgsfaktor ist<br />

eine konsequente Orientierung am Full-Service-Prinzip<br />

beim Aufgreifen und Erfüllen<br />

von Kundenbedürfnissen.<br />

Genaugießen auch mit hohen<br />

Stückgewichten<br />

„Eine unserer wesentlichen Besonderheiten<br />

ist ein spezielles Genaugießverfahren,<br />

mit dem ähnlich hohe Genauigkeiten erreicht<br />

werden können wie beim Feingie-<br />

bild 1: wolfensberger <strong>AG</strong>: Luftansicht des stammwerks in bauma, schweiz.<br />

ßen“, ergänzt M. Schmidhauser. Die aus<br />

Kundensicht wichtigsten Unterschiede<br />

zum Feingießen liegen im Stückgewicht -<br />

das mit bis zu 400 kg oberhalb des beim<br />

Feinguss üblichen Bereichs liegt – und in<br />

den Losgrößen. Während sich das Feingießen<br />

aufgrund der aufwendigen Herstellung<br />

der Wachsmodelle erst bei vergleichsweise<br />

hohen Stückzahlen rechnet, liegen die<br />

optimalen Stückzahlen beim Exacast-Verfahren<br />

(bild 2) bei lediglich 5 bis 200 Stück.<br />

Da der keramische Formstoff nicht mit dem<br />

Metall reagiert, können unterschiedlichste<br />

Werkstoffe vom einfachen Gusseisen bis<br />

zu hochlegierten Stahlgüten und Sonderwerkstoffen<br />

z. B. auf Nickel- oder Cobaltbasis<br />

vergossen werden.<br />

Seine Genauigkeit verdankt das Exacast-Verfahren<br />

einer dünnflüssigen Keramikmasse<br />

für die Formerstellung, die alle<br />

Konturdetails exakt abbildet und sich<br />

durch äußerst glatte Oberflächen auszeichnet.<br />

Nach dem Abformen werden die „grünen“<br />

Formteile thermisch verfestigt, mit<br />

Kernen zur fertigen Form zusammengesetzt<br />

und in einem Brennprozess zu hoher Festigkeit<br />

gebrannt. Da in die heiße Form gegossen<br />

wird, läuft das Metall selbst in feinste<br />

Aussparungen und lange, enge Kanäle,<br />

ohne einzufrieren. Zugleich verringert das<br />

Gießen in heiße Formen die beim Sandgießen<br />

üblichen Speisungsprobleme, sodass<br />

auch problematische Partien wie z. B. große<br />

Wanddickenversprünge bei Pumpenlaufrädern<br />

fehlerfrei bleiben. Dank des<br />

luftdurchlässigen Formstoffs können Gase<br />

entweichen, so dass der Putzaufwand<br />

für Entlüftungskanäle entfällt.<br />

Zu den besonderen Leistungen des Unternehmens<br />

gehört dabei auch eine äußerst<br />

effiziente Formtechnologie für die Herstellung<br />

von komplexen vielschaufeligen Strö-<br />

Giesserei 99 04/2012 159<br />

FotoS: WolFENSBErgEr ag

160 Giesserei 99 04/2012<br />

UNTerNeHMeN & MÄrKTe<br />

bild 2: Das exacastverfahren<br />

verdankt<br />

seine Genauigkeit<br />

einer dünnflüssigen<br />

Keramikmasse, die<br />

selbst feinste Konturen<br />

exakt abbildet<br />

und sich durch äußerst<br />

glatte Oberflächen<br />

auszeichnet.<br />

mungsleitsystemen wie z. B. Düsenringe für Turbolader. Diese werden<br />

in zahlreichen unterschiedlichen Varianten benötigt. Für die Herstellung<br />

der entsprechenden Formen benötigt man dank sorgfältig<br />

durchdachter Modellkonzepte nur wenige Grundmodelle, die sich<br />

nach Bedarf variieren lassen.<br />

Klassischer Sandguss<br />

„Zweites Standbein unserer Gießerei ak tivitäten ist der branchenübliche<br />

Sandguss“, verrät M. Schmidhauser. Für kleine bis mittlere Serien<br />

im Gewichtsbereich bis 250 kg setzt <strong>Wolfensberger</strong> eine kastenlose<br />

Formanlage mit Ballengrößen von 600 x 600 x 150/150 bis 1200<br />

x 1200 x 420/420 mm ein. Formen für Einzelstücke sowie Kleinserien<br />

mit Gussgewichten bis 2500 kg werden in der Handformerei hergestellt.<br />

Schwerpunkt bilden hierbei legierte Werkstoffe.<br />

Ein weiterer wesentlicher Vorteil von <strong>Wolfensberger</strong> ist die Möglichkeit,<br />

die Vorteile von Sand- und Genaugießverfahren (bild 3) zu<br />

kombinieren. Bei geeigneten Teilen wird der Großteil der Form aus<br />

kostengünstigem Sandformstoff gebildet, während in Bereichen mit<br />

höherem Anspruch an Genauigkeit und/oder Oberflächengüte keramische<br />

Formbestandteile zum Einsatz kommen.<br />

Hohe Legierungskompetenz<br />

„Wir verfügen über umfassende Erfahrung bei Einsatz und Weiterentwicklung<br />

von Legierungen selbst für schwierigste Einsatzgebiete“,<br />

weiß Dr. Marc Borel, Leiter Engineering bei <strong>Wolfensberger</strong> <strong>AG</strong>.<br />

Das Unternehmen verfügt über ein Werkstoffprogramm von bis zu<br />

100 Legierungen. Dieses reicht von einfachen Gusseisen- und Sphärogusslegierungen<br />

über Kohlenstoff- und Vergütungsstähle bis zu<br />

höchstlegierten Werkstoffen für Einsatzbereiche mit extremer Beanspruchung<br />

durch Verschleiß, Korrosion oder hohe Temperaturen.<br />

Dank ihrer jahrzehntelangen Erfahrung beim Einsatz solcher Legierungen<br />

in extremen Umgebungen wie Chemieanlagen, Glühöfen oder<br />

Anlagen zur Zerkleinerung und Förderung stark schleißener Rohstoffe<br />

sind die <strong>Wolfensberger</strong>-Spezialisten bestens mit den Vor- und Nachteilen<br />

der einzelnen Werkstoffe vertraut und können Kunden entsprechend<br />

beraten. Bei neuen Herausforderungen werden auch spezielle<br />

Legierungszusammensetzungen konzipiert und erprobt.<br />

Außerdem beschäftigt man sich bei <strong>Wolfensberger</strong> intensiv mit der<br />

Suche nach alternativen Werkstoffkonzepten insbesondere mit Blick<br />

auf die Minimierung des Gehalts teurer Legierungszusätze.<br />

Gemeinsames Engineering<br />

„Darüber hinaus beteiligen wir uns aktiv an der Entwicklung pfiffiger<br />

neuer Lösungen, bei denen auch die konstruktive Herausforderung<br />

im Vordergrund steht“, verrät Dr. Borel. Beispiel hierfür<br />

ist ein Druckgefäß für die Reinigung von Turboladern in Schiffsdieseln<br />

(bild 4). Darin befindet sich ein spezielles Granulat, mit<br />

Foto: klaUS Vollrath

dessen Hilfe der Ruß, der sich nach und<br />

nach auf den Schaufeln des Turboladers<br />

absetzt, periodisch abgereinigt wird. Dazu<br />

wird das Granulat bei laufendem Betrieb<br />

mit Hilfe von Druckluft aus dem Behälter<br />

in den Turbolader geschossen. Diese<br />

Gefäße wurden bisher geschweißt, doch<br />

verursachte dies mehrere Nachteile, u. a.<br />

durch die Notwendigkeit einer intensiven<br />

Überwachung der Schweißnähte. Als Alternative<br />

hierzu entwickelte <strong>Wolfensberger</strong><br />

in Zusammenarbeit mit dem Kunden<br />

ein einteilig hohl aus duktilem Gusseisen<br />

mit Kugelgraphit gegossenes Bauteil. Zu<br />

den besonderen Herausforderungen gehörte<br />

die Beherrschung des Auftriebs des<br />

großen Kerns, denn schon kleinere Verlagerungen<br />

hätten unzulässige Maßabweichungen<br />

der sehr dünnen Gefäßwände zur<br />

Folge. <strong>Wolfensberger</strong> begleitete die gesamte<br />

Entwicklung von der Konstruktion und<br />

der Erstbemusterung bis zur Zulassung<br />

durch die Klassifikationsgesellschaften.<br />

Das Produkt läuft inzwischen in Serie, wobei<br />

<strong>Wolfensberger</strong> die Komplettfertigung<br />

einschließlich Bearbeitung und Montage<br />

aller Anbauteile verantwortet. Die einbaufertige<br />

Einheit erhält der Kunde komplett<br />

mit dem erforderlichen Attest exakt zum<br />

gewünschten Liefertermin ins Montagewerk<br />

geliefert.<br />

bild 3: Abguss in Genaugießformen.<br />

Einsatz modernster IT-Tools<br />

„Bei dieser Entwicklung hat sich auch die<br />

umfassende Analyse und Optimierung des<br />

Gießprozesses durch ein modernes Simulationsprogramm<br />

bewährt“, sagt Dr. Marc<br />

Borel. Das Programm, das bereits seit einigen<br />

Jahren im Einsatz ist (bild 5), simuliert<br />

alle gießtechnischen Vorgänge beim<br />

Formfüllen und beim Erstarren der<br />

Schmelze. Die Aussagekraft wurde mit Hilfe<br />

von Validationsversuchen zusätzlich erhärtet.<br />

Inzwischen wird es durchgehend<br />

bei jedem Neuteil eingesetzt, um einen fehlerfreien<br />

Einstieg in die Serienproduktion<br />

gewährleisten zu können. Mit seiner Hilfe<br />

kann der Gießer Füll- und Erstarrungszeiten<br />

ermitteln, den Ablauf der Erstar-<br />

Giesserei 99 04/2012 161<br />

FotoS: WolFENSBErgEr ag

UNTerNeHMeN & MÄrKTe<br />

bild 4: bei diesem dünnwandigen,<br />

einteilig aus duktilem Gusseisen<br />

mit Kugelgraphit gegossenen<br />

behälter begleitete wolfensberger<br />

die gesamte entwicklung von der<br />

Konstruktion und der erstbemusterung<br />

bis zur Zulassung durch die<br />

Klassifikationsgesellschaften.<br />

bild 5: Mit Hilfe des simulationsprogramms<br />

kann der Gießer<br />

Füll- und erstarrungszeiten<br />

ermitteln, den Ablauf der erstarrung<br />

verfolgen sowie mögliche<br />

Fehlstellen erkennen.<br />

rung verfolgen, mögliche Fehlstellen sowie<br />

thermische Spannungen erkennen<br />

und die Wirksamkeit von Abhilfemaßnahmen<br />

abschätzen.<br />

Ein weiteres wichtiges IT-Tool ist das<br />

Rapid Prototyping von Sandkernen. Der<br />

Kern wird dabei ohne Kernkasten mit Hilfe<br />

des Computers monolithisch aufgebaut.<br />

Ein wesentlicher Vorteil ist hierbei, dass<br />

kein Kernversatz auftreten kann, was sich<br />

162 Giesserei 99 04/2012<br />

vor allem bei komplexen Innengeometrien<br />

z. B. von Schaufelrädern positiv auf die<br />

Bauteilgenauigkeit auswirkt. Zudem können<br />

solche Projekte sehr schnell durchgeführt<br />

werden.<br />

Bearbeitung und Logistik<br />

„Eine weitere wichtige Kernkompetenz unserer<br />

Firma ist ihre umfassende Ausrüs-<br />

tung zur Bearbeitung selbst härtester und<br />

schwer zerspanbarer Werkstoffe“, ergänzt<br />

M. Borel. Da die meisten Abnehmer einbaufertig<br />

bearbeitete Teile verlangen, habe<br />

man schon frühzeitig in entsprechende<br />

Technologien investiert und so die eigene<br />

Wertschöpfungstiefe vergrößert. Mittlerweile<br />

sind diese Aktivitäten in einem eigenen<br />

Werk zusammengefasst. Hier verfügt<br />

<strong>Wolfensberger</strong> über Anlagen, die härteste

Verschleißwerkstoffe mit eingelagerten<br />

Chromsondercarbiden bearbeiten können<br />

(bild 6). Selbst Hartkeramik kann bearbeitet<br />

werden. Die entsprechenden Kapazitäten<br />

reichen aus, um neben der Bearbeitung<br />

der eigenen Gussproduktion auch Fremdaufträge<br />

z. B. von anderen Gießereien hereinzunehmen.<br />

Zunehmende Bedeutung gewinnt darüber<br />

hinaus auch die Logistik, da die Abnehmer<br />

heute verstärkt dahin tendieren, für<br />

ein bestimmtes Teil oder eine Baugruppe<br />

nur noch einen Ansprechpartner zu wählen,<br />

der ihnen die Gesamtleistung einbaufertig<br />

termingerecht direkt in die Fertigung<br />

beschafft. Im Rahmen seiner Full-Service-<br />

Firmenphilosophie erbringt <strong>Wolfensberger</strong><br />

deshalb auch alle diesbezüglichen Leistungen<br />

– entweder mit eigenen Kapazitäten<br />

oder mit Hilfe bewährter Partner – einschließlich<br />

aller Logistikleistungen von der<br />

Beschaffung von Komponenten über die<br />

Verpackung bis zur termingerechten Anlieferung.<br />

Schweizer Qualität – auch bei<br />

der Kostenkontrolle<br />

„Last but not least konnten wir in den letzten<br />

Jahren auch erhebliche Fortschritte bei<br />

der Kostenkontrolle erzielen“, freut sich<br />

M. Schmidhauser. Entsprechend der typi-<br />

bild 6: Mit höchster Präzision bearbeitete Führungsleiste aus hochhartem chromgusseisen<br />

für eine blechbearbeitungsmaschine.<br />

schen Schweizer Mentalität habe man sich<br />

früher in erster Linie auf Technologie- und<br />

Qualitätsaspekte konzentriert und wirtschaftliche<br />

Faktoren erst danach in Betracht<br />

gezogen. Am Weltmarkt treffe man<br />

jedoch heute auf Kunden, die zwar Wert<br />

auf Qualität legen, jedoch nicht bereit sind,<br />

dafür jeden Preis zu bezahlen. Solche Kunden<br />

könne man nur überzeugen, wenn sowohl<br />

der Preis als auch die Produktqualität<br />

in ausgewogenem Verhältnis zueinander<br />

stehen.<br />

Giesserei 99 04/2012 163

UNTerNeHMeN & MÄrKTe<br />

Firmenkurzporträt: <strong>Wolfensberger</strong> <strong>AG</strong>, Schweiz<br />

Das 1924 gegründete Unternehmen befindet sich bis heute im Familienbesitz. zur<br />

Firma gehören zwei Niederlassungen (Gießerei und zerspanung) mit insgesamt<br />

270 Mitarbeitern. Die Gießerei mit den Abteilungen Sandguss (bis zu 2500 kg) und<br />

Genauguss Exacast (bis 400 kg) erzeugt jährlich rund 2000 Tonnen guten Guss,<br />

zumeist höher und hoch legierte Stahl- und Eisengusswerkstoffe sowie Sonderwerkstoffe<br />

auf Nickel- und cobaltbasis. Im Sandguss verfügt <strong>Wolfensberger</strong> für<br />

kleine bis mittlere Serien im Gewichtsbereich bis 250 kg über eine kastenlose<br />

Formanlage mit Ballengrößen bis 1200 x 1200 x 420/420 mm. Formen für Einzelstücke<br />

sowie Kleinserien werden in der Handformerei hergestellt. Spezialität des<br />

Schweizer Unternehmens sind anspruchsvolle Gussteile vom Einzelstück bis zu<br />

mittleren Serienlosgrößen. zu den besonderen Stärken gehört neben der breiten<br />

Werkstoffpalette von bis zu 100 Legierungen einschließlich zahlreicher Sonderwerkstoffe<br />

auch das Genaugießverfahren Exacast. Durch Verwendung keramischer<br />

Formen wird dabei die Genauigkeit und oberflächengüte von Feinguss erzielt, dies<br />

jedoch bei höheren Gewichtsbereichen von 10 bis 250 kg. Im zerspanungsbereich<br />

verfügt das Unternehmen über leistungsfähige Technologien zur Bearbeitung selbst<br />

extrem harter oder schwer zerspanbarer Werkstoffe bis hin zu Keramik und bietet<br />

auch entsprechende Dienstleistungen an. www.wolfensberger.ch<br />

164 Giesserei 99 04/2012<br />

Deshalb habe man nach japanischem<br />

Vorbild in den letzten Jahren systematisch<br />

den Aufbau von Strukturen vorangetrieben,<br />

die eine Kostenkontrolle auf allen Ebenen<br />

sicherstellen sollen. Ziel sei es, im gesamten<br />

Unternehmen eine Kultur der permanenten<br />

Verbesserung nach dem Motto<br />

„no change, no chance“ zu etablieren. Inzwischen<br />

verfüge man über einen Kontinuierlichen<br />

Verbesserungsprozess (KVP-<br />

Prozess) und einen eigenen „Lean Manager“,<br />

der die gesamten Prozesse des<br />

Unternehmens auf Optimierungsmöglichkeiten<br />

hin untersucht und entsprechende<br />

Vorschläge in die Praxis umsetzt. Weitere<br />

Verbesserungen erfolgten dadurch kontinuierlich.<br />

Letztlich komme dies nicht nur<br />

den Kunden, sondern auch der eigenen<br />

Wettbewerbsfähigkeit zugute.<br />

agtos_www_strahlen 17.01.2005 13:00 Uhr Seite 1