SWISSCOOL TRESOR PMC® WELT! - Motorex

SWISSCOOL TRESOR PMC® WELT! - Motorex

SWISSCOOL TRESOR PMC® WELT! - Motorex

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Wie MOTOREX<br />

<strong>SWISSCOOL</strong> <strong>TRESOR</strong> PMC ®<br />

auf natürliche Weise Bakterien jagt...<br />

<strong>WELT</strong> !<br />

NEUHEIT

REPORT<br />

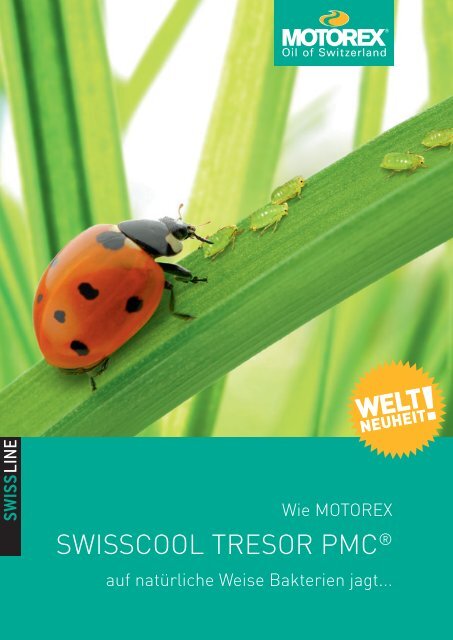

Marienkäfer (Coccinellidae) verspeisen pro Tag bis zu 50 Blattläuse. Diese Nützlinge werden auch für die biologische<br />

Schädlingsbekämpfung gezüchtet. Ein Beispiel aus der Natur, das sich <strong>TRESOR</strong> PMC ® zum Vorbild nahm.<br />

EDELMETALL JAGT BAKTERIEN:<br />

Die grüne Revolution<br />

MOTOREX <strong>TRESOR</strong> PMC ®<br />

Wassermischbare Kühlschmiermittel sind in der anspruchsvollen Metallbearbeitung<br />

entscheidende Prozess-Elemente. Ohne Wasser existiert in der Natur kein Leben –<br />

aber mit Wasser, Mineraloel und Emulgator kann die Werkzeugmaschine zu einem<br />

idealen Brutkasten für Bakterien und Pilze werden. Um diesem wackeren Wachstum<br />

Einhalt zu gebieten, mussten bisher regelmässig Chemikalien, wie Bor, Amine,<br />

Fungizide oder Bakterizide eingesetzt werden. Mit diesen «chemischen Keulen»<br />

ist nun Schluss! MOTOREX präsentiert die Weltneuheit <strong>SWISSCOOL</strong> <strong>TRESOR</strong> <strong>PMC®</strong><br />

(Precious-Metal-Catalyst): das erste Kühlschmiermittel-Konzentrat, welches mit<br />

bioaktiven Edelmetallen das Bakterien-Wachstum biozidfrei kontrolliert und<br />

nachhaltig begrenzt.

Die antibakterielle Wirkung von Edelmetallen wird in<br />

vielen Bereichen genutzt, nicht zuletzt auch in der<br />

Humanmedizin – mit <strong>TRESOR</strong> PMC ® ist es MOTOREX<br />

gelungen, diese Technologie mit Langzeitwirkung in<br />

einen neuartigen Kühlschmierstoff einzubauen.<br />

Bohren, fräsen, drehen, schleifen… Fliegen bei der Bearbeitung<br />

von Metallen die Späne, muss kräftig gekühlt<br />

und geschmiert werden. Kühlschmierstoff (KSS) flutet<br />

über Werkzeug und Werkstück. Wasser vermischt<br />

mit feinstdispersen Oeltröpfchen bildet eine Emulsion,<br />

die wirksam kühlt und die Reibung reduziert. Die<br />

Emulsionen beinhalten zudem Additives, welche für<br />

optimale Zerspanungsleistung und hohe Oberflächengüten<br />

sorgen.<br />

Durch den Eintrag von Verschmutzungen über Rohmaterialien,<br />

von Leckoel und von anderen Verunreinigungen<br />

wird das Wachstum von Mikroorganismen im<br />

Emulsions-Kreislauf gefördert. Es resultieren Geruchsbildung,<br />

Korrosion, Ausscheidungen sowie Ablagerungen<br />

usw., die einen Wechsel der Kühlflüssigkeit erfordern.<br />

Radikal helfen konnten bis anhin nur Stabilisatoren<br />

wie Fungizide und Bakterizide, welche aber für<br />

Mensch und Umwelt eine nicht ungefährliche Belastung<br />

darstellen. Deshalb ist der Einsatz dieser problematischen<br />

Substanzen weltweit in breiter Diskussion<br />

und gerade am Arbeitsplatz zu Recht immer mehr in<br />

Frage gestellt.<br />

<strong>TRESOR</strong> PMC ® IM GEBRAUCH, BILDLICH DARGESTELLT<br />

Oe Oelt lt ltro ro ropf pf pfen en<br />

Wa Wass ss sser er<br />

Em E ul ulga ga gato to tor<br />

Ka Kalk lk Sp Spän än äne<br />

MOTOREX <strong>TRESOR</strong> PMC ® – grünes Fass und Inhalt stossen zu neuen Dimensionen<br />

der Metallbearbeitung vor!<br />

SO FUNKTIONIERT<br />

DIE PMC ® -TECHNOLOGIE<br />

Befüllt man den Kühlmittelkreislauf der Werkzeugmaschine<br />

mit MOTOREX <strong>TRESOR</strong> <strong>PMC®</strong> (Precious-Metal-Catalyst),<br />

macht ein Edelmetall-Katalysator – der patentierte<br />

BacCrack® von MOTOREX – radikal Jagd auf Bakterien.<br />

Dabei schwimmen unsichtbare kleine Edelmetallpartikel<br />

im Kühlschmiermittel mit. Treffen sie unterwegs auf<br />

Bakterien, werden diese kurzerhand katalytisch vernichtet.<br />

Dank diesen allgegenwärtigen feinstverteilten<br />

PMC-Katalysatoren kann eine unerwünschte Bakterien-<br />

Population gar nicht erst entstehen. Das Personal an der<br />

Maschine darf auf- und durchatmen. Da Edelmetall edel<br />

bleibt, verliert der Katalysator seine Wirkung über die<br />

Befülldauer des Kühlschmierstoffes nicht und die Standzeit<br />

der Füllung verlängert sich wesentlich.<br />

INTENSIVE FORSCHUNG<br />

UND ENTWICKLUNG<br />

Sa Salz lz lze, e, e Sul S ul ulfa fa fate te te,<br />

Ph P os osph ph p at a e<br />

Chemiker und Ingenieure von MOTOREX haben zusammen<br />

mit externen Biologen viele Mannjahre in diese<br />

spannende Neuentwicklung investiert. Dabei stand<br />

ihnen der erfahrene MOTOREX-Industriespezialist<br />

MO M TO T RE REX X Ba B cC c ra rack ck ® -<br />

E Ede de d lm lmet et e al a l Ka K ta taly ly lysa sa s to tor<br />

Ba B kt k er erie ie ien

REPORT FORTSETZUNG<br />

Mit dem neuartigen Kühlschmierstoff-Konzentrat<br />

<strong>TRESOR</strong> PMC ® (Precious-Metal-Catalyst) lanciert MOTOREX<br />

eine Weltneuheit. Die Emulsion wurde während mehreren<br />

Jahren ausgiebigen Tests unterzogen und überzeugt<br />

sowohl die Fachwelt als auch die Praktiker.<br />

Dr. Stefan Maric federführend zur Seite. Von der Idee<br />

über die Entwicklung mit umfangreichen Praxistests bis<br />

zum fertigen Produkt wurden jedem Aspekt dieser Neuentwicklung<br />

Rechnung getragen und alle relevanten<br />

Gesichtspunkte kritisch hinterfragt: strenge arbeitsmedizinischen<br />

Auflagen, Verantwortung für ökologische<br />

Nachhaltigkeit und Hightech-Leistung an der Werkzeugmaschine!<br />

Die Rezeptur von MOTOREX <strong>TRESOR</strong> <strong>PMC®</strong><br />

weist keine für Mensch und Umwelt problematischen<br />

Stoffe auf. Das Produkt ist nicht nur<br />

• borfrei<br />

• bakterizidfrei<br />

• fungizidfrei<br />

• aminfrei<br />

• chlorfrei<br />

sondern ist auch in die tiefste Wassergefährdungs-Klasse<br />

WGK 1 eingestuft. Die neuartige Rezeptur erfüllt bereits<br />

heute die erst ab dem Jahr 2014 gültigen, noch strengeren<br />

EU-Biozide-Richtlinien.<br />

AUCH IN DER PERFORMANCE<br />

WEGWEISEND<br />

Eine ganz zentrale Entwicklungsvorgabe war, dass bei<br />

der Performance in der Fertigung absolut keine Kompromisse<br />

gemacht werden dürfen. In den Praxistests<br />

hat sich mehr als bestätigt, dass die Neuentwicklung<br />

punkto Zerspanungsleistung und Werkzeugstandzeit<br />

ein sehr hohes Niveau garantiert, und damit den bekannten<br />

MOTOREX <strong>SWISSCOOL</strong>-Produkten in nichts<br />

nachsteht. Dazu kommen die insgesamt niedrigen<br />

Gut sichtbar auf den beiden Nährbodenträgern ist der<br />

Besiedelungstest von Bakterien in den getesteten<br />

Kühlschmierstoffen: rechts eine schwache Bakterien-<br />

Besiedelung (<strong>TRESOR</strong> PMC ® ), links eine starke Besiedelung<br />

rasch wachsender Bakterien (herkömmlicher KSS).<br />

Einsatzkonzentrationen, die daraus resultierenden<br />

vorteilhaft geringen Nachfahrraten und die besseren<br />

Werkzeugstandzeiten. Durch den deutlich gesenkten<br />

KSS-Verbrauch und den verminderten Wartungsaufwand<br />

sowie den Wegfall von zusätzlichen Steuerungs-Chemikalien<br />

steigt auch die Wirtschaftlichkeit<br />

nachhaltig an.<br />

UMFASSENDE PRAXISTESTS<br />

BEI KUNDEN<br />

Nach ersten erfolgreichen Praxistests im Jahr 2007<br />

konnten ganze Fertigungszentren bei innovativen<br />

Kunden aus dem In- und Ausland befüllt werden. Dabei<br />

versteht es sich von selbst, dass <strong>TRESOR</strong> <strong>PMC®</strong> zu diesem<br />

Zeitpunkt sämtliche klinischen Tests und alle von<br />

den Entwicklern gesetzten Ziele bereits erfüllt hatte.<br />

Schnell wuchs die Anzahl der befüllten Systeme, da das<br />

innovative Konzept von <strong>TRESOR</strong> <strong>PMC®</strong> auch kritische<br />

Kunden sofort überzeugte. Die Nachfrage stieg weltweit<br />

rasant an.<br />

NEU ERSTELLTE<br />

PRODUKTIONSANLAGEN<br />

Die anspruchsvolle Formulierung von <strong>TRESOR</strong> <strong>PMC®</strong><br />

erfordert in der Herstellung spezielle Installationen und<br />

genau überwachte Prozesse. MOTOREX investierte in<br />

neue Produktionsanlagen mit Online-Monitoring, welche<br />

eigens zur Herstellung von <strong>TRESOR</strong> <strong>PMC®</strong> dienen. Damit<br />

ist auch die industrielle Produktion grosser Mengen<br />

gesichert und reproduzierbar eingespielt. •

Bei der Bearbeitung dieses Teils<br />

aus Inox konnte Lars Schmäder,<br />

Abteilungsleiter Mechanik der<br />

Firma Enz Technik AG in Giswil<br />

mit <strong>TRESOR</strong> PMC ® gleich bei<br />

mehreren Parametern starke<br />

Verbesserungen feststellen:<br />

VERBESSERTE<br />

LEISTUNGSWERTE<br />

MIT <strong>TRESOR</strong> PMC ®<br />

150%<br />

100%<br />

50%<br />

0%<br />

100%<br />

Vorgänger-Produkt<br />

120%<br />

<strong>TRESOR</strong> PMC ®<br />

KSS-LANGZEITSTABILITÄT<br />

KSS-KONZENTRATION<br />

IM DURCHSCHNITT<br />

<strong>TRESOR</strong> PMC ® BEGEISTERT AUCH IN DER PRAXIS<br />

Bei Kundeneinsätzen und Fachleuten aus der Branche dokumentierte das Projektteam der MOTOREX-Forschung und Entwicklung sämtliche<br />

Parameter im Produktionsalltag wie z.B. Kühlung, Filtrierung, Nachfahrrate und natürlich Keimbelastung sowie Maschinenhygiene. Die<br />

Ergebnisse sind für die Entwickler äusserst erfreulich. Hier nur einige Aussagen der vielen positiven Feedbacks:<br />

200%<br />

100%<br />

LEISTUNG Ausgezeichnete Zerspanungsleistung.<br />

«Nach der Einführung von <strong>TRESOR</strong> PMC ® verbesserte sich die Standzeit der Wendeplatten im Vergleich zum Vorgängerprodukt<br />

um sagenhafte 20%. Dabei überstand der Kühlschmierstoff drei Wochen Stillstand über die Feiertage problemlos.<br />

Auch konnten wir generell die Konzentrationswerte nachhaltig senken.»<br />

Lars Schmäder, Abteilungsleiter Mechanik, Enz Technik AG, Giswil<br />

0%<br />

HAUTVERTRÄGLICHKEIT Frei von Borsäuren, Aminen und Mikrobioziden.<br />

«Seit ich mit dem neuartigen Kühlschmierstoff <strong>TRESOR</strong> PMC ® arbeite, sind meine Hautprobleme verschwunden – für mich ist<br />

das eine grossartige Verbesserung!»<br />

Anna Petrovic, Mitarbeiterin, Wandfluh Hydraulik und Elektronik AG, Frutigen<br />

ZUKUNFT SCHON HEUTE Technologie mit guten Zukunftschancen. (Ganzes Interview unter: www.motorex.com/tresor)<br />

«Ich sehe überdurchschnittliche Zukunftschancen für einen Kühlschmierstoff wie <strong>TRESOR</strong> PMC ® , welcher frei von problematischen<br />

Stoffen ist und das Keimwachstum auf natürliche Weise begrenzt. Dies wurde in Referenzbetrieben in umfassenden Tests belegt. Auf<br />

mögliche Risiken durch heute verwendete Biozide habe ich bereits genügend hingewiesen, der Kostenfaktor für entsprechend nachzusetzende<br />

Produkte steht zudem zunehmend im Fokus.»<br />

Michael Rocker, Dipl. Chemiker, Berufsgenossenschaft Metall Nord Süd (BGM), Mainz<br />

WERKZEUGSTANDZEIT Hohe Langzeitstabilität bei massiv verlängerten Werkzeugstandzeiten.<br />

«Das Feinbohren von Nockenwellenlagerbohrungen ist ein Härtetest, an dem wir die Qualität eines Kühlschmierstoffs messen<br />

können. Viele Kühlschmierstoffe scheitern hier aufgrund mangelnder Schmierwirkung. <strong>TRESOR</strong> PMC ® konnte hier<br />

doppelt punkten, denn es absolvierte diese Aufgabe nicht nur hervorragend, sondern kam auch mit einem äusserst geringen<br />

Konzentrations-Wert von 6% aus.»<br />

Dirk Sellmer, Leitung Versuch & Entwicklung, MAPAL Dr. Kress KG, Aalen<br />

HARTWASSERSTABILITÄT Für alle Wasserhärten einsetzbar.<br />

«Wir arbeiten mit hartem Stadtwasser und erzielen dennoch eine ausgezeichnete Emulsions-Stabilität bei keinerlei Kalkseifenbildung.<br />

Zudem konnten wir die Konzentration von früher 15 auf 7% senken, dabei erzielen wir auch bei sehr anspruchsvollen<br />

Bearbeitungsprozessen ein gleich gutes Ergebnis!»<br />

Bernhard Münger, Abteilungsleiter Mechanik, Ernst Roser AG, Bern<br />

WIRTSCHAFTLICHKEIT Sehr gutes Abfliessverhalten.<br />

«Wir konnten die Nachfahrrate und somit den Verbrauch bei unserer 9000 Liter fassenden Anlage von 1,5% auf 0,8% senken – der<br />

Kühlschmierstoff läuft sehr gut von Werkstück und Span ab.»<br />

Jürg Haltiner, Inhaber, Rätia Mechanik AG, Felsberg<br />

100%<br />

Vorgänger-<br />

Produkt<br />

200%<br />

<strong>TRESOR</strong> PMC ®<br />

150%<br />

100%<br />

50%<br />

0%<br />

100%<br />

= Basis<br />

Vorgänger-Produkt<br />

Konzentration 11%<br />

55%<br />

<strong>TRESOR</strong><br />

PMC ® 6%<br />

BG

KÜHLSCHMIERSTOFFE DER ZUKUNFT ERÖFFNEN<br />

NEUE PERSPEKTIVEN<br />

Interview mit Herrn Michael Rocker,<br />

Dipl.-Chemiker, Berufsgenossenschaft<br />

Metall Nord Süd (BGM), Mainz,<br />

im MOTOREX magazine.<br />

Berufsgenossenschaft Metall Nord Süd<br />

Bereich Prävention<br />

Abteilung Gesundheitsschutz<br />

Wilhelm-Theodor-Römheld-Strasse 15<br />

D-55130 Mainz<br />

www.bg-metall.de<br />

BG<br />

MOTOREX magazine: Welche Auslöser von Hauterkrankungen<br />

mit bestätigtem Verdacht treten beim Einsatz von Kühlschmierstoffen<br />

(KSS) auf?<br />

Michael Rocker: Hauterkrankungen durch Kühlschmierstoffe<br />

– sogenannte Kontaktekzeme – sind in der Regel multifaktoriell.<br />

Je nach Art der schädigenden Faktoren sprechen wir von<br />

allergischen, toxisch irritativen oder degenerativen Veränderungen<br />

der Haut, und häufig liegen Mischformen vor.<br />

Zwischen Erstkontakt zum Kühlschmierstoff bis zur Hauterkrankung<br />

können eine Woche bis 30 Jahre liegen.<br />

Allergische Kontaktekzeme sind dadurch gekennzeichnet, dass<br />

die Hautreaktion gegenüber dem Allergen ein Leben lang bleibt<br />

und deshalb sehr häufig der Arbeitsplatz aufgegeben werden<br />

muss, wenn das Allergen nicht vermieden werden kann. Häufige<br />

Allergene in Kühlschmierstoffen werden aus dem Werkstoff eingetragen:<br />

Ionen von Nickel, Cobalt oder Chrom. Hier ist Substitution<br />

in der Regel nicht möglich. Ausserdem relevant sind biozide<br />

Wirkstoffe: diverse Formaldehyddepots, diverse Isothiazolinone.<br />

Hier kann in der Regel reagiert und das auslösende Allergen ersetzt<br />

werden.<br />

Toxisch irritative Kontaktekzeme entstehen durch Hautkontakt<br />

zu Produkten mit hoher Wirkstärke, z.B. Maschinenreiniger,<br />

Systemreiniger, Konzentrate von Kühlschmierstoff oder<br />

Biozid. Diese Art von Erkrankungen kann durch das Tragen geeigneter<br />

Handschuhe (diese müssen im Sicherheitsdatenblatt<br />

benannt werden!) vermieden werden.<br />

Degenerative Kontaktekzeme entstehen durch langjährigen<br />

Kontakt zu KSS-Emulsionen oder -lösungen oder Schneidoelen.<br />

Sie entstehen durch langsame, aber stetige Austrocknung und<br />

Entfettung der Haut und Störung des Gleichgewichtes auf der<br />

Hautoberfläche. Diese Zerstörung kann durch optimierte Hautschutzmassnahmen<br />

(Hautschutzmittel und Hautpflegemittel)<br />

vermieden werden. Es ist aber auch zu beachten, dass KSS-Sollwerte<br />

wie Einsatzkonzentration und pH-Wert den Empfehlungen<br />

der Hersteller entsprechen.<br />

Wie viel Schaden wird der Industrie in Europa durch<br />

Ausfälle, die auf Hauterkrankungen zurückzuführen sind,<br />

pro Jahr zugefügt?<br />

Es kursieren unterschiedlichste Zahlen, einen groben Überblick<br />

habe ich nur für Deutschland aus der Sicht der Unfallversicherungsträger.<br />

Valide Zahlen sind deshalb so schwierig zu erheben,<br />

da eine Mischung aus direkten Kosten (z.B. für Heilbehandlung<br />

oder Umschulung) und indirekten Kosten (Krankheitstage,<br />

Produktionsausfall) vorliegt und natürlich nicht alle<br />

Fälle gemeldet und erfasst werden. Eine Erhebung in den<br />

Jahren 2002 – 2004 hat Beträge für direkte Kosten zwischen<br />

600 Mio. und 2 Mrd. Euro pro Jahr ergeben und geschätzte indirekte<br />

Kosten in 5-facher (!) Höhe. Ergibt also als Richtgrösse für<br />

Deutschland geschätzte 3 bis 10 Mrd. Euro pro Jahr als Kosten.<br />

Wenn ich nun diese Schätzung auf Europa übertrage, ergibt<br />

sich ein Betrag im deutlichen zweistelligen Milliardenbereich.<br />

Grund genug, hautschädigende Stoffe überall dort zu substituieren,<br />

wo es technisch möglich ist.<br />

Wie schätzen Sie die Entwicklung von biozidhaltigen<br />

Kühlschmierstoffen in Zukunft ein?<br />

Die Entwicklung ist komplex. Standard sind derzeit KSS-Konzentrate,<br />

die entsprechend vorkonserviert sind oder bei denen<br />

Biozide nachgesetzt werden. Mögliche Gefahren wurden bereits<br />

beschrieben. Ausserdem sind natürlich biozidfreie KSS<br />

oder physikalische Entkeimungssysteme bekannt. Minimalmengenschmierung<br />

oder Trockenbearbeitung sind weitere<br />

biozidfreie Möglichkeiten der Bearbeitung. Meine Einschätzung:<br />

biozidhaltige KSS werden auf absehbare Zeit für die Anwender<br />

im Vordergrund stehen, um mikrobiologischen Abbau<br />

zu unterbinden. Innovation ist immer dann gefragt, wenn negative<br />

Wirkungen wie Haut- oder Atemwegserkrankungen<br />

überhand nehmen.<br />

Was bringt das künftige Regelwerk für die<br />

Industriebetriebe und die Bediener?<br />

Wenn ich die erwarteten positiven Auswirkungen von REACH<br />

und GHS voraussehen könnte, wäre mir wohler. Im Grundsatz<br />

wird die Verpflichtung von Herstellern zur Untersuchung der<br />

schädigenden Eigenschaften ihrer Chemikalien für Mensch<br />

und Umwelt zunehmen. Dies betrifft im ersten Schritt Rohstoffe,<br />

dann Fertigprodukte für Industrie, Handwerk und Privatanwender.<br />

Auch die Kommunikation zwischen den unterschiedlichen<br />

Herstellern ist geregelt.<br />

Im nächsten Schritt muss betrachtet werden, welche anwendungsspezifischen<br />

Bedingungen wie z.B. intensiver Hautkontakt,<br />

Aerosolbildung bei offener Anwendung oder Risiken beim<br />

Transport zu welchen Anforderungen bezüglich Schutzmass-

nahmen führen. In Einzelfällen kann diese Prüfung dazu<br />

führen, dass Anwendungen eingeschränkt oder gar verboten<br />

werden, z.B. für krebserzeugende oder umweltgefährliche<br />

Stoffe.<br />

Dieser Prozess ist langwierig – REACH wird nicht vor 2018<br />

vollständig umzusetzen sein. Dann aber soll es keine Anwendungen<br />

mehr geben, bei denen das Ausmass der Gefährdung<br />

für die Beschäftigten unbekannt ist, und somit<br />

können Schutzmassnahmen optimiert werden. Ich gehe davon<br />

aus, dass der Arbeitsschutzstandard höher wird und<br />

unliebsame Überraschungen ausbleiben, weil sich langjährig<br />

angewendete, aber unzureichend untersuchte Inhaltsstoffe<br />

«plötzlich» als besonders gefährlich erweisen.<br />

GHS hat zum Ziel, globale Standards zu setzen, d.h. auch<br />

bisher von REACH nicht primär betroffene Hersteller sind<br />

zur Einstufung und Kennzeichnung ihrer Produkte verpflichtet.<br />

Wie sehen Sie die Zukunftschancen für ein Produkt wie<br />

MOTOREX <strong>TRESOR</strong> PMC ® 100, welches bor-, amin- und biozidfrei<br />

ist und das Keimwachstum auf andere Weise begrenzt?<br />

Wenn ich davon ausgehe, dass die technische Performance<br />

und die Standzeiten in Referenzbetrieben belegt sind: überdurchschnittlich,<br />

und wahrscheinlich zunehmend. Auf<br />

mögliche Risiken durch Biozide habe ich bereits genügend<br />

hingewiesen, der Kostenfaktor für entsprechend nachzusetzende<br />

Produkte steht zunehmend im Fokus. Die derzeit geführten<br />

Diskussionen über Borsäure bewegen sich zwar auf<br />

wenig fundiertem Boden, beeinflussen aber dennoch (auch<br />

unbewusst) Einkäufer.<br />

Wie sieht der aktuelle Stand betreffend<br />

borsäurehaltiger Kühlschmierstoffe aus mit Blick auf<br />

die Biozidrichtlinie 2014?<br />

Ein Blick in die Zukunft ist immer mit Nebel behaftet. Derzeit<br />

ist Borsäure nicht als biozider Wirkstoff nach Biozidrichtlinie<br />

gelistet – so lange das so bleibt (weil die Korrosionsschutzwirkung<br />

im Vordergrund steht), gelten die bekannten Forderungen<br />

von REACH. Derzeit wird innerhalb der EU darüber<br />

beraten, ob Borsäure das Autorisierungsverfahren durchlaufen<br />

muss, was erneut mit zusätzlichen Kosten verbunden ist.<br />

Das Risiko besteht zudem, dass einige Anwendungen das Autorisierungsverfahren<br />

nicht passieren werden, im Klartext:<br />

verboten werden. Deshalb ist die Zukunft für Borsäure unsicher,<br />

auch wenn bislang kein einziger Fall einer Erkrankung<br />

dokumentiert ist und aktuelle Studien darauf hinweisen, dass<br />

es selbst bei hochexponierten Arbeitern in der borsäureherstellenden<br />

Industrie keine Erkrankungen gibt.<br />

Warum sind auf den Sicherheitsdatenblättern alle relevanten<br />

Inhaltsstoffe von KSS akribisch aufgeführt und<br />

gekennzeichnet und beim Praxiseinsatz wird mit Bioziden<br />

teilweise unbedarft umgegangen? Beispielsweise in der<br />

TRGS 611 wird das Messen von pH-Wert, Konzentration,<br />

Nitrit und Temperatur vorgegeben und wöchentlich<br />

festgehalten. Der Biozidgehalt, nach Zugaben, ist jedoch<br />

eine Messgrösse mit hohem Risikogehalt und wenig bis<br />

keiner Dokumentation, wie stehen Sie dazu?<br />

Das Problem liegt hauptsächlich darin, dass die Forderungen<br />

aus den Rechtsbereichen «Inverkehrbringen» und «Tätigkeiten»,<br />

d.h. Anwendung, sehr unterschiedlich sind. Zum Inverkehrbringen<br />

werden die Eigenschaften des gehandelten Produktes<br />

betrachtet, dieses ist in der Regel gekennzeichnet und<br />

unterliegt deshalb den Forderungen der Zubereitungsrichtlinie<br />

(ab 2015: GHS). Hersteller setzen diese Verpflichtungen<br />

um, die Einhaltung ist (relativ gesehen) leicht zu überwachen<br />

und Verstösse sind mit hohen Geldbussen belegt.<br />

Für die Anwendung von Produkten ergeben sich je nach Anwendungskonzentration,<br />

d.h. Grad der Verdünnung, unterschiedlich<br />

hohe Gefährdungen. Es ergeben sich also betriebs-<br />

und produktionsspezifische Einzelfallbetrachtungen.<br />

Für die Festlegung (d.h. oft Einschätzung) der Gefährdungshöhe<br />

stehen Verantwortliche in der Anwendung gerade.<br />

Und daraus ergibt sich das von Ihnen angefragte Problem:<br />

«überdurchschnittliche Zukunftschancen»<br />

In Grossbetrieben sind geeignete Personen (z.B. Sicherheitsingenieure,<br />

Betriebsärzte, Meister) mit Fachkenntnis und<br />

zur Umsetzung vorhanden. Je kleiner die Betriebe sind, umso<br />

schwieriger wird es, Probleme zu erkennen und lösungsorientiert<br />

zu handeln.<br />

Auch die Überprüfung der Einhaltung von Vorschriften oder<br />

Regeln nach dem Stand der Technik wird mit abnehmender<br />

Betriebsgrösse schwieriger. Es ist kein Geheimnis, dass manche<br />

Betriebe über ein Jahrzehnt nicht mehr von Unfallversicherungsträgern<br />

oder Länderbehörden besucht wurden<br />

(und darüber keineswegs unglücklich sind).<br />

Eine Lösung für dieses Problem kann nur darin bestehen,<br />

über Risiken aufzuklären, betriebliche Funktionsträger (Vorgesetzte<br />

und Fachpersonal) über ihre Verantwortung zu informieren,<br />

geeignete Schutzmassnahmen in Form von Informationsschriften<br />

und Seminaren zu verpacken und vor<br />

allem für die Schaffung gesundheitsgerechter Arbeitsbedingungen<br />

zu motivieren.<br />

Noch ein spezieller Blick auf die Biozide: Die EU-Biozidrichtlinie<br />

hat bewirkt, dass Produkte in grösserem Ausmass als<br />

bisher geprüft und zugelassen werden müssen. Man hat dabei<br />

schon daran gedacht, dass der Anwender auch schon<br />

einmal sorgloser damit umgeht, als es notwendig wäre. Es<br />

muss also noch beim Anwender ankommen, dass Biozide<br />

gefährliche Produkte sind oder je nach Anwendungsfall sein<br />

können, dass die Gefahren von Verätzungen, Vergiftungen<br />

oder chronischen Hauterkrankungen bekannt sind. Das Regelwerk<br />

ist scharf genug, es muss nur vom Anwender ernst<br />

genommen und umgesetzt werden. Dabei helfen nicht nur<br />

Hersteller, sondern auch Unfallversicherungsträger und Behörden.<br />

• www.motorex.com<br />

D 4/10 6 D

ER LIEBT SCHWIERIGE KUNDEN.<br />

DANN MACHT ES MEHR SPASS,<br />

IHRE ANSPRÜCHE ZU ÜBER-<br />

TREFFEN.<br />

Thomas Frisch, Leiter Technik Fischer AG Präzisionsspindeln<br />

WAS MEINEN SIE, WIESO<br />

SCHWÖRT ER AUF UNS?<br />

Wie gefragt ihre Produkte sind, macht die Website der Fischer AG auf den ersten Blick klar: Neben Deutsch,<br />

Französisch und Englisch gibt es sie nämlich auch auf Japanisch und Chinesisch. Kein Wunder: Die<br />

Präzisionsspindeln zur Metallbearbeitung, die der Leiter Technik Thomas Frisch entwickelt, gehören zu den<br />

besten überhaupt. Internationales Niveau anstreben – dafür steht auch MOTOREX. Und ist darum für die<br />

Fischer AG genau der richtige Partner. Erfahren Sie mehr darüber, wie unsere Oele Unternehmen aus<br />

den verschiedensten Bereichen dabei unterstützen, eine Spitzenstellung einzunehmen: www.motorex.com