Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

ELASTOMERE UND KUNSTSTOFFE<br />

ELASTOMERS AND PLASTICS<br />

schen Risswachstumsbeständigkeit weit<br />

überlegen waren.<br />

Konsequenterweise ergaben bruchmechanische<br />

Berechnungen zur Vorhersage der<br />

Lebensdauer bzw. Ermüdung der Laborprüfkörper<br />

auf Basis der Risswachstumskennwerte<br />

eine fehlerhafte Reihung der Werkstoffe.<br />

Damit stellt sich die Frage nach der<br />

Zuverlässigkeit von Annahmen über die<br />

charakteristischen Fehlstellen in den verwendeten<br />

Werkstoffen, da die Fehlstellengröße<br />

Ausgangspunkt der Berechnungen<br />

ist <strong>und</strong> eine Umkehrung der Reihung eintreten<br />

kann, wenn in den Werkstoffen unterschiedliche<br />

Fehlstellengrößen vorliegen. Ein<br />

erstes Ziel dieser <strong>Untersuchung</strong> ist es, definierte<br />

Fehlstellen mit systematisch variierter<br />

Größe in den Werkstoffen zu erzeugen<br />

<strong>und</strong> deren Auswirkungen auf die Ermüdungsbeständigkeit<br />

<strong>und</strong> die dynamische<br />

Risswachstumsbeständigkeit zu charakterisieren.<br />

Dabei werden Glaskugeln unterschiedlichen<br />

Durchmessers als Modellfehlstellen<br />

eingesetzt. Ein zweites Ziel ist es,<br />

startend mit bekannter Fehlstellengröße<br />

<strong>und</strong> ermittelten Kennwerten <strong>des</strong> dynamischen<br />

Risswachstums bruchmechanische<br />

Berechnungen der Ermüdung bzw. Lebensdauer<br />

von Laborprüfkörpern mit experimentellen<br />

Daten zu vergleichen.<br />

&1<br />

Materialien <strong>und</strong> Methoden<br />

Für die <strong>Untersuchung</strong> wurde ein bereits früher<br />

verwendeter EPDM-Werkstoff [3 – 8]<br />

eingesetzt. Die Kautschukmischungen bestanden<br />

aus einem handelsüblichen EPDM<br />

(Buna EP G5450), einem beschleunigten<br />

Schwefelvernetzungssystem, 70 phr Ruß<br />

N550, 40 phr Ruß N772 <strong>und</strong> 70 phr Weichmacher.<br />

Dieser Referenzmischung mit natürlichen<br />

Fehlstellen wurden Glaskugeln<br />

bekannter Größe in einer Konzentration<br />

von 10 phr beigemischt. Außer der Referenz-<br />

oder Basismischung wurden vier Mischungen<br />

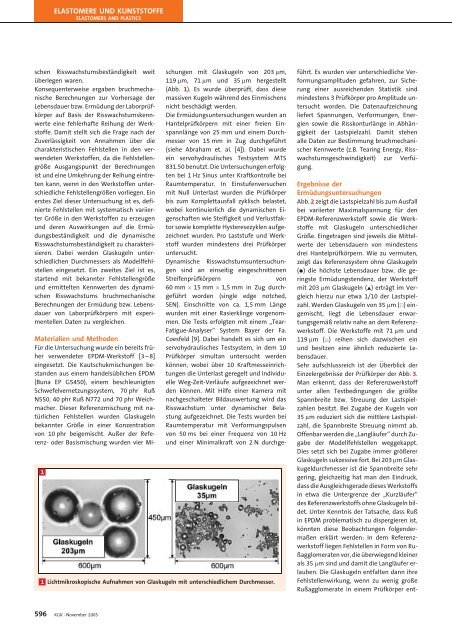

mit Glaskugeln von 203 lm,<br />

119 lm, 71 lm <strong>und</strong> 35 lm hergestellt<br />

(Abb. 1). Es wurde überprüft, dass diese<br />

massiven Kugeln während <strong>des</strong> Einmischens<br />

nicht beschädigt werden.<br />

Die Ermüdungsuntersuchungen wurden an<br />

Hantelprüfkörpern mit einer freien Einspannlänge<br />

von 25 mm <strong>und</strong> einem Durchmesser<br />

von 15 mm in Zug durchgeführt<br />

(siehe Abraham et. al. [4]). Dabei wurde<br />

ein servohydraulisches Testsystem MTS<br />

831.50 benutzt. Die <strong>Untersuchung</strong>en erfolgten<br />

bei 1 Hz Sinus unter Kraftkontrolle bei<br />

Raumtemperatur. In Einstufenversuchen<br />

mit Null Unterlast wurden die Prüfkörper<br />

bis zum Komplettausfall zyklisch belastet,<br />

wobei kontinuierlich die dynamischen Eigenschaften<br />

wie Steifigkeit <strong>und</strong> Verlustfaktor<br />

sowie komplette Hysteresezyklen aufgezeichnet<br />

wurden. Pro Laststufe <strong>und</strong> Werkstoff<br />

wurden min<strong>des</strong>tens drei Prüfkörper<br />

untersucht.<br />

Dynamische Risswachstumsuntersuchungen<br />

sind an einseitig eingeschnittenen<br />

Streifenprüfkörpern<br />

von<br />

60 mm 15 mm 1,5 mm in Zug durchgeführt<br />

worden (single edge notched,<br />

SEN). Einschnitte von ca. 1,5 mm Länge<br />

wurden mit einer Rasierklinge vorgenommen.<br />

Die Tests erfolgten mit einem „Tear-<br />

Fatigue-Analyser“ System Bayer der Fa.<br />

Coesfeld [9]. Dabei handelt es sich um ein<br />

servohydraulisches Testsystem, in dem 10<br />

Prüfkörper simultan untersucht werden<br />

können, wobei über 10 Kraftmesseinrichtungen<br />

die Unterlast geregelt <strong>und</strong> individuelle<br />

Weg-Zeit-Verläufe aufgezeichnet werden<br />

können. Mit Hilfe einer Kamera mit<br />

nachgeschalteter Bildauswertung wird das<br />

Risswachstum unter dynamischer Belastung<br />

aufgezeichnet. Die Tests wurden bei<br />

Raumtemperatur mit Verformungspulsen<br />

von 50 ms bei einer Frequenz von 10 Hz<br />

<strong>und</strong> einer Minimalkraft von 2 N durchge-<br />

&1 Lichtmikroskopische Aufnahmen von Glaskugeln mit unterschiedlichem Durchmesser.<br />

führt. Es wurden vier unterschiedliche Verformungsamplituden<br />

gefahren, zur Sicherung<br />

einer ausreichenden Statistik sind<br />

min<strong>des</strong>tens 3 Prüfkörper pro Amplitude untersucht<br />

worden. Die Datenaufzeichnung<br />

liefert Spannungen, Verformungen, Energien<br />

sowie die Risskonturlänge in Abhängigkeit<br />

der Lastspielzahl. Damit stehen<br />

alle Daten zur Bestimmung bruchmechanischer<br />

Kennwerte (z.B. Tearing Energy, Risswachstumsgeschwindigkeit)<br />

zur Verfügung.<br />

Ergebnisse der<br />

Ermüdungsuntersuchungen<br />

Abb. 2 zeigt die Lastspielzahl bis zum Ausfall<br />

bei variierter Maximalspannung für den<br />

EPDM-Referenzwerkstoff sowie die Werkstoffe<br />

mit Glaskugeln unterschiedlicher<br />

Größe. Eingetragen sind jeweils die Mittelwerte<br />

der Lebensdauern von min<strong>des</strong>tens<br />

drei Hantelprüfkörpern. Wie zu vermuten,<br />

zeigt das Referenzsystem ohne Glaskugeln<br />

(*) die höchste Lebensdauer bzw. die geringste<br />

Ermüdungstendenz, der Werkstoff<br />

mit 203 lm Glaskugeln (~) erträgt im Vergleich<br />

hierzu nur etwa 1/10 der Lastspielzahl.<br />

Werden Glaskugeln von 35 lm (&) eingemischt,<br />

liegt die Lebensdauer erwartungsgemäß<br />

relativ nahe an dem Referenzwerkstoff.<br />

Die Werkstoffe mit 71 lm <strong>und</strong><br />

119 lm (~) reihen sich dazwischen ein<br />

<strong>und</strong> besitzen eine ähnlich reduzierte Lebensdauer.<br />

Sehr aufschlussreich ist der Überblick der<br />

Einzelergebnisse der Prüfkörper der Abb. 3.<br />

Man erkennt, dass der Referenzwerkstoff<br />

unter allen Testbedingungen die größte<br />

Spannbreite bzw. Streuung der Lastspielzahlen<br />

besitzt. Bei Zugabe der Kugeln von<br />

35 lm reduziert sich die mittlere Lastspielzahl,<br />

die Spannbreite Streuung nimmt ab.<br />

Offenbar werden die „Langläufer“ durch Zugabe<br />

der Modellfehlstellen weggekappt.<br />

Dies setzt sich bei Zugabe immer größerer<br />

Glaskugeln sukzessive fort. Bei 203 lm Glaskugeldurchmesser<br />

ist die Spannbreite sehr<br />

gering, gleichzeitig hat man den Eindruck,<br />

dass die Ausgleichsgerade dieses Werkstoffs<br />

in etwa die Untergrenze der „Kurzläufer“<br />

<strong>des</strong> Referenzwerkstoffs ohne Glaskugeln bildet.<br />

Unter Kenntnis der Tatsache, dass Ruß<br />

in EPDM problematisch zu dispergieren ist,<br />

könnten diese Beobachtungen folgendermaßen<br />

erklärt werden: In dem Referenzwerkstoff<br />

liegen Fehlstellen in Form von Rußagglomeraten<br />

vor, die überwiegend kleiner<br />

als 35 lm sind <strong>und</strong> damit die Langläufer erlauben.<br />

Die Glaskugeln entfalten dann ihre<br />

Fehlstellenwirkung, wenn zu wenig große<br />

Rußagglomerate in einem Prüfkörper ent-<br />

596 KGK November 2005