Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Untersuchung und Simulation des Einflusses ... - Neue Verpackung

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ELASTOMERE UND KUNSTSTOFFE<br />

ELASTOMERS AND PLASTICS<br />

&7<br />

&8<br />

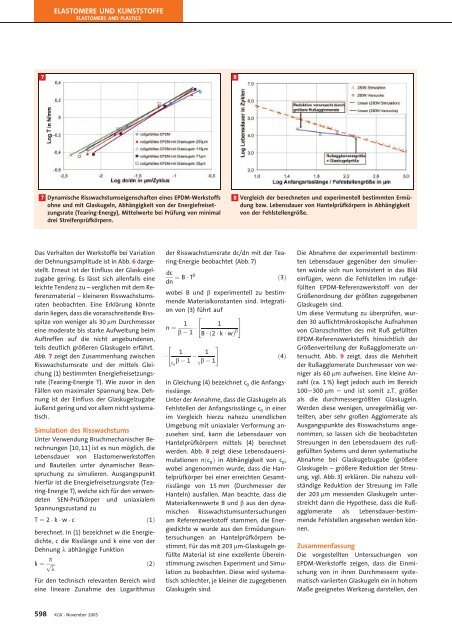

&7 Dynamische Risswachstumseigenschaften eines EPDM-Werkstoffs<br />

ohne <strong>und</strong> mit Glaskugeln, Abhängigkeit von der Energiefreisetzungsrate<br />

(Tearing-Energy), Mittelwerte bei Prüfung von minimal<br />

drei Streifenprüfkörpern.<br />

&8 Vergleich der berechneten <strong>und</strong> experimentell bestimmten Ermüdung<br />

bzw. Lebensdauer von Hantelprüfkörpern in Abhängigkeit<br />

von der Fehlstellengröße.<br />

Das Verhalten der Werkstoffe bei Variation<br />

der Dehnungsamplitude ist in Abb. 6 dargestellt.<br />

Erneut ist der Einfluss der Glaskugelzugabe<br />

gering. Es lässt sich allenfalls eine<br />

leichte Tendenz zu – verglichen mit dem Referenzmaterial<br />

– kleineren Risswachstumsraten<br />

beobachten. Eine Erklärung könnte<br />

darin liegen, dass die voranschreitende Rissspitze<br />

von weniger als 30 lm Durchmesser<br />

eine moderate bis starke Aufweitung beim<br />

Auftreffen auf die nicht angeb<strong>und</strong>enen,<br />

teils deutlich größeren Glaskugeln erfährt.<br />

Abb. 7 zeigt den Zusammenhang zwischen<br />

Risswachstumsrate <strong>und</strong> der mittels Gleichung<br />

(1) bestimmten Energiefreisetzungsrate<br />

(Tearing-Energie T). Wie zuvor in den<br />

Fällen von maximaler Spannung bzw. Dehnung<br />

ist der Einfluss der Glaskugelzugabe<br />

äußerst gering <strong>und</strong> vor allem nicht systematisch.<br />

<strong>Simulation</strong> <strong>des</strong> Risswachstums<br />

Unter Verwendung Bruchmechanischer Berechnungen<br />

[10, 11] ist es nun möglich, die<br />

Lebensdauer von Elastomerwerkstoffen<br />

<strong>und</strong> Bauteilen unter dynamischer Beanspruchung<br />

zu simulieren. Ausgangspunkt<br />

hierfür ist die Energiefreisetzungsrate (Tearing-Energie<br />

T), welche sich für den verwendeten<br />

SEN-Prüfkörper <strong>und</strong> uniaxialem<br />

Spannungszustand zu<br />

T ¼ 2 k w c<br />

ð1Þ<br />

berechnet. In (1) bezeichnet w die Energiedichte,<br />

c die Risslänge <strong>und</strong> k eine von der<br />

Dehnung k abhängige Funktion<br />

k ¼ p<br />

ffiffiffi<br />

ð2Þ<br />

k<br />

Für den technisch relevanten Bereich wird<br />

eine lineare Zunahme <strong>des</strong> Logarithmus<br />

der Risswachstumsrate dc/dn mit der Tearing-Energie<br />

beobachtet (Abb. 7)<br />

dc<br />

dn ¼ B Tb<br />

ð3Þ<br />

wobei B <strong>und</strong> b experimentell zu bestimmende<br />

Materialkonstanten sind. Integration<br />

von (3) führt auf<br />

" #<br />

n ¼ 1<br />

b 1 1<br />

B ð2 k wÞ b<br />

" #<br />

1 1<br />

<br />

c 0<br />

b 1 c b 1<br />

ð4Þ<br />

In Gleichung (4) bezeichnet c 0 die Anfangsrisslänge.<br />

Unter der Annahme, dass die Glaskugeln als<br />

Fehlstellen der Anfangsrisslänge c 0 in einer<br />

im Vergleich hierzu nahezu unendlichen<br />

Umgebung mit uniaxialer Verformung anzusehen<br />

sind, kann die Lebensdauer von<br />

Hantelprüfkörpern mittels (4) berechnet<br />

werden. Abb. 8 zeigt diese Lebensdauersimulationen<br />

nðc 0 Þ in Abhängigkeit von c 0 ,<br />

wobei angenommen wurde, dass die Hantelprüfkörper<br />

bei einer erreichten Gesamtrisslänge<br />

von 15 mm (Durchmesser der<br />

Hanteln) ausfallen. Man beachte, dass die<br />

Materialkennwerte B <strong>und</strong> b aus den dynamischen<br />

Risswachstumsuntersuchungen<br />

am Referenzwerkstoff stammen, die Energiedichte<br />

w wurde aus den Ermüdungsuntersuchungen<br />

an Hantelprüfkörpern bestimmt.<br />

Für das mit 203 lm-Glaskugeln gefüllte<br />

Material ist eine exzellente Übereinstimmung<br />

zwischen Experiment <strong>und</strong> <strong>Simulation</strong><br />

zu beobachten. Diese wird systematisch<br />

schlechter, je kleiner die zugegebenen<br />

Glaskugeln sind.<br />

Die Abnahme der experimentell bestimmten<br />

Lebensdauer gegenüber den simulierten<br />

würde sich nun konsistent in das Bild<br />

einfügen, wenn die Fehlstellen im rußgefüllten<br />

EPDM-Referenzwerkstoff von der<br />

Größenordnung der größten zugegebenen<br />

Glaskugeln sind.<br />

Um diese Vermutung zu überprüfen, wurden<br />

30 auflichtmikroskopische Aufnahmen<br />

von Glanzschnitten <strong>des</strong> mit Ruß gefüllten<br />

EPDM-Referenzwerkstoffs hinsichtlich der<br />

Größenverteilung der Rußagglomerate untersucht.<br />

Abb. 9 zeigt, dass die Mehrheit<br />

der Rußagglomerate Durchmesser von weniger<br />

als 60 lm aufweisen. Eine kleine Anzahl<br />

(ca. 1 %) liegt jedoch auch im Bereich<br />

100 – 300 lm – <strong>und</strong> ist somit z.T. größer<br />

als die durchmessergrößten Glaskugeln.<br />

Werden diese wenigen, unregelmäßig verteilten,<br />

aber sehr großen Agglomerate als<br />

Ausgangspunkte <strong>des</strong> Risswachstums angenommen,<br />

so lassen sich die beobachteten<br />

Streuungen in den Lebensdauern <strong>des</strong> rußgefüllten<br />

Systems <strong>und</strong> deren systematische<br />

Abnahme bei Glaskugelzugabe (größere<br />

Glaskugeln – größere Reduktion der Streuung,<br />

vgl. Abb. 3) erklären. Die nahezu vollständige<br />

Reduktion der Streuung im Falle<br />

der 203 lm messenden Glaskugeln unterstreicht<br />

dann die Hypothese, dass die Rußagglomerate<br />

als Lebensdauer-bestimmende<br />

Fehlstellen angesehen werden können.<br />

Zusammenfassung<br />

Die vorgestellten <strong>Untersuchung</strong>en von<br />

EPDM-Werkstoffe zeigen, dass die Einmischung<br />

von in ihren Durchmessern systematisch<br />

variierten Glaskugeln ein in hohem<br />

Maße geeignetes Werkzeug darstellen, den<br />

598 KGK November 2005