x - Gmehling

x - Gmehling

x - Gmehling

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

11.02.99<br />

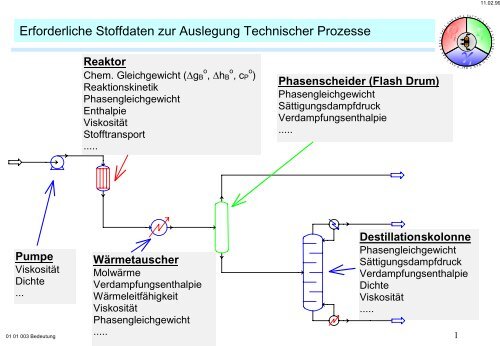

Erforderliche Stoffdaten zur Auslegung Technischer Prozesse<br />

Reaktor<br />

Chem. Gleichgewicht (ΔgB o , ΔhB o , cP o )<br />

Reaktionskinetik<br />

Phasengleichgewicht<br />

Enthalpie<br />

Viskosität<br />

Stofftransport<br />

.....<br />

Phasenscheider (Flash Drum)<br />

Phasengleichgewicht<br />

Sättigungsdampfdruck<br />

Verdampfungsenthalpie<br />

.....<br />

Pumpe<br />

Viskosität<br />

Dichte<br />

...<br />

01 01 003 Bedeutung<br />

Wärmetauscher<br />

Molwärme<br />

Verdampfungsenthalpie<br />

Wärmeleitfähigkeit<br />

Viskosität<br />

Phasengleichgewicht<br />

.....<br />

Destillationskolonne<br />

Phasengleichgewicht<br />

Sättigungsdampfdruck<br />

Verdampfungsenthalpie<br />

Dichte<br />

Viskosität<br />

.....<br />

1

Beschaffung von Stoffdaten als f (T,P)<br />

• Experimentelle Daten<br />

(z.B. aus Tabellenwerken, Datenbanken, über Korrelationen)<br />

• Anwendungen von Abschätzmethoden<br />

1. Basierend auf empirischen, halbtheoretischen oder theoretischen Ansätzen<br />

a) z.B. Guldbergsche Regel T S<br />

/T kr<br />

=2/3<br />

Troutonsche Regel Δh V<br />

=90 T S<br />

[J/mol]<br />

b) ideales Gasgesetz<br />

c) Clausius-Clapeyron-Gleichung<br />

2. Korrespondenzmethoden (generalisierte Zustandsgleichungen)<br />

a) Zweiparameter-Korrespondenzprinzip<br />

b) Dreiparameter-Korrespondenzprinzip<br />

3. Gruppenbeitragsmethoden, basierend auf:<br />

a) den Beiträgen der Elemente<br />

b) den Beiträgen der Strukturgruppen<br />

c) wie b) und zusätzlich Beitrag der nächsten Nachbargruppen<br />

d) wie c) und zusätzlich Beiträge der übernächsten Nachbargruppen<br />

2

Beziehungen zur Abschätzung verschiedener<br />

Reinstoffdaten (Joback, Reid)<br />

11.02.99<br />

02 01 034 PvT<br />

3

11.02.99<br />

Ausgewählte Gruppenparameter (Joback)<br />

02 01 035 PvT<br />

4

11.02.99<br />

Abschätzmethode nach Joback, ausgewählte Gruppenbeiträge<br />

02 04 002 Bildung<br />

5

Berechnung der Standardbildungsgrößen im idealen Gaszustand<br />

Beispiel: Ethanol bei 298.15 K (Joback-Methode)<br />

Standardbildungsenthalpie<br />

(kJ/mol)<br />

Gibbsche Standardbildungsenthalpie<br />

(kJ/mol)<br />

CH 3 -76.45 -43.96<br />

CH 2 -20.64 8.42<br />

OH -208.04 -189.20<br />

ARTIST<br />

68.29 53.88<br />

Summe -236.84 -170.86<br />

Literatur: -234.8 kJ/mol -168.28 kJ/mol<br />

6

Verdampfungsenthalpie verschiedener Komponenten als Funktion der Temperatur<br />

7

11.02.99<br />

Schema einer Vinylacetat-Anlage<br />

101 01 016 Bedeutung<br />

8

Mengenbilanz ( kontinuierliches Verfahren, Molbasis )<br />

n<br />

o<br />

- n<br />

e<br />

+ R = W<br />

R<br />

n : eintretender Strom<br />

o<br />

n : austretender Strom<br />

e<br />

n o<br />

n e<br />

R : Mengenänderung durch chemische Reaktion<br />

R = r · V<br />

i<br />

R<br />

W<br />

W : Akkumulation<br />

W = dn / dt<br />

i<br />

Grenzfälle: stationärer Fall: W = 0<br />

keine chemische Reaktion: R = 0<br />

diskontinuierlich: n<br />

o<br />

= n<br />

e<br />

= 0<br />

Anmerkung: alle Ströme / Mengen: [kmol/h]<br />

9

Enthalpiebilanz ( kontinuierliches Verfahren, Molbasis )<br />

H - H + Q + Q = Q<br />

o e T R W<br />

Q R<br />

H<br />

o: eintretender Enthalpiestrom<br />

H = n ·c · (T - T*)<br />

o o P,o o<br />

H o<br />

H e<br />

H<br />

e: austretender Enthalpiestrom<br />

H<br />

e<br />

= n<br />

e·c<br />

P,e·(T e<br />

- T*)<br />

Q : Wärmestrom durch chemische Reaktion<br />

R<br />

Q = -r ·V · Δh<br />

R i R R<br />

Q : ausgetauschter Wärmestrom<br />

T<br />

Q = k ·A· ΔT<br />

T<br />

w<br />

Q<br />

W: akkumulierter Wärmestrom<br />

Q = dQ/dt<br />

W<br />

Q<br />

T<br />

QW<br />

Grenzfälle:<br />

stationärer Fall: Q<br />

W<br />

= 0<br />

adiabatisch: Q<br />

T<br />

= 0<br />

keine chemische Reaktion: Q<br />

R<br />

= 0<br />

diskontinuierlich: H = H = 0<br />

Anmerkungen:<br />

alle Enthalpie- / Wärmeströme: [kJ/h]<br />

T* = Referenztemperatur<br />

o<br />

10<br />

e

Idealer Rührkessel ( continuous stirred tank reactor (CSTR)<br />

( totale Rückvermischung ))<br />

n<br />

c<br />

Ao<br />

Ao<br />

V<br />

X<br />

o<br />

Ao<br />

z.B. Reaktion 1. Ordnung:<br />

c A<br />

c A<br />

c Ao<br />

c Ao<br />

c Ae<br />

c<br />

n V<br />

Ae<br />

Ae e<br />

c<br />

Ae<br />

XAe<br />

t<br />

V R<br />

c<br />

A ≠ f(x)<br />

c A ≠ f(t)<br />

A<br />

⎯→<br />

B<br />

r A ≠ f(x)<br />

x<br />

Bilanzraum V R<br />

stationärer Fall<br />

Mengenbilanz:<br />

n - n + r V = 0<br />

Ao Ae A R<br />

11

Ideales Rohr ( plug flow reactor (PFR) (keine Rückvermischung))<br />

pfr.cdr, 28.11.2000<br />

z.B. Reaktion 1. Ordnung:<br />

A<br />

⎯→<br />

B<br />

Bilanzraum dV R<br />

n<br />

Ao<br />

Vo<br />

n<br />

n A n<br />

A<br />

+ dnA<br />

c<br />

Ao<br />

X<br />

c<br />

Ao<br />

x<br />

0 L<br />

Ae<br />

Ae<br />

V<br />

X<br />

e<br />

Ae<br />

c A<br />

c A<br />

c<br />

x = 0<br />

Ao<br />

c Ao<br />

-r<br />

A<br />

= k · c<br />

c<br />

c<br />

Ae Ae<br />

c =<br />

A<br />

f(x)<br />

x = L/2<br />

x = L<br />

t<br />

r = f(x)<br />

A<br />

Ao<br />

x L<br />

-r<br />

A<br />

= k · cAe<br />

c<br />

A(x) ≠ f(t)<br />

stationärer Fall<br />

Mengenbilanz<br />

für dV :<br />

R<br />

n<br />

A<br />

- (n<br />

A<br />

+ dn<br />

A<br />

) + rAdV R<br />

= 0<br />

12

Abhängigkeit der Selektivität vom Verweilzeitverhalten<br />

( CSTR, PFR )<br />

A<br />

k 1 k 2<br />

→ B →<br />

C<br />

MathCad<br />

13

„Hot spot“ im Rohrreaktor<br />

Temperatur T<br />

Q<br />

R<br />

ΔT<br />

L<br />

1<br />

A B<br />

Thot spot = f (r,V,c <br />

A0, Δh R,k W,k(T))<br />

z.B. rA<br />

k(T) c<br />

QR<br />

< QA<br />

dQ<br />

A = kW⋅dA ⋅ΔT = kW⋅2⋅π⋅rdL<br />

⋅ ⋅<br />

Reaktionsmedium<br />

dQ R = k(T)<br />

⋅cA⋅dVR⋅( −Δh<br />

R)<br />

2<br />

steigende k(T)<br />

= k(T) ⋅cA<br />

⋅π⋅r ⋅dL⋅( −ΔhR<br />

)<br />

sinkende Konz. c<br />

A<br />

> Q<br />

<br />

A<br />

A<br />

ΔT<br />

ΔT<br />

L<br />

2<br />

T K ü h lm itte l<br />

(z.B. siedendes Wasser bei entsprechendem Druck)<br />

Länge L<br />

14

Thermische Trennverfahren<br />

Trennhilfsmittel<br />

(Energie oder/und selektive Zusatzstoffe)<br />

Zulauf<br />

Stufe i<br />

Ströme<br />

unterschiedlicher<br />

Zusammensetzung<br />

15

Verkaufspreis als Funktion der Ausgangskonzentration<br />

a) Bioprodukte (Dwyer J. L., Bio/Technology 2, 957 (1984))<br />

b) verschiedene Produkte<br />

16

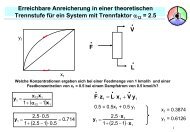

Dampf-Flüssig-Gleichgewicht<br />

S<br />

xi γiPi<br />

=<br />

y P<br />

i<br />

K-Faktor:<br />

K<br />

i<br />

=<br />

y<br />

x<br />

i<br />

i<br />

=<br />

γiP<br />

P<br />

s<br />

1<br />

Trennfaktor α 12 :<br />

K1<br />

y1<br />

/ x1<br />

α<br />

1,<br />

2<br />

= = =<br />

K y / x<br />

2<br />

2<br />

2<br />

γ<br />

γ<br />

P<br />

P<br />

1<br />

2<br />

s<br />

1<br />

s<br />

2<br />

Mit x 2 =1-x 1 bzw. y 2 =1-y 1 erhält man daraus:<br />

y<br />

1<br />

=<br />

α12x1<br />

1+ ( α −1)<br />

x<br />

12<br />

1<br />

Für x 1 =0.5 ergibt sich dann für den Molanteil in der Dampfphase unter der Annahme<br />

α 12 =2.5 (z.B. Benzol-Toluol):<br />

2.<br />

5⋅<br />

0.<br />

5<br />

y1<br />

=<br />

= 0.<br />

7143<br />

1+<br />

( 2.<br />

5 −1)<br />

⋅ 0.<br />

5<br />

17

Erhöhung der Anreicherung durch Teilkondensation<br />

•<br />

V f,<br />

y<br />

f<br />

•<br />

F,z F<br />

Stufe f<br />

Dampf<br />

•<br />

L f ,<br />

x<br />

f<br />

•<br />

+1,<br />

f +1<br />

V f y<br />

•<br />

V f ,<br />

y<br />

f<br />

Stufe f + 1<br />

•<br />

F,z F<br />

Stufe f<br />

•<br />

L f +1, x<br />

f +1<br />

Kühlwasser<br />

Dampf<br />

•<br />

L f ,<br />

x<br />

f<br />

18

Erhöhung der Anreicherung durch Verdampfung und Kondensation<br />

•<br />

VN−1<br />

N<br />

•<br />

•<br />

V f +1 VN−2<br />

V • f<br />

f+1<br />

Kühlwasser<br />

N-1<br />

Kühlwasser<br />

•<br />

LN−1<br />

V • N<br />

N<br />

L •<br />

Zulauf<br />

f<br />

Kühlwasser<br />

•<br />

Lf +1<br />

−1<br />

L • f-1<br />

f<br />

Dampf<br />

•<br />

Lf −1<br />

V f<br />

•<br />

L3<br />

2<br />

•<br />

V 2<br />

•<br />

V1<br />

•<br />

Dampf<br />

•<br />

L2<br />

1<br />

Dampf<br />

•<br />

L1<br />

19

Realisierung in der Praxis<br />

•<br />

F<br />

f<br />

•<br />

V N<br />

Kühlwasser<br />

−1<br />

N<br />

•<br />

N<br />

V N−2<br />

N-1<br />

L •<br />

N<br />

•<br />

•<br />

V f +1<br />

LN−1<br />

N-2<br />

V • •<br />

f<br />

LN−2<br />

f+1<br />

•<br />

L f +1<br />

•<br />

V f −1<br />

•<br />

f-1<br />

L • V 3<br />

f<br />

•<br />

V 2<br />

• 3<br />

L f −1<br />

2<br />

•<br />

L3<br />

•<br />

L 2<br />

•<br />

V1<br />

Dampf<br />

1<br />

•<br />

L1<br />

V •<br />

N<br />

•<br />

F<br />

V •<br />

•<br />

L1<br />

20

Aufbau einer Rektifikationskolonne<br />

21

Typische Bodenkolonne<br />

Glockenböden<br />

Ventilböden<br />

Tunnelböden<br />

Siebböden<br />

22

Typische<br />

Packungskolonne<br />

23

Material- und Enthalpiebilanz für eine Gleichgewichtsstufe<br />

(MESH-Gleichungen)<br />

MESH_neu.doc<br />

M<br />

i, j<br />

⋅<br />

= L<br />

j+<br />

1<br />

⋅<br />

x<br />

− (V<br />

j<br />

i,j+<br />

1<br />

⋅<br />

+ S<br />

⋅<br />

+ V<br />

V<br />

j<br />

E ij ,<br />

y ij ,<br />

K ij ,<br />

x ij ,<br />

)y<br />

j−1<br />

i, j<br />

y<br />

i, j−1<br />

= 0<br />

⋅<br />

+ F<br />

j<br />

z<br />

i, j<br />

⋅<br />

− (L<br />

j<br />

⋅<br />

+ S<br />

= − =0<br />

( K yij<br />

,<br />

ij ,<br />

=<br />

) xij<br />

,<br />

= ∑ − 10=<br />

0<br />

= ∑ − 10=<br />

0<br />

S yj ,<br />

y ij ,<br />

.<br />

S xj ,<br />

x ij ,<br />

.<br />

L<br />

j<br />

)x<br />

i, j<br />

H<br />

j<br />

⋅<br />

= L<br />

j+<br />

1<br />

⋅<br />

− (V<br />

h<br />

j<br />

L<br />

j+<br />

1<br />

⋅<br />

+ S<br />

⋅<br />

+ V<br />

V<br />

j<br />

)h<br />

j−1<br />

V<br />

j<br />

h<br />

V<br />

j−1<br />

⋅<br />

+ Q<br />

j<br />

⋅<br />

+ F<br />

j<br />

= 0<br />

h<br />

F,j<br />

⋅<br />

− (L<br />

j<br />

⋅<br />

+ S<br />

L<br />

j<br />

)h<br />

L<br />

j<br />

N(2n+3) Gleichungen und Unbekannte<br />

Für n = 4 Komponenten und N = 45 Böden<br />

ergeben sich 495 Gleichungen24

Bodenkolonne<br />

25

McCabe-Thiele-Verfahren<br />

Vernachlässigung der Enthalpiebilanz, unter der Annahme dass:<br />

1.) Δh v1<br />

= Δh v2<br />

2.) h E = 0 3.) Wärmeverlust = 0<br />

Mengenbilanz im Verstärkungsteil:<br />

V<br />

y<br />

j<br />

j<br />

=L<br />

j+1<br />

x<br />

j+1<br />

+D<br />

x<br />

D<br />

D,x D<br />

Nach Umstellung:<br />

L<br />

j+1 D<br />

yj<br />

= x<br />

j+1<br />

+ x<br />

V<br />

V<br />

j<br />

j<br />

D<br />

Bei Vernachlässigung der Enthalpieeffekte gilt:<br />

= L =L<br />

=L<br />

bzw. = V =V<br />

= V<br />

Lj+1<br />

j j-1<br />

Vj+1<br />

j j-1<br />

v=L<br />

Nach Einführung des Rücklaufverhältnisses<br />

und Substitution des Dampfstroms V<br />

=L+D erhält man:<br />

D<br />

yj<br />

Vj<br />

x j+1<br />

L j+1<br />

y<br />

j<br />

=<br />

L<br />

x<br />

L + D<br />

j+<br />

1<br />

+<br />

D<br />

x<br />

L + D<br />

D<br />

26

McCabe-Thiele-Verfahren<br />

Nach Division durch die Destillatmenge ergibt sich:<br />

y<br />

j<br />

=<br />

L<br />

L<br />

D<br />

x<br />

D+D D<br />

j+<br />

1<br />

+<br />

L<br />

D<br />

D<br />

x<br />

D+D D<br />

D<br />

bzw.:<br />

v<br />

y<br />

j= x<br />

j 1+<br />

+<br />

v+<br />

1<br />

x<br />

D<br />

v+<br />

1<br />

Für die sogenannte Verstärkungsgerade gilt:<br />

x=0<br />

x=x<br />

D<br />

→<br />

→<br />

y=x<br />

y=x<br />

D<br />

D<br />

(v+1)<br />

27

Beeinflussung der Ströme auf dem Zulaufboden durch die Zulaufbedingungen<br />

28

McCabe-Thiele-Verfahren<br />

Mengenbilanz für den Abtriebsteil:<br />

bzw.<br />

′ i +1<br />

= L<br />

′<br />

i<br />

=L<br />

′<br />

i-<br />

=L<br />

′<br />

L<br />

1<br />

′<br />

i +1<br />

= V<br />

′<br />

i<br />

= V<br />

′<br />

i-<br />

= V<br />

′<br />

V<br />

1<br />

yi<br />

Vi<br />

x i+ 1<br />

L i+ 1<br />

L<br />

′<br />

y<br />

i=<br />

x<br />

V<br />

′<br />

L<br />

′<br />

V<br />

′<br />

B<br />

− x<br />

V′<br />

i+ 1<br />

<br />

Mit L=V+B ′ ′ ergibt sich:<br />

B<br />

wird durch den thermischen<br />

Zustand des Feeds beeinflusst<br />

B,x B<br />

x<br />

= x<br />

→<br />

y =<br />

B<br />

x B<br />

29

Ermittlung der Steigung der Arbeitsgeraden<br />

Gesucht: L, V, L’, V’<br />

L/V L’/V’<br />

Steigung der<br />

Arbeitsgeraden<br />

F=10 kmol/h<br />

(flüssig,<br />

gesättigt)<br />

D= 6 kmol/h<br />

v = 3<br />

B<br />

30

Bilanzgeraden in Abhängigkeit vom Rücklaufverhältnis<br />

31

Bestimmung von v min und N min im McCabe-Thiele Diagramm<br />

32

Abhängigkeit der Stufenzahl und Kosten vom Rücklaufverhältnis<br />

Anzahl der<br />

Trennstufen N ⎯→<br />

Kosten ⎯→<br />

Gesamtkosten<br />

Investitionskosten<br />

Betriebskosten<br />

N min<br />

Rücklaufverhältnis v ⎯→ Rücklaufverhältnis v ⎯→<br />

v min<br />

v min<br />

33

McCabe-Thiele-Verfahren für das System Methanol-H 2 O<br />

34

Fenske-Gleichung zur Ermittlung der minimalen Stufenzahl N min<br />

Annahme: α ij<br />

=<br />

konstant<br />

α<br />

12<br />

=<br />

y<br />

y<br />

1<br />

2<br />

/ x<br />

/ x<br />

1<br />

2<br />

=<br />

y1x<br />

y x<br />

2<br />

2<br />

1<br />

=<br />

γ1P<br />

γ P<br />

2<br />

S<br />

1<br />

S<br />

2<br />

1. Stufe (Sumpf B):<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

⎛ y<br />

=<br />

⎜<br />

⎝ y<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

1<br />

= α<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

1<br />

2. Stufe:<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

3<br />

⎛ y<br />

=<br />

⎜<br />

⎝ y<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

= α<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

= α<br />

2<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

1<br />

Für N min<br />

Stufen gilt:<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

D<br />

= α<br />

Nmin<br />

12<br />

⎛ x<br />

⎜<br />

⎝ x<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

B<br />

Durch Umstellung erhält man die Fenske-Gleichung:<br />

N<br />

min<br />

=<br />

( x1<br />

/ x2<br />

)<br />

( x / x )<br />

⎡<br />

log⎢<br />

⎣ 1<br />

logα<br />

12<br />

2<br />

D<br />

B<br />

⎤<br />

⎥<br />

⎦<br />

35

Anzahl theoretischer Stufenzahl als f(Trennfaktor, Produktreinheit)<br />

36

Material- und Enthalpiebilanz für eine Gleichgewichtsstufe<br />

(MESH-Gleichungen)<br />

MESH_neu.doc<br />

M<br />

i, j<br />

⋅<br />

= L<br />

j+<br />

1<br />

⋅<br />

x<br />

− (V<br />

j<br />

i,j+<br />

1<br />

⋅<br />

+ S<br />

⋅<br />

+ V<br />

V<br />

j<br />

E ij ,<br />

y ij ,<br />

K ij ,<br />

x ij ,<br />

)y<br />

j−1<br />

i, j<br />

y<br />

i, j−1<br />

= 0<br />

⋅<br />

+ F<br />

j<br />

z<br />

i, j<br />

⋅<br />

− (L<br />

j<br />

⋅<br />

+ S<br />

= − =0<br />

( K yij<br />

,<br />

ij ,<br />

=<br />

) xij<br />

,<br />

= ∑ − 10=<br />

0<br />

= ∑ − 10=<br />

0<br />

S yj ,<br />

y ij ,<br />

.<br />

S xj ,<br />

x ij ,<br />

.<br />

L<br />

j<br />

)x<br />

i, j<br />

H<br />

j<br />

⋅<br />

= L<br />

j+<br />

1<br />

⋅<br />

− (V<br />

h<br />

j<br />

L<br />

j+<br />

1<br />

⋅<br />

+ S<br />

⋅<br />

+ V<br />

V<br />

j<br />

)h<br />

j−1<br />

V<br />

j<br />

h<br />

V<br />

j−1<br />

⋅<br />

+ Q<br />

j<br />

⋅<br />

+ F<br />

j<br />

= 0<br />

h<br />

F,j<br />

⋅<br />

− (L<br />

j<br />

⋅<br />

+ S<br />

L<br />

j<br />

)h<br />

L<br />

j<br />

N(2n+3) Gleichungen und Unbekannte<br />

Für n = 4 Komponenten und N = 45 Böden<br />

ergeben sich 495 Gleichungen37

Trennung des Systems Methanol (1) - Wasser (2) - Ethanol (3) -<br />

Isobutanol (4)<br />

DESW<br />

01 01 004 Bedeutung<br />

38

Schema einer typischen Produktionsanlage in der chemischen Industrie<br />

Anlsched.cdr<br />

6<br />

Rückführung von A und B<br />

Inerten-<br />

Ausschleusung<br />

Edukte<br />

A + B<br />

Vorbereitung Reaktion Aufarbeitung<br />

1 2<br />

3<br />

5<br />

7<br />

Produkte<br />

C + D<br />

4<br />

A + B C + D<br />

evtl. auftretende<br />

Nebenprodukte E + F<br />

8<br />

39

Gewinn = Erlös - Herstellkosten<br />

Erlös:<br />

Verkaufte Produktmenge * Preis/Mengeneinheit<br />

Gewinn<br />

Herstellkosten:<br />

fixe und variable Kosten<br />

Rohstoffe<br />

Energien<br />

Rücklagen<br />

Löhne, Gehälter<br />

Investitionen<br />

Dividenden<br />

Betriebskosten<br />

Vertriebskosten, ....<br />

Steuern ca. 65%<br />

Zu unterscheiden sind folgende Verfahren:<br />

1. rohstoffintensive (z.B. Naturstoffe)<br />

2. energieintensive (z.B. elektrochemische Verfahren)<br />

3. investitionsintensive (z.B. Petrochemie)<br />

4. arbeitsintensive (selten in der chem. Industrie)<br />

40

Gewinn (bzw. Verlust) aus einer Produktion<br />

Erlöse<br />

Fall I<br />

Fall II<br />

Gewinn<br />

Gesamtkosten<br />

Verkaufskosten<br />

Verlust<br />

Erlöse<br />

Generalia<br />

Forschungskosten<br />

Herstellkosten<br />

41

Entwicklung des Produktportfolios von BASF, Bayer und Hoechst von<br />

Anfang der achtziger bis Mitte der neunziger Jahre (in %)<br />

42

Größte Chemie-Nationen der Welt 2002<br />

(Nach Umsatz in Milliarden Euro)<br />

500 -<br />

400 -<br />

489<br />

300 -<br />

200 -<br />

100 -<br />

204<br />

132 125<br />

83<br />

0 -<br />

USA<br />

Japan<br />

Deutschland<br />

China<br />

Quelle: Cefic, VCI, in: Chemische Industrie im Überblick, VCI 2003<br />

Frankreich<br />

43

1700 Chemieunternehmen in Deutschland<br />

Kleine<br />

Unternehmen<br />

49 %<br />

Mittlere<br />

Unternehmen<br />

42 %<br />

< 50 Mitarbeiter<br />

50 bis 499 Mitarbeiter<br />

> 500 Mitarbeiter<br />

Quelle: Destatis, in: Chemische Industrie im Überblick, VCI 2003<br />

Großunternehmen<br />

9 %<br />

44

Die größten Wirtschaftszweige in Deutschland<br />

Ernährungsgewerbe<br />

Beschäftigte in Tsd.<br />

Umsatz in Mrd. €<br />

Chemische Industrie<br />

Maschinenbau<br />

Elektrotechnik<br />

Fahrzeugbau<br />

0 200 400 600 800 1000 1200<br />

45

Ermittlung Herstellkosten (Kalkulation)*<br />

Vorkalkulation:<br />

Berechnung der Herstellkosten für ein neues Produkt<br />

Nachkalkulation:<br />

a) Kontrolle der Produktionskosten<br />

b) Verbrauchszahlen (Energie, Material):<br />

wichtige Indikatoren ob Verfahren wie geplant läuft<br />

Ermittlung der Kosten dient:<br />

a) Rentabilitätskontrolle<br />

b) Wirtschaftlichkeitsanalyse<br />

c) Vergleich verschiedener Verfahrensvarianten<br />

und liefert Hinweise zur Verbesserung und Rationalisierung des Verfahrens<br />

* üblicherweise auf bestimmte Menge des Produkts (z.B. 1 t) bezogen<br />

46

Herstellkosten<br />

Beschäftigungsfixe Kosten<br />

(von Produktionsleistung unabhängig)<br />

1. Abschreibung für Anlage oder<br />

Anlagenmiete (Leasing)<br />

2. Kalkulatorische Zinsen für<br />

investiertes Kapital,<br />

Versicherungskosten für Anlage<br />

3. Vermögensabhängige Steuern in<br />

Abhängigkeit von der Höhe des Betriebsvermögens<br />

(z.B. Katalysator Pt,.)<br />

4. Gehälter und Löhne des Stammpersonals<br />

der Produktionsstätte<br />

Beschäftigungsvariable Kosten<br />

(etwa proportional der Produktionsleistung)<br />

1. Rohstoffe<br />

2. Energiekosten<br />

3. Löhne für zusätzliche Arbeitskräfte<br />

4. Sonstige Betriebskosten (z.B. Wasser)<br />

5. Vertriebskosten (z.B. Transportkosten)<br />

6. Umweltschutzkosten, (sog. „pollution<br />

control costs“) soweit nicht in<br />

Investitionen enthalten<br />

7. Analytik<br />

47

Ermittlung des Kapitalbedarfs<br />

Anlagenkapital (ca. 80-85%):<br />

Mittel für die Planung und Errichtung der Anlage einschließlich Gebäuden,<br />

für Erwerb von Grundstücken, Abwicklung des Projekts<br />

Umlaufkapital (ca. 15-20%):<br />

1. Vorräte an Roh- und Hilfsstoffen ( Katalysator, Absorptionsmittel, .. )<br />

2. Lagerbestände an Zwischen- und Endprodukten<br />

3. Forderungen für nicht bezahlte Produkte<br />

4. Barmittel zur Aufrechterhaltung der Zahlungsbereitschaft (Löhne,<br />

Gehälter, Rechnungen)<br />

48

Ermittlung der Investitionskosten einer Chemieanlage<br />

Neuanlage* bzw. bereits existierende Anlage:<br />

• Anfrage bei Anlagebauern ( Linde, Lurgi, Krupp-Uhde, ... )<br />

• Haupt- und Zuschlagfaktor<br />

• Gesamtfaktor<br />

• Umrechnung auf andere Kapazitäten: (Degressionskoeffizient)<br />

• bei ähnlichen Verfahren (Preisindex, Länderindex)<br />

* schwierige Aufgabe für den Technischen Chemiker bzw. Chemieingenieur<br />

49

Zuschlagfaktoren zur Ermittlung des Anlagenkapitals<br />

Hauptpositionen:<br />

Apparate und Maschinen 1,00<br />

Zuschlagfaktor<br />

Schwankungsbreite<br />

Direkte Nebenpositionen:<br />

Apparatemontage 0,15 0,10...0,25<br />

Rohrleitungen und Armaturen 0,60 0,40...1,00<br />

Mess- und Regeltechnik 0,35 0,20...1,00<br />

Elektrotechnik 0,20 0,10...0,30<br />

Bauleistungen (Gebäude, Fundamente, Gerüste) 0,65 0,30...1,00<br />

Verschiedenes (Isolierungen, Feuerschutz, 0,15 0,10...0,25<br />

Anschlußleitungen für Energien)<br />

Zwischensumme Z 3,10<br />

Indirekte Nebenpositionen:<br />

Planung (Engineering) 0,40 0,25...0,50<br />

Unvorhergesehenes 0,20 0,15...0,25<br />

Gesamtfaktor G 3,70 2,90...4,50<br />

Aus: Chemische Prozeßkunde, Ulfert Onken, Arno Behr, Georg Thieme Verlag Stuttgart, 1996, 3, S. 173<br />

50

Möglichkeit zur Berechnung der Investitionskosten<br />

bei Erweiterung der Anlagenkapazität<br />

Preis für Anlage<br />

Preis für Anlage<br />

1<br />

2<br />

=<br />

⎛ Kapazität der<br />

⎜<br />

⎝ Kapazität der<br />

Anlage 1 ⎞<br />

⎟<br />

Anlage 2 ⎠<br />

χ<br />

χ Degressionskoeffizient (oftmals 0.6 - 0.7)<br />

Beispiel: Tank (vereinfacht als Kugel angenommen)<br />

Kapazität C proportional dem Volumen V (V=4/3 Π r 3 )<br />

Preis P proportional der Oberfläche A (A=4 Π r 2 )<br />

(Materialpreis)<br />

2<br />

2 / 3<br />

P<br />

1<br />

r<br />

3<br />

2<br />

=<br />

1 C1<br />

r ⎛<br />

1<br />

C ⎞<br />

1<br />

r1<br />

2 = ⇒<br />

3<br />

2<br />

P r<br />

2 2 C2<br />

r<br />

⎜ =<br />

2<br />

C<br />

⎟<br />

2<br />

r2<br />

⎝<br />

⎠<br />

P1<br />

P<br />

2<br />

⎛ C<br />

= ⎜<br />

⎝ C<br />

1<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

2 / 3<br />

51

Abhängigkeit der Investitionen von der Anlagenkapazität<br />

52

Ethylen-Herstellkosten einschl. 12% Rendite<br />

in Abhängigkeit von der Anlagenkapazität<br />

53

Abhängigkeit der fixen Kosten von der Produktmenge (stark vereinfacht)<br />

54

Rohöl-Weltmarktpreis<br />

55

Rohöl-Weltmarktpreis<br />

56

Prices of Some Bulk Chemicals in Europe and the USA<br />

(US $/t), January 1999 a<br />

Chemical Europe, spot Europe, contract<br />

USA,<br />

contract<br />

Ethene 320 – 330 (cif, nom) 404 335 – 340 (Oct)<br />

Propene b 230 – 250 (cif, nom) 265 276 (Oct)<br />

Butadiene 200 – 210 (fob, nom) 288 331 (Nov)<br />

Benzene 207 – 212 (fob) 222 239 (Nov)<br />

Toluene 170 – 175 (fob, nom) 184 204 (Nov)<br />

p-Xylene 225 – 230 (fob) 315 325 (Q4)<br />

o-Xylene 228 – 237 (fob) 243 287 (Q4)<br />

Styrene 390 – 400 (T2, fob, nom) 467 – 492 507 – 520 (Oct)<br />

Methanol 90 – 95 (T2, fob) 105 103 – 108 (Oct)<br />

80 – 85 (T1, cif, nom)<br />

MTBE 168 – 170 (fob, nom) n.a. n.a.<br />

Ammonia 105 – 110 (CFR) n.a. n.a.<br />

a Source: European Chemical News, 11 – 18 January 1999. fob = free-on board; cif = cost,<br />

insurance and freight; T1 = imported material subject to EC common external tariffs; T2 = EC<br />

material, not dutiable; nom = initial but unfixed negotiating range; n.a. = not available<br />

b Polymer grade.<br />

57

Rohstoffpreise (DM/t) und Dollarkurs 1988/1989<br />

PRODUKT J F M A M J J A S O N D QUELLE<br />

DOLLARKURS 1988 1.6517 1.6976 1.6780 1.6733 1.6934 1.7557 1.8440 1.8874 1.8669 1.8215 1.7497 1.7555<br />

1989 1.8403 1.8521 1.8653 1.8704 1.9503 1.9809 1.8941 1.9260 1.9526 1.8400 1.8304<br />

ROHÖL 1988 215.48 213.99 205.86 202.15 209.78 218.50 215.71 219.19 205.43 184.77 180.02 199.10<br />

1989 225.32 244.52 251.41 274.14 276.82 272.10 255.68 245.37 254.80 261.34<br />

NAPHTHA 1988 240 255 229 250 271 268 258 253 241 227 228 239<br />

1989 279 294 318 334 343 329 297 291 298 283 286<br />

ETHYLEN V 1988 835 820 815 815 838 835 908 908 1019 1060 1060 1060<br />

ECN - LC<br />

1989 1220 1220 1238 1240 1240 1240 1131 1115 1115 1059 945<br />

S 1988 824 820 863 897 988 1076 1075 1103 1240 1406 1525 1538<br />

ICIS<br />

1989 1513 1509 1573 1638 1628 1292 1064 1031 968 909 812<br />

PROPYLEN V 1988 620 620 610 586 588 588 621 626 787 840 840 840<br />

FCN - LC<br />

1989 950 973 1060 1060 1060 1060 966 825 825 743 716<br />

S 1988 562 559 542 556 627 636 634 712 930 993 1069 1138<br />

ECN<br />

1989 1222 1167 1192 1132 1141 975 790 742 769 653 542<br />

BENZOL V 1988 435 435 508 580 580 580 570 570 593 660 660 660<br />

ECN - LC<br />

1989 998 1000 963 850 850 800 650 650 656 663 660<br />

S 1988 429 526 594 545 532 532 572 619 652 623 719 994<br />

ECN<br />

1989 1041 872 864 853 780 666 525 614 666 734 831<br />

TOLUOL V 1988 317 351 360 406 460 470 470 470 483 520 520 520<br />

ECN - LC<br />

1989 635 750 750 720 690 690 561 529 526 518 518<br />

S 1988 344 394 443 433 437 437 463 496 526 503 572 683<br />

ECN<br />

1989 710 604 651 686 657 543 449 449 486 538 518<br />

p-XYLOL V 1988 627 610 610 705 800 800 868 940 1005 1070 1070 1070<br />

ECN - LC<br />

1989 1165 1170 1170 1198 1225 1225 1225 1225 1225 1225 1225<br />

S 1988 629 822 1030 1006 1016 1015 1070 1159 1230 1404 1576 1605<br />

ECN<br />

1989 1700 1459 1487 1392 1274 1264 1155 1238 1261 1196 1128<br />

o-XYLOL V 1988 480 480 480 533 585 585 583 580 630 780 780 865<br />

ECN – LC<br />

1989 954 965 955 925 925 874 720 720 703 650 650<br />

S 1988 472 538 564 566 559 567 610 662 754 858 959 1027<br />

ECN<br />

1989 1102 1039 927 838 852 777 600 609 633 595 575<br />

METHANOL V 1988 293 293 293 311 311 311 338 338 338 338 338 338 PLATTS<br />

1989 318 318 318 318 318 318 253 253 253 180 155 PETROSCAN<br />

S 1988 304 301 304 313 320 334 343 343 339 332 324 319<br />

1989 315 315 314 307 289 257 220 168 135 150 165<br />

STYROL V 1988 2220 2220 2220 2220 2350 2350 2475 2550 2550 2600 2600 2600<br />

ECN – LC<br />

1989 2495 2460 2460 2060 2060 2060 1660 1660 1575 1320 1320<br />

S 1988 2382 2684 2671 2717 3092 3329 3528 3535 2847 2561 2334 2386<br />

ECN<br />

1989 2315 2213 2052 1913 1568 1622 1297 1333 1351 1230 1195<br />

H O E C H S T A G RESSORT BESCHAFFUNG / G H I + K-PLOT 06.12.1989 V = Vertragspreis S = Spotpreis<br />

DEUTSCHE<br />

BUNDESBANK<br />

BUNDESANT.<br />

FÜR GEW.<br />

WIRTSCHAFT.<br />

PLATTS-MARKETSCA<br />

58

Mittlere Energiepreise für Industrieverbraucher in Deutschland (1994)<br />

elektrischer Strom<br />

Dampf:<br />

Niederdruckdampf (3-5 bar)<br />

Mitteldruckdampf (15-25 bar)<br />

Hochdruckdampf (80-120 bar)<br />

Erdgas<br />

0,10-0,12 DM/kWh<br />

ca. 19,- DM/t<br />

ca. 22,- DM/t<br />

ca. 26,- DM/t<br />

400,- DM/t<br />

Kühlwasser (Flusswasser) 0,06-0,08 DM/m 3<br />

Prozesswasser 0,80-1,20 DM/m 3<br />

Trinkwasser 3,00-4,50 DM/m 3<br />

entsalztes Wasser 2,80-4,20 DM/m 3<br />

Kühlsole (-10°C)<br />

0,10-0,12 DM/kWh<br />

Druckluft 15,00-20,00 DM/10 3 Nm 3<br />

U. Onken, A. Behr, Prozesskunde, Thieme-Verlag, Stuttgart 1996<br />

59

Freizeit-Weltmeister Deutschland<br />

Aus: Forschung & Lehre 7/2003<br />

S. 348<br />

60

Löhne je Arbeitsstunde in der Verarbeitenden Industrie 2001 in Euro<br />

Deutschland<br />

Norwegen<br />

Schweiz<br />

Dänemark<br />

Belgien<br />

USA<br />

Japan<br />

Finnland<br />

Niederlande<br />

Luxemburg<br />

Österreich<br />

Schweden<br />

Großbritannien<br />

Frankreich<br />

Kanada<br />

Deutschland (Ost)<br />

Irland<br />

Italien<br />

Spanien<br />

Griechenland<br />

Polen<br />

5.27<br />

3.79<br />

14.44<br />

17.12<br />

16.37<br />

19.58<br />

11.84<br />

16.57<br />

13.13<br />

12.51<br />

12.18<br />

13.99<br />

10.9<br />

12.35<br />

13.41<br />

9.89<br />

13.07<br />

10.09<br />

11.47<br />

8.14<br />

8.01<br />

9.8<br />

7.13<br />

10.1<br />

8.56<br />

5.82<br />

9.04<br />

11.72<br />

8.21<br />

8.59<br />

4.92<br />

11.31<br />

6.42<br />

9.09<br />

9.61<br />

19,23<br />

18,93<br />

4.96 18,03<br />

6.77 16,86<br />

4.54 16,01<br />

7.78 15,92<br />

6.67 14,68<br />

3.59<br />

2.96 6,75 8,86<br />

26,16<br />

25,33<br />

24,96<br />

24,50<br />

23,15<br />

22,99<br />

22,22<br />

22,12<br />

21,98<br />

21,12<br />

21,00<br />

20,91<br />

Aus: VDI nachrichten, 13.09.02, Nr. 27,<br />

S. 27, Abb.: Arbeitskosten international<br />

61

Personalkosten in der<br />

Chemie*<br />

*VDI-Nachrichten 20.10.2004<br />

62

Personalkosten Deutschland (ca.1993)<br />

Einschließlich Zuschläge und Werksgemeinkosten:<br />

Facharbeiter Normalschicht DM 82 000<br />

Facharbeiter Wechselschicht DM 88 000<br />

Meister DM 115 000<br />

Laborant DM 98 000<br />

Betriebsführer DM 180 000<br />

Techniker DM 145 000<br />

Für reine Personalkosten 10% subtrahieren<br />

63

Herstellung von Isopren<br />

Prins-Reaktion (exotherm) bei 70-95°C und ca. 20 bar:<br />

Pro t Isopren werden benötigt:<br />

Isobuten+2 HCHO<br />

H+<br />

H 3<br />

PO 4<br />

CH 3<br />

CH 3<br />

3.95 t C 4 -Schnitt DM 320,-/t<br />

0.75 t Formaldehyd (100%) DM 525,-/t<br />

0.008 t Katalysator DM 5000,-/t<br />

0.01 t weitere Chemikalien DM 4000,-/t<br />

exotherme Reaktion<br />

weiterhin:<br />

Spaltung des Dioxanderivats bei 240 - 400°C:<br />

CH 3 H Isopren + HCHO + H 2<br />

O<br />

3<br />

PO 4<br />

Träger<br />

CH 3<br />

Nebenreaktion bei der Rückspaltung:<br />

5.6 t ND-Dampf ( 5 bar ) DM 18,-/t<br />

3.5 t HD-Dampf ( 30 bar ) DM 20,-/t<br />

220 kWh Strom DM 0,06/kWh<br />

48 m 3 Stickstoff DM 0.08/m 3<br />

Steuerluft<br />

Kälte<br />

Erdgas<br />

VE-Wasser<br />

Kühlwasser<br />

Gutschrift pro t Isopren:<br />

0.30 t Isobuten DM 400,-/t<br />

2.70 t C 4 -Schnitt DM 320,-/t<br />

0.20 t Heizmedium DM 162,-/t<br />

CH 3<br />

Isobuten + 2 HCHO<br />

CH 3<br />

64

Produktkostenschätzung<br />

65

Herstellkosten ( ausführliche und vereinfachte Kalkulation )<br />

Ausführliche Kalkulation<br />

A Material<br />

Rohstoffe, Hilfsstoffe (Katalysatoren, Lösungsmittel, Adsorptionsmittel, usw.)<br />

BEnergien<br />

Elektrischer Strom, Dampf, Gas, Wasser, Kühlsole, Druckluft<br />

C Personal<br />

Löhne und Gehälter<br />

Zuschläge (Sozialversicherung, Schicht- und Feiertags-<br />

Zulagen, Urlaubsgeld, Betriebsprämien usw.)<br />

D Werksgemeinkosten<br />

Innerbetriebl icher Transport, Straßen, Sicherheit, Feuerschutz<br />

Sozialeinrichtungen (Umkleideraum, Kantine, Sanitätsstation)<br />

Werksverwaltung<br />

E Investitionskapital<br />

Abschreibung des Anlagenkapitals<br />

Zinsen auf Anlagenkapital<br />

Zinsen auf Umlaufkapital<br />

F Reparaturen und Wartung<br />

G Steuern und Versicherungen<br />

Vermögenssteuer und andere ertragsunabhängige Steuern, Versicherungen<br />

H Verschiedene Kosten<br />

Analysen, Verpackung und Versand (ohne Fracht)<br />

Abwasser- und Abluftreinigung<br />

Vereinfachte Kalkulation<br />

A Material<br />

BEnergien<br />

C‘ Personal- und personalabhängige Kosten<br />

Löhne und Gehälter<br />

Zuschläge<br />

5...15 % der Löhne und Gehälter<br />

E‘ Kapital- und kapitalabhängige Kosten<br />

1-3% des Anlagenneuwerts<br />

10 % des Anlagenneuwerts<br />

4-5% des Anlagenneuwerts<br />

1,2% des Anlagenneuwerts<br />

3-6% des Anlagenneuwerts<br />

1,5% des Anlagenneuwerts<br />

Σ = 20...27,5% des Anlagenneuwerts<br />

H Verschiedene Kosten<br />

2...10% von (A + B + C‘ + E‘)<br />

Quelle: Chemische Prozeßkunde, Ulfert Onken, Arno Behr, Georg Thieme Verlag, Stuttgart 1996.<br />

66

Daten zur Herstellung von Schwefelsäure aus Schwefel nach dem Doppelkontaktverfahren<br />

Produktionskapazität 600 t SO 3 /d = 204000 t SO 3 /a<br />

bei 340 Betriebstagen pro Jahr<br />

Anlagenkapital (Bundesrepublik Deutschland 1994)<br />

42 Mio. DM = 205,88 DM/t SO 3 /a<br />

Rohstoffbedarf<br />

Schwefel (Verluste 0,4 %: Abgas u. a.) 0,402 t S/t SO 3<br />

Energiebedarf<br />

Elektrischer Strom 40 kWh/t SO 3<br />

Kühlwasser 25 m 3 /t SO 3<br />

Energieerzeugung<br />

Hochdruckdampf (45 bar, 255 °C) 1,3 t/t SO 3<br />

Produkte<br />

Schwefelsäure 98 %ig<br />

Oleum 32 %ig<br />

Oleum 65 %ig<br />

Quelle: Chemische Prozeßkunde, Ulfert Onken, Arno Behr, Georg Thieme Verlag, Stuttgart, 1996, S. 178<br />

67

Kalkulation der Herstellkosten von Schwefelsäure<br />

(gerechnet als SO 3 ); Anlagenkapazität 600 t SO 3 /Tag; Kostenbasis: Bundesrepublik Deutschland 1994<br />

Kostenart Einheitspreis (DM) DM/t SO 3<br />

A<br />

B<br />

Material<br />

0,402 t Schwefel 105,-/t 42,41<br />

Energien<br />

40 kWh elektrischer Strom 0,12/kW 4,80<br />

25 m 3 Kühlwasser (Flußwasser) 0,07/m 3 1,75<br />

-1,3 t Dampf (45 bar, 255°C) 23,-/t - 29,90<br />

C‘ Personal- u. personalabhängige Kosten<br />

(Berechnung s. unten) 1949500,-/a 9,56<br />

E‘ Kapital- und kapitalabhängige Kosten<br />

(22 % von 42,0 Mio. DM) 9240000,-/a 45,29<br />

H Verschiedene Kosten = 3 % von (A + B + C‘ + E‘) 2,22<br />

Herstellkosten 76,13<br />

C‘ Personal- und personalabhängige Kosten<br />

Personalbedarf Lohn bzw. Gehalt einschl. DM/a<br />

Zuschläge u. Werksgemein-<br />

Kostenanteil (DM/a)<br />

5 Schichten mit 3 Facharbeitern/Schicht 88000 1320000<br />

2 Facharbeiter (Normalschicht) 82000 164000<br />

1 Meister 115000 115000<br />

1 Laborant 98000 98000<br />

1 Betriebsführer 180000 180000<br />

1 Techniker zu 50 % 145000 72500<br />

Insgesamt 1949500<br />

Quelle: Chemische Prozeßkunde, Ulfert Onken, Arno Behr, Georg Thieme Verlag, Stuttgart 1996, S. 179<br />

68

Ermittlung des Gewinns aus einer Schwefelsäureproduktion; Anlagenkapazität :<br />

600 t SO 3 /d, (Auslastung 100 %);Kostenbasis: Bundesrepublik Deutschland 1994<br />

Berechnung der Erlöse:<br />

Produkt Anteil (%) Einheitspreis DM/t SO 3 DM<br />

Schwefelsäure (98 %) 85 96,- 81,60<br />

Oleum 15 118,- 17,70<br />

mittlerer Verkaufspreis = 99,30 DM/t SO 3<br />

produzierte Menge (340 Betriebstage pro Jahr, 100 % Auslastung) = 204 000 t SO 3 /a<br />

Erlöse : 99,30 ⋅ 0,204 ⋅ 10 6 DM/a =<br />

20,257 ⋅10 6 DM/a<br />

Mio. DM/a DM/t SO 3<br />

Erlöse (= Umsatz) 20,257 99,30<br />

- Verkaufskosten (5 % vom Umsatz) 1,013 4,96<br />

- Generalia (4 % vom Umsatz) 0,810 3,97<br />

- Forschungskosten (2 % vom Umsatz) 0,405 1,99<br />

- Herstellkosten 15,531 76,13<br />

Gewinn 2,498 12,25<br />

Quelle: Chemische Prozeßkunde, Ulfert Onken, Arno Behr, Georg Thieme Verlag, Stuttgart 1996.<br />

69

Der Produktionsumfang (production scale)<br />

als Kostenfaktor<br />

Kosten_Erlös_Gewinn.cdr<br />

Gewinn<br />

Erlös<br />

Kosten<br />

Verlust<br />

B<br />

Gesamtkosten<br />

variable Kosten<br />

S<br />

fixe Kosten<br />

0 20 40 60 80 100 120 %<br />

Kapazitätsausnutzung<br />

70

Sensitivitätsanalyse<br />

20<br />

18<br />

Investitionskosten<br />

Auslastung<br />

Herstellkosten<br />

Produktpreis<br />

Rendite in %<br />

16<br />

14<br />

12<br />

10<br />

-20 -10 0 10 20<br />

Änderung in Prozent<br />

71

Eine Soda so teuer wie Sekt<br />

72

Sehr schwer verdaulich<br />

73

Anforderungen an den Standort<br />

•gute Verkehrsanbindung ( Antwerpen, Rotterdam, .. )<br />

•qualifizierte Arbeitskräfte<br />

•gesicherte und günstige Rohstoffversorgung<br />

•gesicherte und preiswerte Energieversorgung<br />

•Nähe von Abnehmern<br />

•gesetzliche Vorschriften ( Umweltschutz, Sicherheit, .. )<br />

Ausschlaggebend für Rentabilität:<br />

•Steuergesetze<br />

•Ein- und Ausfuhrzölle<br />

•politische Situation<br />

•Möglichkeit des Transfers von Gewinnen<br />

74

Flared Natural Gas around the World<br />

75

Abhängigkeit des Erdgaspreises vom Standort (2002)<br />

76

Abhängigkeit des Erdgaspreises vom Standort<br />

77

Grundfließbild<br />

Schematische Darstellung der Einzelschritte eines chemischen Verfahrens<br />

in Form eines Block- oder Kästchenschemas<br />

Soll-Informationen<br />

a) Bezeichnung der einzelnen Stufen<br />

bei Fabrikationsanlagen<br />

bei Betrieben oder Teilanlagen<br />

bei einzelnen Verfahrensstufen<br />

b) Fluss (Richtung, Ein- und Ausgang) der<br />

Hauptstoffströme<br />

c) Benennung der Ein- und Ausgangsstoffe<br />

Benennung der<br />

Teilanlagen<br />

Verfahrensstufen<br />

Grundoperationen<br />

Kann-Informationen<br />

a) Benennung der Stoffe zwischen den Verfahrensschritten,<br />

quantitative Angaben über Stoffströme<br />

und Stoffmengen<br />

b) Angaben über Energieströme und -mengen,<br />

Benennung der Energieträger<br />

c) Betriebsbedingungen (Druck, Temperatur,<br />

Konzentration)<br />

78

Grundfließbild<br />

Vinylacetat-<br />

Anlage<br />

79

Grundfließbild<br />

Deacon-<br />

Verfahren<br />

80

Verfahrensfließbild<br />

Das Verfahrensfließbild (Verfahrensschema) soll die Arbeitsweise des Verfahrens<br />

aufzeigen. Es soll alle für das Verfahren erforderlichen Apparate und Maschinen enthalten.<br />

Für die Darstellung der einzelnen Elemente sind Bildzeichen nach DIN 28004 zu<br />

verwenden.<br />

Soll-Informationen<br />

Kann-Informationen<br />

a) alle für das Verfahren erforderlichen<br />

Apparate, Maschinen, Hauptfließlinien<br />

b) Benennung der Ein- und Ausgangsstoffe<br />

c) Benennung der Energieträger<br />

d) charakteristische Betriebsbedingungen<br />

a) Benennung und Durchflüsse bzw.<br />

Mengen der Stoffe innerhalb des<br />

Verfahrens<br />

b) Energieströme bzw. Energiemengen<br />

c) wesentliche Armaturen (Ventile,<br />

Berstscheiben)<br />

d) Angaben über Mess- und Regeltechnik<br />

e) Stoffwerte<br />

f) Angaben über Größen von Apparaten<br />

und Maschinen<br />

g) deren Höhenlage<br />

81

DIN 28004<br />

82

DIN 28004<br />

83

DIN 28004<br />

84

DIN 28004<br />

85

DIN 28004<br />

86

DIN 28004<br />

87

DIN 28004<br />

88

DIN 28004<br />

89

DIN 28004<br />

90

DIN 28004<br />

91

Schema einer Vinylacetatanlage<br />

92

Rohrleitungs- und Instrumentenfließbild ( R & I-Fließbild)<br />

Das R & I-Fließbild dient zur Darstellung der technischen Ausrüstung einer Anlage.<br />

Es enthält:<br />

Soll-Informationen<br />

a) Apparate und Maschinen ( auch Antriebsmaschinen) einschließlich installierter Reserve<br />

b) Nennweiten, Druckstufen, Werkstoffe und Ausführung der Rohrleitungen<br />

c) Angaben zur Isolierung<br />

d) Aufgabenstellung der Mess-, Steuerungs- und Regeltechnik<br />

Kann-Informationen<br />

a) Lösungswege der Mess-, Steuerungs- und Regeltechnik<br />

b) Höhenlage der Apparate und Maschinen zueinander<br />

Mess- und Regelschema<br />

Das Mess- und Regelschema ergänzt das Verfahrensfließbild. Hierbei werden Messgrößen,<br />

Messstellen und Regler als Sinnbilder gekennzeichnet. Man verwendet Kurzzeichen nach DIN<br />

19227.<br />

Bei der Bezeichnung eines Mess- oder Regelgerätes steht die Messgröße immer an erster Stelle,<br />

dann folgen die Buchstaben, die die Funktion des Gerätes angeben.<br />

Die Stelle, an der ein Regler durch Verstellung eingreift (z. B. Ventil für Druckregelung), wird mit<br />

der Messstelle durch eine gestrichelte Linie verbunden.<br />

93

Symbole für Mess- und Regeleinrichtungen nach DIN 19227<br />

Messgröße oder andere Eingangsgröße<br />

Erstbuchstabe<br />

F Durchfluss<br />

H Handeingriff<br />

L Stand<br />

P Druck<br />

Q Qualitätsgröße<br />

T Temperatur<br />

W Masse, Gewicht<br />

weiterhin:<br />

D Dichte<br />

E Elektrische Größe<br />

G Länge<br />

K Zeit<br />

M Feuchte<br />

R Strahlungsgröße<br />

S Drehzahl<br />

V Viskosität<br />

Ergänzungsbuchstabe<br />

D Differenz<br />

F Verhältnis<br />

Q Integral<br />

Folgebuch- Funktion des Gerätes<br />

staben:<br />

O<br />

Sichtzeichen/Ja/Nein<br />

I<br />

Anzeige (engl. indication)<br />

R<br />

Registriergerät („registration“)<br />

C<br />

selbsttätige Regelung („control“)<br />

S<br />

Schaltung (nicht fortlaufende<br />

Steuerung)<br />

Z<br />

Noteingriff<br />

A<br />

Alarmgeber<br />

(Reihenfolge O, I, R, C, S, Z, A)<br />

Beispiel: Differenzdruckmessung, Anzeige und Regelung in Messwarte<br />

P D I C<br />

(Erstbuchstabe; Ergänzungsbuchstabe; 1. Folgebuchstabe; 2. Folgebuchstabe)<br />

94

RI-Fließbild<br />

95

Mengenstrombild: Styrolanlage<br />

96

Wärmestrombild<br />

97

Reaktionen im Steamcracker<br />

(radikalischer Mechanismus)*<br />

Primärreaktionen<br />

C-Kettenspaltung<br />

Dehydrierung<br />

Isomerisierung<br />

Cyclisierung<br />

Aromatisierung<br />

Sekundärreaktionen<br />

Olefinpolymerisation<br />

Aromatenkondensation<br />

Rußbildung<br />

*ca. 850 °C, Verweilzeit ca. 0.5 s<br />

98

Thermische Spaltung von Kohlenwasserstoffen<br />

99

BASF Aktiengesellschaft Ludwigshafen<br />

Einfluss der Cracktemperatur auf die<br />

Spaltgaszusammensetzung (Naphtha-Spaltung)<br />

100

BASF Aktiengesellschaft Ludwigshafen<br />

Einfluss der Verweilzeit und der Cracktemperatur auf<br />

die Ethenausbeute (Naphtha-Spaltung)<br />

101

Gibbssche Bildungsenthalpien verschiedener Kohlenwasserstoffe als f (T)<br />

Benthalp.ppt,03.012.01<br />

Δg ° B<br />

, kJ / g atom C<br />

C 20 H 42<br />

C 2 H<br />

C 6 H 14<br />

2<br />

C 2 H 4<br />

C 6 H 6<br />

CH 4<br />

C 2 H 6<br />

< C (Graphit)<br />

H 2<br />

Temperatur, K<br />

102

Ausbeutespektrum Cracker (Rohstoffabhängigkeit)<br />

103

Rohstoffverteilung für Crackanlagen 1990<br />

104

Einführung in die Chemische Produktionstechnik<br />

105

Einführung in die Chemische Produktionstechnik<br />

106

Typische Zusammenhänge der verschiedenen Fraktionen<br />

107

Einführung in die Chemische Produktionstechnik<br />

108

Normalsiedepunkte und Schmelzpunkte der C6 - C8-Aromaten<br />

109

Aufarbeitung des Pyrolysebenzins<br />

Nichtaromaten,<br />

Vergaserkraftstoff<br />

C H<br />

6 6<br />

Pyrolyse.ppt 03.12.01<br />

Pyrolysebenzin<br />

Selektive<br />

Hydrierung<br />

BTX<br />

C H ,C H<br />

6 6 7 8<br />

Ethylbenzol<br />

C H<br />

7 8<br />

Aromaten<br />

C 8<br />

m/p-Xylol<br />

Kristallisation<br />

Isomerisierung<br />

C 9+<br />

p-Xylol<br />

Xylole<br />

o-Xylol<br />

Hydrierung Extraktion Rektifikation Kristallisation Isomerisierung<br />

110

Konzentrationsprofil der adsorptiven Gewinnung von<br />

p-Xylol nach dem Parex-Prozess<br />

111