Partikelagglomeration - Lehrstuhl Mechanische Verfahrenstechnik

Partikelagglomeration - Lehrstuhl Mechanische Verfahrenstechnik

Partikelagglomeration - Lehrstuhl Mechanische Verfahrenstechnik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

430<br />

7 Agglomeration 431<br />

7.1 Festigkeit der Agglomerate ........................................................ 432<br />

7.2 Aufbauagglomeration ................................................................. 433<br />

7.2.1 Prozessgrundlagen .............................................................. 433<br />

7.2.2 Pelletierausrüstungen .......................................................... 436<br />

7.2.2.1 Pelletierteller ................................................................... 437<br />

7.2.2.2 Pelletiertrommeln ........................................................... 438<br />

7.2.3 Pellethärtung ....................................................................... 439<br />

7.3 Pressagglomeration (Brikettieren, Tablettieren) ........................ 440<br />

7.3.1 Kompressibilität und Verpressbarkeit ................................ 441<br />

7.3.1.1 Mikroprozesse ................................................................ 441<br />

7.3.1.2 Kompressibilität der Stoffe ............................................. 442<br />

7.3.2 Ausrüstungen für die Pressagglomeration .......................... 449<br />

7.3.2.1 Stempel- und Tablettenpressen ....................................... 449<br />

7.3.2.2 Strang- und Lochpressen ................................................ 450<br />

7.3.2.3 Walzenpressen ................................................................ 452<br />

7.4 Schwerpunkte und Kompetenzen ............................................... 454<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

7 Agglomeration<br />

431<br />

Das Agglomerieren stellt die Umkehrung des Zerteilens dar, d.h., es werden<br />

aus feineren Partikeln durch das Wirksamwerden von Bindekräften gröbere<br />

erzeugt. Durch die Agglomeration insbesondere von kohäsiven bis sehr kohäsiven,<br />

feinkörnigen Pulvern und/oder verhärtenden Schüttgütern werden<br />

folgende Prozessziele angestrebt /8.1/, /8.2/:<br />

• besseres Fließ-, Transport- und Dosierverhalten (z.B. Nahrungsmittel,<br />

Instant-Trinkpulver, Waschmittel, u.ä.),<br />

• gute Riesel- und Streufähigkeit (z. B. bei Düngemitteln),<br />

• Staubfreiheit (z. B. bei Waschmitteln oder Düngemitteln),<br />

• bessere Permeabilität (Durchströmbarkeit) (z. B. Möller der Roheisenerzeugung),<br />

• Vermeiden von Entmischungen (z. B. bei Futtermitteln).<br />

• Bei Instantieren von Nahrungs- und Genussmitteln sollen die Eigenschaften<br />

pulverförmiger Stoffe so verändert werden, dass sie sich in<br />

Flüssigkeiten schneller dispergieren und/oder lösen lassen /8.3/.<br />

Einführung: Folie 7.1,<br />

Verhärtende Schüttguter: Folie 7.2,<br />

Fließfähige Produkte durch Pressagglomeration: Folie 7.3,<br />

Pellets und Granulate: Folie 7.4,<br />

Pelletierer in der Natur: Folie 7.5,<br />

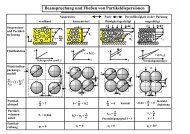

Beanspruchungsarten der Einzelkörner von Agglomeraten Folie 7.6, siehe<br />

auch Folie 2.18 in Folien_MVT_2neu.pdf und Abschnitt 2.1.2.1 in MVT_e-<br />

_2neu.pdf<br />

Beanspruchungsarten von Kornschichten Folie 7.7,<br />

Druckbeanspruchung von Agglomeraten Folie 7.8.<br />

In Folie 7.9.1 sind die wichtigsten Agglomerationsprozesse schematisch<br />

dargestellt /8.1/:<br />

a) Aufbauagglomeration (Pelletieren):<br />

Man versteht darunter den Aufbau meist weniger fester Agglomerate<br />

beim Abrollen des Gutes an Böschungen (Folie 7.9.1a) oder durch<br />

Mischbewegungen. Als Bindekräfte treten in den Pellets überwiegend<br />

Kapillarkräfte auf, weshalb neben der Feinheit die Feuchte des Gutes<br />

eine ausschlaggebende Rolle spielt (Abschnitt 6.1.2.1 MVT_e_6.doc).<br />

Auf diese Weise hergestellte sog. "grüne" Pellets werden im Allgemeinen<br />

noch einer Nachverfestigung unterzogen. Dies geschieht bei Eisenerzen<br />

bzw. -konzentraten durch die beim Brennen der Pellets eintretende<br />

Sinterung.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

432<br />

Das Kalthärten von Pellets durch beigemischte hydraulische Bindemittel,<br />

wie Zement, Kalziumhydroxid, Magnesiumoxid, (= Festkörperbrücken<br />

durch chemische Reaktionen!, Abschnitt 6.1.3.2 MVT_e_6.doc)<br />

gewinnt wegen seiner wirtschaftlichen Vorteile an Bedeutung.<br />

b) Pressagglomeration (Brikettieren, Tablettieren):<br />

Hierfür ist die Formkörperbildung unter erhöhtem Druck charakteristisch<br />

(Folie 7.9.1b), wobei Haftkräfte verschiedener Art wirksam werden können.<br />

Die Pressdrücke liegen zwischen 10 und 1000 MPa.<br />

Die Brikettier- bzw. Tablettierfähigkeit eines Gutes hängt von<br />

* den Stoffeigenschaften,<br />

* den Partikelgrößen und davon ab, ob<br />

* Bindemittel zugemischt werden.<br />

c) Sintern und Partikelfusion (-verschmelzung):<br />

Bei diesem Prozess wird dem zu agglomerierenden Gut so viel Wärme<br />

zugeführt, dass die Atome eine genügende Beweglichkeit erreichen, damit<br />

sich vor allem durch diffusive Transportvorgänge und oberflächliches<br />

Aufschmelzen an den Partikelkontakten Festkörperbrücken ausbilden<br />

können (Abschnitt 6.1.3.3 MVT_e_6.doc).<br />

Da es sich beim Sintern um einen thermischen Prozess handelt, soll es<br />

hier nur im Zusammenhang mit der Pellethärtung betrachtet werden.<br />

d) Grüne Pellets lassen sich analog auch bei der Wirbelschichttrocknung<br />

herstellen und nachhärten, bei der in eine Wirbelschicht Wasser<br />

eingedüst wird und sich durch die intensive Mischbewegungen Pellets<br />

bilden.<br />

Es sei noch bemerkt, dass in verschiedenen Ausrüstungen, die anderen Prozessgruppen<br />

zuzuordnen sind, Agglomerationseffekte im Sinne einer Prozessintegration<br />

auftreten können, die gegebenenfalls gezielt genutzt werden,<br />

z. B. spezielle Mischer, Zerstäubungstrockner /8.6/.<br />

7.1 Festigkeit der Agglomerate<br />

Eine wichtige Eigenschaft von Agglomeraten ist ihre Festigkeit, da sie bei<br />

Transport, Lagerung und Verwendung unterschiedlichen mechanischen Beanspruchungen<br />

durch<br />

- Druck,<br />

- Stoß,<br />

- Scherung (Abrieb) und<br />

- Biegung<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

433<br />

ausgesetzt sind, siehe Folie 7.6, Folie 7.7 und Folie 7.8. Im Hinblick auf die<br />

Erfordernisse der Praxis sind deshalb entsprechende Festigkeitstests entwickelt<br />

worden, wobei unter dem Begriff "Festigkeit" alle Eigenschaften zusammengefasst<br />

sind, die die Widerstandsfähigkeit der Agglomerate sowohl<br />

bei definierter Beanspruchung als auch bei kombinierter, nicht eindeutig<br />

definierter mechanischer Beanspruchung ausdrücken /8.4/.<br />

Gegenwärtig lassen sich nur für die Zugfestigkeit und Druckfestigkeit<br />

(Folie 7.8) physikalisch begründete Modelle aufstellen (s. Abschn. MVT_e-<br />

_6.doc - SigmaZ1, MVT_e_6.doc - SigmaC).<br />

Folie 7.9.2 gibt einen Vergleich der theoretischen Festigkeiten von Agglomeraten,<br />

die vom RUMPF unter Voraussetzung verschiedener Bindemechanismen<br />

berechnet wurden /8.5/. Das Diagramm ist durch eine gestrichelte<br />

Horizontale zunächst in zwei Bereiche geteilt, die das Feld der Festigkeit<br />

der Briketts von dem der Kristallisate abgrenzt. Obwohl für letztere rein<br />

theoretisch keine Abhängigkeit der Festigkeit von der Partikelgröße des<br />

zu agglomerierenden Gutes besteht, ist sie aber praktisch immer vorhanden.<br />

Die Festigkeit nimmt nämlich im allgemeinen mit abnehmender Partikelgröße<br />

zu, σ Z ⇑ wenn d ⇓.<br />

Für die anderen Mechanismen besteht auch theoretisch eine ausgesprochene<br />

Abhängigkeit der Festigkeit von der Partikelgröße.<br />

In Folie 7.9.2 rechts sind nach RUMPF /8.5/ experimentell ermittelte<br />

Druckfestigkeiten von Agglomeraten zusammengestellt.<br />

7.2 Aufbauagglomeration<br />

7.2.1 Prozessgrundlagen<br />

Die Pelletbildung lässt sich bei der Aufbauagglomeration entweder<br />

- durch Abrollvorgänge bei Umwälzen (Folie 7.10.1) oder<br />

- durch Partikelstöße bei Durchmischen (Trogmischer, Wirbelschicht)<br />

realisieren.<br />

In der Praxis dominiert die zuerst genannte Vorgehensweise, wenn höhere<br />

Anforderungen an die Agglomerate hinsichtlich Festigkeit und glatter Oberfläche<br />

gestellt werden. Diese Pelletbildung wird hauptsächlich<br />

- in flach geneigten Trommeln und<br />

- steiler geneigten Tellern realisiert, Folie 7.10.1.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

434<br />

Den Ausrüstungen wird feuchtes Gut aufgegeben und die jeweils optimale<br />

Feuchte noch zusätzlich durch Besprühen gewährleistet. Die Pelletbildung<br />

und eine angemessene Festigkeit der grünen Pellets setzen zunächst eine<br />

Feinheit<br />

- von etwa d < 1 mm voraus,<br />

- wobei der Anteil < 75 µm mindestens 20 %<br />

betragen muss.<br />

Bei vielen Stoffen werden jedoch höhere Feinheiten benötigt. Bei der<br />

Pelletbildung lassen sich folgende Wachstumsmechanismen abgrenzen (siehe<br />

/8.1, 8.7 bis 8.9/):<br />

a) Keimbildung:<br />

Aufgrund der Bewegungsvorgänge im feuchten Pelletiergut treffen Partikeln<br />

aufeinander, und sie haften zunächst durch sich bildende Flüssigkeitsbrücken<br />

in Form flockiger Aggregate aneinander. Mit fortschreitender<br />

Umwälzung kommt es zur Verdichtung der Keime, und der Bin-<br />

des Kapillarbereiches wird mehr und mehr bestim-<br />

demechanismus<br />

mend.<br />

b) Koaleszenz:<br />

Beim Kollidieren von Keimen oder schon gebildeten Pellets können die-<br />

haften bleiben und dadurch entsprechend größere Agglo-<br />

se aneinander<br />

merate bilden.<br />

c) Anlagern:<br />

Beim Abrollen von Pellets auf feinem, feuchtem Gut lagern sich Einzelkörner<br />

oder auch Flocken durch kapillare Bindemechanismen oberflächlich<br />

an (Folie 7.10.2). Das ständige Umwälzen und Abrollen führt zum<br />

fortwährenden Aufbau von Partikelschichten und zur weiteren Verdich-<br />

so dass auch für die gebildeten Pellets der Bindemechanismus des<br />

tung,<br />

Kapillarbereichs bestimmend ist.<br />

Andererseits sind Keime und Pellets beim Umwälzen Beanspruchungen<br />

ausgesetzt, die zu deren Zerfall oder Zerkleinerung führen können, d.h. es<br />

bildet sich ein stationäres Gleichgewicht zwischen Bildung (Quellen) und<br />

Zerfall (Senken).<br />

Schließlich tritt noch ein Mechanismus auf, der als Abrasionsübergang<br />

bezeichnet wird. Hierbei gehen während der Kollision oberflächliche Körner<br />

bzw. Partikelschichten unmittelbar von einem Pellet zum anderen über.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

435<br />

Die genannten Mechanismen sind in Abhängigkeit davon, ob es sich um<br />

diskontinuierliches oder kontinuierliches Pelletieren handelt, sowie ver-<br />

u.a.<br />

schiedener Einflussgrößen<br />

- wie Gutfeuchte,<br />

- Partikelgrößenverteilung,<br />

- Bindemittelzusatz<br />

in unterschiedlichem Maße an der Pelletbildung beteiligt.<br />

Für industrielle Pelletierprozesse (vor allem in Trommeln) ist charakteristisch,<br />

dass "Feingut" (d.h. nicht genügend große Pellets, Abrieb) im Kreischnitt<br />

6.1 MVT_e_6.doc heran-<br />

lauf geführt wird, so dass wachstumsfähige "Keime" auch auf diese Weise<br />

entstehen.<br />

Zur Kennzeichnung der Haupteinflussgrößen für die Grünfestigkeit von<br />

Pellets lassen sich die Aussagen im Abs<br />

ziehen.<br />

Im Brückenbereich gilt Gl.(6.55) MVT_e_6.doc - SigmaZ1_FlüssBr, im<br />

Kapillarbereich Gl.(6.61) MVT_e_6.doc - SigmaZ_Sätt und im Übergangsbereich<br />

entsprechend eine Überlagerung beider Mechanismen (siehe auch<br />

Folie 6.21, MVT_e_6.doc - Feuchtigkeit).<br />

Pelletbildung und Überlagerung werden in entscheidendem Maße von der<br />

Feuchte beeinflusst. In Abhängigkeit vom Flüssigkeitsgrad ist der günstigste<br />

Bereich der Kapillarbereich (Folie 6.21). Folglich existiert für jedes Gut<br />

eine Feuchtigkeitsmenge, bei der das Pelletieren optimal verläuft. Diese<br />

hängt von den Kapillareigenschaften des Gutes und damit von dessen Partikelgrößenverteilung<br />

und Benetzungsverhalten sowie von der Porosität der<br />

Pellets ab.<br />

Liegt die Feuchte unter dem Optimalwert, so tritt entweder überhaupt<br />

keine Formung ein, oder die relativ trockenen Pellets zerfallen schon bei<br />

geringer Beanspruchung. Bei zu hohem Flüssigkeitszusatz sind die Pellets<br />

plastisch, sie backen zusammen und kleben an den Apparatewandungen.<br />

Der Einfluss der Partikelgröße des Pelletiergutes ist auch nach Gl.(6.61)<br />

MVT_e_6.doc - SigmaZ_Sätt abschätzbar, wenn dort für den Kapillardruck<br />

der Eintrittskapillardruck p K,E gemäß Gl. (6.60) MVT_e_6.doc - pKE gesetzt<br />

wird. Danach nimmt die Grünfestigkeit mit zunehmender Feinheit zu,<br />

und zur Gewährleistung einer Mindestfestigkeit ist auch eine Mindestfeinheit<br />

erforderlich. Die notwendigen Feinheiten werden durch andere Eigenschaften<br />

modifiziert. Erfahrungsgemäß soll für die Eisenerzpelletierung die<br />

massebezogene Oberfläche mindestens 150 bis 200 m 2 /kg (Permeabilitäts-<br />

methode!) betragen /8.11/.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

436<br />

Auch die Zunahme der Grünfestigkeit mit Abnahme der inneren Porosität<br />

der Pellets lässt sich aus den genannten Modellen ableiten. Aus ihnen folgt<br />

weiterhin eine direkte Proportionalität zwischen der Oberflächenspannung<br />

der Flüssigkeit und der Pelletfestigkeit.<br />

Zur Verbesserung der Pelleteigenschaften werden Zusatzstoffe (Additive)<br />

eingesetzt. Zusatzstoffe zur Verbesserung der mechanischen Festigkeit der<br />

grünen, getrockneten und/oder gebrannten Pellets z nennt man Bindemittel<br />

(z. B. Betonit bei der Eisenerzpelletierung). Andererseits werden Zusatz-<br />

Zusammensetzung zu verändern (z. B.<br />

stoffe benutzt, um die chemische<br />

Kalkstein zur Beeinflussung der metallurgischen Eigenschaften von Eisenerzpellets).<br />

Beide Wirkungen lassen sich gegebenenfalls durch einen Zu-<br />

Größe und Form sind wichtige Qualitätsmerkmale der Pellets. Man fordert<br />

satzstoff hervorbringen.<br />

vom Standpunkt<br />

- der Schüttguteigenschaften,<br />

- der Durchströmungs-,<br />

- Brenn-,<br />

- Sinter- und<br />

- Reaktionsbedingungen<br />

eine möglichst enge Pelletgrößenverteilung. Die Pelletgröße hängt von<br />

verschiedenen Faktoren ab. Sie wächst in bestimmten Grenzen vor allem<br />

mit der Feuchtigkeit des Aufgabegutes und seiner Verweilzeit in der<br />

Pelletiermaschine.<br />

Über die Wechselbeziehungen von Feuchte und Verweilzeit bzw. Durchsatz<br />

auf die Pelletgröße informiert Folie 7.11.3 unten links.<br />

Die maximal erreichbare Pelletgröße nimmt mit wachsender Partikelgröße<br />

des Pelletiergutes ab. Bei entsprechend angepassten Pelletierbedingungen<br />

entstehen aufgrund der Abrollvorgänge kugelige Pellets. Eine weitere Oberflächenglättung<br />

ist durch Nachrollen möglich, gegebenenfalls unter Zusatz<br />

von trockenem, feinem Gut.<br />

Für die Festigkeitsbewertung grüner Pellets sind vor allem die Druckfestig-<br />

eingeführt /8.11/.<br />

keit und die Fall- oder Prallfestigkeit<br />

Weiterhin spielt das Verhalten bei plötzlichem Erhitzen eine wichtige Rolle.<br />

Feuchte Agglomerate können dabei explosionsartig zerplatzen. Als<br />

Schocktemperatur bezeichnet man jene maximale Temperatur, der ein<br />

Pellet unmittelbar ausgesetzt werden darf, ohne dass es rissig wird bzw.<br />

platzt. Die Zerfallsneigung wächst<br />

- mit fallender Porosität und<br />

- Partikelgröße,<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

- sich verbreiternder Partikelgrößenverteilung des Pelletiergutes,<br />

- mit Zunahme von Pelletdurchmesser,<br />

- Pelletfeuchte und<br />

- Temperatur des Trockenmediums.<br />

437<br />

7.2.2 Pelletierausrüstungen<br />

Wie schon kurz erörtert, spielt die Rollagglomeration in Pelletiertellern<br />

und Pelletiertrommeln (Folie 7.10.1) in der Praxis die wichtigste Rolle.<br />

Die Aufbauagglomeration mittels Partikelstößen<br />

- in geeigneten Mischausrüstungen,<br />

- Wirbelschichtgranulatoren u.a. kann angewendet werden, wenn an die<br />

Agglomerate geringere Forderungen<br />

- hinsichtlich Festigkeit,<br />

- glatter Oberfläche und<br />

- gleichmäßiger Partikelgröße<br />

zu stellen sind.<br />

7.2.2.1 Pelletierteller<br />

Pelletierteller ( Folie 7.11.3) sind flachzylindrische Behälter, die um ihre<br />

geneigte Achse rotieren. Der Tellerdurchmesser D kann bis zu 7,5 m be-<br />

β seines Tellerbo-<br />

tragen. Die Bordhöhe der Teller liegt etwa im Bereich (0,1 - 0,25)⋅D, wobei<br />

die untere Grenze für sehr große und die obere für kleine Teller gilt.<br />

Wesentlich für den Betrieb eines Tellers ist die Neigung<br />

dens zur Horizontalen im Vergleich zum wirksamen dynamischen Bö-<br />

(Folie 7.11.3)<br />

schungswinkel ϕ B ’ des auf dem Teller bewegten Schüttgutes<br />

/8.11/. Der Neigungswinkel β muss deutlich größer sein als der Böschungs-<br />

Leitbleche und schließlich Sprüh-<br />

winkel ϕ B ’. In der Praxis liegt β vorwiegend zwischen 35° und 55°.<br />

Zur Ausrüstung gehören weiterhin Abstreifer, die den Tellerboden von<br />

anhaftendem Material säubern, teilweise<br />

düsen. Die Ausführungsformen der Teller variieren:<br />

- So gibt es solche, bei denen die Bordhöhe verändert werden kann.<br />

- Andere wiederum sind mit einem Nachrollring versehen.<br />

- Schließlich gibt es auch Teller mit stufenförmigem Boden.<br />

Das Aufgabegut wird entweder trocken oder teilweise befeuchtet mittels<br />

eines geeigneten Fördermittels dem Teller zugeführt. Der weitere Feuchtezusatz<br />

geschieht durch Sprühdüsen.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

438<br />

Mit anwachsender Drehzahl werden Gut und Pellets immer höher angehoben,<br />

so dass auch der Abrollweg und die mechanischen Beanspruchungen<br />

zunehmen, denen die Pellets ausgesetzt sind. Für die betriebliche Praxis<br />

kommt etwa der Bereich (0,6 ... 0,75) n krit in Betracht /8.7, 8.13/, wobei für<br />

n krit gilt (s. auch Gl. (2.126) MVT_e_2.doc - nkrit):<br />

n krit<br />

= 1 g ⋅sinβ<br />

π 2⋅<br />

D<br />

. ( 7.1)<br />

D Tellerdurchmesser<br />

Die fertigen Pellets treten im unteren aufsteigenden Quadranten des Tellers<br />

über den Bordrand, wenn das Materialvolumen im Teller dessen Fassungs-<br />

des abnehmenden Rollreibungswiderstandes<br />

vermögen übersteigt. Aufgrund<br />

µ R ∼ r -1 mit zunehmenden Pelletradius<br />

kommt es im Teller zu einem<br />

Klassiereffekt, wodurch Pellets relativ einheitlicher Größe über den Teller-<br />

gewünschten Pelletgrößen liegen i.A. zwischen 3 und 20 mm. Der<br />

rand ausgetragen werden.<br />

Die<br />

Durchsatz lässt sich überschläglich wie folgt berechnen /8.7, 8.13/:<br />

m<br />

= k ⋅1,5<br />

⋅D<br />

P<br />

2<br />

D Tellerdurchmesser in m<br />

k P<br />

Pelletierfaktor:<br />

k P = 1,3 ... 2,5 Zement-Rohmehl<br />

k P = 0,6 ... 0,9 Eisenerz bzw. Konzentrate<br />

k P = 0,95 ... 1,1 Mischdünger<br />

in t/h. ( 7.2)<br />

7.2.2.2 Pelletiertrommeln<br />

Zylindrische Pelletiertrommeln (Folie 7.10.1) sind offene Trommeln, die<br />

jedoch an der Aufgabeseite einen Rückhaltering oder Konus aufweisen können,<br />

um den Rückfluss des Gutes auszuschließen. Die Trommeln sind um 6°<br />

bis 10° gegen die Horizontale geneigt.<br />

Sprühvorrichtungen in Form von Brausen und Düsen ermöglichen die<br />

dosierte Wasserzugabe an verschiedenen Stellen der Trommel.<br />

Die Drehzahl der Trommeln ist so einzustellen, dass sich die Abrollvorgänge<br />

optimal ausbilden können (Folie 7.12.5).<br />

Für Trommeln von 3 bis 3,5 m Durchmesser liegt der Optimalbereich etwa<br />

zwischen 8 und 14 min -1 .<br />

Die Gutbewegung wird - wie in Trommelmühlen - mit von den<br />

Reibungsbedingungen<br />

auf der Trommelwand beeinflusst. Auf metallisch glatten In-<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

439<br />

nenflächen bildet sich eine Schicht feuchten Feingutes, die sich diesbezüglich<br />

günstig auswirkt und deren Dicke mittels einer feststehenden oder rotierenden<br />

Abstreifvorrichtung kontrolliert wird. Die Durchmesser betrieblich<br />

eingesetzter Trommeln liegen zwischen etwa 1,5 und 4,6 m, die Durchsätze<br />

entsprechend zwischen 10 und 80 t/h.<br />

Pelletiertrommeln liefern im Vergleich zu den Pelletiertellern eine relativ<br />

breite Pelletgrößenverteilung, so dass eine anschließende Siebklassierung<br />

mit Rückführung des Feingutes unerlässlich ist (Folie 7.12.4).<br />

Weiterhin ist ihre Pufferfähigkeit zu nennen. Schließlich liefern sie etwas<br />

festere Pellets als Teller. Ihr Haupteinsatzgebiet liegt in der Eisenerzaufbereitung.<br />

7.2.3 Pellethärtung<br />

Da die Festigkeit grüner Pellets für Transport und nachfolgende Verwendung<br />

nicht ausreicht sowie sich beim Trocknen sogar noch vermindern<br />

kann, ist im Allgemeinen eine Pellethärtung unerlässlich. Dies geschieht<br />

vorwiegend durch das beim Brennen der Pellets eintretende Sintern. Die für<br />

die Härtung erforderlichen Festkörperbrücken (siehe Abschnitt 6.1.3<br />

MVT_e_6.doc) lassen sich aber auch durch das<br />

‣ Erhärten von Bindemitteln Gln.(6.67) MVT_e_6.doc - Sigmact_Chem,<br />

oder durch<br />

‣ Auskristallisieren gelöster Stoffe Gl.(6.63) MVT_e_6.doc -<br />

Sigmact_Krist<br />

erzeugen.<br />

Um Festkörperbrücken mit Hilfe von Sintermechanismen Gln.(6.73)<br />

MVT_e_6.doc - FHt_FN und (6.77) MVT_e_6.doc - Sigma0t_Sinter zu<br />

realisieren, sind außer der punktweisen Berührung der Partikeln folgende<br />

Voraussetzungen zu erfüllen:<br />

a) Es ist die erforderliche Beweglichkeit der Atome des zu sinternden Gutes<br />

zu gewährleisten. Deshalb muss Wärme an die Oberfläche der Partikeln<br />

herangeführt werden. Exotherme Reaktionen im Gut können den Sinterprozess<br />

unterstützen.<br />

b) Die Höchsttemperatur, die die Partikeloberflächen erreichen, muss entweder<br />

eindeutig unter der Schmelztemperatur liegen (Trockensintern),<br />

oder die Zeit, während der die Schmelztemperatur überschritten wird,<br />

muss im Vergleich zur Einschmelzzeit der Partikeln klein sein (Schmelzsintern).<br />

Es dürfen sich also nur flüssige Oberflächenschichten bilden.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

440<br />

Sinterprozesse für Pellets zeichnen sich im Allgemeinen dadurch aus, dass<br />

mit äußerer Verbrennung gearbeitet wird, d.h., die Verbrennung eines geeigneten<br />

Brennstoffs geschieht außerhalb des Pelletbettes. Die Verbren-<br />

das letztere, das entweder als ruhende Schütt-<br />

nungsgase durchströmen<br />

schicht (Wanderroste) oder bewegte Schüttschicht (Schachtofen) vorliegt.<br />

Lediglich zum Erzielen von Bläheffekten (z.B. bei der Erzeugung von<br />

Leichtzuschlagstoffen) ist gegebenenfalls noch der Zusatz von festem<br />

Brennstoff zum Pelletiergut üblich.<br />

Da grüne Pellets eine relativ hohe Feuchte aufweisen, ist schon zum Trock-<br />

Wärmeaufwand erforderlich. Während des Trocknens<br />

nen ein beträchtlicher<br />

sind der Zerfall oder das Zerplatzen der Pellets zu vermeiden. Für das Brenwerden<br />

fast ausschließlich<br />

nen von Pellets<br />

- Schachtöfen,<br />

- Wanderroste oder<br />

- Wanderrost-Drehrohrofen-Anlagen<br />

eingesetzt.<br />

Unabhängig von der Art der Ausrüstung lässt sich der Gesamtprozess in die<br />

Teilprozesse<br />

- Trocknen,<br />

- Aufheizen,<br />

- Brennen und<br />

- Kühlen<br />

untergliedern. Hinsichtlich weiterer Einzelheiten ist auf entsprechende<br />

Fachliteratur zu verweisen, z. B. /8.1, 8.11/.<br />

Dem Härten von Pellets durch Anwendung von Bindemitteln, die eine hohe<br />

Festigkeit hervorbringen, ist in neuerer Zeit erhöhte Aufmerksamkeit ge-<br />

worden. Dabei werden Bindemechanismen genutzt, die entweder<br />

schenkt<br />

auf<br />

- hydraulischen Reaktionen (z. B. Abbinden von Zement) im Bereich<br />

normaler Temperaturen bis zu etwa 250 °C beruhen oder<br />

- bei denen die Verfestigung durch Karbonatisierung (z. B. von Kalkhydrat)<br />

erfolgt. Die Bindemittel sollten eine solche Zusammensetzung aufweisen,<br />

dass sich keine negativen Auswirkungen für die Pelleteigenschaften ergeben.<br />

7.3 Pressagglomeration (Brikettieren, Tablettieren)<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

441<br />

Die für die Pressagglomeration charakteristische Formkörperbildung unter<br />

erhöhtem Druck lässt sich durch die in Folie 7.13.1 dargestellten Wirkprinzipien<br />

realisieren. Die Einteilung ist nach den Gegebenheiten<br />

- der Pressgeometrie (geschlossene oder offene Form) und nach<br />

- der Art der Verdichtungsbegrenzung (geometrisch begrenzt oder kraftbegrenzt)<br />

vorgenommen worden:<br />

a) Pressagglomeration in geschlossener Form mit geometrisch begrenzter<br />

Verdichtung wie in Stempelpressen und Tablettenpressen (Folie 7.13.1a),<br />

b) Pressagglomeration in offener Form mit kraftbegrenzter Verdichtung<br />

aufgrund der Wandreibung des gepressten Stranges in Strang- und Lochpressen<br />

(Folie 7.13.1b) und<br />

c) Pressagglomeration durch Walzdruck in Walzenpressen (Folie 7.13.1c).<br />

Diese Wirkprinzipien können weiter modifiziert sowie miteinander kombiniert<br />

werden.<br />

7.3.1 Kompressibilität und Verpressbarkeit<br />

7.3.1.1 Mikroprozesse<br />

In Abhängigkeit von den Stoffeigenschaften, der Verdichtung und dem evtl.<br />

Zusatz eines Bindemittels können an der Brikettbildung verschiedene Bindekräfte<br />

beteiligt sein. Bei der Beurteilung eines körnigen Stoffes in Bezug<br />

auf seine Brikettierfähigkeit sind zu unterscheiden:<br />

- seine Kompressibilität, d.h. das Vermögen zur Volumenreduktion ΔV<br />

unter Druck p, d.h. Erzeugung einer genügend hohen Dichte des Presszu<br />

bilden, d.h. Erzeugung einer ausreichend hohen<br />

ling ρ b = f(p), und<br />

- die Verpressbarkeit, d. h. das Vermögen, unter Druck einen Pressling mit<br />

genügender Festigkeit<br />

Druckfestigkeit σ c = f(p) /8.14/.<br />

Bindemittel übernehmen im Allgemeinen noch eine Zusatzfunktion, indem<br />

sie während des Verdichtungsvorganges als "Schmiermittel" die<br />

Umordnung der Partikeln erleichtern können (inneres Schmiermittel).<br />

Äußere Schmiermittel werden manchmal zugesetzt, um die Reibung auf den<br />

Pressformoberflächen herabzusetzen /8.7/.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

442<br />

Die Kompressibilität von Partikelsystemen entspricht der Druckabhängigden<br />

Mikrovorgängen:<br />

keit der Packungsdichte bei Schüttgütern und wird beeinflusst von folgen-<br />

(1) Umlagerung steifer Partikeln mit steifen Kontakten zu einer dichteren<br />

Zufallspackung,<br />

(2) Deformation weicher Kontakte von harten (mineralischen) Partikeln<br />

und<br />

(3) Deformation weicher Partikeln (z.B. Biozellen).<br />

Das Pressverdichten bewirkt, dass die im Gut zunächst nur punktartig vorhandene<br />

Kontakte hinsichtlich ihrer Zahl erhöht und vor allem zu flächen-<br />

werden (siehe auch Abschnitt 6.1.1.2.2<br />

haften Kontakten umgebildet<br />

MVT_e_6.doc)<br />

⇒ Mikroprozesse und Deformationsvorgänge beim Pressen: Folie 7.13.2 a)<br />

bis f).<br />

Die Verdichtung vollzieht sich anfänglich, d.h. bei noch großer äußerer Po-<br />

wobei die inneren Reibungskräfte zu überwinden sind (Folie 7.13.2b).<br />

rosität bzw. geringem Pressdruck, vornehmlich durch Umordnung der Partikeln,<br />

Mit weiter ansteigendem Pressdruck bzw. abnehmender Porosität kommt es<br />

mehr und mehr zur Partikelverformung mit nachfolgenden Brüchen. In<br />

Folie 7.13.2 sind diese Vorgänge schematisch dargestellt.<br />

Infolge der Reibungswärme können örtliche Sintervorgänge bzw. Reaktionsbrückenbindungen<br />

eintreten und zu Festkörperbrücken führen.<br />

Plastisches Verhalten<br />

- der Partikeloberflächen (geringe Härte) und<br />

- Volumenphase der Pa rtikeln (geringe Partikelfestigkeit und Steifigkeit)<br />

des Brikettiergutes begünstigt das Entstehen flächenhafter Kontakte und ist<br />

deshalb für die Verpressbarkeit sehr wesentlich.<br />

⇒ Beispeilhafte Druck- und Dichteverteilungen beim Pressen, s. Folie 7.14<br />

7.3.1.2 Kompressibilität der Stoffe<br />

Makroskopisch unterscheidet man bezüglich der Kompressibilität der Stoffe:<br />

• Kompressibilität analog HOOKschem-Gesetz für Festkörper<br />

Δl<br />

1<br />

= ε =<br />

l E<br />

0<br />

⋅ Δσ<br />

mit E 2( 1+ν<br />

) ⋅ G<br />

bzw.<br />

Δx<br />

= γ =<br />

y<br />

0<br />

1<br />

G<br />

⋅ Δτ<br />

( 7.3)<br />

= . ( 7.4)<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

• Für die Kompressibilität bei Flüssigkeiten und auch Festkörpern gilt<br />

für dreiachsigem Druck dementsprechend:<br />

dV dp<br />

= κ = . ( 7.5)<br />

V 0<br />

K<br />

443<br />

κ Kompressibilität (hier dimensionslos definiert! - im Unterschied zum<br />

di mensionsbehafteten κ = 1/K, siehe HÜTTE B 191)<br />

K Kompressionsmodul = Kompressionswiderstand oder Steifigkeit,<br />

d.h. wenn ν = 0 ist K ≅ E/3,<br />

⇒ ansonsten gilt im isotropen Fall<br />

E = 3⋅<br />

( 1−2ν<br />

) ⋅ K . ( 7.6)<br />

ν = −ε que r<br />

/ ε axial<br />

Querdehnungs- o. POISSON-Zahl, für inkompressi-<br />

bel, volumenerhaltende Stoffe ist maximal ν = 0,5<br />

• Kompressibilität für Gase bei adiabatischer (isentroper) Zustandsände-<br />

Wärmeaustausch mit der Umgebung (S = const.), gültig ins-<br />

rung (= kein<br />

besondere für schnelle Druckänderungen):<br />

mit p ⋅ κad V = const.<br />

( 7.7)<br />

und<br />

cM,p<br />

cM,V<br />

+ R R 2<br />

κ<br />

ad<br />

= = = 1 + = 1+<br />

> 1. ( 7.8)<br />

c c f ⋅R / 2 f<br />

M,V<br />

M,V<br />

κ ad<br />

c M,V<br />

c M,p<br />

f<br />

Isentropen- oder Adiabatenexponent (κ ad ≈ 1,67 für einatomige<br />

bzw. κ ad ≈ 1,4 für zweiatomiger Gase)<br />

molare Wärmekapazität bei konstantem Volumen<br />

molare Wärmekapazität bei konstantem Druck<br />

Zahl der anregbaren Schwingungsfreiheitsgrade von Atomen<br />

und Molekülen (= 3 [Translationsrichtungen] einatomiger<br />

bzw. = 5 [3 Translationsrichtungen + 2 Rotationsrichtungen]<br />

zweiatomiger Gasmoleküle, z.B. N 2 , O 2 (Luft), siehe HÜTTE<br />

1991 S. B 60 bzw. B 68)<br />

Außerdem folgen dV κ 1 const.<br />

adV<br />

ad −<br />

κ = −<br />

2<br />

dp<br />

− p<br />

dV 1 const.V<br />

1 V<br />

= = bzw.<br />

κ ad<br />

dp κ ad<br />

pV p κad<br />

p<br />

dV 1 1 dp<br />

≡ κ = ⋅ dp ≡ .<br />

V κ p K<br />

D.h.<br />

ad<br />

RT<br />

K = κad<br />

p = κad ⋅<br />

( 7.9)<br />

V<br />

m<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

444<br />

ein hoher Adiabatenexponent bedeutet einen hohen Kompressionswiderstand<br />

bzw. geringe Kompressibilität.<br />

• Kompression eines Schüttgutes<br />

Analog zur adiabaten Gaskompressibilität Gl.( 7.7) (Folie 7.15, Folie 7.16)<br />

lässt sich schreiben:<br />

dV 1 V<br />

d(V / m) 1 V / m<br />

− = bzw. − = , ( 7.10)<br />

dp κad<br />

p<br />

dp κad<br />

p<br />

d(1/ ρ)<br />

dρ<br />

1 1 dρ<br />

1 ρ<br />

− =− = oder = ⋅ .<br />

2<br />

dp − ρ ⋅ dp κ ρ ⋅ p dp κ p<br />

ad<br />

Damit lässt sich für ein Schüttgut eine gutabhängige Konstante (Kompressibilitätsindex<br />

n ≡ 1/ κ analog dem Adiabatenexponenten) einfüh-<br />

ad<br />

ren. Wenn man zusätzlich die Van-der-Waals-Gleichung von Gasen, die<br />

nahe des Kondensationspunktes gilt, beachtet (V m molares Volumen)<br />

2<br />

( p a / V ) ⋅(V<br />

+ − b) = R ⋅T<br />

, ( 7.11)<br />

VdW<br />

m<br />

m<br />

lässt sich der Schüttgutdruck durch die mittlere Verfestigungsnormal-<br />

(τ → 0) plus Haftspannung ausdrücken p = σM,st<br />

+ σ0<br />

spannung :<br />

ad<br />

dρ<br />

ρ<br />

b<br />

b<br />

= n ⋅<br />

dp<br />

p<br />

dσ<br />

= n ⋅<br />

σ + σ<br />

0<br />

M,st<br />

M,st<br />

.<br />

• Diese Differentialgleichung einer inkrementalen „Verdichtungsge-<br />

wird auch als Kompressionsrate schwindigkeit“ bezeichnet:<br />

dρ<br />

dσ<br />

b<br />

M,st<br />

= n ⋅<br />

σ<br />

0<br />

ρb<br />

+ σ<br />

M,st<br />

. ( 7.12)<br />

Mit der Randbedingung ρ b = ρ b,0 , wenn σ M,st = 0 ist:<br />

ρ<br />

σ<br />

b<br />

M ,st<br />

dρ<br />

dσ<br />

b M,st ρb<br />

∫ = n ⋅<br />

ρ<br />

∫ , d.h. ln = n ⋅ ln σ0<br />

+ σ<br />

σ + σ ρ<br />

ρb,0<br />

b<br />

0 0 M, st<br />

b,0<br />

[ ( ) − ln σ ]<br />

M,st<br />

0<br />

ρ<br />

ρ<br />

b<br />

b,0<br />

⎛ σ<br />

=<br />

⎜<br />

⎝<br />

0<br />

+ σ<br />

σ<br />

0<br />

M,st<br />

⎞<br />

⎟<br />

⎠<br />

n<br />

. ( 7.13)<br />

Schüttgutdichte<br />

ρ b<br />

n = 1 ideal kompressibel<br />

0 < n < 1 kompressibel<br />

ρ b,0<br />

n = 0 inkompressibel<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011<br />

-σ 0<br />

0<br />

mittlere Verfestigungsspannung σ M,st

445<br />

Bild 7.1: Darstellung der Kompressionsfunktion<br />

nach Gl.( 7.13)<br />

Für die dreiparametrige Funktion Gl.( 7.13) mit zusätzlicher Berücksich-<br />

tigung eine s messbaren Ordina tenabschnittes, für σM,st = 0 ist ρ b = ρ b,0 ,<br />

und einem Abzissenabschnitt im negativen Zugspannungsbereich, für ρ b =<br />

0 ist σ M,st = - σ 0 . Partikelmechanisch gesehen entspricht dieser<br />

Abzissenabschnitt einer Zugspannung und müsste als Zugfestigkeit<br />

unverfestigter Partikelkontakte gemessen werden.<br />

Eine sehr hohe Kompressibilität - analog einem idealen Gas - wäre folglich<br />

bei n = 1 zu beobachten. Kontinuumsmechanisch betrachtet ist hier der<br />

Kompressionswiderstand am niedrigsten, d.h. ein Kompressionsmodul K b<br />

der Partikelpackung in Gl.( 7.5). Bei inkompressiblem Gut wäre die Steifig-<br />

keit oder der Kompressionsmodul unendlich, Tabelle 7.1.<br />

Kompressibilitätsindex Bewertung Beispiele<br />

0 ≤ n < 0,01 inkompressibel trockener Sand<br />

0,01 ≤ n < 0,05 wenig kompressibel feuchter Sand<br />

0,05 ≤ n < 0,1 kompressibel kohäsive Pulver<br />

0,1 ≤ n < 1 sehr kompressibel sehr kohäsive Pulver<br />

Tabelle 7.1: Charakterisierung der Kompressibilität von Schüttgütern (Vergleiche<br />

n = 1/ κ = 3/5 = 0,6; 5/7 = 0,71; n = 1 ideales Gas s.u.)<br />

ad<br />

Diese Verdichtungsfunktion Gl. ( 7.13) lässt sich auch nach Ersetzen von<br />

σ M,st mit der größten Hauptspannung σ 1 gemäß Gl.( 7.14)<br />

σ1 + σ<br />

σ 0<br />

M ,st<br />

+ σ0<br />

=<br />

( 7.14)<br />

1+<br />

sin ϕ<br />

st<br />

folgendermaßen ausdrücken:<br />

n<br />

n<br />

ρ ⎛<br />

b<br />

σ1<br />

+ σ ⎞ ⎛<br />

0<br />

1 ⎞ ⎛ σ ⎞<br />

1<br />

=<br />

⎜<br />

=<br />

⋅ 1<br />

( )<br />

⎟<br />

⎜<br />

⎟<br />

⎜ +<br />

⎟<br />

ρb,0<br />

⎝ 1+<br />

sin ϕst<br />

⋅σ0<br />

⎠ ⎝1+<br />

sin ϕst<br />

⎠ ⎝ σ0<br />

⎠<br />

ρ b<br />

ρ<br />

⎛<br />

= ⎜<br />

1<br />

⎞<br />

⎟<br />

1<br />

⎜ 1 , 0<br />

sin ⎟ ⎜ ⎟<br />

b ⎝ + ϕst<br />

⎠ ⎝ σ0<br />

⎠<br />

n<br />

⎛ σ<br />

⋅⎜1+<br />

⎞<br />

⎟<br />

n<br />

n<br />

. ( 7.15)<br />

⇒ Für ein kohäsionsloses Pulver werden die Randbedingungen ρ b = 0<br />

und σ = 0 und ρ = ρ /2, wenn σ = σ folgt wiederum<br />

1 b s 1 1/50<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

446<br />

ρ<br />

ρ<br />

b<br />

∫<br />

s / 2<br />

dρ<br />

ρ<br />

b<br />

b<br />

= n ⋅<br />

σ<br />

σ<br />

1<br />

∫<br />

1/ 50<br />

n<br />

dσ<br />

σ<br />

1<br />

1<br />

, d.h.<br />

ρb<br />

σ<br />

ln = n ⋅ln<br />

ρ / 2 σ<br />

s<br />

1<br />

1/ 50<br />

1<br />

σ 1/ 50<br />

1 1⎛<br />

σ1<br />

2 ⎟ ⎞<br />

− ε =<br />

⎜<br />

( 7.16)<br />

⎝ σ1/<br />

50 ⎠<br />

⇒ σ = , wenn 1 − ε = 0, 5 wird nahezu die kubische Packung erreicht:<br />

1− ε = π = 0, 5236<br />

6<br />

⇒ n - Kompressibilitätsindex für σ1 < 50 kPa , meist n < 0,1<br />

- Walzenpressen und Brikettierung von Metallspänen 0,02 < n < 0,2<br />

- spezifische Kompressionsarbeit eines kohäsiven Schüttgutes siehe Folie<br />

7.17:<br />

Die Arbeit beim Verdichten ist entlang des Stempelweges s oder bezüglich<br />

einer Volumenverminderung - dV:<br />

W = F(s) ds = p dV<br />

( 7.17)<br />

∫ −∫<br />

und massebezogen kann man schreiben mit d( 1/ ρ) = −dρ<br />

/<br />

ρ<br />

2 :<br />

dV<br />

1 p( ρ)<br />

m<br />

= −∫<br />

p(V) = −∫<br />

p(V) d = ∫ dρ<br />

. ( 7.18)<br />

m<br />

ρ ρ<br />

W<br />

2<br />

Zweckmäßig sollte W m = f(p) ausgedrückt werden. Für das Schüttgut (für<br />

ρ ρ b ) sei mit der Kompressionsrate nach Gl.( 7.12):<br />

ρb<br />

dρ b<br />

= n ⋅ ⋅ dp<br />

( 7.12)<br />

p<br />

p( ρb)<br />

p( ρb)<br />

ρb<br />

dp<br />

W<br />

m,b<br />

= ∫ dρb<br />

= ∫ n ⋅ ⋅ dp = n ⋅<br />

2<br />

2<br />

ρ ρ<br />

∫<br />

( 7.19)<br />

b<br />

b<br />

p ρb<br />

dp<br />

W<br />

m,b<br />

= n ⋅∫ . ( 7.20)<br />

ρ<br />

b<br />

Mit der Gl.( 7.13) der Schüttgutdichte ist also:<br />

σ<br />

−n<br />

M ,st<br />

1 ⎛ σ0<br />

+ σM,st<br />

⎞<br />

Wm,b<br />

= n ⋅ ∫ ⋅<br />

⎜<br />

⎟ dσM,st<br />

, ( 7.21)<br />

ρ<br />

0 b,0 ⎝ σ0<br />

⎠<br />

σ0<br />

+ σM,st<br />

wobei z = und dσM ,st<br />

= σ0<br />

⋅ dz mit n ≠ 1:<br />

σ<br />

σ<br />

0<br />

M ,st<br />

σ0<br />

−n<br />

n σ0<br />

0 M,st<br />

Wm,b<br />

= n ⋅ ∫ ⋅ () z dz = ⋅ ⋅<br />

ρ<br />

0 b,0<br />

1−<br />

n ρ ⎜ ⎜⎛ σ + σ<br />

b,0<br />

σ0<br />

W<br />

W<br />

m,b<br />

m,b<br />

n σ<br />

= ⋅<br />

1−<br />

n ρ<br />

0<br />

b,0<br />

n σ<br />

= ⋅<br />

1−<br />

n ρ<br />

0<br />

b,0<br />

⎛ σ0<br />

+ σ<br />

⋅<br />

⎜<br />

⎝ σ0<br />

⎡⎛<br />

σ0<br />

+ σ<br />

⋅ ⎢<br />

⎜<br />

⎢⎣<br />

⎝ σ0<br />

M,st<br />

⎞<br />

⎟<br />

⎠<br />

M,st<br />

1−n<br />

⎞<br />

⎟<br />

⎠<br />

1−<br />

1−n<br />

σM ,st<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011<br />

⎝<br />

⎞<br />

⎟<br />

⎠<br />

0<br />

1−n<br />

n σ ⎛<br />

0<br />

σ ⎞<br />

0<br />

− ⋅ ⋅<br />

1 n<br />

⎜<br />

⎟<br />

− ρb,0<br />

⎝ σ0<br />

⎠<br />

n<br />

⎤<br />

−1⎥<br />

. ( 7.22)<br />

⎥⎦<br />

Vereinfacht lässt sich auch näherungsweise mit 1 – n ≈ 1 schreiben:

W<br />

m,b<br />

σ<br />

≈ n ⋅<br />

ρ<br />

0<br />

b,0<br />

⎡⎛<br />

σ<br />

⋅ ⎢<br />

⎜1+<br />

⎣⎝<br />

σ<br />

M,st<br />

0<br />

⎞ ⎤ σ<br />

⎟ −1⎥<br />

= n ⋅<br />

⎠ ⎦ ρ<br />

M,st<br />

b,0<br />

. ( 7.23)<br />

• spezifische Kompressionsarbeit eines kohäsionslosen Schüttgutes<br />

dp<br />

W<br />

m,b<br />

= n ⋅∫ . ( 7.20)<br />

ρ<br />

b<br />

Mit der Gl.( 7.16) der Schüttgutdichte ist also:<br />

W<br />

m,b<br />

wobei<br />

W<br />

W<br />

m,b<br />

σ<br />

1<br />

2<br />

= n ⋅ ∫<br />

ρ<br />

z<br />

0<br />

σ<br />

s<br />

⎛ σ ⎞<br />

⋅ ⎜<br />

⎝ σ ⎟<br />

1/<br />

50 ⎠<br />

−n<br />

1<br />

d<br />

σ<br />

1<br />

= und d<br />

1<br />

= σ1/<br />

50<br />

⋅ dz<br />

σ 1/50<br />

σ<br />

1<br />

σ<br />

= 2n<br />

⋅ ∫<br />

ρ<br />

2 ⋅ n<br />

1/ 50<br />

⋅<br />

( z)<br />

1<br />

, ( 7.24)<br />

σ mit n ≠ 1:<br />

−n<br />

2 ⋅ n σ<br />

dz = ⋅<br />

1−<br />

ρ<br />

0 s<br />

n<br />

σ<br />

⎛<br />

⎜<br />

⎝<br />

σ<br />

⎞<br />

⎟<br />

⎠<br />

1−n<br />

1/ 50<br />

s<br />

⎛ σ<br />

⋅<br />

⎜<br />

⎝ σ<br />

1<br />

1/ 50<br />

⎞<br />

⎟<br />

⎠<br />

1−n<br />

σ1<br />

1/ 50 1<br />

m,b<br />

= ⋅ ⋅<br />

1 n ⎜ ⎟<br />

. ( 7.25)<br />

− ρs<br />

σ1/<br />

50<br />

Vereinfacht lässt sich auch näherungsweise mit 1 – n ≈ 1 schreiben:<br />

σ ⎛<br />

1/ 50<br />

σ ⎞<br />

1<br />

σ1<br />

Wm,b<br />

≈ 2 ⋅ n ⋅ ⋅<br />

⎜<br />

⎟ = 2 ⋅ n ⋅ . ( 7.26)<br />

ρs<br />

⎝ σ1/ 50 ⎠ ρs<br />

0<br />

447<br />

Darüberhinaus ist zur Beschreibung des Zusammenhangs zwischen Pressdruck<br />

p und Verdichtung eine größere Zahl empirischer Modelle entwickelt<br />

worden. Von den einfachen Ansätzen soll folgender die realen Verhältnisse<br />

vielfach befriedigend widerspiegeln können /8.16/:<br />

V<br />

ln p = −k1 ⋅ + k 2<br />

. ( 7.27)<br />

V<br />

∞<br />

V= f(p) Brikettvolumen<br />

V ∞ porenfreies Brikettvolumen (p → ∞)<br />

k1, k2<br />

stoffabhängige Parameter<br />

Das nachfolgende Modell erfasst einerseits das Schließen größerer Poren<br />

durch Umordnungseff ekte (Folie 7.13.2a) und andererseits das Schließen<br />

kleinerer Poren durch Deformationseffekte (Folie 7.13.2b,c) /8.15, 8.16/:<br />

V −<br />

⎡ p ⎤<br />

0<br />

V<br />

g ⎡ p ⎤<br />

⎢ − ⎥ − ⋅ ⎢ −<br />

k<br />

= k 3<br />

⋅exp<br />

k<br />

4<br />

exp V −<br />

p<br />

⎥ . ( 7.28)<br />

0<br />

V ∞ ⎣ ⎦ ⎣ p ⎦<br />

V 0 A nfangsvolumen des zu verdichtenden Gutes<br />

p g , p k<br />

Druck, bei dem das Schließen der größeren bzw. kleineren<br />

Poren vorzugsweise verläuft (siehe Tab. 7.2)<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

448<br />

Die Parameter k 3 und k 4 geben die theoretisch maximal möglichen Verdichtungsanteile<br />

an, die auf das Schließen größerer und kleinerer Poren zurückzuführen<br />

sind. Tabelle 7.2 enthält Angaben über p g , p k , k 3 und k 4 verschiedener<br />

Stoffe /8.15/.<br />

Mit zunehmendem Pressdruck bzw. zunehmender Verdichtung wächst die<br />

Festigkeit, wobei die Steigerung niedrigerer Pressdrücke einen höheren Festigkeitszuwachs<br />

als die größerer hervorbringt.<br />

Stoff MOHSsche Härte k 3 k 4 p g<br />

in MPa<br />

p k<br />

in MPa<br />

Korund 9 0,50 0,35 22 350<br />

Quarz 7 0,60 0,25 17 380<br />

Magnesiumoxid 4 – 5 0,65 0,35 17 340<br />

Kalzit 3 0,68 0,32 10 300<br />

Tabelle 7.2: Verdichtungsparameter gemäß Gl.( 7.28) für verschiedene Stoffe<br />

/8.15/<br />

Für die Beschreibung der Festigkeit σ in Abhängigkeit vom Pressdruck p<br />

und der Packungsdichte ϕ d (≡ 1 - ε) ist folgende Modellgleichung vorgeschlagen<br />

worden /8.14/:<br />

max<br />

[ 1−<br />

exp( − κ ⋅ p ⋅ϕ<br />

)]<br />

σ = σ ⋅<br />

. ( 7.29)<br />

d<br />

σ max<br />

κ<br />

maximal mögliche Festigkeit des Presslings<br />

stoffabhängige Presssuszeptibilität<br />

Die Festigkeit der Presslinge hängt auch von der Feuchte des Gutes ab. Im<br />

Allgemeinen durchläuft die Festigkeit in Abhängigkeit von der Feuchte ein<br />

Maximum. Mit wachsendem Pressdruck, d.h. auch mit zunehmender Verdichtung,<br />

verschiebt sich die Lage des Maximums nach niedrigeren Feuchten.<br />

Die Wirkung der Feuchte ist komplexer Natur (s. hierzu auch Abschn.<br />

6.1.2.2 M VT_e_6.doc - Feuchtigkeit_1).<br />

Aufgrund ihrer Schmierwirkung kann eine dichtere Packung erreicht wer-<br />

gleichbleibenden Bedingungen die Agglomeratfestigkeit erhöht /8.17/. Bei<br />

den. Schließlich können Flüssigkeitsbrücken zur Bindung beitragen. Weiterhin<br />

ist der Einfluss von Adsorptionsschichten und Wasserstoffbrückenbindungen<br />

zu berücksichtigen.<br />

Mit zunehmender Feinheit des zu agglomerierenden Gutes wird unter sonst<br />

der Pressagglomeration anorganischer Stoffe sollte die obere Partikelgröße<br />

1 mm nicht überschreiten.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

449<br />

Normale Brikettierkohle bei der Braunkohlenbrikettierung ist d < 6 mm.<br />

Feinkornbriketts für die Braunkohlenverkokung werden aus Körnungen < 1<br />

bis < 2 mm erzeugt.<br />

Unter dem Gesichtspunkt einer möglichst hohen Verdichtung sollte die Partikelgrößenverteilung<br />

etwa einer GGS-Verteilung gemäß Gl.(1.48) MVT_e-<br />

_1.doc - GGS mit dem Parameter k zwischen 1/2 und 1/3 gehorchen.<br />

Einen wesentlichen Einfluss auf die Festigkeit der Presslinge über die Art<br />

der Verpressung und vor allem die Pressgeschwindigkeit aus. Der im Auf-<br />

gabegut enthaltenen Luft muss ausreichend Zeit zum Entweichen gegeben<br />

werden.<br />

Die bei der Pressagglomeration aufgewendeten Pressdrücke liegen in Ab-<br />

von den Materialeigenschaften, der geforderten Festigkeit und<br />

hängigkeit<br />

der gewählten Ausrüstung im Bereich von einigen 10 MPa bis 1000 MPa,<br />

wobei in vielen Fällen Drücke zwischen etwa 50 und 200 MPa ausreichen.<br />

Eine bindemittellose Brikettierung gelingt nur, wenn das Gut über gewisse<br />

plastische Eigenschaften verfügt, wie dies z. B. bei der Braunkohle der Fall<br />

ist.<br />

Bindemittel (z. B. Kalk, Wasserglas, Bitumen, Stärke) erhöhen die Kohäsi-<br />

weitere Festigkeitssteigerung<br />

on im "grünen" Brikett und bewirken eine<br />

beim Lagern.<br />

Beim Heißbrikettieren kommt es bei den auftretenden hohen Drücken und<br />

Temperaturen bis zu 1000 °C zu<br />

- einer Plastizitätszunahme und<br />

- chemischen Aktivierung der Kontakte sowie<br />

- örtlicher Sintervorgänge,<br />

wodurch besonders feste Briketts entstehen. Wird das Gut vor der Pressagglomeration<br />

erhitzt, so kann der erforderliche Pressdruck gegebenenfalls<br />

erniedrigt werden.<br />

7.3.2 Ausrüstungen für die Pressagglomeration<br />

Die Ausrüstungen unterscheiden sich hinsichtlich der Verwirklichung der<br />

Verdichtung des Gutes. Aufgrund der in Folie 7.18 und Folie 7.19 dargestellten<br />

Wirkprinzipien lassen sie sich einteilen in:<br />

a) Stempel- und Tablettenpressen (Folie 7.18.1)<br />

b) Strang- und Lochpressen (Folie 7.18.2)<br />

c) Walzenpressen (Folie 7.19).<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

450<br />

7 .3.2.1 Stempel- und Tablettenpressen<br />

Die Pressagglomeration in der geschlossenen Form wird mit einem hin- und<br />

hergehenden Stempel durchgeführt. In den meisten Fällen werden Stempelpressen<br />

(Folie 7.18.1a) konstruktiv so gestaltet, dass die Verdichtung k<br />

k = V 0 /V V<br />

V 0 , V V Volumen des Pressgutes im unverdichteten bzw. verdichteten<br />

Zustand<br />

durch den Hub des Stempels (Exzenterantrieb) von der beginnenden bis zur<br />

maximalen Kompression vorgegeben ist und die Presskraft F max eine sich<br />

einstellende Größe ist.<br />

Man kann jedoch auch umgekehrt vorgehen und mit hydraulisch vorgege-<br />

arbeiten. Die Vorteile dieser Vorge-<br />

bener Presskraft und einer sich entsprechend der Gutmenge und dem Guteigenschaften<br />

einstellenden Verdichtung<br />

hensweise bestehen in der Möglichkeit<br />

- hohe Kompressionen zu erzielen und<br />

- dabei Presslinge mit guter Maßhaltigkeit in allen drei Achsrichtungen zu<br />

erhalten.<br />

Nachteilig ist die diskontinuierliche Arbeitsweise.<br />

Der Forderung nach hohen Ausstoßzahlen, die besonders für die Tablettenherstellung<br />

erforderlich sind, werden die Rundlauf-Tablettenpressen ge-<br />

recht (Folie 7.18.1b). Hierbei handelt es sich um mehrstempelige Anordnungen,<br />

wobei die Pressformen (Füllschuh) an einem drehbaren Tisch be-<br />

Verpressung ist eine Reihe<br />

festigt sind. Bei der weitgehend automatisierten<br />

von Variationen möglich:<br />

- z. B. Pressen nur mit Oberstempel,<br />

- Pressen mit Ober- und Unterstempel,<br />

- ein- und mehrstufiges Pressen (mit Vorverdichtung),<br />

- unterschiedliche Pressgeschwindigkeiten und<br />

- mehr oder weniger lange Pressdruckhaltezeiten.<br />

Das Pressgut wird über Einfülltrichter in die Pressform eingegeben. Die<br />

fertigen Tabletten werden<br />

- durch Oberstempel in Pressrichtung oder<br />

- durch einen Gegenstempel in entgegengesetzter Richtung<br />

ausgestoßen. Moderne Hochleistungspressen erreichen Ausstöße bis 10.000<br />

Tabletten/min.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

451<br />

7.3.2.2 Strang- und Lochpressen<br />

Bei diesem Wirkprinzip wird das Gut durch einen Formkanal gepresst, so<br />

dass zunächst ein Strang entsteht. Je nachdem, ob die Presskraft mittels<br />

- Stempel (Stempel-Strangpresse),<br />

- einer Schnecke (Schneckenpresse) oder<br />

- einer Presswalze (Lochpresse)<br />

erzeugt wird, ist das Pressgut dem Formkanal intermittierend oder kontinuierlich<br />

zuzuleiten (Folie 7.18.2). Bei letzteren ist der Strang am Austragsende<br />

in Formlinge zu zerlegen, während er bei ersteren meist von selbst in<br />

Briketts zerfällt.<br />

Stempelstrangpressen (Folie 7.18.2a, Folie 7.20, Folie 7.21) werden vorzugsweise<br />

für die Brikettierung von Braunkohlen und Torf eingesetzt.<br />

Hauptmerkmal sind der waagerechte offene Formkanal und der darin ab-<br />

vorgetriebene und zurückgezogene Stempel. Beim Rückhub des<br />

wechselnd<br />

Stempels fällt das Pressgut in die Form, und es wird beim Vorhub gegen die<br />

bereits gebildeten Briketts gedrückt und verdichtet. Das Brikett entsteht<br />

somit in einer Formkammer, die von<br />

- den Seitenwandungen,<br />

- der Schlagfläche des zuletzt gebildeten Briketts und von<br />

- der Stempelschlagfläche<br />

gebildet wird. Erst wenn der erforderliche Pressdruck erreicht ist, darf der<br />

Brikettstrang weichen, d.h. sich um eine Brikettdicke verschieben. Gewöhnlich<br />

genügen der Strangwiderstand und die Reibung des in der Pressform<br />

befindlichen Strangteils nicht, um den notwendigen Pressdruck zu erzielen.<br />

Deshalb ist die Form mit einer Verengung - dem sogenannten Buckel -<br />

versehen, mit dessen Hilfe das schon gebildete Brikett genügend verdichtet<br />

werden kann. Im Stempelstrangpressen können Pressdrücke von etwa 60 bis<br />

140 MPa realisiert werden. Man betreibt sie im Allgemeinen im Drehzahlbereich<br />

von 60 bis 120 min -1 in Abhängigkeit von der Brikettierbarkeit der<br />

Braunkohle und den Anforderung an die Brikettgüte. Ein wichtiges Unterscheidungsmerkmal<br />

folgt aus der Zahl der in einer Presse arbeitenden Stempel.<br />

Die Stempelschlagflächen liegen in Abhängigkeit vom Brikettformat<br />

etwa zwischen 100 und 200 cm 2 .<br />

In Schneckenpressen (Vakuumstrangpressen, siehe auch Extruder) (Folie<br />

7.18.2b) wird die Verdichtung von einer Schnecke kontinuierlich hervorge-<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

452<br />

bracht, wobei die Steigung des Schneckengewindes entweder konstant ist<br />

oder in Förderrichtung abnimmt. Da nur relativ niedrige Pressdrücke erzielt<br />

werden, kommen Schneckenpressen (bzw. Extruder) vorwiegend bei leicht<br />

agglomerierbaren, plastischen Produkten zum Einsatz. Ein Mundstück am<br />

Formkanalende gestattet, einerseits bestimmte Formen herzustellen, andererseits<br />

beeinflusst es den für die Verdichtung nötigen Widerstand. Mit Hilfe<br />

von Schneidvorrichtungen werden die austretenden Stränge in Formlinge<br />

zerschnitten.<br />

Lochwalzenpressen (Folie 7.18.2c-g) stellen eine Kombination von Walz-<br />

dar /8.20/. Das Pressgut wird zunächst in<br />

druck- und Strangpressprinzip<br />

einen Walzenspalt eingezogen, dann aber in Abwandlung des Walzdruck-<br />

zueinander versetzt abrollen<br />

prinzips durch Bohrungen der holen Walzen gepresst. Da die Verdichtung<br />

durch den Strangwiderstand in der Bohrung begrenzt wird, sind diese Maschinen<br />

folgerichtig den Strangpressen zuzuordnen. Verfügen bei Doppelwalzen-Lochpressen<br />

beide Walzen über Lochformen, so muss gewährleistet<br />

bleiben, dass die Bohrungen der Walzen<br />

(Folie 7.18.2e). Die Anforderungen an den synchronen Lauf der Walzen<br />

werden noch höher, wenn die Mantelflächen zahnradförmig ausgebildet sind<br />

(Folie 7.18.2g).<br />

In den Fällen, in denen der Kanalwiderstand der Bohrungen nicht zur Ausbildung<br />

hinreichend fester Formlinge ausreicht, benutzt man Lochformen,<br />

die sich in Transportrichtung des gepressten Gutes verengen. Handelt es<br />

sich um stark elastische Güter, so müssen die Bohrungen am Ausgang mit<br />

Erweiterungen ausgeführt werden (Abbau innerer Druckspannungen die<br />

zum Zerreißen der Presslinge führen können).<br />

Lochpressen haben sich besonders für leicht agglomerierbare Stoffe wie<br />

Futtermittel eingeführt. Die Formlinge werden durch Messer abgestreift<br />

und weisen Durchmesser von ca. 1 bis 20 mm auf.<br />

7.3.2.3 Walzenpressen<br />

Bei dem Walzdruckprinzip (Folie 7.19.1) wird die Verdichtung durch<br />

Druckkräfte erzeugt, die im Spalt zwischen zwei Walzen bzw. einer Walze<br />

und einer ebenen oder gekrümmten Fläche auftreten /8.22/: die erzielbare<br />

Verdichtung ist hierbei eine Größe, die wesentlich durch die Einzugsverhältnisse<br />

am Walzenspalt bestimmt wird.<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

453<br />

Bei den Walzenpressen erfolgt die Verdichtung im Spalt zweiter gegenläufig<br />

rotierender Walzen. Die Walzenoberflächen sind entweder glatt bzw.<br />

profiliert (geriffelt, gewellt, gewaffelt) oder mit Formmulden ausgestattet.<br />

Im ersten Fall (Folie 7.19.1a) ist das Agglomerationsprodukt gewöhnlich<br />

ein aus dem Walzenspalt austretender bandartiger Strang (Schülpe), der<br />

anschließend zerkleinert und klassiert werden muss. Eine vorhandene Profilierung<br />

dient hier vor allem der Verbesserung der Einzugsverhältnisse in<br />

den Walzenspalt.<br />

Im zweiten Fall (Folie 7.19.1b,c) entstehen Formlinge (Briketts).<br />

Der Verdichtungsprozess auf einer Walzenpresse soll anhand Folie 7.19.2<br />

beschrieben werden. Unter dem Einfluss der Schwerkraft und noch vielfach<br />

unter dem Druck einer Verdichtungsschnecke (siehe auch Folie 7.18.2) so-<br />

wird das Gut in den Walzen-<br />

wie der Reibungskraft der rotierenden Walzen<br />

spalt eingezogen und dort agglomeriert. Der Gesamtprozess lässt sich in die<br />

Teilprozesse oder -bereiche aufgliedern, und zwar in den<br />

- Einzugsbereich,<br />

- Verdichtungsbereich und<br />

- Entlastungsbereich.<br />

α 0 in Folie 7.19.2 stellt den Aufgabewinkel dar, der mit dem halben Ein-<br />

übereinstimmen sollte (siehe auch Abschnitt 2.6.2<br />

zugswinkel des Gutes<br />

MVT_e_2.doc - Einzug). Im Einzugsbereich herrschen Umorientierungen<br />

der Partikeln vor. α E kennzeichnet den Eintritt in den Verdichtungsbereich.<br />

Hier dominieren elastische und plastische Verformungen. Im letzten<br />

Teil der Verdichtung stellt man in Abhängigkeit von den Guteigenschaften<br />

entweder vorwiegend plastische Verformung oder auch Bruchvorgänge<br />

der Partikeln fest.<br />

Beim Grenzwinkel α g ändert sich die Richtung der Reibungskraft. Man bezeichnet<br />

die Zone zwischen α 0 und α g als Nacheilzone, weil hier die Gutbewegung<br />

der Walzenbewegung nacheilt. Daran schließt sich die Voreilzone<br />

an. α V stellt den elastischen Verformungswinkel der Walzen dar. Aus der<br />

elastischen Rückdehnung beim Austritt aus dem Walzenspalt folgt, dass<br />

die Schülpendicke s 2 größer als die Spaltweite s 1 ist.<br />

Das Prozessergebnis wird bestimmt von den Eigenschaften des<br />

- Aufgabegutes<br />

* Partikelgrößen- und Partikelformverteilung,<br />

* elastisch-plastisches Verhalten,<br />

* Fließeigenschaften,<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

454<br />

* Entlüftungsverhalten<br />

und weiterhin von einigen Maschinen- bzw. Prozessparametern. Zu letzteren<br />

zählen zunächst<br />

- der Walzendurchmesser,<br />

- die Walzkraft oder<br />

- die Spaltweite und<br />

- der Vorverdichtungsdruck.<br />

Die Walzendurchmesser betrieblich eingesetzter Pressen liegen etwa im<br />

Bereich von 300 bis 1400 mm, die Walzenbreiten zwischen 200 und 1500<br />

mm. Die auf die Walzenbreite bezogenen Presskräfte - zweckmäßig Linienkräfte<br />

- liegen für anorganische Stoffe vor allem im Bereich 4 bis 20<br />

MN/m.<br />

Durch Vorverdichtung mittels speziell gestalteter Verdichtungsschnecken<br />

wird ein Teil der Verdichtungsarbeit vor dem Walzenspalt geleistet.<br />

Dies ermöglicht die Anwendung kleinerer Walzendurchmesser und führt zu<br />

wirtschaftlicheren Pressengrößen.<br />

Eine weitere wichtige Einflussgröße ist die Walzendrehzahl bzw. die Walzenumfangsgeschwindigkeit.<br />

Letztere liegt etwa zwischen 0,2 und 1,6 m/s.<br />

Bei zu hoher Geschwindigkeit behindert die Gegenströmung der aus den<br />

Poren verdrängten Luft die gleichmäßige Gutzufuhr in den Walzenspalt.<br />

Auch im Hinblick auf das Beherrschen der Entlüftung hat sich die Vorverdichtung<br />

bewährt.<br />

Wichtig ist eine gleichmäßige und kontinuierliche Zufuhr des Pressgutes.<br />

Bei gut rieselfähigem Material kann ein Fülltrichter mit Mengensteuerung<br />

genügen. Der Gutfluss kann durch einen angebauten Vibrator unterstützt<br />

werden (Folie 7.19.3a). Überwiegend werden heute aber Füll- bzw.<br />

Vorverdichtschnecken angewendet (Folie 7.19.3b). Im Allgemeinen sind<br />

mehrere drehzahlregelbare Schnecken über dem Walzenspalt angeordnet.<br />

Werden auf Walzenpressen Schülpen erzeugt, so sind diese im Anschluss<br />

mit möglichst hohem Ausbringen an den erwünschten Partikelgrößenklassen<br />

zu zerkleinern und klassieren. Das Feingut gelangt dann zurück<br />

zur Presse.<br />

Ringwalzenpressen (Folie 7.19.1c) bestehen im Wesentlichen aus einem<br />

Ring, der auf Stützrollen läuft, und einer exzentrisch innerhalb des Ringes<br />

angeordneten Presswalze mit wesentlich kleinerem Durchmesser. Der Ring<br />

besitzt eine Formrille. Das Aufgabegut wird aufgrund der gleichen Drehrichtung<br />

und Umlaufgeschwindigkeit von Nutenring und Presswalze in de-<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011

455<br />

ren Spalt eingezogen und zu einem Strang verdichtet. Mit Hilfe von Zähnen<br />

auf der Walze erfolgt die Trennung des Stranges in Briketts, die abgehoben<br />

und ausgetragen werden. (Folie 7.22)<br />

7.4 4BSchwerpunkte und Kompetenzen<br />

Anhand dieser Schwerpunkte können Sie Ihr Wissen und Ihre verfahrenstechnischen<br />

Kompetenzen überprüfen:<br />

• Prozessziele:<br />

Prozessziele und Wirkprinzipien der Agglomeration;<br />

• Physikalische Grundlagen, Mikroprozesse und Produktbewertung:<br />

Partikelhaftkräfte, Agglomeratfestigkeit, Beanspruchungsarten und<br />

Messmethoden zur Bewertung der Produktqualität, Kompressibilität<br />

und Verpressbarkeit kohäsiver Pulver;<br />

• Prozessauslegung:<br />

Aufbau, Wirkprinzipien, Prozessauslegung, Maschinenparameter<br />

sowie Einsatzgebiete ausgewählter Maschinen (Pelletierteller und -<br />

trommel, Stempel- und Tablettenpresse, Walzenpresse).<br />

MVT_e_7neu.doc <strong>Mechanische</strong> <strong>Verfahrenstechnik</strong> - Partikeltechnologie Agglomeration Prof. Dr. J. Tomas,<br />

21.03.2011