Probeseiten (pdf) - Verlag Handwerk und Technik

Probeseiten (pdf) - Verlag Handwerk und Technik

Probeseiten (pdf) - Verlag Handwerk und Technik

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

1.3 Zuschnitte für Systemkonstruktionen<br />

b) Flügelrahmenmaße:<br />

Flügelrahmenbreite = Blendrahmenbreite – 2 ⋅ 40 mm<br />

FRB = BRB – 2 ⋅ 40 mm<br />

FRB = 1115 mm – 2 ⋅ 40 mm<br />

FRB = 1035 mm<br />

Flügelrahmenhöhe = Blendrahmenhöhe – 2 ⋅ 40 mm<br />

FRH = BRH – 2 ⋅ 40 mm<br />

FRH = 1190 mm – 2 ⋅ 40 mm<br />

FRH = 1110 mm<br />

c) Glashalteleisten:<br />

Hinweis: Die waagerechten Glasleisten laufen durch, die senkrechten Glasleisten sind stumpf zwischen die<br />

waagerechten gesetzt.<br />

waagerechte Glashalteleistenbreite = Blendrahmenbreite – 2 ⋅ (45 + 50) mm<br />

GLB = BRB – 2 ⋅(45 + 50) mm<br />

GLB = 1115 mm – 2 ⋅ (45 + 50) mm<br />

GLB = 925 mm<br />

senkrechte Glashalteleistenhöhe = Blendrahmenhöhe – 2 ⋅ (45 + 50 + 22) mm<br />

GLB = BRH – 2 ⋅(45 + 50 + 22) mm GLH = 1190 mm – 2 ⋅ (45 + 50 + 22) mm<br />

GLH = 956 mm<br />

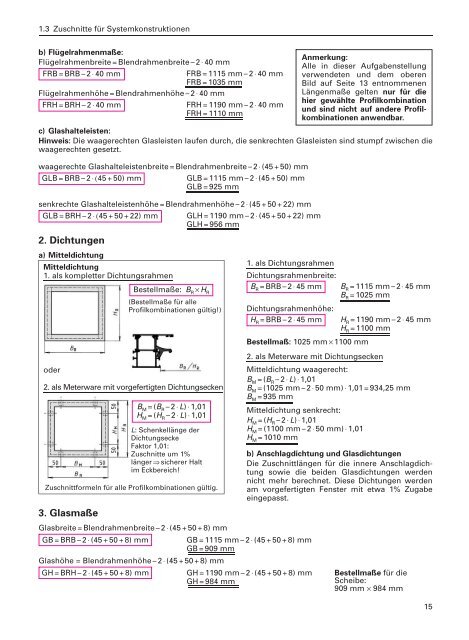

2. Dichtungen<br />

a) Mitteldichtung<br />

Mitteldichtung<br />

1. als kompletter Dichtungsrahmen<br />

oder<br />

3. Glasmaße<br />

Bestellmaße: B R<br />

× H R<br />

(Bestellmaße für alle<br />

Profilkombinationen gültig!)<br />

2. als Meterware mit vorgefertigten Dichtungsecken<br />

B M<br />

=(B R<br />

–2⋅ L) ⋅ 1,01<br />

H M<br />

=(H R<br />

–2⋅ L) ⋅ 1,01<br />

L: Schenkellänge der<br />

Dichtungsecke<br />

Faktor 1,01:<br />

Zuschnitte um 1%<br />

länger ⇒ sicherer Halt<br />

im Eckbereich!<br />

Zuschnittformeln für alle Profilkombinationen gültig.<br />

1. als Dichtungsrahmen<br />

Dichtungsrahmenbreite:<br />

B R<br />

=BRB–2⋅ 45 mm<br />

Dichtungsrahmenhöhe:<br />

H R<br />

=BRB–2⋅ 45 mm<br />

Bestellmaß: 1025 mm × 1100 mm<br />

B R<br />

= 1115 mm – 2 ⋅ 45 mm<br />

B R<br />

= 1025 mm<br />

H R<br />

= 1190 mm – 2 ⋅ 45 mm<br />

H R<br />

= 1100 mm<br />

2. als Meterware mit Dichtungsecken<br />

Mitteldichtung waagerecht:<br />

B M<br />

=(B R<br />

–2⋅ L) ⋅ 1,01<br />

B M<br />

= (1025 mm – 2 ⋅ 50 mm) ⋅ 1,01 = 934,25 mm<br />

B M<br />

= 935 mm<br />

Mitteldichtung senkrecht:<br />

H M<br />

=(H R<br />

–2⋅ L) ⋅ 1,01<br />

H M<br />

= (1100 mm – 2 ⋅ 50 mm) ⋅ 1,01<br />

H M<br />

= 1010 mm<br />

Glasbreite = Blendrahmenbreite – 2 ⋅ (45 + 50 + 8) mm<br />

GB = BRB–2⋅ (45 + 50 + 8) mm GB = 1115 mm – 2 ⋅ (45 + 50 + 8) mm<br />

GB = 909 mm<br />

Glashöhe = Blendrahmenhöhe – 2 ⋅ (45 + 50 + 8) mm<br />

GH = BRH–2⋅ (45 + 50 + 8) mm GH = 1190 mm – 2 ⋅ (45 + 50 + 8) mm<br />

GH = 984 mm<br />

Anmerkung:<br />

Alle in dieser Aufgabenstellung<br />

verwendeten <strong>und</strong> dem oberen<br />

Bild auf Seite 13 entnommenen<br />

Längenmaße gelten nur für die<br />

hier gewählte Profilkombination<br />

<strong>und</strong> sind nicht auf andere Profilkombinationen<br />

anwendbar.<br />

b) Anschlagdichtung <strong>und</strong> Glasdichtungen<br />

Die Zuschnittlängen für die innere Anschlagdichtung<br />

sowie die beiden Glasdichtungen werden<br />

nicht mehr berechnet. Diese Dichtungen werden<br />

am vorgefertigten Fenster mit etwa 1% Zugabe<br />

eingepasst.<br />

Bestellmaße für die<br />

Scheibe:<br />

909 mm × 984 mm<br />

15

1.5 Schmiedeteile<br />

Beim Schmieden freier Formen lässt sich das Volumen<br />

des Werkstücks kaum berechnen, man ermittelt<br />

die Masse des fertigen Werkstücks durch Wiegen<br />

<strong>und</strong> bestimmt so den Werkstoffbedarf:<br />

m Roh<br />

= m W<br />

m W<br />

: Masse des Werkstücks in kg<br />

m Roh<br />

: Masse des Rohlings (theoretisch)<br />

in kg<br />

Für die Masse m eines Profils gilt:<br />

m = l W<br />

· m′ (vgl. Kap. 1.1)<br />

Damit gilt für die Länge des Rohlings aus einem<br />

Profil:<br />

l<br />

Roh<br />

mW<br />

=<br />

m′<br />

m′:<br />

längenbezogene Masse in kg/m<br />

Die längenbezogene Masse m′ kann Profiltabellen<br />

entnommen werden.<br />

I<br />

Roh<br />

1<br />

≈ ⋅IW<br />

3 I 1<br />

I<br />

Roh<br />

≈ ⋅<br />

2<br />

W<br />

Beispiel 1:<br />

Für eine Stab-Rahmen-Verbindung sind die Stäbe<br />

abzusetzen (vgl. Seite 22). In welchem Abstand ist<br />

die Markierungskerbe zum Absetzen einzuschlagen,<br />

wenn 10% Abbrand zu berücksichtigen sind?<br />

gesucht:<br />

gegeben:<br />

Lösung:<br />

l in mm<br />

A Roh<br />

= 314 mm 2 (aus d = 20 mm)<br />

A W<br />

= 78,5 mm 2 (aus d = 10 mm)<br />

I W<br />

= 50 mm<br />

n = 10%<br />

I<br />

Roh<br />

AW⋅I<br />

=<br />

A<br />

Roh<br />

mm mm<br />

I Roh<br />

=<br />

78 , 5 ⋅ 50<br />

314 mm<br />

I Roh<br />

= 12,5 mm<br />

I = I Roh<br />

+ I Z<br />

10<br />

I = 12, 5 mm + ⋅12,5 mm<br />

100<br />

I = 13,75 mm<br />

Markierungskerbe bei I = 14 mm setzen.<br />

W<br />

Beispiel 2:<br />

Der Türbeschlag wurde aus FI 80 × 10 DIN 1017<br />

geschmiedet (vgl. Bild oben). Er hat eine Masse<br />

von m =24 kg, der Abbrand betrug 15%. Wie viel<br />

Material wurde verbraucht? (Zum Teil durch<br />

Schweißen gefügt.)<br />

gesucht:<br />

gegeben:<br />

Lösung:<br />

l in mm<br />

m = 24 kg<br />

m′ = 6,28 kg/m (aus Tabellenbuch)<br />

n = 15%<br />

I<br />

Roh<br />

mW<br />

=<br />

m′<br />

24 kg<br />

I Roh<br />

=<br />

6,28 kg m<br />

I Roh<br />

= 3,82 m<br />

I = I Roh<br />

+ I Z<br />

15<br />

I = 3,82 m + ⋅3 8 m2,<br />

100<br />

I = 4,39 m<br />

Es wurden mindestens 4,4 m Flachstahl benötigt.<br />

23

2.1 Abwicklungen <strong>und</strong> Tafelgrößen<br />

Beispiel: Für die einzelnen Bauteile der Anlage sind die jeweils erforderlichen Tafelgrößen zu berechnen.<br />

gegeben: Abmessungen <strong>und</strong> Abwicklungen der gesucht: Tafelgrößen L × B (Blechdicken nicht be-<br />

Bauteile (vgl. Seite 28).<br />

rücksichtigt)<br />

Lösung:<br />

Pos. 1 Pos. 2<br />

L = 2 ⋅ ( l + b)<br />

L = 2 ⋅(<br />

200 mm + 250 mm)<br />

L = 900 mm<br />

B = h = 100 mm<br />

L× B = 09 , m × 0,<br />

1 m<br />

L =π⋅d<br />

L =π⋅1000 mm<br />

L = 3142 mm<br />

B = h = 1200 mm<br />

L× B = 3,<br />

15 m × 1,2 m<br />

Pos. 3 L =π⋅d<br />

Pos. 4<br />

L =π⋅160<br />

mm<br />

L = 503 mm<br />

B = y max<br />

= h + tanα ⋅ d 2<br />

160 mm<br />

B = 200 mm + tan 22,5°+<br />

2<br />

B = 245 mm<br />

L =π⋅d<br />

L =π⋅160 mm<br />

L = 503 mm<br />

B = l1 + l2 + l3<br />

B = 200 mm + 400 mm + 200 mm<br />

B = 800 mm<br />

L× B = 05 , m × 08 , m<br />

L × B = 0,5 m × 0,25 m<br />

Pos. 5<br />

Pos. 6a<br />

D<br />

B = l = h + ⎛ 2<br />

⎝ ⎜ ⎞<br />

s<br />

⎟<br />

2 ⎠<br />

2<br />

1<br />

L = 2 ⋅ l + l<br />

2<br />

1000 mm<br />

L = 2 ⋅1000<br />

mm +<br />

2<br />

L = 2500 mm<br />

l<br />

B = l = ⎛ h<br />

⎝ ⎜ ⎞<br />

h ⎟ +<br />

2⎠<br />

B = ⎛ ⎝ ⎜ 1000 mm⎞<br />

⎟ + 400<br />

2 ⎠<br />

B = 640 mm<br />

L× B = 25 , m × 0,64 m<br />

2<br />

2<br />

2<br />

2<br />

mm<br />

2<br />

D<br />

tanβ<br />

=<br />

2 ⋅h<br />

1000 mm<br />

tanβ<br />

=<br />

2 ⋅1200 mm<br />

tanβ<br />

=0,4166<br />

β = 22,6°<br />

B = + ⎛ 2 2<br />

⎝ ⎜ 1000 mm⎞<br />

1200 mm<br />

⎟<br />

2 ⎠<br />

B = 1300 mm<br />

L = 2 ⋅ls<br />

⋅sin<br />

ϕ<br />

L =2⋅1300 mm⋅ sin 69,<br />

2°<br />

L = 2431 mm<br />

L× B = 25 , m × 1,3 m<br />

ϕ = 180°⋅sin<br />

β<br />

ϕ = 180°⋅ sin 22,<br />

6°<br />

ϕ = 69,2°<br />

2<br />

30

2.3 Gekantete Bauteile<br />

2.3 Gekantete Bauteile<br />

Beim Umformen von Blechen durch Kanten ist erst<br />

die Streifenbreite L für den Zuschnitt zu berechnen:<br />

Die gestreckte Länge L des nebenstehend abgebildeten<br />

Leichtbauprofils kann nicht über die Länge<br />

der neutralen Faser bestimmt werden. Bei kleinem<br />

Blechradius <strong>und</strong> dünnen Blechen „verschiebt“ sich<br />

die neutrale Faser zur Mitte hin, das Blech wird<br />

mehr gestaucht als gestreckt. Je nach Biegewinkel α<br />

bzw. Öffnungswinkel β ergeben sich unterschiedliche<br />

Verkürzungen v.<br />

Abkantung Abwicklungslänge L Beispiel<br />

Verkürzung v<br />

α =90°; β = 90° L = l 1<br />

+ l 2<br />

– v 90°<br />

L = l 1<br />

+ l 2<br />

+ l 3<br />

+ l 4<br />

+ l 5<br />

– v 90<br />

– v 120<br />

– v 30<br />

– v 160<br />

v = 0,43 ⋅ R + 1,48 ⋅ t<br />

v 90°<br />

= 0,43 ⋅ 6 mm + 1,48 ⋅ 3 mm<br />

b w<br />

: Bogenlänge<br />

v 90°<br />

= 7 mm<br />

Tabellenwert: v = 6,7 mm<br />

α >90°; β < 90°<br />

L = l 1<br />

+ l 2<br />

– v<br />

v<br />

30°<br />

= 2⋅( 6 )− ⋅ ⎛ 6<br />

⎝ ⎜ ⎞<br />

mm + 3 mm mm + 3 ⎛<br />

⎟<br />

3 mm<br />

v R t R t ⎞ ⎛ °− ⎞<br />

π<br />

180 β<br />

= 2 ⋅ ( + )−π<br />

⋅ ⎠<br />

⎜ + ⎟ ⋅ ⎜ ⎟<br />

⎝ 3⎠<br />

⎝ 180°<br />

⎠<br />

⎛ 180°− 30°<br />

⎞<br />

⋅<br />

v wird negativ bei großen Abkant- ⎜ ⎟<br />

⎝ 180°<br />

⎠<br />

Vorzeichen „–“<br />

radien R!<br />

bedeutet Verlängerung<br />

v<br />

30°<br />

= – 08 , mm<br />

Tabellenwert: v = – 0,9 mm<br />

α ≤ 30°;<br />

90° < β ≤ 150°<br />

L = l 1<br />

+ l 2<br />

– v<br />

2 R t<br />

v = ⋅ ( + ) ⎛<br />

R<br />

t ⎞ ⎛ 180°−β<br />

⎞<br />

− ⋅ ⎜ + ⎟ ⋅ ⎜ ⎟<br />

⎝ 3⎠<br />

⎝ 180°<br />

⎠<br />

tan β π<br />

2<br />

2 6 mm + 3 mm<br />

v<br />

120°<br />

− ⋅ ⎛ 6<br />

° ⎝ ⎜ ⎞<br />

⎟<br />

⎠<br />

tan 120 π<br />

mm + 3 3 mm<br />

2<br />

⎛ 180°− 120°<br />

⎞<br />

⋅⎜<br />

⎟<br />

⎝ 180°<br />

⎠<br />

v<br />

120°<br />

= 26 , mm<br />

Tabellenwert: v = 2,9 mm<br />

= ⋅ ( )<br />

α ≈ 0°; β ≈ 180° L = l 1<br />

+ l 2<br />

– v v 160°<br />

= 0 mm<br />

v =0<br />

Tabellenwert: v = 0,5 mm<br />

Die gestreckte Länge L bzw. Streifenbreite ergibt sich zu<br />

L = ∑Außenlängen<br />

−∑Verkürzungen<br />

L 30 mm + 50 mm + 80 mm + 90 mm + 40 mm<br />

= ( )− ( 7 mm – 0,8 mm + 2,6 mm + 0 mm)<br />

L = 281 mm<br />

Die Verkürzung v kann ermittelt werden:<br />

a) aus Tabellen (vgl. Tabelle Seite 36),<br />

b) durch Berechnung,<br />

c) durch PC-Programme.<br />

Die Bogenlänge b w<br />

kann ermittelt werden:<br />

a) durch Berechnungen,<br />

b) aus Fluchtlinientafeln (vgl. Tabelle Seite 36).<br />

Bei Tabellen können Unterschiede zu Rechenwerten<br />

auftreten.<br />

Der Biegewinkel α ist in jedem Fall durch Versuch<br />

zu ermitteln, weil besonders härtere Bleche zum<br />

Rückfedern neigen.<br />

Abhilfe ist möglich durch „Nachkanten“ <strong>und</strong> kleineren<br />

Winkel der Biegeschiene.<br />

Für übliche Biegewinkel, z. B. α = 120°, 90°, 30°, … ,<br />

enthält DIN 6935 Tabellen, aus denen sich Verkürzungen<br />

v ablesen lassen.<br />

35

3.2 Fertigungszeiten – Hauptnutzungszeit<br />

3.2 Fertigungszeiten – Hauptnutzungszeit<br />

Eine gute Kalkulation setzt voraus, dass u. a. die<br />

Fertigungszeiten für ein Erzeugnis möglichst genau<br />

berechnet werden können.<br />

Die Fertigungszeit für die Bearbeitung eines Werkstückes<br />

(= Hauptnutzungszeit t h<br />

) lässt sich berechnen,<br />

dagegen müssen die ebenfalls zur Auftragszeit<br />

gehörenden Rüst-, Montage- <strong>und</strong> Nebenzeiten<br />

zum Ein- <strong>und</strong> Ausspannen aus Erfahrungswerten<br />

geschätzt werden.<br />

Hauptnutzungszeit beim Bohren<br />

Für die Herstellung eines Stahlskelettbaus werden<br />

Geschwindigkeit = Weg<br />

mehrere Träger mit Stirnplattenstößen versehen.<br />

Zeit<br />

Die beiden an die Trägerstücke geschweißten<br />

Weg<br />

Stirnplatten sind mit HV-Schrauben biegesteif verb<strong>und</strong>en<br />

(vgl. nebenstehendes Bild).<br />

Geschwindigkeit<br />

Zeit =<br />

Die Hauptnutzungszeit t h<br />

für die anfallende Bohrarbeit<br />

hängt ab von der Vorschubgeschwindigkeit v f<br />

<strong>und</strong> vom Vorschubweg L des Bohrers, sowie von<br />

der Anzahl der Bohrungen i:<br />

t h<br />

: Hauptnutzungszeit in min<br />

L i<br />

t<br />

L: Vorschubweg in mm<br />

h<br />

= ◊ v<br />

f<br />

i: Anzahl der Bohrungen<br />

v f<br />

:Vorschubgeschwindigkeit in<br />

Da v f<br />

= n · f, gilt: mm/min<br />

n: Drehzahl<br />

L i<br />

t = ◊<br />

(Umdrehungsfrequenz)<br />

h<br />

nf ◊<br />

in 1/min oder min –1<br />

Einflußfaktoren auf die Hauptnutzungszeit<br />

f : Vorschub in mm<br />

Fertigungsverfahren <strong>und</strong> Art der Bohrung bestimmen den Vorschubweg L:<br />

Bezeichnungen Bohren, Reiben Senken<br />

Durchgangsloch<br />

Gr<strong>und</strong>loch<br />

L: Vorschubweg<br />

l: Bohrungstiefe<br />

l s<br />

: Anschnitt des<br />

Werkzeugs<br />

l a<br />

:Anlauf<br />

l ü<br />

: Überlauf<br />

l a<br />

= l ü<br />

= 2 mm<br />

L = l + l s<br />

+ l a<br />

+ l ü<br />

L = l + l s<br />

+ l a<br />

L = l + l a<br />

43

3.3 Getriebeübersetzungen 3.3.1 Übersetzung am Riementrieb<br />

3.3 Getriebeübersetzungen<br />

3.3.1 Übersetzung am Riementrieb<br />

Die Bohrspindel einer Ständerbohrmaschine wird<br />

über einen Riemen angetrieben. Der Riementrieb<br />

dient hierbei in erster Linie der Drehzahlübersetzung<br />

(vgl. nebenstehendes Bild). Zugleich wird<br />

auch das Drehmoment übersetzt.<br />

Da der Motor meist nur 2 Schaltstufen hat, muss<br />

die Motordrehzahl in eine den Schnittbedingungen<br />

angepasste Ausgangsdrehzahl der Bohrspindel<br />

umgewandelt, d. h. übersetzt werden. Dazu werden<br />

2 Riemenscheiben mit unterschiedlichen<br />

Durchmessern benötigt.<br />

Als Antrieb sind Keil- <strong>und</strong> Flachriemen üblich.<br />

Beim Keilriemen wird statt mit dem Außendurchmesser<br />

d der Riemenscheibe mit dem wirksamen<br />

Durchmesser d w<br />

gerechnet.<br />

Riementrieb – schematisch<br />

Beide Riemenscheiben haben<br />

gleiche Umdrehungsgeschwindigkeit.<br />

Die Drehzahlen der Riemenscheiben<br />

verhalten sich umgekehrt<br />

wie ihre Durchmesser.<br />

d 1 · n 1<br />

= d 2<br />

n 2<br />

d 1<br />

/d 2<br />

: Durchmesser der Riemenscheibe in mm<br />

n: Drehzahl (Umdrehungsfrequenz) in 1/min<br />

d w<br />

= d – 2 · c<br />

Normalkeilriemen<br />

b 0<br />

in mm 10 13 17<br />

c in mm 2 2,8 3,5<br />

Flachriemen<br />

Keilriemen<br />

v 1<br />

= v 2<br />

v : Umfangsgeschwindigkeit der Riemenscheibe<br />

d 1 · n 1 · π = d 2 · n 2 · π<br />

in m/min<br />

n 1<br />

: Drehzahl der treibenden Scheibe in 1/min<br />

n1<br />

d<br />

2<br />

=<br />

n 2<br />

: Drehzahl der getriebenen Scheibe in 1/min<br />

n d<br />

2<br />

1<br />

Übersetzungsverhältnis i:<br />

als Drehzahlverhältnis<br />

bzw.<br />

als Durchmesserverhältnis<br />

i<br />

i<br />

n<br />

= 1 n2<br />

d<br />

= 2 d1<br />

i < 1: Übersetzung ins Schnelle<br />

i = 1: 1:1 Drehzahlübersetzung<br />

i > 1: Übersetzung ins Langsame<br />

46

4.3 Schweißgutmengen<br />

Kehlnähte a =90° V-Nähte a = 60°<br />

Naht- Schweißgutmenge in g/m Zuschlag Naht- Spalt- Schweißgutmenge in g/m Zuschlag<br />

dicke für Überhöhung b in mm x in % dicke breite für Überhöhung h in mm x in %<br />

a in mm b = 0,5 b = 1,0 b = 1,5 für b = 0,5 s in mm b in mm h = 1,0 h = 1,5 h = 2,0 für h = 0,5<br />

3 286,3 102,0 118,0 22,3 05 1,0 188 206 0223 23,0<br />

4 147, 167,5 188,5 18,6 06 1,0 354 380 0406 16,5<br />

5 222, 249,0 275,0 13,2 08 1,5 441 469 0469 14,5<br />

6 314, 346,0 377,0 11,1 10 2,0 681 716 0752 11,5<br />

7 422, 458,0 495,0 09,6 12 2,0 925 965 1010 09,8<br />

Längenbezogene Schweißgutmengen<br />

Übungen<br />

1. Berechnen Sie die Schweißgutmenge für die<br />

Nahtlänge von 1 m einer Kehlnaht (90°)<br />

(ρ = 7,85 g/cm 3 ).<br />

a) a = 8 mm,<br />

b) a = 10 mm,<br />

c) a = 12 mm.<br />

2. Berechnen Sie<br />

die Schweißgutmenge<br />

m in g;<br />

die Schweißnahtüberhöhung<br />

ist<br />

b = 1 mm.<br />

3. Berechnen Sie<br />

die Schweißgutmenge<br />

für das<br />

Hohlprofil; Nahtüberhöhung<br />

b = 1 mm.<br />

4. Nach Zeichnung soll eine 7,8 m lange Kehlnaht<br />

(a =4 mm, b = 0,5 mm) gefertigt werden. Die<br />

fertige Schweißnaht weist eine Nahtüberhöhung<br />

b = 1,5 mm auf.<br />

Berechnen Sie die zusätzlich abgeschmolzene<br />

Schweißgutmenge m in g.<br />

6. Berechnen Sie die Schweißgutmenge in g<br />

(h = 0,5 mm, ρ = 7,85 g/cm 3 ).<br />

alle Schweißnähte: 8 mm<br />

Spaltbreite: 1,5 mm<br />

Öffnungswinkel: 60°<br />

7. Berechnen Sie die Schweißgutmenge a) … f) in g.<br />

Nahtart Nahtdicke Überhöhung Nahtlänge<br />

a in mm h bzw. l in m<br />

b in mm<br />

Kehlnaht a) 54 1,5 54,5<br />

90° b) 56 0,5 57,5<br />

c) 55 1,5 53,5<br />

V-Naht d) 56 1,5 52,5<br />

α = 60° e) 58 2,5 53,4<br />

f) 10 1,5 12,5<br />

8. Berechnen Sie die Schweißgutmenge in g, wenn<br />

der Zuschlag für Nahtüberhöhung 10% beträgt.<br />

5. Berechnen Sie<br />

die Schweißgutmenge<br />

in g für<br />

die dargestellte<br />

Schweißnaht<br />

(ρ = 7,85 g/cm 3 ).<br />

57

5.2 Längen- <strong>und</strong> Volumenausdehnung 5.2.2 Volumenausdehnung<br />

So bedeutet z.B. γ = 0,00367/K:<br />

Ein Gasballon von 1 m 3 dehnt sich um 0,00367 m 3<br />

aus, wenn die Temperatur um 1 K steigt.<br />

Für Überschlagsrechnungen merkt man sich:<br />

Gase dehnen sich um 1/273 aus, wenn die Temperatur<br />

um 1 K bzw. 1 °C steigt.<br />

Für feste Stoffe gilt: γ ≈ 3 · α<br />

Das Volumen V eines eingeschlossenen Volumens<br />

nach der Temperaturänderung wird:<br />

V = V0 ± ∆V<br />

( )<br />

V = V0 ⋅ 1± γ ⋅∆T<br />

bzw.<br />

„+“ bei Erwärmung<br />

„–“ bei Abkühlung.<br />

Stoff γ in 1/K ∆V in dm 3 bzw. l<br />

für V 0<br />

= 1 m 3 <strong>und</strong><br />

∆T = 100 K<br />

Wasser (20 °C) 0,00018 18<br />

Glycerin 0,0005 50<br />

Öl 0,00070 70<br />

Benzin 0,001 100<br />

(alle!) Gase 0,00367 367<br />

Volumenausdehnungskoeffizienten γ bei 20 °C<br />

Beispiel:<br />

Ein Handlaufüberzug aus Kunststoff (Mipolan) lässt sich einfach aufziehen, wenn er vorher in einem „Wärmesack<br />

weichgemacht“ wird. Der Wärmesack hat ein Volumen von 2,8 m 3 , die Temperatur beträgt 20 °C.<br />

Nach dem Aufheizen hat die Luft eine Temperatur von 250 °C. Welches Volumen würde sie einnehmen, wenn<br />

die Hülle des Wärmesacks dehnbar wäre?<br />

gesucht: V in m 3<br />

gegeben: t 1<br />

= 20 °C<br />

t 2<br />

= 250 °C<br />

V 0<br />

= 2,8 m 3<br />

γ = 0,00367/K<br />

Lösung:<br />

( )<br />

V = V 0<br />

⋅ 1+ γ ⋅∆T<br />

∆t<br />

= t2<br />

– t1<br />

∆t = 250 °C – 20 °C = 230 °C<br />

∆t<br />

= 230 °C ⇒ ∆T = 230 K<br />

= 2,8 m ⋅ + 0,00367<br />

3 ⎡<br />

⎤<br />

V 1 ⋅ 230 K<br />

⎣⎢<br />

K ⎦⎥<br />

V = 5,16 m 3<br />

Übungen<br />

1. Dunkle Fensterbauteile können sich im Sommer<br />

bis auf 80 °C aufheizen.<br />

Berechnen Sie die Längenänderung <strong>und</strong> Endlänge<br />

eines Fenster-Brüstungsbleches aus Kupfer,<br />

das beim Einbau bei 15 °C genau 2500 mm<br />

lang war.<br />

2. Die Stahlbrücke wurde bei 20 °C montiert <strong>und</strong><br />

hat eine Länge von 150 m. An heißen Sommertagen<br />

rechnet man mit einer Erwärmung von<br />

50 °C, im Winter sinken die Temperaturen auf<br />

–20°C.<br />

a) Wie groß muss die Dehnfuge mindestens<br />

sein?<br />

b) Wie groß ist die Verkürzung im Winter?<br />

c) Wie groß ist die gesamte Längenänderung,<br />

die das Loslager aufnehmen muss?<br />

3. Gleitlager in Rohrleitungssystemen sind Unterstützungspunkte,<br />

die auf Rohrbrücken oder Konsolen<br />

befestigt sind <strong>und</strong> die Längenänderungen<br />

von Rohren aufnehmen.<br />

a) Berechnen Sie den Gleitweg des Rohres,<br />

wenn der Abstand zum nächsten Festpunkt<br />

15 m <strong>und</strong> eine Temperaturerhöhung von<br />

15 °C auf 170 °C auftritt.<br />

b) Lesen Sie die Längenausdehnung mithilfe<br />

des Diagramms Seite 70 ab. (Interpolieren!)<br />

71

7 Kräfte an Bauteilen<br />

7.1 Kräfte an Konstruktionen<br />

7.1.1 Darstellung von Kräften<br />

Auf die Zuggabel (vergl. nebenstehendes Bild) wirken<br />

im Fahrbetrieb Kräfte. Die verwendeten Profile<br />

werden u. a. nach der Größe der Kraft bestimmt.<br />

Daher müssen Größe <strong>und</strong> Richtung der Kraft bekannt<br />

sein. Da Kräfte nicht sichtbar sind, werden<br />

sie zeichnerisch durch Kraftpfeile (Vektoren) dargestellt.<br />

Die Kraft wird bestimmt durch Richtung, Betrag<br />

<strong>und</strong> Angriffspunkt.<br />

Kräfte sind auf der Wirkungslinie verschiebbar.<br />

Jede Kraft verursacht eine Gegenkraft. Beide Kräfte<br />

sind gleich groß, die Kraftrichtung ist entgegengesetzt.<br />

Beispiel:<br />

Die Zugkraft F = 60 kN an der Zugöse ist zeichnerisch<br />

darzustellen.<br />

7.1.2 Kräfte auf verschiedenen<br />

Wirkungslinien<br />

Nach der Zugöse teilt sich die Zuggabel. Der Öffnungswinkel<br />

beträgt 40°.<br />

Problem: Wie groß sind die Kräfte in den Streben?<br />

Jede Kraft F R<br />

lässt sich in Teilkräfte F 1<br />

<strong>und</strong> F 2<br />

zerlegen,<br />

wenn aus der resultierenden Kraft <strong>und</strong><br />

den Wirkungslinien der Teilkräfte ein Kräfteparallelogramm<br />

gebildet werden kann.<br />

Kräftemaßstab KM: 1 cm 10 kN<br />

Wirken mehrere Kräfte auf einer Wirkungslinie,<br />

können sie durch eine Ersatzkraft F R<br />

(resultierende<br />

Kraft) dargestellt werden.<br />

Lösung:<br />

KM: 6 cm 60 kN<br />

Die Kräfte an den Streben sind: F 1<br />

= F 2<br />

= 32 kN<br />

82

11 Statik im Metallbau<br />

Statik befasst sich mit ruhenden Bauteilen <strong>und</strong> untersucht<br />

ihre Tragfähigkeit <strong>und</strong> Gebrauchstauglichkeit.<br />

• Die Tragfähigkeit ergibt sich aus der wirksamen<br />

Spannung σ IST<br />

in N/mm 2 – sie darf die zulässige<br />

Spannung σ zul<br />

nicht überschreiben.<br />

• Die Gebrauchstauglichkeit ergibt sich aus der<br />

zulässigen Durchbiegung f in mm: sie darf den<br />

Wert 1/300 der Bauteillänge L nicht überschreiten.<br />

(Wird hier nicht berechnet!)<br />

Ein wichtiges Arbeitsgebiet im Metallbau sind Balkon-<br />

<strong>und</strong> Treppengeländer <strong>und</strong> Umwehrungen. An<br />

einem Balkongeländer soll der Ablauf einer typischen<br />

statischen Berechnung im Metallbau gezeigt<br />

werden. Ziel der statischen Berechnung ist die<br />

Auswahl ausreichender Profile für Pfosten <strong>und</strong><br />

Handlauf.<br />

Art der Balkonbrüstung Beiwert y<br />

geschlossen z. B. Verglasung 1,0<br />

Stäbe dicht gestellt ≈ 0,50<br />

Stäbe schmalprofilig ≈ 0,25<br />

Bild 2<br />

1. Daten zur Bausache sammeln<br />

– Pfostenbefestigung oben, vorne, unten<br />

– Anpralllast F bestimmen: Gebäude privat/öffentlich<br />

F’ = 0,5 bzw. 1,0 kN/m<br />

– Auflehnlast F h<br />

= 0,25 kN/m<br />

– Maße<br />

3. Wirksames Moment M ges.<br />

berechnen<br />

(Drehpunkt ist die Pfostenbefestigung)<br />

Hinweis: bei Pfostenbefestigung<br />

– auf der Balkonplatte entfällt M 2<br />

– unter der Balkonplatte werden die Abstände<br />

(Kraft – Drehpunkt) teilweise größer<br />

M ges<br />

= M 1<br />

+ M 2<br />

+ M 3<br />

M = Kraft F + x Abstand: Kraft – Drehpunkt<br />

M ges<br />

= F h · h h<br />

+ F v · a + F w · h w<br />

Maße für h h<br />

, a, h w<br />

siehe Bild 2<br />

Bild 1<br />

2. Wirkende Kräfte an einem Pfosten berechnen<br />

aus Anprallen: F h<br />

= F’ ·l/n<br />

aus Auflehnen: F v<br />

= F’ v<br />

·l/n<br />

F h<br />

: Ersatzkraft horizontal in N<br />

F v<br />

: Ersatzkraft vertikal in N<br />

F’: Streckenlast Anprallen in kN/m<br />

F’ v<br />

: Auflehnlast in kN/m<br />

l: Balkonlänge in m<br />

n: Anzahl der Pfosten<br />

aus Windsog: F w<br />

= w · l · h · y/n<br />

F w<br />

: Kraft aus Windsog in N<br />

l: Balkonlänge in m<br />

H: Balkonhöhe in m<br />

y: Faktor Windangriffsfläche<br />

h: Höhe der Balkonfüllung<br />

Höhe H des Bauteils<br />

Windlast w<br />

am Gebäude in m<br />

in kN/m<br />

0…8 0,5<br />

8…20 0,8<br />

20 … 100 1,1<br />

ab 100 m 1,3<br />

Bild 3<br />

4. Erforderliches Widerstandsmoment für Pfosten<br />

berechnen<br />

W Pfosten<br />

= M/σ zul<br />

σ zul<br />

= 140 N/mm 2<br />

5. Aus berechneten W Pfosten<br />

ein Pfostenprofil aus<br />

Profiltabellen auswählen<br />

W gewählt<br />

≥ W Pfosten<br />

6. Erforderliches Widerstandsmoment für Handlauf<br />

berechnen<br />

W Handlauf<br />

= 0,25 · W Pfosten<br />

7. Aus berechneten W Handlauf<br />

ein Pfostenprofil aus<br />

Profiltabellen auswählen<br />

W gewählt<br />

≥ W Handlauf<br />

120