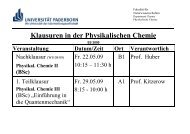

c - Department Chemie der Universität Paderborn

c - Department Chemie der Universität Paderborn

c - Department Chemie der Universität Paderborn

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Universität</strong> Pa<strong>der</strong>born<br />

Grundpraktikum Makromolekulare <strong>Chemie</strong><br />

Liste <strong>der</strong> Versuche<br />

Versuch 1 Emulsionspolymerisation<br />

Versuch 2 Polykondensation<br />

Versuch 3 Anionische Polymerisation<br />

Versuch 4 Radikalische Polymerisation<br />

Versuch 5 Erkennen von Kunststoffen<br />

Version: 26. 02. 2007

<strong>Universität</strong> Pa<strong>der</strong>born<br />

Grundpraktikum Makromolekulare <strong>Chemie</strong><br />

Versuch 1<br />

Emulsionspolymerisation<br />

2

1 Aufgabenstellung<br />

Es werden zwei Polystyrollatices durch Emulsionspolymerisation bei zwei verschiedenen<br />

Flottenverhältnissen hergestellt und mittels Viskosimetrie analysiert.<br />

2 Kolloidale Systeme<br />

Die Verteilung eines Stoffes in einem Dispersionsmittel (kontinuierliche Phase) wird als<br />

kolloidal bezeichnet, wenn mindestens eine Dimension <strong>der</strong> dispergierten Phase ≤1 µm ist.<br />

Üblicherweise grenzt man die kolloidalen Dispersionen bei etwa 1 nm gegen echte Lösungen<br />

ab (Abb. 1).<br />

Durchmesser [nm]<br />

1000<br />

100<br />

10<br />

1<br />

Emulsionen, Suspensionen<br />

Latices kolloidale Dispersionen<br />

gequollene Micellen, Mikroemulsionen<br />

3<br />

Mizellen, Aggregate<br />

echte Lösungen<br />

Abb. 1: Typische Durchmesser kolloidaler Systeme.<br />

Der kolloidale Zustand ist ein Verteilungszustand <strong>der</strong> Materie. Die drei Grundtypen<br />

kolloidaler Systeme sind zweiphasige Dispersionen, Lösungen makromolekularer Stoffe und<br />

Assoziationskolloide. In vielen Fällen ist die dispergierte Phase in Teilchen bzw. Tröpfchen<br />

kolloidaler Dimensionen aufgeteilt (partikuläre Kolloide: Nebel, Dunst, Rauch, Aerosole,<br />

Dispersionen). Gelöste makromolekulare Stoffe stellen einphasige kolloidale Dispersionen

dar. Assoziationskolloide entstehen durch Zusammenlagerung von Tensiden zu Gebilden<br />

kolloidaler Dimension. Herstellung und Einsatz von Teilchen kolloidaler Größe sind in <strong>der</strong><br />

Industrie von außerordentlicher Bedeutung. Die Vielfalt <strong>der</strong> Anwendungen umfasst u. a.<br />

hochdisperse Füllstoffe, Verdickungs- und Thixotropierungsmittel, Farb- und Magnet-<br />

pigmente, Latexdispersionen, Dispersionsfarben, Bohrspülflüssigkeiten, Pestizidformulie-<br />

rungen, pharmazeutische und kosmetische Produkte.<br />

3 Stabilisierungsmechanismen<br />

Die kolloidale Verteilung <strong>der</strong> in einer kontinuierlichen Phase dispergierten Teilchen ist nur<br />

stabil, solange die Teilchen durch abstoßende Kräfte auseinan<strong>der</strong> gehalten werden, da die<br />

Van-<strong>der</strong>-Waals-Wechselwirkungen zu einer Anziehung <strong>der</strong> Teilchen führen. Zwei<br />

Stabilisierungsmechanismen sind von großer Bedeutung (Abb. 2):<br />

• die elektrostatische Stabilisierung<br />

• die sterische Stabilisierung<br />

Als Kombination von sterischer und elektrostatischer Stabilisierung ist noch die<br />

elektrosterische Stabilisierung zu erwähnen.<br />

a<br />

- - - -<br />

-<br />

- +<br />

+ +<br />

+<br />

+ + -<br />

-<br />

+ +<br />

+ +<br />

+<br />

-<br />

- + +<br />

+<br />

- - -<br />

- - - -<br />

-<br />

- +<br />

+ +<br />

+<br />

+ + -<br />

-<br />

+ +<br />

+ +<br />

+<br />

-<br />

- + +<br />

+<br />

- - -<br />

-<br />

- - -<br />

-<br />

-<br />

- +<br />

+ +<br />

+<br />

+ + -<br />

-<br />

+ +<br />

+ +<br />

+<br />

-<br />

- + +<br />

+<br />

- - -<br />

-<br />

-<br />

b<br />

Abb. 2: Stabilisierung kolloidaler Teilchen: a elektrostatische Stabilisierung, b sterische<br />

Stabilisierung.<br />

Zur elektrostatischen Stabilisierung müssen an <strong>der</strong> Oberfläche <strong>der</strong> Teilchen bzw. im<br />

Grenzbereich Ladungen vorhanden sein. Die Oberflächenladungen werden durch die<br />

Gegenionen (bei positiv geladener Oberfläche also Anionen) kompensiert. Die Gegenionen<br />

(counter ions) sitzen nicht direkt auf <strong>der</strong> Oberfläche, son<strong>der</strong>n bilden eine diffuse Ionenschicht<br />

um die Teilchen (Abb. 2). Die Abstoßung zwischen den diffusen Ionenschichten stabilisiert<br />

die Dispersion. Bei hohen Ionenstärken im Dispersionsmedium wird die Coulomb-Abstoßung<br />

4

stärker abgeschirmt, was zu Aggregation und Flockung führen kann. Der Einfluß abstoßen<strong>der</strong><br />

elektrostatischer und anziehen<strong>der</strong> Van-<strong>der</strong>-Waals-Kräfte auf die Stabilität wird durch die<br />

DLVO-Theorie (Derjaguin und Landau (1941), Verwey und Overbeek (1948/55)) be-<br />

schrieben.<br />

Die sterische Stabilisierung tritt auf, wenn Makromoleküle (durch Adsorption o<strong>der</strong> kovalente<br />

Bindung) an <strong>der</strong> Teilchenoberfläche angeheftet sind (Abb. 2). Wenn das Lösungsmittel in<br />

Bezug auf die Makromoleküle <strong>der</strong> Hülle "gut" ist (beschreibbar durch den zweiten<br />

Virialkoeffizienten <strong>der</strong> entsprechenden Polymerlösung), stoßen sich die Polymerketten ab.<br />

Die Teilchen bleiben somit weit voneinan<strong>der</strong> entfernt, und die Dispersion ist stabil. Im<br />

Idealfall <strong>der</strong> sterischen Stabilisierung tragen we<strong>der</strong> die Teilchen noch die Makromoleküle<br />

Ladungen, und die Dispersion ist gegen Salzzugabe sehr stabil. Gerade in technischen<br />

Systemen sind jedoch oft Ladungen vorhanden, so dass zusätzlich zur sterischen<br />

Stabilisierung noch elektrostatische Wechselwirkungen auftreten (elektrosterische<br />

Stabilisierung).<br />

4 Heterogene Polymerisationen<br />

Heterogene Polymerisationen finden in <strong>der</strong> Regel in einem zweiphasigen System statt, wobei<br />

das Monomer in einer unverträglichen Flüssigkeit in Form einer Dispersion verteilt ist. Der<br />

Initiator kann im Monomer o<strong>der</strong> im Medium löslich sein und kann am partikelbildenden<br />

Schritt beteiligt sein o<strong>der</strong> nicht. Gewöhnlich wird <strong>der</strong> Reaktionsmischung ein weiteres<br />

Additiv zugesetzt, um das Monomer zu emulgieren und die Monomertröpfchen o<strong>der</strong><br />

Polymerpartikel zu stabilisieren. Es werden vier Prozesse unterschieden: Suspensions-,<br />

Emulsions-, Dispersions- und Fällungspolymerisation. Ein Polymerisationssystem kann<br />

einem <strong>der</strong> obigen Termini anhand <strong>der</strong> folgenden Kriterien zugeordnet werden:<br />

1. Anfangsbedingungen in <strong>der</strong> Reaktionsmischung<br />

2. Kinetik <strong>der</strong> Polymerisation<br />

3. Mechanismus <strong>der</strong> Partikelbildung<br />

4. Form und Größe <strong>der</strong> Polymerpartikel<br />

Polymerisationssysteme, die aus einer wässrigen Phase und einer nichtwässrigen flüssigen<br />

Phase bestehen, werden als Öl-in-Wasser- (O/W-) o<strong>der</strong> als Wasser-in-Öl-(W/O-)Systeme<br />

klassifiziert.<br />

5

Die Monomerphase wird durch Rühren und durch Zugabe eines Stabilisators in Form von<br />

Mikrotropfen im Medium dispergiert. Bei <strong>der</strong> Suspensionspolymerisation ist <strong>der</strong> Initiator<br />

monomerlöslich, Monomer und Initiator sind im Medium unlöslich. Die Polymerisation findet<br />

ausschließlich in den Monomertröpfchen statt und führt direkt zu polymeren Mikroperlen. Die<br />

Kinetik entspricht <strong>der</strong> Bulk- o<strong>der</strong> Lösungspolymerisation, je nachdem ob die Monomerphase<br />

in den Tröpfchen noch durch ein zusätzliches, im Medium unlösliches Lösungsmittel<br />

verdünnt wurde o<strong>der</strong> nicht. Die Suspensionspolymerisation kann als Mikrobulk- o<strong>der</strong><br />

Mikrolösungspolymerisation betrachtet werden. Durch das Medium wird eine gute<br />

Wärmeabfuhr gewährleistet, so dass hohe Umsätze bei einer hohen Reaktionsgeschwindigkeit<br />

erreicht werden können. Es können Partikel von ca. 100 nm bis zu 1−2 mm dargestellt<br />

werden. Die mittlere Größe <strong>der</strong> Monomertröpfchen und damit die Größe <strong>der</strong> Polymerpartikel<br />

kann durch die Rührgeschwindigkeit, den Volumenanteil an Monomer im Suspensions-<br />

medium, die Konzentration des Stabilisators und die Viskosität <strong>der</strong> beiden Phasen kontrolliert<br />

werden. Die einfachste Methode, die Partikelgröße zu kontrollieren, ist die Variation <strong>der</strong><br />

Rührgeschwindigkeit. Typischerweise sinkt die Partikelgröße mit steigen<strong>der</strong> Rühr-<br />

geschwindigkeit aufgrund einer feineren Verteilung des Monomeren ab. Die Partikel-<br />

morphologie hängt davon ab, bis zu welchem Grad das Polymer im Monomer löslich ist,<br />

anquillt o<strong>der</strong> ausfällt. Sind Polymer und Monomer gut verträglich, so weisen die Partikel eine<br />

glatte Oberfläche und eine homogene (nicht poröse) Morphologie auf. Beispiele hierfür sind<br />

Polystyrol und Polymethylmethacrylat. Die Unverträglichkeit zwischen Polymer und<br />

Monomer führt zu Polymerpartikeln mit rauer Oberfläche und einer porösen Morphologie<br />

(Polyvinylchlorid, Polyacrylnitril). Durch die Verdünnung <strong>der</strong> Monomerphase mit einer<br />

inerten Flüssigkeit, die ein gutes o<strong>der</strong> schlechtes Lösungsmittel o<strong>der</strong> ein Fällungsmittel für die<br />

entstehenden Polymerpartikel darstellt, kann die Partikelmorphologie gesteuert werden.<br />

Beispiele für industriell wichtige O/W-Suspensionspolymerisationen sind die Darstellung von<br />

Polystyrol, Polyvinylchlorid, Polyacrylaten und Polyvinylacetat. Ein Beispiel für eine<br />

technische Anwendung ist die Synthese von polymeren Ionentauscherharzen. Wichtige<br />

Beispiele für W/O-Suspensionspolymerisationen sind die Synthesen von Polyacrylamid und<br />

wasserlöslichen Acrylaten.<br />

Bei einer klassischen Emulsionspolymerisation ist das Monomer nur wenig im<br />

Polymerisationsmedium löslich und wird durch ein Tensid emulgiert. Der Initiator ist im<br />

Gegensatz zur Suspensionspolymerisation im Medium und nicht im Monomer löslich. Die<br />

Reaktionsmischung enthält Monomertröpfchen (1−10 µm) und monomergequollene<br />

6

Tensidmicellen (5−10 nm). Abhängig von <strong>der</strong> Löslichkeit des Monomeren ist ein geringer<br />

Teil im Reaktionsmedium gelöst. Die Polymerisation findet am Anfang außerhalb <strong>der</strong><br />

Micellen und Monomertröpfchen im Reaktionsmedium statt, da dort <strong>der</strong> Initiator gelöst ist.<br />

Die Oligomerradikale sind entwe<strong>der</strong> von gelöstem Monomer und Emulgatormolekülen<br />

umgeben o<strong>der</strong> sie werden von den monomergequollenen Micellen absorbiert. In beiden Fällen<br />

werden diese Primärpartikel zum Zentrum <strong>der</strong> weiteren Polymerisation, indem sie<br />

Monomermoleküle aus dem Medium aufnehmen. Die Monomertröpfchen geben Moleküle an<br />

die verarmte Lösung ab. Die Partikel wachsen kontinuierlich, bis das gesamte Monomer<br />

reagiert hat. Die Größe <strong>der</strong> entstandenen Partikel liegt gewöhnlich bei 50−300 nm. Der<br />

Mechanismus <strong>der</strong> Partikelbildung wird stark von <strong>der</strong> Zusammensetzung <strong>der</strong><br />

Reaktionsmischung bestimmt. Die Größe <strong>der</strong> Polymerpartikel steht in keinem direkten<br />

Zusammenhang mit <strong>der</strong> Größe <strong>der</strong> Monomertröpfchen o<strong>der</strong> Micellen. Der bestimmende<br />

Faktor für die Partikelgröße ist die Löslichkeit des Monomeren im Reaktionsmedium;<br />

Emulgatorkonzentration, Polymerisationstemperatur, Salzzusätze und Rührgeschwindigkeit<br />

spielen ebenfalls eine Rolle. Beispiele für wichtige O/W-Emulsionspolymerisationen sind die<br />

Synthese von Polystyrol (PS) und Polymethylmethacrylat (PMMA). Wichtige Beispiele für<br />

W/O-Emulsionspolymerisationen sind die Darstellung von Polyacrylamid und Poly(natrium-<br />

4-vinylbenzolsulfonat) in Toluol.<br />

Der Polymerisationsprozess kann durch das Smith-Ewart-Modell beschrieben werden. Hierbei<br />

wird angenommen, dass ein Radikal aus <strong>der</strong> wässrigen Phase in eine monomergequollene<br />

Micelle diffundiert und so eine Propagationsreaktion mit <strong>der</strong> Geschwindigkeit νp in Gang<br />

setzt. Die Kette wächst so lange weiter, bis ein zweites Radikal in die Micelle eindringt und<br />

durch Rekombination mit dem wachsenden Kettenende die Polymerisation abbricht. Die<br />

Micelle verbleibt nun solange im “Ruhezustand”, bis ein neues Radikal eindringt und eine<br />

neue Polymerkette startet. Das Kettenwachstum dauert an, bis ein weiteres Radikal die Kette<br />

wie<strong>der</strong> terminiert. Es wird also angenommen, dass eine Micelle maximal ein aktives Radikal<br />

enthält. Daraus resultiert, dass in je<strong>der</strong> Micelle des Systems die Polymerisation als eine Reihe<br />

von Start-Stop-Reaktionen voranschreitet. Die Geschwindigkeit, mit <strong>der</strong> dieser “Umschalt-<br />

vorgang” ausgelöst wird, hängt direkt von <strong>der</strong> Geschwindigkeit ab, mit <strong>der</strong> neue Radikale<br />

erzeugt werden, und von <strong>der</strong> Zahl <strong>der</strong> Micellen, auf die sich diese Radikale verteilen. Da <strong>der</strong><br />

Eintritt eines Radikals in eine Micelle ein Zufallsprozess ist, ist die Wahrscheinlichkeit, dass<br />

eine Micelle eine wachsende Kette enthält, 50 %. Enthält das System N* monomergequollene<br />

Micellen, dann werden im Schnitt zu jedem Zeitpunkt N*/2 aktiv sein. Die Polymerisations-<br />

7

geschwindigkeit νp wird proportional zur Monomerkonzentration in <strong>der</strong> Micelle ([M*]) und<br />

zur Zahl <strong>der</strong> aktiven Micellen (N*/2):<br />

νp = kp [M*] N*/2,<br />

wobei kp [M*] die Polymerisationsgeschwindigkeit in einer einzelnen Micelle darstellt. Wenn<br />

neue Radikale mit <strong>der</strong> Geschwindigkeit νi erzeugt werden, ist die Geschwindigkeit, mit <strong>der</strong><br />

sie in eine Micelle eindringen, νi/N*. Dies ist gleichzeitig die Geschwindigkeit <strong>der</strong> Start- und<br />

Terminierungsreaktionen in <strong>der</strong> Micelle. Die kinetische Kettenlänge in einer Micelle beträgt:<br />

k p ⋅[<br />

M*]<br />

k p ⋅[<br />

M*]<br />

⋅ N *<br />

ν = =<br />

,<br />

ν / N * 2⋅<br />

f ⋅k<br />

⋅[<br />

I]<br />

i<br />

d<br />

wobei νi = 2 f kd<br />

[ I ] ([I] = Initiatorkonzentration, kd = Dissoziationskonstante des Initiators<br />

und f = Effektivitätsfaktor) verwendet wurde. Es wird dabei angenommen, dass <strong>der</strong> Initiator<br />

zwei Radikale bildet.<br />

Folgende Schlussfolgerungen ergeben sich aus <strong>der</strong> obigen Analyse: (i) Eine Erhöhung <strong>der</strong><br />

Initiatorkonzentration [I] führt zu kürzeren Ketten bei unverän<strong>der</strong>ter Polymerisations-<br />

geschwindigkeit; (ii) bei einer festen Initiatorkonzentration [I] sind sowohl die<br />

Polymerisationsgeschwindigkeit νp als auch die Kettenlänge eine Funktion <strong>der</strong> Zahl <strong>der</strong><br />

Micellen im System. Dies kann auf <strong>der</strong> Basis des Modells erklärt werden. Wird die<br />

Geschwindigkeit, mit <strong>der</strong> Radikale erzeugt werden, konstant gehalten und gleichzeitig die<br />

Zahl <strong>der</strong> Micellen erhöht, so ist <strong>der</strong> Zeitraum, innerhalb dessen aufeinan<strong>der</strong>folgende Radikale<br />

in die Micelle eindringen, länger. Das Kettenwachstum innerhalb <strong>der</strong> Micelle kann also länger<br />

voranschreiten.<br />

Die Emulsionspolymerisation zerfällt kinetisch in drei Intervalle:<br />

Intervall I: Die Zahl <strong>der</strong> aktiven Micellen wächst mit <strong>der</strong> Zeit an, die<br />

Polymerisationsgeschwindigkeit erhöht sich; es existieren Micellen und<br />

Monomertröpfchen.<br />

Intervall II: Die Zahl <strong>der</strong> aktiven Micellen und die Polymerisationsgeschwindigkeit sind<br />

konstant; Monomer diffundiert aus den Monomertröpfchen über die wässrige Phase in die<br />

Micellen.<br />

8

Intervall III: Die Zahl <strong>der</strong> aktiven Micellen ist konstant; es sind keine Monomertröpfchen<br />

mehr vorhanden; Monomer kann nicht mehr über die wässrige Phase in die Micellen<br />

diffundieren; die Polymerisationsgeschwindigkeit sinkt mit dem Absinken <strong>der</strong><br />

Monomerkonzentration innerhalb <strong>der</strong> Micellen.<br />

Bei <strong>der</strong> Dispersionspolymerisation sind sowohl das Monomer als auch <strong>der</strong> Initiator im<br />

Polymerisationsmedium löslich, das Polymer hingegen nicht. Die Polymerisation beginnt<br />

immer in homogener Phase. Abhängig von <strong>der</strong> Löslichkeit <strong>der</strong> Makroradikale tritt in einem<br />

frühen Reaktionsstadium Phasenseparation ein. Dies führt zu Nukleierung und <strong>der</strong> Bildung<br />

von Primärpartikeln. Die bei <strong>der</strong> Dispersionspolymerisation gebildeten Primärpartikel sind<br />

mit Monomer und Polymerisationsmedium angequollen. Die weitere Polymerisation findet<br />

weitgehend in den gebildeten Primärpartikeln statt und führt zu sphärischen Polymerpartikeln<br />

von 0.1−10 µm Durchmesser. Dispersionen, die durch Dispersionspolymerisation ohne<br />

Stabilisator dargestellt werden, sind in <strong>der</strong> Regel nicht stabil und können während <strong>der</strong><br />

Polymerisation koagulieren. Die Partikelstabilisation im Reaktionsmedium wird im Gegensatz<br />

zur Emulsionspolymerisation (elektrostatische Stabilisierung durch Emulgatormoleküle)<br />

normalerweise durch sterische Abschirmung erreicht. Polymere und Oligomere eignen sich<br />

als sterische Stabilisatoren für die Dispersionspolymerisation. Die Stabilisatoren können auch<br />

durch Propfcopolymerisation an <strong>der</strong> Oberfläche <strong>der</strong> Partikel verankert werden. Die<br />

Partikelgröße wird bei <strong>der</strong> Dispersionspolymerisation durch die Reaktionstemperatur, die<br />

Konzentration von Monomer und Initiator und durch die Klasse und Konzentration des<br />

Stabilisators beeinflusst. Zusätzlich spielen die Lösungseigenschaften des Mediums eine<br />

entscheidende Rolle. Typische Beispiele für Dispersionspolymerisationen sind die Synthese<br />

von PS und PMMA in Kohlenwasserstoffen o<strong>der</strong> C1−C5-Alkoholen als Reaktionsmedium.<br />

Bei <strong>der</strong> Fällungspolymerisation liegen die gleichen Anfangsbedingungen vor, wie bei <strong>der</strong><br />

Dispersionspolymerisation. Der Unterschied besteht darin, dass die Primärpartikel im<br />

Reaktionsmedium nicht anquellen und vollständig ausgefällt werden. Unter diesen<br />

Bedingungen findet die Polymerisation hauptsächlich im homogenen Medium statt. Dies führt<br />

zu kontinuierlicher Partikelneubildung und Koagulation <strong>der</strong> entstandenen Primärpartikel zu<br />

immer größeren Polymerpartikeln. Die Partikel unterscheiden sich stark in ihrer Größe und<br />

weisen eine ungleichmäßige Form auf. Die Löslichkeit des Polymeren im Reaktionsmedium<br />

ist das Unterscheidungskriterium zwischen Dispersions- und Fällungspolymerisation. Eine<br />

strikte Trennung <strong>der</strong> beiden Prozesse ist jedoch nicht immer möglich. Die Verwendung<br />

9

geeigneter Stabilisatoren bei <strong>der</strong> Fällungspolymerisation kann zur Bildung von Partikeln mit<br />

einheitlicher Größe führen. Die Partikelform ist aufgrund des Wachstumsmechanismus in<br />

jedem Fall unregelmäßig. Wichtige Beispiele für Fällungspolymerisationen sind die<br />

Darstellung von Tetrafluorethylen in Wasser und die Polymerisation von Acrylnitril in<br />

Substanz.<br />

5 Staudinger-Index von kugelförmigen Kolloiden<br />

Der Staudinger-Index [η] wird auch intrinsische Viskosität o<strong>der</strong> Grenzviskositätszahl genannt.<br />

Gelöste Polymere erhöhen die Viskosität des Lösungsmittels, selbst wenn sie nur in sehr<br />

geringen Konzentrationen vorliegen. Die Viskositätserhöhung durch den gelösten Stoff hängt<br />

von dessen hydrodynamischem Volumen ab. Es wird die reduzierte Viskosität ηred eingeführt,<br />

um den Beitrag des Polymeren zur gesamten Viskosität zu beschreiben.<br />

η<br />

red<br />

1 ηc<br />

−η<br />

0 =<br />

c η<br />

0<br />

mit: ηred = reduzierte Viskosität,<br />

ηc = Viskosität <strong>der</strong> Lösung des Polymers mit <strong>der</strong> Konzentration c,<br />

η0 = Viskosität des reinen Lösungsmittels.<br />

Der Staudinger-Index [η] stellt den durch Extrapolation <strong>der</strong> Konzentration c auf c = 0<br />

ermittelten Grenzwert <strong>der</strong> reduzierten Viskosität dar:<br />

[ η]<br />

ηred<br />

≡ lim .<br />

→0<br />

c<br />

Der Staudinger-Index steht für das hydrodynamische Volumen pro Gramm Polymer und wird<br />

in Einheiten von g/cm 3 angegeben. Je dichter und kompakter die Polymerpartikel sind, umso<br />

kleiner ist [η].<br />

Für eine Suspension aus harten Kugeln in einem Lösungsmittel <strong>der</strong> Viskosität η0 gilt nach<br />

Einstein:<br />

2<br />

η = η ( 1 + 2.<br />

5 Φ + 4 Φ + ...) ,<br />

0<br />

10

wobei Φ = V2/V <strong>der</strong> Volumenbruch <strong>der</strong> Kugeln ist (V2: Gesamtvolumen <strong>der</strong> Kugeln, V1:<br />

Volumen des Lösungsmittels, V = V1 + V2: Gesamtvolumen <strong>der</strong> Suspension). Die Viskosität<br />

<strong>der</strong> Suspension hängt nur vom Volumenanteil <strong>der</strong> Kugeln ab, ist aber unabhängig von <strong>der</strong><br />

Größe <strong>der</strong> Kugeln.<br />

Für Kugeln mit homogener Dichte ρ = m2/V2 = MK/VK gilt<br />

m2<br />

c VK<br />

c<br />

Φ = = = .<br />

ρV<br />

ρ M<br />

K<br />

Hierbei ist m2 die Gesamtmasse aller Kugeln und MK und VK entsprechen <strong>der</strong> Masse und dem<br />

Volumen einer einzelnen Kugel. Die Konzentration <strong>der</strong> Kugeln in g/l ist c = m2/V. Umformen<br />

<strong>der</strong> Einstein-Beziehung und Ersetzen von Φ liefert für Kugeln in verdünnter Suspension<br />

1 η −η<br />

0<br />

=<br />

c η<br />

0<br />

2.<br />

5<br />

1<br />

=<br />

ρ<br />

2.<br />

5<br />

V<br />

M<br />

K<br />

K<br />

.<br />

Dieser konzentrationsunabhängige Ausdruck ist zugleich <strong>der</strong> Staudinger-Index. Da MK<br />

proportional zu VK ist, ist <strong>der</strong> Staudinger-Index nur von <strong>der</strong> Dichte <strong>der</strong> Kugeln, aber nicht von<br />

ihrer Größe o<strong>der</strong> Masse abhängig.<br />

11

6 Emulsionspolymerisation von Styrol<br />

Chemikalien<br />

Bei diesem Versuch wird Styrol als Monomer, Octadecyltrimethylammoniumchlorid als<br />

Stabilisator und Natriumhydrogencarbonat verwendet. Als Initiator wird N,N´-Azobis-<br />

(imidopropan)dihydrochlorid eingesetzt. Zudem werden deionisiertes Wasser und Aceton<br />

verwendet.<br />

Durchführung<br />

Es werden zwei 500-mL-Dreihalsrundkolben mit Rührer, Innenthermometer und<br />

Rückflusskühler verwendet. Alle Reagenzien werden ohne weitere Reinigung eingesetzt. Die<br />

Reaktionsapparatur wird zunächst mit N2 geflutet. Die gesamte Reaktion wird unter einem<br />

beständigen Stickstoffstrom durchgeführt. In beiden Reaktoren werden jeweils 200 ml Wasser<br />

vorgelegt. Anschließend werden je 50 g Aceton und 0.05 g NaHCO3 in beide Reaktoren<br />

gegeben. Nach vollständiger Lösung werden beiden Reaktoren jeweils 10 mL Flüssigkeit<br />

entnommen und in Messkolben unter Verschluss aufbewahrt. Die entnommenen Proben<br />

dienen bei den anschließenden Viskositätsmessungen als Referenz („Lösemittel“).<br />

Abschließend werden 25 g Styrol und 0.1 g (Reaktor 1) bzw. 0.5 g (Reaktor 2)<br />

Octadecyltrimethylammoniumchlorid (C18TAC) zugegeben. Die Reaktionsmischung wird<br />

bei mittlerer Drehzahl gerührt und mittels Ölbad auf die Reaktionstemperatur (TR) von 65 °C<br />

erwärmt. 0.1 g des Initiators N,N´-Azobis(imidopropan)-dihydrochlorid (V-50) werden in<br />

wenig kaltem Wasser (1–2,5 ml) gelöst. Um den die radikalische Polymerisation störenden<br />

Sauerstoff zu entfernen, wird die Reaktionslösung über eine Stunde bei TR = 65 °C unter<br />

Stickstoffstrom temperiert. Anschließend wird die Emulsionspolymerisation durch Zugabe<br />

<strong>der</strong> Initiatorlösung gestartet. Die Reaktionstemperatur wird über 4 Stunden gehalten.<br />

Die Reaktionslösung sollte zunächst schwach bläulich schimmern und anschließend mit<br />

fortschreiten<strong>der</strong> Polymerisation immer stärker weißlich trüb werden. Die fertige Dispersion<br />

sollte eine stark streuende, vollkommen weiße Flüssigkeit geringer Viskosität sein. Die<br />

Dispersion wird filtriert. Beide Chargen werden mittels Viskosimetrie charakterisiert.<br />

12

7 Ermittlung <strong>der</strong> Staudinger Indices mittels Viskositätsmessung<br />

Durchführung<br />

Die Konzentration an Polymer in <strong>der</strong> Dispersion kann durch Bestimmen des Feststoffgehaltes<br />

ermittelt werden. Dazu wird 1ml <strong>der</strong> Dispersion auf ein trockenes und gewogenes Uhrglas<br />

gegeben. Anschließend wird bei 120 °C ca. 1 h getrocknet. Durch Rückwiegen kann die<br />

Masse an Polystyrol und somit die Konzentration ermittelt werden.<br />

Zur Viskositätsmessung muss genau das gleiche Lösemittelgemisch als Lösemittel verwendet<br />

werden, wie es bereits zur Emulsionspolymerisation verwendet wurde. Es werden aus beiden<br />

Reaktoren zunächst 5 mL des Reaktionsgemisches entnommen und im 10-mL-Messkolben<br />

auf 10 mL verdünnt. Weitere 10 mL werden ebenfalls entnommen und unverdünnt als jeweils<br />

zweite Konzentration vermessen. Die Dispersion wird mittels Peleusball in ein trockenes<br />

Viskosimeter gesaugt. Bei konstanter Temperatur wird die Durchlaufzeit so oft gemessen bis<br />

reproduzierbare Werte erhalten werden (mindestens 5mal). Die Durchlaufzeiten <strong>der</strong><br />

Dispersionen sowie die des reinen Lösemittelgemisches werden in gleicher Weise bestimmt.<br />

Für jede Lösung wird die spezifische Viskosität sp =ηr<br />

−1=<br />

( t−t0<br />

) / t0<br />

13<br />

η (ηr heißt relative<br />

Viskosität) berechnet und daraus <strong>der</strong> Wert ηsp/c ermittelt. Es wird ηsp/c für beide<br />

Konzentration c verglichen.<br />

Die erhaltenen Werte <strong>der</strong> Staudinger-Indices ηsp/c sollen in den Versuchsprotokollen<br />

diskutiert werden. Unter welchem Vorbehalt sind sie mit [η] zu vergleichen bzw. diesem<br />

Parameter gleichzusetzen?

Fragen<br />

1. Was ist eine Mikroemulsion?<br />

2. Welche Stabilisierungsmechanismen für Kolloide kennen Sie? Wodurch zeichnen sich<br />

diese aus?<br />

3. Was geschieht mit elektrostatisch stabilisierten Dispersionen, wenn die Ionenstärke des<br />

Dispersionsmittels stark erhöht wird (Salzzugabe)? Erklären Sie das Phänomen.<br />

4. Was geschieht mit sterisch stabilisierten Dispersionen, wenn die Qualität des<br />

Lösungsmittels in bezug auf die stabilisierenden Makromoleküle verschlechtert wird?<br />

Erklären Sie das Phänomen.<br />

5. Welche heterogenen Polymerisationsprozesse kennen Sie?<br />

6. Welche Kriterien werden zur Klassifizierung einer heterogenen Polymerisation<br />

verwendet?<br />

7. Wodurch ist eine Dispersionspolymerisation charakterisiert?<br />

8. Warum handelt es sich bei <strong>der</strong> durchgeführten Reaktion um eine<br />

Emulsionspolymerisation? Erklären Sie anhand <strong>der</strong> obigen Kriterien.<br />

9. Erläutern Sie das Smith-Ewart-Modell <strong>der</strong> Emulsionspolymerisation.<br />

10. Stellen Sie die Reaktionsgeschwindigkeit bei <strong>der</strong> Emulsionspolymerisation als Funktion<br />

<strong>der</strong> Zeit qualitativ in einer Graphik dar. Geben Sie jeweils an, was im System innerhalb<br />

<strong>der</strong> einzelnen Phasen geschieht.<br />

11. R und S Sätze!<br />

Literatur<br />

1. Dispersionen und Emulsionen; G. Lagaly; O. Schulz; R. Zimehl; Steinkopff Verlag;<br />

Darmstadt; 1997<br />

2. J. M. G. Cowie, <strong>Chemie</strong> und Physik <strong>der</strong> Polymere, Vieweg Lehrbuch, 1997<br />

3. D. Braun, H. Cherdron, Polymer Synthesis: Theory and Practice, Springer Verlag, 2001<br />

14

<strong>Universität</strong> Pa<strong>der</strong>born<br />

Grundpraktikum Makromolekulare <strong>Chemie</strong><br />

Versuch 2<br />

Polykondensation<br />

15

1 Aufgabenstellung<br />

Eine säurekatalysierte Polykondensation von Bernsteinsäure mit 1,6-Hexandiol wird<br />

durchgeführt und die Kinetik dieser Polykondensation untersucht.<br />

2 Grundlagen<br />

Kondensationreaktionen, bei denen zwei Moleküle unter Entstehung von Wasser o<strong>der</strong> an<strong>der</strong>en<br />

kleinen Produkten, wie HCl, NaCl, NH3 o<strong>der</strong> CH3OH, reagieren, sind aus <strong>der</strong> organischen<br />

<strong>Chemie</strong> bekannt. Enthält jedes <strong>der</strong> an <strong>der</strong> Reaktion beteiligten Moleküle zwei reaktionsfähige<br />

Gruppen, so entstehen hierbei Makromoleküle. Als Beispiel wird im vorliegenden Versuch<br />

die Polykondensation von Bernsteinsäure mit 1,6-Hexandiol untersucht:<br />

nHO HO<br />

OH<br />

+ n<br />

HO<br />

O<br />

O<br />

O<br />

O<br />

O<br />

H<br />

n<br />

16<br />

O<br />

OH<br />

+ (2n - 1)H2O<br />

Wesentlicher Aspekt <strong>der</strong> Polykondensation ist, dass es sich um eine Stufenreaktion handelt.<br />

Nicht nur Monomere, son<strong>der</strong>n auch bereits gebildete Dimere o<strong>der</strong> Polymere können<br />

kondensieren und zu jedem Zeitpunkt <strong>der</strong> Polymerisation an <strong>der</strong> Reaktion teilnehmen. Je<strong>der</strong><br />

Kondensationsschritt bedarf einer neuen Aktivierung und benötigt die gleiche<br />

Aktivierungsenergie. Dies steht im deutlichen Gegensatz zu Kettenreaktionen, bei denen<br />

jeweils ein Monomer in einem Wachsttumsschritt an das aktive Kettenende angelagert wird<br />

(vgl. entsprechende Versuche zur Kettenreaktion).<br />

Ebenso wie in <strong>der</strong> nie<strong>der</strong>molekularen organischen <strong>Chemie</strong> ist auch die Geschwindigkeit z. B.<br />

<strong>der</strong> säurekatalysierten Veresterung eines Diols mit einer Dicarbonsäure den Konzentrationen<br />

an Alkohol, Säure und Katalysator (K) proportional:<br />

(1)

d(<br />

COOH ) d(<br />

OH )<br />

− = − = k [ K]<br />

[ COOH ] [ OH ] . (2)<br />

dt<br />

dt<br />

Sind beide funktionellen Gruppen in äquimolaren Mengen vorhanden, so dass<br />

gilt, dann folgt<br />

COOH = OH = C<br />

(3)<br />

d C<br />

− =<br />

dt<br />

k K C 2<br />

. (4)<br />

Für konstante Katalysatorkonzentration liefert die Integration <strong>der</strong> Gleichung (4)<br />

1 1<br />

− = k K t . (5)<br />

C C<br />

t<br />

0<br />

Der Umsatz p <strong>der</strong> Polykondensationsreaktion lässt sich als das Verhältnis <strong>der</strong> Konzentration<br />

bereits kondensierter Moleküle zu <strong>der</strong>en Ausgangskonzentration definieren 1:<br />

p<br />

Somit gilt<br />

=<br />

1<br />

1−<br />

p<br />

C − C<br />

=<br />

0<br />

C<br />

C<br />

0<br />

0<br />

C t<br />

t<br />

. (6)<br />

1 Entsprechend lässt sich <strong>der</strong> Umsatz p auch als das Verhältnis <strong>der</strong> Zahl <strong>der</strong> funktionellen Gruppen, die zum<br />

gegebenen Zeitpunkt reagiert haben, zu <strong>der</strong>en Ausgangszahl definieren:<br />

p<br />

=<br />

N0 − N<br />

.<br />

N<br />

Dies ist möglich, da die Zahl <strong>der</strong> funktionellen Gruppen <strong>der</strong> molaren Konzentration <strong>der</strong> Reaktionspartner<br />

proportional ist.<br />

0<br />

17

und man erhält mit Gleichung (5)<br />

1<br />

1 − p<br />

=<br />

k<br />

[ K]<br />

[ C]<br />

t + 1<br />

0<br />

. (7)<br />

Die Auftragung von 1 /(1−p) gegen t sollte also eine Gerade ergeben.<br />

Für Reaktionen, bei denen die Ausgangskonzentrationen <strong>der</strong> difunktionellen Reaktionspartner<br />

gleich sind, ist die Anzahl <strong>der</strong> zu je<strong>der</strong> Zeit vorhandenen Carboxylgruppen gleich <strong>der</strong> Summe<br />

aller im Reaktionsmedium vorhandenen Moleküle. Entsprechend ist dann das Zahlenmittel<br />

des Polymerisationsgrads Xn gleich dem Verhältnis <strong>der</strong> molaren Konzentration <strong>der</strong><br />

eingesetzten Säure zu <strong>der</strong> zur Zeit t noch unreagiert vorhandenen<br />

P<br />

n<br />

=<br />

[ C]<br />

1<br />

=<br />

[ C]<br />

1 − p<br />

0 . (7a)<br />

t<br />

Aus Gleichung (7a) ist zu ersehen, dass höhere Polymerisationsgrade nur dann erreicht<br />

werden können, wenn die Kondensation bis nahe zur Vollständigkeit getrieben werden kann.<br />

Zur Erlangung eines mittleren Polmerisationsgrads von Xn = 100 ist bereits ein Umsatz von<br />

99 % (p = 0,99) nötig. Dies lässt sich nur dann erreichen, wenn beide Arten von funktionellen<br />

Gruppen in genau äquivalenten Mengen vorhanden sind. Werden AB-Monomere<br />

(ε-Caprolacton, Hydroxycarbonsäuren, Aminosäuren) eingesetzt, so ist diese Voraussetzung<br />

natürlich per se erfüllt. Ist dies nicht <strong>der</strong> Fall, so kann ein geringer Überschuss des einen<br />

Monomers im Fall von A 2 + B 2 Polykondensationen das Molekulargewicht beträchtlich<br />

senken. An<strong>der</strong>erseits kann die Nichtstöchiometrie ganz gezielt zur Kontrolle <strong>der</strong><br />

Molekulargewichte eingesetzt werden, wie im folgenden Abschnitt verdeutlicht wird. Ein<br />

weiterer, wichtiger Faktor bei <strong>der</strong> Polykondensation ist die Entfernung des<br />

Kondensationsprodukts aus <strong>der</strong> Reaktionsmischung, um das Gleichgewicht möglichst auf die<br />

Seite <strong>der</strong> Produkte zu verschieben.<br />

18

3 Steuerung von Xn durch Nichtstöchiometrie <strong>der</strong> Edukte<br />

Die Regelung des Polymerisationsgrades über eine Kontrolle des Umsatzes ist in <strong>der</strong> Technik<br />

wenig praktikabel. Wesentlich leichter ist die Einstellung über eine gezielte<br />

Nichtstöchiometrie <strong>der</strong> Edukte.<br />

Nehmen wir an, die Moleküle <strong>der</strong> Sorte A2 seien zum Beginn <strong>der</strong> Polymerisation im<br />

Unterschuss vorhanden. Das stöchiometrische Verhältnis r ist definiert als das Verhältnis von<br />

Endgruppen <strong>der</strong> Sorte A zu Endgruppen <strong>der</strong> Sorte B am Beginn <strong>der</strong> Polymerisation, gemäß<br />

[ A]<br />

0<br />

[ B]<br />

0<br />

r = . (8)<br />

Der Umsatz p wird als Umsatz <strong>der</strong> A-Gruppen definiert. Da A- und B-Gruppen im Verhältnis<br />

1:1 reagieren, ist die Anzahl an reagierten B-Gruppen bei einem Umsatz p gleich p[A]0, also<br />

gleich pr[B]0. Somit ergibt sich für die Anzahl <strong>der</strong> jeweiligen Endgruppen bei einem<br />

Umsatz p<br />

[ A] ( 1−<br />

p)[<br />

A]<br />

0<br />

= (9)<br />

[ ] ( )[ ] ( )<br />

[ A]<br />

B 1 − pr B = 1 − pr<br />

0<br />

= 0<br />

(10)<br />

r<br />

Die Gesamtsumme an Kettenenden ergibt sich als Summe <strong>der</strong> Gleichungen (9) und (10). Die<br />

Anzahl an Ketten NKetten entspricht <strong>der</strong> Hälfte <strong>der</strong> Kettenendensumme, gemäß:<br />

1 ⎛ 1 ⎞<br />

N Ketten = ⎜1<br />

+ − 2 p⎟<br />

[ A]<br />

0 . (11)<br />

2 ⎝ r ⎠<br />

Die Summe <strong>der</strong> monomeren Einheiten Nmon in diesen Ketten entspricht <strong>der</strong><br />

Ausgangskonzentration <strong>der</strong> eingesetzten Monomere, also<br />

1 1 1 ⎛ 1 ⎞<br />

N mon = [ A]<br />

0 + [ B]<br />

0 = ⎜1<br />

+ ⎟ [ A]<br />

0 . (12)<br />

2 2 2 ⎝ r ⎠<br />

19

Das Zahlenmittel des Polymerisationsgrades Xn ist gegeben durch das Verhältnis von Nmon zu<br />

Nketten, so dass gilt<br />

X<br />

n<br />

N mon 1 + r<br />

= = . (13)<br />

N 1 + r − 2 pr<br />

Ketten<br />

Bei einem stöchiometrischen Verhältnis von r = 1 geht Gleichung (13) in Gleichung (7a)<br />

über. Bei r < 1 werden auch bei vollständigem Umsatz nur endliche Polymerisationsgrade<br />

erreicht.<br />

4 Versuch zur Kinetik <strong>der</strong> Polykondensation<br />

Die Polykondensation wird in <strong>der</strong> in Abb. 1 gezeigten Apparatur durchgeführt. In einen 500<br />

mL-Dreihalsrundkolben werden 225 ml Toluol gefüllt und zunächst 8,87 g (0,075 Mol)<br />

Bernsteinsäure dazugegeben. Zudem wird <strong>der</strong> Wasserabschei<strong>der</strong> vorsichtig und möglichst<br />

genau bis zum Überlauf mit Toluol gefüllt. Zur Lösung <strong>der</strong> Bernsteinsäure wird <strong>der</strong> Kolben<br />

auf die Siedetemperatur des Toluols aufgeheizt und solange erhitzt bis eine klare Flüssigkeit<br />

entsteht. Anschließend wird auf ca. 100°C abgekühlt und 225 mg p-Toluolsulfonsäure und<br />

8,99 g (0,075 Mol) 1,6-Hexandiol zugesetzt. Alle Feststoffe werden möglichst genau<br />

(Analysenwaage!) eingewogen. Zu Beginn <strong>der</strong> Reaktion ist zu beachten, dass <strong>der</strong><br />

Reaktionsansatz stark schäumt. Deshalb muss die Temperatur vorsichtig geregelt bzw. das<br />

Ölbad gelegentlich entfernt werden, um ein Überschäumen zu verhin<strong>der</strong>n. Die Zugabe vom<br />

Alkohol und dem Katalysator entspricht dem Zeitpunkt null <strong>der</strong> Reaktion. Ungenauigkeiten<br />

<strong>der</strong> Anfangszeit und ihr Einfluss auf das Ergebnis sind zu diskutieren. Nach Einschalten des<br />

Rührers und des Kühlwassers wird <strong>der</strong> Reaktionsansatz wie<strong>der</strong> auf die Siedetemperatur<br />

aufgeheizt.<br />

Nach ca. 8 Minuten wird die Destillation kurz unterbrochen, 6 ml <strong>der</strong> Lösung abpipettiert und<br />

mit n/10 NaOH gegen Phenolphthalein titriert. Weiterhin darf das entstehende<br />

Reaktionswasser während des Versuchs nicht abgelassen werden!<br />

Über einen Zeitraum von 2,5 bis 3 Stunden werden im Abstand von jeweils 15 Minuten<br />

weitere Proben entnommen und <strong>der</strong> Gehalt an Carboxylendgruppen titrimetrisch bestimmt.<br />

20

Da am Ende <strong>der</strong> Reaktion nur noch sehr wenig Carboxylendgruppen vorhanden sind, muss<br />

die Titration sehr genau durchgeführt werden.<br />

Auswertung<br />

Abb. 1: Umlaufapparatur zur Darstellung von Polyestern.<br />

Beim Polykondensationsversuch befinden sich nach begonnenem Umlauf 245 ml Lösung im<br />

Destillationskolben. Im statistischen Mittel enthält jedes bereits kondensierte Molekül eine<br />

Alkohol- und eine Carboxylendgruppe. Aus dem Verbrauch an n/10 NaOH kann die Anzahl<br />

<strong>der</strong> Mole an Carboxylendgruppen berechnet werden. Dabei muss beachtet werden, dass<br />

immer auch <strong>der</strong> Katalysator mittitriert wird und dass für jede Probe 6 ml <strong>der</strong> Reaktionslösung<br />

entfernt werden. Mit Hilfe von Gleichung (6) wird die Gültigkeit <strong>der</strong> Beziehung (7) überprüft.<br />

Literatur<br />

1. J. M. G. Cowie, <strong>Chemie</strong> und Physik <strong>der</strong> Polymere, Vieweg Lehrbuch 1997.<br />

2. D. Braun, H. Cherdron, Polymer Synthesis: Theory and Practice, Springer Verlag 2001.<br />

21

<strong>Universität</strong> Pa<strong>der</strong>born<br />

Grundpraktikum Makromolekulare <strong>Chemie</strong><br />

Versuch 3<br />

Anionische Polymerisation<br />

23

1 Aufgabenstellung<br />

α-Methylstyrol wird anionisch polymerisiert. Die Produkte aus zwei Ansätzen bei<br />

verschiedenen Temperaturen werden mittels Viskosimetrie untersucht.<br />

2 Einleitung<br />

Unter einer anionischen Polymerisation versteht man die Reaktion eines Anions R - des<br />

Initiators mit Monomeren zu Makromolekülen (Me + bezeichnet das Gegenion).<br />

Anionische Polymerisationen laufen nur unter Luftabschluss und im Gegensatz zur<br />

radikalischen Polymerisation auch nur unter absolutem Wasserausschluss ab. Trotz dieses<br />

Handicaps haben sich anionische Polymerisationen für eine Reihe von Monomeren aus<br />

verschiedenen Gründen durchsetzen können. Der wichtigste Grund ist, dass sich enge<br />

Molmassenverteilungen herstellen lassen und Makromoleküle mit definierter Architektur<br />

synthetisiert werden können.<br />

Die anionische Polymerisation mit alkalimetallorganischen Initiatoren führt zu sogenannten<br />

“lebenden” Polymeren. Sie besitzen carbanionische Endgruppen als Träger <strong>der</strong> kinetischen<br />

Kette. Der Abbruch <strong>der</strong> aktiven Enden <strong>der</strong> Polymerketten erfolgt durch protonenhaltige<br />

Lösungsmittel (Alkohole, H2O etc.). Da die Initiatormenge bei Laboransätzen zwischen 10 -3<br />

und 10 -5 Mol liegt, muss ein unfreiwilliger Abbruch während <strong>der</strong> Polymerisation durch<br />

sorgfältige Reinigung <strong>der</strong> Monomeren und des Lösungsmittel sowie Arbeiten unter Schutzgas<br />

ausgeschlossen werden.<br />

3 Reaktionsmechanismen <strong>der</strong> anionischen Polymerisation<br />

Bei <strong>der</strong> Initiation einer anionischen Polymerisation mit Butyllithium findet die Addition des<br />

Anions am unsubstituierten Kohlenstoffatom statt, weil hier die positivere Partialladung liegt.<br />

An das gebildete Anion kann ein weiteres Monomer angelagert werden, wobei sich die<br />

negative Ladung auf das Kettenende verschiebt. Abbruchreaktionen können durch Reaktion<br />

24

mit einem reaktiven Kation o<strong>der</strong> durch Übertragungsreaktionen hervorgerufen werden. Eine<br />

Kombination von zwei wachsenden Enden ist nicht möglich.<br />

Initiation:<br />

R<br />

+<br />

Kettenwachstum:<br />

R<br />

C<br />

Abbruchreaktion:<br />

R n C<br />

Y<br />

Y<br />

Y Y<br />

Y<br />

+<br />

+<br />

O<br />

H 2<br />

R<br />

25<br />

C<br />

Y<br />

R C<br />

Ein an<strong>der</strong>er Weg, anionische Polymerisationen zu starten, ist die Elektronenübertragung. Die<br />

Reaktion von Natrium mit Naphthalin liefert Natriumnaphthalin, in welchem das Natrium ein<br />

Elektron auf das Naphthalin übertragen hat. Dieses Elektron kann auf Monomere wie Styrol<br />

o<strong>der</strong> α-Methylstyrol übertragen werden.<br />

Startreaktion am Beispiel des Styrols:<br />

°<br />

e<br />

Na +<br />

+<br />

R<br />

Y<br />

Y<br />

Y<br />

n<br />

Y<br />

+<br />

H<br />

°<br />

C<br />

+<br />

OH<br />

Na +

Die gebildeten Radikalanionen rekombinieren und bilden Dianionen. Diese können durch<br />

Anlagerung von Monomeren in zwei Richtungen wachsen.<br />

Bildung des Dianions:<br />

C<br />

°<br />

+<br />

°<br />

C<br />

4 Berechnung des theoretischen Polymerisationsgrades<br />

Aus dem Mechanismus <strong>der</strong> anionischen Polymerisation ergibt sich, dass die Molmasse des<br />

Polymeren durch Initiator- und Monomermenge bestimmt wird. Der Polymerisationsgrad<br />

kann somit vorausberechnet werden. Da bei <strong>der</strong> Initiierung mit n-BuLi jedes Initiatormolekül<br />

eine Kette startet, ist die Zahl <strong>der</strong> Ketten gleich <strong>der</strong> Anzahl <strong>der</strong> Initiatormoleküle. Der<br />

Polymerisationsgrad Pn <strong>der</strong> entstehenden Polymeren errechnet sich nach<br />

5 Molmassenverteilung<br />

26<br />

C<br />

C<br />

[Monomer]<br />

P n =<br />

.<br />

[Initiator]<br />

Die Molmassenverteilung <strong>der</strong> anionisch dargestellten Polymeren ist sehr eng und wird nur<br />

noch von <strong>der</strong> durch enzymatische Synthese erreichbaren übertroffen. Die Uneinheitlichkeit U<br />

ist definiert als<br />

M w U = −1,<br />

M<br />

n<br />

mit Mw = Gewichtsmittel <strong>der</strong> Molmasse und Mn = Zahlenmittel <strong>der</strong> Molmasse. U liegt bei<br />

günstigen Bedingungen unterhalb von 0,05!

6 Polymerisations-Depolymerisationsgleichgewicht<br />

Wie jede chemische Reaktion lässt sich auch eine Polymerisation als chemisches<br />

Gleichgewicht betrachten:<br />

Mn + M<br />

Mn+1<br />

Ist ∆G die Än<strong>der</strong>ung <strong>der</strong> freien Energie pro Formelansatz, ∆H die Polymerisationsenthalpie<br />

und ∆S die entsprechende Entropieän<strong>der</strong>ung, so lässt sich unter Anwendung <strong>der</strong> üblichen<br />

Gesetzmäßigkeiten schreiben:<br />

∆G = ∆H − T∆S. Unter <strong>der</strong> Annahme, dass ∆H < 0 und ∆S < 0 ist, gibt es eine charakteristische Temperatur Tc<br />

(Ceiling-Temperatur), bei <strong>der</strong> ∆G = 0 wird. Es gilt dann<br />

T<br />

c =<br />

∆H<br />

.<br />

∆S + Rln M<br />

[ ]<br />

Für jede Temperatur existiert also eine Gleichgewichtsmonomerkonzentration [M]. Eine<br />

Polymerisation kann nur stattfinden, wenn die Anfangsmonomerkonzentration größer als [M]<br />

ist, und läuft so lange ab, bis die Monomerkonzentration auf [M] abgesunken ist.<br />

7 Praktischer Teil<br />

Es soll eine anionische Polymerisation von α-Methylstyrol mit Hilfe von n-Butyllithium als<br />

Initiator durchgeführt werden. Dabei ist zu beachten, dass das Tragen <strong>der</strong> kompletten<br />

persönlichen Schutzausrüstung (Handschuhe, Kittel, Schutzbrille) absolute Pflicht ist und<br />

Nichtbeachten zum Ausschluss aus dem Praktikum führt.<br />

Die Versuche werden in zwei identischen Apparaturen (vgl. Abb.1) durchgeführt.<br />

27

3<br />

2<br />

1<br />

4 5 6 7<br />

8<br />

28<br />

9<br />

1 1<br />

3<br />

4 5 6 7<br />

8<br />

2<br />

1 10<br />

Abb. 1: Apparatur für die anionische Polymerisation.<br />

Zur Vorbereitung des Versuches werden zwei 100-ml-Dreihalskolben mit ständigem<br />

Stickstoffstrom gespült und ausgeheizt. In den ersten 100-ml-Dreihalskolben werden mittels<br />

Injektionsspritze über ein Septum 50 ml absolutiertes Toluol, 0,5 ml THF und 20 ml α-<br />

Methylstyrol gegeben. Anschließend wird die Lösung mit einem Eis/Wasserbad innerhalb<br />

von ca. 15 min auf T = 0 °C abgekühlt. Nun wird über das Septum mit einer durch<br />

mehrmaliges Spülen mit Stickstoff vom Sauerstoff befreiten Injektionsspritze so lange<br />

Butyllithium zum Ansatz gegeben (ca. 2 ml), bis sich dauerhaft eine rotbraune Verfärbung<br />

einstellt. Es ist zu beachten, dass die Entnahme des BuLi aus <strong>der</strong> Vorratsflasche ebenfalls<br />

unter einem ständigem Stickstoffstrom durchgeführt werden muss, da eindringen<strong>der</strong><br />

Sauerstoff bzw. Luftfeuchtigkeit das BuLi zersetzen würde.<br />

Von dieser Lösung werden mit einer weiteren Injektionsspritze (Spritze wie<strong>der</strong>um mit<br />

Stickstoff spülen!) ca. 30 ml entnommen und in den zweiten 100-ml-Dreihalskolben gegeben.<br />

Dieser Teil <strong>der</strong> Lösung wird über ein Wasserbad auf eine Temperatur von 70 °C aufgeheizt.<br />

Nach einer Reaktionszeit von jeweils 30 min wird die Reaktion in beiden Kolben durch<br />

Zugabe von ca. 2 ml Ethanol abgebrochen. Anschließend werden die Reaktionslösungen in<br />

jeweils 100 ml Ethanol gegeben und somit das Polymer ausgefällt. Das ausgefällte Poly-α-<br />

Methylstyrol wird mittels Glasfritte isoliert und bei 30°C unter Vakuum getrocknet. Die<br />

Ausbeute an Polymer wird gravimetrisch bestimmt.<br />

9

Mit den erhaltenen Polymerisationsprodukten aus den beiden Reaktionen werden, soweit<br />

möglich, viskosimetrische Messungen durchgeführt und die Molmassen abgeschätzt. Die<br />

Ergebnisse werden ausführlich im Versuchsprotokoll diskutiert.<br />

8 Viskosimetrie<br />

Makromolekulare Fadenkettenmoleküle erhöhen schon in geringer Konzentration die<br />

Viskosität beträchtlich. Die Viskositätserhöhung durch das Polymere ist bei gleicher<br />

Einwaage für ein bestimmtes Polymeres nicht nur von seinem Molekulargewicht, son<strong>der</strong>n<br />

auch von den Abmessungen <strong>der</strong> Makromoleküle abhängig. Diese Makrokonformation ist bei<br />

statistisch geknäuelten Makromolekülen sowohl vom Lösungsmittel als auch von <strong>der</strong><br />

Messtemperatur abhängig. In <strong>der</strong> Regel wird das Lösungsmittel mit steigen<strong>der</strong> Temperatur<br />

thermodynamisch besser; das Knäuel weitet sich auf und damit wird die Viskositätszahl<br />

erhöht. Will man also Viskositätsmessungen als Relativmethode zur Ermittlung des<br />

Molekulargewichtes einsetzen, so muss man die Messung stets bei konstanter Temperatur im<br />

gleichen Lösungsmittel ausführen.<br />

Viskositätszahl und Staudinger-Index<br />

Die spezifische Viskosität, ηsp, ergibt sich aus den Viskositäten η <strong>der</strong> Lösung und η0 des<br />

Lösungsmittels<br />

η<br />

η −η<br />

0<br />

sp = . (1)<br />

η0<br />

Dividiert man durch die Konzentration c (in g/L) <strong>der</strong> Makromoleküle, so gelangt man zur<br />

reduzierten Viskosität ηsp/c. Die reduzierte Viskosität hängt in <strong>der</strong> Regel selbst noch von <strong>der</strong><br />

Konzentration ab. Vor allem in thermodynamisch guten Lösungsmitteln lässt sich diese<br />

Abhängigkeit durch folgende Gleichung beschreiben<br />

2<br />

[ η]<br />

k'<br />

[ ] c<br />

η / c = + η . (2)<br />

sp<br />

Die Konstante k' in Gl. (2) ist die sogenannte Huggins-Konstante. [η] ist <strong>der</strong> Grenzwert des<br />

Quotienten ηsp/c auf die Konzentration c = 0 und das Geschwindigkeitsgefälle G = 0:<br />

29

[ ] lim / c<br />

η<br />

= . (3)<br />

c 0<br />

sp η<br />

→<br />

G→0<br />

Der so erhaltene Grenzwert wird häufig als Viskositätszahl, Staudingerindex o<strong>der</strong><br />

Grenzviskosität bezeichnet.<br />

Die Extrapolation auf c = 0 lässt sich graphisch ausführen, wenn man ηsp/c gegen ηsp aufträgt.<br />

Damit erhält man oft einen linearen Zusammenhang (Abb. 2). Je nach untersuchtem System<br />

sind zuweilen jedoch an<strong>der</strong>e Extrapolationsverfahren zur Linearisierung geeigneter, so z. B.<br />

die Auftragung ηsp/c gegen c.<br />

Auf die Extrapolation auf das Geschwindigkeitsgefälle G = 0 verzichtet man meist. Die<br />

Knäuel von Fadenkettenmolekülen verformen sich zwar – unter Vermin<strong>der</strong>ung ihres<br />

Reibungswi<strong>der</strong>standes – mit steigendem Molekulargewicht zunehmend unter dem Einfluss<br />

<strong>der</strong> Scherung. Durch die Wahl entsprechen<strong>der</strong> Viskosimeter mit geringem<br />

Geschwindigkeitsgefälle hält man diese Effekte jedoch klein und vor allem konstant.<br />

Die Messung führt man in Kapillarviskosimetern aus, am wenigsten aufwendig in Ostwald-<br />

Viskosimetern. Abb. 3 zeigt einige gebräuchliche Viskosimetertypen. Man misst die<br />

Durchlaufzeiten t für die Lösung und t0 für das Lösungsmittel. Diese hängen mit den<br />

Viskositäten nach<br />

η<br />

sp<br />

t ρ −t<br />

0 ρ0<br />

=<br />

t ρ<br />

0<br />

0<br />

zusammen. Da bei kleinen Konzentrationen die Dichte <strong>der</strong> Lösung ρ ungefähr gleich ρ0, <strong>der</strong><br />

Dichte des Lösungsmittels ist, kann man vereinfachen zu<br />

η<br />

sp<br />

=<br />

t−t<br />

t<br />

0<br />

0<br />

30<br />

(4a)<br />

(4b)

Abb. 2a: ηsp / c – c-Kurven von verschiedenen<br />

Polymeren bei 20 °C.<br />

1. Cellulose: M = 360 000 in [Cu(NH3)](OH)2<br />

Lösung<br />

2. Polyisobutylen: M = 9 000 000; in Toluol<br />

3. Polyisobutylen: M = 9 000 000; in Cyclohexan<br />

4. Polyisobutylen: M = 1 000 000; in Toluol<br />

5. Polystyrol: M = 400 000; in Toluol<br />

6. Polystyrol: M = 400 000; in Methylethylketon<br />

Abb. 3: Gebräuchliche<br />

Viskosimeter-<br />

typen, (a) nach Ostwald, (b) nach<br />

Desrew-Bischoff.<br />

31<br />

Abb. 2b: Kurven von ηsp/c vs. ηsp für<br />

Cellulosenitrate in Aceton; verglichen mit den<br />

entsprechenden ηsp/c vs. c-Kurven (gestrichelt).<br />

Abb. 4: [η] − M-Beziehung für verschiedene Polymere.<br />

1. Cellulosetricaprylat in Phenylpropylalkohol bei 48°C<br />

2. Polyisobutylen in Benzol bei 24°C<br />

3. Polystyrol in Cyclohexan bei 34°C

Mit dem Molekulargewicht linearer, statistisch geknäuelter Fadenkettenmoleküle hängt <strong>der</strong><br />

Staudinger-Index gewöhnlich gemäß <strong>der</strong> Mark-Houwink-Beziehung<br />

[η] = K Mn α (5)<br />

zusammen. Die doppeltlogarithmische Auftragung von [η] gegen das Molekulargewicht<br />

ergibt dann eine Gerade mit <strong>der</strong> Steigung α. Der Wert des Exponenten α hängt insbeson<strong>der</strong>e<br />

von <strong>der</strong> Flexibilität <strong>der</strong> Molekülknäuel ab. Je thermodynamisch besser das Lösungsmittel ist,<br />

desto mehr nähert er sich dem Wert 0,8. Den minimalen Wert liefern mit 0,5 die sogenannten<br />

θ-Lösungsmittel. Gewöhnlich liegen die Werte zwischen 0,6 und 0,9.<br />

Der Staudinger-Index liefert einen Mittelwert des Molekulargewichts <strong>der</strong> Form<br />

M<br />

η<br />

=<br />

⎛<br />

⎜<br />

⎜<br />

⎜<br />

⎝<br />

∑<br />

i<br />

c<br />

∑<br />

i<br />

i<br />

c<br />

M<br />

i<br />

1<br />

α ⎞ α<br />

i<br />

⎟<br />

⎟<br />

⎟<br />

⎠<br />

Das Viskositätsmittel Mη liegt zwischen dem Gewichtsmittel Mw und dem Zahlenmittel Mn.<br />

Zum Schluss sei noch auf die Möglichkeit <strong>der</strong> Viskosimetrie zur Ermittlung des Verzwei-<br />

gungsgrades verzweigter Makromoleküle eingegangen. Die bei gleichem Molekulargewicht<br />

für verzweigte Makromoleküle gegenüber unverzweigten kleineren Knäueldimensionen<br />

führen auch zu einem niedrigeren Staudinger-Index. In <strong>der</strong> Eichkurve liegen also solche<br />

Präparate unterhalb <strong>der</strong> Eichkurve <strong>der</strong> linearen Polymeren. Da die Viskosität für die<br />

Molekülabmessungen einerseits und die Lichtstreuung für das Molekulargewicht an<strong>der</strong>erseits<br />

ähnlich mitteln, ermöglicht ein Vergleich bei<strong>der</strong> Methoden quantitative Aussagen über den<br />

Verzweigungsgrad auch dann, wenn das Polymere molekular recht uneinheitlich ist.<br />

Durchführung <strong>der</strong> Viskositätsmessungen<br />

500 mg einer Poly-α-methylstyrolprobe wird in einen 100-ml-Messkolben eingewogen und in<br />

Toluol gelöst. Von dieser Stammlösung werden 2, 4, 6 und 8 ml in 10-ml-Messkolben<br />

abpipettiert und die Messkolben aufgefüllt. Die Stammlösung wird mittels Peleusball in ein<br />

trockenes Viskosimeter gesaugt. Bei konstanter Temperatur wird die Durchlaufzeit fünfmal<br />

32<br />

(6)

gemessen und <strong>der</strong> Mittelwert gebildet. Die Durchlaufzeiten <strong>der</strong> verdünnten Lösungen sowie<br />

die des reinen Lösungsmittels werden in gleicher Weise bestimmt.<br />

Für jede Lösung wird nach G l . ( 4 b ) ηsp berechnet und daraus <strong>der</strong> Wert ηsp/c ermittelt. Es<br />

wird ηsp/c gegen c aufgetragen und auf die Konzentration c = 0 extrapoliert, c wird dabei<br />

in [g/ml] angegeben. Aus <strong>der</strong> so erhaltenen Viskositätszahl wird mittels <strong>der</strong> Mark-<br />

Houwink-Beziehung (G l . ( 5 )) <strong>der</strong> Wert für die mittlere Molmasse ermittelt. Die hierfür<br />

benötigten Konstanten sind K= 0,00781 und α = 0,73.<br />

Literatur<br />

1. J. M. G. Cowie, <strong>Chemie</strong> und Physik <strong>der</strong> Polymere, Vieweg Lehrbuch, 1997.<br />

2. D. Braun, H. Cherdron, Polymer Synthesis: Theory and Practice, Springer Verlag, 2001.<br />

3. M. D. Lechner, K. Gehrke, Makromolekulare <strong>Chemie</strong>, Birkhäuser Verlag, 1996.<br />

Fragen<br />

1. Welcher Unterschied im Mechanismus besteht zwischen <strong>der</strong> anionischen Polymerisation<br />

von α-Methylstyrol mit Lithium-Naphthalin und n-Butyl-Lithium und welche<br />

Auswirkungen hat das auf den theoretischen Polymerisationsgrad?<br />

2. Welche Unterschiede bestehen zwischen <strong>der</strong> anionischen und <strong>der</strong> radikalischen<br />

Polymerisation (allgemein)?<br />

3. Wie würden Sie beweisen, dass <strong>der</strong> Butylrest von n-BuLi in die Kette eingebaut wird?<br />

4. Methylmethacrylat soll bei einer Temperatur von 55 °C, bei einer Ausgangsmonomer-<br />

konzentration von 0,1 mol/l (∆H = −48 KJ/mol, ∆S = −112 J/mol, [I] = 10 -4 mol/l)<br />

polymerisiert werden. Wenn das geht, geben Sie das erreichbare Molekulargewicht an.<br />

Wenn nicht, schlagen Sie eine geeignete Temperatur vor und berechnen das maximal<br />

erreichbare Molekulargewicht.<br />

5. In Kohlenwasserstoffen als Lösungsmitteln ist die Wachstumsgeschwindigkeit mit Li +<br />

geringer als mit an<strong>der</strong>en Alkalimetallgegenionen. In Diethylether, THF etc. kehrt sich <strong>der</strong><br />

Effekt um. Woran könnte das liegen?<br />

6. Wie groß müsste Mw/Mn für das synthetisierte Polymer nach <strong>der</strong> Theorie sein? Warum ist<br />

die Verteilung wesentlich breiter?<br />

7. R- und S-Sätze!<br />

33

<strong>Universität</strong> Pa<strong>der</strong>born<br />

Grundpraktikum Makromolekulare <strong>Chemie</strong><br />

Versuch 4<br />

Radikalische Polymerisation<br />

34

1 Aufgabenstellung<br />

In diesem Versuch soll die Abhängigkeit <strong>der</strong> Polymerisationsgeschwindigkeit von <strong>der</strong><br />

Konzentration <strong>der</strong> Ausgangsprodukte mit Hilfe <strong>der</strong> Dilatometrie am Beispiel einer<br />

radikalischen Polymerisation von Styrol untersucht werden.<br />

2 Reaktionsmechanismus<br />

Da heute alle wesentlichen Gesetzmäßigkeiten <strong>der</strong> radikalischen Polymerisation bekannt sind,<br />

eignet sich diese Reaktionsart beson<strong>der</strong>s gut, um eine Reihe von Definitionen, Begriffen,<br />

Methoden und Denkweisen <strong>der</strong> kinetisch-mechanistischen Betrachtung <strong>der</strong> Polymerisation zu<br />

erläutern und einzuüben. Als praktisches Beispiel wurde die Umsetzung von Styrol mit Azo-<br />

bis-isobutyronitril (AIBN) gewählt.<br />

NC N N CN + NC CH2 CH<br />

35<br />

CN<br />

n (1)<br />

Wie sich gezeigt hat, setzt sich diese Bruttoreaktion aus mehreren Teilschritten zusammen; es<br />

ist das Verdienst vor allem von G. V. Schulz, H. Mark, J. W. Breitenbach und H. W. Melville,<br />

diesen Reaktionsmechanismus aufgeklärt zu haben. Aus einer Vielzahl von Untersuchungen<br />

(hierbei spielte die Messung <strong>der</strong> Polymerisationsgeschwindigkeit, die in diesem<br />

Praktikumsversuch nachvollzogen werden soll, eine wichtige Rolle) ergab sich <strong>der</strong> folgende<br />

Mechanismus.<br />

Die Polymerisation verläuft nach einem Kettenmechanismus, genau wie die Chlorknall-<br />

gasreaktion. Wie bei allen Kettenreaktionen unterscheidet man den Kettenstart, das Ketten-<br />

wachstum und den Kettenabbruch.<br />

2.1 Der Kettenstart<br />

Am übersichtlichsten verläuft <strong>der</strong> Kettenstart durch Initiatoren. Man versteht hierunter eine<br />

nie<strong>der</strong>molekulare Substanz, die beim Erwärmen o<strong>der</strong> bei Lichteinwirkung in Radikale

zerfällt. Als Initiatoren können Peroxide, Persulfate und Azoverbindungen dienen. Wegen<br />

seiner bequemen Handhabung und des übersichtlichen Verlaufs des Zerfalls zählt AIBN zu<br />

den am häufigsten angewendeten Initiatoren. Der Zerfall des AIBN, <strong>der</strong> nach folgen<strong>der</strong><br />

Gleichung vor sich geht:<br />

NC N N CN 2 NC + N2<br />

folgt streng einem Geschwindigkeitsgesetz erster Ordnung.<br />

d[<br />

AIBN ]<br />

− = k z[<br />

AIBN ]<br />

(3)<br />

dt<br />

Da beim Zerfall aus jedem Molekül zwei Radikale (R·) entstehen, ist die Radikalbildungs-<br />

geschwindigkeit doppelt so groß wie die Zerfallsgeschwindigkeit.<br />

d[<br />

R⋅]<br />

= 2k<br />

z[<br />

AIBN ]<br />

dt<br />

Die Initiatorradikale reagieren nun mit dem Monomeren (abgekürzt M) unter Öffnen <strong>der</strong><br />

Doppelbindung. Dabei bildet sich eine Bindung zwischen R· und M; gleichzeitig entsteht eine<br />

neue Radikalstelle, nun am Monomer.<br />

NC + NC CH 2 C<br />

Aber nicht alle Initiatorradikale sind für die Polymerisation verfügbar. Ein Teil davon<br />

rekombiniert nach Ausstoßen des N2, bevor die Radikale auseinan<strong>der</strong> diffundieren. Der<br />

Bruchteil f <strong>der</strong> wirklich verfügbaren Radikale wird als "Radikal-Ausbeute-Faktor" bezeichnet<br />

und ist definiert als:<br />

36<br />

(2)<br />

(4)<br />

(5)

Zahl <strong>der</strong> kettenstartenden R ⋅<br />

f =<br />

Zahl <strong>der</strong> gebildeten R ⋅<br />

Der Faktor f lässt sich experimentell bestimmen durch Versuche mit 14 C-markiertem AIBN.<br />

Bei <strong>der</strong> Polymerisation von Styrol bei 50 ºC ist f etwa 0,5.<br />

2.2 Das Kettenwachstum<br />

Das Kettenwachstum erfolgt durch Anlagerung weiterer Monomerer an das im Startschritt<br />

gebildete Monomerradikal.<br />

NC CH 2 C<br />

Ein wachsendes Radikal, das n Monomermoleküle addiert hat, bezeichnet man als Polymer-<br />

radikal Pn⋅. Allgemein lässt sich dann die Wachstumsreaktion folgen<strong>der</strong>maßen formulieren:<br />

Pn⋅ + M → Pn+1⋅ (7)<br />

Das dazugehörige Zeitgesetz lautet:<br />

+<br />

vw,n = kw,n [P⋅][M] (8)<br />

Da bei jedem Additionsschritt wie<strong>der</strong> ein wachstumsfähiges Radikal entsteht, liegen die<br />

charakteristischen Gegebenheiten einer Kettenreaktion vor. Der entscheidende Unterschied zu<br />

einer nie<strong>der</strong>molekularen Kettenreaktion, wie etwa <strong>der</strong> erwähnten Chlorknallgasreaktion, liegt<br />

in <strong>der</strong> Bildung von chemischen Bindungen zwischen den Glie<strong>der</strong>n <strong>der</strong> Reaktionskette.<br />

37<br />

NC CH2 CH CH2<br />

(6)

2.3 Der Kettenabbruch<br />

Die Kette bricht ab, wenn zwei Polymerradikale miteinan<strong>der</strong> reagieren. Dies ist auf zweierlei<br />

Weise möglich. Entwe<strong>der</strong> werden die beiden Radikale miteinan<strong>der</strong> kombiniert<br />

(Rekombination)<br />

. .<br />

Pn + Pm k ak<br />

P n+m<br />

o<strong>der</strong> es wird ein Wasserstoffatom von einer Kette auf die an<strong>der</strong>e übertragen<br />

(Disproportionierung)<br />

Pn-1<br />

CH 2<br />

CH P CH2 CH<br />

m-1<br />

Pn-1 kad + +<br />

38<br />

CH<br />

CH<br />

Pm-1 CH2 CH2 Im Normalfall kommen beide Abbruchmechanismen nebeneinan<strong>der</strong> vor; bevorzugt ist<br />

allerdings <strong>der</strong> Kombinationsabbruch, weil die Aktivierungsenergie für die Dispropor-<br />

tionierung höher liegt. Mit kak + kad = kab folgt:<br />

d[<br />

P⋅]<br />

dt<br />

2<br />

vab = − = 2k<br />

ab[<br />

P⋅]<br />

(11)<br />

2.4 Die Abhängigkeit des Polymerisationsgrades vom Umsatz<br />

Bei einer radikalischen Polymerisation liegen schon bei ganz geringen Umsätzen fertige<br />

Polymermoleküle neben unreagiertem Monomer vor. Der Grund dafür ist, dass die<br />

Wachstumsreaktion (Gl. (7)) gegenüber <strong>der</strong> Zerfallsreaktion des Initiators (Gl. (2)) eine<br />

wesentlich geringere Aktivierungsenergie erfor<strong>der</strong>t. Das bedeutet, dass <strong>der</strong> Initiatorzerfall <strong>der</strong><br />

geschwindigkeitsbestimmende Schritt <strong>der</strong> gesamten Polymerisations ist. Wenn einmal ein<br />

Startradikal gebildet ist, wird die Reaktionskette, die zum Makromolekül führt, in etwa einer<br />

Sekunde durchlaufen. Das Fortschreiten <strong>der</strong> Polymerisation besteht also (im Unterschied zur<br />

ionischen Polymerisation und zur Polykondensation) nicht in einer Vergrößerung des<br />

Molekulargewichtes, son<strong>der</strong>n in einer Erhöhung des Umsatzes. In einer Darstellung des<br />

mittleren Polymerisationsgrades P als Funktion des Umsatzes p erhält man also für die<br />

radikalische Polymerisation im Anfangsstadium das in Abb. 1 gezeigte charakteristische Bild.<br />

(9)<br />

(10)

Abb. 1: Abhängigkeit des Polymerisationsgrades vom Umsatz bei <strong>der</strong> radikalischen<br />

3 Reaktionschema<br />

Polymerisation.<br />

Aus den Teilreaktionen und <strong>der</strong>en Geschwindigkeitsgesetzen wird nun das Zeitgesetz für die<br />

Bruttogeschwindigkeit, vBr, hergeleitet. Diese ist definiert als <strong>der</strong> Verbrauch an Monomerem<br />

(durch Umsatz zu Polymerem) pro Volumeneinheit und Zeiteinheit.<br />

v Br<br />

d[<br />

M ] ∆[<br />

M ]<br />

= − ≈ −<br />

dt ∆t<br />

Der Übersicht halber seien die einzelnen Teilreaktionen noch einmal in einem<br />

Reaktionsschema zusammengefasst:<br />

AIBN<br />

. R + M<br />

.<br />

+ M<br />

P 1<br />

P 2<br />

. + M<br />

.<br />

Pn-1 + M<br />

. .<br />

Pn + Pm k z<br />

k ak<br />

.<br />

k st P1<br />

k w1 P2<br />

k w2 P3<br />

k wn-1<br />

.<br />

2 f R<br />

P n<br />

.<br />

.<br />

.<br />

P n+m<br />

o<strong>der</strong><br />

39<br />

. .<br />

Pn + Pm k ad<br />

P n + P m<br />

(12)

Zur Vereinfachung nimmt man an, dass sich während <strong>der</strong> Reaktion ein stationärer Zustand<br />

einstellt, bei dem so viele Radikale gebildet werden wie verbraucht werden.<br />

d[<br />

R⋅]<br />

= 0 = 2 f k z[<br />

AIBN ] − kst<br />

[ R⋅][<br />

M ]<br />

dt<br />

d[<br />

P1<br />

⋅]<br />

= 0 = kst<br />

[ R⋅][<br />

M ] − kw1[<br />

P1<br />

⋅][<br />

M ]<br />

dt<br />

d[<br />

P2<br />

⋅]<br />

= 0 = k<br />

dt<br />

w1<br />

[ P ⋅][<br />

M ] − k<br />

1<br />

w2<br />

[ P ⋅][<br />

M ]<br />

2<br />

Wenn man nun annimmt, dass die Geschwindigkeitskonstanten aller Wachstumsreaktionen<br />

gleich sind, dass also die Wachstumsgeschwindigkeit unabhängig von <strong>der</strong> Kettenlänge ist,<br />

folgt aus Gl. (15), dass auch alle [Pn • ] gleich sind. Man kann also für die kinetische<br />

Betrachtung auf die Indizes verzichten. Ebenso setzt man voraus, dass auch die<br />

Geschwindigkeit <strong>der</strong> Abbruchreaktion unabhängig von <strong>der</strong> Kettenlänge ist. Es gilt dann:<br />

d[<br />

P ⋅]<br />

= 0 = k<br />

dt<br />

40<br />

(13)<br />

(14)<br />

(15)<br />

2<br />

st [ R⋅][<br />

M ] − 2kab[<br />

P ⋅]<br />

(16)<br />

mit kab = kak + kad folgt aus Gl. (16) und (13):<br />

[ P<br />

k [ R⋅][<br />

M ]<br />

2k<br />

st ⋅ ] =<br />

und<br />

ab<br />

2 fkz<br />

[ AIBN ]<br />

[ R⋅<br />

] =<br />

k [ M ]<br />

Aus dem Reaktionsschema erhält man unter Verwendung <strong>der</strong> Definitionsgleichung (12)<br />

folgenden Ausdruck für die Bruttogeschwindigkeit für den Monomerverbrauch:<br />

st<br />

d[<br />

M ]<br />

= − = kw[<br />

P⋅][<br />

M ] + k [ R⋅][<br />

M ]<br />

(17)<br />

dt<br />

vBr st<br />

Weiter wird vereinfachend angenommen, dass <strong>der</strong> Monomerverbrauch bei <strong>der</strong> Startreaktion<br />

klein ist gegen den Monomerverbrauch <strong>der</strong> Wachstumsreaktion (was bei Polymerisations-<br />

graden über 100 gerechtfertigt ist). Dann kann man in Gl. (17) den zweiten Summanden<br />

gegenüber dem ersten vernachlässigen.

Man setzt nun den Ausdruck für [R⋅] (siehe oben) in den Ausdruck für [P⋅] ein und erhält<br />

unter Verwendung <strong>der</strong> vereinfachten Form von Gl. (17):<br />

0,<br />

5 −0,<br />

5<br />

0,<br />

5 1<br />

( fk ) k [ AIBN ] [ M ]<br />

vBr = kw<br />

z ab<br />

(18)<br />

4 Weitere Begriffe zum Thema <strong>der</strong> radikalischen Polymerisation<br />

4.1 Polymerisationsgrad und Kinetische Kettenlänge<br />

Der Polymerisationsgrad <strong>der</strong> radikalischen Polymerisation lässt aus <strong>der</strong> kinetischen<br />

Kettenlänge ν ableiten. Die kinetische Kettenlänge ν ist definiert als das Verhältnis zwischen<br />

<strong>der</strong> Geschwindigkeit <strong>der</strong> Monomerenaddition an die wachsende Kette und <strong>der</strong> Geschwin-<br />

digkeit <strong>der</strong> Bildung <strong>der</strong> wachsenden Kette. Das entspricht<br />

Wachstumsgeschwindigkeit<br />

k w[<br />

P⋅][<br />

M ]<br />

ν =<br />

=<br />

(19)<br />

Initiierungsgeschwindigkeit<br />

2 fk [ I]<br />

Während <strong>der</strong> Reaktion (im stationären Zustand) ist die Initiierungsgeschwindigkeit gleich <strong>der</strong><br />

Wachstumsgeschwindigkeit.<br />

z<br />

Wachstumsgeschwindigkeit<br />

k w[<br />

P⋅][<br />

M ]<br />

ν =<br />

=<br />

(20)<br />

2<br />

Abbruchgeschwindigkeit<br />

2k<br />

[ P⋅]<br />

ab<br />

Mit <strong>der</strong> Definition <strong>der</strong> Polymerisationsgeschwindigkeit (Gl. (17)), wobei wie<strong>der</strong> <strong>der</strong> zweite<br />

Summand vernachlässigt wird, folgt dann:<br />

2 2<br />

k w[<br />

M ]<br />

ν =<br />

(21)<br />

2k<br />

v<br />

ab<br />

Br<br />

Voraussetzung für die Anwendbarkeit von Gl. (21) ist, dass die Initiatorradikale nicht auch<br />

wachsende Ketten abbrechen. Bei geringer Initiatorkonzentration kann das in guter Näherung<br />

angenommen werden.<br />

Der Polymerisationsgrad P ist mit <strong>der</strong> kinetischen Kettenlänge über die Beziehung<br />

41

P = av<br />

(22)<br />

verbunden, wobei a = 1 (bei Disproportionierung) o<strong>der</strong> 2 (bei Rekombination) ist.<br />

4.2 Kettenübertragung<br />

Man muss zwischen <strong>der</strong> Kette als Bezeichnung für ein lineares Makromolekül und <strong>der</strong> Kette<br />

als einem reaktionskinetischen Begriff (= Reaktionskette) unterscheiden. Nicht immer<br />

bedeutet ein Abbruch des Molekülwachstums zugleich auch einen Abbruch <strong>der</strong> kinetischen<br />

Kette. Es kommt nämlich vor, dass ein wachsendes Kettenradikal irgendeinem Molekül ein<br />

Atom, z. B. Wasserstoff o<strong>der</strong> Chlor entreißt, wobei das Radikal abgesättigt wird und das<br />

angegriffene Molekül als Radikal zurückbleibt und eine neue Kette startet. Die Kettenreaktion<br />

geht also ununterbrochen weiter, obschon das Kettenwachstum des ersten Makromoleküls<br />

beendet ist. Eine solche Kettenübertragung kann stattfinden mit dem Initiator, mit<br />

wachsenden o<strong>der</strong> bereits fertigen Ketten, dem Monomeren, dem Lösungsmittel und mit eigens<br />

zum Zwecke <strong>der</strong> Kettenübertragung zugesetzten Stoffen, sogenannten "Reglern". Von<br />

praktischer Bedeutung sind vor allem die drei letztgenannten Fälle: Übertragung durch das<br />

Monomere, das Lösungsmittel und durch Regler. Wenn eine solche Kettenübertragung bei <strong>der</strong><br />

Polymerisation stattfindet, muss in das Reaktionsschema eine zusätzliche Reaktion eingefügt<br />

werden, die vBr nicht wesentlich beeinflusst. Mit XQ ist allgemein <strong>der</strong> Übertragungspartner<br />

bezeichnet, dessen schwach gebundenes Atom X an das Polymerradikal abgegeben wird.<br />

P⋅ + XQ → PX + Q⋅<br />

Q⋅ + M → QM⋅<br />

d[<br />

XQ]<br />

= − = k [ P⋅][<br />

XQ]<br />

(23)<br />

dt<br />

vü ü<br />

Analog <strong>der</strong> kinetischen Kettenlänge, ν, definiert man beim Auftreten von Kettenübertragung<br />

eine Größe ν’.<br />

w ν ' =<br />

(24)<br />

v<br />

ab<br />

v<br />

+ v<br />

ü<br />

ν’ wird als "Polymerkette" bezeichnet. Sie umfasst die Gesamtheit aller Monomeren, die<br />

durch eine Folge von Wachstumsschritten zusammenhängen, und reicht vom Kettenstart o<strong>der</strong><br />

42

einer Übertragung bis zum Kettenabbruch o<strong>der</strong> einer Übertragung. Findet keine Übertragung<br />

statt, so ist ν’=ν. Für Disproportionierungsabbruch gilt:<br />

P n = ν '<br />

Bei Kombinationsabbruch muss berücksichtigt werden, dass zwei Arten von<br />

Polymermolekülen vorliegen: (i) Moleküle, <strong>der</strong>en Wachstum durch einen Übertragungsschritt<br />

beendet wurde; für diese gilt ebenfalls P = ν ' ; sowie (ii) Moleküle, <strong>der</strong>en Wachstum durch<br />

einen Kombinationsschritt beendet wurde; für diese gilt P = 2ν ' .<br />

n<br />