KESSEL-Fettabscheider M* NS 2, 4, 7 und 10 zur Aufstellung in ...

KESSEL-Fettabscheider M* NS 2, 4, 7 und 10 zur Aufstellung in ...

KESSEL-Fettabscheider M* NS 2, 4, 7 und 10 zur Aufstellung in ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

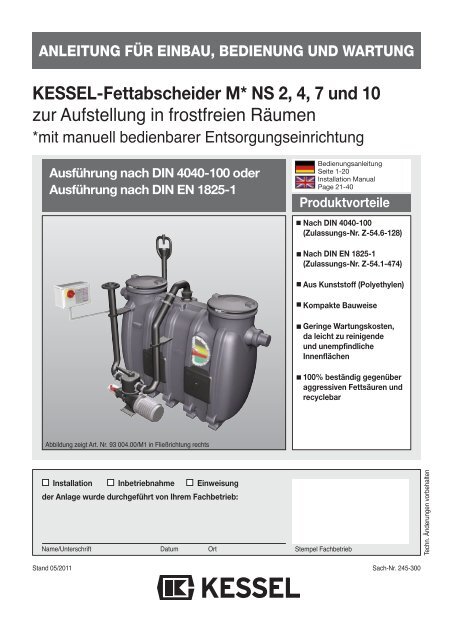

ANLEITUNG FÜR EINBAU, BEDIENUNG UND WARTUNG<br />

<strong>KESSEL</strong>-<strong>Fettabscheider</strong> <strong>M*</strong> <strong>NS</strong> 2, 4, 7 <strong>und</strong> <strong>10</strong><br />

<strong>zur</strong> <strong>Aufstellung</strong> <strong>in</strong> frostfreien Räumen<br />

*mit manuell bedienbarer Entsorgungse<strong>in</strong>richtung<br />

Ausführung nach DIN 4040-<strong>10</strong>0 oder<br />

Ausführung nach DIN EN 1825-1<br />

Bedienungsanleitung<br />

Seite 1-20<br />

Installation Manual<br />

Page 21-40<br />

Produktvorteile<br />

Nach DIN 4040-<strong>10</strong>0<br />

(Zulassungs-Nr. Z-54.6-128)<br />

Nach DIN EN 1825-1<br />

(Zulassungs-Nr. Z-54.1-474)<br />

Aus Kunststoff (Polyethylen)<br />

Kompakte Bauweise<br />

Ger<strong>in</strong>ge Wartungskosten,<br />

da leicht zu re<strong>in</strong>igende<br />

<strong>und</strong> unempf<strong>in</strong>dliche<br />

Innenflächen<br />

<strong>10</strong>0% beständig gegenüber<br />

aggressiven Fettsäuren <strong>und</strong><br />

recyclebar<br />

Abbildung zeigt Art. Nr. 93 004.00/M1 <strong>in</strong> Fließrichtung rechts<br />

Installation Inbetriebnahme E<strong>in</strong>weisung<br />

der Anlage wurde durchgeführt von Ihrem Fachbetrieb:<br />

Name/Unterschrift Datum Ort<br />

Stempel Fachbetrieb<br />

Techn. Änderungen vorbehalten<br />

Stand 05/2011<br />

Sach-Nr. 245-300

Sicherheitsh<strong>in</strong>weise<br />

Sehr geehrter K<strong>und</strong>e,<br />

bevor Sie den <strong>KESSEL</strong>-<strong>Fettabscheider</strong> <strong>in</strong> Betrieb nehmen, bitten wir Sie, die E<strong>in</strong>bau- <strong>und</strong> Bedienungsanleitung aufmerksam<br />

durchzulesen <strong>und</strong> zu befolgen.<br />

Prüfen Sie bitte sofort, ob die Anlage unbeschädigt bei Ihnen angekommen ist. Im Falle e<strong>in</strong>es Transportschadens<br />

beachten Sie bitte die Anweisungen <strong>in</strong> Kapitel „Gewährleistung“<br />

I<br />

vor Wartungsarbeiten Hauptschalter am Schaltkasten auf “AUS” stellen.<br />

Bei Installation, Betrieb, Wartung oder Reparatur der Anlage s<strong>in</strong>d die Unfallverhütungsvorschriften,<br />

die <strong>in</strong> Frage kommenden DIN- / vDE- / DvGW-Normen <strong>und</strong> Richtl<strong>in</strong>ien sowie<br />

die vorschriften der örtlichen versorgungsunternehmen zu beachten!<br />

Die Anlage ist ausschließlich für Küchenabwasser mit e<strong>in</strong>er maximalen Zulauftemperatur<br />

von 60°c ausgelegt. Höhere Temperaturen führen zu Beschädigungen der Anlage.<br />

BETRETEN:<br />

Die gesamte Anlage darf nicht betreten werden!<br />

Bei der Entsorgung / Re<strong>in</strong>igung / Wartung ist gegebenenfalls e<strong>in</strong>e geeignete Steighilfe<br />

(z.B. Standleiter) zu verwenden.<br />

Bei Arbeiten am Abscheider besteht RAUcHvERBOT wegen möglicher Biogasbildung.<br />

Das Entstehen von Biogas kann man durch den korrekten Betrieb der Abscheideranlagen<br />

vermeiden.<br />

AcHTUNG RUTScHGEFAHR:<br />

Bei Entsorgung / Re<strong>in</strong>igung / Wartung kann Fett / Wasser auf den Boden des Betriebsraumes<br />

gelangen.<br />

BETRIEBSRAUM:<br />

❏ Ke<strong>in</strong> Zugang für unbefugte Personen.<br />

❏ Ke<strong>in</strong>e Lagerung von Lebensmitteln (aus hygienischen Gründen).<br />

❏ Der Betriebsraum ist so zu wählen, dass die Abscheideranlage gut erreicht werden kann,<br />

d.h. für die Entsorgung / Re<strong>in</strong>igung / Wartung muss um die Anlage sowie oberhalb ausreichend<br />

Platz vorhanden se<strong>in</strong>.<br />

❏ Das Abwasser kann Bakterien enthalten. Bei Kontakt mit Abwasser s<strong>in</strong>d die verschmutzten<br />

Hautstellen zu re<strong>in</strong>igen <strong>und</strong> zu des<strong>in</strong>fizieren. Die Kleidung muss gewechselt<br />

werden.<br />

Diese Sicherheitsh<strong>in</strong>weise s<strong>in</strong>d allen Bedienpersonen bekannt zu geben.<br />

2

Inhaltsverzeichnis<br />

1. Allgeme<strong>in</strong> 1.1 verwendung............................................................. Seite 4<br />

1.2 E<strong>in</strong>satzbereich.......................................................... Seite 4<br />

1.3 Anlagenbeschreibung .............................................. Seite 4<br />

1.4 Übersicht Artikelnummer .......................................... Seite 4<br />

2. E<strong>in</strong>bau 2.1 Allgeme<strong>in</strong> ................................................................. Seite 5<br />

2.2 Sanitär<strong>in</strong>stallation..................................................... Seite 5<br />

2.3 Elektro-Installation.................................................... Seite 5<br />

2.4 E<strong>in</strong>bauvorschlag....................................................... Seite 6<br />

2.5 Maßzeichnung.......................................................... Seite 6<br />

2.5.1 DIN Abscheider ........................................................ Seite 6<br />

2.5.2 Euro Abscheider....................................................... Seite 7<br />

3. Inbetriebnahme 3.1 Anlage <strong>in</strong> Betriebsbereitschaft setzen...................... Seite 7<br />

3.2 E<strong>in</strong>weisung, Übergabe ............................................. Seite 7<br />

3.3 Übergabeprotokoll.................................................... Seite 7<br />

4. Bedienung 4.1 Schaltgerät für manuelle Steuerung......................... Seite 8<br />

4.2 Funtkionen des Entsorgungsvorganges................... Seite 8<br />

4.3 Erste Entsorgung ..................................................... Seite 8<br />

4.4 Entsorgungs<strong>in</strong>tervalle............................................... Seite 8<br />

4.5 Durchführung der Entsorgung.................................. Seite 8<br />

5. Entsorgung 5.1 Entsorgung DIN Abscheider..................................... Seite 9<br />

5.2 Entsorgung Euro Abscheider ................................... Seite <strong>10</strong><br />

6. Wartung/General<strong>in</strong>spektion ................................................................................. Seite 11<br />

7. Gewährleistung .............................................................................................. Seite 11<br />

8. Zubehör/Ersatzteile 8.1 Probenahmee<strong>in</strong>richtung........................................... Seite 12<br />

8.2 Hebeanlagen Aqualift F............................................ Seite 12<br />

8.3 Ersatzteile ................................................................ Seite 12<br />

9. Anlagen (Schaltpläne) 9.1........Aussenansicht des Schaltgerätes ............................ Seite 13<br />

9.2 Innenansicht des Schaltgerätes ............................... Seite 14<br />

9.3 Anschlussplan.......................................................... Seite 15<br />

<strong>10</strong>. EU-Konformitätserklärung .............................................................................................. Seite 16<br />

11. Anlagenpaß / Werksabnahme .............................................................................................. Seite 17<br />

12. Übergabeprotokoll für das e<strong>in</strong>bauende Unternehmen.............................................................. Seite 18<br />

13. Übergabeprotokoll .............. ................................................................................ Seite 19<br />

3

1. Allgeme<strong>in</strong><br />

1.1 Verwendung<br />

Tierische <strong>und</strong> pflanzliche Öle <strong>und</strong> Fette dürfen nicht <strong>in</strong> die öffentlichen<br />

Entsorgungsanlagen <strong>und</strong> <strong>in</strong> Gewässer geleitet<br />

wer den, da sie <strong>in</strong> erkaltetem Zustand Querschnittsverengun -<br />

gen <strong>und</strong> verstopfungen der Entsorgungsleitungen verursachen.<br />

Ferner entstehen nach kurzer Zersetzungszeit Fett -<br />

säuren, die zu Geruchsbelästigungen führen sowie Rohrleitungen<br />

<strong>und</strong> Bauwerke der Entwässerungsanlagen angreifen.<br />

Die erstarrte Fettschicht auf der Wasseroberfläche<br />

hemmt außerdem die notwendige Sauerstoffzufuhr bei Gewässern<br />

<strong>und</strong> Kläranlagen. Außerdem fordert die DIN 1986<br />

Teil 1 die Rückhaltung schädlicher Stoffe. Aus diesen Gründen<br />

s<strong>in</strong>d <strong>Fettabscheider</strong>anlagen vorzusehen, die entsprechend<br />

entsorgt werden müssen.<br />

1.2 E<strong>in</strong>satzbereich<br />

E<strong>in</strong> <strong>Fettabscheider</strong> wird überall e<strong>in</strong>gesetzt, wo fetthaltiges<br />

Abwasser zu erwarten ist. Der <strong>Fettabscheider</strong> separiert<br />

Fette, Öle <strong>und</strong> Schlalmm aus dem Abwasser.<br />

Durch die Spül- <strong>und</strong> Entsorgungse<strong>in</strong>richtung ist die Entsorgung<br />

der <strong>Fettabscheider</strong> nahezu ohne Geruchsbelästigung<br />

durch führbar, da die geruchsdicht verschlossene Anlage<br />

hier für nicht geöffnet werden muß. An die fest<strong>in</strong>stallierte Entsorgungsleitung,<br />

welche bis zu e<strong>in</strong>er gut zugänglichen Stelle<br />

(z.B. Gebäudeaußenwand) geführt wird, kann der<br />

Schlauch des Entsorgungsfahrzeuges angeschlossen werden.<br />

Die abgeschiedenen Fette werden direkt <strong>in</strong> den Entsorgungswagen<br />

gepumpt. Damit entfällt das zeitraubende <strong>und</strong><br />

unhygienische Auslegen der Entsorgungsschläuche durch<br />

Nutz- <strong>und</strong> Lagerräume (z.B. Lebensmittelbereiche). Außerdem<br />

entsteht dort ke<strong>in</strong>e Geruchsbelästigung.<br />

1.3 Anlagenbeschreibung<br />

Die <strong>KESSEL</strong>-<strong>Fettabscheider</strong>anlagen M bestehen aus e<strong>in</strong>em<br />

Schlammfang <strong>und</strong> Abscheideraum.<br />

Bei <strong>Fettabscheider</strong> nach DIN 4040 ist der Schlammfang im<br />

Behälter von e<strong>in</strong>er Trennwand getrennt. Die <strong>Fettabscheider</strong><br />

nach EN 1825 haben ke<strong>in</strong>en getrennten Schlammgang, d.h.<br />

Feststoffe <strong>und</strong> Fette werden <strong>in</strong> e<strong>in</strong>em geme<strong>in</strong>samen Abscheideraum<br />

vom Abwasser getrennt.<br />

Die Behälter <strong>und</strong> E<strong>in</strong>bauten bestehen aus Polyethylen. Sie<br />

s<strong>in</strong>d mit e<strong>in</strong>er Pumpe mit e<strong>in</strong>em Zerhacker aus gestattet. Die<br />

Anlagen s<strong>in</strong>d mit geruchsdichten Deckelhauben ausgestattet.<br />

Die glatte PE-Innenwand bedarf ke<strong>in</strong>er zusätzlichen Beschichtung.<br />

Die technischen Daten f<strong>in</strong>den Sie auf dem Typenschild der<br />

Anlage <strong>und</strong> im Anlagenpaß auf der letzten Seite dieser Bedienungsanleitung.<br />

Zum Lieferumfang des <strong>Fettabscheider</strong>s M gehört:<br />

➤ e<strong>in</strong> Behälter für Schlamm <strong>und</strong> Fette<br />

➤ e<strong>in</strong>e Fülle<strong>in</strong>richtung für Kalt-/ <strong>und</strong> Warmwasseranschluß<br />

➤ e<strong>in</strong>e Pumpe für die Entsorgung<br />

➤ e<strong>in</strong> Wartungsvertrag<br />

➤ e<strong>in</strong> Schaltgerät<br />

1.4 Übersicht Artikelnummer<br />

nach DIN 4040<br />

Artikel-Nr.<br />

nach EN 1825<br />

Artikel-Nr.<br />

Nenngröße<br />

Pumpe l<strong>in</strong>ks<br />

Pumpe rechts<br />

Nenngröße<br />

Pumpe l<strong>in</strong>ks<br />

Pumpe rechts<br />

2<br />

93222.50 / M1<br />

93222.00 / M1<br />

2<br />

93002.50 / M1<br />

93002.00 / M1<br />

4<br />

93224.50 / M1<br />

93224.00 / M1<br />

4<br />

93004.50 / M1<br />

93004.00 / M1<br />

7<br />

93227.50 / M1<br />

93227.00 / M1<br />

7<br />

93007.50 / M1<br />

93007.00 / M1<br />

<strong>10</strong><br />

932<strong>10</strong>.50 / M1<br />

932<strong>10</strong>.00 / M1<br />

<strong>10</strong><br />

930<strong>10</strong>.50 / M1<br />

930<strong>10</strong>.00 / M1<br />

Pumpe l<strong>in</strong>ks = ^ Bedienseite <strong>in</strong> Fließrichtung l<strong>in</strong>ks<br />

Pumpe rechts = ^ Bedienseite <strong>in</strong> Fließrichtung rechts<br />

4

2. E<strong>in</strong>bau<br />

2.1 Allgeme<strong>in</strong><br />

Die Anlagen s<strong>in</strong>d für e<strong>in</strong>e freie <strong>Aufstellung</strong> auf waagrechter,<br />

ebener Gr<strong>und</strong>fläche <strong>in</strong> Gebäuden, d.h. <strong>in</strong> trockenen, frostge -<br />

schützten Räumen ausgelegt. Dies ist besonders für die elek -<br />

trischen Anlagenteile zu beachten.<br />

Die Anlagen können je nach Nenngröße <strong>und</strong> baulicher Gegebenheit<br />

mit unterschiedlicher Pumpenleistung ausgestattet<br />

werden:<br />

2,6 kW Pumpe<br />

mit 400 v, 50 Hz, Schutzart IP 68 (0,5bar; 24h), Förderleistung<br />

25 m 3 /h bei e<strong>in</strong>er mittleren Förderhöhe von 0,7 bar, (Leistungsangaben<br />

für Klarwasser)<br />

4 kW Pumpe<br />

mit 400 v, 50 Hz, Schutzart IP 68 (0,5bar; 24h), Förderleistung<br />

30 m 3 /h bei e<strong>in</strong>er mittleren Förderhöhe von 1,0 bar, (Leistungsangaben<br />

für Klarwasser)<br />

Sonderausführungen:<br />

Bei Sonderausführungen werden die Pumpenwerte gesondert<br />

angegeben.<br />

Auslegungskriterien <strong>Fettabscheider</strong>pumpe<br />

2.2 Sanitär<strong>in</strong>stallation<br />

4,0 kW<br />

2,6 kW<br />

1. Die vorschriften aus DIN 4040 / EN 1825 <strong>und</strong> EN 12056<br />

s<strong>in</strong>d beim E<strong>in</strong>bau zu beachten!<br />

2. Die Anlage ist waagrecht vollflächig aufzustellen.<br />

3. Die Pumpe ist mit den mitgelieferten Schrauben am Bo den<br />

zu befestigen. Zur Geräuschdämmung ist die mitgelieferte<br />

Gummimatte unter die W<strong>in</strong>kelkonsole zu legen.<br />

4. Die Entsorgungsleitung ist am Entsorgungsflansch anzu -<br />

schlie ßen (Flanschanschluß DN 65, PN <strong>10</strong>, DIN 2501,<br />

Loch kreis 145 mm). Am Ende der Entsorgungsleitung ist an<br />

e<strong>in</strong>er für das Entsorgungsfahrzeug gut erreichbaren Stel le<br />

die mitgelieferte Storz-B-Kupplung (mit R 2 1 /2“ Innengew<strong>in</strong>de)<br />

zu montieren. Es s<strong>in</strong>d gegebenenfalls Kompensatoren<br />

gegen Schallübertragung <strong>in</strong> die Entsorgungsleitung<br />

e<strong>in</strong>zusetzen. Die Entsorgungsleitung ist mit e<strong>in</strong>em leichten<br />

Gefälle zum <strong>Fettabscheider</strong> zu verlegen.<br />

5. Um die Anschlußkupplung von un befugten Personen zu<br />

schützen, empfehlen wir die Mon tage <strong>in</strong> e<strong>in</strong>em abschließbaren<br />

Bedienungskasten (nicht im Lieferumfang enthalten).<br />

vorschlag Kastenmaß: B x H x H: 400 x 600 x 250 mm<br />

6. Beim Anschluß der Füll- <strong>und</strong> Spülleitung s<strong>in</strong>d die DIN 1988,<br />

DvGW Arbeitsblatt sowie die örtlichen Bestimmungen der<br />

Aufsichtsbehörde zu beachten.<br />

Anschluß mit <strong>KESSEL</strong>-Fülle<strong>in</strong>richtung (beiliegend):<br />

- Fülle<strong>in</strong>richtung <strong>in</strong> den Füll- <strong>und</strong> Spülanschlußschrauben<br />

<strong>und</strong> mittels Rohrklammern befestigen.<br />

- Füll- <strong>und</strong> Spülleitung zusammenführen <strong>und</strong> dann geme<strong>in</strong>sam<br />

an das R1-Innengew<strong>in</strong>de der Füll e<strong>in</strong>richtung<br />

anschließen.<br />

Anschluß mit anderen Trennsystemen<br />

- Füll- <strong>und</strong> Spüle<strong>in</strong>richtung an Füll- <strong>und</strong> Spülanschluß<br />

(R 1 1 /2 Innengew<strong>in</strong>de) anschließen.<br />

7. Für die Fülleitung ist Kaltwasser, für die Spülleitung Warm -<br />

wasser zu verwenden.<br />

8. Die Zu- <strong>und</strong> Ablaufleitungen s<strong>in</strong>d anzuschließen. Beim Anschluß<br />

an SML-Rohre nach DIN 19522 s<strong>in</strong>d <strong>in</strong> die Zu- <strong>und</strong><br />

Ablaufstutzen Stützr<strong>in</strong>ge (Zubehör) e<strong>in</strong>zuführen. Bei Zu<strong>und</strong><br />

Ablaufleitungen aus anderen Materialien handelsübliche<br />

Übergangsstücke verwenden.<br />

9. Entsprechend der DIN EN 1825-2 müssen <strong>Fettabscheider</strong>anlagen<br />

sowie deren Zu- <strong>und</strong> Ablaufleitungen ausreichend<br />

be- <strong>und</strong> entlüftet werden. Somit ist die Zulaufleitung<br />

als Lüftungsleitung bis über das Dach zu führen. Alle An -<br />

schlußleitungen von mehr als 5 m Länge s<strong>in</strong>d gesondert zu<br />

entlüften. Ist die Zulaufleitung länger als <strong>10</strong> m <strong>und</strong> ke<strong>in</strong>e gesondert<br />

entlüftete Anschlußleitung vorhanden, so ist die<br />

Zulaufleitung <strong>in</strong> Abscheidernähe mit e<strong>in</strong>er zusätzlichen Lüftungsleitung<br />

zu versehen.<br />

2.3 Elektro-Installation<br />

Die Elektroarbeiten dürfen nur von e<strong>in</strong>em Elektro-Fachbetrieb<br />

durchgeführt werden.<br />

1. Im Schaltgerät s<strong>in</strong>d gemäß beiliegendem Klemmen an -<br />

schlußplan die Pumpe <strong>und</strong> die bauseitige Anschlussleitung<br />

anzuschliessen.<br />

Absicherung:<br />

➤ T 16 Amp. bei e<strong>in</strong>er 2,6 kW Pumpe<br />

➤ T 20 Amp. bei e<strong>in</strong>er 4 kW Pumpe<br />

2. Die Pumpe ist anzuschließen. Drehfeldrichtung der<br />

elektrischen Installation ist unbed<strong>in</strong>gt zu prüfen.<br />

(Laufgeräusche, Leistungsdaten).<br />

BITTE BEACHTEN SIE: Bedienungsvorschriften s<strong>in</strong>d <strong>in</strong> der<br />

näheren Umgebung des Abscheiders anzubr<strong>in</strong>gen.<br />

Montage des Schaltgerätes:<br />

Um das Schaltgerät zu öffnen muss der Notaus auf AUS<br />

stehen. Zur Befestigung des Schaltgerätes benutzen Sie die<br />

mitgelieferte Bohrschablone, die Dübel <strong>und</strong> Schrauben.<br />

Bei DIN Abscheidern kann das Schaltgerät direkt am Abscheider<br />

auf e<strong>in</strong>e Platte montiert werden. Bei Euro-Abscheidern<br />

kann das Schaltgerät an der Wand montiert werden. verwenden<br />

Sie für die verlegung der Kabel Leitungskanäle.<br />

5

2. E<strong>in</strong>bau<br />

2.4 E<strong>in</strong>bauvorschlag<br />

Entlüftung<br />

<strong>Fettabscheider</strong><br />

<br />

Schmutzwasser, das unterhalb der<br />

Rückstauebene anfällt, ist der öffent<br />

lichen Kanalisation über e<strong>in</strong>e auto<br />

matisch arbeitende Abwasserhebeanlage<br />

rückstaufrei zuzuführen.<br />

<strong>KESSEL</strong>-<strong>Fettabscheider</strong><br />

„E+S“ M <strong>NS</strong> 2<br />

Storz-B-Kupplung<br />

Probenahmee<strong>in</strong>richtung<br />

Fülle<strong>in</strong>richtung<br />

Absperrschieber<br />

Wasseranschluß<br />

a Kaltwasseranschluß<br />

b Warmwasseranschluß<br />

Entsorgungsleitung<br />

Schaltgerät<br />

Elektro-Anschluß<br />

<strong>KESSEL</strong>-Kellerablauf<br />

„Der Universale“ mit<br />

Rückstauverschluß<br />

<strong>KESSEL</strong>-Hebeanlage<br />

2.5 Maßzeichnung<br />

2.5.1 DIN-Abscheider Pumpe rechts<br />

Zulauf<br />

Ablauf<br />

Schlammfang<br />

<strong>Fettabscheider</strong>aum<br />

Deckel mit<br />

Schnellverschluß<br />

Schauglas<br />

Umschaltventil<br />

Handhebel<br />

Strahldüse<br />

Kegeldüse<br />

Pumpe mit Absperrschieber<br />

Spülanschluß (Warmwasser)<br />

<strong>und</strong> Füllanschluß<br />

(Kaltwasser)<br />

Schaltgerät<br />

Entsorgungsanschluß<br />

Nenngröße<br />

2<br />

4<br />

7<br />

<strong>10</strong><br />

DN<br />

<strong>10</strong>0<br />

<strong>10</strong>0<br />

150<br />

150<br />

E<strong>in</strong>br<strong>in</strong>gmaße axb<br />

a b<br />

1700 680<br />

2250 920<br />

3180 1150<br />

3600 1350<br />

b1<br />

<strong>10</strong>80<br />

1320<br />

1550<br />

1750<br />

h<br />

1455<br />

1455<br />

1455<br />

1455<br />

h1<br />

<strong>10</strong>30<br />

<strong>10</strong>30<br />

<strong>10</strong>30<br />

<strong>10</strong>30<br />

h2<br />

1<strong>10</strong>0<br />

1<strong>10</strong>0<br />

1<strong>10</strong>0<br />

1<strong>10</strong>0<br />

h3<br />

1180<br />

1180<br />

1180<br />

1180<br />

Abwasser<strong>in</strong>halt<br />

Schlammfang Abscheider<br />

220 l<br />

570 l<br />

430 l<br />

<strong>10</strong>70 l<br />

720 l<br />

1870 l<br />

<strong>10</strong>52 l<br />

2480 l<br />

Gewicht ca. kg<br />

240 kg<br />

290 kg<br />

400 kg<br />

440 kg<br />

6

2. E<strong>in</strong>bau<br />

2.5.2 Euro-Abscheider Pumpe rechts<br />

Nenngröße<br />

<strong>NS</strong> 2<br />

<strong>NS</strong> 4<br />

<strong>NS</strong> 7<br />

<strong>NS</strong> <strong>10</strong><br />

DN<br />

<strong>10</strong>0<br />

<strong>10</strong>0<br />

150<br />

150<br />

OD<br />

1<strong>10</strong><br />

1<strong>10</strong><br />

160<br />

160<br />

a<br />

<strong>10</strong>30<br />

1500<br />

1600<br />

2430<br />

l<br />

1250<br />

18<strong>10</strong><br />

1850<br />

2700<br />

b<br />

670<br />

730<br />

990<br />

990<br />

b1<br />

950<br />

<strong>10</strong>00<br />

1220<br />

1220<br />

h1<br />

930<br />

930<br />

1130<br />

1130<br />

h2<br />

<strong>10</strong>00<br />

<strong>10</strong>00<br />

1200<br />

1200<br />

h3<br />

13<strong>10</strong><br />

13<strong>10</strong><br />

1560<br />

1560<br />

Abwasser<strong>in</strong>halt<br />

Schlammfang Abscheider<br />

200 l<br />

212 l<br />

400 l<br />

354 l<br />

700 l<br />

567 l<br />

<strong>10</strong>00 l<br />

794 l<br />

Fettspeicher<br />

<strong>10</strong>6 l<br />

177 l<br />

302 l<br />

423 l<br />

3. Inbetriebnahme<br />

3.1 Anlage <strong>in</strong> Betriebsbereitschaft setzen<br />

Die Anlage ist vor der Zuführung von fetthaltigem Abwasser<br />

➤ vollständig zu re<strong>in</strong>igen<br />

(e<strong>in</strong>schließlich Zu- <strong>und</strong> Abläufe; Fest- <strong>und</strong> Grobstoffe<br />

s<strong>in</strong>d zu entfernen), falls notwendig, auch leerzupumpen.<br />

➤ Die gere<strong>in</strong>igte Anlage bis zum Anlagenüberlauf mit<br />

kaltem Wasser vollfüllen.<br />

3.2 E<strong>in</strong>weisung / Übergabe<br />

Die Inbetriebnahme <strong>und</strong> E<strong>in</strong>weisung wird <strong>in</strong> der Regel<br />

von ei nem Installateur durchgeführt, kann aber auch auf<br />

Wunsch ge gen Berechnung von e<strong>in</strong>em <strong>KESSEL</strong>-Beauftragten<br />

durchgeführt werden.<br />

1. Folgende Personen sollten bei der Übergabe anwesend<br />

se<strong>in</strong>:<br />

➤ Abnahmeberechtigter des Bauherrn<br />

➤ Sanitär<strong>in</strong>stallateur<br />

Ferner empfehlen wir die Teilnahme des<br />

➤ Bedienungspersonals<br />

➤ Entsorgungsunternehmens<br />

2. vorbereitung e<strong>in</strong>er E<strong>in</strong>weisung <strong>und</strong> Übergabe:<br />

➤ Sanitär<strong>in</strong>stallationen müssen durchgeführt se<strong>in</strong><br />

➤ betriebsbereite Wasserfüllung der Anlage<br />

➤ Der Entsorgungsunternehmer muß zum Übergabeterm<strong>in</strong><br />

bestellt werden.<br />

3. E<strong>in</strong>weisung:<br />

➤ Kontrolle der Anlage auf Dichtheit, Transport- <strong>und</strong><br />

Montageschäden sowie Prüfung der Leitungsverb<strong>in</strong>dungen<br />

➤ Information <strong>zur</strong> Entsorgung<br />

➤ Praktische vorführung der Bedienungsmöglichkeiten<br />

4. Übergabe der E<strong>in</strong>bau- <strong>und</strong> Bedienungsanleitung<br />

5. Nach Beendigung der E<strong>in</strong>weisung ist die<br />

<strong>Fettabscheider</strong> an lage wieder <strong>in</strong> betriebsbereiten Zustand<br />

zu setzen, d.h. die Anlage muß mit Kaltwasser vollgefüllt<br />

se<strong>in</strong>.<br />

6. Erstellung des Übergabeprotokolls.<br />

3.3 Übergabeprotokoll<br />

(siehe Anhang)<br />

7

4. Bedienung<br />

4.1 Schaltgerät für manuelle Steuerung<br />

Das Schaltgerät für manuelle Steuerung besitzt e<strong>in</strong>e Drucktaste<br />

„START / STOP“ ➄ für den Start bzw. Stop der Pumpe<br />

<strong>und</strong> e<strong>in</strong>e Drucktaste <strong>zur</strong> Quittierung e<strong>in</strong>er Alarmmeldung ➂.<br />

Betriebszustände zeigen e<strong>in</strong>e Betriebs- LED ➀, e<strong>in</strong>e Alarmbzw.<br />

Störungs- LED ➁ <strong>und</strong> e<strong>in</strong>e Pumpenlauf- LED ➃ an.<br />

Die Kurzbedienungsanleitung ➅ <strong>in</strong> deutsch <strong>und</strong> englisch <strong>in</strong>formiert<br />

über die wichtigsten Bedienelemente. Gebrauchsanweisung<br />

beachten ➆. vor Arbeiten an der Anlage Schaltgerät<br />

spannungsfrei schalten! (siehe Sicherheitsh<strong>in</strong>weise)➇<br />

➇<br />

4.2 Funktionen des Entsorgungsvorganges<br />

DIN<br />

Leeren<br />

Mischen<br />

Spülen<br />

Füllen<br />

➆<br />

Euro<br />

Leeren<br />

Spülen<br />

Füllen<br />

Aus diesen vier Funktionen wird <strong>in</strong> E<strong>in</strong>zelschritten das Entsorgungsprogramm<br />

(s. Kapitel 5) zusammengestellt.<br />

➀<br />

➂<br />

➁<br />

➄<br />

➃<br />

➅<br />

4.5 Durchführung der Entsorgung<br />

Alle Schritte müssen manuell durch den Entsorger durchgeführt<br />

werden. Die Pumpe wir automatisch nach e<strong>in</strong>er vore<strong>in</strong>gestellten<br />

Zeit ausgeschaltet.<br />

1. Ankuppeln<br />

2. Hauptschalter auf EIN – ke<strong>in</strong>e Störungsanzeige<br />

3. Zum Starten der Pumpe „START / STOP“- Taste betätigen<br />

4. Die Pumpe läuft für e<strong>in</strong>e vore<strong>in</strong>gestellte Zeit (siehe E<strong>in</strong>stellung<br />

DIP- Schalter Kap. 9, Abb. 5)<br />

5. Betätigung des manuellen Hebels<br />

Zu jedem Zeitpunkt kann der Entsorgungsvorgang unterbrochen<br />

werden.<br />

6. Bei evtl. notwendiger Unterbrechung des Entsorgungsvorganges<br />

beispielsweise dem Wechsel des Entsorgungsfahrzeuges:<br />

➤ „START / STOP“- Taste zum stoppen der Pumpe drücken.<br />

➤ vore<strong>in</strong>gestellte Zeit wird <strong>zur</strong>ückgesetzt<br />

Wechsel des Entsorgungsfahrzeuges:<br />

➤ Entsorgungsschlauch abkuppeln<br />

➤ Entsorgungsschlauch des neuen Fahrzeuges ankuppeln<br />

➤ Entsorgung fortsetzen.<br />

7. Zum erneuten Start des Entsorgungsvorganges „START<br />

/ STOP“- Taste zum starten der Pumpe drücken.<br />

➤ vore<strong>in</strong>gestellte Zeit läuft ab<br />

➤ Der Entsorgungsvorgang ist genau nach Anweisung durchzuführen.<br />

➤ Die Entsorgung der <strong>Fettabscheider</strong>anlage nur von zugelassenen<br />

Entsorgungsunternehmen durchführen lassen.<br />

Technische Änderungen vorbehalten!<br />

4.3 Erste Entsorgung<br />

Die erste Entsorgung ist <strong>in</strong>nerhalb von 2 bis 3 Wochen ab Inbetriebnahme<br />

durchzuführen.<br />

4.4 Entsorgungs<strong>in</strong>tervalle<br />

Gemäß DIN EN 1825-2 s<strong>in</strong>d <strong>Fettabscheider</strong>anlagen je nach<br />

Anfall 14-tägig, m<strong>in</strong>destens jedoch e<strong>in</strong>mal pro Monat zu entleeren.<br />

Das Fettschichtfassungsvermögen der Anlage beträgt<br />

160 mm. vor Erreichen dieses maximalen Wertes ist die<br />

Anlage zu entsorgen. Die Schichtdicke kann durch das<br />

Schauglas <strong>in</strong> der Anlagenaußenwand festgestellt werden.<br />

Nur e<strong>in</strong>e rechtzeitige Entsorgung der Anlage gewährleistet<br />

e<strong>in</strong>e richtige Funktion. Aus diesem Gr<strong>und</strong> sollte e<strong>in</strong> Wartungsvertrag<br />

mit e<strong>in</strong>em fachk<strong>und</strong>igen Entsorgungsunternehmen<br />

abgeschlossen werden.<br />

Während der Entsorgung sollten der Abscheideranlage<br />

ke<strong>in</strong>e Abwässer zugeführt werden.<br />

8

5. Entsorgung DIN 4040 - <strong>Fettabscheider</strong><br />

Für Anlagen mit manueller Bedienung des Umschaltventils <strong>und</strong> der EIN/AUS-Pumpenlaufzeit:<br />

Abscheider <strong>NS</strong> 2, <strong>NS</strong> 4, <strong>NS</strong> 7 <strong>und</strong> <strong>NS</strong> <strong>10</strong> nach DIN 4040<br />

Programmschritt<br />

Funktion<br />

Stellung Pumpenlaufzeit <strong>in</strong> Sek<strong>und</strong>en<br />

Umschaltventil <strong>NS</strong> 2 <strong>NS</strong> 4 <strong>NS</strong> 7 <strong>NS</strong> <strong>10</strong><br />

Pumpe<br />

Ventil<br />

Warmwasser<br />

Ventil Kaltwasser<br />

1 Teil-Leeren Leeren 40 60 80 120 e<strong>in</strong> aus aus<br />

2 Mischen Mischen 120 180 200 360 e<strong>in</strong> aus aus<br />

3 Leeren Leeren 120 180 300 360 e<strong>in</strong> aus aus<br />

4<br />

Füllen Mischen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

5 Mischen Mischen 120 120 160 240 e<strong>in</strong> aus aus<br />

6 Leeren Leeren 30 30 60 60 e<strong>in</strong> aus aus<br />

7<br />

Füllen Spülen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

8 Spülen Spülen 60 90 <strong>10</strong>0 180 e<strong>in</strong> aus aus<br />

9 Leeren Leeren 30 30 60 60 e<strong>in</strong> aus aus<br />

<strong>10</strong> Füllen Spülen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

11 Spülen Spülen 60 90 <strong>10</strong>0 180 e<strong>in</strong> aus aus<br />

12 Leeren Leeren 30 30 60 60 e<strong>in</strong> e<strong>in</strong> aus<br />

13 Füllen Leeren 300 420 500 <strong>10</strong>00 aus aus e<strong>in</strong><br />

Nach Förderhöhe, Temperatur <strong>und</strong> Wasserdruck s<strong>in</strong>d die Zeiten zu optimieren. Durchfluß Magnetventil DN 25 bei 4 bar 23m 3 /h.<br />

H<strong>in</strong>weis<br />

Wasserspiegel um<br />

ca. 30 cm senken<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

Bis Überlauf der<br />

Anlage<br />

9

5. Entsorgung DIN EN 1825 - <strong>Fettabscheider</strong><br />

Für Anlagen mit manueller Bedienung des Umschaltventils <strong>und</strong> der EIN/AUS-Pumpenlaufzeit:<br />

Abscheider <strong>NS</strong> 2, <strong>NS</strong> 4, <strong>NS</strong> 7 <strong>und</strong> <strong>NS</strong> <strong>10</strong> nach EN 1825<br />

Programmschritt<br />

Funktion<br />

Stellung Pumpenlaufzeit <strong>in</strong> Sek<strong>und</strong>en<br />

Umschaltventil <strong>NS</strong> 2 <strong>NS</strong> 4 <strong>NS</strong> 7 <strong>NS</strong> <strong>10</strong><br />

Pumpe<br />

Ventil<br />

Warmwasser<br />

Ventil Kaltwasser<br />

1 Teil-Leeren Leeren 30 40 50 80 e<strong>in</strong> aus aus<br />

2 Mischen Spülen 120 180 200 360 e<strong>in</strong> aus aus<br />

3 Leeren Leeren 90 130 180 220 e<strong>in</strong> aus aus<br />

4<br />

Füllen Spülen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

5 Mischen Spülen 120 120 160 240 e<strong>in</strong> aus aus<br />

6 Leeren Leeren 30 30 60 60 e<strong>in</strong> aus aus<br />

7<br />

Füllen Spülen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

8 Spülen Spülen 60 90 <strong>10</strong>0 180 e<strong>in</strong> aus aus<br />

9 Leeren Leeren 30 30 60 60 e<strong>in</strong> aus aus<br />

<strong>10</strong> Füllen Spülen <strong>10</strong>0 <strong>10</strong>0 140 200 aus e<strong>in</strong> aus<br />

11 Spülen Spülen 60 90 <strong>10</strong>0 180 e<strong>in</strong> aus aus<br />

12 Leeren Leeren 30 30 60 60 e<strong>in</strong> e<strong>in</strong> aus<br />

13 Füllen Leeren 200 260 360 600 aus aus e<strong>in</strong><br />

Nach Förderhöhe, Temperatur <strong>und</strong> Wasserdruck s<strong>in</strong>d die Zeiten zu optimieren. Durchfluß Magnetventil DN 25 bei 4 bar 23m 3 /h.<br />

H<strong>in</strong>weis<br />

Wasserspiegel um<br />

ca. 30 cm senken<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

ca. 25 cm<br />

Füllhöhe<br />

Bis die Pumpe<br />

leerläuft<br />

Bis Überlauf der<br />

Anlage<br />

<strong>10</strong>

6. Wartung/General<strong>in</strong>spektion<br />

Sicherheitsh<strong>in</strong>weise s<strong>in</strong>d zu beachten!<br />

6.1 Wartung<br />

● Die Abscheideranlage ist jährlich durch e<strong>in</strong>en Sachk<strong>und</strong>igen<br />

1) zu warten.<br />

Neben den Maßnahmen der Entsorgung s<strong>in</strong>d dabei folgende<br />

Arbeiten durchzuführen:<br />

- Kontrolle der Innenwandflächen des Schlammfanges <strong>und</strong><br />

des <strong>Fettabscheider</strong>s,<br />

- Funktionskontrolle der elektrischen E<strong>in</strong>richtungen <strong>und</strong> Installationen,<br />

sofern vorhanden.<br />

- Die Feststellungen <strong>und</strong> durchgeführten Arbeiten s<strong>in</strong>d im<br />

Betriebstagebuch zu erfassen <strong>und</strong> zu bewerten.<br />

● Die mechanischen bzw. elektromechanischen Baugruppen,<br />

wie Pumpen, ventile, Schauglas, Absperrorgane usw. zweimal<br />

im Jahr nach den Herstellerangaben zu warten.<br />

6.2 Überprüfung (General<strong>in</strong>spektion)<br />

vor der Inbetriebnahme <strong>und</strong> danach <strong>in</strong> regelmäßigen Abständen<br />

von nicht länger als 5 Jahren ist die Abscheideranlage,<br />

nach vorheriger vollständiger Entleerung <strong>und</strong> Re<strong>in</strong>igung,<br />

durch e<strong>in</strong>en Fachk<strong>und</strong>igen 2) auf ihren ordnungsgemäßen<br />

Zustand <strong>und</strong> sachgemäßen Betrieb zu prüfen.<br />

Es müssen dabei m<strong>in</strong>destens folgende Punkte geprüft bzw.<br />

erfasst werden:<br />

- Bemessung der Abscheideranlage<br />

- baulicher Zustand <strong>und</strong> Dichtheit der Abscheideranlage<br />

- Zustand der Innenwandflächen der E<strong>in</strong>bauteile <strong>und</strong> der<br />

elektrischen E<strong>in</strong>richtungen, falls vorhanden<br />

- Ausführung der Zulaufleitung der Abscheideranlage als<br />

Lüftungsleitung über Dach<br />

- vollständigkeit <strong>und</strong> Plausibilität der Aufzeichnungen im Betriebstagebuch<br />

- Nachweis der ordnungsgemäßen Entsorgung der entnommenen<br />

Inhaltsstoffe der Abscheideranlage<br />

- vorhandense<strong>in</strong> <strong>und</strong> vollständigkeit erforderlicher Zulassungen<br />

<strong>und</strong> Unterlagen (Genehmigungen, Entwässerungspläne,<br />

Bedienungs- <strong>und</strong> Wartungsanleitungen<br />

Über die durchgeführte Überprüfung ist e<strong>in</strong> Prüfbericht unter<br />

Angabe eventueller Mängel zu erstellen. Wurden Mängel<br />

festgestellt, s<strong>in</strong>d diese unverzüglich zu beseitigen.<br />

1)<br />

Als „sachk<strong>und</strong>ig“ werden Personen des Betreibers oder beauftragter<br />

Dritter angesehen, die auf Gr<strong>und</strong> ihrer Ausbildung,<br />

ihrer Kenntnisse <strong>und</strong> ihrer durch praktische Tätigkeit gewonnenen<br />

Erfahrungen sicherstellen, dass sie Bewertungen<br />

oder Prüfungen im jeweiligen Sachgebiet sachgerecht<br />

durchführen.<br />

Die sachk<strong>und</strong>ige Person kann die Sachk<strong>und</strong>e für Betrieb <strong>und</strong><br />

Wartung von Abscheideranlagen auf e<strong>in</strong>em Lehrgang mit<br />

nachfolgender vororte<strong>in</strong>weisung erwerben, den z. B. die e<strong>in</strong>schlägigen<br />

Hersteller, Berufsverbände, Handwerkskammern<br />

sowie die auf dem Gebiet der Abscheidertechnik tätigen<br />

Sachverständigenorganisationen anbieten.<br />

2)<br />

Fachk<strong>und</strong>ige Personen s<strong>in</strong>d Mitarbeiter betreiberunabhängiger<br />

Betriebe, Sachverständige oder sonstige Institutionen,<br />

die nachweislich über die erforderlichen Fachkenntnisse<br />

für Betrieb, Wartung <strong>und</strong> Überprüfung von Abscheideranlagen<br />

verfügen. Im E<strong>in</strong>zelfall können diese Prüfungen bei<br />

größeren Betriebse<strong>in</strong>heiten auch von <strong>in</strong>tern unabhängigen,<br />

bezüglich ihres Aufgabengebietes nicht weisungsgeb<strong>und</strong>enenen<br />

Fachk<strong>und</strong>igen des Betreibers mit gleicher Qualifikation<br />

<strong>und</strong> gerätetechnischer Ausstattung durchgeführt werden.<br />

7. Gewährleistung<br />

1. Ist e<strong>in</strong>e Lieferung oder Leistung mangelhaft, so hat <strong>KESSEL</strong><br />

nach Ihrer Wahl den Mangel durch Nachbesserung zu beseitigen<br />

oder e<strong>in</strong>e mangelfreie Sache zu liefern. Schlägt die Nachbesserung<br />

zweimal fehl oder ist sie wirtschaftlich nicht vertretbar, so hat<br />

der Käufer/Auftraggeber das Recht, vom vertrag <strong>zur</strong>ückzutreten<br />

oder se<strong>in</strong>e Zahlungspflicht entsprechend zu m<strong>in</strong>dern. Die Feststellung<br />

von offensichtlichen Mängeln muss unverzüglich, bei<br />

nicht erkennbaren oder verdeckten Mängeln unverzüglich nach<br />

ihrer Erkennbarkeit schriftlich mitgeteilt werden. Für Nachbesserungen<br />

<strong>und</strong> Nachlieferungen haftet <strong>KESSEL</strong> <strong>in</strong> gleichem Umfang<br />

wie für den ursprünglichen vertragsgegenstand. Für Neulieferungen<br />

beg<strong>in</strong>nt die Gewährleis-tungsfrist neu zu laufen, jedoch<br />

nur im Umfang der Neulieferung.<br />

Es wird nur für neu hergestellte Sachen e<strong>in</strong>e Gewährleistung<br />

übernommen.<br />

Die Gewährleistungsfrist beträgt 24 Monate ab Auslieferung an<br />

unseren vertragspartner. § 377 HGB f<strong>in</strong>det weiterh<strong>in</strong> Anwendung.<br />

Über die gesetzliche Regelung h<strong>in</strong>aus erhöht die <strong>KESSEL</strong> AG die<br />

Gewährleistungsfrist für Leichtflüssigkeitsabscheider, <strong>Fettabscheider</strong>,<br />

Schächte, Kle<strong>in</strong>kläranlagen <strong>und</strong> Regenwasserzisternen<br />

auf 20 Jahre bezüglich Behälter. Dies bezieht sich auf die<br />

Dichtheit, Gebrauchstauglichkeit <strong>und</strong> statische Sicherheit.<br />

voraussetzung hierfür ist e<strong>in</strong>e fachmännische Montage sowie e<strong>in</strong><br />

bestimmungsgemäßer Betrieb entsprechend den aktuell gültigen<br />

E<strong>in</strong>bau- <strong>und</strong> Bedienungsanleitungen <strong>und</strong> den gültigen Normen.<br />

2. <strong>KESSEL</strong> stellt ausdrücklich klar, dass verschleiß ke<strong>in</strong> Mangel ist.<br />

Gleiches gilt für Fehler, die aufgr<strong>und</strong> mangelhafter Wartung auftreten.<br />

H<strong>in</strong>weis: Das Öffnen von versiegelten Komponenten oder verschraubungen<br />

darf nur durch den Hersteller erfolgen. Andernfalls<br />

können Gewährleistungsansprüche ausgeschlossen se<strong>in</strong>.<br />

Stand 01. 06. 20<strong>10</strong><br />

11

8. Zubehör/Ersatzteile<br />

E<strong>in</strong>e Nachrüstung von Zubehör ist <strong>in</strong> der Regel möglich. Wir bitten Sie, dazu Ihre Anfrage an unsere verkausabteilung zu richten.<br />

8.1 Probenahmee<strong>in</strong>richtung<br />

<strong>KESSEL</strong> bietet verschiedene Probenahmee<strong>in</strong>richtungen zum<br />

E<strong>in</strong>bau <strong>in</strong> frostgeschützte Räume <strong>und</strong> <strong>in</strong>s Erdreich an. Sämtliche<br />

Probenahmee<strong>in</strong>richtungen s<strong>in</strong>d geruchsdicht mit<br />

Schnellspannverschlüssen verschlossen. Mit diesen Probenahmee<strong>in</strong>richtungen<br />

wird die Entnahme von Abwasserproben<br />

aus dem gesamten Strömungsquerschnitt ermöglicht.<br />

Damit können Analysen, beispielsweise entsprechend der<br />

DIN 38409, durchgeführt werden. vor der Entnahme der<br />

Probe ist die Probenahmee<strong>in</strong>richtung zu re<strong>in</strong>igen.Der E<strong>in</strong>bau<br />

<strong>und</strong> die Ausführung von Probenahmee<strong>in</strong>richtungen ist nicht<br />

e<strong>in</strong>heitlich geregelt, wird jedoch gr<strong>und</strong>sätzlich von der DIN<br />

1986 Teil 1 gefordert. Bitte beachten Sie die entsprechenden<br />

örtlichen Bestimmungen. Die Probenahmee<strong>in</strong>richtungen<br />

haben standardmäßig e<strong>in</strong>en Rohranschluß DN <strong>10</strong>0. Durch<br />

passendes Absägen der Stutzen ist der Anschluss an DN 150<br />

Rohrleitungen möglich.Die Probenahmee<strong>in</strong>richtungen haben<br />

standardmäßig e<strong>in</strong>en Rohranschluß DN <strong>10</strong>0. Durch passendes<br />

Absägen der Stutzen ist der Anschluss an DN 150 Rohrleitungen<br />

möglich.<br />

8.2 Schichtdickenmessgerät SonicControl<br />

Mit dem Messgerät Soniccontrolm ist es möglich den optimalen<br />

Entsorgungszeitpunkt zu wählen <strong>und</strong> dadurch Kosten<br />

zu sparen. Mit Ultraschallsensor für <strong>Fettabscheider</strong> Zentimetergenaue<br />

Überwachung <strong>und</strong> Meldung der Schichtdicke, mit<br />

Netzanschluss 230 v ~ 50 Hz; mit Akkupufferung, Anschlussmöglich-<br />

keit für Fernsignalgeber, Kabellänge 5 m (bauseits<br />

verlänger-bar auf 30 m); Befestigungsset für e<strong>in</strong>fache Montage<br />

<strong>und</strong> Wartung, geeignet für freie <strong>Aufstellung</strong> <strong>und</strong> Erde<strong>in</strong>bau,<br />

<strong>zur</strong> Nachrüstung geeignet, Steuere<strong>in</strong>heit mit optischem<br />

<strong>und</strong> akustischem Alarm mit potentialfreien Kontakt, elektronisches<br />

Betriebstagebuch ausgelegt für 12 Monate, Auslesemöglichkeit<br />

des Betriebstagebuch über serielle Schnittstelle.<br />

8.3 Hebeanlagen Aqualift F<br />

<strong>KESSEL</strong> bietet verschiedene Hebeanlagen <strong>in</strong> unterschiedlicher<br />

Ausführung <strong>und</strong> Leistung an, die dem Abscheider vor<strong>und</strong><br />

nachgeschaltet werden können.<br />

Bitte beachten Sie, dass nach <strong>Fettabscheider</strong> aufgr<strong>und</strong> der<br />

kont<strong>in</strong>uierlichen Entwässerung e<strong>in</strong>e Doppelhebeanlage vorzusehen<br />

ist.<br />

Ausführung<br />

Art. Nr.<br />

Ablauf waagrecht 915 871<br />

Ablauf senkrecht 915 870<br />

Ausführung<br />

Art. Nr.<br />

Soniccontrol 917 821<br />

Fernsignalgeber 20 162<br />

Nennleistung Stromanschluss Nennweite Art. Nr.<br />

1,1 kW 400 v DS (3-phasig) DN <strong>10</strong>0 28 659<br />

2,2 kW 400 v DS (3-phasig) DN <strong>10</strong>0 28 631<br />

8.4 Ersatzteile/Zubehör für Wartung <strong>und</strong> General<strong>in</strong>spektion<br />

für <strong>KESSEL</strong>-<strong>Fettabscheider</strong> nach DIN 4040<br />

• Deckelhaube aus Kunststoff ø 630 mm 916901<br />

• Dichtung für Deckelhaube ø 630 mm 917201<br />

• Profilschelle für Deckelhaube ø 630 mm 917001<br />

für <strong>KESSEL</strong>-<strong>Fettabscheider</strong> nach DIN EN 1825<br />

• Deckelhaube ø 420 mm 916904<br />

• Dichtung für Deckelhaube ø 420 mm 917204<br />

• Profilschelle <strong>zur</strong> Befestigung der Deckelhaube 917004<br />

für alle <strong>KESSEL</strong>-<strong>Fettabscheider</strong>typen<br />

• Entsorgungspumpe mit Zerhacker 2,6 kW (<strong>NS</strong> 2-7)<br />

245-401<br />

• Entsorgungspumpe mit Zerhacker 4 kW (<strong>NS</strong> <strong>10</strong>)<br />

245-402<br />

• Schaltgerät M 363-401<br />

General<strong>in</strong>spektion <strong>Fettabscheider</strong> 917 411<br />

Betriebstagebuch <strong>Fettabscheider</strong> 917 409<br />

Dichtheit der Rohrstränge 917 417<br />

12

9. Schaltgerät<br />

9.1 Außenansicht des Schaltgeräts / Erklärung des Typenschildes<br />

Das Typenschild bef<strong>in</strong>det<br />

sich auf der rechten Außenseite<br />

des Schaltgerätes!<br />

Abb. 1<br />

Erklärung des Typenschildes:<br />

1. Bezeichnung des Schaltgerätes<br />

2. Material- Nummer des Schaltgerätes<br />

3. Anschlussspannung <strong>und</strong> Anschlussfrequenz<br />

4. Stromaufnahmebereich<br />

5. Schutzart (IP)<br />

6. Seriennummer des Schaltgerätes<br />

7. Ersatzteil- Nummer des Schaltgerätes<br />

8. Gefahrenzeichen (elektrisches Schaltgerät)<br />

9. Schutzklasse I - Schutzerdung<br />

<strong>10</strong>. cE Kennzeichnung<br />

11. Problemstoff Elektrogerät -<br />

Entsorgung nicht über den Hausmüll!<br />

12. Revisionsstand der Hardware<br />

Abb. 2<br />

13

9. Schaltgerät<br />

9.2 Zeite<strong>in</strong>stellung<br />

Die Zeite<strong>in</strong>stellungen entsprechend der Nenngrössen erfolgen über den DIP-Schalter (4 Schieber):<br />

Abb. 3 Abb. 4<br />

DIP-Schalter Größe Zeit DIP-Schalter Größe Zeit<br />

Abb. 5<br />

<strong>NS</strong> 2 <strong>10</strong> m<strong>in</strong>. <strong>NS</strong> 15 34 m<strong>in</strong>.<br />

600 s 1680 s<br />

<strong>NS</strong> 4 12 m<strong>in</strong> <strong>NS</strong> 20 34 m<strong>in</strong>.<br />

1440 s 2040 s<br />

<strong>NS</strong> 7 18 m<strong>in</strong>. <strong>NS</strong> 25 40 m<strong>in</strong>.<br />

<strong>10</strong>80 s 2400 s<br />

<strong>NS</strong> <strong>10</strong> 24 m<strong>in</strong>. Sonder-<br />

1440 s größe<br />

Die E<strong>in</strong>stellungen erfolgen über den DIP- Schalter (4 Schieber). Am DIP- Schalter wird die Nenngröße des betriebenen <strong>Fettabscheider</strong>s<br />

ausgewählt: Standarde<strong>in</strong>stellung ist <strong>NS</strong> 2.<br />

Den Nenngrößen s<strong>in</strong>d folgende Zeiten h<strong>in</strong>terlegt:<br />

<strong>NS</strong> 2: 1. DIP- Schalter: <strong>10</strong> m<strong>in</strong> / 600 s (Standarde<strong>in</strong>stellung für die Auslieferung)<br />

<strong>NS</strong> 4: 2. DIP- Schalter: 12 m<strong>in</strong> / 720 s<br />

<strong>NS</strong> 7: 3. DIP- Schalter: 18 m<strong>in</strong> / <strong>10</strong>80 s<br />

<strong>NS</strong> <strong>10</strong>: 4. DIP- Schalter: 24 m<strong>in</strong> / 1440 s<br />

Die den DIP- Schalter h<strong>in</strong>terlegten Zeiten s<strong>in</strong>d summierbar, d.h. für weitere Nenngrößen s<strong>in</strong>d folgende E<strong>in</strong>stellungen möglich:<br />

<strong>NS</strong> 15: 1. DIP- Schalter + 3. DIP- Schalter = 28 m<strong>in</strong> / 1680 s<br />

<strong>NS</strong> 20: 1. DIP- Schalter + 4. DIP- Schalter = 34 m<strong>in</strong> / 2040 s<br />

<strong>NS</strong> 25: 1. DIP- Schalter + 2. DIP- Schalter + 3. DIP- Schalter = 40 m<strong>in</strong> / 2400 s<br />

Sondergröße: Geeignete Auswahl der DIP- Schalter<br />

S<strong>in</strong>d alle DIP- Schalter <strong>in</strong> der Stellung „aus“ (unten), so ist die h<strong>in</strong>terlegte Zeit auf null! Die Pumpe läuft somit nicht an.<br />

14

9. Schaltgerät<br />

9.3 Anschlussplan Schaltgerät <strong>Fettabscheider</strong> M<br />

15

Anlagenpaß / Werksabnahme<br />

Mat. Bez.<br />

Mat.Nr./Auftr.-Nr./Fert. Datum<br />

Rev.Std./Werkstoff/Gewicht<br />

Norm/Zulasssung<br />

Maße<br />

Volumen<br />

Dichte<br />

Bezeichnung 1<br />

Bezeichnung 2<br />

Die Anlage wurde vor Verlassen des Werks auf Vollständigkeit <strong>und</strong> Dichtheit überprüft.<br />

Datum Name des Prüfers<br />

17

12. Übergabeprotokoll für das e<strong>in</strong>bauende Unternehmen<br />

<br />

<br />

<br />

Die Inbetriebnahme <strong>und</strong> E<strong>in</strong>weisung wurde im Beise<strong>in</strong> des Abnahmeberechtigten <strong>und</strong> des Anlagenbetreibers<br />

durchgeführt.<br />

Der Anlagenbetreiber/Abnahmeberechtigte wurde auf die Wartungspflicht des Produktes gemäß der beiliegenden<br />

Bedienungsanleitung h<strong>in</strong>gewiesen.<br />

Die Inbetriebnahme <strong>und</strong> E<strong>in</strong>weisung wurde nicht durchgeführt<br />

Dem Auftraggeber / Inbetriebnehmer wurden folgende Bauteile <strong>und</strong>/oder Produktkomponenten übergeben:<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

Die Inbetriebnahme <strong>und</strong> E<strong>in</strong>weisung wird durchgeführt durch (Firma, Adresse, Ansprechpartner, Tel.):<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

___________________________________________________________________________________________________<br />

Die exakte Term<strong>in</strong>abstimmung der Inbetriebnahme/E<strong>in</strong>weisung wird durch den Anlagenbetreiber <strong>und</strong> Inbetriebnehmer durchgeführt.<br />

__________________ __________________ ________________ _________________<br />

Ort, Datum<br />

Unterschrift<br />

Abnahmeberechtigter<br />

Unterschrift<br />

Anlagenbetreiber<br />

Unterschrift<br />

e<strong>in</strong>bauendes Unternehmen<br />

<br />

18

13. Übergabeprotokoll<br />

Bezeichnung <strong>und</strong> <strong>NS</strong>:<br />

__________________________________________________________<br />

Tag / Uhrzeit<br />

__________________________________________________________<br />

Objektbezeichung<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

Bauherr<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

Planer<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

Ausführende Sanitärfirma<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

<strong>KESSEL</strong>-Kommissions-Nr.:<br />

Abnahmeberechtigter<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

Anlagen-Betreiber<br />

Adresse<br />

Telefon / Telefax<br />

__________________________________________________________<br />

__________________________________________________________<br />

__________________________________________________________<br />

Übergabeperson<br />

__________________________________________________________<br />

Sonstige Anwesende / Sonstiges<br />

__________________________________________________________<br />

Die aufgeführte Inbetriebnahme <strong>und</strong> E<strong>in</strong>weisung wurde im Beise<strong>in</strong> des Abnahmeberechtigten <strong>und</strong> des Anlagenbetreibers<br />

durchgeführt. Bitte Kopie ans Werk senden!<br />

____________________________ ____________________________ ____________________________<br />

Ort, Datum Unterschrift Abnahmeberechtigter Unterschrift Anlagenbetreiber<br />

<br />

19

❑ Rückstauverschlüsse<br />

❑ Hebeanlagen<br />

❑ Abläufe / Duschr<strong>in</strong>nen<br />

❑ Kle<strong>in</strong>kläranlagen<br />

❑ Schächte<br />

❑ Regenwassernutzung<br />

❑ Abscheider<br />

-<strong>Fettabscheider</strong><br />

-Öl-/Benz<strong>in</strong>-/<br />

Koaleszenzabscheider<br />

-Stärkeabscheider<br />

-S<strong>in</strong>kstoffabscheider

I<strong>NS</strong>TALLATION, OPERATION AND MAINTENANCE I<strong>NS</strong>TRUCTIO<strong>NS</strong><br />

<strong>KESSEL</strong>-Grease separator <strong>M*</strong> <strong>NS</strong> 2, 4, 7 and <strong>10</strong><br />

For <strong>in</strong>stallation <strong>in</strong> frost free areas<br />

*With manually operated disposal program<br />

Models accord<strong>in</strong>g to DIN 4040 or<br />

Models accord<strong>in</strong>g to DIN EN 1825-1<br />

Product<br />

advantages<br />

Accord<strong>in</strong>g to DIN 4040-<strong>10</strong>0 (Certification<br />

Number Z54.6-128)<br />

Accord<strong>in</strong>g to EN 1825-1<br />

(Certification Number Z54.1-474)<br />

Manufactured from Polyethylene<br />

Compact construction<br />

Low ma<strong>in</strong>tenance costs<br />

due to heavy-duty, easily<br />

cleaned polymer construction<br />

<strong>10</strong>0 % resistance aga<strong>in</strong>st<br />

aggressive grease acids<br />

recyclable Polyethylene material<br />

Illustration shows Article Number 93004.00/M1 with systems on right side of separator<br />

(<strong>in</strong> direction of flow)<br />

Installation Commission<strong>in</strong>g Hand-over <strong>in</strong>structions<br />

of this unit should be carried out by a licensed professional servicer:<br />

Company<br />

Edition 05/2011<br />

Stamp Company<br />

Number 245-300<br />

subject to technical amendments

Safety Instrcutions<br />

Dear Customer,<br />

Before the <strong>KESSEL</strong> Euro Separator Version PV is <strong>in</strong>stalled and placed <strong>in</strong> operation please carefully read and follow<br />

all of the <strong>in</strong>structions conta<strong>in</strong>ed <strong>in</strong> this Installation, Ma<strong>in</strong>tenance and User’s Manual. Upon delivery of the Euro Separator<br />

please thoroughly <strong>in</strong>spect the separator to make sure that it has not been damaged dur<strong>in</strong>g shipp<strong>in</strong>g. In<br />

case damage has occurred to the separator, please follow the <strong>in</strong>structions listed <strong>in</strong> the Guarantee section of this<br />

user’s manual.<br />

K<br />

By <strong>in</strong>stallation, use, ma<strong>in</strong>tenance and repair of this unit please follow all appropriate DIN<br />

/ VDE /DVGW safety precautions and accident prevention guidel<strong>in</strong>es. Also please follow<br />

any local safety precautions and accident prevention guidel<strong>in</strong>es established <strong>in</strong> your area.<br />

Please note that the unit is designed to receive kitchen waste water with a maximum temperature<br />

of 60 degrees Celsius (140 degrees F). Temperatures higher than 60 degrees<br />

Celsius could damage the unit.<br />

ENTER:<br />

Do not stand or place excessive weight on the separator. Dur<strong>in</strong>g disposal / empty<strong>in</strong>g of a<br />

Type PV separator, a step ladder should be used to help ga<strong>in</strong> access to the open<strong>in</strong>gs on<br />

the top of the separator.<br />

NO SMOKING! Smok<strong>in</strong>g must not be permitted near the separator dur<strong>in</strong>g use, ma<strong>in</strong>tenance<br />

and repair of the unit due to the potential build up of methane / biogas.<br />

SLIPPERY WHEN WET! Take caution when stand<strong>in</strong>g / walk<strong>in</strong>g near the separator. Dur<strong>in</strong>g<br />

disposal, clean<strong>in</strong>g and ma<strong>in</strong>tenance the surro<strong>und</strong><strong>in</strong>g area can become extremely<br />

slippery due to spilled water / grease / fat.<br />

SEPARATOR AREA<br />

REGULATIO<strong>NS</strong>:<br />

❏ No access of the separator for unauthorized personnel<br />

❏ No storage of food / groceries / provisions (for hygienic reasons) is allowed <strong>in</strong> the same<br />

area/room as the separator.<br />

❏ The location of the separator should be chosen carefully as to allow sufficient access for<br />

ma<strong>in</strong>tenance, <strong>in</strong>spection, repair and disposal of the separator.<br />

❏ The wastewater <strong>in</strong> a grease separator can conta<strong>in</strong> bacteria. After com<strong>in</strong>g <strong>in</strong> contact with<br />

wastewater or the separator itself, it is important to wash, clean and dis<strong>in</strong>fect all sk<strong>in</strong><br />

which has been contam<strong>in</strong>ated. Change and wash clothes properly that have come <strong>in</strong><br />

contact with the contam<strong>in</strong>ated wastewater.<br />

These safety measures are to be made aware to anyone who operates, ma<strong>in</strong>ta<strong>in</strong>s or services<br />

this product.<br />

22

Table of Contents<br />

1. General 1.1 Application................................................................ Page 24<br />

1.2 Application area ...................................................... Page 24<br />

1.3 Separator description ............................................... Page 24<br />

1.4 Table of article numbers .......................................... Page 24<br />

2. Installation 2.1 General ................................................................... Page 25<br />

2.2 Plumb<strong>in</strong>g Connections ............................................. Page 25<br />

2.3 Electrical Installations............................................... Page 25<br />

2.4 Installation example ................................................ Page 26<br />

2.5 Dimensioned draw<strong>in</strong>gs............................................. Page 26<br />

2.5.1 1 DIN Norm Separator ............................................. Page 26<br />

2.5.2 Euro Norm Separator .............................................. Page 27<br />

3. Sett<strong>in</strong>g up 3.1 Sett<strong>in</strong>g up for operation............................................ Page 27<br />

3.2 Initial Instructions .................................................... Page 27<br />

3.3 Hand-over protocol................................................... Page 27<br />

4. Operation 4.1 Control unit for manual operation............................. Page 28<br />

4.2 Function of disposal procedure ................................ Page 28<br />

4.3 First separator disposal............................................ Page 28<br />

4.4 Disposal <strong>in</strong>tervals .................................................... Page 28<br />

4.5 Disposal steps ......................................................... Page 28<br />

5. Disposal 5.1 Grease separator acc. to DIN Norm 4040................ Page 29<br />

5.2 Grease separator accord<strong>in</strong>g to Euro Norm 1825 .... Page 30<br />

6. Ma<strong>in</strong>tenance / General Inspection ................................................................................. Page 31<br />

7. Warranty .............................................................................................. Page 31<br />

8. Accessories / Replacement parts 8.1 Sampl<strong>in</strong>g chamber ................................................... Page 32<br />

8.2 Lift<strong>in</strong>g Station Aqualift F ........................................... Page 32<br />

8.3 Accessories.............................................................. Page 32<br />

9. Control unit 9.1........Exterior view of control unit panel ........................... Page 33<br />

9.2 Time sett<strong>in</strong>gs............................................................ Page 34<br />

9.3 Control unit connection plan .................................... Page 35<br />

<strong>10</strong>. EU Conformity Statement (CE Certification).............................................................................. Page 36<br />

11. Factory quality assurance check .............................................................................................. Page 37<br />

12. Hand-over protocol for the <strong>in</strong>stallation company ..................................................................... Page 38<br />

13. Hand-over protocol .............. ................................................................................ Page 39<br />

23

1. General<br />

1.1 Application<br />

Wastewater conta<strong>in</strong><strong>in</strong>g oils and greases from animal or plant<br />

orig<strong>in</strong> are not allowed to be dra<strong>in</strong>ed <strong>in</strong>to public wastewater systems<br />

and <strong>in</strong>to public waters due to the fact that <strong>in</strong> a cooled<br />

state the oils and greases coat <strong>in</strong>terior dra<strong>in</strong>age pipes caus<strong>in</strong>g<br />

blockages as well as reduc<strong>in</strong>g the dra<strong>in</strong>age capacity of the<br />

pipes. In additional, after short periods of time the decompos<strong>in</strong>g<br />

greases and oils build up acids which can lead to odour<br />

nuisances as well as corrod<strong>in</strong>g dra<strong>in</strong>age pipes and build<strong>in</strong>g materials.<br />

The develop<strong>in</strong>g grease layer on water surfaces also<br />

decreases the ability for required oxygen to enter the water <strong>in</strong><br />

public watershed areas as well as public wastewater treatment<br />

facilities. Also, DIN 1986 Part I required the separation and removal<br />

of these damag<strong>in</strong>g wastes. Due to these reasons, grease<br />

separators are required for <strong>in</strong>stallation as well as the separator<br />

contents be<strong>in</strong>g properly disposed.<br />

1.2 Application area<br />

Grease separators are to be <strong>in</strong>stalled <strong>in</strong> all wastewater dra<strong>in</strong>age<br />

pipes which could conta<strong>in</strong> oils / greases. The separator will<br />

remove the fats, oils and sludge from the wastewater. Disposal<br />

of a <strong>KESSEL</strong> M grease separator is basically odour free s<strong>in</strong>ce<br />

the disposal, clean<strong>in</strong>g and refill<strong>in</strong>g of the separator is done<br />

without the need to open the separator’s covers. The disposal<br />

vehicle connects its disposal pipe to a permanently <strong>in</strong>stalled<br />

pressure disposal l<strong>in</strong>e from the grease separator which should<br />

be located <strong>in</strong> an easy accessible location (exterior wall of the<br />

build<strong>in</strong>g for example). The separated oils, greases and sludge<br />

are pumped directly <strong>in</strong>to the grease separator. This elim<strong>in</strong>ates<br />

the unhygienic process of the truck’s disposal hose be<strong>in</strong>g brought<br />

<strong>in</strong>to the area of the build<strong>in</strong>g which conta<strong>in</strong>s the grease separator.<br />

1.3 Separator description<br />

The <strong>KESSEL</strong> M Grease Separator consists of a grease separator<br />

with <strong>in</strong>tegrated sludge trap. Separators built accord<strong>in</strong>g to<br />

DIN 4040 offer a sludge trap which isolated from the grease separation<br />

area by a wall. Grease separators manufactured accord<strong>in</strong>g<br />

to EN 1825 do not have the separator sludge trap mean<strong>in</strong>g<br />

that all oils, greases and sludge are separated out of the<br />

wastewater stream <strong>in</strong> one area. The separator body is manufactured<br />

from polyethylene. The separator is equipped with one<br />

pump with a macerator assembly. The separators are equipped<br />

with tw<strong>in</strong> odour tight access covers. The polyethylene <strong>in</strong>terior<br />

walls of the separator require no extra protective coat<strong>in</strong>gs.<br />

For important technical <strong>in</strong>formation concern<strong>in</strong>g this separator<br />

please see the shield located on the separator itself – this <strong>in</strong>formation<br />

is also located <strong>in</strong> this User's Manual.<br />

Delivery contents of a M grease separator are:<br />

- separator chamber for storage of grease, oil and sludge<br />

- a refill<strong>in</strong>g system for cold and warm water connection<br />

- a pump for clean<strong>in</strong>g and dispos<strong>in</strong>g of the separator<br />

- a ma<strong>in</strong>tenance contract<br />

- a control unit<br />

Optional:<br />

- SonicControl grease sensor<br />

1.4 Table of article numbers<br />

acc. to DIN 4040<br />

Article-Number<br />

acc. to EN 1825<br />

Article Number<br />

<strong>NS</strong><br />

Pump left<br />

Pump right<br />

<strong>NS</strong><br />

Pump left<br />

Pump right<br />

2<br />

93222.50 / M1<br />

93222.00 / M1<br />

2<br />

93002.50 / M1<br />

93002.00 / M1<br />

4<br />

93224.50 / M1<br />

93224.00 / M1<br />

4<br />

93004.50 / M1<br />

93004.00 / M1<br />

7<br />

93227.50 / M1<br />

93227.00 / M1<br />

7<br />

93007.50 / M1<br />

93007.00 / M1<br />

<strong>10</strong><br />

932<strong>10</strong>.50 / M1 932<strong>10</strong>.00 / M1<br />

Pump left = ^ operation side <strong>in</strong> flow direction left<br />

Pump right = ^ operation side <strong>in</strong> flow direction right<br />

<strong>10</strong><br />

930<strong>10</strong>.50 / M1<br />

930<strong>10</strong>.00 / M1<br />

24

2. Installation<br />

2.1 General<br />

The separator is to be <strong>in</strong>stalled <strong>in</strong> a dry, frost free room / area on<br />

a smooth, solid and level surface. This is especially important<br />

due to the electronic equipment accompanied with the separator.<br />

Based on the size of the grease separator it can be equipped<br />

with the follow<strong>in</strong>g pumps (custom separators<br />

may be equipped with custom pumps).<br />

2.6 kW Pump<br />

With 400 V, 50 Hz, IP 68 protection rat<strong>in</strong>g (0.3 Bar for 24 h)<br />

Pump performance – 25 cubic meter / hour at 0.7 Bar pressure<br />

(data for clean water)<br />

4.0 kW Pump<br />

With 400 V, 50 Hz, IP 68 protection rat<strong>in</strong>g (0.3 Bar for 24 h) Pump<br />

performance – 30 cubic meters / hour at 1.0 Bar pressure (data<br />

for clean water)<br />

Customized systems<br />

Pump specifications for customized systems will be supplied<br />

with the manual for the custom separator.<br />

4,0 kW<br />

2,6 kW<br />

2.2 Set-up / Installation<br />

1. DIN 4040 / EN 1825 and EN 12056 regulations must be followed<br />

dur<strong>in</strong>g <strong>in</strong>stallation!<br />

2. The entire system must be <strong>in</strong>stalled completely level.<br />

3. The pump (<strong>in</strong>cluded <strong>in</strong> the delivery) is to be placed and secured<br />

to the floor with the <strong>in</strong>cluded fasten<strong>in</strong>g bolts. In order<br />

to dampen pump vibrations be sure to place the <strong>in</strong>cluded<br />

rubber matts <strong>und</strong>er each of the pumps.<br />

4. The disposal pressure pipe is to be connected to the <strong>in</strong>cluded<br />

flange on the end of the separator's disposal pipe stub<br />

(flange connection is DN65, PN <strong>10</strong> DIN 2501, hole-diameter<br />

145mm). The Storz B coupl<strong>in</strong>g (with R 2 1/2 <strong>in</strong>ch <strong>in</strong>side<br />

threads) supplied with the system should be <strong>in</strong>stalled to the<br />

end of the disposal pipe where the disposal truck will connect<br />

its suction hose. Vibration dampeners should be used when<br />

<strong>in</strong>stall<strong>in</strong>g the disposal pipe to prevent vibrations from transferr<strong>in</strong>g<br />

to the build<strong>in</strong>g dur<strong>in</strong>g disposal. The disposal pipe<br />

should be laid with a slight slope back toward the separator.<br />

5. In order to protect the coupl<strong>in</strong>g and the remote control from<br />

unauthorized access, it is advised that both of these items<br />

be conta<strong>in</strong>ed <strong>in</strong> a lockable protective enclosure (not <strong>in</strong>cluded<br />

with the delivery). Recommended enclosure dimensions<br />

(width - 400 mm, height - 600 mm, depth - 250 mm).<br />

6. Follow DIN 1988, DVGW as well as local <strong>in</strong>stallation codes<br />

when connected the cold water refill and the warm water r<strong>in</strong>s<strong>in</strong>g<br />

pipes.<br />

Installation of <strong>KESSEL</strong> refill funnel (<strong>in</strong>cluded with shipment):<br />

Connect warm and cold water supply pipes with each other as<br />

a T connection. The outlet of the T connection should be threaded<br />

to the R1 <strong>in</strong>ch <strong>in</strong>ner threads of the <strong>KESSEL</strong> refill funnel.<br />

7. The cold water supply pipe is the refill<strong>in</strong>g system and the<br />

warm water supply pipe is the clean<strong>in</strong>g / r<strong>in</strong>s<strong>in</strong>g connection<br />

8. The <strong>in</strong>let and outlet dra<strong>in</strong>age pipes should be connected to<br />

the grease separator. If SML cast iron dra<strong>in</strong>age pip<strong>in</strong>g is<br />

used accord<strong>in</strong>g to DIN 19522 then steel <strong>in</strong>ner support r<strong>in</strong>gs<br />

should be used on the <strong>in</strong>let and the outlet of the separator<br />

(which are available as accessories). If other dra<strong>in</strong>age pip<strong>in</strong>g<br />

material is be<strong>in</strong>g used then standard rubber connection coupl<strong>in</strong>gs<br />

(FERNCO type coupl<strong>in</strong>gs) should be used.<br />

9. Accord<strong>in</strong>g to DIN EN 1825-2, the grease separator as well as<br />

the <strong>in</strong>let and outlet dra<strong>in</strong>age pipes must be properly ventilated.<br />

The ma<strong>in</strong> <strong>in</strong>let pipe to a grease separator should be directly<br />

ventilated to the roof of the build<strong>in</strong>g. An additional ventilation<br />

pipe should be <strong>in</strong>stalled near the <strong>in</strong>let of the grease<br />

separator <strong>in</strong> the case that the ma<strong>in</strong> <strong>in</strong>let pipe is longer than<br />

<strong>10</strong> meters and offers no ventilation for this <strong>10</strong> meters. All secondary<br />

dra<strong>in</strong>age pipes 5meters or longer which enter the<br />

ma<strong>in</strong> <strong>in</strong>let pipe should also be separately ventilated.<br />

2.3 Electrical Installations<br />

All electrical connections and work should be handled by a professional,<br />

licensed electrician.<br />

1. The pump, actuator valve and solenoid valves should be<br />

connected to the control unit follow<strong>in</strong>g the connection <strong>in</strong>structions<br />

located <strong>in</strong>side the control unit.<br />

Fuse: for 2.6 kW pump – 16 AMP<br />

Fuse: for 4.0 kW pump – 20 AMP<br />

2. Connect the power cable of the pump to the control unit. The<br />

rotational direction of the pump must be checked (improper<br />

rotation will cause operational noise as well as decrease<br />

pump performance.<br />

Please take care that:<br />