Weinig Werkzeuge - OERTLI Werkzeuge AG

Weinig Werkzeuge - OERTLI Werkzeuge AG

Weinig Werkzeuge - OERTLI Werkzeuge AG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Betriebsanleitung<br />

<strong>Weinig</strong><br />

<strong>Werkzeuge</strong><br />

Deutsch WNW 850 01 – 02.2005.A

Übersicht<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 1-3

Service<br />

Michael <strong>Weinig</strong> Aktiengesellschaft<br />

<strong>Weinig</strong>strasse 2/4<br />

D-97941 Tauberbischofsheim<br />

Tel.: 0049-(0) 9341 86-0<br />

Fax: 0049-(0) 9341 7080<br />

E-Mail: service@weinig.de<br />

Internet: www.weinig.com<br />

Service in my Country: www.weinig.com<br />

1-4 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

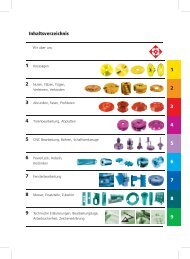

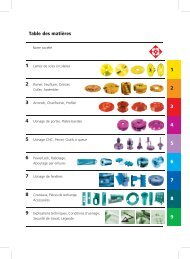

Inhaltsverzeichnis<br />

1 Sicherheit .................................... 1-7<br />

1.1 Bestimmungsgemäße<br />

Verwendung ................................. 1-7<br />

1.2 Allgemeine Sicherheitshinweise ... 1-7<br />

1.3 Werkzeug und Maschine .............. 1-8<br />

2 PowerLock .................................. 2-1<br />

2.1 <strong>Weinig</strong> PowerLock 536 ................ 2-2<br />

2.2 <strong>Weinig</strong> PowerLock 538 ................ 2-5<br />

2.3 <strong>Weinig</strong> PowerLock 539 .............. 2-10<br />

3 Normalspannung ........................ 3-1<br />

3.1 Hydraulische Spindelmutter<br />

(Option) ........................................ 3-1<br />

3.2 <strong>Weinig</strong> Centrolock 530 ................. 3-3<br />

3.3 <strong>Weinig</strong> Centrolock 533 ................. 3-6<br />

3.4 <strong>Weinig</strong> Hobelkopf 500 / 510 ....... 3-11<br />

3.5 <strong>Weinig</strong> Profilmesserkopf<br />

503 / 513 .................................... 3-15<br />

3.6 <strong>Weinig</strong> Nut- und Federmesserkopf<br />

508 / 518 ................. 3-20<br />

4 Hydrospannung .......................... 4-1<br />

4.1 <strong>Weinig</strong> Centrolock 534 ................. 4-1<br />

4.2 <strong>Weinig</strong> Hydro-Hobelkopf<br />

501 / 511 und Rotaplan-<br />

Hobelkopf 502 / 512 ..................... 4-9<br />

4.3 <strong>Weinig</strong> Hydro-Profilmesserkopf<br />

504 / 514 ............................ 4-12<br />

4.4 <strong>Weinig</strong> Hydro-Messerkopf<br />

508 / 518 .................................... 4-17<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 1-5

Vorwort, Symbole<br />

Diese Betriebsanleitung gilt ausschließlich für <strong>Weinig</strong> <strong>Werkzeuge</strong>.<br />

Weitere Angaben, technische Daten und Bestellinformationen zu <strong>Weinig</strong> <strong>Werkzeuge</strong>n finden<br />

Sie im <strong>Weinig</strong> Zubehör-Katalog.<br />

Ausbildung<br />

Ohne die erforderliche Ausbildung – innerbetrieblich, durch unsere Außendienstmitarbeiter,<br />

durch Berufsfortbildungsinstitute oder im <strong>Weinig</strong> Trainingszentrum – darf niemand auch nur<br />

kurzfristig mit <strong>Weinig</strong> <strong>Werkzeuge</strong>n und an <strong>Weinig</strong> Maschinen arbeiten.<br />

Symbole<br />

Gefahr: kennzeichnet eine außerordentlich große Gefahr, die unweigerlich zu<br />

schwersten Verletzungen führt, falls dieser Hinweis nicht beachtet und keine<br />

Vorsorgemaßnahmen getroffen werden.<br />

Warnung: kennzeichnet eine möglicherweise vorhandene Gefahr, die ohne<br />

Gefahrenvorsorge zu schwersten Verletzungen führt.<br />

Vorsicht: kennzeichnet eine gefährliche Situation, die zu Körperverletzungen,<br />

Schäden an Maschine und anderen Sachgütern oder zu Datenverlust (Steuerungen)<br />

führen kann.<br />

Zusätzliche Informationen zur Arbeit, Tipps für die richtige Bedienung.<br />

Weitere Anleitungen, Anleitungsmodule, Anlagen oder Fremdanleitungen beachten.<br />

DANGER<br />

DANGER<br />

Hinweise auf allgemeine und spezifische Gefahren. Einige Symbole finden<br />

sich auch an der Maschine. Symbole beachten, gut lesbar halten und auf<br />

keinen Fall Aufkleber an der Maschine entfernen.<br />

1-6 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Sicherheit<br />

1 Sicherheit<br />

1.1 Bestimmungsgemäße Verwendung<br />

<strong>Weinig</strong> <strong>Werkzeuge</strong> sind ausschließlich zum Einsatz in <strong>Weinig</strong> Hobel- und<br />

Kehlmaschinen gedacht. Jede darüber hinausgehende Verwendung gilt als nicht<br />

bestimmungsgemäß.<br />

Unsachgemäßer oder zweckentfremdender Einsatz vermindert die Arbeitssicherheit<br />

und ist deshalb verboten. Beachten Sie die nationalen Bestimmungen (EU-Richtlinien).<br />

Broschüre "Sicherheitshinweise" beachten. Hier finden Sie weitere Vorgaben zur<br />

bestimmungsgemäßen Verwendung und zum sicheren Arbeiten.<br />

<strong>Weinig</strong> haftet nicht für Schäden, die durch eine nicht bestimmungsgemäße Verwendung<br />

der <strong>Werkzeuge</strong> entstehen. Das Risiko von Unfällen oder Schäden trägt in diesem Falle<br />

allein der Verwender.<br />

Beachten Sie deshalb unbedingt die Hinweise und Vorschriften in der<br />

Betriebsanleitung. Darüber hinaus sind alle örtlichen Sicherheits- und<br />

Unfallverhütungsvorschriften zu befolgen.<br />

Für Personen- oder Sachschäden, die durch Fehlverhalten oder Nichtbeachtung dieser<br />

Sicherheitshinweise entstehen, übernimmt <strong>Weinig</strong> keine Haftung.<br />

1.2 Allgemeine Sicherheitshinweise<br />

<strong>Werkzeuge</strong> haben scharfe Schneiden, die auch im Stillstand Verletzungen verursachen<br />

können. Darum: Mit <strong>Werkzeuge</strong>n vorsichtig umgehen. Arbeitshandschuhe tragen.<br />

Die Spannschrauben von der Werkzeugschneide weg lösen, niemals in Richtung der<br />

Werkzeugschneide.<br />

Beim Aus- oder Einpacken sowie beim Hantieren mit Werkzeug (z. B. Montage in der<br />

Maschine) Schutzhandschuhe tragen und mit äußerster Sorgfalt arbeiten.<br />

Werkzeug nur in geeigneter Verpackung oder Vorrichtung transportieren und sicher<br />

aufbewahren (z. B. im Werkzeugschrank).<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 1-7

Sicherheit<br />

1.3 Werkzeug und Maschine<br />

Die auf dem Werkzeug angegebene max. Drehzahl darf niemals überschritten werden.<br />

Alle hier beschriebenen <strong>Werkzeuge</strong> sind nur für Maschinen mit mechanischem<br />

Vorschub zugelassen.<br />

Keine beschädigten oder stumpfen <strong>Werkzeuge</strong> verwenden.<br />

Auf richtige Drehrichtung der <strong>Werkzeuge</strong> achten.<br />

Unbeaufsichtigtes Anlaufen der Maschine während Werkzeug- oder Messerwechsel<br />

ausschließen.<br />

<strong>Werkzeuge</strong> gemäß den Richtlinien des Maschinenherstellers in der Maschine<br />

montieren und sichern.<br />

Vor dem Einschalten der Maschine sich vergewissern, dass die <strong>Werkzeuge</strong> korrekt<br />

gespannt sind.<br />

Maschine nur bei Verwendung der gesetzlich vorgeschriebenen Schutzeinrichtungen<br />

einschalten.<br />

Damit keine Unwucht entsteht, <strong>Werkzeuge</strong> niemals unsymmetrisch (einseitig)<br />

bestücken. Sämtliche Messer, Spannleisten und evtl. Blindleisten müssen vollständig<br />

montiert werden. Auf absolute Gewichtsgleichheit der Messer und Blanketts achten.<br />

Bei verringerter Messerzahl müssen die Messer symmetrisch verteilt eingebaut werden.<br />

Auf Sauberkeit der Spannflächen achten.<br />

Einzelteile beim Messerwechsel sachgemäß montieren.<br />

Darauf achten, dass Messer und Werkzeug an den Werkzeugstirnseiten bündig<br />

abschließen (keine seitlich überstehenden Teile am Werkzeug).<br />

<strong>Werkzeuge</strong>, die durch Reinigung in einer Waschmaschine oder sonst wie erwärmt<br />

wurden, vor dem Montieren abkühlen lassen. Durch Schrumpfen beim Abkühlen kann<br />

sich die Werkzeugaufspannung lösen oder verringern.<br />

Nur Originalmesser und -ersatzteile verwenden.<br />

1-8 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Sicherheit<br />

1.3.1 Hydrowerkzeuge<br />

Hydrowerkzeuge nur auf dem Schleifdorn oder der Spindel spannen.<br />

Täglich vor Inbetriebnahme der Maschine mittels Hochdruck-Fettpresse den<br />

Spanndruck (300 bar) an Hydro-Hobelkopf und eventuell Gegenlager überprüfen.<br />

Sicherungsring auf der Spindel verwenden!<br />

Die Sicherungsringe dürfen das Werkzeug axial nicht spannen. Die Spannung muss<br />

über die Hydrobuchsen erfolgen (300 bar).<br />

Das Spannen von Hydrowerkzeugen auf Spindeln ohne Gegenlager ist nur unter<br />

Berücksichtigung der zulässigen Spannlängen (siehe Betriebsanleitung der<br />

Hobelmaschine) erlaubt.<br />

Weitere Informationen zur Unfallverhütung erhalten Sie von Ihrer zuständigen<br />

Berufsgenossenschaft. Fordern Sie diese Informationen an.<br />

Jede dazu autorisierte Person muss vor dem Arbeiten mit <strong>Weinig</strong> <strong>Werkzeuge</strong>n die<br />

Betriebsanleitung vollständig gelesen haben. Der Verantwortliche sollte sich dies schriftlich<br />

bestätigen lassen.<br />

Betriebsanleitung gelesen und verstanden.<br />

Datum:<br />

Unterschrift:<br />

Betreiber ................................ .......................................................<br />

Bedienpersonal ................................ .......................................................<br />

................................ .......................................................<br />

................................ .......................................................<br />

................................ .......................................................<br />

Achtung:<br />

Diese Betriebsanleitung für künftige Verwendungen unbedingt aufbewahren!<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 1-9

Notizen<br />

1-10 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

2 PowerLock<br />

PowerLock-<strong>Werkzeuge</strong> verfügen über eine konische<br />

Spannaufnahme (1).<br />

Die Aufnahme erfolgt über eine Hohlschaftkegel-<br />

Schnittstelle (HSK) mit einem hydromechanischen oder<br />

elektromechanischen Werkzeugspanner.<br />

Ein Federpaket (2) erzeugt die notwendige Spannkraft.<br />

2 1<br />

DOKK0544<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-1

PowerLock<br />

2.1 <strong>Weinig</strong> PowerLock 536<br />

2.1.1 Allgemein<br />

Mit dem <strong>Weinig</strong> PowerLock 536 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

536<br />

DOKW0038<br />

2.1.2 Bestimmungsgemäßer Gebrauch<br />

Das Wendemesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Fügearbeiten an Massivhölzern (Weich- und<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

1 abrichten<br />

5<br />

2 rechts fügen<br />

3 links hobeln<br />

6<br />

4<br />

2<br />

4 rechts profilieren<br />

5 oben hobeln<br />

3<br />

1<br />

DOKW0039<br />

6 unten hobeln<br />

2-2 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

2.1.3 Aufbau des <strong>Werkzeuge</strong>s<br />

Hobelmesserkopf mit Wendemessern 2-fach benutzbar.<br />

Massiver Grundkörper aus Stahl. Robuste, sichere<br />

Konstruktion für geräusch- und schwingungsarmen<br />

Lauf.<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschrauben<br />

4 Wendemesser<br />

4<br />

3<br />

2<br />

1<br />

DOKW0025<br />

Wendemesser<br />

(2 Schneiden nutzbar)<br />

Abhängig von der Drehrichtung des Werkzeugs<br />

werden linke oder rechte Spannleisten<br />

eingesetzt.<br />

2.1.4 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Spannschraube (1) lösen.<br />

2. Mit Schlagstück (2) Spannleiste lösen.<br />

3. Wendemesser mit Schlagstück (2) herausziehen.<br />

2<br />

1<br />

DOKW0040<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-3

PowerLock<br />

Einbau:<br />

1. Spannleisten und Führungsnuten von Schmutz und<br />

Harz befreien.<br />

2. Spannleisten und Wendemesser einsetzen.<br />

3. Einstelllehre (3) auf das Werkzeug aufstecken und<br />

axial am Bund andrücken.<br />

4. Spannleiste und Wendemesser axial an der<br />

Einstelllehre anlegen.<br />

5. Spannleiste und Wendemesser durch Spannen der<br />

vorderen Spannschraube fixieren.<br />

3<br />

DOKW0041<br />

6. Einstelllehre entnehmen und Spannleiste<br />

gleichzeitig mit zwei Inbusschlüsseln (4) von beiden<br />

Seiten mit 25 Nm spannen.<br />

4<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

4<br />

DOKW0042<br />

2.1.5 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl<br />

– Bestückt mit 2 geraden Wendemessern<br />

– Wahlweise bestückt mit HSS oder Hartmetall<br />

– Form- und kraftschlüssige Messerspannung<br />

– Spannleisten gehärtet mit geschliffener Spannfläche<br />

– Spanwinkel 12°/27°<br />

– Schneidenflugkreis-Ø 93 mm<br />

– Bis Werkzeuglänge 240 mm<br />

max. Drehzahl n = 12.000 min -1<br />

– Werkzeuglänge größer als 240 mm<br />

max. Drehzahl n = 8.000 min -1<br />

(siehe Beschriftung auf dem Werkzeug)<br />

Technische Änderungen vorbehalten!<br />

2-4 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

2.2 <strong>Weinig</strong> PowerLock 538<br />

2.2.1 Allgemein<br />

Mit dem <strong>Weinig</strong> PowerLock 538 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

538<br />

DOKW0043<br />

2.2.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

2.2.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 538<br />

• Spannleisten und Profilmesser immer mit<br />

mindestens 2 Spannschrauben spannen.<br />

• Beim Einsatz schmaler Profilmesser<br />

Spannleistenlänge entsprechend Profilmesserlänge<br />

wählen.<br />

• Beim Einsatz von kürzeren Spannleisten frei<br />

werdende Spannschrauben entfernen.<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Alle Messer stellungsgleich in die Verzahnung einsetzen<br />

(Abstand zum Nutgrund).<br />

• Leitz DoubleBack-System:<br />

Bei Z=2 max. Blanketthöhe<br />

Bei Z=4 max. Blanketthöhe<br />

60 mm<br />

70 mm<br />

Z4-<strong>Werkzeuge</strong> haben 4 Bohrungen an der<br />

Stirnseite. Dort lässt sich erkennen, wie weit die<br />

Messer hervorstehen (max. letzte Verzahnung<br />

bis Anfang Bohrungsrand). Die Bohrungen<br />

dienen außerdem als Reinigungsöffnungen<br />

(Druckluft).<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-5

PowerLock<br />

2.2.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Profilmesserkopf mit Profilmessern. Massiver<br />

Grundkörper aus Stahl. Robuste, sichere Konstruktion<br />

für geräusch- und schwingungsarmen Lauf.<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschraube<br />

4 Profilmesser<br />

1 2 3 4<br />

DOKW0044<br />

HSS-massiv<br />

rückenverzahnt<br />

bestückt mit HM oder Stellite<br />

rückenverzahnt<br />

DoubleBack Schneidplatte<br />

mit Trägerplatte<br />

2.2.5 Aus- und Einbau der Messer bei <strong>Werkzeuge</strong>n<br />

mit 4 Messern<br />

Achtung bei Werkzeug mit 4 Messern:<br />

Blanketts mit 5, 6 und 8 mm Dicke werden mit derselben<br />

Spannleiste bestückt.<br />

Blanketts mit 10 mm Dicke haben eine dünnere<br />

Spannleiste, diese darf nur mit 10 mm-Blanketts<br />

eingesetzt werden.<br />

Beim Einsatz von 8 oder 10 mm-Blanketts muss sich die<br />

Spannleiste im unteren Bereich an der schrägen<br />

Spannfläche abstützen.<br />

5 – 8 mm<br />

2.2.6 Aus- und Einbau der Messer bei <strong>Werkzeuge</strong>n<br />

mit 2 Messern<br />

Bei <strong>Werkzeuge</strong>n mit 2 Messern werden alle<br />

Blankettstärken mit derselben Spannleiste bestückt.<br />

10 mm<br />

DOKW0032<br />

DOKW0083<br />

2-6 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

Ausbau:<br />

1. Spannschrauben (1) lösen.<br />

2. Profilmesser herausnehmen.<br />

1<br />

DOKW0045<br />

Einbau:<br />

1. Spannleisten und Rückenverzahnung von Schmutz<br />

und Harz befreien.<br />

2. Spannleiste und Profilmesser einsetzen.<br />

3. Einstelllehre (2) auf das Werkzeug aufstecken und<br />

axial am Bund andrücken.<br />

4. Spannleiste und Profilmesser axial an der<br />

Einstelllehre anlegen und mittlere Spannschraube<br />

mit halbem Anzugsmoment spannen.<br />

5. Wenn alle Messer so fixiert sind, Einstelllehre<br />

entnehmen und Spannschrauben von innen nach<br />

außen mit 30–33 Nm spannen.<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

2<br />

DOKW0046<br />

6. Einwandfreien Sitz der Messer in der Verzahnung<br />

prüfen.<br />

7. Maximalen Verstellweg (a) der Messer beachten.<br />

a<br />

DOKW0084<br />

a = 4 Zahnteilungen (6,4 mm)<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-7

a<br />

PowerLock<br />

2.2.7 DoubleBack<br />

Zweiteiliges Messer, bestehend aus Schneidplatte (1)<br />

und Trägerplatte (2). Trägerplatte und Schneidplatte<br />

sind über eine Verzahnung (3) formschlüssig<br />

miteinander verbunden. Die Trägerplatte (2) kann durch<br />

eine spezielle Rückenverzahnung (4) nur in einer<br />

Position im Werkzeug montiert werden und sorgt für<br />

festen Halt. Trägerplatte und Schneidplatte werden mit<br />

Druckschrauben (5), die auf eine Spannleiste (6)<br />

wirken, im Werkzeug geklemmt.<br />

1<br />

5 6<br />

2<br />

3<br />

4<br />

DOKW0028<br />

Die Markierung (7) gibt den maximalen Verstellweg (a)<br />

der Schneidplatte zur Trägerplatte an. Über diese<br />

Markierung hinaus darf der Fuß der Schneidplatte aus<br />

Sicherheitsgründen nicht verschoben werden, da<br />

ansonsten die Stabilität des Systems gefährdet ist.<br />

7<br />

DOKW0029<br />

2.2.8 DoubleBack-Messer schleifen<br />

Zunächst müssen die Trägerplatten ohne<br />

Schneidplatten profiliert werden. Zum Schleifen der<br />

Trägerplatten müssen Blindleisten (8) eingesetzt<br />

werden. Die Trägerplatten werden nur einmal<br />

geschliffen. Tiefsten Profilpunkt so nah wie möglich zum<br />

Werkzeugkörper schleifen. Zum Schleifen Kopierfinger-<br />

Ø 3 mm, Schleifscheibe Breite 4 mm verwenden.<br />

Dadurch wird erreicht, dass das Profil in der Trägerplatte<br />

etwas breiter ist als das Profil in der Schneidplatte.<br />

Nach dem Schleifen der Trägerplatte Blindleiste<br />

entfernen und Schneidplatten in unterste Verzahnung<br />

einbauen. Zum Schleifen der Hartmetall-Schneidplatten<br />

Diamantschleifscheibe verwenden.<br />

Kopierfinger-Ø entsprechend der Schleifscheibenbreite<br />

verwenden. Der Überstand der Schneidplatte zur<br />

Trägerplatte darf nach dem Profilieren max. 5 mm<br />

betragen. Wird beim Nachschleifen die Trägerplatte<br />

erreicht, muss die Schneidplatte um eine Verzahnung<br />

nach vorne gestellt werden. Ist der max. Verstellweg<br />

ausgenutzt, muss die Schneidplatte gegen eine neue<br />

ersetzt werden.<br />

8<br />

DOKW0082<br />

2-8 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

Profiltiefe, Messerüberstand, maximaler Flugkreis:<br />

Der Zusammenhang von Profilmesserkopf, der<br />

eingesetzten Messerhöhe, der daraus resultierenden<br />

Profiltiefe und des maximal zulässigen Flugkreis-Ø ist<br />

aus folgender Tabelle für einen Profilmesserkopf-Ø von<br />

90 mm ersichtlich.<br />

Messerhöhe<br />

[mm]<br />

max. zulässiger<br />

Schneidenflugkreis-<br />

Ø [mm]<br />

max. erreichbare<br />

Profiltiefe [mm]<br />

50 130 ca. 11<br />

60 150 ca. 20<br />

70 170 ca. 35<br />

2.2.9 Schleifen<br />

Die Blanketts werden im Profilmesserkopf nach einer<br />

Profilschablone auf einer <strong>Weinig</strong><br />

Profilmesserschleifmaschine profiliert und geschliffen.<br />

2.2.10 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl<br />

– Wahlweise bestückt mit 2 oder 4:<br />

HSS (5/8 mm-Blankett)<br />

Stellite/HM (6/10 mm-Blankett)<br />

– Blankettgewicht max. 50 g pro 10 mm Blankettlänge<br />

– Formschlüssige Spannung der rückenverzahnten<br />

Profilmesser, Verzahnung 1/16" x 60°<br />

– Spannelemente gehärtet mit geschliffener<br />

Spannfläche<br />

– Spanwinkel: 12° oder 20°<br />

– Werkzeugkörper-Ø: 90 mm<br />

– Bis Werkzeuglänge 240 mm<br />

max. Drehzahl n = 12.000 min -1<br />

– Werkzeuglänge größer als 240 mm<br />

max. Drehzahl n = 8.000 min -1<br />

(siehe Beschriftung auf dem Werkzeug)<br />

Technische Änderungen vorbehalten!<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-9

PowerLock<br />

2.3 <strong>Weinig</strong> PowerLock 539<br />

2.3.1 Allgemein<br />

Mit dem <strong>Weinig</strong> PowerLock 539 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

539<br />

DOKW0047<br />

2.3.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

2.3.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 539<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Alle Messer stellungsgleich in die Verzahnung einsetzen<br />

(Abstand zum Nutgrund).<br />

• Leitz DoubleBack-System:<br />

Bei Z=2 max. Blanketthöhe<br />

Bei Z=4 max. Blanketthöhe<br />

60 mm<br />

70 mm<br />

• Je nach Dicke der Profilmesser (5, 6, 8 oder 10 mm)<br />

muss auch die entsprechende Spannleiste gewählt<br />

werden.<br />

• Bei Profilmessern, die mehr als 20 mm kürzer als die<br />

Spannleisten sind, müssen Blindleisten eingesetzt<br />

werden, damit sich die Spannleisten nicht verbiegen.<br />

2-10 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

PowerLock<br />

2.3.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Profilmesserkopf mit Profilmessern. Massiver<br />

Grundkörper aus Stahl. Robuste, sichere Konstruktion<br />

für geräusch- und schwingungsarmen Lauf.<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschraube<br />

4 Profilmesser<br />

4 3 2 1<br />

DOKW0048<br />

massiv<br />

rückenverzahnt<br />

bestückt<br />

rückenverzahnt<br />

DoubleBack Schneidplatte<br />

mit Trägerplatte<br />

Die Spannleisten sind an der Stirnseite mit der<br />

zugehörigen Messerdicke (in mm) gekennzeichnet.<br />

Die Spannleisten sind gehärtet, die Spannfläche ist<br />

geschliffen.<br />

Abhängig von der Drehrichtung des Werkzeugs<br />

werden linke oder rechte Spannleisten<br />

eingesetzt.<br />

DOKW0026<br />

2.3.5 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Spannschraube (1) lösen.<br />

2. Mit Schlagstück (2) Spannleiste lösen.<br />

3. Profilmesser herausnehmen.<br />

2<br />

1<br />

DOKW0049<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-11

PowerLock<br />

Einbau:<br />

1. Spannleisten und Rückenverzahnung von Schmutz<br />

und Harz befreien.<br />

2. Spannleiste und Profilmesser einsetzen.<br />

3. Einstelllehre (3) auf das Werkzeug aufstecken und<br />

axial am Bund andrücken.<br />

4. Spannleiste und Profilmesser axial an der<br />

Einstelllehre anlegen.<br />

5. Spannleiste und Profilmesser durch Spannen der<br />

vorderen Spannschraube fixieren.<br />

3<br />

DOKW0050<br />

6. Wenn alle Messer so fixiert sind, Einstelllehre<br />

entnehmen und Spannleiste gleichzeitig mit zwei<br />

Inbusschlüsseln (4) von beiden Seiten mit 25 Nm<br />

spannen.<br />

4<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

4<br />

DOKW0051<br />

7. Einwandfreien Sitz der Messer in der Verzahnung<br />

prüfen.<br />

8. Maximalen Verstellweg (a) der Messer beachten.<br />

a<br />

DOKW0052<br />

a = 4 Zahnteilungen (6,4 mm)<br />

Bei Profilmessern, die mehr als 20 mm kürzer als die<br />

Spannleisten sind, müssen Blindleisten (1) eingesetzt<br />

werden, damit sich die Spannleisten nicht verbiegen.<br />

Länge L 1 = 0,5 x L 2<br />

L<br />

2<br />

L 1<br />

1<br />

DOKW0034<br />

2-12 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

a<br />

PowerLock<br />

2.3.6 DoubleBack<br />

Zweiteiliges Messer, bestehend aus Schneidplatte (1)<br />

und Trägerplatte (2). Trägerplatte und Schneidplatte<br />

sind über eine Verzahnung (3) formschlüssig<br />

miteinander verbunden. Die Trägerplatte (2) kann durch<br />

eine spezielle Rückenverzahnung (4) nur in einer<br />

Position im Werkzeug montiert werden und sorgt für<br />

festen Halt. Trägerplatte und Schneidplatte werden mit<br />

einer Schnellspannleiste (5) im Werkzeug geklemmt.<br />

1<br />

5<br />

2<br />

3<br />

4<br />

DOKW0085<br />

Die Markierung (7) gibt den maximalen Verstellweg (a)<br />

der Schneidplatte zur Trägerplatte an. Über diese<br />

Markierung hinaus darf der Fuß der Schneidplatte aus<br />

Sicherheitsgründen nicht verschoben werden, da<br />

ansonsten die Stabilität des Systems gefährdet ist.<br />

7<br />

DOKW0086<br />

2.3.7 DoubleBack-Messer schleifen<br />

Zunächst müssen die Trägerplatten ohne<br />

Schneidplatten profiliert werden. Zum Schleifen der<br />

Trägerplatten müssen Blindleisten (8) eingesetzt<br />

werden. Die Trägerplatten werden nur einmal<br />

geschliffen. Tiefsten Profilpunkt so nah wie möglich zum<br />

Werkzeugkörper schleifen. Zum Schleifen Kopierfinger-<br />

Ø 3 mm, Schleifscheibe Breite 4 mm verwenden.<br />

Dadurch wird erreicht, dass das Profil in der Trägerplatte<br />

etwas breiter ist als das Profil in der Schneidplatte.<br />

Nach dem Schleifen der Trägerplatte Blindleiste<br />

entfernen und Schneidplatten in unterste Verzahnung<br />

einbauen. Zum Schleifen der Hartmetall-Schneidplatten<br />

Diamantschleifscheibe verwenden.<br />

Kopierfinger-Ø entsprechend der Schleifscheibenbreite<br />

verwenden. Der Überstand der Schneidplatte zur<br />

Trägerplatte darf nach dem Profilieren max. 5 mm<br />

betragen. Wird beim Nachschleifen die Trägerplatte<br />

erreicht, muss die Schneidplatte um eine Verzahnung<br />

nach vorne gestellt werden. Ist der max. Verstellweg<br />

ausgenutzt, muss die Schneidplatte gegen eine neue<br />

ersetzt werden.<br />

8<br />

DOKW0087<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 2-13

PowerLock<br />

2.3.8 Profiltiefe, Messerüberstand, maximaler<br />

Flugkreis:<br />

Der Zusammenhang von Profilmesserkopf, der<br />

eingesetzten Messerhöhe, der daraus resultierenden<br />

Profiltiefe und des maximal zulässigen Flugkreis-Ø ist<br />

aus folgender Tabelle für einen Profilmesserkopf-Ø von<br />

90 mm ersichtlich.<br />

Messerhöhe<br />

[mm]<br />

max. zulässiger<br />

Schneidenflugkreis-<br />

Ø [mm]<br />

max. erreichbare<br />

Profiltiefe [mm]<br />

50 130 ca. 11<br />

60 150 ca. 20<br />

70 170 ca. 35<br />

2.3.9 Schleifen<br />

Die Blanketts werden im Profilmesserkopf nach einer<br />

Profilschablone auf einer <strong>Weinig</strong><br />

Profilmesserschleifmaschine profiliert und geschliffen.<br />

2.3.10 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl<br />

– Wahlweise bestückt mit:<br />

HSS (5/8 mm-Blankett)<br />

Stellite/HM (6/10 mm-Blankett)<br />

– Blankettgewicht max. 50 g pro 10 mm Blankettlänge<br />

– Formschlüssige Spannung der rückenverzahnten<br />

Profilmesser, Verzahnung 1/16" x 60°<br />

– Spannelemente gehärtet mit geschliffener<br />

Spannfläche<br />

– Spanwinkel: 12° oder 20°<br />

– Werkzeugkörper-Ø: 90 mm<br />

– Bis Werkzeuglänge 240 mm<br />

max. Drehzahl n = 12.000 min -1<br />

– Werkzeuglänge größer als 240 mm<br />

max. Drehzahl n = 8.000 min -1<br />

(siehe Beschriftung auf dem Werkzeug)<br />

Technische Änderungen vorbehalten!<br />

2-14 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3 Normalspannung<br />

Das Werkzeug wird mit Spindelmutter (1),<br />

Sicherungsring (2) und Spindelring (3) auf der Spindel<br />

befestigt.<br />

1<br />

2<br />

3<br />

DOKW0024<br />

3.1 Hydraulische Spindelmutter (Option)<br />

Anwendung<br />

Komfortables Spannen der <strong>Werkzeuge</strong> auf der Spindel<br />

durch hydraulische Andruckkraft.<br />

Vor dem Aufschrauben der hydraulischen<br />

Spannmutter auf die Spindel darauf achten,<br />

dass der Druckzylinder ganz zurückgestellt<br />

ist.<br />

3.1.1 Druckzylinder zurückstellen<br />

Druckzylinder (2) durch Aufschrauben des<br />

mitgelieferten Rückstellbolzens (6) ganz zurückstellen.<br />

Hierzu:<br />

1. Spannschraube (1) lösen.<br />

2. Mitgelieferten Inbusschlüssel (7) in die Bohrung (8)<br />

am Umfang der Mutter einstecken und auf den<br />

Abrichttisch legen.<br />

3. Mit Inbusschlüssel (9) (SW 10 mm)<br />

Rückstellbolzen (6) soweit eindrehen, bis der<br />

Druckzylinder (2) ganz zurückgestellt ist.<br />

4. Rückstellbolzen (6) wieder abschrauben.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-1

Normalspannung<br />

3.1.2 Werkzeug spannen<br />

1. Spannschraube (1) lösen (Spannschraube bündig<br />

mit Zylinderfläche).<br />

2. Sicherungsstift (3) herausdrücken.<br />

3. Hydraulische Spindelmutter (4) fest aufschrauben<br />

und wieder leicht lösen, bis der Sicherungsstift (3)<br />

über den Sechskantzapfen der Spindel eingedrückt<br />

werden kann.<br />

1 2<br />

3<br />

3<br />

4<br />

DOKK0088<br />

4. Spannschraube (1) eindrehen, bis Anzeigestift (5)<br />

leicht über die Zylinderfläche übersteht.<br />

Das Werkzeug ist gespannt.<br />

1<br />

5<br />

DOKK0089<br />

3.1.3 Werkzeug entspannen<br />

1. Spannschraube (1) lösen.<br />

2. Sicherungsstift (3) nach außen drücken.<br />

3. Hydraulische Spindelmutter (4) abschrauben.<br />

3<br />

1<br />

4<br />

DOKK0091<br />

DOKK0090<br />

3-2 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.2 <strong>Weinig</strong> Centrolock 530<br />

3.2.1 Allgemein<br />

Mit dem <strong>Weinig</strong> Centrolock 530 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

530<br />

DOKW0053<br />

3.2.2 Bestimmungsgemäßer Gebrauch<br />

Das Wendemesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Fügearbeiten an Massivhölzern (Weich- und<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

1 abrichten<br />

5<br />

2 rechts fügen<br />

3 links hobeln<br />

6<br />

4<br />

2<br />

4 rechts profilieren<br />

5 oben hobeln<br />

3<br />

1<br />

DOKW0039<br />

6 unten hobeln<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-3

Normalspannung<br />

3.2.3 Aufbau des <strong>Werkzeuge</strong>s<br />

Hobelmesserkopf mit Wendemesser 2-fach benutzbar.<br />

Massiver Grundkörper aus Stahl oder Aluminium.<br />

Robuste, sichere Konstruktion für geräusch- und<br />

schwingungsarmen Lauf.<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschrauben<br />

4 Wendemesser<br />

4 3 2 1<br />

DOKW0054<br />

Wendemesser<br />

(2 Schneiden nutzbar)<br />

3.2.4 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Spannschraube (1) lösen.<br />

2. Mit Schlagstück (2) Spannleiste lösen.<br />

3. Wendemesser mit Schlagstück (2) herausziehen.<br />

2<br />

1<br />

2<br />

DOKW0055<br />

Einbau:<br />

1. Spannleisten und Führungsnuten von Schmutz und<br />

Harz befreien.<br />

2. Spannleisten und Wendemesser einsetzen und mit<br />

Spannschraube (1) von beiden Seiten klemmen.<br />

3-4 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3. Zum Spannen der Spannleiste zwei<br />

Winkelinbusschlüssel (3) mit Schaft verwenden und<br />

Spannschrauben gleichzeitig anziehen.<br />

Anzugsmoment der Schrauben 25 Nm.<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

3 3<br />

DOKW0056<br />

3.2.5 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl oder<br />

Aluminium<br />

– Bestückt mit 2 oder 4 geraden Wendemessern<br />

– Wahlweise bestückt mit HSS oder Hartmetall<br />

– Form- und kraftschlüssige Messerspannung<br />

– Spannleisten gehärtet mit geschliffener Spannfläche<br />

– Spanwinkel 12°/27°/ 35°<br />

– Schneidenflugkreis-Ø 125 oder 140 mm<br />

– max. Drehzahl n = 9.000 min -1<br />

Technische Änderungen vorbehalten!<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-5

Normalspannung<br />

3.3 <strong>Weinig</strong> Centrolock 533<br />

3.3.1 Allgemein<br />

Mit dem <strong>Weinig</strong> Centrolock 533 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

533<br />

DOKW0057<br />

3.3.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

3.3.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 533<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Alle Messer stellungsgleich in die Verzahnung einsetzen<br />

(Abstand zum Nutgrund).<br />

• Leitz DoubleBack-System:<br />

Bei Z=2 max. Blanketthöhe<br />

Bei Z=4 max. Blanketthöhe<br />

60 mm<br />

70 mm<br />

• Je nach Dicke der Profilmesser (5, 6, 8 oder 10 mm)<br />

muss auch die entsprechende Spannleiste gewählt<br />

werden.<br />

• Bei Profilmessern, die mehr als 20 mm kürzer als die<br />

Spannleisten sind, müssen Blindleisten eingesetzt<br />

werden, damit sich die Spannleisten nicht verbiegen.<br />

3-6 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.3.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Profilmesserkopf mit Profilmessern. Massiver<br />

Grundkörper aus Stahl. Robuste, sichere Konstruktion<br />

für geräusch- und schwingungsarmen Lauf.<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschraube<br />

4 Profilmesser<br />

4 3 2 1<br />

DOKW0058<br />

massiv<br />

rückenverzahnt<br />

bestückt<br />

rückenverzahnt<br />

DoubleBack Schneidplatte<br />

mit Trägerplatte<br />

Die Spannleisten sind an der Stirnseite mit der<br />

zugehörigen Messerdicke (in mm) gekennzeichnet.<br />

Die Spannleisten sind gehärtet, die Spannfläche ist<br />

geschliffen.<br />

DOKW0026<br />

3.3.5 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Spannschraube (1) lösen.<br />

2. Mit Schlagstück (2) Spannleiste lösen.<br />

3. Profilmesser mit Schlagstück (2) herausziehen.<br />

2<br />

1<br />

DOKW0059<br />

Einbau:<br />

1. Spannleisten und Rückenverzahnung von Schmutz<br />

und Harz befreien.<br />

2. Spannleiste und Profilmesser einsetzen und mit<br />

Spannschraube (1) von beiden Seiten klemmen.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-7

Normalspannung<br />

3. Zum Spannen der Spannleiste zwei<br />

Winkelinbusschlüssel (3) mit Schaft verwenden und<br />

Spannschrauben gleichzeitig anziehen.<br />

Anzugsmoment der Schrauben 25 Nm.<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

3<br />

3<br />

DOKW0060<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

4. Einwandfreien Sitz der Messer in der Verzahnung<br />

prüfen.<br />

5. Maximalen Verstellweg (a) der Messer beachten.<br />

a<br />

DOKW0052<br />

a = 4 Zahnteilungen (6,4 mm)<br />

Bei Profilmessern, die mehr als 20 mm kürzer als die<br />

Spannleisten sind, müssen Blindleisten (1) eingesetzt<br />

werden, damit sich die Spannleisten nicht verbiegen.<br />

Länge L 1 = 0,5 x L 2<br />

L<br />

2<br />

L 1<br />

1<br />

DOKW0061<br />

3-8 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

a<br />

Normalspannung<br />

3.3.6 DoubleBack<br />

Zweiteiliges Messer, bestehend aus Schneidplatte (1)<br />

und Trägerplatte (2). Trägerplatte und Schneidplatte<br />

sind über eine Verzahnung (3) formschlüssig<br />

miteinander verbunden. Die Trägerplatte (2) kann durch<br />

eine spezielle Rückenverzahnung (4) nur in einer<br />

Position im Werkzeug montiert werden und sorgt für<br />

festen Halt. Trägerplatte und Schneidplatte werden mit<br />

einer Schnellspannleiste (5) im Werkzeug geklemmt.<br />

1<br />

5<br />

2<br />

3<br />

4<br />

DOKW0085<br />

Die Markierung (7) gibt den maximalen Verstellweg (a)<br />

der Schneidplatte zur Trägerplatte an. Über diese<br />

Markierung hinaus darf der Fuß der Schneidplatte aus<br />

Sicherheitsgründen nicht verschoben werden, da<br />

ansonsten die Stabilität des Systems gefährdet ist.<br />

7<br />

DOKW0086<br />

3.3.7 DoubleBack-Messer schleifen<br />

Zunächst müssen die Trägerplatten ohne<br />

Schneidplatten profiliert werden. Zum Schleifen der<br />

Trägerplatten müssen Blindleisten (8) eingesetzt<br />

werden. Die Trägerplatten werden nur einmal<br />

geschliffen. Tiefsten Profilpunkt so nah wie möglich zum<br />

Werkzeugkörper schleifen. Zum Schleifen Kopierfinger-<br />

Ø 3 mm, Schleifscheibe Breite 4 mm verwenden.<br />

Dadurch wird erreicht, dass das Profil in der Trägerplatte<br />

etwas breiter ist als das Profil in der Schneidplatte.<br />

Nach dem Schleifen der Trägerplatte Blindleiste<br />

entfernen und Schneidplatten in unterste Verzahnung<br />

einbauen. Zum Schleifen der Hartmetall-Schneidplatten<br />

Diamantschleifscheibe verwenden.<br />

Kopierfinger-Ø entsprechend der Schleifscheibenbreite<br />

verwenden. Der Überstand der Schneidplatte zur<br />

Trägerplatte darf nach dem Profilieren max. 5 mm<br />

betragen. Wird beim Nachschleifen die Trägerplatte<br />

erreicht, muss die Schneidplatte um eine Verzahnung<br />

nach vorne gestellt werden. Ist der max. Verstellweg<br />

ausgenutzt, muss die Schneidplatte gegen eine neue<br />

ersetzt werden.<br />

8<br />

DOKW0087<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-9

Normalspannung<br />

3.3.8 Profiltiefe, Messerüberstand, maximaler<br />

Flugkreis<br />

Der Zusammenhang von Profilmesserkopf, der<br />

eingesetzten Messerhöhe, der daraus resultierenden<br />

Profiltiefe und des maximal zulässigen Flugkreis-Ø ist<br />

aus folgender Tabelle ersichtlich.<br />

Messerhöhe<br />

[mm]<br />

max. zulässiger Schneidenflugkreis-Ø [mm] bei<br />

einem Profilmesserkopf-Ø [mm]<br />

122 137<br />

max. erreichbare<br />

Profiltiefe [mm]<br />

50 160 170 ca. 11<br />

60 180 190 ca. 20<br />

70 200 210 ca. 30<br />

3.3.9 Schleifen<br />

Die Blanketts werden im Profilmesserkopf nach einer<br />

Profilschablone auf einer <strong>Weinig</strong><br />

Profilmesserschleifmaschine profiliert und geschliffen.<br />

3.3.10 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl<br />

– Wahlweise bestückt mit:<br />

HSS (8 mm-Blankett), Stellite/HM (10 mm-Blankett)<br />

– Blankettgewicht max. 50 g pro 10 mm Blankettlänge<br />

– Formschlüssige Spannung der rückenverzahnten<br />

Profilmesser, Verzahnung 1/16" x 60°<br />

– Spannelemente gehärtet mit geschliffener<br />

Spannfläche<br />

– Spanwinkel: 12° oder 20°<br />

– Werkzeugkörper-Ø: 122/137 mm<br />

– max. Drehzahl: siehe Beschriftung auf dem<br />

Werkzeug<br />

Technische Änderungen vorbehalten!<br />

3-10 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.4 <strong>Weinig</strong> Hobelkopf 500 / 510<br />

3.4.1 Allgemein<br />

Mit dem <strong>Weinig</strong> Hobelkopf 500 / 510 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

3.4.2 Bestimmungsgemäßer Gebrauch<br />

500<br />

DOKW0062<br />

Das Messerwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Fügearbeiten an Massivhölzern (Weich- und<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

1 abrichten<br />

5<br />

2 rechts fügen<br />

3 links hobeln<br />

6<br />

4<br />

2<br />

4 rechts profilieren<br />

5 oben hobeln<br />

3<br />

1<br />

DOKW0039<br />

6 unten hobeln<br />

3.4.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 500 / 510<br />

• Markierungsrille für Mindesteinspannlänge der<br />

Messer an den Werkzeugstirnseiten beachten.<br />

• Einstellen der Messer nur mit den zugehörigen<br />

Einstelllehren.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-11

Normalspannung<br />

3.4.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Hobelmesserkopf mit Streifenhobelmessern. Massiver<br />

Grundkörper aus Stahl oder Aluminium. Robuste,<br />

sichere Konstruktion für geräusch- und<br />

schwingungsarmen Lauf.<br />

1<br />

2<br />

4<br />

3<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschrauben<br />

4 Streifenhobelmesser<br />

massiv<br />

DOKW0063<br />

bestückt<br />

3.4.5 Messerbefestigung und<br />

Mindesteinspannlänge<br />

a<br />

Position des Messers im Neuzustand<br />

b<br />

Mindesteinspannlänge des Messers<br />

b<br />

c<br />

a<br />

c<br />

Max. Vorstellung des nachgeschärften Messers<br />

1 Markierungsrille für Mindesteinspannlänge<br />

1<br />

DOKW0035<br />

3-12 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.4.6 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Die Spannschrauben im Hobelkopf vor der<br />

Demontage der Hobelmesser reinigen.<br />

2. Spannschrauben des Hobelkopfes von außen zur<br />

Mitte hin lösen.<br />

Bei Streifenhobelmessern sind hinter den<br />

Messern Druckfedern, die das Messer nach<br />

oben drücken.<br />

Vorsicht beim Lösen der letzten<br />

Spannschraube, denn das<br />

Streifenhobelmesser (1) kann plötzlich aus<br />

der Aufnahme herausschnellen. 2<br />

1<br />

3. Drücken Sie beim Lösen der letzten Spannschraube<br />

mit einem Hartholz (2) gegen das<br />

Streifenhobelmesser.<br />

4. Messer und Spannleiste herausnehmen.<br />

DOKW0036<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-13

Normalspannung<br />

Einbau:<br />

1. Spannleisten und Aufnahme von Schmutz und Harz<br />

befreien.<br />

2. Spannleisten einsetzen.<br />

3. Messer gegen Federn eindrücken und mit mittiger<br />

Schraube klemmen.<br />

4. Messereinstellung mittels Einstelllehre vornehmen.<br />

5. Festziehen der Spannschrauben von der Mitte nach<br />

außen.<br />

Winkelinbusschlüssel mit Schaft verwenden und<br />

Spannschrauben gleichmäßig anziehen<br />

(Verlängerungen und Schlagwerkzeuge nicht erlaubt!)<br />

Anzugsmoment der Spannschrauben:<br />

M 10: 25–26 Nm<br />

M 12: 30–33 Nm<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

3.4.7 Schleifen<br />

Schleifen der Messer entweder außerhalb des<br />

Hobelkopfes oder eingespannt auf einer geeigneten<br />

<strong>Weinig</strong> Werkzeugschleifmaschine.<br />

3.4.8 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl oder<br />

Aluminium<br />

– Bestückt mit 2 oder 4 geraden Messern<br />

– Abmessung: 3 x 30 mm<br />

– Wahlweise bestückt mit HSS, Stellite oder Hartmetall<br />

– Kraftschlüssige Messerspannung<br />

– Spannleisten gehärtet mit geschliffener Spannfläche<br />

– Spanwinkel: 12° / 27°<br />

– Schneidenflugkreis-Ø 125 oder 140 mm<br />

– Max. Drehzahl: n = 9.000 min -1<br />

Technische Änderungen vorbehalten!<br />

3-14 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.5 <strong>Weinig</strong> Profilmesserkopf 503 / 513<br />

3.5.1 Allgemein<br />

Mit dem <strong>Weinig</strong> Profilmesserkopf 503 / 513 haben Sie<br />

ein Hochleistungs-Fräswerkzeug erworben.<br />

Voraussetzung zum sicheren Arbeiten und für den<br />

Umgang mit diesem Werkzeug ist, dass Sie alle<br />

einschlägigen Schutz- und Sicherheitsbestimmungen<br />

sowie die Hinweise in dieser Betriebsanleitung genau<br />

befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

3.5.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

3.5.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 503 / 513<br />

• Spannleisten und Profilmesser immer mit<br />

mindestens 2 Spannschrauben spannen.<br />

• Beim Einsatz schmaler Profilmesser<br />

Spannleistenlänge entsprechend Profilmesserlänge<br />

wählen.<br />

• Beim Einsatz von kürzeren Spannleisten frei<br />

werdende Spannschrauben entfernen.<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Markierungsrille für Mindesteinspannlänge der<br />

Messer an den Werkzeugstirnseiten beachten.<br />

• Sachgemäße Montage der Einzelteile beim<br />

Messerwechsel.<br />

• Alle Messer stellungsgleich in die Verzahnung einsetzen<br />

(Abstand zum Nutgrund).<br />

• Leitz DoubleBack-System:<br />

Bei Z=2 max. Blanketthöhe<br />

Bei Z=4 max. Blanketthöhe<br />

60 mm<br />

70 mm<br />

• Beim Einsatz schmaler Profilmesser<br />

Spannleistenlänge entsprechend Profilmesserlänge<br />

wählen.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-15

Normalspannung<br />

3.5.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Profilmesserkopf mit Profilmessern. Massiver<br />

Grundkörper aus Stahl. Robuste, sichere Konstruktion<br />

für geräusch- und schwingungsarmen Lauf.<br />

4<br />

3<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschraube<br />

4 Profilmesser<br />

1<br />

2<br />

DOKW0065<br />

massiv<br />

rückenverzahnt<br />

bestückt<br />

rückenverzahnt<br />

DoubleBack Schneidplatte<br />

mit Trägerplatte<br />

3.5.5 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Die Spannschrauben im Profilmesserkopf vor der<br />

Demontage der Profilmesser reinigen.<br />

2. Spannschrauben des Profilmesserkopfes von außen<br />

zur Mitte hin lösen.<br />

3. Spannleiste seitlich herausschieben.<br />

4. Profilmesser aus der Verzahnung herausnehmen.<br />

3-16 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

Einbau:<br />

1. Spannleisten und Rückenverzahnung von Schmutz<br />

und Harz befreien.<br />

2. Profilmesser in die Verzahnung einsetzen.<br />

3. Spannleiste seitlich einschieben.<br />

4. Spannleiste und Profilmesser axial ausrichten und<br />

mittlere Spannschraube mit halbem Anzugsmoment<br />

spannen.<br />

5. Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

6. Festziehen der Spannschrauben von der Mitte nach<br />

außen.<br />

7. Winkelinbusschlüssel mit Schaft verwenden und<br />

Spannschrauben gleichmäßig anziehen<br />

(Verlängerungen und Schlagwerkzeuge nicht<br />

erlaubt!)<br />

8. Anzugsmoment der Spannschrauben:<br />

M 10: 25–26 Nm<br />

M 12: 30–33 Nm<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

9. Maximalen Verstellweg (a) der Messer beachten.<br />

a<br />

DOKW0031<br />

a = 4 Zahnteilungen (6,4 mm)<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-17

a<br />

Normalspannung<br />

3.5.6 DoubleBack<br />

Zweiteiliges Messer, bestehend aus Schneidplatte (1)<br />

und Trägerplatte (2). Trägerplatte und Schneidplatte<br />

sind über eine Verzahnung (3) formschlüssig<br />

miteinander verbunden. Die Trägerplatte (2) kann durch<br />

eine spezielle Rückenverzahnung (4) nur in einer<br />

Position im Werkzeug montiert werden und sorgt für<br />

festen Halt. Trägerplatte und Schneidplatte werden mit<br />

Druckschrauben (5), die auf eine Spannleiste (6)<br />

wirken, im Werkzeug geklemmt.<br />

1<br />

5 6<br />

2<br />

3<br />

4<br />

DOKW0028<br />

Die Markierung (7) gibt den maximalen Verstellweg (a)<br />

der Schneidplatte zur Trägerplatte an. Über diese<br />

Markierung hinaus darf der Fuß der Schneidplatte aus<br />

Sicherheitsgründen nicht verschoben werden, da<br />

ansonsten die Stabilität des Systems gefährdet ist.<br />

7<br />

DOKW0029<br />

3.5.7 DoubleBack-Messer schleifen<br />

Zunächst müssen die Trägerplatten ohne<br />

Schneidplatten profiliert werden. Zum Schleifen der<br />

Trägerplatten müssen Blindleisten (8) eingesetzt<br />

werden. Die Trägerplatten werden nur einmal<br />

geschliffen. Tiefsten Profilpunkt so nah wie möglich zum<br />

Werkzeugkörper schleifen. Zum Schleifen Kopierfinger-<br />

Ø 3 mm, Schleifscheibe Breite 4 mm verwenden.<br />

Dadurch wird erreicht, dass das Profil in der Trägerplatte<br />

etwas breiter ist als das Profil in der Schneidplatte.<br />

Nach dem Schleifen der Trägerplatte Blindleiste<br />

entfernen und Schneidplatten in unterste Verzahnung<br />

einbauen. Zum Schleifen der Hartmetall-Schneidplatten<br />

Diamantschleifscheibe verwenden.<br />

Kopierfinger-Ø entsprechend der Schleifscheibenbreite<br />

verwenden. Der Überstand der Schneidplatte zur<br />

Trägerplatte darf nach dem Profilieren max. 5 mm<br />

betragen. Wird beim Nachschleifen die Trägerplatte<br />

erreicht, muss die Schneidplatte um eine Verzahnung<br />

nach vorne gestellt werden. Ist der max. Verstellweg<br />

ausgenutzt, muss die Schneidplatte gegen eine neue<br />

ersetzt werden.<br />

8<br />

DOKW0082<br />

3-18 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.5.8 Profiltiefe, Messerüberstand, maximaler<br />

Flugkreis:<br />

Der Zusammenhang von Profilmesserkopf, der<br />

eingesetzten Messerhöhe, der daraus resultierenden<br />

Profiltiefe und des maximal zulässigen Flugkreis-Ø ist<br />

aus folgender Tabelle ersichtlich.<br />

Messerhöhe<br />

[mm]<br />

max. zulässiger Schneidenflugkreis-Ø [mm]<br />

bei einem Profilmesserkopf-Ø [mm]<br />

122 137<br />

max. erreichbare<br />

Profiltiefe [mm]<br />

50 160 170 ca. 11<br />

60 180 190 ca. 20<br />

70 200 210 ca. 35<br />

3.5.9 Schleifen<br />

Die Blanketts werden im Profilmesserkopf nach einer<br />

Profilschablone auf einer <strong>Weinig</strong><br />

Profilmesserschleifmaschine profiliert und geschliffen.<br />

3.5.10 Technische Daten<br />

– Werkzeuggrundkörper aus hochfestem Stahl<br />

– Zur Aufnahme von 2 oder 4 rückenverzahnten 8 oder<br />

10 mm starken Profilmessern<br />

– Wahlweise bestückt mit HSS, Stellite oder Hartmetall<br />

– Blankettgewicht max. 50 g pro 10 mm Blankettlänge<br />

– Formschlüssige Spannung der rückenverzahnten<br />

Profilmesser, Verzahnung 1/16" x 60°<br />

– Spannelemente gehärtet mit geschliffener<br />

Spannfläche<br />

– Spanwinkel: 20° oder 12°<br />

– Werkzeugkörper-Ø: 122 mm oder 137 mm<br />

– Max. Drehzahl: n = 8.000 min -1<br />

(siehe Beschriftung auf dem Werkzeug)<br />

Technische Änderungen vorbehalten!<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-19

Normalspannung<br />

3.6 <strong>Weinig</strong> Nut- und Federmesserkopf<br />

508 / 518<br />

3.6.1 Allgemein<br />

Mit dem <strong>Weinig</strong> Messerkopf 508 / 518 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

3.6.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

3.6.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 508 / 518<br />

• Markierungsrille für Mindesteinspannlänge der<br />

Messer an den Werkzeugstirnseiten beachten.<br />

• Sachgemäße Montage der Einzelteile beim<br />

Messerwechsel.<br />

• Spannleisten und Messer immer mit mindestens<br />

2 Spannschrauben spannen.<br />

• Beim Einsatz schmaler Messer Spannleistenlänge<br />

entsprechend Profilmesserlänge wählen.<br />

• Beim Einsatz von kürzeren Spannleisten frei<br />

werdende Spannschrauben entfernen.<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Alle Messer stellungsgleich in die Verzahnung<br />

einsetzen (Abstand zum Nutgrund).<br />

• Messer nacheinander gegenüber liegend einsetzen.<br />

3-20 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.6.4 Aufbau des <strong>Werkzeuge</strong>s<br />

Profilmesserkopf mit Profilmessern. Massiver<br />

Grundkörper aus Stahl. Robuste, sichere Konstruktion<br />

für geräusch- und schwingungsarmen Lauf.<br />

4<br />

3<br />

1 Grundkörper<br />

2 Spannleiste<br />

3 Spannschraube<br />

4 Profilmesser<br />

1<br />

2<br />

DOKW0065<br />

massiv<br />

rückenverzahnt<br />

bestückt<br />

rückenverzahnt<br />

DoubleBack Schneidplatte<br />

mit Trägerplatte<br />

3.6.5 Aus- und Einbau der Messer<br />

Ausbau:<br />

1. Die Spannschrauben im Profilmesserkopf vor der<br />

Demontage der Profilmesser reinigen.<br />

2. Spannschrauben des Profilmesserkopfes von außen<br />

zur Mitte hin lösen.<br />

3. Spannleiste seitlich herausschieben.<br />

4. Messer aus der Verzahnung herausnehmen.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-21

Normalspannung<br />

Einbau:<br />

1. Spannleisten und Rückenverzahnung von Schmutz<br />

und Harz befreien.<br />

2. Messer in die Verzahnung einsetzen.<br />

3. Spannleiste seitlich einschieben.<br />

4. Spannleiste und Messer axial ausrichten und<br />

Spannschraube leicht spannen.<br />

5. Einwandfreien Sitz der Messer in der Verzahnung<br />

überprüfen.<br />

6. Spannschrauben festziehen, wenn alle Messer<br />

eingesetzt sind.<br />

7. Winkelinbusschlüssel mit Schaft verwenden und<br />

Spannschrauben gleichmäßig anziehen<br />

(Verlängerungen und Schlagwerkzeuge nicht<br />

erlaubt!)<br />

8. Anzugsmoment der Spannschrauben: 25–26 Nm.<br />

Keine Messernut komplett auf einmal<br />

spannen. Das Werkzeug könnte sonst<br />

verspannt werden.<br />

Um Beschädigung der Spannschrauben zu<br />

verhindern, keine beschädigten oder am<br />

Sechskant rund gewordenen<br />

Inbusschlüssel verwenden.<br />

9. Maximalen Verstellweg (a) der Messer beachten.<br />

a<br />

DOKW0031<br />

a = 4 Zahnteilungen (6,4 mm)<br />

3.6.6 Schleifen<br />

Das genaue Schleifen auf Schneidenrundlauf des<br />

Hobelkopfes muss mit eingespannten Messern auf einer<br />

<strong>Weinig</strong> Werkzeugschleifmaschine erfolgen.<br />

3.6.7 Technische Daten<br />

– Präzisionswerkzeug für Nut- und Federware nach<br />

DIN 68126<br />

– Drehzahl: max. 8.000 min -1<br />

Technische Änderungen vorbehalten!<br />

3-22 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Normalspannung<br />

3.6.8 Schleifen<br />

Nut-Messerkopf, Feder-Messerkopf:<br />

Das Schleifen der Messer erfolgt auf einer geeigneten<br />

<strong>Weinig</strong> Werkzeugschleifmaschine mit der<br />

Schleifauflage 931 073 006 und der Schleifschablone<br />

507 300 01. Die Schleifschablone ist für den Nut- und<br />

Feder-Messerkopf in einer Breiteneinstellung für die<br />

Nutbreiten 3,5 bis 6,5 mm verwendbar. Die Nutbreite<br />

muss 0,1 bis 0,5 mm größer sein als die Federdicke.<br />

Zum Schleifen der Messer des Nut-Messerkopfes<br />

Sägenuter demontieren. Entsprechend der Nutbreite<br />

Zwischenringe montieren.<br />

Der Sägenuter kann in eingebautem Zustand am<br />

Zahnrücken geschliffen werden. Hierzu eine<br />

Diamantschleifscheibe verwenden. Der<br />

Rückenfreiwinkel wird auf 15 bis 18° eingestellt.<br />

Das Schleifen der Messer des Feder-Messerkopfes<br />

erfolgt in zusammengebautem Zustand.<br />

Der Feder-Messerkopf kann mittels der mitgelieferten<br />

Zwischenringe auf die Federstärke 3,5, 4,5 und 6,5 mm<br />

eingestellt werden. Zum Nachschleifen und Einstellen<br />

auf die Federstärke Zwischenringe laut folgender<br />

Tabelle verwenden:<br />

Federbreiten in mm<br />

Breite der Zwischenringe in mm<br />

bei neu<br />

eingesetzten<br />

Messern<br />

beim Nachschleifen<br />

1. 2. 3.<br />

3,5 5 + 5 5 + 4,7 5 + 4,4 4,7 + 4,4<br />

4,5 + 1 + 1 + 1 + 1<br />

6,5 + 2 + 2 + 2 + 2<br />

Satz bestehend aus: 2 x 5 mm sowie je<br />

1 x 4,7 / 4,4 / 1 / 2 mm starken Zwischenringen.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 3-23

Notizen<br />

3-24 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Hydrospannung<br />

4 Hydrospannung<br />

4.1 <strong>Weinig</strong> Centrolock 534<br />

4.1.1 Sicherheit<br />

Mit dem <strong>Weinig</strong> Centrolock 534 haben Sie ein<br />

Hochleistungs-Fräswerkzeug erworben. Voraussetzung<br />

zum sicheren Arbeiten und für den Umgang mit diesem<br />

Werkzeug ist, dass Sie alle einschlägigen Schutz- und<br />

Sicherheitsbestimmungen sowie die Hinweise in dieser<br />

Betriebsanleitung genau befolgen.<br />

Bitte lesen Sie die Anleitung sorgfältig durch, bevor Sie<br />

das Werkzeug einsetzen.<br />

534<br />

DOKW0066<br />

4.1.2 Bestimmungsgemäßer Gebrauch<br />

Das Profilmesserwerkzeug ist nur für mechanischen<br />

Vorschub zugelassen und für folgenden Einsatz<br />

vorgesehen:<br />

Hobel- und Profilierarbeiten an Massivhölzern (Weichund<br />

Harthölzer) sowie Holzersatzstoffen.<br />

Einsatzbereich: Siehe technische Daten.<br />

Vor dem Einsatz des <strong>Werkzeuge</strong>s unbedingt<br />

Kap. 1 Sicherheit lesen und beachten.<br />

4.1.3 Spezielle Sicherheitshinweise für<br />

Werkzeug 534<br />

• Einwandfreien Sitz der Profilmesser in der<br />

Verzahnung überprüfen.<br />

• Alle Messer stellungsgleich in die Verzahnung einsetzen<br />

(Abstand zum Nutgrund).<br />

• Leitz DoubleBack-System:<br />

Bei Z=2 max. Blanketthöhe<br />

Bei Z=4 max. Blanketthöhe<br />

60 mm<br />

70 mm<br />

• Je nach Dicke der Profilmesser (5, 6, 8 oder 10 mm)<br />

muss auch die entsprechende Spannleiste gewählt<br />

werden.<br />

• Bei Profilmessern, die mehr als 20 mm kürzer als die<br />

Spannleisten sind, müssen Blindleisten eingesetzt<br />

werden, damit sich die Spannleisten nicht verbiegen.<br />

• Werkzeug nur mit Verdrehsicherung auf der<br />

Maschine einsetzen.<br />

• Spanndruck (300 bar) täglich vor Inbetriebnahme<br />

der Maschine mittels Fettpresse überprüfen.<br />

• Empfohlenes Fett: Shell Alvania Fett RL2.<br />

Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong> <strong>Weinig</strong> <strong>Werkzeuge</strong> 4-1

Hydrospannung<br />

Spannen des Hydrowerkzeugs<br />

1. Schlauch (1) mit Kupplungsstück auf Füllventil (2)<br />

aufsetzen und eindrücken.<br />

2. Mit Druckhebel (3) Werkzeug füllen, bis<br />

Manometer (4) einen Druck von 300 bar anzeigt.<br />

3. Entlastungsschraube (5) der Fettpresse lösen, bis<br />

Druck abgefallen ist, danach wieder festziehen.<br />

4. Schlauch (1) abziehen.<br />

2<br />

1<br />

5 4<br />

3<br />

DOKW0068<br />

Lösen des Hydrowerkzeugs<br />

1. Eine der Entlüftungsschrauben (1) lösen, bis Fett<br />

austritt, danach wieder schließen.<br />

2. Ausgetretenes Fett abwischen.<br />

3. Werkzeug abnehmen.<br />

1<br />

DOKW0069<br />

4.1.4 Verdrehsicherung bei Hydrowerkzeugen<br />

Je nach Maschinenausführung werden<br />

verschiedene Verdrehsicherungen eingesetzt.<br />

Bitte auch die Betriebsanleitung der Maschine<br />

beachten!<br />

Verdrehsicherung Ausführung 1:<br />

Hydrowerkzeuge werden durch zwei Stifte im<br />

Sicherungsring gegen Verdrehen gesichert.<br />

<strong>Werkzeuge</strong> (Länge = Spindellänge):<br />

1. Hydrowerkzeug auf die Frässpindel schieben und<br />

hydraulisch spannen.<br />

2. Mitnahmestift (2) der Klemmnabe (3)<br />

zurückschieben und Klemmnabe auf Gewinde<br />

aufschrauben (dicht am Hydrowerkzeug anlegen).<br />

3. Mitnahmestift (2) in Mitnahmebohrungen des<br />

Hydrowerkzeugs (1) schieben.<br />

4. Klemmnabe (3) mit Klemmschraube (4) auf dem<br />

Gewinde klemmen.<br />

3<br />

2<br />

4<br />

1<br />

DOKW0070<br />

<strong>Werkzeuge</strong> kürzer als die Spindellänge:<br />

1. Wenn nötig, Fräsdornring (1) auf die Frässpindel<br />

aufschieben.<br />

2. Hydrowerkzeug (2) auf die Frässpindel aufschieben.<br />

3. Sicherungsklemmnabe (3) auf die Frässpindel<br />

aufschieben, an das Hydrowerkzeug andrücken und<br />

festspannen.<br />

4. Hydrowerkzeug (2) mit Fettpresse spannen.<br />

2 3<br />

1<br />

2 3<br />

DOKW0071<br />

4-2 <strong>Weinig</strong> <strong>Werkzeuge</strong> Tech. Dok. / WNW 850 01 / 02.2005.A / © MICHAEL WEINIG <strong>AG</strong>

Hydrospannung<br />

4.1.5 Verdrehsicherung Ausführung 2:<br />

1 Werkzeug kürzer als die Spindellänge<br />

2 Werkzeug (Länge = Spindellänge)<br />

3a Sicherungsring für kurze <strong>Werkzeuge</strong><br />

3b Sicherungsring für max. Werkzeugspannlänge<br />

4 Stifte im Sicherungsring<br />

5 Spindelmutter<br />

<strong>Werkzeuge</strong> kürzer als die Spindellänge:<br />

1. Sicherungsring (3a) so auf die Spindel aufsetzen,<br />

dass die zwei Stifte am Sicherungsring in den<br />

Bohrungen im Werkzeug stecken.<br />

2. Sicherungsring mit Innensechskantschraube auf der<br />

Spindel klemmen.<br />

<strong>Werkzeuge</strong> (Länge = Spindellänge):<br />

1. Sicherungsring (3b) so auf die Spindel aufsetzen,<br />

dass die zwei Stifte am Sicherungsring in den<br />

Bohrungen im Werkzeug stecken.<br />

2. Sicherungsring mit Spindelmutter (5) auf der Spindel<br />

klemmen.<br />

Die Sicherungsringe dürfen das Werkzeug<br />

axial nicht spannen. Die Spannung muss<br />

über die Hydrobuchsen erfolgen (300 bar).<br />

1 4 3a<br />

2 4 5<br />

3b<br />

DOKK0182<br />

DOKK0183<br />

Das Spannen von Hydrowerkzeugen auf<br />

Spindeln ohne Gegenlager ist nur unter<br />

Berücksichtigung der zulässigen<br />

Spannlängen (siehe Betriebsanleitung der<br />

Hobelmaschine) erlaubt.<br />

4.1.6 Hydrospannung<br />

Das <strong>Weinig</strong> Zweikammer-Hydrosystem gewährleistet<br />

spielfreies und zentrisches Spannen des<br />

Werkzeugkörpers auf dem Schleifdorn oder der Spindel.<br />

Bei den betriebsfertig ausgelieferten <strong>Werkzeuge</strong>n sind<br />

die Fettkammern mit Fett gefüllt.<br />

Täglich vor Inbetriebnahme der Maschine<br />

mittels Hochdruck-Fettpresse den<br />

Spanndruck (300 bar) an Hydro-Hobelkopf<br />

und evtl. Gegenlager überprüfen.<br />

Empfohlenes Fett: Shell Alvania Fett RL2.<br />

Sicherungsring auf der Spindel verwenden!<br />