Machbarkeitsstudie Geothermieprojekt GEYSIR: - Stadt Osnabrück

Machbarkeitsstudie Geothermieprojekt GEYSIR: - Stadt Osnabrück

Machbarkeitsstudie Geothermieprojekt GEYSIR: - Stadt Osnabrück

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

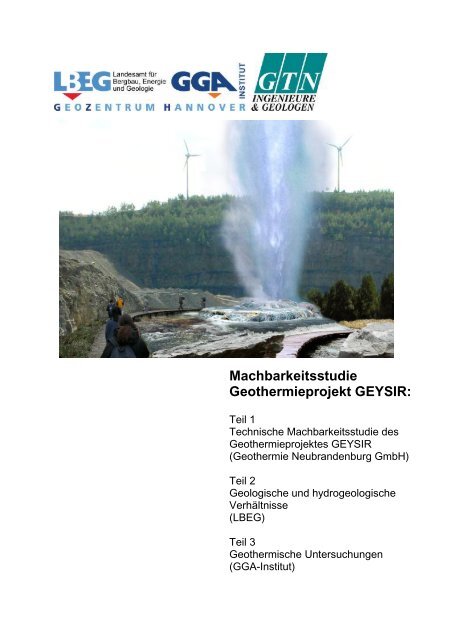

<strong>Machbarkeitsstudie</strong><br />

<strong>Geothermieprojekt</strong> <strong>GEYSIR</strong>:<br />

Teil 1<br />

Technische <strong>Machbarkeitsstudie</strong> des<br />

<strong>Geothermieprojekt</strong>es <strong>GEYSIR</strong><br />

(Geothermie Neubrandenburg GmbH)<br />

Teil 2<br />

Geologische und hydrogeologische<br />

Verhältnisse<br />

(LBEG)<br />

Teil 3<br />

Geothermische Untersuchungen<br />

(GGA-Institut)

<strong>Machbarkeitsstudie</strong><br />

<strong>Geothermieprojekt</strong> <strong>GEYSIR</strong>:<br />

Teil 1<br />

Technische <strong>Machbarkeitsstudie</strong> des<br />

<strong>Geothermieprojekt</strong>es <strong>GEYSIR</strong><br />

(Geothermie Neubrandenburg GmbH)<br />

Teil 2<br />

Geologische und hydrogeologische<br />

Verhältnisse<br />

(LBEG)<br />

Teil 3<br />

Geothermische Untersuchungen<br />

(GGA-Institut)<br />

1. Sachbearbeiter: Dr. F. Kabus, Dr. J. Bartels<br />

Dr. M. Wolfgramm, G. Lenz,<br />

M. Rinke, F. Wenderoth (FlowFM<br />

Hydro Consult), B. Kabus<br />

2. Auftraggeber: BUGA-Entwicklungsgesellschaft<br />

Piesberg mbH<br />

3. Auftragsdatum: 18.07.2006<br />

4. KTR-Nr.: 4522<br />

5. Anlagen: 3<br />

Datum: 05.01.2007

I<br />

Zusammenfassung<br />

Vom GGA-Institut und dem LBEG Hannover wurde der <strong>Stadt</strong> Osnabrück als<br />

Beitrag für die BUGA 2015 das Geothermievorhaben <strong>GEYSIR</strong> (Geothermische<br />

Energiegewinnung durch zyklische Speicherung in Rissen) vorgeschlagen.<br />

Dieses sieht vor, im Steinbruch am Piesberg im <strong>Stadt</strong>gebiet Osnabrück einen<br />

Thermalwassersee mit künstlichem Geysir anzulegen. Für den künstlichen<br />

Geysir wird eine ca. 2.000 m tiefe Bohrung bis in das Karbon<br />

abgeteuft. Mittels eines massiven Wasserfrac-Tests wird anschließend eine<br />

ca. 100.000 m² große künstliche Rissfläche im Bereich der Bohrlochsohle<br />

geschaffen. Dieser Riss dient dann als Wärmetauscher in dem heißen<br />

Tiefengestein.<br />

Allabendlich soll während des Geysir-Betriebes dann Wasser aus dem<br />

Thermalwassersee in den Riss verpresst werden. Der Riss weitet sich dabei<br />

gegen den Gebirgsdruck auf. Das Wasser erwärmt sich während der Nacht<br />

und am Tage wird das erhitzte Wasser im Stundenzyklus über eine Düse<br />

aus dem Riss abgelassen. Der hohe Wasserdruck im Riss sorgt für eine<br />

spektakuläre Fontäne. Das herabstürzende Wasser füllt den Thermalwassersee<br />

täglich wieder auf. Die aus dem Tiefengestein gewonnene Wärme ist<br />

für den Besucher sinnlich erfahrbar und eignet sich so hervorragend, die<br />

Nutzungsmöglichkeiten der Tiefengeothermie in Deutschland populär zu<br />

machen.<br />

Im Rahmen der Studie wurden<br />

• die geologisch/geothermische Datenbasis zur Auslegung und Bewertung<br />

des Geysir-Konzeptes am Standort erarbeitet,<br />

• das hydraulische und thermische Verhalten des Geysirs numerisch modelliert,<br />

• die Bohrung und die notwendigen übertägigen Anlagen konzipiert,<br />

• Investitionen geschätzt,<br />

• der Geysir-Betrieb energetisch bilanziert,<br />

• und die Kosten ermittelt.<br />

In einer zweiten Bearbeitungsebene stand neben dem Geysir-Betrieb die<br />

energetische Nutzung des Thermalwassers am Standort im Mittelpunkt. In<br />

dieser Ebene wurden<br />

• Abnehmersysteme in ihrem Verhalten definiert,<br />

• die Wärmeauskopplung aus dem Geysir-Kreislauf konzipiert und<br />

• energetisch bilanziert sowie die<br />

• Wärmeerzeugungskosten ermittelt.<br />

Da das Geysir-Konzept geologische und technische Risiken birgt, wurde für<br />

den Fall, dass es in der oben beschriebenen Form nicht betrieben werden

II<br />

kann, die Verwendbarkeit der installierten Bohrung als „Tiefe Erdwärmesonde“<br />

untersucht.<br />

Die Betrachtungen konzentrierten sich auf folgende Varianten:<br />

• Reiner Geysir-Betrieb, bei dem allabendlich ca. 300 … 600 m³<br />

Wasser mit einer Rate von 50 l/s verpresst und am Tage stündlich für<br />

jeweils für 10 Minuten als Geysir abgelassen werden.<br />

• Geysir-Betrieb mit Nutzung der Thermalwasserwärme, bei dem<br />

allabendlich ca. 700 m³ mit einer Rate von 50 l/s Wasser verpresst und<br />

zwischen 11.00 Uhr und 19.00 Uhr jeweils für 5 Minuten mit gleicher<br />

Rate als Geysir abgelassen werden. Zwischen den Geysir-Phasen (von<br />

8.00 Uhr bis 20.00 Uhr) werden dem untertägigen Riss permanent<br />

12,5 l/s für die Wärmenutzung entnommen.<br />

• Tiefe Erdwärmesonde<br />

Die Ergebnisse der Studie können folgendermaßen zusammengefasst werden:<br />

Geysir-Gestaltung<br />

Überschlägige Abschätzungen und erste Modellrechnungen führten zu folgenden<br />

Auslegungskriterien:<br />

• Der Thermalwassersee bzw. der direkt mit dem Thermalwasser beaufschlagte<br />

Teil eines größeren Sees hat ein Volumen von 600 m³ (reiner<br />

Geysir-Betrieb) bzw. 1.400 m³ (Wärmenutzung). Die Größe muss zur<br />

Begrenzung der Wärmeverluste limitiert werden, da die Injektionstemperatur<br />

am Abend die Fördertemperatur des Geysirs am Tage signifikant<br />

beeinflusst.<br />

• Für den Geysir-Betrieb muss der Druck im Riss während aller Betriebszustände<br />

(Beladen, Wartezeit, Entladen) höher sein als der Gebirgsdruck,<br />

um den Riss gegen den Gebirgsdruck offen zu halten. In der<br />

Studie wird angenommen, dass zum Beladen des Risses der Bohrlochkopfdruck<br />

von 100 auf 110 bar erhöht werden muss und dass dieser<br />

während der Wartezeit und dem Entladevorgang wieder auf 100 bar<br />

absinkt. Dies ist technisch problemlos zu realisieren, auch wenn der Gebirgsdruck<br />

am Standort höher oder niedriger ausfallen sollte als in der<br />

Studie angenommen.<br />

• Da der Düsenvordruck am Geysir auf maximal 15 bar begrenzt werden<br />

sollte, um ein ausgewogenes Verhältnis zwischen Strahldicke und -höhe<br />

zu erhalten, muss der Bohrlochkopfdruck auf diesen Wert gedrosselt<br />

werden. Geschieht dies mit einer Expansionsmaschine, kann ein be-

III<br />

trächtlicher Teil der für das Beladen des Risses aufgewandten Pumpenergie<br />

rückgewonnen werden.<br />

• Wegen des hohen Überdrucks im Riss gehen selbst in den gering permeablen<br />

Gesteinen des Karbons täglich erhebliche Wassermengen verloren.<br />

Diese müssen durch Frischwasser ergänzt werden, wofür am<br />

Standort ein Brauchwasserbrunnen zu errichten ist. Die hydrogeologischen<br />

Voraussetzungen dafür sind vorhanden.<br />

• Zur Erreichung ausreichender Austrittstemperaturen sollte die Bohrtiefe<br />

2.000 m statt 1.500 m betragen und die Bohrung mit einem vakuumisolierten<br />

Förderrohr ausgerüstet werden.<br />

Geysirverhalten<br />

Numerische Simulationen des thermischen und hydraulischen Verhaltens<br />

des Risses und seiner Umgebung wurden für die beschriebenen Betriebsweisen<br />

und für typische Permeabilitäten der Karbon-Sandsteine durchgeführt.<br />

Da sowohl der Langzeittrend als auch die zeitlich hoch aufgelösten<br />

Tagesgänge der Austrittstemperatur und der Wasserverluste zu berechnen<br />

waren, gestalteten sich die Modellrechnungen als außerordentlich schwierig<br />

und zeitaufwendig. Sie erbrachten folgende Ergebnisse:<br />

• Beide Betriebsvarianten: Reiner Geysir-Betrieb und Geysirbetrieb mit<br />

zusätzlicher Wärmenutzung sind am Standort Osnabrück realisierbar.<br />

Die zusätzliche Wärmenutzung ist jedoch nur dann sinnvoll, wenn die<br />

Permeabilität der Karbon-Sandsteine an der Untergrenze des Erwartungsbereiches<br />

liegt.<br />

• Im Riss gehen, je nach Permeabilität der Karbon-Sandsteine, Wassermengen<br />

von 50 bis 100 m³ am Tag verloren, die durch Frischwasser zu<br />

ersetzen sind und Wärme aus dem Umfeld des Risses in weiter entfernte<br />

Gebirgsbereiche transportieren.<br />

• Die Austrittstemperaturen liegen nach 3 Betriebsjahren für den ausschließlichen<br />

Geysirbetrieb zwischen 36 °C im Winter und 42 °C im<br />

Sommer. Bei zusätzlicher Wärmenutzung betragen die entsprechenden<br />

Austrittstemperaturen 31 °C bzw. 41 °C. Nach dem dritten Jahr wird der<br />

Temperaturabfall zwischen den Jahren gering, ein quasistationärer Zyklus<br />

stellt sich ein.<br />

• Die berechneten Austrittstemperaturen liegen erheblich unter den aus<br />

den experimentellen Ergebnissen des GeneSys-Projektes, Hannover, abgeleiteten<br />

Erwartungswerten. Die Ursache ist zurzeit noch unklar. Es wird<br />

aber angenommen, dass die Wasserverluste eine dominante Rolle spielen.<br />

Dieser zentrale Punkt ist durch numerische Sensivitätsuntersuchungen<br />

zu klären, die wegen des immensen Rechenaufwands aber im<br />

vorgegebenen Zeit- und Kostenrahmen nicht möglich waren.

IV<br />

Ausfällungen und Korrosion<br />

Im Gegensatz zu konventionellen Geothermieanlagen, deren Thermalwasserkreislauf<br />

geschlossen ist, lässt sich beim Geysirbetrieb der Eintrag von<br />

Sauerstoff und die vollständige Druckentlastung des Thermalwassers nicht<br />

vermeiden. Ausfällungs- und Korrosionsproblematik haben daher beim<br />

Geysir-Betrieb einen besonderen Stellenwert. Andererseits ist die Mineralisation<br />

der Wässer u. U. für eine balneologische Nutzung des Thermalwassersees<br />

interessant. Überschlägige Rechnungen auf der Basis vorhandener<br />

Erfahrungen lassen folgende Aussagen zu:<br />

• Der Einfluss des Tiefenwassers auf die Mineralisation des geförderten<br />

Fluids erreicht nach 3 Wochen seinen Höhepunkt (75 g/l) und nimmt<br />

dann schnell ab. Nach 180 Tagen wird die Mineralisation bereits unter<br />

10 g/l liegen.<br />

• Die Zufuhr von Sauerstoff in die 2.000 m tiefen Gesteine sorgt für eine<br />

Oxydation von Pyriten und eine Freisetzung von Fe 2+ und SO 4<br />

2-<br />

-Ionen.<br />

Entsprechende Eisenhydroxide können bereits massiv im Speicher, aber<br />

in Abhängigkeit vom pH-Wert auch erst Obertage entstehen. Daher ist<br />

in der Anfangsphase des Geysir-Betiebes mit Eisenausfällungen im See<br />

zu rechnen.<br />

• Die Tiefenwässer sind aufgrund ihrer Zusammensetzung hochkorrosiv,<br />

was in der Materialauswahl berücksichtigt wurde.<br />

Geysir-Kosten<br />

• Für den reinen Geysir-Betrieb sind Investitionen (inkl. aller Nebenkosten)<br />

in Höhe von 7,0 Mio. Euro aufzuwenden. Davon entfallen allein auf die<br />

Bohrung und deren Installation 5,95 Mio. Euro.<br />

• Zum Geysir-Betrieb sind, je nach den im Untergrund vorgefundenen<br />

Durchlässigkeiten, 440 bis 880 MWh Antriebsstrom für die Injektionspumpe<br />

aufzuwenden. Davon können mittels der Expansionsmaschine<br />

während der Rückförderung 150 MWh/a zurück gewonnen werden.<br />

• Der Geysirbetrieb führt unter vorgenannten Konditionen zu jährlichen<br />

Gesamtkosten von 545.000 bis 575.000 Euro. Davon machen die Kapitalkosten<br />

für die Bohrung den größten Teil aus. Die Betriebskosten liegen<br />

zwischen 75.000 bis 105.000 Euro.<br />

Zusätzliche Wärmenutzung<br />

• Untersucht wurden für eine Anlage am Standort des geplanten Energiekommunikationszentrums,<br />

in welchem Umfang und mit welcher Effizienz<br />

Abnehmer der Größenordnung zwischen 500 bis 2.000 kW mit Wärme<br />

aus dem Geysir versorgt werden können. Angesichts der geringen För-

V<br />

dertemperaturen sind dafür in jedem Fall Niedertemperatur-<br />

Abnehmersysteme (hier 45 °C/30 °C) anzuwenden und Wärmepumpen<br />

in die Erzeugeranlagen zu integrieren.<br />

• Der Variantenvergleich zeigt, dass eine Anschlussleistung von zumindest<br />

1.000 kW nötig ist. Eine darüber hinaus gehende Vergrößerung erbringt<br />

relativ geringere Effekte. Ab 2.000 kW tendieren diese gegen Null.<br />

• In jedem Fall ist die maximale Ausnutzung der Wärmequelle mittels<br />

Wärmepumpe anzuraten. Dies ist bei einer Wärmepumpen-<br />

Antriebsleistung von 500 kW erreicht.<br />

• Für ein Netz von 1.500 kW und eine Wärmepumpe von 500 kW können<br />

aus dem Geysir 410 MWh/a im direkten Wärmetausch und nochmals<br />

1.015 MW über die Wärmepumpe ausgekoppelt werden. Dafür<br />

sind für Geysir- und Wärmepumpenbetrieb und nach Abzug des rück<br />

gewonnenen Stromes 660 MWh/a Antriebsstrom aufzuwenden. Eine<br />

sich auf dieser Basis ergebende Leistungsziffer von 2,15 ist allerdings<br />

unakzeptabel. Bezieht man dagegen die geothermische Wärmelieferung<br />

nur auf den der Wärmeversorgung geschuldeten Zusatzstrombezug (gegenüber<br />

dem reinen Geysir-Betrieb) ergibt sich eine Leistungsziffer von<br />

3,9.<br />

Kosten und Gewinn einer zusätzliche Wärmenutzung<br />

• Mit zusätzlicher Wärmenutzung ergeben sich Gesamtinvestitionen von<br />

7,3 Mio. Euro. Dies sind für die oben beschriebene Variante mit einer<br />

500 kW-Wärmepumpe Zusatzaufwendungen gegenüber dem reinen<br />

Geysir-Betrieb von ca. 260.000 Euro.<br />

• Bezieht man die Gesamtkosten des Geysir-Betriebes mit zusätzlicher<br />

Wärmenutzung auf die geothermische Wärmeproduktion, schreibt also<br />

dem Geysir-Betrieb keinen monetären Wert zu, so sind unter den konkreten<br />

Verhältnissen im Bestpunkt spezifische Wärmekosten im Bereich<br />

von 400 Euro/MWh machbar. Diese liegen weit oberhalb der aktuell<br />

anlegbaren Wärmeerzeugungskosten von ca. 60 Euro/MWh.<br />

Unterstellt man dagegen, dass im vorliegenden Projekt das Hauptgewicht<br />

auf der Geysir-Funktion, also der Demonstrationsfunktion liegt, ist<br />

die geothermische Wärme nur mit den dafür nötigen Zusatzkosten zu<br />

belasten. Jetzt sind für eine Netzgröße von 1.000 kW spezifische Wärmekosten<br />

von 53 Euro/MWh und für 2.000 kW 39 Euro/MWh zu verzeichnen.<br />

Wird der Geysir realisiert, dann lohnt es sich, ihn um eine Wärmenutzung<br />

zu erweitern.

VI<br />

Tiefe Erdwärmesonde<br />

• Wird nach der Stimulation und dem Test des Geysirbetriebes festgestellt,<br />

dass letzterer aus unerwarteten geologischen Gründen nicht realisierbar<br />

ist, so kann die Bohrung technisch zu einer Tiefen Erdwärmesonde umgerüstet<br />

werden. Im Wesentlichen ist dazu auf den Einbau der großen<br />

vakuumisolierten Rohrtour zu verzichten und an ihrer Stelle eine 3 1/2“<br />

Fiberglas-Rohrtour zu installieren.<br />

• Der gefundene Auslegungsbestpunkt ist charakterisiert durch die Umwälzung<br />

von 10 l/s Wasser im geschlossenen Kreislauf und die Injektion<br />

mit 10 °C. Dies entspricht der Installation einer Wärmepumpe mit<br />

einer Antriebsleistung von 300 kW.<br />

• Wiederum steigt der Anteil einkoppelbarer geothermischer Wärme mit<br />

steigender Anschlussleistung des Abnehmersystems. Jetzt ist die Sättigung<br />

aber bereits bei 1.500 kW erreicht. Die Wärmequelle ist dann<br />

ausgelastet.<br />

• Im vorgenannten Fall werden 1.440 MWh/a ausschließlich über die<br />

Wärmepumpe in das System eingekoppelt. Dazu ist für diese Maschinen<br />

und die zugehörigen Umwälzpumpen eine Strommenge von<br />

ca. 290 MWh/a aufzuwenden. Die Leistungsziffer ist 4,9.<br />

• Wird die Tiefe Erdwärmesonde neben den dafür nötigen übertägigen<br />

Installationen nur mit den Investitionen belastet, die an Stelle eines<br />

kompletten Projektabbruches zusätzlich zu investieren sind (GFK-Strang),<br />

dann können ab einer Netzgröße über 1.000 kW spezifische Wärmekosten<br />

von ca. 50 Euro/MWh erreicht werden. Gelingt also eine entsprechende<br />

Kundenakquisition, ist bei negativen Geysir-Testergebnissen<br />

die Weiterführung als Tiefe Erdwärmesonde der Projektabschreibung<br />

vorzuziehen.<br />

Resümee<br />

Das Geysir-Verfahren zur Demonstration des Erdwärmepotenzials gering<br />

permeabler Tiefengestein ist am Standort Osnabrück realisier- und<br />

beherrschbar.<br />

Die berechneten Austrittstemperaturen liegen jedoch deutlich unter den<br />

auf experimentellen Beobachtungen basierenden Erwartungswerten. Die<br />

vermutliche Ursache sind die relativ hohen Wasserverluste aus dem Riss<br />

und der damit verbundene Abtransport von Wärme aus dem Umfeld<br />

des Risses in rissfernere Bereiche. Diese für das Konzept zentrale Frage<br />

muss noch durch Sensitivitäts-Berechnungen geklärt werden.<br />

Trotz der geringen Austrittstemperaturen ist der Jahreswärmeertrag höher<br />

als der einer „Tiefen Erdwärmesonde“, zu der die Bohrung bei ei-

VII<br />

nem Misserfolg des Geysir-Konzeptes mit technisch und wirtschaftlich<br />

vertretbarem Aufwand umgerüstet werden kann.<br />

Eine Refinanzierung des Projektes durch eingesparte Energiekosten ist<br />

auch bei zusätzlicher Wärmenutzung nicht zu erreichen. Die Zielrichtung<br />

des Projektes muss daher die touristische oder balneologische Nutzung<br />

des Geysirs und des zugehörigen Thermalwassersees sein, mit denen<br />

eine deutlich höhere Wertschöpfung erreicht werden kann. Eine zusätzliche<br />

Wärmenutzung ist dann sinnvoll und wirtschaftlich.<br />

Die Ergebnisse der Studie gestatten keine grundsätzlichen Aussagen zu den<br />

Möglichkeiten der Wärmeversorgung mittels zyklischer Verfahren, da die<br />

Rahmenbedingungen einseitig auf den Geysir-Betrieb ausgerichtet waren.<br />

Für die reine Wärmenutzung sind längere Zyklen (Wochen-, Monats- oder<br />

Jahreszyklen) evtl. mit thermischem Zwischenspeicher vorteilhaft. Vor allem<br />

aber ist der Jahreswärmeertrag gegenüber den in der Studie betrachteten<br />

Fällen um ein Mehrfaches zu steigern. Möglichkeiten dazu bieten größere<br />

Risse, Mehrfachriss-Systeme sowie die Steigerung der Austrittstemperaturen<br />

durch z. B. die Reduzierung der Wasserverluste, die räumliche Trennung<br />

zwischen Einspeise- und Auslasspunkt in den Rissen und größere Bohrtiefen.<br />

Die Weiterverfolgung der Technologie erscheint lohnenswert, da in weiten<br />

Gebieten Niedersachsens und Nordrhein-Westfalens die hierfür prädestinierten<br />

hydraulisch dichten Karbon- und Devon-Formationen erbohrt werden<br />

können und konventionell nutzbare Formationen kaum vorhanden<br />

sind. Bisher plant nur die Ruhr-Universität Bochum ein erstes Demonstrationsvorhaben<br />

zur Erschließung dieser mächtigen Ressource. Das Geysir-<br />

Projekt in Osnabrück ist technisch sehr viel einfacher und schneller zu realisieren<br />

und könnte daher eine Vorreiterrolle bei der Erschließung dieser Ressource<br />

einnehmen.

Inhaltsverzeichnis<br />

1 Einführung 1<br />

2 Definition der Untersuchungsvarianten 2<br />

2.1 Zyklisches Verfahren 2<br />

2.1.1 Reiner Geysir-Betrieb 2<br />

2.1.2 Geysir-Betrieb mit Nutzung der Thermalwasserwärme 3<br />

2.2 Tiefe Erdwärmesonde 5<br />

2.3 Standorte 6<br />

3 Übertägige Randbedingungen 7<br />

3.1 Klima 7<br />

3.2 Wärmebedarf und Heiznetzverhalten 9<br />

3.3 Höhe der Fontäne 12<br />

3.4 Temperatur im Thermalwassersee 13<br />

4 Numerische Modellrechnungen 17<br />

4.1 Thermo-hydraulisches Konzeptmodell 17<br />

4.2 Aufbau des numerischen Modells 18<br />

4.3 Thermische und hydraulische Initialisierung des numerischen<br />

Modells 22<br />

4.4 Numerische Berechnungen des <strong>GEYSIR</strong>-Betriebes 24<br />

4.4.1 Numerische Berechnungen des reinen <strong>GEYSIR</strong>-Betriebes 25<br />

4.4.2 Numerische Berechnungen des <strong>GEYSIR</strong>-Betriebes mit thermischer<br />

Nutzung 35<br />

4.5 Zusammenfassung der Simulationsergebnisse 39<br />

5 Geochemie 40<br />

5.1 Entwicklung der Salinität im Zuge des Betriebes 40<br />

5.2 Ausfällungs- und Lösungstendenzen 42<br />

5.2.1 Ausfällungen durch Temperaturänderung 42

5.2.2 Ausfällungen durch CO 2 -Entgasung 43<br />

5.2.3 Ausfällung durch Fluidmischung 43<br />

5.2.4 Ausfällungen durch Sauerstoffeintrag 44<br />

5.3 Zusammenfassung und Aufbereitungsmaßnahmen 45<br />

6 Energetische Bilanzierung 46<br />

6.1 Zyklische Verfahren 47<br />

6.1.1 Reiner <strong>GEYSIR</strong>-Betrieb 48<br />

6.1.2 <strong>GEYSIR</strong>-Betrieb mit Nutzung der Thermalwasserwärme 48<br />

6.1.3 Tiefe Erdwärmesonde 54<br />

7 Geologische Aufgabenstellung für das Abteufen der<br />

Bohrung Osnabrück 1 62<br />

7.1 Allgemeine Angaben 62<br />

7.1.1 Aufgabenstellung der Bohrung Osnabrück 1 62<br />

7.1.2 Lage der Bohrung 62<br />

7.2 Geologisches Vorprofil 63<br />

7.2.1 Standort 1 63<br />

7.2.2 Standort 2 64<br />

7.3 Qualitätsanforderungen 64<br />

7.4 Spülprobenentnahme, Kernstrecken 65<br />

7.4.1 Spülprobenentnahme 65<br />

7.4.2 Kernstrecken 65<br />

7.5 Geophysikalische Bohrlochmessungen 65<br />

7.6 Laboruntersuchungen (Austrittswasser) 66<br />

7.7 Auftreten von Erdgas/Erdöl 66<br />

7.8 Perforation 66<br />

7.9 Arbeitsablauf 66<br />

7.9.1 Einbau Standrohr 18 5/8“ (0 m bis ca. 50 m) 66<br />

7.9.2 Einbau 13 3/8“ Sicherheitsrohrtour (0 m bis ca. 110 bzw.<br />

160 m) 66<br />

7.9.3 Einbau 9 5/8“ Rohrtour (0 m bis ca. 880 m bis 1.070 m) 66

7.9.4 Einbau 7“ Rohrtour (0 m bis ca. 1.950 m bzw. 2.050 m,<br />

Endteufe) 67<br />

7.10 Stimulation 67<br />

7.11 Auslauftest 67<br />

7.12 Verbleib der Wässer 67<br />

8 Bohrtechnik 68<br />

8.1 Bohr- und Verrohrungsprogramm 68<br />

8.2 Technische Kriterien zum Bohrlochdesign 68<br />

8.3 Anforderungen an die Bohranlagen 69<br />

8.3.1 Errichtung der Bohrung Osnabrück 69<br />

8.4 Ablauf der Bohrung Osnabrück 70<br />

8.5 Ablauf der Testarbeiten in der Bohrung Osnabrück 70<br />

8.6 Bohrplatz 71<br />

8.7 Brauchwasserbrunnen 71<br />

8.7.1 Hydrogeologie (nach Teil 2 dieser Machbarkeitsuntersuchung)<br />

72<br />

8.7.2 Standort 1 72<br />

8.7.3 Standort 2 74<br />

8.8 Spülungsprogramm 75<br />

8.8.1 Allgemeines 75<br />

8.8.2 Entsorgung 76<br />

8.9 Verrohrungsprogramm 76<br />

8.9.1 Grundlagen 76<br />

8.9.2 Standrohr 21 1/2“ 76<br />

8.9.3 Sicherheitsrohrtour 18 5/8“ 76<br />

8.9.4 Zwischenrohrtour 13 3/8“ 77<br />

8.9.5 Produktionsrohrtour 9 5/8“ 77<br />

8.10 Zementation 77<br />

8.10.1 Aufgabenstellung 77<br />

8.11 Sondenkopfverflanschung 78<br />

8.12 Mudlogging 79

8.13 Zeit- und Ablaufplan 80<br />

8.13.1 Bohrarbeiten 80<br />

8.13.2 Stimulations- und Testarbeiten 81<br />

8.14 Investitionen 82<br />

9 Übertägiger Thermalwasserkreislauf beim <strong>GEYSIR</strong>-Betrieb 84<br />

9.1 Anlagenbeschreibung 84<br />

9.2 Schätzung der Investitionen 85<br />

10 Integration der Geothermie in die Wärmeversorgung 86<br />

10.1 <strong>GEYSIR</strong>-Betrieb mit Nutzung der Thermalwasserwärme 86<br />

10.2 Tiefe Erdwärmesonde 86<br />

10.3 Schätzung der Investitionen 89<br />

11 Wirtschaftlichkeitsbetrachtung 90<br />

11.1 Rahmenbedingungen 90<br />

11.1.1 Kapitalgebundene Kosten 90<br />

11.1.2 Betriebsgebundene Kosten 90<br />

11.1.3 Verbrauchsgebundene Kosten 91<br />

11.1.4 Sonstige Kosten 91<br />

11.2 Zusammenfassung der Investitionen 91<br />

11.3 Ergebnisse der Wirtschaftlichkeitsbetrachtung 93<br />

Literatur 99

1<br />

1 Einführung<br />

Vom GGA-Institut und dem LBEG Hannover wurde der <strong>Stadt</strong> Osnabrück als<br />

Beitrag für die BUGA 2015 das Geothermievorhaben <strong>GEYSIR</strong> (Geothermische<br />

Energiegewinnung durch zyklische Speicherung in Rissen) vorgeschlagen.<br />

Dieses sieht vor, im Steinbruch am Piesberg im <strong>Stadt</strong>gebiet Osnabrück einen<br />

Thermalwassersee mit künstlichem Geysir anzulegen. Für den künstlichen<br />

Geysir wird eine ca. 2.000 m tiefe Bohrung bis in das Karbon<br />

abgeteuft. Mittels eines massiven Wasserfracs wird anschließend eine künstliche<br />

Rissfläche im Bereich der Bohrlochsohle geschaffen. Dieser Riss dient<br />

dann als Wärmetauscher in dem heißen Tiefengestein.<br />

Allabendlich soll während des Geysir-Betriebes dann Wasser aus dem<br />

Thermalwassersee in den Riss verpresst werden. Der Riss weitet sich dabei<br />

gegen den Gebirgsdruck auf. Das Wasser erwärmt sich während der Nacht<br />

und am Tage wird das erhitzte Wasser im Stundenzyklus über eine Düse<br />

aus dem Riss abgelassen. Der hohe Wasserdruck im Riss sorgt für eine<br />

spektakuläre Fontäne. Das herabstürzende Wasser füllt den Thermalwassersee<br />

täglich wieder auf. Die aus dem Tiefengestein gewonnene Wärme ist<br />

für den Besucher sinnlich erfahrbar und eignet sich so hervorragend, die<br />

Nutzungsmöglichkeiten der Tiefengeothermie in Deutschland populär zu<br />

machen.<br />

Im Rahmen der Studie werden<br />

• das hydraulische und thermische Verhalten des Geysirs numerisch modelliert,<br />

• die Bohrung und die notwendigen übertägigen Anlagen konzipiert,<br />

• Investitionen geschätzt,<br />

• der Geysir-Betrieb energetisch bilanziert und<br />

• Kosten ermittelt.<br />

In einer zweiten Bearbeitungsebene stand neben der Demonstration von<br />

Erdwärme die direkte energetische Nutzung am Standort im Mittelpunkt.<br />

• Abnehmersysteme werden in ihrem Verhalten definiert,<br />

• die Wärmeauskopplung aus dem Geysir-Kreislauf konzipiert und<br />

• energetisch bilanziert sowie<br />

• Wärmeerzeugungskosten ermittelt.<br />

Da das Geysir-Konzept geologische und technische Risiken birgt, wird für<br />

den Fall, dass es in der oben beschriebenen Form nicht betreibbar ist, letztlich<br />

die Verwendbarkeit der installierten Bohrung als Tiefe Erdwärmesonde<br />

untersucht.

2<br />

2 Definition der Untersuchungsvarianten<br />

2.1 Zyklisches Verfahren<br />

2.1.1 Reiner Geysir-Betrieb<br />

Am Abend jeden Tages werden ca. 300 m³ Wasser aus einem Thermalwassersee<br />

mit hohem Druck in ein im Untergrund geschaffenes Risssystem (Volumen<br />

> 1.000 m³ bei 100 bar Überdruck) im Karbon in ca. 2.000 m Tiefe<br />

verpresst. Hier erwärmt sich das Wasser im Laufe einer sog. Aufheizphase<br />

bis zum Morgen. Im Anschluss daran erfolgt die Rückförderung. Mittels der<br />

gespeicherten Druckenergie, d. h. ohne zusätzlichen Pumpaufwand, wird<br />

das vorher injizierte Wasser nun nach Übertage geleitet. Stündlich für<br />

10 Minuten geht der sog. Geysir in Betrieb. Durch eine entsprechende Düse,<br />

die im Thermalwassersee angeordnet ist, entsteht eine Fontäne aus<br />

warmem Wasser. Der See füllt sich so im Laufe des Tages. Im Untergrund<br />

verbliebenes Wasser wird dann aus einem Brauchwasserbrunnen nachgespeist,<br />

so dass abends wieder die Injektionsphase beginnen kann.<br />

50 l/s<br />

110 bar<br />

25 ... 30 °C<br />

50 l/s<br />

1 bar<br />

25 ... 30 °C<br />

50 l/s<br />

110 ... 100 bar<br />

40 ... 50 °C<br />

50 l/s<br />

15 bar<br />

40 ... 50 °C<br />

Karbon<br />

Westfal A2<br />

Karbon<br />

Westfal A2<br />

Einlagerung<br />

Entnahme Geysir<br />

Abbildung 2-1: Funktionsschema des reinen Geysir-Betriebes

3<br />

60<br />

Volumenstrom in l/s<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

-10<br />

-20<br />

Einschluss- und Erwärmungsphase<br />

-30<br />

-40<br />

-50<br />

-60<br />

0:00 2:00 4:00 6:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00<br />

Tageszeit<br />

Entnahme<br />

Injektion<br />

Abbildung 2-2: Zeitabläufe beim reinen Geysir-Betrieb<br />

2.1.2 Geysir-Betrieb mit Nutzung der Thermalwasserwärme<br />

Das Funktionsprinzip unterscheidet sich nicht prinzipiell von der in Abschnitt<br />

2.1.1 beschriebenen Variante. Im Sommer, zwischen Mai und September,<br />

ist die Betriebsweise sogar völlig identisch.<br />

In der Übergangszeit und im Winter, d. h. von Oktober bis in den April,<br />

wird jedoch der Geysir-Betrieb von stündlich 10 auf 5 Minuten zurückgefahren.<br />

Dies dient dazu, um mehr warmes Wasser als Wärmequelle für<br />

Heizzwecke zur Verfügung zu haben. Dafür wird zwischen morgens 8 Uhr<br />

und abends 20 Uhr ein permanenter Volumenstrom von 12,5 l/s entnommen,<br />

entspannt, einem Wärmetauscher zugeführt und anschließend in den<br />

Thermalwassersee geleitet.<br />

Die prinzipielle Gestaltung und die für die Auslegung relevanten Parameter<br />

sind in Abbildung 2-3 gezeigt. Den zeitlichen Ablauf des Anlagenbetriebes<br />

spiegelt Abbildung 2-4 wider.

4<br />

50 l/s<br />

110 bar<br />

25 ... 30 °C<br />

50 l/s<br />

1 bar<br />

25 ... 30 °C<br />

50 l/s<br />

110 ... 100 bar<br />

40 ... 50 °C<br />

50 l/s<br />

15 bar<br />

40 ... 50 °C<br />

Karbon<br />

Westfal A2<br />

Karbon<br />

Westfal A2<br />

Einlagerung<br />

Entnahme Geysir-Sommer<br />

12,5 l/s<br />

16 bar<br />

30 ...40 °C<br />

12,5 l/s<br />

15 bar<br />

20 ...30 °C<br />

12,5 l/s<br />

2 bar<br />

30 ...40 °C<br />

12,5 l/s<br />

1 bar<br />

20 ...30 °C<br />

50 l/s<br />

110 ... 100 bar<br />

30 ... 40 °C<br />

35,5 l/s<br />

15 bar<br />

30 ...40 °C<br />

50 l/s<br />

110 ... 100 bar<br />

30 ... 40 °C<br />

Karbon<br />

Westfal A2<br />

Karbon<br />

Westfal A2<br />

Entnahme Geysir/Wärme - Winter<br />

Entnahme Wärme - Winter<br />

Abbildung 2-3: Funktionsschema des Geysir-Betriebes mit Nutzung der Thermalwasserwärme

5<br />

60<br />

Volumenstrom in l/s<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

-10<br />

-20<br />

-30<br />

-40<br />

-50<br />

Einschluss- und<br />

Erwärmungsphase<br />

-60<br />

0:00 2:00 4:00 6:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00<br />

Tageszeit<br />

Entnahme<br />

Injektion<br />

Abbildung 2-4: Zeitabläufe beim Geysir-Betrieb mit Nutzung der Thermalwasserwärme<br />

2.2 Tiefe Erdwärmesonde<br />

Wenn im Ergebnis von Tests festzustellen ist, dass sich die Bohrung Osnabrück<br />

1 nicht zur Realisierung des vorgenannten zyklischen Verfahrens eignet,<br />

wird als Ausweichlösung eine Tiefe Erdwärmesonde installiert. Dazu<br />

muss die Bohrung unten verschlossen und eine gut isolierende Steigrohrleitung<br />

bis ins Bohrungstiefste eingebaut werden.<br />

Während der Heizperiode wird permanent Wasser durch den Ringraum<br />

nach unten und anschließend durch den Steigraum nach oben zirkuliert.<br />

Durch Wärmeleitung wird dem Gebirge Wärme entzogen.<br />

Die prinzipielle Gestaltung und die für die Auslegung relevanten Parameter<br />

sind in Abbildung 2-5 gezeigt.

6<br />

4 ... 10 l/s<br />

2 bar<br />

30 ... 40 °C<br />

4 ... 10 l/s<br />

2 bar<br />

10 ... 20 °C<br />

4 ... 10 l/s<br />

... 5 bar<br />

10 ... 20 °C<br />

Abbildung 2-5: Funktionsschema der Tiefen Erdwärmesonde<br />

2.3 Standorte<br />

Für die Errichtung des Geysirs werden alternativ zwei Standorte vorgesehen.<br />

Ihre Lage ist in Abbildung 2-6 dargestellt. In den folgenden Untersuchungen<br />

sind beide Standorte eindeutig den Untersuchungsvarianten aus Abschnitt<br />

2.1 zugeordnet:<br />

• Standort 1: reiner Geysir-Betrieb<br />

• Standort 2: Geysir-Betrieb mit Nutzung der<br />

Thermalwasserwärme<br />

In Abbildung 2-6 ist darüber hinaus die mögliche Lage von Brauchwasserbrunnen,<br />

die der Lieferung des Ergänzungswassers zum Ausgleich der Wasserverluste<br />

im Untergrund dienen, vermerkt.

7<br />

Abbildung 2-6: Lageplan des Untersuchungsgebietes<br />

3 Übertägige Randbedingungen<br />

3.1 Klima<br />

Das zeitliche Verhalten von Außentemperatur und relativer Feuchte wird in<br />

dieser Arbeit an zwei Stellen benötigt:<br />

• zur Abschätzung des Lastverhaltens der an eine Wärmeversorgung angeschlossenen<br />

Abnehmer,<br />

• zur Abschätzung der Wärmeverluste in der Fontäne und im Thermalwassersee<br />

Als Datengrundlage fungiert der Wetterdatensatz der Station Hannover-<br />

Langenhagen des Deutschen Wetterdienstes, wie er in für ein typisches Jahr

8<br />

in aufbereiteter Form im Schwimmbadsimulationprogramm SWSIMU (Vers.<br />

2.01b) verwendet wird.<br />

Aus den dort in stündlicher Auflösung enthaltenen Temperatur- und Feuchtekurven<br />

(Abbildung 3-1 bis Abbildung 3-3 zeigen für die Monate des Winters<br />

und der Übergangszeit das Außentemperaturverhalten) wurden<br />

gemittelte Monatswerte von Außentemperatur, relativer Feuchte und somit<br />

Feuchtkugeltemperatur ermittelt (vgl. Abbildung 3-4).<br />

30<br />

25<br />

Außentemperatur in °C<br />

20<br />

15<br />

10<br />

5<br />

0<br />

-5<br />

-10<br />

Januar<br />

Februar<br />

Dezember<br />

-15<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-1: Verlauf der Außentemperaturen am Standort (I)<br />

30<br />

25<br />

Außentemperatur in °C<br />

20<br />

15<br />

10<br />

5<br />

0<br />

März<br />

November<br />

-5<br />

-10<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-2: Verlauf der Außentemperaturen am Standort (II)

9<br />

30<br />

25<br />

Außentemperatur in °C<br />

20<br />

15<br />

10<br />

5<br />

Oktober<br />

April<br />

0<br />

-5<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-3: Verlauf der Außentemperaturen am Standort (III)<br />

20<br />

18<br />

16<br />

Außentemperatur<br />

Feuchtkugeltemperatur<br />

Temperatur in °C<br />

14<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

Januar<br />

Februar<br />

März<br />

April<br />

Mai<br />

Juni<br />

Juli<br />

August<br />

September<br />

Oktober<br />

November<br />

Dezember<br />

Abbildung 3-4: Monatsgemittelte Außen- und Feuchtkugeltemperaturen<br />

3.2 Wärmebedarf und Heiznetzverhalten<br />

Für die Betrachtung der Varianten Geysir-Betrieb mit Nutzung der Thermalwasserwärme<br />

(2.1.2) und Tiefe Erdwärmesonde (2.2) sind Abnehmersysteme<br />

in ihrer Größe und in ihrem Verhalten zu definieren. Das hierfür<br />

später vorgesehene Energie-Kommunikationszentrum und weitere Baulichkeiten<br />

in seinem Umfeld oder auch die Gewächshausanlagen der BUGA<br />

existieren noch nicht bzw. sind im Zuge der Entwicklung des Standortes an<br />

die Notwendigkeiten einer geothermischen Versorgung anzupassen.

10<br />

Aus diesem Grunde werden für das Verhalten des Wärmebedarfes und der<br />

Heiznetztemperaturen einfache Ansätze gewählt:<br />

• Die Heizleistung und ihr zeitlicher Verlauf sind direkt und ausschließlich<br />

von der Außentemperatur abhängig (vgl. Abbildung 3-5).<br />

• Eine Warmwasserbereitung wird nicht berücksichtigt.<br />

• Alle Abnehmer erhalten ausschließlich Niedertemperaturheizungen mit<br />

Vor- und Rücklauftemperaturen von 40 °C/30 °C.<br />

• Die Abgangstemperatur am Heizhaus ist 5 K höher als die Vorlauftemperatur<br />

entsprechend Witterungsführung.<br />

1<br />

0,9<br />

0,8<br />

spezifische Heizleistung<br />

0,7<br />

0,6<br />

0,5<br />

0,4<br />

0,3<br />

0,2<br />

Norm-Außentemperatur<br />

Heizgrenze<br />

0,1<br />

0<br />

-15 -10 -5 0 5 10 15 20<br />

Außentemperatur in °C<br />

Abbildung 3-5: Verhalten der spezifischen Heizleistung<br />

Heiznetztemperatur in °C<br />

50<br />

45<br />

40<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

Norm-Außentemperatur<br />

Vorlauftemperatur Netz<br />

Vorlauftemperatur Gebäude<br />

Rücklauftemperatur<br />

Heizgrenze<br />

0<br />

-15 -10 -5 0 5 10 15 20<br />

Außentemperatur in °C<br />

Abbildung 3-6: Verhalten der Heiznetztemperaturen

11<br />

spezifische Heizleistung in %<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

Januar<br />

Februar<br />

Dezember<br />

0<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-7: Verhalten der Heizleistung, nach Abbildung 3-1/Abbildung 3-5<br />

100<br />

90<br />

spezifische Heizleistung in %<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

März<br />

Oktober<br />

0<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-8: Verhalten der Heizleistung, nach Abbildung 3-2/Abbildung 3-5<br />

100<br />

90<br />

spezifische Heizleistung in %<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

April<br />

Oktober<br />

0<br />

0 100 200 300 400 500 600 700 800<br />

Stunden des Monats<br />

Abbildung 3-9: Verhalten der Heizleistung, nach Abbildung 3-3/Abbildung 3-5

12<br />

3.3 Höhe der Fontäne<br />

Ziel ist, mit dem zur Verfügung stehenden Rissvolumen und der angedachten<br />

Länge und Häufigkeit der Eruptionen des Geysirs, eine möglichst eindrucksvolle<br />

Fontäne zu realisieren.<br />

Die Fontänenhöhe ist, wenn man von einem weitgehend reibungsfreien<br />

Freistrahl ausgeht, bei vorgegebenem Volumenstrom nur eine Funktion der<br />

Geschwindigkeit in der Düse und somit der Querschnittsfläche (des Durchmessers)<br />

der Düse. Druck ist in jedem Fall ausreichend vorhanden. Er muss<br />

vor der Düse sogar in starkem Maße abgedrosselt werden, um ein zu<br />

schnelles Auslaufen zu verhindern. In Abbildung 3-10 ist vorgenannter Zusammenhang<br />

dargestellt.<br />

100<br />

90<br />

80<br />

Fontänenhöhe in m<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0,01 m<br />

0,02 m<br />

0,03 m<br />

0,04 m<br />

0,05 m<br />

0,06 m<br />

0,07 m<br />

0<br />

0 10 20 30 40 50 60 70 80 90 100<br />

Volumenstrom in l/s<br />

Abbildung 3-10: Zusammenhang von Volumenstrom, Düsendurchmesser und<br />

Fontänenhöhe<br />

Für eine Fontänenhöhe von 80 m, wie sie etwa der großen Fontäne im Park<br />

Herrenhausen entspräche, ist also ein Düsendurchmesser von 4 cm vorzusehen<br />

bzw., um eine eindrucksvollere Hohlfontäne zu erzielen, ein Düsenring<br />

von ca. 8 cm Durchmesser. Eine derartige Fontäne würde wegen des<br />

ungefähr dreifach geringeren Volumenstroms (Vergleich zu Herrenhausen)<br />

deutlich schmaler wirken, vor allem aber stark versprühen und somit stark<br />

abkühlen. Die Wasserverluste wären, abgesehen von der Umweltbeeinflussung<br />

durch mineralisiertes und feststoffbeladenes (Fe) Wasser in der anfänglichen<br />

Betriebsphase, groß. Beide Effekte führen zur Absenkung der<br />

Injektionstemperatur und folglich auch der Fördertemperatur.

13<br />

Um also Wasserverluste zu vermeiden und den Temperatureffekt spürbar<br />

werden zu lassen, muss die Fontäne kompakter gestaltet sein. Dies erinnert<br />

auch eher an die Form eines Geysirs. Geht man von einer Fontänenhöhe<br />

von 15 m aus, kann mit einer Ringdüse schon ein Austrittsdurchmesser von<br />

fast 20 cm erreicht werden. Jetzt fällt das Wasser wegen der geringeren<br />

Strahlzerfaserung und Windanfälligkeit im Wesentlichen zentral nach unten,<br />

was den Eindruck einer sehr großvolumigen Eruption verstärkt.<br />

Der Geysireffekt kann noch verstärkt werden, wenn die Düse unter Wasser<br />

angeordnet wird, der Strahl also die Wasseroberfläche durchbricht. Druckpotenzial<br />

hierfür ist ausreichend vorhanden.<br />

3.4 Temperatur im Thermalwassersee<br />

Die Temperatur des Thermalwassersees und damit die Injektionstemperatur<br />

in der Bohrung Osnabrück 1 ist von sehr vielen Parametern abhängig:<br />

• der Thermalwasserfördertemperatur<br />

Hier werden die Simulationsergebnisse aus Abschnitt 4 verwendet.<br />

• den klimatischen Bedingungen (Temperatur, Solarstrahlung, Wind bzw.<br />

Grad seiner Abschirmung, Niederschläge etc.)<br />

• der Bauart des Sees (Flächen-Tiefen-Verhältnis, Abdichtung bzw. gar Isolation,<br />

Farbe etc.)<br />

• der Größe<br />

Vorgenannte Parameter wurden mit dem Schwimmbadsimulationprogramm<br />

SWSIMU (Vers. 2.01b) berücksichtigt. Abbildung 3-11 zeigt beispielhaft<br />

ein Ergebnis der entsprechenden thermischen Berechnungen.<br />

Betrachtet werden runde, in die Erde eingelassene Becken aus Rohbeton,<br />

die eine Wassertiefe von 1 m zulassen.<br />

• Reiner Geysir-Betrieb Wasserfläche 600 m²<br />

• Geysir mit Wärmenutzung Wasserfläche 1.400 m²

14<br />

35<br />

Beckentemperatur in °C<br />

30<br />

25<br />

20<br />

15<br />

10<br />

Ende der Heizung ist Stunde 0<br />

ungestörte Monatsmitteltemperatur 2,6 °C<br />

5<br />

0<br />

0 50 100 150 200 250 300<br />

Zeit in Stunden ab 1. Januar<br />

Abbildung 3-11: Abkühlverhalten eines Thermalwassersees von 1.400 m² und<br />

1 m Tiefe, ausgehend von verschiedenen Starttemperaturen, beispielhaft beginnend<br />

am 1. Januar<br />

25<br />

20<br />

Beckentemperatur<br />

Außentemperatur<br />

Feuchtkugeltemperatur<br />

Temperatur in °C<br />

15<br />

10<br />

5<br />

0<br />

Januar<br />

Februar<br />

März<br />

April<br />

Mai<br />

Juni<br />

Juli<br />

August<br />

September<br />

Oktober<br />

November<br />

Dezember<br />

Abbildung 3-12: Monatsgemittelte Außen-, Feuchtkugel- und Seetemperaturen<br />

(keine Heizung)

15<br />

• den Wärmeverlusten in der Fontäne<br />

Die Temperatur, mit der das Wasser letztlich in den Thermalwassersee zurück<br />

geleitet wird, kann nur abgeschätzt werden. Verwendet wird dazu, wie<br />

in der Auslegung von Verdunstungskühltürmen üblich, der sog. Kühlgrenzabstand,<br />

die Differenz zwischen der Austrittstemperatur des rückgekühlten<br />

Wassers und der Feuchtkugeltemperatur der umgebenden Luft. Im Falle der<br />

Fontäne, die durch einen möglichst dicken und wenig versprühten Strahl<br />

ausgezeichnet sein soll, wird der Kühlgrenzabstand deutlich über dem von<br />

Naturzugkühltürmen (bis 15 K) liegen. Hier werden 30 K angesetzt.<br />

• den Wasserverlusten im Untergrund, die durch Frischwasser ersetzt werden<br />

müssen<br />

Die Berechnungen in Abschnitt 4 verweisen bei günstigen Permeabilitäten<br />

im Untergrund auf einen täglichen Zusatzwasserbedarf in der Größenordnung<br />

von 50 m³.<br />

• der Wasserabkühlung für Heizzwecke<br />

In Vorwegnahme und Mittelung der Rücklauftemperaturen aus der Wärmeerzeugungsanlage<br />

(direkter Wärmetausch und Wärmepumpe) werden angenommen:<br />

• Dezember, Januar, Februar 25 °C im Tagesmittel<br />

• März, November 27 °C<br />

• April, Oktober 30 °C<br />

Letztlich ergeben sich die in Abbildung 3-13 dargestellten Temperaturen im<br />

Thermalwassersee.

16<br />

40<br />

Injektionstemperatur in °C<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

mit Wärmenutzung<br />

reiner Geysirbetrieb<br />

0<br />

Januar<br />

Februar<br />

März<br />

April<br />

Mai<br />

Juni<br />

Juli<br />

August<br />

September<br />

Oktober<br />

November<br />

Dezember<br />

Abbildung 3-13: Mittlere Monatstemperaturen im Thermalwassersee

17<br />

4 Numerische Modellrechnungen<br />

Die numerische Modellierung geothermischer Energiegewinnung durch tageszyklische<br />

Speicherung von Wasser in einem künstlich erzeugten Riss stellt<br />

hohe Anforderungen sowohl an das zu wählende Simulationsprogramm als<br />

auch an die räumliche und zeitliche Diskretisierung des zu erstellenden numerischen<br />

Modells. Hauptgründe hierfür sind einerseits die sowohl zeitlich<br />

als auch räumlich zu beherrschenden Skalenunterschiede und andererseits<br />

die zu beschreibenden komplexen thermisch-hydraulischen Prozesse, die in<br />

Wechselwirkung zwischen Riss und umgebendem Nebengestein auftreten.<br />

Das im Folgenden beschriebene numerische Modell wurde mit dem Grundwasser-<br />

und Wärmetransportsimulator FEFLOW /1/ der WASY GmbH erstellt<br />

und berechnet.<br />

4.1 Thermo-hydraulisches Konzeptmodell<br />

Das Konzeptmodell sieht einen, durch eine massive Wasserfrac-Stimulation<br />

erzeugten, kreisförmigen Riss mit einem Radius von 200 m und einer für<br />

die Vermeidung von Reibungsverlusten genügend hohen hydraulischen<br />

Leitfähigkeit (Öffnungsweite von 1 cm) vor. Für diesen Riss wird aus modelltechnischen<br />

Gründen eine horizontale Lagerung angenommen. Tatsächlich<br />

wird sich dieser Riss während des Frac-Vorgangs von der Bohrlochsohle aus<br />

senkrecht zur minimalen Horizontalspannung entwickeln. Da die mittlere<br />

Temperatur in diesem Riss in etwa der Temperatur auf Bohrlochsohlenniveau<br />

entsprechen wird und die Eindringtiefe der thermischen Beeinflussung<br />

gering gegen den Durchmesser sein wird, ist die modelltechnische Umsetzung<br />

in Form eines horizontal liegenden Risses problemadäquat und zulässig.<br />

Für die Bohrlochsohle wird derzeit von einer Teufe von 2.000 m und einer<br />

Speichertemperatur von 80 °C ausgegangen. Numerische Untersuchungen<br />

auf Basis einer zunächst angesetzten Bohrlochsohle in einer Teufe von<br />

1.500 m haben gezeigt, dass die dort herrschende Temperatur von 62 °C<br />

einen energetisch sinnvollen Betrieb der Anlage nicht zulässt.<br />

Das zum geothermischen Betrieb zur Verfügung stehende Druckintervall<br />

von der Öffnung des Risses bis zum unerwünschten weiteren Aufreißen<br />

liegt zwischen 100 bar und 110 bar (Kopfüberdruck).<br />

Die maßgeblichen hydraulischen und thermischen Parameter des Risses<br />

sowie der umgebenden Matrix sind in Tabelle 4-1 zusammengefasst.

18<br />

Tabelle 4-1: Hydraulische und thermische Parameter von Riss und Nebengestein<br />

Parameter Riss Nebengestein<br />

Permeabilität [m 2 ] 8,3*10 -6 1*10 -17 bzw. 1*10 -16<br />

spez. Speicherkoeffizient [1/Pa] 6*10 -7 5*10 -11<br />

Wärmeleitfähigkeit [W/m*K] 0,65 (Wasser) 3,0<br />

spez. Wärmekapazität<br />

[10 6 J/m 3 *K]<br />

4,2 (Wasser) 2,52<br />

Porosität [%] 100 1<br />

Longitudinale Dispersion [m] 0,1 0<br />

Transversale Dispersion [m] 0 0<br />

Der spezifische Speicherkoeffizient von 6*10 -7 1/Pa ermöglicht eine maximale<br />

Speicherung von 750 m 3 Wasser im Riss bei einem Druckanstieg von<br />

10 bar. Somit ist dies die maximal mögliche Einspeicherungsmenge pro<br />

Tag unter der Voraussetzung einer täglichen vollständigen Druckreduzierung<br />

auf den Minimalkopfdruck von 100 bar im Zuge des Geysir-Betriebes.<br />

Hinsichtlich der Nebengesteinspermeabilitäten ist in der Tabelle 4-1 die<br />

maximal zu erwartende Spannbreite von 10 -17 m 2 bis 10 -16 m 2 dokumentiert.<br />

Es ist zu berechnen, wie groß die bei Injektion in den Riss maximal<br />

auftretenden Wasserverluste in das den Riss umgebende Nebengestein in<br />

Abhängigkeit von der angesetzten Permeabilität sind. Ziel dieser Untersuchung<br />

ist es dann, erstens die Machbarkeit einzelner Betriebskonzepte in<br />

Abhängigkeit von den tatsächlich auftretenden Permeabilitäten abschätzen<br />

zu können und zweitens diese Konzepte hinsichtlich ihrer Einspeisungs- und<br />

Ausspeisungsphasen zu optimieren.<br />

4.2 Aufbau des numerischen Modells<br />

Wie bereits eingangs beschrieben, kommt der Diskretisierung des numerischen<br />

Modells in Folge der deutlichen Skalenunterschiede eine entscheidende<br />

Bedeutung bei der Berechnung der komplexen thermisch-hydraulischen<br />

Prozesse insbesondere im Übergangsbereich zwischen Riss und umgebenden<br />

Nebengestein zu. Aufgrund der anzusetzenden, sehr geringen<br />

Durchlässigkeiten ist beim Wärmetransport von dem Riss in das Nebengestein<br />

und umgekehrt primär von konduktiver Wärmeleitung auszugehen.<br />

Um diese Prozesse realitätsnah abbilden zu können, ist in diesem Bereich<br />

eine sehr hohe räumliche Auflösung des Modells erforderlich. Auf der an-

19<br />

deren Seite erfordert die korrekte Berechnung der hydraulischen Prozesse<br />

eine ausreichend große Modellausdehnung, um potenzielle Einflüsse der zu<br />

definierenden hydraulischen Randbedingungen auf die Berechnungsergebnisse<br />

insbesondere im Nahbereich des Risses ausschließen zu können.<br />

Da das Konzeptmodell einen horizontal liegenden, kreisrunden Riss vorsieht,<br />

wurde ein radialsymmetrischer Ansatz für die numerische Modellierung<br />

gewählt, der die stattfindenden Prozesse problemadäquat unter<br />

Einhaltung der vorzuschreibenden Massen- und Energiebilanzen abbildet.<br />

Weiterhin wurde der Modellansatz dahingehend vereinfacht, dass von einer<br />

horizontalen Symmetrieebene in der Mitte des Risses ausgegangen werden<br />

kann, so dass bei Halbierung der anzusetzenden Rissweite lediglich der<br />

hangende oder liegende Matrixbereich numerisch erfasst werden muss.<br />

Diese Modellvereinfachungen erlauben somit eine sehr feine Diskretisierung<br />

bei weiterhin beherrschbaren Rechenzeiten.<br />

T in<br />

T out<br />

2000 m<br />

Modellradius=500 m<br />

Abbildung 4-1: Prinzipskizze des zylindersymmetrischen Modells mit Bohrung (rot),<br />

Rissfläche (schraffiert), und simulierter Ebene (Farbverlauf)

20<br />

Die eigentliche Diskretisierung wurde in einem iterativen Verfahren durchgeführt.<br />

Ziel dieses Verfahrens war es, die Größe der Finiten Elemente im<br />

Nahbereich des Risses sukzessive zu verfeinern bis zu der Elementgröße,<br />

bei der im Vergleich zur vorherigen Diskretisierung keine Veränderung der<br />

berechneten Temperaturen und Drücke auftritt. Diese Vorgehensweise ermöglichte<br />

einerseits die Bestimmung der notwendigen Elementgrößen zur<br />

numerisch korrekten Abbildung der stattfindenden physikalischen Prozesse<br />

und andererseits die Optimierung der notwendigen Gesamtanzahl der Finiten<br />

Elemente. Eine a priori festgelegte Diskretisierung ohne vergleichende<br />

Berechnungen hätte entweder die Berechnungsergebnisse verfälschen oder<br />

die aufzuwendenden Rechenzeiten unnötig erhöhen können.<br />

Die so durchgeführte Optimierung der Diskretisierung führte schlussendlich<br />

zu einem 2-dimensionalen Modell, das eine Ausdehnung von 500 m mal<br />

500 m in z- und R-Richtung besitzt. Im Übergangsbereich zwischen Riss und<br />

Matrix wurde die optimierte Elementgröße auf 7 mm bestimmt. Die Maximalgröße<br />

der Elemente im rissfernen Bereich beträgt 15 m. Das Modell<br />

besteht aus insgesamt ca. 250.000 Finiten Elementen, wovon sich ca.<br />

200.000 Finite Elemente im Nahbereich des Risses befinden. Abbildung<br />

4-2 zeigt die Gesamtdiskretisierung sowie Ausschnittvergrößerungen zur<br />

Veranschaulichung des Modellaufbaus.

21<br />

Rissein- bzw. -auslass<br />

Lage des Risses<br />

-2000 m<br />

u. GOK<br />

Rissnebengestein<br />

Rotationsachse<br />

des Modells<br />

-2500 m<br />

u. GOK<br />

10 m 1 m<br />

Abbildung 4-2: Diskretisierung des Modells<br />

Die Abbildung verdeutlicht durch die Ausschnittvergrößerungen die Größenunterschiede<br />

der Finiten Elemente. Die kleinsten Elemente sowohl in<br />

ihrer vertikalen als auch horizontalen Ausdehnung liegen am Rissein- bzw.<br />

-auslasspunkt. Darüber hinaus ist der Übergangsbereich am Ende des Risses<br />

zum Nebengestein ebenfalls hoch aufgelöst.<br />

Zusätzlich dokumentiert die Abbildung die wesentlichen Merkmale des Modells.<br />

Dies sind die Lage der Rotationsachse, die gleichbedeutend ist mit der

22<br />

Lage der Bohrung, sowie die Lage des Rissein- bzw. -auslasspunktes in der<br />

Rotationsachse.<br />

Die in der Abbildung dokumentierte Diskretisierung mit Finiten Elementen<br />

spiegelt in den numerischen Berechnungen das den Riss umgebende Nebengestein<br />

wider, in dem das Darcy-Gesetz Gültigkeit besitzt. Demgegenüber<br />

steht die zu berechnende Kluftströmung, die auf dem Hagen-<br />

Poiseuille-Gesetz beruht. Um beide Gesetze im numerischen Modell miteinander<br />

zu verknüpfen, wurde der eigentliche Riss mit so genannten diskreten<br />

Kluftelementen realisiert, in denen unabhängig von der umgebenden Matrix<br />

die zu geltenden Gesetze und Parameter definiert werden können /2/.<br />

Für die hier gestellte Aufgabe bedeutet dies, dass in dem Riss die Druckentwicklung<br />

unter Berücksichtung der in das Nebengestein auftretenden<br />

Wasserverluste auf Basis von zwei Gesetzen berechnet wird. Hinsichtlich der<br />

Wärmetransportprozesse bestehen für beide Elementtypen dieselben Gesetzmäßigkeiten.<br />

4.3 Thermische und hydraulische Initialisierung des numerischen<br />

Modells<br />

Vor den eigentlichen numerischen Simulationen des Geysir-Betriebes muss<br />

das oben beschriebene Modell parametrisiert und sowohl thermisch als<br />

auch hydraulisch initialisiert werden. Wie in Tabelle 4-1 dokumentiert, ist<br />

generell von zwei verschiedenen Grundmodellen auszugehen, die sich hinsichtlich<br />

der Permeabilitäten des Nebengesteins unterscheiden. Daher wird<br />

die Initialisierung für beide Modelle durchgeführt.<br />

Nach der Parametrisierung der Modelle analog zu Tabelle 4-1 werden diese<br />

zunächst thermisch initialisiert. Hierfür werden entsprechend der Tiefenlagen<br />

der Modelloberkante von -2.000 m unter Geländeoberkante und der<br />

Modellunterkante von -2.500 m unter Geländeoberkante, einer Oberflächentemperatur<br />

von 10 °C und einem geothermischen Gradienten von<br />

0,035 °C/m Temperaturrandbedingungen 1. Art von 80 °C bzw. 97,5 °C in<br />

das Modell implementiert. Die seitlichen Modellränder sind für den Wärmefluss<br />

geschlossen. Auf Basis dieser Temperaturrandbedingungen wird für<br />

beide Modelle das stationäre thermische Temperaturfeld berechnet, das<br />

aufgrund der homogenen und isotropen Parameterverteilung zu einer linearen<br />

Teufen-Temperaturverteilung führt.<br />

Als zweiter Schritt folgt die hydraulische Initialisierung. Bei dieser wird von<br />

folgendem praxisnahen Ansatz ausgegangen. Vor dem eigentlichen Geysir-<br />

Betrieb erfolgt die Rissöffnung mittels massivem Wasserfrac mit einem<br />

Kopfüberdruck von 100 bar. Nach Öffnung des Risses wird dieser Druck bis<br />

zur Inbetriebnahme des Geysirs aufrechterhalten (Betriebsbereitschaft). Da-

23<br />

her wurde für die hydraulische Initialisierung des Systems im Bereich des<br />

Risses ein Kopfüberdruck von 100 bar in Form einer hydraulischen Randbedingung<br />

1. Art implementiert. Der äußere und untere Modellrand wurden<br />

mit einer hydraulischen Randbedingung von 0 bar belegt. Diese Konstellation<br />

wurde dann über einen Zeitraum von 4 Monaten vorwärts berechnet,<br />

um die Druckausbreitung aus dem Riss in das Nebengestein und den damit<br />

entstehenden Druckgradienten bis zum Beginn des Geysir-Betriebes zu simulieren.<br />

In Abhängigkeit von den beiden unterschiedlichen Nebengesteinspermeabilitäten<br />

ergaben sich daraus deutlich unterschiedliche Druckfelder, die in<br />

Abbildung 4-3 dargestellt sind.<br />

Riss<br />

a) b)<br />

500 m 500 m<br />

Abbildung 4-3: Vergleich der Potenzialfelder in m Wassersäule nach 4-monatigem<br />

Vorlauf in Abhängigkeit von der Permeabilität des Nebengesteins;<br />

a) k=10 -17 m 2 ; b) k=10 -16 m 2<br />

Die Abbildung verdeutlicht, dass bei einer Permeabilität von 10 -17 m 2 im<br />

Vergleich zu einer Permeabilität von 10 -16 m 2 der Druckgradient im Nahbereich<br />

der Kluft deutlich ausgeprägter und damit die Druckfront weniger weit<br />

vorangeschritten ist.<br />

Die Bilanzierung der über den Riss zur Aufrechterhaltung des Rissöffnungsdruckes<br />

von 100 bar benötigten Wassermengen ergab bei der höheren<br />

Permeabilität am Ende der 4-monatigen Berechnungszeit 225 m 3 /d. Demgegenüber<br />

sind dies im Modell mit der geringeren Permeabilität nur<br />

35 m 3 /d.<br />

Mit der Initialisierung beider Modelle sind die Vorarbeiten für die numerische<br />

Berechnung des Geysir-Betriebes abgeschlossen.

24<br />

4.4 Numerische Berechnungen des <strong>GEYSIR</strong>-Betriebes<br />

Die numerischen Berechnungen des Geysir-Betriebes unterteilen sich<br />

grundsätzlich in zwei verschiedene Konzepte:<br />

1) Reiner Geysir-Betrieb<br />

2) Geysir-Betrieb mit zusätzlicher energetischer Nutzung<br />

Zu 1)<br />

Bei dem reinen Geysir-Betrieb wird allabendlich in den Rissspeicher<br />

eine zu definierende Menge Wasser mit einer Rate von 50 l/s aus dem<br />

Thermalsee injiziert. Nach Abschluss der Injektion erfolgt über Nacht<br />

die primär konduktive Erwärmung dieses Wassers. Im Verlauf des folgenden<br />

Tages wird in insgesamt 9 Zyklen das erwärmte Wasser mit<br />

einer Rate von 50 l/s für 10 Minuten pro Stunde aus dem Speicher in<br />

Form einer Fontäne gefördert.<br />

Ziel der numerischen Berechnungen ist es, zunächst die notwendige<br />

allabendliche Injektionsmenge und den damit verbundenen Druckaufbau<br />

in dem Riss in Abhängigkeit von der Permeabilität des Nebengesteins<br />

zu bestimmen. Hierbei muss einerseits gewährleistet sein,<br />

dass die Befüllung mit dem damit verbundenen Druckaufbau den maximal<br />

erlaubten Kopfüberdruck von 110 bar nicht überschreitet, da es<br />

ansonsten zu einer Ausweitung des Risses käme. Andererseits muss<br />

der erzeugte Überdruck infolge der Befüllung über dem am Tage<br />

stattfindenden Druckabbau infolge natürlicher Wasserverluste in das<br />

Nebengestein und des Geysir-Betriebes liegen, da ein Druckabfall unter<br />

den Rissöffnungsdruck von 100 bar vermieden werden muss.<br />

Nach der Bestimmung der erforderlichen Injektionsmengen ist das eigentliche<br />

Ziel der numerischen Berechnungen, die zeitliche Entwicklung<br />

der Temperatur und des Druckes am Rissein- bzw. -auslass zu<br />

quantifizieren, um zunächst die generelle Machbarkeit des Projektes<br />

nachzuweisen.<br />

Zu 2)<br />

Bei dem Geysir-Betrieb mit zusätzlicher energetischer Nutzung wird<br />

aufbauend auf den Ergebnissen des reinen Geysir-Betriebes zunächst<br />

ein Betriebsregime konzipiert, welches den parallelen Betrieb des<br />

Geysirs und der energetischen Nutzung ermöglicht.<br />

Die Ergebnisse der darauf folgenden Berechnungen liefern die Grundlage<br />

für eine Wirtschaftlichkeitsberechnung der sekundären energetischen<br />

Nutzung.

25<br />

Nachfolgend werden die beiden Konzepte hinsichtlich der notwendigen<br />

Arbeitsschritte sowie der erzielten Ergebnisse ausführlich beschrieben.<br />

4.4.1 Numerische Berechnungen des reinen <strong>GEYSIR</strong>-Betriebes<br />

Für die Berechnungen des reinen Geysir-Betriebes muss grundsätzlich zwischen<br />

den Modellansätzen mit unterschiedlichen Permeabilitäten des Nebengesteins<br />

unterschieden werden. Aufgrund der zu erwartenden deutlich<br />

höheren Wasserverluste in das Nebengestein mit höherer Permeabilität<br />

muss zunächst für beide Modelle die notwendige allabendliche Injektionsmenge<br />

berechnet werden, um die vorgegebenen Maximal- bzw. Minimaldrücke<br />

von 110 bar bzw. 100 bar bei einer täglichen Gesamtfördermenge<br />

von 270 m 3 einhalten zu können.<br />

In Optimierungsstudien wurden für beide Modellansätze die notwendigen<br />

Injektionsmengen bestimmt. Da zu Beginn des Geysir-Betriebes die höchsten<br />

Wasserverluste auftreten, werden nur wenige Betriebstage zur Festlegung<br />

dieser maximalen Injektionsmengen benötigt. Tabelle 4-2 fasst die<br />

Ergebnisse der berechneten Mengen sowie der damit verbundenen Kopfüberdrücke<br />

zusammen.<br />

Tabelle 4-2: Berechnete maximale Injektionsmengen für beide Modellansätze<br />

Modellansatz<br />

Max.<br />

Injektionsmenge<br />

(erster Tag)<br />

[m 3 /d]<br />

Max.<br />

Kopfüberdruck<br />

[bar]<br />

Min.<br />

Kopfüberdruck<br />

(erster Tag)<br />

[bar]<br />

Nebengesteinspermeabilität:<br />

10 -17 m 2 400 106 100,2<br />

Nebengesteinspermeabilität:<br />

10 -16 m 2 860 110 100,4<br />

Die Tabelle verdeutlicht den entscheidenden Einfluss der Permeabilität des<br />

Nebengesteins auf die notwendigen Injektionsmengen. Während bei der<br />

geringeren Permeabilität bereits maximal 400 m 3 /d ausreichen, um am<br />

Ende des Förderzyklus über dem minimal geforderten Kopfüberdruck von<br />

100 bar zu bleiben, benötigt man bei der höheren Permeabilität hierfür<br />

maximal 860 m 3 /d. Da das maximale Speichervolumen der Kluft bei einem<br />

Kopfüberdruck von 110 bar bei 750 m 3 liegt, lässt sich daraus schließen,<br />

dass bei der höheren Permeabilität bereits während der Injektionsphase<br />

110 m 3 /d in das Nebengestein verloren gehen.<br />

Als wesentliches Ergebnis dieser Optimierungsstudie ist festzuhalten, dass<br />

unter der Voraussetzung einer Nebengesteinspermeabilität von 10 -17 m 2

26<br />

sowohl ein reiner Geysir-Betrieb als auch ein gekoppelter Betrieb mit energetischer<br />

Nutzung aus rein hydraulischer Sicht technisch machbar ist. Für<br />

ein Nebengestein mit einer Permeabilität von 10 -16 m 2 eignet sich dagegen<br />

ausschließlich der reine Geysir-Betrieb. Ein gekoppelter Betrieb ist aufgrund<br />

der hohen Wasserverluste und des damit verbundenen Druckabbaus in der<br />

Kluft nicht möglich.<br />

Nach der Quantifizierung der täglich einzuspeisenden Injektionsmengen<br />

konnten die für die numerische Simulation des Geysir-Betriebes notwendigen<br />

Randbedingungen in Form von Zeitreihen generiert werden. Abbildung<br />

4-4 zeigt die Injektions- und Förderphasen beider Modellansätze für einen<br />

Tag.<br />

60<br />

50<br />

40<br />

Modellansatz Permeabilität = 10-17 m2<br />

Modellansatz Permeabilität = 10-16 m2<br />

30<br />

Befüllungs- bzw. Förderrate [l/s]<br />

20<br />

10<br />

0<br />

-10<br />

-20<br />

-30<br />

-40<br />

-50<br />

-60<br />

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1<br />

Tag<br />

Abbildung 4-4: Injektions- und Förderphasen beider Modellansätze<br />

Die Abbildung verdeutlicht, dass der Modellansatz mit höherer Permeabilität<br />

des Nebengesteins eine deutlich längere Injektionsphase bedingt, so<br />

dass bereits hieraus abgeleitet werden kann, dass die erzielbaren Fördertemperaturen<br />

aufgrund der kürzeren Zeitspanne der konduktiven Wiedererwärmung<br />

während der Nacht geringer sein werden.<br />

Zusätzlich waren neben den zu injizierenden Wassermengen auch deren<br />

über das Jahr variierenden Temperaturen zu berechnen und entsprechende<br />

Zeitreihen für die Modellierung zu generieren. Hierfür wurden die mittleren<br />

Monatstemperaturen des Seewassers, das injiziert wird, in Abhängigkeit von<br />

den zu erwartenden Fördertemperaturen und den monatlichen Lufttempe-

27<br />

raturen berechnet. Abbildung 4-5 zeigt den Jahresgang der Temperatur<br />

des injizierten Wassers bei reinem Geysir-Betrieb.<br />

50<br />

45<br />

Temperatur des injizierten Wassers<br />

Temperatur des injizierten Wassers [°C]<br />

40<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

0<br />

Jan Feb März Apr Mai Jun Juli Aug Sept Okt Nov Dez<br />

Monat<br />

Abbildung 4-5: Jahresgang der Temperatur des injizierten Wassers bei reinem<br />

Geysir-Betrieb<br />

Die oben beschriebenen Zeitreihen wurden als Randbedingungen 1. Art in<br />

die Modelle integriert. Zusätzlich wurden Nebenbedingungen definiert, die<br />

es ermöglichen, die vorgeschriebenen Injektionstemperaturen ausschließlich<br />

auf die Injektionsphasen zu beschränken, um somit in den Förderphasen<br />

die tatsächlich auftretenden Temperaturen am Rissauslass berechnen zu<br />

können.<br />

Mit diesen nun vervollständigten Modellen wurde im Folgenden versucht,<br />

die Temperatur- und Druckentwicklung sowohl am Rissauslass als auch an<br />

weiteren Monitoringpunkten unter Berücksichtigung der temperaturabhängigen<br />

Dichte und Viskosität des Wassers über einen Zeitraum von 4 Jahren<br />

zu berechnen.<br />

Bereits nach einer Rechenzeit von wenigen Stunden wurde deutlich, dass die<br />

neben dem räumlichen Skalenproblem (Diskretisierung im Millimeter bis<br />

Meterbereich) existierenden zeitlichen Skalenunterschiede (Prognosezeitraum<br />

von 4 Jahren im Vergleich zu Einzelförderphasen von 10 Minuten bei<br />

neunmaliger Wiederholung pro Tag) zu im Bearbeitungszeitraum nicht realisierbaren<br />

Gesamtrechenzeiten führen würden.

28<br />

Aus diesem Grunde musste eine Vereinfachung der Simulation des Geysir-<br />

Betriebes entwickelt werden, die zu einer deutlichen Verkürzung der Rechenzeiten<br />

unter Beibehaltung von verlässlichen und verifizierten Berechnungsergebnissen<br />

insbesondere hinsichtlich der Temperaturentwicklung<br />

führt.<br />

Da die räumliche Diskretisierung aus den bereits in Kapitel 4.2 genannten<br />

Gründen nicht vereinfacht werden konnte, musste ein Weg gefunden werden,<br />

die zeitlich hoch aufgelösten Förderphasen innerhalb eines Tages geeignet<br />

zu vereinfachen, ohne die daraus resultierenden Ergebnisse zu<br />

verfälschen.<br />

Als gangbarer Weg erwies sich hierbei die Zusammenlegung der 9 einzelnen<br />

Förderphasen mit einer jeweiligen Dauer von 10 Minuten zu einer einzigen<br />

Förderphase mit einer dementsprechenden Dauer von 90 Minuten.<br />

Da im Tagesverlauf somit in beiden Ansätzen dieselbe Massenbilanz vorliegt,<br />

konnte zunächst vermutet werden, dass sowohl der Druck als auch die<br />

Temperatur am Rissauslass am Ende des Tageszyklus vergleichbar sein<br />

müsste.<br />

Zur Überprüfung dieser Vermutung wurde ein entsprechender Datensatz<br />

zusammengestellt und die Temperatur- und Druckentwicklung mit diesem<br />

Vergleichsmodell berechnet. Zur Verdeutlichung des Ansatzes ist in<br />

Abbildung 4-6 ein Vergleich der zeitlich hoch aufgelösten und der zusammengefassten<br />

Förderphasen dargestellt.

29<br />

60<br />

50<br />

40<br />

9 einzelne Förderphasen<br />

eine zusammengefasste Förderphase<br />

30<br />

Befüllungs- bzw. Förderrate [l/s]<br />

20<br />

10<br />

0<br />

-10<br />

-20<br />

-30<br />

-40<br />

-50<br />

-60<br />

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1<br />

Tag<br />

Abbildung 4-6: Vergleich der zeitlich hoch aufgelösten und zusammengefassten<br />

Förderphasen<br />

Die Abbildung zeigt, dass die zusammengelegte Förderphase zeitgleich mit<br />

der ersten Einzelförderphase beginnt und dann über einen Zeitraum von 90<br />

Minuten aktiv ist. Für die aufzuwendende Rechenzeit bedeutet dies, dass im<br />

Vergleich zu insgesamt 18 zeitlich hoch aufgelösten Übergangspunkten von<br />

Förderung zu Ruhephase und umgekehrt lediglich 2 Ansteuerungspunkte in<br />

der zusammengefassten Förderphase notwendig sind.<br />

Zur Verifizierung dieser Vereinfachung wurden die berechneten Temperaturen<br />

und Drücke sowohl der hoch aufgelösten als auch der zusammengefassten<br />

Förderphase für einzelne Betriebstage miteinander verglichen. Die<br />

Ergebnisse sind in Abbildung 4-7 und Abbildung 4-8 dargestellt.<br />

Die Abbildung 4-8 bestätigt die bereits theoretisch angestellten Überlegungen,<br />

nach denen die Temperaturentwicklungen während der Förderphasen<br />

unterschiedlich sind, jedoch die berechneten Temperaturen am Ende jeden<br />

Tages mit einem Temperaturunterschied von weniger als 1 K in beiden Ansätzen<br />

miteinander vergleichbar sind. Somit kann für die längerfristigen<br />

Prognosen das vereinfachte Modell mit einer zusammengefassten Förderphase<br />

genutzt werden, da die Temperaturen vor Beginn der nächsten Injektionsphase<br />

nahezu übereinstimmen und somit der langfristige Trend der<br />

Temperaturentwicklung mittels dieses Modellansatzes korrekt berechnet<br />

wird.

30<br />

Für die Berechnung des tatsächlichen Temperaturverlaufs zu bestimmten<br />

Zeitpunkten kann dann auf die Ergebnisse des langfristigen Trends zurückgegriffen<br />

und hoch aufgelöste Berechnungen unter Berücksichtigung der<br />

neun Förderphasen durchgeführt werden.<br />

Durch eine derartige Kopplung ist es möglich, sowohl längerfristige Trendprognosen<br />

als auch hoch aufgelöste Einzelberechnungen durchführen zu<br />

können.<br />

44<br />

43<br />

42<br />

hoch aufgelöste Einzelphasen<br />

zusammengefasste Förderphase<br />

Temperatur am Rissein- bzw. auslaß [°C]<br />

41<br />

40<br />

39<br />

38<br />

37<br />

36<br />

35<br />

34<br />

33<br />

32<br />

31<br />

30<br />

875.0 875.1 875.2 875.4 875.5 875.6 875.7 875.8 876.0 876.1 876.2 876.3 876.4 876.6 876.7 876.8 876.9<br />

Abbildung 4-7: Vergleich der berechneten Temperaturen am Rissein- bzw. am<br />

Rissauslass für die hoch aufgelösten und zusammengefassten Förderphasen<br />

Tag<br />

Neben der Temperaturentwicklung muss diese Vereinfachung auch Gültigkeit<br />

für die zu berechnenden Drücke besitzen. In Abbildung 4-8 ist daher<br />

der Vergleich der berechneten Druckentwicklungen dokumentiert.<br />

Der Vergleich der Graphen dokumentiert auch für die zu berechnenden<br />

Drücke eine sehr gute Übereinstimmung am Ende eines Tages, während im<br />

Verlauf des Tages naturgemäß unterschiedliche Drücke berechnet werden.<br />

Darüber hinaus dokumentiert die Abbildung die Einhaltung der vorgegebenen<br />

Maximal- bzw. Minimaldrücke von 110 bar bzw. 100 bar.

31<br />

1070<br />

1065<br />

hochaufgelöste Einzelphasen<br />

zusammengefasste Förderphase<br />

1060<br />

Druck am Rissein- bzw. auslass [m]<br />

1055<br />

1050<br />

1045<br />

1040<br />

1035<br />

1030<br />

1025<br />

1020<br />

1015<br />

875.0 875.2 875.4 875.6 875.8 876.0 876.2 876.4 876.6 876.8 877.0<br />

Tag<br />

Abbildung 4-8: Vergleich der berechneten Drücke am Rissein- bzw. -auslass für<br />

die hoch aufgelösten und zusammengefassten Förderphasen<br />

Somit kann festgestellt werden, dass die Zusammenfassung der Einzelförderphasen<br />

sowohl hinsichtlich der zu berechnenden Drücke als auch der zu<br />

berechnenden Temperaturen ein geeignetes Werkzeug zur Berechnung der<br />

langfristigen Trends darstellt.<br />

Im Folgenden werden daher zunächst die thermischen Berechnungsergebnisse<br />

der beiden Modellansätze mit unterschiedlichen Permeabilitäten des<br />

Nebengesteins für einen Zeitraum von 12 Monaten dargestellt. Da selbst<br />

bei zusammengefassten Förderphasen die Rechengeschwindigkeit aufgrund<br />

der sehr feinen Diskretisierung sowie der sehr klein zu wählenden Fehlertoleranzen<br />

gering ist, konnten in der zur Verfügung stehenden Zeit nicht beide<br />

Modellansätze über einen längeren Betriebszeitraum berechnet werden.<br />

Für den Modellansatz mit geringerer Permeabilität konnte hingegen ein<br />

Betriebszeitraum von 3 Jahren simuliert werden, dessen Ergebnisse anschließend<br />

vorgestellt werden.<br />

In Abbildung 4-9 und Abbildung 4-10 sind vergleichend für beide Modellansätze<br />

die berechneten Temperaturen dargestellt. Da für den Geysir-<br />

Betrieb von einem Beginn im Mai ausgegangen wird, ist die Injektionstemperatur<br />

entsprechend Abbildung 4-5 zunächst 32 °C. Erst mit Beginn des<br />

sechsten Betriebsmonates verringert sich die Injektionstemperatur auf<br />

30 °C.

32<br />

80<br />

75<br />

70<br />

Temperatur bei Permeabilität Nebengestein: 10-17 m2<br />

Temperatur bei Permeabilität Nebengestein: 10-16 m2<br />

Temperatur am Rissauslaß [°C]<br />

65<br />

60<br />

55<br />

50<br />

45<br />

40<br />

35<br />

30<br />

25<br />

20<br />

-1 30 60 91 121 152 182 213 243 274 304 335 365<br />

Tage<br />

Abbildung 4-9: Vergleich der berechneten Temperaturen am Rissauslass für die<br />

beiden Modellansätze mit unterschiedlichen Permeabilitäten des Nebengesteins für<br />

eine Betriebsdauer von 12 Monaten<br />

Der Vergleich der Graphen in Abbildung 4-9 zeigt den eklatanten Unterschied<br />

der Temperaturentwicklungen in Abhängigkeit von der Nebengesteinspermeabilität.<br />

Bereits nach einer Berechnungszeit von 12 Monaten<br />