download - Putzmeister Holding GmbH

download - Putzmeister Holding GmbH

download - Putzmeister Holding GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

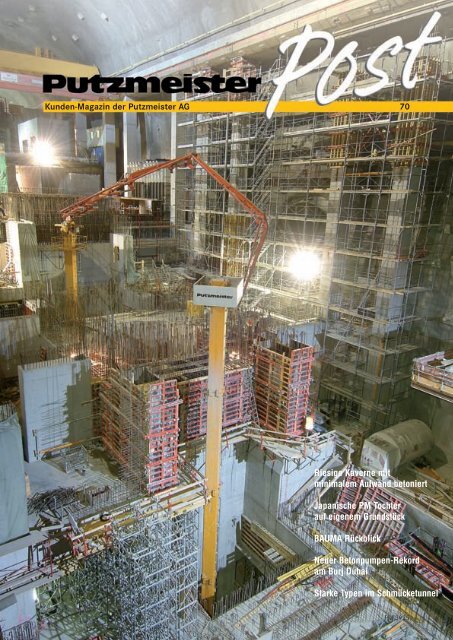

Kunden-Magazin der <strong>Putzmeister</strong> AG 70<br />

Riesige Kaverne mit<br />

minimalem Aufwand betoniert<br />

Japanische PM Tochter<br />

auf eigenem Grundstück<br />

BAUMA Rückblick<br />

Neuer Betonpumpen-Rekord<br />

am Burj Dubai<br />

Starke Typen im Schmücketunnel<br />

PM 3925

Inhalt<br />

Kurzmeldungen<br />

Kurzmeldungen<br />

Uni Karlsruhe ehrt <strong>Putzmeister</strong> Gründer Karl Schlecht<br />

Erste Großmastpumpe M 63-5 in Irland<br />

Ultrahochfester Beton mit 6-facher Druckfestigkeit<br />

Titelstory<br />

Kraftwerk Kops II<br />

Riesige Kaverne mit minimalem Aufwand betoniert<br />

PM im Fokus<br />

3<br />

4<br />

6<br />

10<br />

1<br />

2<br />

Uni Karlsruhe ehrt <strong>Putzmeister</strong> Gründer<br />

Karl Schlecht<br />

In feierlichem Rahmen und in Anwesenheit<br />

von ca. 150 Gästen wurde Anfang Mai 2007<br />

Herrn Dipl.-Ing. Karl Schlecht, <strong>Putzmeister</strong><br />

Firmengründer und PM Aufsichtsratsvorsitzender,<br />

der Karlsruher Innovationspreis<br />

für Baubetrieb verliehen.<br />

Der Karlsruher Innovationspreis für Baubetrieb<br />

wurde erstmals im Jahre 2002 von<br />

der Gesellschaft der Freunde des Instituts<br />

für Technologie und Management im Baube-<br />

trieb verliehen. Ziel der Auszeichnung ist<br />

es, die Leistung besonders aktiver Persönlichkeiten<br />

für hervorragende Entwicklungen<br />

in der Bau- und Baumaschinenindustrie zu<br />

würdigen. Dabei berücksichtigt die Gesellschaft<br />

vor allem die enge Zusammenarbeit<br />

zwischen Industrie und Wissenschaft. Auch<br />

die geleisteten Investitionen in die Zukunft<br />

des Standortes Deutschland werden bei der<br />

Nominierung des Preisträgers bewertet.<br />

Die Auszeichnung ist übrigens nicht zu verwechseln<br />

mit den vom VDMA an<br />

<strong>Putzmeister</strong> vergebenen BAUMA Innovationspreisen.<br />

5<br />

Ultrahhochfester Beton mit 6-facher<br />

Druckfestigkeit<br />

An der Universität Kassel wurde die Rezeptur<br />

für einen besonders belastbaren Beton<br />

entwickelt, der bis zu sechsmal mehr Druck<br />

aufnehmen kann als ein üblicher Normbeton<br />

der Festigkeitsklasse C30/35. Dies berichtete<br />

kürzlich die Zeitschrift TECHNOLOGY<br />

REVIEW (Ausgabe 3/2007). Der ultrahochfeste<br />

Beton (UHPC) erreicht eine Druckfestigkeit<br />

von 150 N/mm 2 bis 200 N/mm 2 und<br />

verfügt über einen auffallend niedrigen<br />

Wasser-/Zement-Wert. Aufgrund der sehr<br />

dichten Packung des Feinstkorns ist der<br />

ultrahochfeste Beton wesentlich gefügedichter<br />

und damit besonders korrosionswiderstandsfähig.<br />

In Kassel wurde jetzt die erste<br />

größere Brücke mit UHPC fertig gestellt.<br />

Japanische PM Tochter auf eigenem Grundstück<br />

BAUMA Rückblick: Beste Stimmung und schöne Aufträge<br />

Einsatz<br />

Neuer Betonpumpen-Rekord am Burj Dubai<br />

Fast 1.700 m langer Container-Terminal fugenlos betoniert<br />

PUMI ® bei Gleisbauarbeiten<br />

Starke Typen im Schmücketunnel<br />

9<br />

10<br />

13<br />

14<br />

17<br />

18<br />

14<br />

3<br />

Der neue ultrahochfeste Beton besteht u.a.<br />

aus sehr feinen, nur rund 0,1 mm großen<br />

Kiespartikeln, die nach dem Abbinden eine<br />

so glatte Oberfläche erzielen, dass sie sogar<br />

spiegelt. Darüber hinaus bestehen ca. 2,5 %<br />

des UHPC-Volumens aus 0,1 mm dicken und<br />

10 bis 17 mm langen Stahlfasern. Abhängig<br />

davon, wie der ultrahochfeste Beton in die<br />

Schalung gepumpt wird, richten sich diese<br />

Fasern entweder in beliebiger Richtung oder<br />

aber parallel aus. Beim Aushärten verbakken<br />

sie dann untrennbar mit dem Beton.<br />

Damit wird die Herstellung besonders filigraner<br />

und deutlich leichterer Bauteile möglich.<br />

Praxis-Tipp<br />

Achtung: Hochspannung<br />

Technik<br />

Elektronische Zauberer<br />

Wettbewerb<br />

Gesucht:<br />

<strong>Putzmeister</strong> Geschichte(n)<br />

Titelbild: Vorarlberger Illwerke<br />

21<br />

22<br />

24<br />

18<br />

4<br />

Erste Großmastpumpe M 63-5 in Irland<br />

Die irische Baufachzeitschrift „Plant Man“<br />

berichtete in ihrer März-Ausgabe von der<br />

Auslieferung der ersten M 63 Großmast-<br />

Autobetonpumpe an den irischen Pumpendienst<br />

Kilbride. Die offizielle Schlüsselübergabe<br />

erfolgte durch John Ledwith, dem Inhaber<br />

der lokalen PM Vertretung Irlequip Ltd.<br />

Hier der Auszug eines Interviews in sinngemäßer<br />

Übersetzung, das Seamus Kilbride,<br />

Gründer und Inhaber des Kilbride Betonpumpendienstes,<br />

der Zeitschrift „Plant Man“<br />

gab: „Wir fühlen uns den Kunden gegenüber<br />

verpflichtet, einen bestmöglichen Pumpenservice<br />

zu wettbewerbsfähigen Konditionen<br />

anzubieten. Dazu gehört zuverlässiges Bedienungspersonal<br />

ebenso wie gut gewartete<br />

Maschinen. …Und das [gemeint ist der neue<br />

M 63-5, die Red.] ist die wichtigste Investition<br />

unserer Firma seit ihrer Gründung.“<br />

Sein Sohn Leonard Kilbride wird in<br />

dem Artikel ebenfalls zitiert: „Die<br />

Erweiterung unserer Betonpumpenflotte<br />

um den <strong>Putzmeister</strong><br />

M 63 mit seiner 200 m 3 /h<br />

Förderleistung hebt hier in<br />

Irland den Betoneinbau mit<br />

Pumpen auf ein ganz neues,<br />

höheres Niveau. Und es<br />

reflektiert die geänderten<br />

Anforderungen des<br />

Marktes, auf dem<br />

Hochbau-Projekte<br />

zunehmend zur<br />

Norm werden.“<br />

6<br />

2 PM 3925<br />

PM 3925 3

Titelstory<br />

Titelstory<br />

Kraftwerk Kops II –<br />

Riesige Kaverne mit minimalem<br />

Aufwand betoniert<br />

Durch den Bau des Pumpspeicher-Kraftwerks Kops II mit einer Turbinenleistung von<br />

450 MW erweitern die Vorarlberger Illwerke AG ihre Kapazitäten für den europäischen<br />

Strommarkt erheblich. Während des Ausbaus des Kavernenhohlraums erfolgen die<br />

umfangreichen Betonarbeiten in der riesigen Maschinenkaverne lediglich mit einer<br />

stationären BSA-Betonpumpe und nur einem stationären Betonverteilermast, der abwechselnd<br />

auf zwei Rohrsäulen betrieben wird. Gearbeitet wird im 3-Schicht-Betrieb,<br />

rund um die Uhr. Die Baukosten für das Kavernenkrafthaus und die Unterwasserführung<br />

werden auf ca. 30 Mio. € veranschlagt. Die Arbeiten für das Kopswerk II<br />

begannen im September 2004, die Inbetriebnahme ist für 2008 geplant.<br />

Das neue Pumpspeicher-Kraftwerk befindet<br />

sich in der Nähe des Kopswerks I im<br />

Montafon und nutzt wie dieses ebenfalls das<br />

Wasser aus dem Kopssee. Das Projekt umfasst<br />

die Baulose 1 und 2 (Druckstollen,<br />

Wasserschloss und Druckschacht) sowie das<br />

Baulos 3 mit Maschinenkaverne und Trafohalle<br />

samt Nebenanlagen sowie der Unterwasserführung.<br />

Die Arbeiten am Baulos 3<br />

werden von einer ARGE aus Beton- und<br />

Monierbau Gesellschaft m.b.H (Innsbruck),<br />

Alpine Mayreder Bau <strong>GmbH</strong> (Salzburg/Wals),<br />

Ed. Züblin AG Zweigniederlassung Tunnelbau<br />

(Stuttgart) unter Federführung der<br />

Jäger Bau <strong>GmbH</strong> (Schruns), durchgeführt.<br />

60 m hohe Maschinenhalle<br />

aus dem Fels gebrochen<br />

Die Maschinenkaverne gilt als wesentliches<br />

Bauwerk von Kopswerk II. Sie liegt ca. 150 m<br />

tief im Berg und ist über einen Zugangsstollen<br />

von der Silvrettastrasse zwischen<br />

Gaschurn und Partenen aus zu erreichen.<br />

Ihre Abmessungen sind mit 88 m Länge,<br />

60,5 m Höhe und 30,5 m Breite äußerst<br />

beeindruckend. Im Januar 2006 begann der<br />

Ausbruch des riesigen Hohlraums im<br />

Sprengvortrieb, und zwar in einer Kalottenund<br />

zehn Strossenebenen. Dabei wurde die<br />

Kalotte mit zwei Ulmenstollen und einem<br />

nachgezogenen Kern aufgefahren. Vier Lagen<br />

Baustahlgitter und pro Armierung ein<br />

ca. 10 cm starker Auftrag aus Nassspritzbeton<br />

dienten zur Ausbruchsicherung. Die<br />

dauerhafte Sicherung des riesigen Hohlraums<br />

übernehmen zusätzlich zahlreiche,<br />

bis zu 32 m lange Vorspannlitzenanker. In<br />

der Maschinenkaverne münden u.a. die drei<br />

gepanzerten Turbinenzulaufstollen der<br />

Hochdruck-Verteilrohrleitung, durch die das<br />

Triebwasser über den Druckstollen und den<br />

Druckschacht aus 800 m Fallhöhe auf die<br />

Laufradschaufeln der Turbinen schießt.<br />

7<br />

Schematische Darstellung des untertägigen Krafthausbereichs<br />

Unterwasser<br />

Wasserschloss<br />

Transformatorenkaverne Maschinenkaverne Druckschacht<br />

Unterwasserstollen<br />

8<br />

Zugangssstollen<br />

Kavernenkrafthaus<br />

Portal<br />

(Abb.: Vorarlberger Illwerke)<br />

9<br />

Stationärmast kann Position wechseln<br />

Der Ausbau der sechs Tiefgeschosse sowie<br />

der Montageebene erfolgt mit Ortbeton, insgesamt<br />

werden über 39.000 m 3 Beton in der<br />

Maschinenkaverne verbaut. Bereits die Sohle<br />

der gewaltigen Felsenhalle und einzelne<br />

Decken sind bis zu 4 m mächtig – die bis zu<br />

8 m hohen Wände werden in Stärken von<br />

0,2 bis 4,0 m ausgeführt. Aufgrund der Kavernenabmessungen<br />

wären für den gleichmäßigen<br />

Betoneinbau eigentlich zwei stationäre<br />

Betonverteilermaste erforderlich gewesen.<br />

Nach Rücksprache mit Ingenieuren der<br />

<strong>Putzmeister</strong> AG entschied sich die ARGE jedoch<br />

für die Installation nur eines Stationärmastes<br />

des Typs MX 28-4, der abwechselnd<br />

von zwei Rohrsäulen aus betrieben wird. Da<br />

die einzelnen Abschnitte pro Etage nie<br />

gleichzeitig errichtet werden, stört es den<br />

Ablauf der Arbeiten kaum, wenn das Armpaket<br />

des MX-Mastes von einer der Rohrsäulen<br />

gelöst, vom bereits installierten<br />

Portalkran angehoben, ans andere Ende der<br />

Kaverne verfahren und dort auf die zweite<br />

Rohrsäule aufgesetzt wird. Der gesamte<br />

Vorgang dauert jeweils ca. 30 Minuten, hinzu<br />

kommen das Lösen und Anschließen der<br />

Förderleitung, das ebenfalls in etwa einer<br />

halben Stunde erledigt ist. Bis zu 360 m 3<br />

Beton werden pro Abschnitt eingebaut.<br />

MX-Mast betoniert<br />

von 40 m hoher Rohrsäule aus<br />

Auffallend am unballastierten Stationärmast<br />

MX 28-4 ist nicht nur die flexibel einsetzbare<br />

Z-Faltung des Armpakets, mit der sogar<br />

einzelne Sohlenabschnitte der Turbinenzulaufstollen<br />

betoniert werden können. Ungewöhnlich<br />

ist auch die Gesamtlänge der beiden<br />

Rohrsäulen, von denen der Mast aus<br />

betrieben wird. Durch das Aufeinandersetzen<br />

mehrerer Rohrsäulen (sie sind erhältlich<br />

in 4, 6 und 10 m Länge) passen sie sich<br />

dem Baufortschritt kontinuierlich an und<br />

erreichen in der Maschinenkaverne von<br />

Kops II im Endstadium eine Höhe von 40 m.<br />

Für zusätzliche Stabilität sorgen zwei<br />

Abspannungen der Rohrsäulen in Höhe von<br />

ca. 18 und 24 m, die in den entsprechenden<br />

Zwischendecken verankert sind.<br />

Der PM Stationärmast MX 28-4 mit<br />

„Z“-Faltung passt sich leicht den Platzverhältnissen<br />

in der Kaverne an und wird<br />

abwechselnd von zwei Rohrsäulen aus<br />

betrieben<br />

4 PM 3925<br />

PM 3925 5

Titelstory<br />

Titelstory<br />

Den Beton erhält der Verteilermast von<br />

einer stationären PM Betonpumpe, die mit<br />

dem MX-Mast und seinen beiden Rohrsäulen<br />

über eine etwa 150 m lange Förderleitung<br />

(DN 125) verbunden ist. Die BSA<br />

1408 E wird von einem 75 kW E-Motor angetrieben<br />

und erreicht im stangenseitigen<br />

Betrieb eine Fördermenge von 79 m 3 /h bzw.<br />

71 bar Betondruck (bodenseitig: 53 m 3 /h<br />

bzw. 106 bar). Mit weniger Maschineneinsatz<br />

lässt sich in einer Kaverne dieser<br />

Größenordnung Beton kaum noch wirtschaftlich<br />

einbauen.<br />

10<br />

Anlagenkonzept der Vorarlberger<br />

Illwerke AG (Abb:. Vorarlberger Illwerke)<br />

Jeweils vier Maschinisten für den MX-<br />

Stationärmast und die BSA-Betonpumpe<br />

wurden von der österreichischen PM Vertretung,<br />

Fa. Hans Eibinger (Söding), in die<br />

Bedienung der Maschinen eingewiesen.<br />

Eibinger Servicepersonal hatte zuvor auch<br />

bei der Installation der Rohrsäulen und<br />

beim Aufsetzen des Betonverteilermastes<br />

mitgeholfen.<br />

Oberbauleiter Christian Töchterle<br />

11<br />

Die benachbarte Trafokaverne hat mit 35 m<br />

Länge, 16 m Breite und 20 m Höhe zwar<br />

ebenfalls imposante Ausmaße, ist jedoch<br />

deutlich kleiner als die Maschinenhalle.<br />

Hier erfolgte der Betoneinbau in die<br />

Fundamente, Wandschalungen und Decken<br />

teilweise mit einer PM Autobetonpumpe<br />

BRF 24-4.09 H, deren Verteilermast als ZR-<br />

Falter über die hier erforderlichen Schlupfeigenschaften<br />

verfügte. Das eingebaute<br />

Betonvolumen betrug ca. 2.200 m 3 . Seit<br />

November 2006 sind die Rohbauarbeiten in<br />

der Trafokaverne abgeschlossen.<br />

Massive Bauteile<br />

erfordern niedrigen W/Z-Wert<br />

Als Standardrezeptur wird ein Beton der<br />

Festigkeitsklasse C25/30 eingebaut, der auf<br />

dem Baustellenareal in einer eigenen<br />

Mischanlage hergestellt wird. Um die Hydratationswärme<br />

bei den massiven Bauteilen<br />

zu begrenzen, wird generell mit möglichst<br />

niedrigem Wasser/Zement (W/Z)-<br />

Wert gearbeitet und in der wärmeren<br />

Jahreszeit zusätzlich das Verhältnis von<br />

Zement zu Flugasche von 230 kg / 90 kg auf<br />

200 kg / 120 kg pro Kubikmeter verändert.<br />

Die BSA 1408 E ist im Zufahrtsstollen<br />

aufgestellt und über eine ca. 150 m<br />

lange Förderleitung mit beiden Rohrsäulen<br />

des MX-Mastes verbunden<br />

6 PM 3925<br />

Die Vorarlberger Illwerke wurden 1924<br />

als <strong>GmbH</strong> gegründet und sind seit 1927<br />

eine Aktiengesellschaft. Der österreichische<br />

Energieversorger wird nach Fertigstellung<br />

des Kopswerks II u.a. zehn<br />

Kraftwerke und vier hoch gelegene Stauseen<br />

(darunter der Silvrettastausee)<br />

betreiben, die durch ein über 100 km<br />

langes Stollensystem untereinander verbunden<br />

sind. Seit Beginn (1925) wird das<br />

Netz zur Stromerzeugung durch Wasserkraft<br />

konsequent ausgebaut. Heute spielen<br />

die Illwerke eine wichtige Rolle im<br />

europäischen Stromverbund, indem sie<br />

an ihre Vertragspartner Energie Baden-<br />

Württemberg (EnBW), Vorarlberger Kraftwerke<br />

AG (VKW) und Tiroler Wasserkraft<br />

AG (TIWAG) Spitzenstrom und Regelenergie<br />

liefern. Die gesamte installierte<br />

Turbinenleistung beträgt zur Zeit 1.248<br />

MW, nach Inbetriebnahme von Kops II<br />

werden es 1.700 MW sein. Die Aufnahmeleistung<br />

im Pumpbetrieb erhöht sich<br />

dann von 533 MW auf 983 MW.<br />

PM 3925 7<br />

12

Titelstory<br />

PM im Fokus<br />

Wasserschloss<br />

Druckstollen<br />

Warum Kops II ?<br />

Nach Fertigstellung wird das Kraftwerk<br />

Kops II das größte Pumpspeicherwerk<br />

der Vorarlberger Illwerke AG sein.<br />

Dank moderner Technik erreichen die<br />

Maschinen im Kavernenkrafthaus einen<br />

besonders hohen Wirkungsgrad. Damit<br />

hat Kops II beste Voraussetzungen zur<br />

Stromnetzregelung, und zwar für den<br />

Regelbetrieb wie auch in Bedarfsspitzenzeiten.<br />

Die drei Maschinen des Kraftwerks<br />

mit jeweils 150 MW Leistung<br />

dienen jedoch nicht nur der Elektrizitätsgewinnung,<br />

sondern pumpen das<br />

Wasser aus dem Unterbecken mit Überschussstrom<br />

aus dem Netz auch zurück<br />

in die mehrere Hundert Meter höher<br />

gelegenen Speicherseen.<br />

13<br />

Japanische PM Tochter<br />

auf eigenem Grundstück<br />

Im Rahmen einer Feier wurde Ende Mai dieses Jahres das neue Firmengelände von <strong>Putzmeister</strong> Japan (PMJ) mit modernen<br />

Bürogebäuden und Servicebereich offiziell in Betrieb genommen. Eingeladen waren Kunden, Lieferanten und Vertreter der örtlichen<br />

Behörden sowie die Mitarbeiter von PMJ. Der Umzug aus den bisher angemieteten Räumlichkeiten in den großzügig angelegten<br />

Neubau auf eigenem Grundstück war nicht nur aus Kapazitätsgründen notwendig geworden. Die PM AG als Muttergesellschaft<br />

möchte mit dieser Investition auch unterstreichen, dass sie die Marktposition ihres japanischen Tochterunternehmens weiter ausbauen<br />

will.<br />

14 15<br />

Fensterstollen<br />

Tafamunt<br />

Kavernenkrafthaus<br />

Druckschacht<br />

Bei der Stromversorgung unterscheidet<br />

man zwischen Grund-, Mittel- und<br />

Spitzenlast, die – abhängig von der<br />

Tageszeit und dem Wochentag – von<br />

Industrie und Privathaushalten benötigt<br />

werden. Für die Elektrizitäts-Versorgungsunternehmen<br />

bedeutet dies,<br />

kurzfristig wechselnde Kapazitäten bereitstellen<br />

zu müssen. Während Flussund<br />

Wärmekraftwerke aufgrund ihrer<br />

kontinuierlichen Arbeitsweise für die<br />

Grund- und Mittellast-Versorgung geeignet<br />

sind, werden Pumpspeicher-<br />

Kraftwerke vor allem zur Stromversorgung<br />

bei Bedarfsspitzen eingesetzt.<br />

Dabei fließt Wasser aus einem Oberspeicher<br />

durch Druckleitungen in tiefer<br />

liegende, mit Generatoren gekoppelte<br />

Kraftwerksturbinen, von wo aus es in<br />

einen Unterspeicher eingeleitet wird.<br />

Während der verbrauchsschwachen<br />

Nachtstunden steht in der Regel mehr<br />

Strom zur Verfügung, als gebraucht<br />

wird. Mit diesem Überschussstrom<br />

wird das Wasser vom Unterspeicher<br />

wieder nach oben gepumpt, so dass<br />

kein Wasser verloren geht. In Kops II<br />

beträgt der Höhenunterschied rund<br />

800 m.<br />

Ein Teil der PMJ Mannschaft vor ihrem Neubau. Daneben die in Japan besonders erfolgreiche<br />

<strong>Putzmeister</strong> Autobetonpumpe M 20-4 und ein Wasser-Hochdruckreiniger der<br />

DYNAJET Baureihe.<br />

Der neue <strong>Putzmeister</strong> Standort befindet sich<br />

in der Stadt Togane, Präfektur Chiba, ca.<br />

50 km östlich von Tokio. Hier fand PMJ nicht<br />

nur ein ausgesprochen positives Investitionsklima<br />

vor, sondern auch hervorragende<br />

Verkehrsanbindungen an die Überseehäfen<br />

in der Bucht von Tokio. Das neue<br />

Betriebsgelände von PMJ umfasst eine<br />

Fläche von ca. 18.000 m 2 , davon sind rund<br />

900 m 2 Bürofläche. Zum Service- und Fertigungsbereich<br />

werden über 1.800 m 2 gerechnet.<br />

Zurzeit zählt <strong>Putzmeister</strong> Japan ca. 30<br />

Angestellte. In dem auf Expansion ausgelegten<br />

Neubau ist jedoch bereits heute Platz<br />

für rund 60 Arbeitsplätze.<br />

Personal auf japanische LKW aufgebaut. Die<br />

Fahrzeuge stammen in der Regel von<br />

Nissan.<br />

Um möglichst kurze Wege zu den japanischen<br />

Kunden zu halten, hat PMJ in den vergangenen<br />

Jahren ein dichtes Händlernetz<br />

aufgebaut. Hinzu kommen mehrere gut ausgestattete<br />

Servicestationen im Land.<br />

Ganz der japanischen Tradition entsprechend<br />

wünscht der Trommler dem Neubau<br />

von PMJ Glück für die Zukunft<br />

Japan gilt weltweit als eines der Länder mit<br />

den meisten Tunnelbau-Aktivitäten.<br />

Deshalb nimmt auch PM den Kontakt zu den<br />

japanischen Tunnelbauern sehr ernst. Dazu<br />

zählen Beratung, Verkauf und Kundendienst<br />

während der gesamten Maschinenlaufzeiten.<br />

Das gilt übrigens auch für die<br />

Betonnassspritz-Manipulatoren der Sika-<br />

<strong>Putzmeister</strong> Allianz.<br />

16<br />

Unterwasserstollen<br />

Verlauf des Druckwasserstollens am Pumpspeicher-Kraftwerk Kops II (Abb.: Vorarlberger Illwerke)<br />

Zum Vertriebsprogramm von PMJ gehören<br />

bis auf den Bereich Anlagentechnik (hier ist<br />

die PM Vertretung RASA zuständig) alle<br />

<strong>Putzmeister</strong> Produkte. Schwerpunkt des<br />

Verkaufs sind traditionell die Autobetonpumpen<br />

mit den Mast-Typen M 20-4, M 28-4<br />

und M 36-4. Aber auch größere Maschinen<br />

wie den M 52-5 hat <strong>Putzmeister</strong> Japan nach<br />

Bestehen umfangreicher Sonderprüfungen<br />

ins Land gebracht. Die Maschinen werden<br />

inzwischen als so genannte X-Einheiten<br />

(d.h. komplett, aber ohne Chassis) aus<br />

Deutschland nach Japan geliefert und dort<br />

in der Werkshalle von PMJ mit eigenem<br />

Vertreter der Präfektur Chiba zusammen mit Dr. Ralf von Baer (Mitte), Geschäftsführer<br />

der <strong>Putzmeister</strong> <strong>Holding</strong> und Felix Selinger (links), Geschäftsführer der <strong>Putzmeister</strong><br />

Ibérica und Leiter der weltweiten PM Underground Construction (PUC)<br />

8 PM 3925<br />

PM 3925 9

PM im Fokus<br />

BAUMA Rückblick:<br />

Beste Stimmung<br />

und schöne Aufträge<br />

Unter dem Hupkonzert Tausender Baumaschinen schloss Ende April die BAUMA 2007<br />

ihre Tore. Mit der Teilnahme von über 3.000 Ausstellern und mit mehr als 500.000<br />

Besuchern, war es für den Veranstalter Messe München International eine Show der<br />

Superlative. Zufrieden zeigte sich auch der <strong>Putzmeister</strong> Vertrieb mit dem Ergebnis der<br />

sieben Messetage.<br />

20<br />

PM im Fokus<br />

23<br />

Auf mehreren Ständen konnte <strong>Putzmeister</strong><br />

während der BAUMA wieder zahlreiche<br />

Neuheiten vorstellen. Die Innovationen betrafen<br />

nicht nur die eigentliche Maschinentechnik,<br />

sondern auch deren Umfeld. Zum<br />

Beispiel die flexible Variante des Platz sparenden<br />

Abstützens (EFS) bei Autobetonpumpen,<br />

die zahlreichen Zusatzinfos auf dem<br />

Grafikdisplay der neuen Funkfernsteuerungen,<br />

das auf Internet und GPRS gestützte<br />

Flottenmanagement und vieles mehr. Besondere<br />

Aufmerksamkeit galt der „Follow Me“-<br />

Steuerung, bei der lediglich durch leichtes<br />

Auslenken des Endschlauchs mit der Hand<br />

der komplette Betonverteilermast geführt<br />

wird. Als richtige „Hingucker“ erwiesen<br />

sich die drei BSA-Stationärpumpen im<br />

neuen Design. Besonders umsichtige PM<br />

Händler hatten sie bereits vor der BAUMA<br />

Eröffnung für ihre Kunden reserviert.<br />

17<br />

19<br />

21<br />

22<br />

24<br />

Kurz nach Eröffnung der Messe stattete<br />

Bundeswirtschaftsminister Michael Glos<br />

dem <strong>Putzmeister</strong> BAUMA Stand einen Besuch<br />

ab. Firmengründer und Aufsichtsratsvorsitzender<br />

Karl Schlecht und Dr. Mehmed<br />

Varlik, Vorstand Technik, begrüßten den<br />

Gast aus Berlin und erklärten die Technik<br />

einzelner Exponate. Bundeswirtschaftsminister<br />

Glos sollte nicht der einzige prominente<br />

Politiker auf dem PM Stand bleiben.<br />

Auch andere Minister aus dem Ausland bzw.<br />

ihre Stellvertreter nahmen ihre Verabredungen<br />

in Halle B6 wahr – die einen in Jeans<br />

und von der Öffentlichkeit weitgehend unerkannt<br />

– die anderen mit ihren offiziellen Begleitern.<br />

18<br />

Anerkennend äußerten sich viele Besucher<br />

nicht nur zu den Exponaten, sondern auch<br />

zum Erscheinungsbild und zum <strong>Putzmeister</strong><br />

Gesamtauftritt während der BAUMA. „Den<br />

Stand habt Ihr wieder einmal toll hinbekommen“,<br />

lautete einer dieser typischen Gastkommentare.<br />

Umlagert war auch die so genannte<br />

„Arabische Lounge“ im PM Pavillion,<br />

in dem zum traditionell zubereiteten Kaffee<br />

und Mokka auch arabische Süßigkeiten<br />

gereicht wurden. <strong>Putzmeister</strong> hatte mit dieser<br />

Geste seine Referenz vor der Arabischen<br />

Halbinsel (dieses Jahr die Partnerregion der<br />

Messe München) bezeugen wollen – die<br />

Besucher (und nicht nur die aus dem Nahen<br />

und Mittleren Osten) wussten es offensichtlich<br />

zu schätzen.<br />

10 PM 3925<br />

PM 3925 11

PM im Fokus<br />

Einsatz<br />

Neuer Betonpumpen-<br />

Rekord am Burj Dubai<br />

25 26 27<br />

Am 13. Mai 2007 erfolgte am Burj Dubai gegen 21.30 h die Betonage des 125. Stockwerkes<br />

(Level 126). Während die drei <strong>Putzmeister</strong> Hochleistungs-Betonpumpen unterhalb<br />

des Erdgeschosses (Level 0) aufgestellt waren (-0.075 m), wurde eine Oberkantenhöhe<br />

von 452,025 m ermittelt. Damit erreichte das mit der Betonförderung beauftragte<br />

Team von UNIMIX einen neuen Rekord in der Betonhochförderung durch senkrecht<br />

stehende Steigleitungen. Die bisherige Bestmarke in „high-rise concrete pumping“<br />

von 448 m aus dem Jahr 2003 am Taipeh 101 Tower ist damit überboten.<br />

Davon weiterhin unberührt liegt die höchste<br />

bisher erreichte Betonpumphöhe bei 532 m.<br />

Dieser Weltrekord wurde bereits 1994 von<br />

einer stationären <strong>Putzmeister</strong> Betonpumpe<br />

BSA 2100 HE beim Verfüllen einer leicht<br />

geneigten, insgesamt ca. 790 m langen<br />

Druckwasserleitung aufgestellt. Die damals<br />

eingesetzt BSA 2100 HE gilt übrigens als<br />

„Vorfahre“ der am Burj Dubai eingesetzten<br />

Hochleistungs-Betonpumpen des Typs BSA<br />

14000 S HPD. Sie werden – so die Planung<br />

– voraussichtlich Ende September 2007 mit<br />

einer Pumphöhe von ca. 570 m durch eine<br />

senkrechte Steigleitung einen Meilenstein<br />

in der Betonhochförderung setzen.<br />

28<br />

BAUMA-Innovationspreis<br />

Bereits einen Tag vor Messe-Eröffnung hatte<br />

<strong>Putzmeister</strong> allen Grund zum Feiern. Anlass<br />

war die ‚Auszeichnung und Verleihung von<br />

zwei BAUMA-Innovationspreisen, die vom<br />

VDMA vergeben wurden. So gewann PM für<br />

die Entwicklung des „gedämpften Endschlauchs“<br />

(SH-Schlauch) den Preis in der<br />

Kategorie „Sicherheit“. Mit dem neuen SH-<br />

Schlauch kann das Verletzungsrisiko beim<br />

Betoneinbau durch Überschwingungen des<br />

Endschlauchs (z.B. bei eingeschlossener<br />

Luft) deutlich reduziert werden. Eine weitere<br />

VDMA-Auszeichnung erhielt <strong>Putzmeister</strong><br />

für sein Engagement bei der Betonhochförderung<br />

am Burj Dubai. Als vorbildlich<br />

wurde von der Jury hier nicht nur die Entwicklung<br />

besonders leistungsfähiger Betonpumpen<br />

bewertet, sondern auch die Ausarbeitung<br />

der zahlreichen Detaillösungen für<br />

die Führung und Befestigung der Förderleitungen<br />

sowie für die rundum Betreuung<br />

der Baustelle.<br />

Wenige Tage nach Ende der BAUMA waren<br />

von der Abbaumannschaft die insgesamt<br />

fünf Messestände der <strong>Putzmeister</strong> Gruppe<br />

demontiert und sämtliche ausgestellten Maschinen<br />

wieder zurück in die Werke überführt<br />

worden. Hier wurde jede von ihnen<br />

nochmals durchgecheckt, eventuell nachgearbeitet<br />

und erst dann zur Auslieferung<br />

freigegeben. <strong>Putzmeister</strong> Technik „vom<br />

neuesten Stand“ ist also ab sofort auf den<br />

Baustellen im In- und Ausland anzutreffen.<br />

Auch für das Engagement bei der extremen Betonhochförderung am Burj Dubai erhielt<br />

<strong>Putzmeister</strong> einen BAUMA Innovationspreis. Und die Pumpen arbeiten ohne Störungen<br />

oder Ausfälle. Hier bedankt sich Scheich Khalid Mohd S.Baklit, Inhaber von Unimix,<br />

bei Karl Schlecht, dem Aufsichtsratsvorsitzenden der <strong>Putzmeister</strong> AG, für die beispielhafte<br />

Zusammenarbeit und überreicht ein Modell des Burj Dubai. Daneben Unimix-<br />

Serviceleiter J.P. Santosh, der Geschäftsführer der <strong>Putzmeister</strong> <strong>Holding</strong> Dr. Ralf von<br />

Baer und der <strong>Putzmeister</strong> Vorstandsvorsitzende Dr. Hinrich Mählmann.<br />

Sie alle (und noch einige mehr) haben mitgeholfen, dass auf dem weltweit spektakulärsten Hochbau-Projekt alles glatt läuft<br />

12 PM 3925<br />

PM 3925 13

Einsatz<br />

Fast 1.700 m langer<br />

Container-Terminal fugenlos betoniert<br />

Kein Wirtschaftszweig expandiert im Bundesland Bremen zurzeit so schnell, wie der Bereich Hafen und Logistik. Grund dafür ist<br />

vor allem die äußerst dynamische Entwicklung des Containerumschlags. Durch den Bau des neuen Container-Terminal 4 (CT 4) mit<br />

zusätzlich fast 1.700 m langer Kaianlage werden in Bremerhaven beste Voraussetzungen für ein weiteres, kräftiges Wachstum<br />

geschaffen. Dafür erforderlich ist die Herstellung riesiger Bauteile aus Beton.<br />

31<br />

30<br />

Einsatz<br />

Systematische Darstellung der Kaje mit Rückverankerung und installierter Containerbrücke.<br />

Der Arbeitsbereich der Autobetonpumpen M 42-5 und M 52-5 ist<br />

deutlich zu erkennen.<br />

33<br />

Containerschiff<br />

Mit flexibel einsetzbaren „Fünflings“-<br />

Masten und vernünftiger Reichweite betonieren<br />

die betonlift BSF 42-5.16 H und<br />

BSF 52-5.20 H die 1.681 m lange Wellenkammer<br />

am neuen Container-Terminal 4<br />

von Bremerhaven.<br />

Der neue Container-Terminal 4 mit einer<br />

Fläche von 90 Hektar und 1.681 m langer<br />

Kaianlage schließt im Norden an die bestehende<br />

Kaje von Bremerhaven an und verläuft<br />

parallel zur Weser-Fahrrinne. Mit dem<br />

Bau von CT 4 hat die Hafengesellschaft „bremenports“<br />

eine ARGE aus Bilfinger Berger,<br />

Hochtief Construction AG, Gustav W. Rogge<br />

und Strabag beauftragt. Die Arbeiten am<br />

500 Mio. € Projekt begannen im November<br />

2004 mit dem Rammen der Spundwände<br />

und werden voraussichtlich Mitte 2008<br />

abgeschlossen sein.<br />

Die betonlift-Maschinisten haben die Einbaustellen jederzeit im Blick. Muss der Endschlauch<br />

durch die enge Armierung gefädelt werden, ist eine feinfühlig ansprechende<br />

Funkfernsteuerung von Vorteil.<br />

29<br />

32<br />

Ersatzpumpe<br />

seit 1 1/2 Jahren nie benötigt<br />

Betoniert werden u.a. die Sohle, Wand und<br />

Decke der massiven Wellenkammer. Hinzu<br />

kommt das Erstellen der hochbelastbaren<br />

Tragbalken, auf denen die Gleise der Containerbrücken<br />

zum Löschen der Schiffsladungen<br />

verlaufen und die sich auf Hunderten<br />

von Betonpfählen stützen. Den Betonlieferauftrag<br />

für CT 4 erhielt die Transportbeton<br />

Bremerhaven <strong>GmbH</strong> & Co. KG,<br />

eine Tochtergesellschaft der CEMEX<br />

(Deutschland). Das Fördern der insgesamt<br />

ca. 60.000 m 3 Beton übernimmt der Pumpendienst<br />

betonlift der Neuland Beton<br />

H.Burgis KG (<strong>GmbH</strong> & Co.). Eingesetzt werden<br />

vor allem <strong>Putzmeister</strong> Autobetonpumpen<br />

des Typs BSF 52-5.20 H und BSF<br />

42-5.16 H. ARGE-Betonbauleiter Michael<br />

Max: „Die Maschinen sind seit über 1 1/2<br />

Jahren hier regelmäßig im Einsatz, bei Wind<br />

und Wetter. Für den Fall, dass es einmal<br />

einen Pumpenausfall geben sollte, haben<br />

wir den Neuland-Betonpumpendienst gebeten,<br />

auf der Baustelle immer eine dritte<br />

Maschine in Reserve vorzuhalten. Die haben<br />

wir aber noch nie gebraucht!“<br />

Die fast 1 m mächtige Sohle wird in 24<br />

Abschnitten à 70 m Länge gegossen. Für<br />

den Einbau der jeweils 1.500 m 3 Beton<br />

rechnet man mit ca. 16 Stunden.<br />

Da die Stromkaje, d.h. die an der Außenweser<br />

dem Wasser zugewandten Kaianlagen<br />

mit ihren Containerbrücken den Seedeich<br />

ersetzt, werden an die Konstruktion und den<br />

Beton für die Wellenkammer besonders<br />

hohe Anforderungen gestellt. So wird der<br />

neue 1.681 m lange Liegeplatz für Großschiffe<br />

als einheitliches Bauteil ohne Dehnfugen<br />

erstellt. Nur so lässt sich vermeiden,<br />

dass Salzwasser in den Beton eindringen<br />

kann. Aufgrund eines wissenschaftlichen<br />

Gutachtens wurde eine spezielle Betonrezeptur<br />

mit niedriger Wärmeentwicklung<br />

erstellt. Dabei handelt es sich um einen<br />

C 30/37 mit Hochofenzement CEM III/<br />

A 42,5 N (270 kg/m 3 ), Flugasche (60 kg/m 3 )<br />

und gebrochenen Zuschlägen 0/32 mm bzw.<br />

0/16 mm im Fußbereich.<br />

Die hier gezeigten Aufnahmen entstanden<br />

beim Betonieren der fast 1 m mächtigen und<br />

20 m breiten Sohle der Wellenkammer. Sie<br />

wird in 24 Abschnitten à 70 m Länge mit<br />

jeweils rund 1.500 m 3 Beton errichtet. Auch<br />

Wand und Decke werden in 24 Abschlägen<br />

hergestellt, für die jedes Mal 250 m 3 bzw.<br />

750 m 3 Beton von den Neuland-Maschinen<br />

gepumpt werden. Pro Bauabschnitt rechnet<br />

man für die Sohle mit 16 Stunden, für die<br />

Wand mit neun Stunden und für die Decke<br />

mit ca. zwölf Stunden Betonierzeit. Auf ihrer<br />

Rückseite wird die Kajenwand mit ca.<br />

10 Mio. m 3 Sand verfüllt, auf dem man später<br />

die tragfähige Terminalfläche errichtet.<br />

14 PM 3925<br />

PM 3925 15

Einsatz<br />

Der Bauherr „bremenports“<br />

zeigt Flagge am CT 4<br />

Für den Container-Wettbewerb<br />

bestens gerüstet<br />

Seegüterumschlag, Transport und Logistik<br />

gehören zu den wirtschaftlichen Stärken der<br />

deutschen Nordseeküste. Im Zwei-Städte-<br />

Staat Bremen und Bremerhaven hängen<br />

mehr als 80.000 Arbeitsplätze vom gut<br />

funktionierenden Hafenbetrieb ab. Mit<br />

einem Jahresumschlag von 4,4 Mio. TEU-<br />

Boxen („Twenty-foot Equivalent Unit“ – eine<br />

von mehreren international genormten<br />

Container-Abmessungen) zählen die modernen<br />

Hafenanlagen in Bremerhaven zu den<br />

leistungsfähigsten Europas. Und das<br />

Wachstum scheint sich fortzusetzen.<br />

Neben der Kapazitätserweiterung im<br />

Containerhafen wird auch in den Ausbau<br />

der Stellflächen investiert. Nach Fertigstellung<br />

steht später im Terminal Bremerhaven<br />

dann mit 3.000.000 m 3 um 50 % mehr<br />

Platz für Umschlag und Lagerung der<br />

Container zur Verfügung.<br />

Bis Ende 2006 bot die 3.237 m lange<br />

Containerkaje an der Weser zehn Liegeplätze<br />

für Groß-Containerschiffe. Nach einer<br />

ersten, inzwischen abgeschlossenen Erweiterung<br />

von Container-Terminal IIIa, stehen<br />

weitere 340 m Kaianlagen zur Verfügung.<br />

Mit dem Bau des fast 1.700 m langen<br />

Container-Terminals 4 werden zusätzlich<br />

vier Liegeplätze für große Containerschiffe<br />

bereitgestellt. Damit betreibt die Hafengesellschaft<br />

„bremenports“ nach eigenen<br />

Angaben ab 2008 die längste Kaje weltweit.<br />

Hinzu kamen Investitionen in eine auf 600 m<br />

Breite erweiterte Wendestelle vor dem<br />

Containerterminal. Darüber hinaus ist in<br />

Kürze auch die Vertiefung des Fahrwassers<br />

der Außenweser geplant, so dass Bremerhaven<br />

seinen Standort zusätzlich stärkt. Für<br />

den Stadtstaat und die Region rechnen<br />

Gutachter bis 2020 mit mehr als 10.000<br />

neuen Arbeitsplätzen.<br />

34 35<br />

Wilhelmshaven<br />

Oldenburg<br />

Bremerhaven<br />

BREMEN<br />

HAMBURG<br />

16 PM 3925<br />

36<br />

PUMI ® bei Gleisbauarbeiten<br />

Im saarländischen Riegelsberg wird zurzeit<br />

die seit Jahrzehnten geplante<br />

Stadtbahn-Verbindung nach Saarbrücken<br />

neu gebaut. Aufgrund der äußerst beschränkten<br />

Platzverhältnisse kommt für<br />

die Betonierarbeiten am Gleisbett nur<br />

eine ganz schmal abstützende Betonpumpe<br />

in Frage.<br />

Die Gleise verlaufen auf einem Großteil der<br />

Strecke unmittelbar neben der stark befahrenen<br />

Hauptstraße von Riegelsberg. Bei<br />

unserem Besuch wurde auf etwa 30 m<br />

Länge der Überbau des Schienenbetts mit<br />

20 m 3 Feinbeton (C30/37, Korn 0/16 mm)<br />

gegossen. Die Arbeiten übernahm eine<br />

PUMI ® 24-3.67 CS der Cemex Deutschland<br />

AG (Gebiet Saar-Mosel). Wegen der geringen<br />

Abstützbreite (4,0 m vorn, 2,3 m hinten)<br />

und der baustellengerechten Reichweite des<br />

24-Meter-Mastes erhielt die <strong>Putzmeister</strong><br />

Fahrmischer-Betonpumpe den Vorzug für<br />

den Einsatz.<br />

Die wiederbelebte Stadtbahn-Verbindung<br />

versteht sich als Öffentlicher Nahverkehr<br />

von „europäischem Niveau“, denn sie wird<br />

nach Fertigstellung von Riegelsberg aus<br />

über das französische Forbach bis nach<br />

Sarreguemines führen. Die ersten elektrischen<br />

Züge wurden bereits vor 100 Jahren<br />

von der Straßenbahngesellschaft Saarbrücken<br />

auf einem Teilstück betrieben. Sie<br />

trugen wesentlich dazu bei, dass die damals<br />

aufblühenden, jedoch abgelegenen Bergmannsdörfer<br />

und Kohlegruben mit Saarbrücken,<br />

dem wirtschaftlichen Zentrum der<br />

Region, verbunden wurden.<br />

Einsatz<br />

Für den Überbau des Gleisbetts wird ein Feinbeton mit höherer Festigkeit eingebaut.<br />

Abdeckungen schützen die bereits verlegten Schienen vor Betonspritzern.<br />

Bei solch regem Verkehr darf die Straße nicht auch noch von Betonpumpen blockiert werden.<br />

Die Lösung: Der schmal abstützenden PUMI ® reicht die Trasse der neuen Stadtbahn völlig aus.<br />

PM 3925 17<br />

37<br />

38

Einsatz<br />

Starke Typen im Schmücketunnel<br />

Über 14 Monate hinweg werden von der ARGE Schmücketunnel bis zu vier Beton-<br />

Nassspritzmaschinen der Sika-<strong>Putzmeister</strong> Allianz eingesetzt, um die Tunnel-Ausbruchsarbeiten<br />

zu sichern. Aufgrund der sehr unterschiedlichen geologischen<br />

Bedingungen variieren die Abschlagslängen erheblich. Inzwischen haben vier stationäre<br />

PM Pumpen damit begonnen, mit Ortbeton die Innenschale zu betonieren.<br />

Einsatz<br />

40 41<br />

Die beiden 1.720 m bzw. 1.729 m langen<br />

Röhren sind Teil des Neubauabschnitts der<br />

Autobahn A 71 zwischen Erfurt und Sangerhausen.<br />

Gebaut wird die insgesamt 7,5 km<br />

lange Teilstrecke von einer Arbeitsgemeinschaft<br />

aus den Bauunternehmen Baresel AG,<br />

Herman Kirchner Hoch- und Ingenieurbau<br />

<strong>GmbH</strong> und Alfred Kunz Untertagebau <strong>GmbH</strong>.<br />

Die Baukosten für das Projekt liegen bei<br />

etwa 100 Mio. €.<br />

Vier Beton-Nassspritzgeräte<br />

beschleunigen den Ausbau<br />

Bei einem Tunnelausbruch zwischen 105<br />

und 147 m 3 wäre bei den vorherrschenden<br />

Bodenverhältnissen ein Vollausbruch gebirgsmechanisch<br />

nicht beherrschbar gewesen.<br />

Deshalb entschloss sich die ARGE, die<br />

Ost- und Weströhre jeweils im getrennten<br />

Kalotten-/Strossen-Sprengvortrieb bzw. im<br />

Spritzbetonsicherung des Strossenvortriebs mit einer Sika®-PM500<br />

Südportal des Schmücketunnels Kurz vor Abschluss der Spritzbetonarbeiten im Schmücketunnel wird dieser Sika ® -<br />

PM500 gelegentlich noch im Bereich der Sohle eingesetzt<br />

39<br />

42<br />

Eines der wenigen Verschleißteile an den<br />

Sika-PM Betonnassspritzmanipulatoren<br />

ist die Spritzdüse. Sie lässt sich innerhalb<br />

weniger Minuten wechseln.<br />

Kalotten-/ Strossen-/ Sohlen-Sprengvortrieb<br />

aufzufahren. Da die Vortriebsarbeiten bei<br />

beiden Tunneln gleichzeitig von der Nordwie<br />

von der Südseite aus erfolgten, setzte<br />

die Arbeitsgemeinschaft für den Spritzbetonauftrag<br />

vier von einander unabhängig<br />

arbeitende Betonnassspritzmaschinen des<br />

Typs Sika ® -PM500 ein. Zwei weitere, baugleiche<br />

Spritzsysteme standen der Baustelle<br />

über einen längeren Zeitraum zusätzlich als<br />

Stand-by-Geräte zur Verfügung.<br />

Seit dem Tunnelanschlag im Dezember<br />

2005 liegt die ARGE gut im Zeitplan. Bereits<br />

Ende November 2006 waren in beiden<br />

Tunneln die halbrunden Kalottenprofile<br />

komplett aufgefahren. Aufgrund des stark<br />

schwankenden Tragverhaltens des umgebenden<br />

Gebirges wurden bei den Vortriebsarbeiten<br />

unterschiedliche Abschlagslängen<br />

von 0,8 bis 2,0 m erforderlich. Aus Sicherheitsgründen<br />

verbinden insgesamt fünf<br />

Rettungsstollen die beiden Röhren, die im<br />

Abstand von 20 m parallel verlaufen.<br />

Mit 35 Brunnen<br />

den Wasserspiegel gesenkt<br />

Der Schmücke-Höhenzug verfügt über<br />

beträchtliche Wasservorkommen. Im zentralen<br />

Bereich der beiden Tunnelröhren war<br />

der Boden so wassergesättigt, dass ein Ausbruch<br />

mit der gewählten Vortriebsmethode<br />

nicht möglich gewesen wäre. Deswegen<br />

musste in einer Senke des Schmücke-<br />

Rückens zur Entwässerung eine Galerie aus<br />

35 Brunnen bis in 90 m Tiefe niedergebracht<br />

werden. Nach Ende der Ausbauarbeiten<br />

werden die Brunnen wieder rückgebaut,<br />

so dass die natürlichen Grundwasserverhältnisse<br />

am Schmückehöhenzug später<br />

wieder hergestellt sind.<br />

Bis zu 30 cm starke Spritzbeton-Schale<br />

Sobald im Kalottenvortrieb nach 140 m der<br />

erste Querschlag erreicht war, begann die<br />

Arbeitsgemeinschaft bereits mit dem Strossen-<br />

und Sohlenvortrieb. Auch hier variierten<br />

die Abschläge aufgrund der geologischen<br />

Verhältnisse (u.a. Muschelkalk und<br />

verschiedene Buntsandstein-Arten) mit<br />

Längen von 2,0 bis 12,6 m stark voneinander.<br />

Nach einer ersten Gebirgssicherung mit<br />

Spritzbeton erfolgt der Auftrag einer zweiten<br />

Spritzbetonschale als Abdichtungsträger.<br />

Aufgrund der sehr glatten Oberfläche<br />

(80 % der Zuschläge haben Körnung<br />

bis 4 mm, 20 % messen bis zu 8 mm) kann<br />

die Spritzbetonschale direkt mit Vlies und<br />

Kunststoff-Dichtungsbahnen ausgekleidet<br />

werden. Im Durchschnitt beträgt die<br />

Wandstärke der Außenschale zwischen 20<br />

und 30 cm. Insgesamt werden für die beiden<br />

Röhren und die vier Portale des<br />

Schmücketunnels rund 75.000 m 3 Nassspritzbeton<br />

benötigt.<br />

„Die reißen für uns Bäume aus!“<br />

Natürlich unterliegen die insgesamt sechs<br />

Beton-Nassspritzgeräte bei dieser enormen<br />

Beanspruchung auch einem natürlichen<br />

Verschleiß, z.B. an den Spritzdüsen. Da aber<br />

während der Serviceintervalle zwei der insgesamt<br />

sechs Nassspritz-Manipulatoren als<br />

Reserve zur Verfügung standen, reduzierten<br />

sich die Stillstandszeiten auf ein Minimum.<br />

Maschinenmeister Rüdiger Appel: „Nach<br />

Koordinierungsproblemen am Anfang hat<br />

sich die Zusammenarbeit zwischen Baustelle<br />

und Maschinenhersteller sehr gut eingespielt.<br />

Wenn wir jetzt für eine unserer<br />

Sika ® -PM500 dringend Teile brauchen, geht<br />

die Bestellung über die <strong>Putzmeister</strong> Niederlassung<br />

in Gera, keine Stunde von hier entfernt.<br />

Und die Jungs dort reißen für uns<br />

Bäume aus!“<br />

Maschinenmeister Rüdiger Appel<br />

43<br />

18 PM 3925<br />

PM 3925 19

Einsatz<br />

Vier BSA-Pumpen<br />

betonieren die Innenschalung<br />

Noch vor dem Jahreswechsel 2006/07<br />

begann auf der Nord- und Südseite des<br />

Schmücketunnels der Betoneinbau in die<br />

Innenschalung der Sohlen und teilweise<br />

auch der Gewölbe. Dazu setzt die ARGE<br />

Schalwagen und bis zu vier stationäre<br />

<strong>Putzmeister</strong> Betonpumpen ein (zwei BSA<br />

1408 E sowie je eine BSA 1405 E und BSA<br />

1005 E).<br />

Vor der Betonage des Gewölbes musste<br />

zunächst ein etwa 60 m langes Sohlstück<br />

betoniert werden, auf dem der Gewölbeschalwagen<br />

läuft. Die BSA-Pumpen befinden<br />

sich unmittelbar hinter den Schalwagen<br />

und werden Abschnitt um Abschnitt nachgezogen.<br />

Dabei sind die Förderleitungen<br />

bewusst kurz gehalten (max. 10 m). Die<br />

jeweils 12 m langen Innenschalenblocks<br />

aus Ortbeton (C30/37) werden in Stärken<br />

von 0,4 bis 0,6 m erstellt. Für den Einbau<br />

der ca. 135 m 3 Beton pro Gewölbeblock benötigt<br />

die Betoniermannschaft ca. 5 1/2 Stunden,<br />

für die ca. 75 m 3 fassenden Sohlenabschnitte<br />

etwa 3 bis 3 1/2 Stunden. Durch<br />

Variieren des Zementanteils erreicht die<br />

ARGE ein Optimum zwischen Verarbeitbarkeit<br />

und Aushärtetemperatur. Denn Ziel<br />

ist es, pro Tag und Tunnelröhre einen Sohlund<br />

einen Gewölbeblock zu betonieren. Das<br />

setzt im Gewölbe Ausschalfristen von unter<br />

zwölf Stunden voraus.<br />

Jede der beiden Röhren wird in 144 Blöcken<br />

betoniert, und jeder Block wird von der Bauaufsicht<br />

abgenommen. Der Gesamtbedarf<br />

für die Innenschale beträgt ca. 65.000 m 3<br />

Beton.<br />

Sowohl den Spritzbeton wie auch den<br />

Ortbeton bezieht die ARGE Schmücketunnel<br />

von mehreren Mischwerken aus der Region.<br />

Gearbeitet wird in der Regel in zwei<br />

Schichten à 12 Stunden, sieben Tage pro<br />

Woche. Denn nur so lässt sich der Zeitplan<br />

einhalten. Die Vortriebsarbeiten wurden im<br />

Mai 2007 abgeschlossen, die Innenschale<br />

wird voraussichtlich Ende 2007 fertig betoniert<br />

sein.<br />

Für diesen Block ist die Armierung gesetzt – der Schalwagen kann kommen!<br />

Die Leitungslänge ist möglichst kurz - die <strong>Putzmeister</strong> BSA 1408 befindet sich<br />

deshalb unmittelbar vor dem Schalwagen<br />

45<br />

Der Schalwagen zieht vier Nachbehandlungswagen<br />

nach, mit denen die vier zuletzt<br />

betonierten Blöcke vor zu schnellem<br />

Auskühlen isoliert werden<br />

Spaß muss sein – Einer der Baustellen-<br />

Dienstwagen mit gehörntem Helm, gesprungener<br />

Frontscheibe und hochwirksamer<br />

Antenne für den Radioempfang im<br />

Schmücketunnel<br />

46<br />

44<br />

44-1<br />

Achtung: Hochspannung !<br />

Bei Arbeiten in der Nähe von Strom führenden Leitungen ist grundsätzlich äußerste<br />

Vorsicht geboten. Das gilt besonders beim Steuern der Verteilermaste von Autobetonpumpen<br />

im Bereich von Hochspannungsleitungen.<br />

Bei Arbeiten in dieser Umgebung besteht<br />

Lebensgefahr für alle Personen, die sich in<br />

der Nähe der Autobetonpumpe aufhalten<br />

oder mit ihr direkt oder indirekt verbunden<br />

sind, z.B. über den Endschlauch bzw. durch<br />

Kabel- oder Funkfernsteuerung. Schon bei<br />

Annäherung an eine Hochspannungsleitung<br />

kann ein Lichtbogen überspringen und die<br />

Maschine zusammen mit der umgebenden<br />

Fläche unter Spannung setzen. Im Sicherheitshandbuch<br />

des VDMA, im Merkblatt der<br />

StBG und der BG Bau sowie in der Betriebsanleitung<br />

für <strong>Putzmeister</strong> Betonpumpen<br />

wird auf den so genannten Spannungstrichter<br />

hingewiesen, der sich daraufhin im<br />

Umkreis der Maschinen bildet.<br />

V o r der Betonage im Bereich von Strom<br />

führenden Überlandleitungen oder in der<br />

Nähe von Eisenbahn-Oberleitungen ist<br />

unbedingt das zuständige E-Werk bzw. die<br />

verantwortliche Dienststelle der Bahn zu<br />

informieren. Auch wenn dies eigentlich Aufgabe<br />

der Bauleitung ist, sollte der Pumpenfahrer<br />

im Interesse der Sicherheit noch einmal<br />

nachfragen. Nur hier erhält er nämlich<br />

zuverlässige Angaben über die Leitungs-<br />

Spannung. Die Bahn-Mitarbeiter übernehmen<br />

dann auch die Erdung der Oberleitung<br />

bzw. können das Netz unterbrechen.<br />

47<br />

48<br />

Praxis-Tipp<br />

Je nach Nennspannung (Volt) der Leitung ist<br />

der einzuhaltende Mindestabstand größer<br />

oder kleiner. Die nachstehende Tabelle aus<br />

dem VDMA-Sicherheitshandbuch gibt einen<br />

Überblick über den erforderlichen Mindestabstand<br />

im Verhältnis zur Nennspannung<br />

der Stromleitungen.<br />

Zu beachten ist, dass sich durch Leitungsschwingungen<br />

(z.B. aufgrund von Windböen)<br />

der Abstand zur Maschine ändern<br />

kann. Auch sind bei hoher Luftfeuchtigkeit<br />

größere Mindestabstände erforderlich.<br />

Zusätzlich sei daran erinnert, dass auch die<br />

Maschinen geerdet werden müssen. Dazu<br />

wird das Erdungskabel an einer blanken<br />

Metallstelle der Betonpumpe (am besten im<br />

Bereich des Mastbocks) und einen leitenden<br />

Metallstab angeschlossen, der wenigstens<br />

1,5 m tief ins Erdreich getrieben wurde.<br />

Wichtig ist dabei der richtige Durchmesser<br />

des Erdungskabel von mindestens 16 mm 2 .<br />

Sollte dies aus welchen Gründen auch<br />

immer nicht möglich sein wird empfohlen,<br />

auf den Einsatz des Mastes zu verzichten<br />

und stattdessen den Beton lieber über am<br />

Boden verlegte Schlauchleitungen zu pumpen.<br />

Vorsicht auch bei Sendemasten<br />

Aufmerksamkeit ist auch beim Betonieren<br />

in der Nähe von Sendemasten und von Mobilfunk-Umsetzern<br />

angebracht. Die von diesen<br />

Anlagen ausgehenden elektrischen und<br />

magnetischen Felder sind zwar nicht unmittelbar<br />

gefährlich für das Baustellenpersonal,<br />

den Maschinisten und die Betonpumpe. Die<br />

Einstrahlung in die Maschine kann jedoch<br />

indirekt zu Störungen und Aussetzern bei<br />

der Funkfernsteuerung führen.<br />

So nicht!<br />

Sicherheitsabstand<br />

1,0 m<br />

Nennspannung<br />

bis 1 kV<br />

1 kV bis 110 kV 3,0 m<br />

110 kV bis 220 kV 4,0 m<br />

220 kV bis 380 kV 5,0 m<br />

Unbekannte<br />

Nennspannung<br />

5,0 m<br />

49<br />

20 PM 3925<br />

PM 3925 21

Technik<br />

Technik<br />

Elektronische Zauberer<br />

Eine der Attraktionen auf dem PM BAUMA Stand stellte die neue Großmastpumpe M 58-5 RZ dar. Die Maschine war bereits während<br />

der Messe bereit für den ersten Einsatz, wurde jedoch nach der BAUMA noch nicht an den Kunden ausgeliefert. Der Grund:<br />

die Autobetonpumpe sollte zusätzlich mit EBC-Steuerung zu bedienen und mit dem neuen „Follow-Me“ am Endschlauch zu führen<br />

sein. Da es sich bei dem M 58-5 RZ um eine komplette Neuentwicklung handelt, muss für die rechnergestützten Funktionen eine<br />

umfangreiche Software entwickelt bzw. angepasst werden. Für uns Anlass, den elektronischen PM Zauberern einmal über die<br />

Schulter zu schauen.<br />

Das EBC-System (Ergonic ® Boom Control)<br />

wurde vor etwa sechs Jahren vorgestellt und<br />

ist inzwischen in Hunderten von PM Autobetonpumpen<br />

im Einsatz. Unter anderem<br />

ermöglicht es das Fahren des Mastes mit<br />

nur einem Joystick, dämpft aktiv ungewollte<br />

Bewegungen des Verteilermastes und kann<br />

den Baustellenbedingungen angepasst werden<br />

(z.B. durch Begrenzen des Arbeitsraumes).<br />

Auf der EBC-Software basieren aber<br />

auch noch andere Ergonic ® -Bausteine, z.B.<br />

das flexible Abstützungssystem (EFS) und<br />

eben das „Follow-Me“. Wurden bisher nur<br />

die Betonverteilermaste von PM Autobetonpumpen<br />

mit EBC ausgestattet, so sind seit<br />

der BAUMA auch Stationärmaste mit EBC<br />

verfügbar.<br />

Blick aus dem Prüfstand auf den EBC-„Testkanditaten“ M 58-5 RZ<br />

50<br />

Neue EBC-Software für neue Maste<br />

Grundsätzlich gilt, dass bei Installation von<br />

EBC in Verteilermast-Protoypen entweder<br />

ein komplett neues Rechnerprogramm entwickelt<br />

oder – bei ähnlicher Mastfaltung –<br />

das bestehende Programm modifiziert werden<br />

muss. Beim neuen M 58-5 RZ beispielsweise<br />

basiert die Software auf dem „faltungstechnisch“<br />

verwandten Typ M 46-5 RZ.<br />

Durchgeführt wird die Software- und Steuerungs-Entwicklung<br />

von den <strong>Putzmeister</strong><br />

TSR-DM Spezialisten (Technik, Steuerung<br />

und Regelung – Digital- und Messtechnik).<br />

Darüber hinaus arbeiten sie bei Forschungsprojekten,<br />

deren Ergebnisse erst Jahre später<br />

genutzt werden, zunehmend mit Hochschulen<br />

zusammen.<br />

Vor dem Aufspielen der neuen EBC-<br />

Software über die Diagnoseschnittstelle am<br />

Schaltschrank werden in unterschiedlichen<br />

Maststellungen umfangreiche Tests gefahren.<br />

Dabei erfolgt die exakte Parametrierung.<br />

Bei einem „Fünfling“ wie dem<br />

neuen M 58 besteht das EBC-Programm aus<br />

rund 100.000 Rechnerbefehlen, hinzu kommen<br />

ca. 250 Einstellparameter, die überprüft<br />

werden müssen. Unter anderem werden<br />

die Dämpfungsfunktionen angepasst,<br />

der Kollisionsschutz der einzelnen Arme<br />

vorgenommen und das teilautomatisierte<br />

Ein- und Ausfalten programmiert. Auch die<br />

korrekten Ventil-Kennlinien werden so<br />

ermittelt. Mit Abschluss der Einstellungsphase<br />

geht die Autobetonpumpe in ihren<br />

ersten Einsatz, wo unter realen Bedingungen<br />

sämtliche Funktionen noch einmal<br />

überprüft werden.<br />

Nach diesen Tests verfügt <strong>Putzmeister</strong> über<br />

die Basis-Software und die Basis-Datensätze.<br />

Sie werden nach Freigabe zur PM<br />

Hauptmontage nach Aichtal überspielt. Hier<br />

müssen dann später bei den Serienmaschinen<br />

nur noch drei Parameter pro Mastarm<br />

(bei einem „Fünfling“ also 15 Einstellungen)<br />

vorgenommen werden.<br />

Kleines Team mit großer Wirkung<br />

Das TSR-DM-Entwicklungsteam sitzt am<br />

<strong>Putzmeister</strong> Standort Gründau bei Frankfurt.<br />

Hier befindet sich in modernen, weitläufigen<br />

Werkshallen auch die Verteilermast-Fertigung,<br />

und die PM Niederlassung<br />

Frankfurt ist hier ebenfalls zu Hause. In diesem<br />

Werk entwickelt die 7-köpfige Mannschaft<br />

um Dipl.Ing Kurt Rau nicht nur das<br />

Systemkonzept für rechnergestützte Steuerungen,<br />

sondern auch die notwendige Software.<br />

Darüber hinaus begleitet sie die EBC-<br />

Mast-Prototypen bei der ersten Inbetriebnahme.<br />

Zusätzlich erstellen die Spezialisten<br />

von TSR-DM auch die umfangreiche Basisdokumentation<br />

für die <strong>Putzmeister</strong> Fertigung<br />

und den PM Kundendienst. Neben EBC geht<br />

auch die Entwicklung anderer Technik-<br />

Highlights wie die elektronisch geregelte<br />

Pumpensteuerung (EPS) mit Grafik-Display<br />

(EGD), der Teleservice (ETS), die neue webbasierte<br />

Generation von DAISY (PM Dateninformationssystem)<br />

sowie die bei PM in<br />

Aichtal, in Spanien und demnächst auch in<br />

USA eingesetzten rechnergestützten Prüfstände<br />

auf die hessischen PM Ingenieure<br />

und -Informatiker zurück.<br />

52<br />

Blick auf den Monitor:<br />

Optimierung des Positionsreglers<br />

53<br />

Die neue Großmastpumpe M 58-5<br />

ist bereit für den ersten<br />

Baustelleinsatz<br />

51<br />

Mehrere Software-Module werden hier<br />

geändert<br />

54<br />

Über die Diagnose-Schnittstelle am<br />

Schaltschrank der Betonpumpe wird<br />

auch die EBC-Software aufgespielt<br />

22 PM 3925<br />

PM 3925 23

Wettbewerb<br />

<strong>Putzmeister</strong> AG, Max-Eyth-Str. 10, D-72631 Aichtal<br />

PSdg, Deutsche Post AG, Entgelt bezahlt, E 60458<br />

Gesucht: <strong>Putzmeister</strong><br />

Geschichte(n)<br />

Schicken Sie Ihr schönstes<br />

<strong>Putzmeister</strong> Foto bzw. Ihre interessantesten<br />

Dokomente und Erlebnisse!<br />

Kennen Sie eine alte <strong>Putzmeister</strong> Maschine,<br />

die noch läuft? Haben Sie alte Fotos mit<br />

<strong>Putzmeister</strong> Maschinen im Einsatz? Oder<br />

haben Sie anderes Infomaterial zu<br />

<strong>Putzmeister</strong> in frühen Jahren? Dann schikken<br />

Sie uns dieses zu oder geben Sie uns<br />

einen heißen Tipp!<br />

Die schönsten, kreativsten, imposantesten,<br />

außergewöhnlichsten, witzigsten und interessantesten<br />

Einsendungen werden prämiert<br />

und in der <strong>Putzmeister</strong> Post und im Internet<br />

veröffentlicht. Beim Fotografieren unterstützen<br />

wir Sie gerne.<br />

55<br />

56<br />

57<br />

Als Dauer-Leihgabe steht diese wasserhydraulisch gesteuerte<br />

PM Betonpumpe (Baujahr 1972) im Museum für Auto & Technik in Sinsheim<br />

Senden Sie Ihre gesammelten Unterlagen Wir freuen uns auf Ihre Einsendungen.<br />

1.-3. Preis per Post an:<br />

Einsendeschluss ist der 31.8.2007.<br />

die original <strong>Putzmeister</strong> Armbanduhr<br />

<strong>Putzmeister</strong> AG<br />

Mit der Einsendung Ihrer Unterlagen<br />

Anja Steimle<br />

erklären Sie Ihr Einverständnis zur freien<br />

Max-Eyth-Str. 10<br />

Nutzung und Speicherung durch die<br />

72631 Aichtal / Germany<br />

<strong>Putzmeister</strong> AG. Es wird keine Haftung für<br />

58<br />

eventuellen Verlust oder Beschädigung<br />

Oder per mail an: SteimleA@pmw.de übernommen. Der Rechtsweg ist ausgeschlossen.<br />

Alle Rechte und technische Änderungen vorbehalten · Die Abbildungen zeigen teilweise Sonderausführungen der Maschinen und Momentaufnahmen<br />

der Baustellenpraxis, die nicht immer den Vorschriften der Berufsgenossenschaft entsprechen · © 2007 by <strong>Putzmeister</strong> AG · Printed in Germany (30706RR)<br />

24 PM 3925