PM 3582 POST 60 - Putzmeister Holding GmbH

PM 3582 POST 60 - Putzmeister Holding GmbH

PM 3582 POST 60 - Putzmeister Holding GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

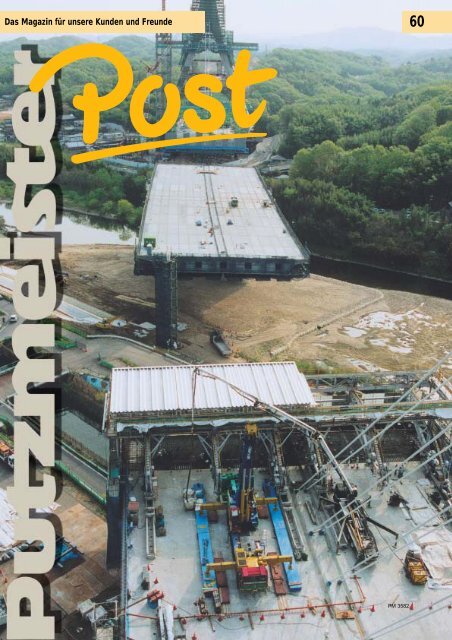

Das Magazin für unsere Kunden und Freunde <strong>60</strong><br />

<strong>PM</strong> <strong>3582</strong>

2<br />

<strong>PM</strong> <strong>3582</strong><br />

Inhalt<br />

3<br />

4<br />

Aktuelles<br />

M 32 bekämpft Großbrand<br />

<strong>PM</strong> Grußkarten unterstützen<br />

UNICEF-Projekte<br />

Titelstory<br />

International<br />

Afghanistan:<br />

3<br />

4<br />

7 Hochschul-Neubau<br />

7 8<br />

10 Großbritannien:<br />

Serviceorientiert seit 30 Jahren<br />

13 Italien:<br />

Unlackiert im Einsatz<br />

Polen: Warschauer Pumpendienste<br />

14 betonieren die „Goldenen Terrassen“<br />

20 Frankreich:<br />

Das Land der Rotorfans<br />

5<br />

6<br />

Inland<br />

Kompakter „Vierling“ zeigt viele Stärken<br />

10 14 18<br />

8<br />

Hochfester Beton nach 3 Tagen<br />

22 ausgeschalt<br />

23 Schmal abgestützt am Neckarwehr<br />

Anwendung<br />

24<br />

Tunnelbau<br />

18<br />

Paxis-Tipp<br />

19<br />

Aufwändige Betonage bei<br />

komplizierter Brückenkonstruktion<br />

Spritzbeton-Auftrag mit Universalpumpe<br />

Sika ® -<strong>PM</strong> Nassspritz-Systeme<br />

für Tunnel der Mittelmeer-Autobahn<br />

Kein Kleckern mehr über der Schalung<br />

13<br />

7<br />

8<br />

4<br />

22 23<br />

2<br />

Seit drei Jahren ist die M 32 Autobetonpumpe<br />

des Transportbeton-Werks BERDING-<br />

BETON (Steinfeld) fest in die Feuerwehr-<br />

Einsatzplanung des Landkreises Vechta,<br />

Raum Osnabrück, eingebunden. Bei der<br />

Bekämpfung eines Großbrands in Dinklage<br />

leistete der Betonverteilermast kürzlich<br />

wertvolle Unterstützung.<br />

Obwohl die 17 Feuerwehren des Landkreises<br />

Vechta und des benachbarten<br />

Artlands mit insgesamt 59 Fahrzeugen<br />

umgehend am brennenden, ca. 4.000 m 3<br />

großen Hallenkomplex eintrafen, reichte<br />

9 der Arbeitsbereich der beiden zur Verfügung<br />

stehenden Drehleitern allein nicht<br />

aus. Schnell wurde von der Einsatzleitung<br />

20 Foto: Polizei Oldenburg<br />

deshalb entschieden, zusätzlich die<br />

<strong>Putzmeister</strong> BRF 32.16 H von BERDING-<br />

BETON anzufordern. Innerhalb von nur<br />

15 Minuten wurde aus der Autobetonpumpe<br />

ein hoch flexibler Feuer-Löschmast.<br />

Dazu ersetzten zwei Feuerwehr-Männer<br />

hinter dem Druckrohr der Autobetonpumpe<br />

ein Stück Förderleitung durch einen Rohrbogen<br />

mit einem Übergangsstück auf das<br />

Feuerwehr-Kupplungssystem sowie einen<br />

Sammelanschluss, an das zwei B-Wasserschläuche<br />

angeschlossen werden konnten.<br />

10 An der Mastspitze wurde der Endschlauch<br />

entfernt und ein so genanntes S8-Schaumrohr<br />

mittels Kupplung angesetzt.<br />

Betonpumpen-Maschinist Franz-Heinrich<br />

Ritterhoff steuerte dann den Gelenkmast<br />

Foto: Holger Bokern<br />

per Funk-Fernbedienung über den Brandherd.<br />

Um das Feuer zu ersticken, wurde bei<br />

diesem Einsatz nicht Wasser, sondern<br />

Löschschaum eingesetzt. Bereitgestellt<br />

wurde der Löschschaum von einem Tanklösch-Fahrzeug,<br />

das bis zu 2.400 l pro<br />

Minute in die Förderleitung der Autobetonpumpe<br />

einspeiste. Da Pumpenfahrer<br />

Ritterhoff seinen Verteilermast vom Boden<br />

aus bediente und die Draufsicht auf den<br />

Brandherd eingeschränkt war, improvisierten<br />

die Feuerwehr-Kollegen: Von zwei<br />

höher gelegenen Beobachtungsstellen aus<br />

(Baum und Teleskoplader) leisteten die<br />

Posten tatkräftige Unterstützung beim<br />

Dirigieren der Mastspitze. Christian Katzer,<br />

11<br />

<strong>PM</strong> Grußkarten<br />

unterstützen<br />

Hilfs-Projekte<br />

Aktuelles<br />

M 32 bekämpft Großbrand<br />

Schlosser bei BERDING-BETON und<br />

Hauptlöschmeister der beteiligten Feuerwehr<br />

Steinfeld: „Der Verteilermast einer<br />

Betonpumpe eignet sich auch sehr gut zur<br />

Brandbekämpfung. Der Umbau ist mit<br />

wenigen Handgriffen erledigt, und die Einsatzkräfte<br />

müssen sich nicht im eigentlichen<br />

Gefahrenbereich aufhalten!“ Übrigens –<br />

wenn an der Mastspitze an Stelle des S8-<br />

Schaumrohrs ein Hohlstrahlrohr angeschlossen<br />

und nur Löschwasser gespritzt<br />

wird, beträgt die Wurfweite mit dieser<br />

Gerätekombination aus Tanklöschzug und<br />

Betonpumpen-Verteilermast bis zu 70 m!<br />

Anders als in der Vergangenheit wird die<br />

<strong>Putzmeister</strong> AG zum Jahreswechsel keine<br />

selbst gestalteten Weihnachtskarten, sondern<br />

UNICEF-Grußkarten an seine Geschäftspartner<br />

versenden. Seit Jahren setzt UNICEF<br />

die durch den Kartenverkauf eingenommenen<br />

Beträge für zahlreiche Hilfsprojekte in<br />

bedürftigen Ländern ein. Bereits durch den<br />

Verkauf von 500 Karten lässt sich beispielsweise<br />

die Ausstattung einer kompletten<br />

Dorf-Krankenstation finanzieren.<br />

<strong>Putzmeister</strong> hofft, damit auch im Interesse<br />

seiner Kunden und Freunde zu handeln<br />

und freut sich, wenn die Karten Gefallen<br />

finden.<br />

3<br />

<strong>PM</strong> <strong>3582</strong><br />

12<br />

13

Titelstory<br />

Aufwändige Betonage bei komplizierter Brückenkonstruktion<br />

Die neue, 820 m lange Yahagigawa-Brücke verfügt pro Fahrtrichtung über drei Fahrspuren und beeindruckt schon von weitem durch ihre Architektur<br />

14<br />

In Japan befindet sich aufgrund des<br />

hohen Verkehrsaufkommens zwischen<br />

Tokio und Nagoya der sogenannte Second<br />

Tomei Expressway im Bau. Die neue<br />

Autobahnverbindung wird den bisherigen<br />

Tomei Expressway entlasten, der die beiden<br />

Großstädte verbindet. Im Zuge dieses<br />

Schnellstraßen-Baus wird über den<br />

Yahagigawa-Fluss eine 820 m lange<br />

Autobahnbrücke errichtet, die gleich mehrere<br />

Rekorde aufstellt. Interessant sind<br />

vor allem die Verfahren, mit denen die<br />

enormen Mengen des meist hochfesten<br />

Betons von stationären und mobilen <strong>PM</strong><br />

Betonpumpen und Verteilungssystemen in<br />

die Brückenpfeiler eingebaut und auf den<br />

Deckenschalungen der Fahrbahn verteilt<br />

werden.<br />

Bei der Yahagigawa-Flussbrücke handelt es<br />

sich um eine Schrägseil Brückenkonstruktion,<br />

die von zwei Pylonen getragen wird.<br />

Die Pylone weisen im Querschnitt die<br />

Form eines Tropfens auf, der sich etwa in<br />

11 bzw. 16 m Höhe in zwei filigrane<br />

Hälften teilt. Die in Fahrbahn-Mitte abgespannte<br />

6-spurige Trasse führt dazwischen<br />

hindurch. Etwa 84 m über Grund wachsen<br />

die beiden Bauteile wieder harmonisch<br />

zusammen und erreichen eine Höhe von ca.<br />

121 bzw. 126 m über den Fundamenten.<br />

Mit dieser imposanten Bauhöhe hält die<br />

Yahagigawa-Brücke einen japanischen<br />

Rekord. Der Auftrag für das Projekt wurde<br />

4<br />

<strong>PM</strong> <strong>3582</strong><br />

vom Bauherrn JAPAN HIGHWAY PUBLIC<br />

CORPORATION an die beiden renommierten<br />

Bauunternehmungen KAJIMA<br />

KENSETSU Co. Ltd. (Westseite) und<br />

ORIENTARU KENSETSU Co. Ltd.<br />

(Ostseite) vergeben. Baubeginn war im<br />

Oktober 2002, mit Abschluss der Arbeiten<br />

wird Ende 2004 gerechnet.<br />

Geteilte Pylone gleichzeitig betoniert<br />

Mit dem Betonieren der einzelnen<br />

Abschnitte der imposanten Autobahnbrücke<br />

wurde als Subunternehmer CHUO<br />

KENSETSU Co. Ltd. (vormals: TAKASA-<br />

GO KENSETSU Co. Ltd.) beauftragt, mit<br />

mehr als 20 <strong>Putzmeister</strong> Betonpumpen<br />

einer der größten Betonpumpendienste<br />

Japans. Nach Einschätzung der Bauleitung<br />

wäre keine Betonpumpe aus lokaler Fertigung<br />

in der Lage gewesen, den Betoneinbau<br />

auf dieser Baustelle durchzuführen.<br />

Denn auf fast allen Abschnitten und bis in<br />

etwa 120 m Höhe musste hochfester Beton<br />

gepumpt werden, der einen hohen Förderdruck<br />

erforderte. Insgesamt wird der<br />

Betonbedarf für die Pylone und die Fahrbahndecke<br />

der Yahagigawa-Brücke auf<br />

etwa 24.000 m 3 veranschlagt.<br />

Die mastlose Autobetonpumpe MOLI (mobile line pump)<br />

hat <strong>Putzmeister</strong> speziell für die Beton-Hochdruckförderungen<br />

durch lange Pumpleitungen ausgelegt – offensichtlich<br />

zur Zufriedenheit der beiden Maschinisten…<br />

15<br />

Systematische Darstellung der ersten Bauphase beim<br />

Betonieren mit den <strong>PM</strong> Hochdruckpumpen BSA 2110<br />

HP-D und BSF 2107 HP. Der Betoneinbau in die<br />

Pylone erfolgte mit zwei Deckenverteilern RV 10.<br />

16<br />

17<br />

Der Pumpendienst CHUO KENSETSU<br />

löste das Problem, indem zwei speziell für<br />

hohe Förderdrücke ausgelegte <strong>Putzmeister</strong><br />

Betonpumpen des Typs BSF 2107 HP<br />

und eine Stationärpumpe des Typs<br />

BSA 2110 HP-D eingesetzt wurden. Bei<br />

den BSF 2107 HP (MOLI) handelt es sich<br />

um eine Autobetonpumpe ohne Verteilermast,<br />

die <strong>PM</strong> zur Betonförderung durch<br />

lange Rohrleitungen (d.h. für hohe Pumpdrücke)<br />

konzipiert hat und die vor allem in<br />

den Ländern Südostasiens häufig anzutreffen<br />

ist (MOLI = mobile line pump).<br />

Bereits im stangenseitigen Betrieb erreichen<br />

Maschinen dieser Baureihe Betondrücke<br />

von 150 bar bzw. Pumpmengen von<br />

68 m 3 /h. Auch die „ganz normale“ Stationärpumpe<br />

BSA 2110 HP-D ist übrigens im<br />

stangenseitigem Betrieb für Betondrücke<br />

bis 150 bar bzw. Fördermengen bis<br />

110 m 3 /h ausgelegt.<br />

An jedem der beiden Pylone hatte CHUO<br />

KENSETSU die Betonpumpen über hochdruckfeste<br />

ZX-Förderleitungen mit zwei<br />

mechanischen Beton-Rundverteilern des<br />

Typs RV 10 verbunden. Die horizontal<br />

schwenkbaren Betonverteiler verfügten<br />

über einen Arbeitsbereich von 10 m im<br />

Radius und wurden in dieser Bauphase<br />

jeweils auf einer Pylon-Hälften installiert,<br />

um den Beton möglichst zügig in die z.T.<br />

kompliziert geformten Schalungsabschnitte<br />

zu füllen.<br />

Hochdruckpumpen<br />

bis 220 bar Betondruck ausgelegt<br />

Als in etwa 80 m Höhe der Förderdruck<br />

auf 130 bar anstieg, stellte man sowohl bei<br />

den MOLIs, als auch bei der BSA 2110<br />

HP-D auf bodenseitigen Betrieb um. Alle<br />

Pumpen waren jetzt in der Lage, Beton mit<br />

bis zu 220 bar Druck zu fördern.<br />

Physikalisch bedingt verringerte sich dadurch<br />

natürlich die mögliche Fördermenge.<br />

Eingebaut wurden dennoch pro Tag etwa<br />

170 m 3 Beton, was einer täglichen Bauhöhe<br />

von ca. 4,5 m entsprach. Zum Betonieren<br />

des oberen Pylon-Bereichs genügte dann<br />

Mit zunehmender Bauhöhe wird zum Betonieren der<br />

Pylone nur noch jeweils eine Hochdruck-Betonpumpe<br />

und ein Beton-Rundverteiler benötigt<br />

nur noch eine Betonpumpe und lediglich<br />

ein Beton-Rundverteiler RV 10. Am Ende<br />

der Betonagen erfolgte die Reinigung der<br />

Rohrleitungen mit einer elektrisch betriebenen<br />

Hochdruck-Wasserpumpe, die von<br />

einem Baukran jedes Mal bis in Höhe der<br />

Einbaustelle gezogen wurde.<br />

5<br />

<strong>PM</strong> <strong>3582</strong><br />

18

Titelstory<br />

Hochfester Beton<br />

auch für Fahrbahn-Trasse<br />

Völlig anders ging der Pumpendienst<br />

CHUO KENSETSU beim Betonieren der<br />

Fahrbahndecken vor. Der Unterbau der<br />

Brücke besteht aus Fertigteil-Kastenträgern,<br />

auf denen eine Fahrbahndecke in relativ<br />

leichter Verbundbauweise aufliegt. Dabei<br />

sorgen Stahlprofile für eine hohe Zug- und<br />

Biegefestigkeit der Konstruktion. Die darüber<br />

liegende Armierung wird mit Beton<br />

ausgegossen. Mit Abmessungen des Hauptträgers<br />

von 43,8 m in der Breite stellt die<br />

Yahagigawa-Flussbrücke einen weiteren<br />

japanischen Rekord auf. Auch der Abstand<br />

der Pylone von 235 m bedeutet für japanische<br />

Brückenbauer eine Bestmarke.<br />

MOLI-Hochdruckpumpen<br />

kombiniert mit M 36-Verteilermasten<br />

Den Betoneinbau in die Deckenschalungen<br />

der Brücke übernahmen zunächst zwei<br />

<strong>Putzmeister</strong> Großmastpumpen des Typs<br />

BSF 52.15 H, von denen eine auf Sattelzug<br />

aufgebaut war. Mit ihren 5-fach gefalteten<br />

Verteilermasten reichten sie bis in Höhe<br />

der Fahrbahn-Trasse, um dann rechtwinklig<br />

immer noch mehr als die halbe Fahrbahn-<br />

Breite betonieren zu können. Mit zunehmendem<br />

Vorbau der Fahrbahn-Teilstücke<br />

änderte man dann das Verfahren: Die beiden<br />

M 52-Großmaste am Fuße der Pylone<br />

wurden von zwei MOLI-Hochdruckpumpen<br />

abgelöst, die den Beton über fest verlegte<br />

Rohrleitungen zunächst horizontal,<br />

danach vertikal zu den M 36-Autobetonpumpen<br />

auf den Brückendecken förderten.<br />

Denn auch beim Verfüllen der Fahrbahn-<br />

Schalungen waren aufgrund der Betondruckfestigkeit<br />

von <strong>60</strong> N/mm 2 leistungsfähige<br />

Pumpen erforderlich. Die M 36<br />

dienten übrigens nicht als Relaispumpen,<br />

sondern wurden nur zum Betonverteilen<br />

eingesetzt.<br />

Betonieren der Brücken-Fahrbahn. In der Mitte eine BSF 36.15 H, die nur zum Verteilen des Betons eingesetzt wird.<br />

Die Betonversorgung erfolgt über eine auf der Decke verankerte Rohrleitung, die hinter der Reduzierung am Steigrohr<br />

der Autobetonpumpe angeschlossen ist (s. auch Titelbild dieser Ausgabe).<br />

20 21<br />

19<br />

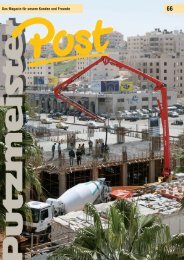

Kabul: Hochschul-Neubau<br />

mit einfachen Mitteln<br />

Trotz gelegentlicher Anschläge ist in der<br />

afghanischen Hauptstadt Kabul der<br />

Wiederaufbau nicht aufzuhalten.<br />

Nachdem wir in der <strong>PM</strong> <strong>POST</strong> Nr. 58<br />

über die Luftfracht-Lieferung eines M 36<br />

an das Bauunternehmen F.C.E.C. und<br />

seine Bauprojekte informiert haben, folgt<br />

hier ein kurzer Bericht über den Bau<br />

eines modernen Hochschul-Komplexes.<br />

In Kabul errichtet zur Zeit das afghanischiranische<br />

Bauunternehmen TARHE<br />

SAKHTE AFGHAN TOOS im Auftrag von<br />

Ayatollah Mohseni ein modernes Hochschul-Zentrum.<br />

Auf einer Fläche von<br />

36.000 m 2 werden hier nach Abschluss der<br />

Bauarbeiten bis zu 4.000 Studenten aufgenommen.<br />

Außer den etwa 50 Klassenräumen<br />

sind auf dem Areal auch ein Forschungszentrum,<br />

eine Moschee, eine Bibliothek,<br />

eine Mensa, eine Krankenstation sowie ein<br />

Studenten-Wohnheim untergebracht. Bei<br />

der Grundsteinlegung der Moschee – eine<br />

der größten Kabuls – nahm im Mai 2004<br />

übrigens auch Afghanistans Präsident<br />

Hamid Karzai teil. Insgesamt wird an zehn<br />

unterschiedlich großen Gebäuden gearbeitet,<br />

die nach 24-monatiger Bauzeit voraussichtlich<br />

im März 2006 übergeben werden.<br />

200 Arbeiter finden auf der Baustelle ihr<br />

Auskommen. Das Betonieren der Fundamente<br />

und die Herstellung der zahlreichen<br />

Geschossdecken hat AFGHAN TOOS z.T.<br />

durch den Einsatz einer neuen <strong>PM</strong> Stationärpumpe<br />

des Typs BSA 1005 D und eines<br />

Rundverteilers RV 10 beschleunigt. Die<br />

wichtigsten Ersatz- und Verschleißteile der<br />

BSA-Betonpumpe, sowie Kupplungen und<br />

Gummi-Dichtungsringe für die Förderleitung<br />

wurden sicher in einem Container<br />

gelagert. Auch eine <strong>Putzmeister</strong> Mörtelpume<br />

des Typs S 5 EV befindet sich bereits<br />

Der von Hand schwenkbare RV 10<br />

übernimmt das Betonverteilen auf den Decken<br />

auf der Baustelle. Die Maschine verarbeitet<br />

alle pumpbaren Mörtel bis 6 mm Korn,<br />

verfügt über eine stufenlose Fördermengen-<br />

Verstellung (1,5 – 40 l/min.) und wird vor<br />

allem für Verputzarbeiten eingesetzt.<br />

Während der ersten Rohbau-Phase stellten<br />

die Mitarbeiter von AFGHAN TOOS die<br />

jeweils benötigten Betonmengen noch in<br />

eigener Regie her, und zwar mit Hilfe eines<br />

1 m 3 fassenden Zwangsmischers, der von<br />

Hand befüllt wurde. Pro Stunde wurden<br />

nach dieser Methode etwa 4 – 5 m 3 /h Beton<br />

produziert, die Tagesleistung belief sich im<br />

Durchschnitt auf etwa 45 m 3 . Inzwischen<br />

bezieht AFGHAN TOOS seinen Beton von<br />

einem neu errichteten Beton-Mischwerk<br />

(Kapazität 30 m 3 /h), das die Firma 2 RC an<br />

der Straße nach Jalalabad betreibt. Die<br />

Strecke zur Baustelle von AFGHAN TOOS<br />

bewältigen die Fahrmischer in ca. 20 – 30<br />

Minuten. Dadurch stehen jetzt wesentlich<br />

größere Betonmengen zur Verfügung, die<br />

zwangsläufig auch schneller gepumpt und<br />

verteilt werden können.<br />

22<br />

23<br />

International<br />

Mitarbeiter von AFGHAN TOOS bringen den Namen<br />

ihrer Baufirma gut sichtbar auf einer Mauer an<br />

Eine <strong>PM</strong> Stationärpumpe BSA 1005 D übernimmt die<br />

Betonförderung auf dem weitläufigen Hochschul-Gelände<br />

26<br />

Viele Arbeitsgeräte von AFGHAN TOOS kamen in<br />

Containern aus Iran nach Kabul. Im Vordergrund die<br />

<strong>Putzmeister</strong> BSA und der verantwortliche Maschinist.<br />

24<br />

25<br />

27<br />

Anzahl und Typen<br />

der Betonpumpen, die von<br />

CHUO KENSETSU für den<br />

Bau der Yahagigawa-Brücke<br />

bereitgestellt wurden:<br />

6<br />

<strong>PM</strong> <strong>3582</strong><br />

1 x BSF 52.15 H<br />

1 x BSS 52.15 H (Sattel)<br />

6 x BSF 36.15 H<br />

2 x MOLI BSF 2107 HP<br />

1 x BSA 2110 HP-D<br />

4 x RV 10<br />

Systematische Darstellung der Fahrbahn-Betonage. Solange die Reichweite der beiden M 52 noch ausreichte, erfolgte der Betoneinbau vom Boden aus<br />

ausschließlich mit den Großmastpumpen (oben rechts), bei zunehmendem Baufortschritt dann auch mit Unterstützung von BSA- und MOLI-Hochdruckpumpen.<br />

Mühsame Betonherstellung mit Zwangsmischer. Inzwischen liefern Fahrmischer den Frischbeton auf die Baustelle.<br />

Die wichtigsten Verschleißteile<br />

hat AFGHAN TOOS vorrätig<br />

7<br />

<strong>PM</strong> <strong>3582</strong>

Inland<br />

30<br />

8<br />

<strong>PM</strong> <strong>3582</strong><br />

Kompakter<br />

„Vierling“<br />

zeigt viele Stärken<br />

Viele Pumpendienste haben inzwischen<br />

ihren Maschinenpark mit dem kompakten<br />

und vielseitig einsetzbaren „Z“-Falter<br />

M 28-4 ergänzt. Einige der Gründe, die zu<br />

dieser Entscheidung geführt haben mögen,<br />

haben wir bereits in der <strong>PM</strong> Post Ausgabe<br />

59 kurz angesprochen. Der nachstehende<br />

Bericht zeigt die typischen Vorteile dieses<br />

„Vierlings“ mit beispielhaften Gewichtsreserven<br />

und ausgesprochen baustellengerechter<br />

Abstützung in der täglichen Praxis.<br />

Als Sonderausstattung verfügt die<br />

Maschine auch noch über die neue Kraftstoff<br />

sparende Drehzahl-Regelung EOC.<br />

Pünktlich um 9 Uhr fährt die neue BSF<br />

28.14 H des Beton-Pumpendienstes<br />

HÄBEL (Siegen) auf der Baustelle im<br />

Industriegebiet von Netphen vor. Vor dem<br />

eigentlichen Pumpbeginn haben Maschinist<br />

Roland Bänfer und sein Kollege Heinrich<br />

Gräb – er ist heute als Springer dabei –<br />

30 Minuten Vorlauf einkalkuliert, um ihren<br />

M 28-4 „Z“-Falter für den Einsatz klarzumachen.<br />

Denn dieses Mal ist es nicht allein<br />

mit dem schnellen Abstützen und Mastausfalten<br />

getan – hier bei Fa.Weber („Drehen<br />

– Bohren – Fräsen“) muss der Verteilermast<br />

tief in die Halle verlängert werden.<br />

Grund ist das Betonieren eines hoch belastbaren<br />

Fundaments für eine neue Metallbearbeitungs-Maschine.<br />

Der M 28-Vierling steht mit seiner Längsseite<br />

unmittelbar vor der Werkshallen-Einfahrt.<br />

Ohne große Einbußen an seitlicher<br />

Reichweite lässt sich beim „Z“-Falter der<br />

Arbeitsbereich des Verteilermastes nutzen.<br />

Das Armpaket wird angehoben, seitlich<br />

geschwenkt und nach hinten etwas zurückgelegt.<br />

Jetzt kann der Verteilermast wie ein<br />

Meterstab auseinanderfalten und in der<br />

Halle auf seine Endposition fahren. Es<br />

verblüfft schon zu sehen, wie schnell ein<br />

„Z“-Falter einsatzbereit ist!<br />

Mit an Bord führt der M 28-4 des Pumpendienstes<br />

HÄBEL umfangreiches Zubehör:<br />

29<br />

125er und 100er Förderschläuche und<br />

Rohre für insgesamt <strong>60</strong> m, bis zu 50 m<br />

weit reichende 65er Schläuche sowie Reduzierungen<br />

und jede Menge Kupplungen<br />

einschließlich Gummidichtungen. Nichts<br />

liegt lose auf der Pritsche herum – für alles<br />

gibt es Magazine, Stauräume, Halterungen<br />

und Schubladen.<br />

Um in der Halle auch noch die letzte Ecke<br />

der Bodenschalung zu erreichen, muss der<br />

gestreckte 28-Meter-Mast noch um ca. 25 m<br />

verlängert werden. Mit geübtem Griff<br />

ersetzen die beiden HÄBEL-Mitarbeiter<br />

den Endschlauch an der Mastspitze durch<br />

eine Reduzierung, die den Leitungsdurchmesser<br />

von 125 auf 65 mm verjüngt. Die<br />

Mastspitze wird – wie es den Sicherheitsvorschriften<br />

entspricht – auf den Boden<br />

aufgelegt und ein Reduzierstück angeschlossen.<br />

In wenigen Minuten sind fünf<br />

65er Schläuche angekoppelt, um 9.30 Uhr<br />

ist Pumpbeginn.<br />

„Mit meinem M 28 pumpe ich nicht nur<br />

große Betonmengen für Bodenplatten oder<br />

Geschossdecken, sondern ich fahre auch<br />

häufig auf kleinere Baustellen. Da haben<br />

größere Auslegerpumpen schon Schwierigkeiten<br />

mit dem Aufstellen. Hinzu kommen<br />

die Sanierbaustellen. Die liegen natürlich<br />

nicht immer an der Straße. Das heißt, bei<br />

etwa jedem dritten Einsatz wird der Mast<br />

mit zusätzlichen Förderschläuchen verlängert,“<br />

so die Einschätzung von Pumpenfahrer<br />

Bänfer. „Hier im Siegerland ist es<br />

entweder schmal, steil oder eng. Aber zum<br />

Abstützen unseres M 28 finde ich überall<br />

eine Lücke, den kann ich sogar aufbauen<br />

zwischen Bauwagen und DIXI-Häuschen!“<br />

Mit dem geringen Platzbedarf spricht er die<br />

vordere Diagonalabstützung an (Abstützbreite<br />

6,2 m), sowie die hinten fast nur<br />

senkrecht abzulassenen Stützbeine (Stützbreite<br />

hier 2,6 m). Und ihm gefällt die<br />

Wendigkeit des kompakten „Vierlings“<br />

aufgrund des kurzen Radstands.<br />

Bei kleineren Betonmengen – es können<br />

durchaus auch längere Förderweiten sein -<br />

setzt Maschinist Bänfer oft die 65er<br />

Schläuche ein: „Die Betoniermannschaft<br />

hat’s damit leichter, es gibt weniger<br />

Restbeton und die Reinigung ist einfacher.“<br />

Nach seiner Beobachtung gibt es im<br />

Siegerland - im Gegensatz beispielsweise<br />

zum benachbarten Ruhrgebiet - fast keine<br />

Mit ein paar Eimern Schlempe werden Rohrleitung<br />

und angeschlossene Förderschläuche „geschmiert“<br />

28<br />

Ohne große Einbußen an seitlicher Reichweite nutzt der M 28 „Z“-Falter den Arbeitsbereich des Verteilermastes<br />

Mit seiner Funk-Fernsteuerung steht Pumpenfahrer<br />

Roland Bänfer nicht weit von der Einbaustelle entfernt<br />

31 32<br />

natürlichen Vorkommen an 16er Rundkorn.<br />

„Wenn wir Beton mit 16er Splitt durch die<br />

dünnen Leitungen pumpen, sollten reichlich<br />

Feinteile drin sein, sonst geht der<br />

Verschleiß schnell hoch.“ Inzwischen hätten<br />

die meisten Mischwerke in seinem<br />

Einzugsgebiet für Sanieraufgaben auf Feinbeton<br />

mit 0/8er Splitt umgestellt. „Vor dem<br />

Betonieren schicke ich erst ein paar Eimer<br />

Schlempe durch und dann lasse ich’s<br />

laufen!“ Mit der nachgerüsteten Hochdruck-Wasserpumpe<br />

ist die Reinigung<br />

auch bei großen Leitungslängen schnell<br />

und gründlich erledigt.<br />

Als Sonderausstattung verfügt die<br />

BSF 28.14 H von Fa. HÄBEL über eine<br />

Kraftstoff sparende Drehzahl-Regelung.<br />

Die EOC-Steuerung (Ergonic Output<br />

Control) gehört mit zu den Extras, die <strong>PM</strong><br />

im Ausstattungspaket „Power-Kit“ anbietet.<br />

Mit dem EOC-Modul hat <strong>Putzmeister</strong> eine<br />

Regelung zum weiter optimierten Kraftstoff<br />

sparenden Betrieb von Betonpumpen<br />

entwickelt. Sobald der Maschinist an der<br />

Funk-Fernsteuerung eine gewünschte<br />

Fördermenge eingestellt hat, regelt das<br />

EOC Kraftstoff-Management automatisch<br />

65er Schläuche lassen sich gut handhaben<br />

die dazu erforderliche Motor-Mindestdrehzahl<br />

ein. Mit EOC verringert sich dadurch<br />

nicht nur der Dieselverbrauch bei Betonpumpen,<br />

sondern auch der Geräuschpegel<br />

und letztlich wird auch der Verschleiß der<br />

Maschinen reduziert. Bei Bedarf lässt sich<br />

dieser Wert jederzeit von Hand „überfahren“<br />

und höhere oder niedrigere Drehzahlen<br />

einstellen. Im „Normalbetrieb“ jedoch<br />

wird automatisch gespart.<br />

9<br />

<strong>PM</strong> <strong>3582</strong>

International<br />

Von Austin Quier,<br />

Geschäftsführer der <strong>Putzmeister</strong> Ltd., Chesterfield<br />

Serviceorientiert<br />

seit 30 Jahren<br />

33<br />

Stärken basieren auf Unterschieden<br />

Es kann daher – wie auch in anderen Bereichen<br />

- nicht überraschen, dass der britische<br />

Markt für <strong>Putzmeister</strong> Produkte nicht<br />

immer mit der europäischen Norm übereinstimmt.<br />

Das macht es für <strong>Putzmeister</strong> Ltd.<br />

bis heute erforderlich, neue Lösungen zu<br />

finden sowie nach alternativen Marktsegmenten<br />

und neuen Anwendungen zu suchen.<br />

36<br />

Das Jahr 2004 markiert 30 Jahre direkte<br />

<strong>Putzmeister</strong> Präsenz in Großbritannien<br />

und Irland. Gleichzeitig lädt der Jahrestag<br />

dazu ein, die Höhepunkte der <strong>Putzmeister</strong><br />

Ltd. – intern auch <strong>PM</strong>UK genannt – festzuhalten.<br />

Der nachfolgende Beitrag<br />

beschreibt, wie das Unternehmen dort<br />

hinkam, wo es heute steht und zeigt auf,<br />

wie sich die Firma in Zukunft weiterentwickeln<br />

kann.<br />

Die Anfänge in zwei angemieteten kleinen<br />

Gebäuden waren wirklich bescheiden: in<br />

dem einen wurden die ersten Pumpen montiert,<br />

das andere diente als Büro und<br />

Lagerraum.<br />

Um dem wachsenden Platzbedarf gerecht<br />

zu werden, wurden über einen Zeitraum<br />

von sechs Jahren noch weitere Gebäude<br />

angemietet. Damit hatte <strong>Putzmeister</strong> Ltd.<br />

sicher keinen glanzvollen Start hingelegt,<br />

aber es bildete die Grundlage für die Kultur<br />

finanzieller Stabilität und das Vertrauen auf<br />

die eigene Kraft, was ein typisches Kennzeichen<br />

der <strong>PM</strong>UK werden sollte. Und es<br />

ermöglichte das Anlegen finanzieller<br />

Reserven, mit denen in Chesterfield das<br />

eigene Grundstück erworben werden konnte<br />

und auf dem 1981 die heutigen Gebäude<br />

errichtet wurden.<br />

Vor 30 Jahren verfügte <strong>PM</strong>UK nur über ein Büro und einen Lagerraum – 1981 bezog man diesen Neubau<br />

Auf die Mitarbeiter kommt es an<br />

Während die Gebäude eine Voraussetzung<br />

dafür schaffen, dass <strong>PM</strong>UK Qualitätsprodukte<br />

liefert, bemühen sich die Mitarbeiter<br />

mit viel Engagement darum, ihre Kunden<br />

optimal zu betreuen. Wenn dies vielleicht<br />

auch nicht immer gelingt, so sind die Mitarbeiter<br />

jedoch ständig bereit, zu lernen<br />

und aus schwierigen Zeiten gestärkt hervorzugehen.<br />

<strong>PM</strong>UK kann stolz sein auf die<br />

im Durchschnitt 12 Jahre lange Betriebszugehörigkeit<br />

seines Servicepersonals, das<br />

bis heute übrigens nichts von seiner Motivation<br />

verloren hat. So ist beispielsweise<br />

Service Manager Mick Ferguson seit den<br />

Anfängen von <strong>Putzmeister</strong> Ltd. dabei. Und<br />

er findet ständig neue Herausforderungen.<br />

Beispielsweise wird bei ihm sofort großes<br />

Interesse geweckt, sobald im Kundengespräch<br />

ein Problem erörtert wird. Und<br />

ständig sucht er nach neuen Möglichkeiten,<br />

den Service seines Teams zu verbessern<br />

und dies zu vermitteln. Vor diesem Hintergrund<br />

investiert <strong>PM</strong>UK in eine bedarfsgerechte<br />

Planung und in die Fortbildung seiner<br />

Mitarbeiter, um deren Wissen und die<br />

praktische Erfahrung im Umgang mit Maschinen,<br />

deren Funktionsweise und ihre<br />

Anwendungs-Möglichkeiten in Zukunft zu<br />

sichern.<br />

Die Leistungsfähigkeit der <strong>Putzmeister</strong> Ltd.<br />

hängt natürlich ab vom Engagement des<br />

gesamten Teams. Deshalb sind die Kollegen<br />

im Innendienst in jeder Hinsicht<br />

genauso wichtig für die Qualität wie jeder<br />

andere <strong>PM</strong>UK-Mitarbeiter. Diese Kultur<br />

fließt ständig in die internen Abläufe ein<br />

und hat inzwischen Strukturen geschaffen,<br />

die eine Zertifizierung nach der Norm<br />

BS EN9001-2000 ermöglichen.<br />

Dies hat dazu geführt, dass <strong>PM</strong>UK den<br />

Anforderungen des Marktes gegenüber sehr<br />

aufgeschlossen ist und über die Jahre hinweg<br />

zahlreiche Erfolge verbuchen konnte.<br />

Das „City-Pumpen“-Konzept zum Beispiel<br />

wurde 1986 vorgestellt und betraf eine<br />

kleine mobile Autobetonpumpe. Die ersten<br />

Einheiten mit 16 m Verteilermast und einer<br />

Betonpumpe BSF 1005 wurden 1987 in<br />

Chesterfield montiert und auf einem 13 t<br />

LKW-Chassis aufgebaut. Anfangs führte<br />

dieses Modell dazu, dass mehrere neue<br />

Dienstleister auf den Betonpumpen-Markt<br />

überhaupt erst aufmerksam wurden. Die<br />

Maschinen wurden weiterentwickelt und<br />

inzwischen sind diese kleinen Autobetonpumpen<br />

praktisch in den Flotten aller<br />

Pumpendienste anzutreffen.<br />

Die auf Anhänger-Fahrwerk aufgebaute<br />

Betonpumpe BSA 1005 D „Primera“ ist<br />

ein Beispiel dafür, wie man auf spezielle<br />

Anforderungen seitens der Kunden eingehen<br />

sollte und wie durch Zusammenarbeit<br />

mit den Betreibern ein neues Modell entwickelt<br />

wird. Diese einfache, robuste Maschine<br />

wurde 1998 vorgestellt und gehört<br />

inzwischen zu den am meisten verkauften<br />

<strong>Putzmeister</strong> Anhänger-Betonpumpen in<br />

Großbritannien. So wie alle <strong>Putzmeister</strong><br />

Produkte unterliegt auch dieses Modell der<br />

kontinuierlichen Modellpflege, um von der<br />

Technik-Entwicklung zu profitieren und um<br />

kundenorientierte Lösungen umzusetzen.<br />

Entsprechend den Anforderungen des britischen Marktes entwickelte <strong>Putzmeister</strong> die Baureihe der City-Betonpumpen<br />

Die (fast vollständige) Mannschaft der englischen <strong>PM</strong> Tochtergesellschaft<br />

34<br />

35<br />

Auch der hydraulisch gesteuerte Estrichförderer<br />

MIXOKRET M 3250 HD wurde<br />

in Großbritannien entwickelt, montiert und<br />

1997 zu einem Zeitpunkt vorgestellt, als die<br />

Verkaufszahlen in dieser Branche generell<br />

sehr schwankten. Das neue Modell verfügte<br />

über einen hydraulischen Antrieb und<br />

wurde vom Markt umgehend positiv aufgenommen.<br />

Die Akzeptanz der Maschine<br />

nahm ständig zu, bis sie im Jahr 2001<br />

durch den Typ M 7<strong>60</strong> DH ersetzt wurde.<br />

10<br />

<strong>PM</strong> <strong>3582</strong><br />

Auch diese Stationärpumpe BSA 1005 D „Primera“<br />

unterscheidet sich in einigen Details von den Serien-Maschinen aus Aichtal<br />

Diese Philosophie, nämlich gegenüber den<br />

Anregungen des Marktes offen zu sein, ist<br />

bis heute sehr ausgeprägt. Mitunter führt<br />

dies zu kleineren Modifikationen oder zu<br />

zusätzlicher Ausstattung, seltener zu grundsätzlich<br />

neuen Modellen. Bei all diesen<br />

Verbesserungen bleibt jedoch der Blick<br />

stets auf den Bedarf des Kunden gerichtet.<br />

Im Vordergrund stehen dabei die Erfahrung,<br />

der Wille zur Erneuerung sowie die<br />

Zielsetzung, immer ein positives Ergebnis<br />

zu erreichen. 11<br />

<strong>PM</strong> <strong>3582</strong>

International<br />

Als kompetenter Partner akzeptiert<br />

Ein weiteres besonders Merkmal des britischen<br />

Marktes ist die Schlüsselrolle, die<br />

von spezialisierten Pumpen-Verleihfirmen<br />

eingenommen wird. Diese Vermiet-Gesellschaften<br />

haben einen hohen Marktanteil bei<br />

Betonpumpen und Mörtelmaschinen. Die<br />

Qualität des Maschinenparks ist für die<br />

Firmen daher von größtem Interesse. Das<br />

bedeutet, dass die Vermieter vor allem<br />

darauf bedacht sind, quer durch ihren<br />

Maschinenpark die Rentabilität zu steigern<br />

und das Preis-/Leistungsverhältnis ihrer<br />

Ausrüstung zu verbessern. Das schafft für<br />

<strong>PM</strong>UK ein stimulierendes Umfeld, in dem<br />

für Selbstzufriedenheit kein Platz ist. Denn<br />

man will ja weiterhin stark in den Betonpumpen-Flotten<br />

der Vermietgesellschaften<br />

in Großbritannien und Irland vertreten sein.<br />

Diese Qualitätsansprüche sind übrigens<br />

gleichermaßen wichtig im Umgang mit<br />

jedem Maschinenbetreiber, seien es größere<br />

Gesellschaften oder kleine Unternehmen.<br />

In allen Fällen ist die Verpflichtung von<br />

<strong>PM</strong>UK zu möglichst kurzen Wegen ein<br />

wesentlicher Faktor, der Vertrauen gibt,<br />

unterstützt durch Investitionen in Personal,<br />

Ersatzteilwesen und Kundendienst. Nur so<br />

kann die englische <strong>PM</strong> Tochtergesellschaft<br />

in allen Bereichen einen umfassenden<br />

Service bieten.<br />

Die Stärke der technischen Fähigkeiten bei<br />

<strong>PM</strong>UK wird offensichtlich, wenn man<br />

sieht, wie in eigener Regie industrielle<br />

Dickstoffpumpen konfiguriert und als Projekte<br />

umgesetzt werden. Dazu gehören<br />

mehrere komplexe Abwasser-Behandlungsanlagen<br />

für die Industrie, wie z.B. die<br />

WELSH WATER und SEVERN TRENT<br />

WATER. Der zur Zeit größte Auftrag betrifft<br />

die Lieferung von zwei Dickstoffpumpen<br />

des Typs HSP 25100 nach Irland zum<br />

Rückverfüllen eines Bergwerks.<br />

Mit den DYNAJET Hochdruckreinigern spricht <strong>PM</strong>UK sowohl Betonpumpen-Betreiber als auch neue Märkte an<br />

Die Modellpalette der DYNAYET-Hochdruckreiniger<br />

ist die letzte <strong>Putzmeister</strong> Produktreihe,<br />

die von <strong>PM</strong>UK auf dem britischen<br />

Markt eingeführt wurde. Während<br />

die Zielgruppe für Hochdruckreiniger sich<br />

teilweise mit etablierten Abnehmermärkten<br />

decken, bedeutet es eine große Herausforderung,<br />

das weitere Potenzial für diese Maschinen<br />

einzuschätzen. Dies ist eine ganz<br />

neue Erfahrung, die es <strong>PM</strong>UK erlaubt, mit<br />

dem DYNAYET 350 mg Plus neue Möglichkeiten<br />

zur Unterstützung des bestehenden<br />

Kundenstamms zu entwickeln. Darüber<br />

hinaus lassen sich mit der übrigen Modellreihe<br />

ganz neue Märkte erschließen. Um<br />

die Anstrengungen beim DYNAYET Direktverkauf<br />

zu unterstützen und um eine bestmögliche<br />

Durchdringung in einem breit<br />

aufgestelltem Markt zu erreichen, stützt<br />

sich <strong>PM</strong>UK erstmalig auch auf spezialisierte<br />

Händler.<br />

Sicherung der Zukunft<br />

Bei vielen Kunden ist es inzwischen die<br />

zweite Generation, die mit <strong>PM</strong>UK im geschäftlichen<br />

Kontakt steht. Demnächst wird<br />

man auch in der englischen <strong>PM</strong> Tochtergesellschaft<br />

beachtliche Veränderungen beobachten<br />

können, denn schließlich wird nach<br />

all den Jahren so mancher Mitarbeiter in<br />

den Ruhestand verabschiedet. Bei rechtzeitiger<br />

Planung der Nachfolge kann dies eine<br />

Gelegenheit sein, das Know-How sowie die<br />

Begeisterung und die Grundwerte weiterzugeben,<br />

die während der vergangenen 30<br />

Jahre diesen Erfolg mit sich gebracht<br />

haben. Um auf die Zukunft vorbereitet zu<br />

sein, gilt es aber auch, das alles mit neuer<br />

Vitalität und neuen Fähigkeiten zu kombinieren.<br />

Dies ist ein erfreulicher Prozess,<br />

den so mancher Kunde von <strong>PM</strong>UK bereits<br />

durchlaufen hat und <strong>Putzmeister</strong> Ltd. muss<br />

sich dies zum Vorbild nehmen.<br />

37 39<br />

38<br />

Unlackiert in den Einsatz<br />

Unter hohem Zeitdruck stand bei der italienischen<br />

<strong>PM</strong> Tochtergesellschaft die Auslieferung<br />

einer neuen Autobetonpumpe<br />

M 36-Z: Die Maschine war donnerstags<br />

vom Pumpendienst COSSI Spa kurzfristig<br />

bestellt worden und musste am Dienstag<br />

der darauf folgenden Woche in Betrieb<br />

gehen. Damit blieb der <strong>Putzmeister</strong> Italia<br />

noch nicht einmal Zeit für die Lackierung<br />

der neuen Autobetonpumpe, von einem<br />

anschließenden Finish ganz zu schweigen.<br />

Stattdessen wurde der M 36 lediglich<br />

grundiert ausgeliefert – der Kunde bestand<br />

darauf! Der Grund: für die Sanierungsarbeiten<br />

an einem über 80 Jahre<br />

alten Staudamm musste eine sehr enge<br />

Terminplanung eingehalten werden.<br />

Etwas, an dem es der italienischen Alpenregion<br />

um das Städtchen Bormio kaum<br />

mangelt, sind die teilweise heftigen Regenund<br />

Schneefälle. In den Talsperren San<br />

Giacomo und Cancano „I“ werden die<br />

Niederschläge sowie das Schmelzwasser<br />

der benachbarten Gletscher von der<br />

Elektrizitätsgesellschaft AZIENDA<br />

ENERGETICA MUNIPALE DI MILANA<br />

(AEM) gesammelt und in den Kraftwerken<br />

Fraele, Premadio und Braulio zur Stromgewinnung<br />

genutzt. Darüber hinaus übernehmen<br />

noch weitere Wasserkraftwerke die<br />

Elektrizitätsversorgung der Region und<br />

ihrer Industrie.<br />

Inzwischen muss der aus dem Jahre 1922<br />

stammende Staudamm Cancano „I“ dringend<br />

saniert werden. Der Wasserspeicher<br />

liegt in etwa 2.000 m Höhe und beinhaltet<br />

ca. 650.000 m 3 Wasser. Die Arbeiten am<br />

91 m hohen und 965 m langen Staudamm<br />

umfassen auch das Pumpen und Verteilen<br />

von ca. 30.000 m 3 Beton, das der Auftraggeber<br />

AEM dem Pumpendienst COSSI Spa<br />

aus dem norditalienischen Sondrio übertragen<br />

hat. Begonnen wurde mit der Sanierung<br />

im April 2004 (die Betonpumpe wird erst<br />

seit Juli eingesetzt) – mit dem Abschluss<br />

der Arbeiten wird Ende 2006 gerechnet.<br />

Beim Beton handelt es sich um einen<br />

C30/37 mit 16-22 cm Slumpmaß und in<br />

der Regel einem W/Z-Wert von ca. 0,45.<br />

Die Zuschläge bestehen aus gebrochenem<br />

Material und erreichen eine Größe bis<br />

50 mm. Trotz Zugabe eines Fließmittels<br />

und einer offensichtlich weich-klebrigen<br />

Konsistenz (F4) ist dieser Beton nicht<br />

leicht pumpbar: So zeigt das Manometer<br />

bei jedem Durchschalten der Rohrweiche<br />

einen Anstieg des Hydraulikdrucks auf<br />

2<strong>60</strong> – 280 bar. Grund dafür sind spezielle<br />

Addititive, die den Betonchargen im<br />

Mischwerk beigegeben werden.<br />

Das Wasserkraftwerk Cancano „I“ hat einen wesentlichen Anteil an der sicheren Stromversorgung der Region<br />

International<br />

Die nur grundierte Autobetonpumpe M 36<br />

vor der 91 m hohen Staumauer<br />

Übrigens: Die noch fehlende Lackierung<br />

des M 36 „Z“ wird jetzt in den Wintermonaten<br />

nachgeholt, wenn die Bauarbeiten<br />

aufgrund der Witterung sowieso unterbrochen<br />

werden. Im kommenden Frühjahr<br />

geht’s auf der Cancano-Baustelle dann<br />

nicht nur rund, sondern auch bunt zu!<br />

40<br />

41<br />

Für eine Abwasser-Behandlungsanlage in Cardiff<br />

(Wales) lieferte <strong>PM</strong>UK neun KOS-Dickstoffpumpen und<br />

vier Silos mit Austragssystem. Rechts zwei HSP-<br />

Dickstoffpumpen in einem irischen Bergwerk.<br />

12<br />

<strong>PM</strong> <strong>3582</strong><br />

13<br />

<strong>PM</strong> <strong>3582</strong>

International<br />

International<br />

42 44<br />

Nach Fertigstellung stehen in der Tiefgarage<br />

auf vier Ebenen 1.800 Parkplätze für<br />

Warschauer Pumpendienste<br />

PKW zur Verfügung. In den darüber liegenden<br />

drei Geschossen werden zahlreiche<br />

Ladengeschäfte, Restaurants, Dienstleister<br />

und ein hochmodernes Multiplex-Kino<br />

betonieren die<br />

untergebracht sein. Zusätzlich sieht die<br />

Planung hier ein 450-Betten-Hotel vor. Die<br />

oberen Stockwerke werden als Büroräume<br />

und Appartment-Wohnungen vermietet.<br />

„Goldenen Terrassen“<br />

Subunternehmen<br />

mit großer Verantwortung<br />

Massive Bauteile aus<br />

selbstverdichtendem Beton<br />

In der City von Warschau, neben dem<br />

Bahnhof Centralna und unmittelbar<br />

gegenüber dem 231 m hoch aufragendem<br />

Kultur-Palast, investiert die ING REAL<br />

ESTATE ca. 250 Mio. e in den Bau des<br />

230.000 m 2 großen Gebäudekomplexes<br />

„Zlote Tarasy“ („Goldene Terrassen“).<br />

Viele der tragenden Bauteile werden aus<br />

hochfestem, selbstverdichtendem Beton<br />

hergestellt – z.T. mit Wandstärken bis<br />

150 cm. <strong>Putzmeister</strong> Pumpen und Verteilermaste<br />

übernehmen die Förderung<br />

und den Einbau der beachtlichen Betonmengen.<br />

Als Generalunternehmer zeichnet die<br />

SKANSKA Sp. z.o.o. für das Mammut-<br />

Projekt verantwortlich. Da für die „Goldenen<br />

Terrassen“ später eine gemischte Nutzung<br />

vorgesehen ist, wird bereits der Rohbau<br />

in vier räumlich getrennten und architektonisch<br />

unterschiedlichen Zonen errichtet.<br />

Während SKANSKA alle Fundamente sowie<br />

die Sektoren 1 und 2 mit eigenem Personal<br />

und eigenem Maschinenpark fertigstellt,<br />

wurde mit dem Bau der Zonen 3 und 4 das<br />

Subunternehmen HYDROBUDOWER 6<br />

(HB6) beauftragt. Sowohl SKANSKA als<br />

auch HB6 verlassen sich bei den umfangreichen<br />

Betonarbeiten auf das Know How<br />

und die technische Ausstattung von spezialisierten<br />

Betonpumpen-Diensten, nämlich<br />

auf die Firmen BOSTA-Beton und WAR-<br />

BUD S.A.<br />

Beide Warschauer Pumpendienste setzen<br />

beim Bau der „Goldenen Terrassen“<br />

mehrere ihrer <strong>PM</strong> Maschinen ein. Jeweils<br />

zwei M 28 und M 42 von BOSTA-Beton<br />

wurden z.B. für die Arbeiten an der 1,5 –<br />

2,5 m starken Bodenplatte und zur Betonförderung<br />

auf die unterschiedlich hohen<br />

Geschossdecken in den Zonen 1 und 2<br />

benötigt.<br />

Auch nachts laufen die Betonagen<br />

mit der BSA 2110 HP-D „rund“<br />

Von einer zentralen Position aus übernimmt der <strong>Putzmeister</strong> Stationärmast MX 32 T die Betonverteilung in Zone 4<br />

BSA-Pumpen und Betonverteiler<br />

bilden Teams<br />

Auch Fa. WARBUD arbeitete zunächst mit<br />

ihren mobilen <strong>Putzmeister</strong> Autobetonpumpen<br />

M 36 und M 42. Mit zunehmender<br />

Gebäudehöhe bzw. bei Förderweiten von<br />

über 100 m, stellte WARBUD auf einen<br />

ausschließlich stationären Betonpumpenund<br />

-Verteilungsbetrieb um. Seit Januar<br />

2004 bilden im Sektor 3 eine <strong>Putzmeister</strong><br />

BSA 1409 D und ein mechanisch schwenkbarer<br />

Betonverteiler eine Betonier-Einheit.<br />

In Zone 4 arbeitet seit März 2004 eine<br />

BSA 2110 HP-D zusammen mit einem stationären<br />

Beton-Verteilermast MX 32 T im<br />

Team.<br />

43<br />

Mächtige Säulen, Träger und Unterzüge bestehen aus<br />

selbstverdichtendem Beton<br />

45<br />

Polens Baukonjunktur<br />

im Aufschwung<br />

14<br />

<strong>PM</strong> <strong>3582</strong><br />

Nach Recherchen der Frankfurter<br />

Allgemeinen Zeitung befindet sich<br />

Polens Bauwirtschaft in einer spürbaren<br />

Erholungsphase, was auf die allgemeine<br />

Konjunkturbesserung und die anziehenden<br />

Investitionen zurückzuführen sei.<br />

Neben den privat finanzierten Bauprojekten<br />

würden in Zukunft verstärkt<br />

Gelder aus EU-Fonds fließen, die vor<br />

allem dem Tief- und Straßenbau sowie<br />

dem Spezialbau von Umweltanlagen<br />

zugute kämen. Für eine bessere Grundstimmung<br />

in der Baubranche trage die<br />

steigende Zahl von Großausschreibung<br />

bei, die allein im ersten Quartal 2004<br />

um ein Fünftel gegenüber dem Vorjahres-Zeitraum<br />

zugenommen habe.<br />

(FAZ vom 07.06.2004)<br />

15<br />

<strong>PM</strong> <strong>3582</strong>

International<br />

46<br />

48<br />

50<br />

teile dann für mindestens 72 Stunden mit<br />

einer isolierenden Folie umwickelt, so dass<br />

die Hydrationswärme nur langsam frei<br />

wird. Das Ergebnis sind hochfeste Betonteile,<br />

die auf der Baustelle „Goldene Terrassen“<br />

eine Grundfläche von 150 x 150 cm<br />

erreichen und eine sehr feine, glatte und für<br />

den Farbauftrag fertig vorbereitete Oberfläche<br />

aufweisen.<br />

leitung geleert ist, erfolgt die gründliche<br />

Reinigung des gesamten Beton-Fördersystems<br />

sowie die sorgfältige Wartung der<br />

BSA-Pumpe und des Sperrschiebers.<br />

Maschinist Zdzieszynsk nimmt es dabei<br />

sehr genau: „Abgeschmiert wird mindestens<br />

1 x pro Tag!“<br />

52<br />

Wartungsarbeiten<br />

werden ernst genommen<br />

Für die Bedienung der sechs Jahre alten<br />

<strong>Putzmeister</strong> BSA 2110 HP-D ist Andrzej<br />

Zdzieszynski zuständig. Bevor der erste<br />

Beton gefördert wird, pumpt er 0,75 m 3<br />

Vorläufer durch die Leitung: „Danach<br />

läuft’s wie von selbst!“. Weil keine hohen<br />

Förderdrücke auftreten (z.B. nur 150 bar<br />

Hydraulikdruck bei 40 m Pumphöhe), ist<br />

seine Maschine stangenseitig beaufschlagt,<br />

Der <strong>PM</strong> Sperrschieber wird hydraulisch betätigt<br />

53<br />

Deckenrahmen spannen die Rohrsäule des<br />

Betonverteilermastes in die Bauwerks-Struktur ein<br />

47<br />

Betonpumpe BSA 2110 HP-D mit Reinigungs-„Galgen“<br />

(blau) und Sperrschieber (rechts im Bild)<br />

Der Klettervorgang im Detail:<br />

■ Aufstecken von Kletterzylindern<br />

und Bolzen 1<br />

■ Ausfahren der Kletterzylinder<br />

(30 mm), Ausziehen<br />

von Bolzen 2 und vollständiges<br />

Ausfahren<br />

■ Durchstecken von Bolzen 2<br />

am Deckenrahmen, Entfernen<br />

des Bolzens 1 und<br />

Einfahren der Kletterzylinder<br />

■ Wiederholen des Vorgangs<br />

Der MX-Mast sitzt auf einer 20 m hohen<br />

Rohrsäule, die durch kleine Deckenöffnungen<br />

geführt wird und sich – von drei<br />

Rahmen gehalten – in den Stockwerken<br />

abstützt. Die Deckenrahmen haben eine<br />

doppelte Funktion: Sie spannen zum einen<br />

die Rohrsäule ein und übernehmen darüber<br />

hinaus das Einleiten der vertikalen Lastmo-<br />

16<br />

<strong>PM</strong> <strong>3582</strong><br />

mente in die Bauwerksstruktur. Mit Hilfe<br />

einer hydraulischen Klettervorrichtung lässt<br />

sich die Höhe des Beton-Verteilermastes<br />

dem Baufortschritt anpassen. Dabei erfolgt<br />

das Klettern einfach und schnell mit Hilfe<br />

von zwei Hubzylindern, die mit dem<br />

Hydrauliksystem des MX-Mastes verbunden<br />

sind. Die Förderleitung bleibt beim<br />

49<br />

Klettervorgang an der Rohrsäule montiert –<br />

zum Längenausgleich werden Ergänzungsrohre<br />

eingesetzt.<br />

In den Wintermonaten betonierten die beiden<br />

Pumpendienste mit vorgewärmten<br />

Zuschlägen bis zu einer Temperatur von<br />

-12° C. Gepumpt wird bis zu acht Stockwerke<br />

in die Höhe. Dabei erreicht die<br />

Förderleitung eine Gesamtlänge von ca.<br />

200 m.<br />

Für die Betonage der Zone 3 und 4 der<br />

„Goldenen Terrassen“ sind von WARBUD<br />

neben Diplom-Ingenieur Adam Wleklak<br />

noch drei weitere Mitarbeiter ständig vor<br />

Ort. „Die Zusammenarbeit mit unserem<br />

Auftraggeber HYDROBUDOWA funktioniert<br />

ganz hervorragend. Die Kollegen von<br />

HB6 geben uns jede Unterstützung, wenn<br />

es einmal eng wird. Und wir haben<br />

Verständnis, wenn mal eine Schalung nicht<br />

zum geplanten Termin fertig ist!“<br />

Eingebaut werden in der Regel Betone der<br />

Festigkeitsklasse C50/<strong>60</strong> und C35/45.<br />

Verschiedene Bauteile werden darüber hinaus<br />

– bei gleicher Festigkeit – aus selbstverdichtendem<br />

Beton (SCC) hergestellt.<br />

Von der gesamten Betonmenge (156.000 m 3<br />

für die Gebäude und 56.000 m 3 für das<br />

Fundament) entfallen ca. 4.800 m 3 auf das<br />

SCC-Material. Das Slumpmaß beträgt etwa<br />

17 cm. Der Beton wird von zwei Misch-<br />

werken außerhalb Warschaus angeliefert,<br />

die über eine Kapazität von zusammen<br />

140 m 3 /h verfügen. Dabei lässt WARBUD<br />

jede Beton-Charge vor der Übergabe in die<br />

Pumpen in einem eigenen, mobilen Labor<br />

untersuchen.<br />

Diplom-Ingenieur Adam Wleklak<br />

Selbstverdichtender Beton reduziert<br />

Schalungsphase<br />

Selbstverdichtender Beton wird z.B. in den<br />

Abschnitten eingesetzt, die für Rüttler nicht<br />

zugänglich sind. Oder weil aufgrund der<br />

hohen Frühfestigkeit von SCC früher mit<br />

dem Ausschalen der Bauteile begonnen<br />

werden kann – wie z.B. an den Stützpfeilern,<br />

deren Schalung meistens schon<br />

nach 12 Stunden entfernt wird. Unmittelbar<br />

nach dem Ausschalen werden diese Bau-<br />

51<br />

wird also „auf Menge“ gefahren. Entleert<br />

wird die Förderleitung mit Hilfe eines<br />

Sperrschiebers, der den noch in der Leitung<br />

vorhandenen Beton über eine Rohrbrücke –<br />

eine sogenannte „Galgen-Konstruktion“ –<br />

in einen Fahrmischer lenkt. Der Schieber<br />

ist an den Hydraulik-Kreislauf des Betonpumpen-Rührwerks<br />

angeschlossen und<br />

lässt sich mit einer Fernbedienung per<br />

Knopfdruck steuern. Sobald die Rohr-<br />

Ein mit Folie umwickelter Baukörper<br />

gibt die Hydrationswärme nur langsam ab<br />

54<br />

<strong>PM</strong> Vertretung als starker Partner<br />

Nicht nur die Firmen BOSTA und<br />

WARBUD, sondern auch viele andere<br />

polnische Betonpumpen-Betreiber und<br />

Bauunternehmen werden von der <strong>PM</strong> Vertretung<br />

ALLTECH beim Maschinenkauf<br />

beraten und im Service unterstützt. So<br />

konnten die Spezialisten von ALLTECH<br />

beim Projekt „Goldene Terrassen“ bereits<br />

in der Planungsphase dem Generalunternehmer<br />

SKANSKA praktische Hinweise<br />

geben, bezüglich der optimierten Betonverteilung<br />

auf dieser komplexen Baustelle.<br />

Firma ALLTECH mit Sitz in Warschau und<br />

Sopot (bei Danzig) vertritt die <strong>Putzmeister</strong><br />

AG in Polen seit 1992. Mit 15 Mitarbeitern<br />

– vier davon stehen ausschließlich für<br />

Servicearbeiten zur Verfügung – übernimmt<br />

ALLTECH die Beratung, den Vertrieb,<br />

die Ersatzteilversorgung und den<br />

Kundendienst der <strong>PM</strong> Maschinen im Land.<br />

An allen drei Standorten liegen die<br />

wichtigsten Verschleißteile auf Lager bzw.<br />

werden kurzfristig bestellt. Bei Bedarf ist<br />

das Servicepersonal schnell bei den<br />

Maschinen vor Ort. Auch auf der Baustelle<br />

„Goldene Terrassen“ wurden die nötigen<br />

Kundendienst-Arbeiten von geschulten<br />

ALLTECH-Mitarbeitern durchgeführt –<br />

und zwar zur Zufriedenheit der Pumpendienste<br />

wie des verantwortlichen Bauunternehmens.<br />

17<br />

<strong>PM</strong> <strong>3582</strong>

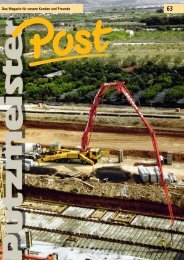

Tunnelbau<br />

Sika ® -<strong>PM</strong> Nassspritz-Systeme<br />

sichern Tunnel-Vortrieb<br />

beim Bau der Mittelmeer-Autobahn<br />

Im Süden Spaniens ist ein weiterer<br />

Abschnitt der Mittelmeer-Autobahn im<br />

Bau. In den drei jeweils doppelröhrigen<br />

Tunneln (von 5,04 km Länge) der insgesamt<br />

9 km langen Strecke, übernehmen<br />

drei Spritzgeräte des Typs Sika ® -<strong>PM</strong>500 P<br />

die Vortriebssicherung im Beton-Nassspritzverfahren.<br />

Der Bauabschnitt zwischen La Herradura<br />

und Taramay (Raum Almuñécar) ist Teil<br />

der Trasse der “Autovía del Mediterráneo”,<br />

die Städte Cádiz und Gibraltar im Süden<br />

der Iberischen Halbinsel mit Barcelona im<br />

Nordosten verbindet.<br />

Der insgesamt 9,1 km lange Streckenabschnitt<br />

wird von U.T.E. LA HERRADURA,<br />

einer Arbeitsgemeinschaft der Bauunternehmen<br />

PLODER S.A., AZVI S.A. und<br />

OBRAS SUBTERRÁNEAS S.A. gebaut:<br />

1,8 km führen als normale und 7,3 km als<br />

getrennte Fahrbahn durch 3 Doppeltunnel<br />

(Gesamtlänge von 2,52 km) und 4 Brücken<br />

(Gesamtlänge von 2,17 km). Aufgrund dieser<br />

aufwändigen Trassenführung hatte der<br />

Auftraggeber, das Ministerio de Fomento,<br />

zunächst mit Baupreisen von insgesamt<br />

180 Mio. A kalkuliert – mit 20 Mio. A<br />

pro Kilometer wären es die höchsten Autobahn-Baukosten<br />

Europas. Jetzt rechnet<br />

man mit Kosten von ca. 157 Mio. A. Die<br />

Arbeiten begannen im März 2003 und<br />

werden voraussichtlich im September 2006<br />

abgeschlossen.<br />

Während die Brücken aus zwei parallel<br />

verlaufenden Tragwerken mit Längen von<br />

jeweils 350 m, 2 x 580 m und 630 m bestehen,<br />

werden die Tunnel pro Fahrtrichtung<br />

als einzelne Bauwerke ausgeführt. Die insgesamt<br />

sechs Röhren (2 x 2170 m, 2 x<br />

278 m und 2 x 220 m) haben einen Ausbruchsquerschnitt<br />

von ca. 110 m 2 und<br />

werden mit einer Vortriebsleistung von 6<br />

bis 10 m pro Tag aufgefahren – abhängig<br />

davon, ob der Einbau von Stützbögen des<br />

Typs THN 21 und THN 29 erforderlich ist<br />

oder nicht.<br />

Die drei mobilen Nassspritzgeräte<br />

Sika ® -<strong>PM</strong>500 P sind seit September auf<br />

den einzelnen Baustellenabschnitten im<br />

Einsatz. Sie übernahmen zunächst die<br />

Hangsicherung im Bereich der Portale<br />

und werden inzwischen zur schnellen Ausbruchssicherung<br />

der Tunnel, nach dem<br />

neuen österreichischen Verfahren, benötigt.<br />

Durch den 4-Rad-Antrieb und die Allradlenkung<br />

lassen sich die Maschinen auch in<br />

schwerem Gelände sicher betreiben.<br />

Die Sika ® -<strong>PM</strong>500 eignen sich auf Grund<br />

ihres grossen Arbeitsbereichs zum Betonnassspritzen<br />

an hohen Böschungen sowie<br />

Kavernen und Tunnel mit Abmessungen<br />

zwischen 4,5 m und 17,5 m. Die am Fahrzeugheck<br />

in Längsrichtung eingebaute<br />

<strong>Putzmeister</strong> Doppelkolbenpumpe verfügt,<br />

wie die stationäre Betonpumpe BSA 1005,<br />

über 1000 mm Hub und 180 mm Förderzylinder-Durchmesser.<br />

Mit einer Förderleistung<br />

von 30 m 3 /h bei nur 19 Hüben pro<br />

Minute ist diese Kernpumpe ideal zum<br />

pulsationsarmen Betonnassspritzen. Als<br />

sehr hilfreich hat sich bei den Betonspritzarbeiten<br />

in den sechs Tunnelröhren von<br />

LA HERRADURA die Horizontalautomatik<br />

am Spritzarm erwiesen. Mit dieser Vorrichtung<br />

wird die um 3 m teleskopierbare<br />

Lafette automatisch in horizontaler Position<br />

gehalten. In Kombination mit dem hoch<br />

beweglichen Düsenspritzkopf ergibt sich<br />

ein äußerst gleichmäßiges Spritzbild bei<br />

nur minimalem Rückprall.<br />

Eine von drei Sika ® -<strong>PM</strong> 500 P beim Ausspritzen der Luftbögen an einem Tunnelportal der ARGE „LA HERRADURA“ (Foto: José Luis Rivas, Sika ® )<br />

Alle auf LA HERRADURA eingesetzten<br />

Sika ® -<strong>PM</strong>500 sind serienmäßig mit einem<br />

Flüssigdosiergerät (Sika ® Aliva-403.5) und<br />

einem bzw. zwei Tanks für BE-Mittel<br />

(Fassungsvermögen jeweils 1000 l) ausgestattet.<br />

Da von der Baustelle Druckluftleistungen<br />

in die Tunnel verlegt sind, wurden<br />

die Spritzgeräte nicht mit eigener Kompressoren-Ausrüstung<br />

geliefert. Insgesamt werden<br />

in den sechs Tunneln 75.000 m 3 Spritzbeton<br />

aufgetragen. Das Pumpen des Betons<br />

für den Tunnelausbau – ca. 80.000 m 3 der<br />

Druckfestigkeitsklasse C40/50, 180.000 m 3<br />

hochfester Beton C<strong>60</strong>/75 und 100.000 m 3<br />

der Festigkeitsklasse C25/30 – übernehmen<br />

stationäre Betonpumpen, die zuvor beim<br />

Bau der Brückenpfeiler eingesetzt worden<br />

waren. Auch dabei handelt es sich ausschließlich<br />

um Maschinen aus <strong>Putzmeister</strong><br />

Fertigung.<br />

Bei der Ausbruchsicherung mit Nassspritzbeton erweist<br />

sich die Horizontalautomatik des Teleskoparms als sehr<br />

hilfreich (Foto: José Luis Rivas, Sika ® )<br />

56<br />

55<br />

Neu ins Programm aufgenommen hat die<br />

<strong>Putzmeister</strong> AG ein pneumatisches<br />

Quetschventil für den Endschlauch. Die<br />

Idee an sich – nämlich das Zusammendrücken<br />

des Schlauchs, um ein Nachkleckern<br />

des Betons zu vermeiden – ist<br />

bekannt. Das neue Quetschventil jedoch<br />

besteht komplett aus Gummi und wird<br />

lediglich über den Endschlauch geschoben.<br />

Das Schließen und Öffnen erfolgt pneumatisch<br />

über die Funkfernsteuerung und zwar<br />

automatisch: Mit nur wenigen Sekunden<br />

Verzögerung öffnet bzw. schließt das Ventil<br />

den Endschlauch, sobald der Maschinist<br />

über die Funkfernsteuerung den Befehl<br />

„Pumpe EIN“ bzw. „Pumpe AUS“ gegeben<br />

hat. Über einen Kippschalter am Steuerschrank<br />

lässt sich die Quetschventil-<br />

Funktion jederzeit komplett abschalten.<br />

Da keine Metallmanschette bzw. Metallrollen<br />

verwendet werden, ist es zum einen<br />

egal, in welcher Höhe dieser Gummikragen<br />

am Schlauch angebracht wird. Zum andern<br />

ist das neue Absperrventil so leicht, dass es<br />

bei Montage am serienmäßigen Verteilermast-Endschlauch<br />

die Standsicherheit nicht<br />

beeinträchtigt. Das bedeutet, dass der Endschlauch<br />

nicht – wie sonst mitunter erforderlich<br />

– um einen Meter gekürzt werden<br />

muss.<br />

Praxis-Tipp<br />

Kein Kleckern mehr über der Schalung<br />

Ein Kippschalter am Steuerschrank setzt das<br />

Quetschventil – falls gewünscht – außer Funktion<br />

58<br />

Wie eine Manschette wird das Quetschventil über<br />

den Endschlauch geschoben. Die Aktivierung erfolgt<br />

pneumatisch.<br />

57 59 61<br />

<strong>60</strong><br />

18<br />

<strong>PM</strong> <strong>3582</strong><br />

Innenansicht des geschlossenen Quetschventils<br />

19<br />

<strong>PM</strong> <strong>3582</strong>

International<br />

International<br />

Frankreich –<br />

das Land<br />

der Rotorfans<br />

62<br />

64<br />

67<br />

20<br />

<strong>PM</strong> <strong>3582</strong><br />

Bei unseren Nachbarn in Frankreich ist<br />

die Nachfrage nach <strong>Putzmeister</strong> Rotor-<br />

PUMI ® s seit Jahren erheblich höher als<br />

nach PUMI ® s mit Kolbenpumpe. Das<br />

Rotorsystem – in Frankreich auch als<br />

„ROMIX“ ein Begriff – ist dort so bekannt<br />

und erfolgreich, dass so mancher Kunde<br />

den Rotor gern auf einer „normalen“<br />

Autobetonpumpe mit Verteilermast aufbauen<br />

möchte. Die <strong>Putzmeister</strong> AG setzt<br />

diese Wünsche gerne um. Eine dieser<br />

Autobetonpumpen der BQF-Baureihe<br />

haben wir auf einer typischen Baustelle<br />

im Süden von Paris getroffen.<br />

Bei der Maschine handelt es sich um eine<br />

BQF 24.08 aus dem Baujahr 1999. Die<br />

Rotorpumpe mit 24-Meter-Mast in Multi-<br />

“Z“-Faltung gehört zur großen Flotte von<br />

BETON DE FRANCE, einem landesweit<br />

operierenden Pumpendienst. Als Maschinist<br />

arbeitet Alain Meroy seit drei Jahren<br />

auf der Rotorpumpe, mit der er ganz unterschiedliche<br />

Materialien fördert. Abends<br />

kehrt er gar nicht mehr auf den Betriebshof<br />

zurück, sondern nimmt die ROMIX mit zu<br />

seinem Wohnort. “Das ist besser so, damit<br />

spare ich mir die Fahrten zum Depot und<br />

kann morgens gleich los zur ersten Baustelle.<br />

Denn bei den vielen Staus hier im<br />

Großraum Paris muss man schon einen zusätzlichen<br />

Zeitpuffer einkalkulieren, um<br />

pünktlich vor Ort zu sein,“ erklärt er. Da<br />

Fahrer und Maschine praktisch auf sich<br />

allein gestellt sind, ist die BQF für den<br />

„Ernstfall“ mit allem nötigen Zubehör ausgestattet.<br />

Heute Morgen fährt Alain Meroy als erstes<br />

zu einem Einsatz in der früher einmal länd-<br />

Wenn die Fahrmischer im Stau stecken, bleibt dem Maschinisten Zeit für ein Gespräch<br />

63<br />

lichen Umgebung von Paris. Im Garten<br />

eines 300 Jahren alten Gutshauses soll ein<br />

Fundament betoniert werden – 20 m 3 Normalbeton,<br />

Verteilermast-Spitze mit 15 m<br />

Schlauchleitung verlängern, viel Wartezeit –<br />

das Übliche eben.<br />

Warten auf den Beton<br />

Um 7.15 Uhr fährt die Rotorpumpe auf der<br />

Baustelle vor. Nach 30 Minuten ist die<br />

Maschine klar zum Pumpen: der Verteilermast<br />

ist über der Mauer in Position gebracht<br />

und mit Hilfe einer Reduzierung<br />

sind die 100er Rohre und Förderschläuche<br />

angeschlossen. Spät, gegen 9.00 Uhr<br />

kommt der erste von insgesamt drei Fahrmischern.<br />

So ist genügend Zeit zu einem<br />

Plausch am Fahrzeug und für einen Espresso<br />

mit dem <strong>PM</strong> Besuch im Café nebenan.<br />

Ganz nebenbei erfährt man, dass Alain<br />

Meroy mit einem Rotorschlauch etwa<br />

4.000 m 3 pumpt. Gewechselt wird dieses<br />

Verschleißteil etwa 3 – 4 Mal pro Jahr.<br />

„Nein – den Schlauch umdrehen, um die<br />

Lebensdauer zu verlängern, das machen<br />

wir nicht“, stellt Maschinist Meroy klar.<br />

Und er erzählt, wie unterschiedlich die<br />

Materialien sind, die sein Rotor klaglos<br />

fördert: „Ich pumpe die ganze Palette, die<br />

eine Quetschpumpe so mitmacht – querbeet:<br />

Magerbeton, Magermörtel, Stahlfaserbeton,<br />

Leichtbeton, also auch Material,<br />

was sich für eine Kolbenpumpe eigentlich<br />

weniger eignet. Und so habe ich immer gut<br />

zu tun!“<br />

Restbeton-Entsorgung entfällt –<br />

Umwege und Zeit gespart<br />

Bei diesem Einsatz zeigte sich auch eine<br />

andere Stärke des Rotorsystems. Denn der<br />

gesamte Beton konnte nach vorn in die<br />

Schalung gepumpt werden. Dies war insofern<br />

wichtig, da es sonst auf der Baustelle<br />

keine Reinigungsmöglichkeit für das<br />

Pumpsystem und die Förderleitung gab.<br />

Und diese Besonderheit ist ein wichtiger<br />

Grund dafür, dass die M 24 Rotor-Betonpumpe<br />

trotz häufiger Staus im Durchschnitt<br />

zwei Baustellen pro Tag anfährt und ihr<br />

Geld verdient. Denn das Ansteuern der<br />

nächst gelegenen Entsorgungsstelle hätte<br />

Maschinist Meroy bei diesen Verkehrsverhältnissen<br />

viel Zeit gekostet.<br />

Der große Trichter der Rotorpumpe<br />

lässt sich bequem befüllen<br />

Die Schlauchleitung wird seitlich um das Gebäude<br />

verlegt<br />

Ohne den fließenden Verkehr zu sehr zu behindern, lässt sich die BQF 24.08 auf der Straße aufstellen<br />

65<br />

Der 24-Meter-Mast dient als „Rohrbrücke“ und überwindet die Gartenmauer<br />

66<br />

Auch ein Pumpenschlauch<br />

lebt nur einmal<br />

Es passiert zwar nur selten, aber gelegentlich<br />

lässt es sich doch beobachten,<br />

dass der Rotorschlauch nach einer<br />

gewissen Fördermenge nicht gewechselt,<br />

sondern erst einmal gedreht wird.<br />

Aus vermeintlichen Kostengründen<br />

wird so versucht, die Lebensdauer<br />

dieses Verschleißteils zu verlängern.<br />

Jörg Herrmann, Leiter der Zentral-Servicewerkstatt<br />

der <strong>PM</strong> AG in Aichtal,<br />

hält nichts von dieser vermeintlichen<br />

Sparmaßnahme: „Wer den Pumpenschlauch<br />

drehen möchte, braucht mehr<br />

Zeit, als wenn er ein Neuteil einsetzt.<br />

Denn die Schlauchtüllen müssen an<br />

den Enden entfernt und nach dem<br />

Drehen wieder eingepresst werden.<br />

Und danach hat der Pumpenfahrer<br />

immer noch einen verschlissenen<br />

Rotorschlauch, dessen Gewebeeinlage<br />

stark beansprucht wurde. Das Risiko<br />

des Platzens ist also hoch. Und das<br />

alles, um die rund 840 A für einen<br />

neuen Rotorschlauch zu sparen? Man<br />

gewinnt eigentlich nichts, sondern kann<br />

nur verlieren!“<br />

21<br />

<strong>PM</strong> <strong>3582</strong>

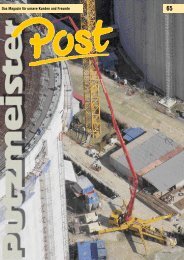

Inland<br />

Hochfester Beton nach<br />

16 Stunden ausgeschalt<br />

Eine ausgeklügelte Baustellen-Logistik,<br />

moderne Schalungs-Methoden sowie ein<br />

zuverlässiger Maschinenpark sind heute<br />

Voraussetzung für die Zeit und Kosten<br />

sparende Bauweise von Hochhaus-<br />

Projekten. Jüngstes Beispiel ist die rasante<br />

Fertigstellung des 91 m hohen RWE-<br />

Towers in Dortmund. Hier übernahm eine<br />

stationäre <strong>Putzmeister</strong> Betonpumpe und<br />

ein mit der Schalungsplattform kletternder<br />

Betonverteilermast eine entscheidende<br />

Rolle.<br />

Zum Betonieren der Bodenplatte, der<br />

Decken im Untergeschoss und der ersten<br />

vier Obergeschosse mietete das ausführende<br />

Bauunternehmen OEVERMANN<br />

<strong>GmbH</strong> Co. KG (Münster, Niederlassung<br />

Dortmund) während der frühen Bauphase<br />

Großmast-Autobetonpumpen von lokalen<br />

Pumpendiensten an. Danach übernahm eine<br />

stationäre <strong>PM</strong> Betonpumpe des Typs<br />

BSA 1408 E die Betonförderung über eine<br />

Hochdruck-Rohrleitung zum Stationärmast<br />

MX 32 T .<br />

Der RWE-Tower baut auf einem linsenförmigen<br />

Grundriss auf, in dessen Mitte der<br />

zentrale Gebäudekern angeordnet ist.<br />

Während OEVERMANN für den Bau der<br />

Decken eine MEVA-Schalung einsetzte,<br />

war der stationäre Betonverteilermast auf<br />

einer DOKA-Schalungsplattform verankert,<br />

die sich im Fahrstuhlschacht abstützte.<br />

Jeweils die Hälfte der Deckenfläche und<br />

die Wände des aussteifenden Gebäudekerns<br />

wurden im 5-Tage-Rythmus zeitgleich nass<br />

in nass betoniert. Mit Hilfe von Hydraulikzylindern<br />

kletterte die Schalungsplattform<br />

zusammen mit dem MX-Mast alle 5 Tage<br />

um ein Stockwerk (3,45 m) nach oben.<br />

Eingebaut wurde Beton der Festigkeitsklasse<br />

C50/<strong>60</strong>. Dabei entfielen pro Etage je<br />

120 m 3 auf die beiden Deckenabschnitte<br />

und rund 49 m 3 auf jede Schachthälfte.<br />

Jeweils die Hälfte der Deckenfläche und der Wände des aussteifenden Gebäudekerns wurden zeitgleich nass in nass betoniert<br />

68<br />

Fahrmischer-Beschickung der BSA 1408 E<br />

Betonförderung<br />

durch Hochdruck-Leitung<br />

Die Betonförderung erfolgte von der BSA-<br />

Stationärpumpe bis zu dem Verteilermast<br />

aus durch eine insgesamt 120 m lange<br />

Hochdruck-Pumpleitung. Sie bestand zum<br />

überwiegenden Teil aus ZX-Rohren, die<br />

auf zwei kurzen Abschnitten durch SK-<br />

Leitungen in Hochdruck-Ausführung<br />

(130 bar Betriebsdruck) ergänzt wurden.<br />

An der Schnittstelle zwischen Steigleitung<br />

und Stationärmast-Verrohrung sorgte ein<br />

ebenfalls bis 130 bar belastbarer Förderschlauch<br />

für einen flexiblen Übergang.<br />

Betoniert wurde mit einer Einbauleistung<br />

bis maximal 30 m 3 /h.<br />

Während der gesamten Einsatzdauer war<br />

die BSA 1408 E bodenseitig beaufschlagt.<br />

Bei einer Gebäudehöhe von 91 m (max.<br />

Höhe der Fassadenwand) betrug der<br />

Hydraulikdruck rund 220 bar. Das entspricht<br />

einem Betondruck von 67 bar<br />

(i = 3,3). Um die Reinigungsarbeiten zu<br />

erleichtern, hatte man ca. 12 m hinter der<br />

BSA-Stationärpumpe einen Sperrschieber<br />

in die Förderleitung eingesetzt.<br />

69<br />

Schmal abgestützt<br />

am Neckarwehr<br />

Am Neckarwehr in Mittelstadt wurde in<br />

den Sommermonaten die Überlaufmauer<br />

mit Hilfe einer <strong>Putzmeister</strong> BSF 42.16 H<br />

saniert. Zum Aufstellen der Maschine<br />

stand auf dem engen Uferweg nur wenig<br />

Platz zur Verfügung.<br />

Die Mauer zieht sich von der Klostermühle<br />

aus ca. 200 m flussaufwärts und trennt den<br />

Neckar von seinem alten natürlichen Flussbett.<br />

Die Oberfläche der schräg abfallenden<br />

Schulter des Überlaufs war im Laufe der<br />

Jahrzehnte zunehmend ausgewaschen worden.<br />

Für die Arbeiten unmittelbar am bzw.<br />

im Neckar hatte man bewusst die Niedrigwasser-Phase<br />

abgewartet.<br />

Inland<br />

Nach dem Auftragen einer Sauberkeitsschicht<br />

förderte eine BSF 42.16 H des<br />

BNA-Betonpumpendienstes (Reutlingen)<br />

rund 100 m 3 Beton der Festigkeit C 20/25<br />

auf das Mauerwerk. Für das Aufstellen der<br />

Maschine benötigte Pumpenfahrer Achim<br />

Baierl übrigens nicht nur Fingerspitzengefühl,<br />

sondern auch die OSS-Schmalabstützung.<br />

Denn nur ein wenige Meter<br />

breiter Fuß- und Radweg – früher einmal<br />

ein Treidelpfad – kam als Standort in Frage<br />

und war auch von den Fahrmischern<br />

erreichbar. Als qualifiziertem und lehrgangsgeprüftem<br />

Betonpumpen-Maschinisten<br />

waren Achim Baierl die Risiken<br />

beim Aufstellen der Maschine unmittelbar<br />

in Ufernähe sehr wohl bewusst, entsprechend<br />

wurden die Sicherheitsvorschriften<br />

eingehalten.<br />

70 71<br />

22<br />

<strong>PM</strong> <strong>3582</strong><br />

Ab Frühjahr 2005 wird die Ruhrgebiet-<br />

Metropole mit dem 91 m hohen Büro-Turm<br />

über einen weithin sichtbaren Orientierungspunkt<br />

verfügen. Der Dortmunder<br />

RWE-Tower befindet sich in unmittelbarer<br />

Nähe zum Bahnhof und wird nach seiner<br />

Fertigstellung neben einer 3-geschossigen<br />

Tiefgarage vor allem 25.000 m 3 moderner<br />

Bürofläche bieten. Die Baukosten belaufen<br />

sich auf ca. 50 Mio. A. Lediglich 18 Monate<br />

Bauzeit (November ’03 – Mai ’05) sind für<br />

das 22-stöckige Hochhaus bis zur schlüsselfertigen<br />

Übergabe an den Mieter vorgesehen.<br />

Betonpumpe und Endschlauch im Blick – mit der EBC-Funkfernsteuerung regelt Maschinist Achim Baierl den Betoneinbau auf den Punkt genau<br />

23<br />

<strong>PM</strong> <strong>3582</strong>

Anwendung<br />

Spritzbeton-Auftrag<br />

mit Universalpumpe<br />

Mit erheblichem finanziellen Aufwand<br />

wurde kürzlich das Fußballstadion in<br />

Telford, ca. 80 km nordwestlich von<br />

Birmingham, saniert und umgebaut. Zu<br />

den Bau-Maßnahmen im Stadion gehörte<br />

auch die Anlage eines Freizeitbereichs mit<br />

Swimmingpool. Für das Auskleiden der<br />

armierten Pool-Wanne mit Nassspritzbeton<br />

setzte das Bauunternehmen<br />

BUCKINGHAM POOLS eine kleine<br />