Mikroskopie von Verbundwerkstoffen - Struers

Mikroskopie von Verbundwerkstoffen - Struers

Mikroskopie von Verbundwerkstoffen - Struers

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Mikroskopie</strong> <strong>von</strong><br />

<strong>Verbundwerkstoffen</strong><br />

Vergr. 500x<br />

DIC<br />

Luther M Gammon<br />

The Boeing Company<br />

Boeing Materials Technology 98124<br />

(425) 237-2536<br />

luther.m.gammon@boeing.com<br />

und<br />

Brian S Hayes<br />

University of Washington 98195<br />

(206) 543-9303<br />

hayesb@u.washington.edu<br />

Präparation und Präparationsverfahren<br />

für mikrografische Proben<br />

<strong>von</strong> Polymer-<strong>Verbundwerkstoffen</strong><br />

sind wohl einmalig. Verbundwerkstoffe<br />

mit Polymermatrix besitzen<br />

harte Fasern und eine weiche<br />

Polymermatrix. Mit dem beschriebenen<br />

Verfahren aus 3-4 Stufen gelingt<br />

deren Präparation problemlos. Die<br />

Übergangs/Reaktionszone zwischen<br />

Faser und Matrix bleibt dabei frei<br />

<strong>von</strong> Kantenabrundungen und Verzerrungen.<br />

Die Gesamtkosten je Probe<br />

liegen niedrig, weil mit einem Satz<br />

Diamantscheiben Tausende <strong>von</strong> Proben<br />

geschliffen werden können und<br />

auch die Kosten für das Aluminiumoxid<br />

zum Polieren nicht ins Gewicht<br />

fallen.<br />

Proben einbetten<br />

Die beste Einbettung ist „keine Einbettung“.<br />

Was so viel heißt, dass die<br />

Präparation und das Polieren einer<br />

Probe ohne jedes dauerhafte Einbettmittel<br />

oder Material geschieht.<br />

Polierautomaten besitzen Halter, die<br />

das Fixieren der Proben durch mechanisches<br />

Einspannen oder Festklemmen<br />

leicht machen (siehe Abb.<br />

1). Der Vorteil kommt nach dem Polieren<br />

zur Geltung, denn die Proben<br />

sind sofort zu entnehmen und zu<br />

betrachten. Die ursprünglichen<br />

Probenkennzeichnungen sind<br />

gleichfalls leichter zu erkennen. Für<br />

Verbundwerkstoffe mit laminarem<br />

oder wabenförmigem Aufbau sind<br />

rechteckige Halter zu empfehlen und<br />

gut geeignet. Zum Schutz der Ränder<br />

benötigen diese Probentypen<br />

Unterlegstücke, die nach dem Polieren<br />

als Abfall leicht zu entfernen sind.<br />

Für Proben <strong>von</strong> kohlefaserverstärkten<br />

Polymeren (KFVP) werden Stützstücke<br />

aus KFVP empfohlen, weil<br />

dadurch die Materialabträge gut aufeinander<br />

abgestimmt sind. Dies gilt<br />

auch für andere Verbundwerkstoffe;<br />

Stützstücke aus ähnlichen Materialien<br />

mit vergleichbarer Härte erzielen<br />

bessere Ergebnisse. Proben für<br />

Hohlraumbestimmungen und zum<br />

Lagen-Zählen lassen sich mit dieser<br />

Methode rasch und mit hervorragenden<br />

Ergebnissen präparieren.<br />

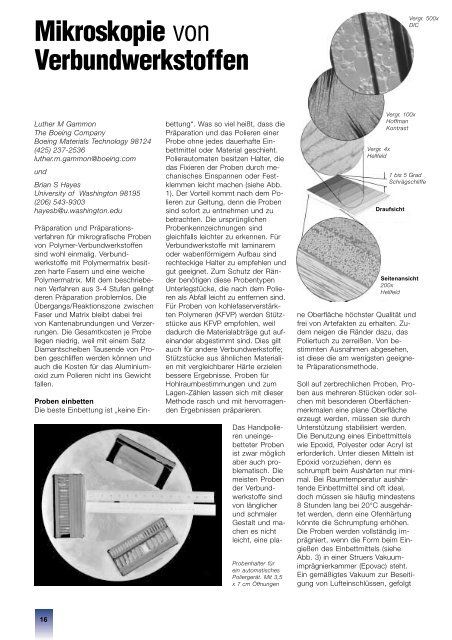

Probenhalter für<br />

ein automatisches<br />

Poliergerät. Mit 3,5<br />

x 7 cm Öffnungen<br />

Vergr. 4x<br />

Hellfeld<br />

Vergr. 100x<br />

Hoffman<br />

Kontrast<br />

1 bis 5 Grad<br />

Schrägschliffe<br />

Draufsicht<br />

Seitenansicht<br />

200x<br />

Hellfeld<br />

Das Handpolieren<br />

uneingebetteter<br />

Proben<br />

ist zwar möglich<br />

aber auch problematisch.<br />

Die<br />

meisten Proben<br />

der Verbundwerkstoffe<br />

sind<br />

<strong>von</strong> länglicher<br />

und schmaler<br />

Gestalt und machen<br />

es nicht<br />

leicht, eine plane<br />

Oberfläche höchster Qualität und<br />

frei <strong>von</strong> Artefakten zu erhalten. Zudem<br />

neigen die Ränder dazu, das<br />

Poliertuch zu zerreißen. Von bestimmten<br />

Ausnahmen abgesehen,<br />

ist diese die am wenigsten geeignete<br />

Präparationsmethode.<br />

Soll auf zerbrechlichen Proben, Proben<br />

aus mehreren Stücken oder solchen<br />

mit besonderen Oberflächenmerkmalen<br />

eine plane Oberfläche<br />

erzeugt werden, müssen sie durch<br />

Unterstützung stabilisiert werden.<br />

Die Benutzung eines Einbettmittels<br />

wie Epoxid, Polyester oder Acryl ist<br />

erforderlich. Unter diesen Mitteln ist<br />

Epoxid vorzuziehen, denn es<br />

schrumpft beim Aushärten nur minimal.<br />

Bei Raumtemperatur aushärtende<br />

Einbettmittel sind oft ideal,<br />

doch müssen sie häufig mindestens<br />

8 Stunden lang bei 20°C ausgehärtet<br />

werden, denn eine Ofenhärtung<br />

könnte die Schrumpfung erhöhen.<br />

Die Proben werden vollständig imprägniert,<br />

wenn die Form beim Eingießen<br />

des Einbettmittels (siehe<br />

Abb. 3) in einer <strong>Struers</strong> Vakuumimprägnierkammer<br />

(Epovac) steht.<br />

Ein gemäßigtes Vakuum zur Beseitigung<br />

<strong>von</strong> Lufteinschlüssen, gefolgt<br />

16

Abb. 2: Bruchfläche einer im Druckversuch getesteten<br />

Probe. Hier sieht man wie das Vakuumimprägnieren bei<br />

Raumtemperatur dazu beiträgt zerbrechliche Elemente<br />

einzubetten und festzuhalten.<br />

38<br />

<strong>Mikroskopie</strong> <strong>von</strong><br />

<strong>Verbundwerkstoffen</strong><br />

<strong>von</strong> einer Druckerhöhung<br />

verbessert die Probenpräparation<br />

beträchtlich und<br />

bewirkt eine gute Haftung.<br />

Planschleifen<br />

Automatisches Schleifen wird auf<br />

einer <strong>Struers</strong> MD-Piano Diamantscheibe<br />

durchgeführt und erzielt<br />

ausgezeichnete Ergebnisse. Außerdem<br />

ist ein Satz MD-Piano Scheiben<br />

höchst wirtschaftlich, denn es lassen<br />

sich damit mehr als 1000 Proben<br />

schleifen. Nachdem die Proben<br />

auf der MD-Piano 1200 geschliffen<br />

wurden, sind sie für das Feinpolieren<br />

vorbereitet.<br />

Polieren<br />

Das Polieren, Stufe 3, (Mikrobearbeitung)<br />

ist bei richtiger Ausführung<br />

billig und effektiv. Bei den meisten<br />

<strong>Verbundwerkstoffen</strong> kann dazu<br />

Al 2<br />

O 3<br />

benutzt werden, vorausgesetzt,<br />

die Faserhärte ist geringer als<br />

die des Al 2<br />

O 3<br />

. Für eine effektive<br />

Mikrobearbeitung hoher Qualität ist<br />

die richtige Anwendung einer genau<br />

eingestellten Al 2<br />

O 3<br />

Konzentration im<br />

Schmiermittel (destilliertes Wasser)<br />

ebenso notwendig wie der Tuchtyp,<br />

die Rotationsgeschwindigkeit der<br />

Präparationsscheibe und die benutzte<br />

Andruckkraft. Unter Voraussetzung<br />

der Ausgewogenheit der<br />

genannten Faktoren, wird das<br />

Schleifmaterial im Tuch verankert<br />

Abb.3: Epovac<br />

und durchtrennt sowohl die weiche<br />

Matrix als auch die harten Fasern<br />

mit klarem Schnitt. Eine kontrollierte<br />

Zugabe des Al 2<br />

O 3<br />

auf das Tuch geschieht<br />

am besten in Form einer vorgemischten<br />

kolloidalen Lösung.<br />

(Hinweis: Niemals trockenes<br />

Aluminiumoxid auf das Tuch bringen!)<br />

Nach der 0,3 µm Stufe (<strong>Struers</strong><br />

Pulver AP-A) erscheint die Oberfläche<br />

bei 100x Vergrößerung (siehe<br />

Abb. 5-7) nahezu frei <strong>von</strong> Artefakten.<br />

Es sei darauf hingewiesen, dass<br />

zwar auch Diamantschleifmittel wirkungsvoll<br />

benutzbar sind, die damit<br />

verbundenen Kosten jedoch sehr<br />

viel höher liegen und deren Verwendung<br />

somit nicht empfehlenswert ist.<br />

Die Einstellung der richtigen Konzentration<br />

des Al 2<br />

O 3<br />

ist kritisch. Es<br />

besteht nämlich die Neigung, die Mischung<br />

zu stark zu konzentrieren. In<br />

diesem Falle fängt das Al 2<br />

O 3<br />

an zu<br />

rollen und wird als Trennmaterial unwirksam.<br />

Außerdem erodiert dieses<br />

Rollen die Matrix in der Umgebung<br />

der Fasern, wodurch diese abgerundet<br />

werden und das Umgebungsmaterial<br />

abgesenkt wird. Derlei<br />

Verhältnisse zerstören am Ende<br />

die Oberflächenplanheit. Deshalb ist<br />

es besser, für die Ausführung der<br />

Mikrobearbeitung eine weniger stark<br />

konzentrierte Al 2<br />

O 3<br />

Lösung zu benutzen.<br />

Optimale Mischungsverhältnisse<br />

liegen vor bei: 5 g 0,3 µm<br />

Al 2<br />

O 3<br />

auf 1 Liter destilliertes Wasser<br />

bzw. 12 g 15 µm Al 2<br />

O 3<br />

auf 1 Liter<br />

Abb. 4: MD-Piano<br />

destilliertes Wasser (siehe Abb. 8).<br />

Das Schmiermittel leitet die Polierwärme<br />

ab und dient als Trägermaterial<br />

für das Schleifmittel, beispielsweise<br />

Al 2<br />

O 3<br />

. Das Schmiermittel<br />

muss <strong>von</strong> geringer Viskosität sein,<br />

so dass beim Polieren kein Aquaplaning<br />

eintritt. Verunreinigungen im<br />

Schmiermittel können tiefe Kerben<br />

verursachen, denn Leitungswasser<br />

enthält oft Schleifpartikel.<br />

Wenn auch vielerlei Tücher für das<br />

Polieren angeboten werden, z.B.<br />

solche aus Dacron oder Nylon, werden<br />

doch Seidentücher empfohlen.<br />

Sie sind in unterschiedlichen Typen<br />

erhältlich und ergeben die höchste<br />

Abtragungsgeschwindigkeit. <strong>Struers</strong><br />

DP-Dur, ein Seidentuch mit selbstklebender<br />

Rückseite, wird bevorzugt.<br />

Dieses Tuch ist stärker als reine<br />

Seide und eignet sich sehr gut<br />

für Polierautomaten.<br />

Die Rotationsgeschwindigkeit der<br />

Scheibe sollte möglichst hoch liegen<br />

- beispielsweise 300 bis 1000 U/min<br />

für Scheiben <strong>von</strong> 200 bis 300 mm.<br />

Möglicherweise wird diese Forderung<br />

gerätebedingt begrenzt, doch<br />

eine höhere Geschwindigkeit/Andruckkraft<br />

der Oberfläche hilft dem<br />

Al 2<br />

O 3<br />

, sich im Tuch festzusetzen und<br />

einen Überschuss an Al 2<br />

O 3<br />

aufzubauen.<br />

Höhere Geschwindigkeiten<br />

der Probenoberfläche erhöhen die<br />

Abtragungsgeschwindigkeit, egal ob<br />

diese Erhöhung durch Anhebung der<br />

Scheibenrotation, Vergrößerung des<br />

Scheibendurchmessers oder Gegenläufigkeit<br />

der Rotationen verursacht<br />

wird.<br />

Die auf die Proben wirkende Andruckkraft<br />

muss groß genug sein,<br />

um Aquaplaning zu vermeiden (>60<br />

Newton), wird aber oft gerätebedingt<br />

nicht erreicht. Ein vollbestückter<br />

Automatenkopf (d.h.<br />

sechs Proben im Halter) kann bis zu<br />

80 cm 2 Kontaktfläche mit der Scheibe<br />

erbringen. Somit könnte es sein,<br />

dass ohne Maschinenüberlastung<br />

nicht ausreichend Andruckkraft auf-<br />

17

Abb. 8: Eine kleine Flasche<br />

mit Al 2 O 3 Suspension für das<br />

manuelle Dosieren (links). Die<br />

große Flasche (rechts) hat<br />

eine Mischeinrichtung für die<br />

Al 2 O 3 Suspension. Diese wird<br />

oben auf dem Poliergerät<br />

montiert und die Suspension<br />

auf das Poliertuch getropft<br />

Abb. 5: Polarisiertes Durchlicht an #120 Al 2 O 3<br />

Partikeln. Es ist einfach zu sehen wie die<br />

Partikel auf einem Seiden-Poliertuch wie<br />

Schneidwerkzeuge arbeiten können.<br />

gebracht wird. Beim Handpolieren<br />

wird die Andruckkraft durch Muskelkraft<br />

und Geschicklichkeit begrenzt,<br />

die Probe unter Kontrolle halten zu<br />

können. Die richtige Anwendung der<br />

genannten Bedingungen mag unterschiedlich<br />

sein. Kern des Ganzen ist<br />

die richtige Zugabegeschwindigkeit<br />

der kolloidalen Al 2<br />

O 3<br />

-Mischung: 1<br />

bis 2 Tropfen pro Sekunde gibt ausreichend<br />

Probenkühlung und führt<br />

genügend Schleifmittel zu. Da Seidentücher<br />

zur Aufnahme des Schmiermittels<br />

keinen Flor besitzen, muss<br />

man vorsichtig vorgehen. Falls die<br />

Scheibe trocken läuft, treten nach 4<br />

bis 10 Sekunden Probenschäden auf.<br />

Abb. 6: Hellfeld Beleuchtung (200 x) einer<br />

Verbundwerkstoffprobe nach dem Polieren<br />

mit Al 2 O 3 Suspension. Bemerken Sie die<br />

Interferometerbänder auf den längslaufenden<br />

Fasern. Das ist eine der Möglichkeiten die<br />

Planheit nach dem Polieren zu kontrollieren.<br />

Endpolieren<br />

Die Endpolierstufe 4 ist optional und<br />

dient dem Entfernen <strong>von</strong> Kaltverformungen<br />

in der Polymermatrix<br />

(<strong>Struers</strong> OP-Chem Tuch, Suspension<br />

<strong>von</strong> 25% OP-A in 75% Wasser,<br />

< 10 Newton, gleiche Drehrichtung).<br />

Diese Stufe stellt den Übergang <strong>von</strong><br />

einer Mikrobearbeitung mittels florlosem<br />

Tuch und hohen Andruckkräften<br />

zum Läppen mit geringer<br />

Geschwindigkeit bei kleiner Kraft<br />

dar. Optimal ist die Anwendung einer<br />

vorgemischten - mit destilliertem<br />

Wasser verdünnten - 0,05 oder<br />

0,06 µm kolloidalen Al 2<br />

O 3<br />

-Suspension<br />

auf florlosem Tuch. Die kritischen<br />

Parameter des Feinpolierens sind:<br />

sehr geringe Vertikalkräfte, gleiche<br />

Drehrichtung der Probe relativ zur<br />

Scheibenrotation und eine niedrige<br />

Rotationsgeschwindigkeit der Scheibe.<br />

Liegt die Vertikalkraft zu hoch,<br />

verursacht dies Vertiefungen in der<br />

Umgebung der Übergangszone Faser/Matrixmaterial.<br />

Falls außerdem<br />

die Rotationsgeschwindigkeit der<br />

Scheibe zu hoch liegt, wird die Probe<br />

beim Handpolieren unkontrollierbar<br />

und die Probe neigt zum Kleben<br />

an der Scheibe. Auch sollte erwähnt<br />

sein, dass in dieser Stufe beim<br />

Handpolieren mit gegenläufiger<br />

Drehrichtung die Probe schwer kontrollierbar<br />

ist. Nach Abschluss des<br />

Hand/Automatenpolierens erzeugt<br />

eine Scheibenrotation <strong>von</strong> 300<br />

U/min Gegenrotation<br />

5) Optionale Stufe, Abschluss mit<br />

einer vorgemischten Lösung aus<br />

25% <strong>Struers</strong> OP-A mit 75% 0,05<br />

oder 0,06 µm aufgeschlämmtes<br />

Al 2<br />

O 3<br />

in Wasser verdünnt, <strong>Struers</strong><br />

OP-Chem Tuch und Gleichrotation.<br />

Methode 2. Automatisches Polieren:<br />

1) <strong>Struers</strong> MD-Piano 120 Diamantscheibe<br />

2) <strong>Struers</strong> MD-Piano1200 Diamantscheibe<br />

3) 0,3 µm aufgeschlämmtes<br />

Aluminiumoxid (5 g Al 2<br />

O 3<br />

auf 1 l<br />

dest. Wasser), <strong>Struers</strong> DP-Dur<br />

Satinseidentuch.<br />

4) Optionale Stufe, Abschluss mit<br />

einer vorgemischten Lösung aus<br />

25% <strong>Struers</strong> OP-A mit 75% 0,05<br />

oder 0,06 µm aufgeschlämmtem<br />

Al 2<br />

O 3<br />

, <strong>Struers</strong> OP-Chem Tuch<br />

18