Datenblatt

Datenblatt

Datenblatt

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

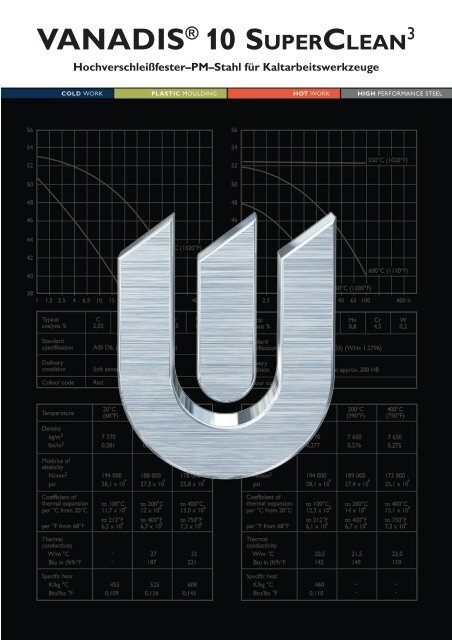

VANADIS ® 10 SUPERCLEAN 3<br />

Hochverschleißfester–PM–Stahl für Kaltarbeitswerkzeuge

VANADIS 10<br />

Ausschlaggebende<br />

Werkzeugstahleigenschaften<br />

für<br />

HOHE WERKZEUGLEISTUNG<br />

• Korrekte Härte für die Anwendung<br />

• Hoher Verschleißwiderstand<br />

• Gute Zähigkeit, um einen vorzeitigen Ausfall<br />

durch Ausbröckelungen/Rissbildung zu vermeiden.<br />

Hoher Verschleißwiderstand ist oft mit geringer<br />

Zähigkeit gekoppelt und umgekehrt. Für eine<br />

optimale Leistung des Werkzeugs sind jedoch in<br />

vielen Fällen sowohl hoher Verschleißwiderstand als<br />

auch hohe Zähigkeit ausschlaggebend.<br />

Vanadis 10 wird auf der modernsten Pulveranlage<br />

der Welt hergestellt. Dank seiner ausgewogenen<br />

Legierungszusammensetzung bietet dieser PM-Stahl<br />

neben guter Zähigkeit auch einen extrem hohen<br />

Verschleißwiderstand und ist somit für Hochleistungswerkzeuge<br />

besonders gut geeignet.<br />

WIRTSCHAFTLICHERE WERKZEUGHERSTELLUNG<br />

• Zerspanbarkeit<br />

• Wärmebehandlung<br />

• Maßbeständigkeit bei der Wärmebehandlung<br />

• Oberflächenbehandlung.<br />

Die Herstellung eines Werkzeuges aus hochlegierten<br />

Werkzeugstählen ist in Bezug auf die Zerspanbarkeit<br />

und die Wärmebehandlung oft problematischer<br />

als die Herstellung eines Werkzeuges aus<br />

niedriger legierten Stählen. Das erhöht natürlich die<br />

Herstellungskosten.<br />

Vanadis 10 ist ein pulvermetallurgisch hergestellter<br />

Kaltarbeitsstahl. Die Wärmebehandlung dieser<br />

modernen PM-Stähle ist wesentlich einfacher und<br />

kostengünstiger als die der älteren HSS PM-Stähle.<br />

Die Wärmebehandlung von Vanadis 10 ist der der<br />

W.-Nr. 1.2379 ähnlich. Die Maßbeständigkeit nach<br />

dem Härten und Anlassen ist ein großer Vorteil. Sie<br />

ist viel besser als bei den bekannten, konventionell<br />

hergestellten Hochleistungskaltarbeitsstählen. Das<br />

bedeutet, dass Vanadis 10 auch ein besonders<br />

geeigneter Werkzeugstahl für die CVD-Beschichtung<br />

ist.<br />

Anwendungsbereiche<br />

Vanadis 10 ist besonders geeignet für Werkzeuge<br />

für sehr lange Produktionsserien, bei denen<br />

abrasiver Verschleiß das dominierende Problem ist.<br />

Die sehr gute Kombination von extrem hohem<br />

Verschleißwiderstand und guter Zähigkeit bedeutet,<br />

dass Vanadis 10 eine interessante Alternative ist für<br />

Anwendungen, bei denen Werkzeuge aus anderen<br />

verschleißfesten Materialien wie z.B. Hartmetall zu<br />

Ausbröckelungen oder Rissbildung neigen.<br />

Beispiele:<br />

• Schneiden und Umformen<br />

• Feinschneiden<br />

• Schneiden von Trafo- und Rotor-Stator-Blechen<br />

• Schneiden von Dichtungen<br />

• Tiefziehen<br />

• Kaltumformen<br />

• Messer für Papier und Folien<br />

• Pulverpressen<br />

• Granuliermesser<br />

• Extruderschnecken usw.<br />

Allgemeines<br />

Vanadis 10 ist ein Cr-Mo-V-legierter Stahl,<br />

charakterisiert durch:<br />

• Extrem hohen Verschleißwiderstand<br />

• Hohe Druckfestigkeit<br />

• Sehr gute Durchhärtungseigenschaften<br />

• Gute Zähigkeit<br />

• Sehr gute Maßbeständigkeit nach dem Härten<br />

und Anlassen<br />

• Gute Anlassbeständigkeit.<br />

Richt- C Si Mn Cr Mo V<br />

analyse % 2,9 0,5 0,5 8,0 1,5 9,8<br />

Lieferzustand<br />

Weichgeglüht auf ca. 280–310 HB<br />

Farbkennzeichnung<br />

Grün/violett<br />

Eigenschaften<br />

PHYSIKALISCHE EIGENSCHAFTEN<br />

Gehärtet und angelassen auf 62 HRC.<br />

Temperatur 20°C 200°C 400°C<br />

Dichte<br />

kg/m 3 7 400 – –<br />

Elastizitätsmodul<br />

N/mm 2 220 000 210 000 200 000<br />

Wärmeausdehnungskoeffizient<br />

pro °C ab 20°C – 10,7 x 10 –6 11,4 x 10 –6<br />

Wärmeleitfähigkeit<br />

W/m • °C – 20 22<br />

Spezifische Wärme<br />

J/kg °C 460 – –<br />

2

VANADIS 10<br />

SCHLAGZÄHIGKEIT<br />

Ungefähre Schlagzähigkeitswerte (bei Raumtemperatur)<br />

für verschiedene Anlasstemperaturen.<br />

Probengröße: 7 x 10 x 55 mm ungekerbt, Härtetemperatur:<br />

1020°C, Luftabkühlung, zweimal<br />

angelassen.<br />

Schlagzähigkeit, Joule<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

0<br />

Härte<br />

Schlagzähigkeit<br />

Härte, HRC<br />

65<br />

45<br />

200 300 400 500 600°C<br />

Anlasstemperatur °C (2h + 2h)<br />

VERSCHLEISSWIDERSTAND<br />

Stift-Scheibe-Test. Scheibe: SiC<br />

Vanadis 10 = 62 HRC, W.-Nr. 1.2379 = 62 HRC<br />

Gewichtsverlust (mg/Min)<br />

150<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

VANADIS 10<br />

W.-Nr. 1.2379<br />

60<br />

55<br />

50<br />

Wärmebehandlung<br />

WEICHGLÜHEN<br />

Den Stahl vor Oxidation schützen und auf 900°C<br />

durchwärmen; dann im Ofen um ca. 10°C pro<br />

Stunde bis auf 750°C und anschließend an der Luft<br />

abkühlen.<br />

SPANNUNGSARMGLÜHEN<br />

Nach der Grobzerspanung sollte das Werkzeug auf<br />

650°C durchgewärmt und 2 Stunden auf dieser<br />

Temperatur gehalten werden; dann langsam auf<br />

500°C im Ofen und anschließend an der Luft<br />

abkühlen.<br />

HÄRTEN<br />

Vorwärmtemperatur: 600–700°C<br />

Austenitisierungstemperatur: 1020–1100°C<br />

Haltedauer: 30 Min.<br />

Anmerkung: Haltedauer = Zeitspanne des Haltens<br />

auf Austenitisierungstemperatur, beginnend mit<br />

dem Erreichen der Solltemperatur im Kern bis zur<br />

Einleitung des Abschreckvorganges. Eine Haltedauer<br />

von weniger als 30 Minuten führt zu Härteverlust!<br />

Während des Austenitisierens muss das Werkzeug<br />

vor Entkohlung und Oxidation geschützt werden.<br />

ABSCHRECKEN<br />

• Luft/Gas<br />

• Vakuumanlage (Gasüberdruck 2–5 bar)<br />

• Warmbad oder Fließbett bei 500–550°C<br />

• Warmbad oder Fließbett bei 200–350°C, wobei<br />

350°C empfohlen werden.<br />

Anm. 1: Das Werkzeug soll sofort angelassen<br />

werden, wenn eine Temperatur von 50–70°C<br />

erreicht ist.<br />

Anm. 2: Für eine optimale Zähigkeit sollte die<br />

Abkühlung so schnell wie möglich erfolgen. Dabei<br />

muss berücksichtigt werden, dass der Verzug<br />

akzeptabel bleibt.<br />

Anm. 3: Querschnitte >50 mm sollten nach dem<br />

Temperaturausgleich im Warmbad mit Gebläseluft<br />

weiter abgekühlt werden.<br />

3

VANADIS 10<br />

ZTU-Schaubild für kontinuierliche Abkühlung<br />

Austenitisierungstemperatur 1020–1060°C. Haltedauer 30 Minuten.<br />

Temperatur<br />

°C<br />

1100<br />

1000<br />

900<br />

Ac 1f<br />

800<br />

Karbide<br />

Perlit<br />

Ac 1s<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

M s<br />

Martensit<br />

M f<br />

1 2 3 4<br />

Bainit<br />

5 6 7 8 9<br />

Kurve Härte T 800–500<br />

Nr HV 10 (Sek.)<br />

1 890 3,8<br />

2 878 10<br />

3 818 232<br />

4 806 481<br />

5 731 695<br />

6 635 1389<br />

7 509 2318<br />

8 325 4633<br />

9 311 6947<br />

1 10 100 1 000 10 000 100 000 Sekunden<br />

1 10 100 1 000 Minuten<br />

1 10 100 Stunden<br />

Luftabkühlung<br />

0,2 1,5 10 90 600 von Stäben, Ø mm<br />

Isothermisches ZTU-Schaubild<br />

Austenitisierungstemperatur 1020°C. Haltedauer 30 Minuten.<br />

Temperatur<br />

°C<br />

1100<br />

1000<br />

Austenitizing temperature: 1020°C<br />

Holding time: 30 min.<br />

900<br />

Ac 1f<br />

800<br />

Perlit Pearlite<br />

700<br />

600<br />

500<br />

400<br />

300<br />

Bainite<br />

Ms<br />

200<br />

100<br />

Mf<br />

1<br />

1 10 100 1 000 10 000 100 000 Sekunden<br />

Ac 1s<br />

Härte<br />

Temp. Zeit HV10<br />

°C Stunde (ca.)<br />

800 4,5 297<br />

750 18 302<br />

700 1,1 350<br />

675 22 354<br />

650 4 423<br />

600 23 523<br />

500 44 890<br />

425 61 890<br />

400 22,5 890<br />

350 15 858<br />

325 3,5 715<br />

300 7 642<br />

250 22 673<br />

1 10 100 1 000 Minuten<br />

1 10 100 Stunden<br />

Luftabkühlung<br />

0,2 1,5 10 90 600 von Stäben, Ø mm<br />

4

VANADIS 10<br />

Veränderung der Härte, Korngröße und des Restaustenits<br />

in Abhängigkeit von der Austenitisierungstemperatur.<br />

Haltedauer 30 Minuten. Luftabkühlung.<br />

Härte, HRC<br />

70<br />

68<br />

66<br />

64<br />

62<br />

60<br />

58<br />

56<br />

Härte<br />

Restaustenit, %<br />

20<br />

975 1000 1020 1050 1075 °C<br />

Austenitisierungstemperatur<br />

ANLASSEN<br />

Die Anlasstemperatur kann je nach gewünschter<br />

Härte dem Anlassdiagramm entnommen werden.<br />

Es soll zweimal angelassen werden mit einer<br />

Zwischenkühlung auf Raumtemperatur. Die niedrigste<br />

Anlasstemperatur beträgt 180°C. Die Mindesthaltedauer<br />

beträgt 2 Stunden. Bei einer Härtetemperatur<br />

von 1100°C oder höher wird eine<br />

Anlasstemperatur von mindestens 525°C empfohlen,<br />

um den Restaustenitgehalt zu reduzieren.<br />

Anlassdiagramm<br />

Härte, HRC<br />

70<br />

68<br />

66<br />

64<br />

62<br />

60<br />

58<br />

56<br />

54<br />

Austenitisierungstemperatur<br />

1060°C<br />

Restaustenit<br />

1020°C<br />

15<br />

10<br />

5<br />

Restaustenit , %<br />

1100°C<br />

10<br />

MASSÄNDERUNGEN NACH DEM ANLASSEN<br />

Proben: Würfel von 65 x 65 x 65 mm<br />

Austenitisierungstemperatur<br />

Maßänderung %<br />

0,10<br />

0,08<br />

0,06<br />

0,04<br />

0,02<br />

0,00<br />

980°C 1020°C 1060°C<br />

Nicht angelassen 200°C 550°C<br />

Anlasstemperatur<br />

Proben: Platten von 125 x 125 x 25 mm<br />

Maßänderung %<br />

0,10<br />

0,08<br />

0,06<br />

0,04<br />

0,02<br />

0,00<br />

Nicht angelassen 200°C 550°C<br />

Anlasstemperatur<br />

TIEFTEMPERATURBEHANDELN<br />

Werkzeuge, von denen eine maximale Maßstabilität<br />

während der Anwendung verlangt wird, können<br />

folgendermaßen tieftemperaturbehandelt werden:<br />

Unmittelbar nach dem Abschrecken sollte das Teil<br />

auf –70 bis – 80°C tiefgekühlt werden, Haltedauer<br />

1–3 Stunden, und anschließend angelassen werden.<br />

Die Tieftemperaturbehandlung führt zu einem<br />

Abbau von Restaustenit. Dadurch steigert sich die<br />

Härte um ~1 HRC im Vergleich zu nicht tiefgekühlten<br />

Werkzeugen, wenn niedrigtemperaturangelassen<br />

wird. Hochtemperaturangelassene Werkzeuge<br />

erhalten keine höhere Härte. Verglichen mit<br />

den Anlasskurven von nicht tiefgekühlten Werkzeugen,<br />

sollte eine um 25–50°C tiefere Anlasstemperatur<br />

gewählt werden, um die gewünschte<br />

Härte zu erzielen.<br />

Restaustenit<br />

1060°C<br />

5<br />

0<br />

200 300 400 500 600°C<br />

Anlasstemperatur, °C<br />

Typisches Anwendungsbeispiel für Vanadis 10:<br />

Werkzeug für das Stanzen von Elektrobändern.<br />

5

VANADIS 10<br />

Werkzeuge, die ausreichend hochtemperaturangelassen<br />

sind, haben auch ohne Tieftemperaturbehandlung<br />

einen niedrigen Restaustenitgehalt und<br />

damit in vielen Fällen eine zufriedenstellende Maßstabilität.<br />

Wird jedoch eine höhere Maßstabilität im<br />

Einsatz gefordert, ist es manchmal trotzdem notwendig,<br />

Werkzeuge tiefzukühlen, die anschließend<br />

hochtemperaturangelassen werden.<br />

Für höchste Ansprüche an Maßstabilität wird eine<br />

Tieftemperaturbehandlung mit Flüssigstickstoff nach<br />

dem Abschrecken und nach jedem Anlassvorgang<br />

empfohlen.<br />

NITRIEREN<br />

Durch Nitrieren entsteht eine harte Randschicht, die<br />

den Verschleißwiderstand erhöht und die Neigung<br />

zu Kaltaufschweißungen verringert.<br />

Da die Nitriertemperatur immer unter der Anlasstemperatur<br />

liegen muss, muss ein Werzeug, das<br />

nitriert werden soll, hinter dem Sekundärhärtemaximum<br />

angelassen werden. Die Temperatur für<br />

das Hochtemperaturanlassen von Vanadis 10 liegt<br />

bei ca. 525°C. Die Nitriertemperatur sollte daher<br />

500–525°C nicht überschreiten.<br />

Ionnitrieren wird bevorzugt. Die Oberflächenhärte<br />

nach dem Nitrieren beträgt ca. 1250 HV 0,2 kg . Die zu<br />

erzielende Nitrierschichtdicke richtet sich nach der<br />

Anwendung.<br />

Empfehlungen<br />

für die spanabhebende<br />

Bearbeitung<br />

Die untenstehenden Zerspanbarkeitsdaten sollen als<br />

Richtwerte betrachtet werden. Diese müssen den<br />

jeweiligen örtlichen Voraussetzungen angepasst<br />

werden.<br />

DREHEN<br />

Drehen mit Hartmetall Drehen mit<br />

Schnellarbeitsstahl<br />

Schnittparameter Schruppen Schlichten Schlichten<br />

Schnittgeschwindigkeit<br />

(v c )<br />

m/min 50–80 80–100 5–8<br />

Vorschub (f)<br />

mm/U 0,2–0,4 0,05–0,2 0,05–0,3<br />

Schnitttiefe (a p )<br />

mm 2–4 0,5–2 0,5–3<br />

Bearbeitungsgruppe<br />

ISO K20* K15* –<br />

* Ein verschleißfestes Al 2 0 3 beschichtetes Hartmetall wird<br />

empfohlen.<br />

FRÄSEN<br />

Plan- und Eckfräsen<br />

Fräsen mit Hartmetall<br />

Schnittparameter Schruppen Schlichten<br />

Schnittgeschwindigkeit (v c )<br />

m/Min. 30–50 50–70<br />

Vorschub (f z )<br />

mm/Zahn 0,2–0,4 0,1–0,2<br />

Schnitttiefe (a p )<br />

mm 2–4 –2<br />

Bearbeitungsgruppe ISO K20–P20 K15–P15<br />

beschichtetes beschichtetes<br />

Hartmetall Hartmetall<br />

oder Cermet<br />

Schaftfräsen<br />

Fräsertyp<br />

Fräser mit<br />

Schnitt- Vollhart- Wendeschneid- Schnellparameter<br />

metall platten arbeitsstahl 1)<br />

Schnittgeschwindigkeit<br />

(v c ) m/Min. 30–40 30–50 10–14<br />

Vorschub (f z )<br />

mm/Zahn 0,03–0,20 2) 0,08–0,20 2) 0,05–0,35 2)<br />

Bearbeitungsgruppe<br />

ISO – K 15 3) –<br />

1)<br />

Unbeschichteter Schnellarbeitsstahl wird nicht empfohlen.<br />

2)<br />

Abhängig von radialer Schnitttiefe und vom Fräserdurchmesser.<br />

3)<br />

Ein verschleißfestes Al 2 O 3 -beschichtetes Hartmetall wird<br />

empfohlen.<br />

BOHREN<br />

Spiralbohrer aus Schnellarbeitsstahl<br />

Bohrer-<br />

Schnittgedurchmesser<br />

schwindigkeit (v c ) Vorschub (f)<br />

mm m/Min. mm/U<br />

–5 6–8* 0,05–0,15<br />

5–10 6–8* 0,15–0,20<br />

10–15 6–8* 0,20–0,25<br />

15–20 6–8* 0,25–0,35<br />

* Für beschichtete Schnellarbeitsstähle v c 12–14 m/Min.<br />

Hartmetallbohrer<br />

Bohrertyp<br />

Kühlkanalbohrer<br />

mit<br />

Schnitt- Wende- Vollhart- Hartmetallparameter<br />

plattenbohrer metall schneide 1)<br />

Schnittgeschwindigkeit<br />

(v c )<br />

m/Min. 70–90 40–60 20–30<br />

Vorschub (f)<br />

mm/U 0,05–0,15 2) 0,10–0,25 2) 0,15–0,25 2)<br />

1)<br />

Bohrer mit Kühlkanälen und einer angelöteten Hartmetallschneide.<br />

2)<br />

Abhängig vom Bohrerdurchmesser.<br />

6

VANADIS 10<br />

SCHLEIFEN<br />

Allgemeine Schleifscheibenempfehlungen sind in<br />

der Tabelle zu finden. Weitere Informationen<br />

können der Uddeholm-Druckschrift „Schleifen von<br />

Werkzeugstahl” entnommen werden.<br />

Schleifverfahren weichgeglüht gehärtet<br />

Umfangsschleifen A 46 HV B151 R50 B3 1)<br />

A 46 GV 2)<br />

Stirnschleifen A 36 GV A 46 GV<br />

(Segment)<br />

Außenrundschleifen A 60 KV B151 R75 B3 1)<br />

A 60 JV 2)<br />

Innenrundschleifen A 60 JV B151 R75 B3 1)<br />

A 60 IV<br />

Profilschleifen A 100 IV B126 R100 B6 1)<br />

A 100 JV 2)<br />

1)<br />

Für diese Anwendungen sollten, wenn möglich, CBN-Scheiben<br />

verwendet werden.<br />

2)<br />

Für diese Anwendungen sollten Schleifscheiben mit gesintetem<br />

Korund (Norton SG-Scheiben) verwendet werden.<br />

Funkenerosive<br />

Bearbeitung<br />

Wenn der Stahl im gehärteten und angelassenen<br />

Zustand funkenerosiv bearbeitet wird, sollte die<br />

Bearbeitung mit einem „Schlichtvorgang” (d.h.<br />

niedriger Strom, hohe Frequenz) beendet werden.<br />

Für eine optimale Werkzeugleistung sollten die<br />

funkenerosiv bearbeiteten Flächen geschliffen/<br />

poliert werden. Anschließend sollte das Werkzeug<br />

nochmals bei einer Temperatur von etwa 25°C<br />

unter der letztbenutzten Anlasstemperatur angelassen<br />

werden.<br />

Beim funkenerosiven Drahtschneiden größerer<br />

Querschnitte oder komplizierter Teile sollte Vanadis<br />

10 bei Temperaturen über 500°C angelassen<br />

werden.<br />

Die Angaben in dieser Broschüre basieren auf unserem gegenwärtigen<br />

Wissensstand und vermitteln nur allgemeine Informationen über unsere<br />

Produkte und deren Anwendungsmöglichkeiten. Sie können nicht als<br />

Garantie ausgelegt werden weder für die spezifischen Eigenschaften der<br />

beschriebenen Produkte noch für die Eignung für die als Beispiel<br />

genannten Anwendungsmöglichkeiten.<br />

Relativer Vergleich<br />

der Kaltarbeitsstähle von Uddeholm<br />

ARNE<br />

CALMAX<br />

CALDIE<br />

RIGOR<br />

SLEIPNER<br />

SVERKER 21<br />

SVERKER 3<br />

VANADIS 4 Extra<br />

VANADIS 4<br />

VANADIS 6<br />

VANADIS 10<br />

VANADIS 23<br />

VANADIS 30<br />

VANADIS 60<br />

W. -Nr. 1.3343<br />

Typischer Anwendungsbereich für Vanadis 10:<br />

lange Serien in der Elektroindustrie.<br />

MATERIALEIGENSCHAFTEN UND WIDERSTAND GEGEN AUSFALLMECHANISMEN<br />

Härte/<br />

Widerstand Widerstand gegen<br />

Widerstand gegen<br />

Ermüdungsrisse<br />

Uddeholm gegen plast. Zerspan- Schleif- Maßbestän- abrasiven adhäsiven Duktilität/ Zähigkeit/<br />

Stahl Verformung barkeit barkeit digkeit Verschleiß Verschleiß Ausbrüche Totalbruch<br />

7