wrap it! - Birgit Stenzel

wrap it! - Birgit Stenzel

wrap it! - Birgit Stenzel

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

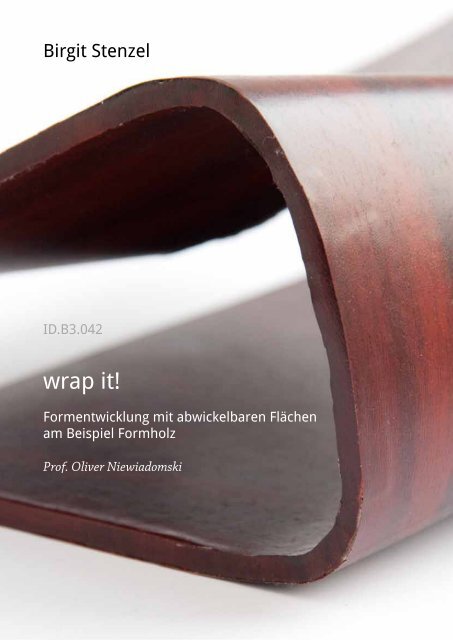

Birg<strong>it</strong> <strong>Stenzel</strong><br />

ID.B3.042<br />

<strong>wrap</strong> <strong>it</strong>!<br />

Formentwicklung m<strong>it</strong> abwickelbaren Flächen<br />

am Beispiel Formholz<br />

Prof. Oliver Niewiadomski<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 1

Inhalt<br />

<strong>wrap</strong> <strong>it</strong>! 3<br />

Abwickelbarke<strong>it</strong> 5<br />

Abwickelbare Fläche 5<br />

Abwickelbare Flächen 6<br />

Polyeder6<br />

Gekrümmte Flächen 6<br />

Torsen6<br />

Abwickelbare Flächen? 7<br />

Kegel8<br />

Kegelschn<strong>it</strong>te9<br />

Zylinder - Konstruktion 10<br />

Kegel - Konstruktion 11<br />

Beispiele abwickelbarer Objekte 13<br />

Formholz 14<br />

Formsperrholz14<br />

Formschichtholz14<br />

Beispiele Formholz 15<br />

Typologie der Verformung 16<br />

Kontur der Kante 17<br />

Formholzbearbe<strong>it</strong>ung 18<br />

Formpressen18<br />

Bearbe<strong>it</strong>ung19<br />

Eigenes Projekt 20<br />

Notebookständer21<br />

Anforderungen21<br />

Beispiele Laptopständer 23<br />

Entwurf24<br />

Modelle Notebookständer 26<br />

Papiermodelle26<br />

Variante I 28<br />

Variante II 29<br />

Die Kontur 30<br />

Modellbau32<br />

CAD-Modell34<br />

Kurspräsentation bei den Hochschultagen 20XI 39<br />

CAD-Modell - We<strong>it</strong>erentwicklung 40<br />

Technische Zeichnung 41<br />

Bau in Formholz 42<br />

Die Pressform 42<br />

Die Furniere 43<br />

Das Pressen 43<br />

2

<strong>wrap</strong> <strong>it</strong>!<br />

Formentwicklung m<strong>it</strong> abwickelbaren Flächen<br />

am Beispiel Formholz<br />

Prof. Oliver Niewiadomski, Konstruktive Geometrie<br />

Karl-Robert Strecker, Le<strong>it</strong>er der Holzwerkstatt<br />

ID.B3.042<br />

3. Sem. Block III - ID.B3.04 Gestalt & Ästhetik<br />

Leistungsnachweis:<br />

6+2 CP nach ECTS<br />

Gestalterische Übung Cred<strong>it</strong>s: 6,00<br />

Werkstatt Cred<strong>it</strong>: 2,00<br />

Veranstaltungsbeschreibung<br />

Die geometrischen Eigenschaften von Werkstoffen und deren Verarbe<strong>it</strong>ung prägen die Gestalt der<br />

aus ihnen entwickelten Formen und Objekte. Im Gegensatz zu Stoffen m<strong>it</strong> nahezu beliebigen Formgebungsmöglichke<strong>it</strong>en,<br />

stellen solche m<strong>it</strong> formalen Einschränkungen besondere Herausforderungen,<br />

aber auch enorme Gestaltungsmöglichke<strong>it</strong>en einer ganz eigenen Ästhetik dar.<br />

Im Kurs werden zunächst die geometrischen Grundlagen von sogenannten abwickelbaren Flächen<br />

verm<strong>it</strong>telt, erarbe<strong>it</strong>et und anhand einfacher Modelle erfahren, experimentelle Anwendungen<br />

durchgeführt und Bezüge zu historischen und aktuellen Bespielen hergestellt.<br />

Ziel ist die Bildung einer fundierten Kompetenz in Formgebung und Materialerfahrung und die<br />

Entwicklung eines eigenen Objektes unter der Verwendung des Werkstoffes Formholz.<br />

Eine Teilnahme am Designwettbewerb der Fa. Becker Formholz bietet sich an. Einsendeschluss:<br />

31.01.2011<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 3

Abwickelbarke<strong>it</strong><br />

Abwickelbare Fläche<br />

von O. Niewiadomski<br />

Eine Fläche ist dann abwickelbar, wenn zwei ihrer benachbarten Erzeugenden einen Schn<strong>it</strong>tpunkt<br />

haben, auch wenn dieser im Unendlichen liegt (Parallel<strong>it</strong>ät).<br />

Abwickelbare Flächen sind Regelflächen und entstehen durch die Spur einer definierten Bewegung<br />

einer Geraden im Raum. Diese Gerade wird auch Erzeugende genannt.<br />

Abwickelbare Fläche<br />

aus Wikipedia, der freien Enzyklopädie<br />

Eine abwickelbare Fläche bezeichnet aus der Anschauung heraus in der (Differential)geometrie,<br />

der Kartografie und der Topologie eine zweidimensionale Fläche, die sich ohne innere Formverzerrung<br />

in die euklidische Ebene transformieren lässt.<br />

D. h. es dürfen endlich viele Schn<strong>it</strong>te gemacht werden, die Einzelteile lassen sich danach ohne we<strong>it</strong>eres<br />

Stauchen oder Quetschen glatt auf eine Ebene legen. Bekannteste Beispiele sind die Oberflächen<br />

bestimmter dreidimensionaler Körper wie Würfel oder Kegel. Die mathematische Defin<strong>it</strong>ion<br />

läuft allgemeiner über die innere Metrik und Krümmung und ist unabhängig von einer möglichen<br />

Einbettung. Jedoch gilt für den Spezialfall des anschaulichen, dreidimensionalen, euklidischen Raumes<br />

m<strong>it</strong> induzierter Metrik, dass dort jede abwickelbare Fläche auch eine Regelfläche ist, obwohl<br />

Regelflächen ganz anders definiert werden. Die Umkehrung gilt nicht und ebenso wenig gilt die<br />

Aussage für Flächeneinbettungen in höherdimensionale Vektorräume.<br />

Eine abwickelbare Regelfläche nennt man auch Torse.<br />

Defin<strong>it</strong>ion<br />

Eine Fläche oder genauer gesagt eine zweidimensionale (stückweise) differenzierbare Mannigfaltigke<strong>it</strong><br />

wird abwickelbar genannt, wenn ihre gaußsche Krümmung in jedem Punkt der Fläche gleich<br />

Null ist, was genau dann passiert, wenn eine der beiden (oder auch beide) Hauptkrümmungen<br />

gleich Null ist.<br />

Se<strong>it</strong>e „Abwickelbare Fläche“. In: Wikipedia, Die freie Enzyklopädie. Bearbe<strong>it</strong>ungsstand: 29. September 2010, 17:20 UTC.<br />

URL: http://de.wikipedia.org/w/index.php?t<strong>it</strong>le=Abwickelbare_Fl%C3%A4che&oldid=79710022 (Abgerufen: 27. Januar<br />

2011, 14:36 UTC)<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 5

Abwickelbare Flächen<br />

Polyeder<br />

Körper (3D)<br />

Netz (2D)<br />

Gekrümmte Flächen<br />

Allgemeiner Zylinder Allgemeiner Kegel Oloide<br />

parallele Mantellinien<br />

= Erzeugende<br />

http://www.1961-grenchen.ch/<br />

album/animated/oloid.gif<br />

Torsen<br />

Jede Tangentialebene hüllt im Lauf einer Bewegung eine Torse ein. Sie berührt die entstehende<br />

Hohlfläche in jeder Lage entlang der Erzeugenden. Bei allgemeinen Torsen ändert die Bewegung<br />

ihre Richtung bzw. ist die Bewegung nicht regelmäßig. Bei speziellen Torsen beschreibt die Erzeugende<br />

eine regelmäßige Bewegung (z.B. Rotation).<br />

Allgemeine Torsen<br />

Spezielle Torsen<br />

Tangentialebene<br />

Kegel<br />

Zylinder<br />

6

Abwickelbare Flächen?<br />

Zylinder<br />

Rotationshyperboloid<br />

Doppelkegel<br />

abwickelbar<br />

nicht abwickelbar<br />

abwickelbar<br />

Hyperbolisches Paraboloid (H.-P.-Schale)<br />

http://www.mathematische-basteleien.de/paraboloid21.gif<br />

nicht abwickelbar<br />

Sphärische Flächen (d.h. Flächen, die in mehr als eine Richtung gekrümmt sind) sind nicht abwickelbar<br />

Annäherung an abwickelbare Flächen möglich:<br />

• Triangulation: Näherung durch dreikeckige Flächen –› Polyeder<br />

• Zylindersegmente<br />

• Kegelsegmente<br />

• - ...<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 7

Kegel<br />

Allgemeiner Kegel<br />

Schn<strong>it</strong>tpunkt der<br />

Erzeugenden<br />

Erzeugende<br />

Geradenbüschel/<br />

Strahlenbüschel<br />

Grundlinie<br />

–› Zentralprojektion<br />

Kreiskegel<br />

Achse<br />

α=const.<br />

α<br />

Kegelsp<strong>it</strong>ze KS<br />

KS<br />

Rotationskegel<br />

gerader Kreiskegel<br />

8

Kegelschn<strong>it</strong>te<br />

Kreis<br />

Schn<strong>it</strong>tebene senkrecht<br />

zur Achse<br />

Ellipse<br />

Schn<strong>it</strong>tebene schräg<br />

zur Achse<br />

Parabel<br />

Schn<strong>it</strong>tebene parallel<br />

zu Mantellinie<br />

Hyperbel<br />

Schn<strong>it</strong>tebene parallel<br />

zur Achse<br />

Dandelin’sche Kugeln<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 9

Zylinder - Konstruktion<br />

Konstruktion der Abwicklung eines Zylinders m<strong>it</strong> Zylinderschn<strong>it</strong>t<br />

1. Grundfläche (Radius beliebig), Aufteilung in 12 Segmente<br />

2. Se<strong>it</strong>enansicht (Höhe beliebig), Projektion der 12 Segmente von der Grundfläche (6 Linien)<br />

3. Festlegung eines Schn<strong>it</strong>tes (beliebig), Markierung der Schn<strong>it</strong>tpunkte A 1<br />

, B 1<br />

, C 1<br />

, M, C 2<br />

, B 2<br />

, A 2<br />

4. Anfügen der Mantelfläche neben Se<strong>it</strong>enansicht (Länge = Umfang des Grundkreises),<br />

Aufteilung in 12 Segmente<br />

5. Übertragung der Schn<strong>it</strong>tpunkte A 1<br />

, B 1<br />

, C 1<br />

, M, C 2<br />

, B 2<br />

, A 2<br />

auf Mantelfläche, Verbinden der<br />

Punkte zu Sinuskurve<br />

6. Deckfläche des Schn<strong>it</strong>tes: Projektion der Grundfläche (Segmente) nach rechts, Abtragen<br />

der Abstände von A 1<br />

, B 1<br />

, C 1<br />

, M, C 2<br />

, B 2<br />

, A 2<br />

vom Schn<strong>it</strong>t der Se<strong>it</strong>enansicht, Verbindung der<br />

Schn<strong>it</strong>tpunkte des G<strong>it</strong>ters zu Ellipse<br />

10

Kegel - Konstruktion<br />

Konstruktion der Abwicklung eines Kegels m<strong>it</strong> Kegelschn<strong>it</strong>t<br />

1. Grundfläche (Radius r beliebig), Aufteilung in 16 Segmente<br />

2. Se<strong>it</strong>enansicht (Höhe beliebig), Projektion der 16 Segmente von der Grundfläche (8 Linien);<br />

Mantellinie R ist Se<strong>it</strong>e<br />

3. Festlegung eines Schn<strong>it</strong>tes (beliebig), Markierung der Schn<strong>it</strong>tpunkte<br />

4. Anfügen der Mantelfläche neben Se<strong>it</strong>enansicht (Länge des Kreisbogens = Umfang des<br />

Grundkreises; Winkel α=360° r/R), Aufteilung in 16 Segmente<br />

5. Übertragung der Schn<strong>it</strong>tpunkte auf Mantelfläche (Kreisbögen), Verbinden der Punkte zu<br />

Kurve<br />

6. Deckfläche des Schn<strong>it</strong>tes: Projektion der Grundfläche (Segmente) nach rechts, Abtragen der<br />

Abstände der Schn<strong>it</strong>tpunkte aus der Se<strong>it</strong>enansicht, Verbindung der Schn<strong>it</strong>tpunkte des G<strong>it</strong>ters<br />

zu Ellipse<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 11

1 2<br />

3 4<br />

5 6<br />

12<br />

7 8 9 10

Beispiele abwickelbarer Objekte<br />

Als Übung sollte eine Dokumentation von abwickelbaren Objekten in der Umgebung stattfinden.<br />

Dadurch wurde bewusst, wie viel Abwickelbarke<strong>it</strong> tatsächlich angewendet wird. Häufige Beispiele<br />

finden sich bei Verpackungen und Blechverarbe<strong>it</strong>ungen.<br />

Beispiele aus meiner Umgebung:<br />

1. Lampenschirm IKEA<br />

2. Leuchtstern<br />

3. Hausschuhe<br />

4. Laptop<br />

5. Keksdosen<br />

6. Spielzeug<br />

7. Vase<br />

8. Festplatte<br />

9. Tüte<br />

10. Mini-Discokugel<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 13

Formholz<br />

Als Werkstoff für das Projekt soll Formholz bzw. Formschichtholz verwendet werden. Das Material<br />

besteht aus mehreren m<strong>it</strong>einander verleimten Furnierschichten aus (s.u.). Es zeichnet sich durch<br />

eine besondere Flexibiltät aus, die Formen müssen jedoch abwickelbar konstruiert werden, dam<strong>it</strong><br />

das Teil geformt werden kann.<br />

Formsperrholz<br />

aus Wikipedia, der freien Enzyklopädie<br />

Als Formsperrholz bezeichnet man zwei- oder dreidimensional verformte Produkte aus mehreren<br />

Furnierlagen, die m<strong>it</strong> H<strong>it</strong>ze und Druck in einem Presswerkzeug verleimt werden. Die Furnierlagen<br />

werden dabei kreuzweise unter einem Winkel von 90 Grad angeordnet. Formsperrholz wird für<br />

flächige Möbelkomponenten, wie S<strong>it</strong>ze, Lehnen und S<strong>it</strong>zschalen verwendet. Ordnet man die Furnierlagen<br />

in der gleichen Richtung an, handelt es sich um Formschichtholz. Es wird für Armlehnen<br />

und Stuhlgestelle eingesetzt. Nach dem Pressen der Rohlinge werden diese maschinell fertig bearbe<strong>it</strong>et.<br />

Ein besonderes Merkmal ist die Möglichke<strong>it</strong>, aus den Rohlingen verschiedene Konturvarianten<br />

herzustellen. Durch die große Festigke<strong>it</strong>, bei geringem Gewicht, eignet sich Formsperrholz besonders<br />

für den Innenausbau, für S<strong>it</strong>zmöbel, Bettfederleisten, Skateboards und den Fahrzeugbau.<br />

Formschichtholz<br />

Abbildung: Formschichtholzarmlehne<br />

M<strong>it</strong> Formschichtholz bezeichnet man Formteile, bei denen<br />

der Faserverlauf gleichgerichtet verläuft. Zur Erhöhung<br />

der Biegefestigke<strong>it</strong> und zur Verringerung des Quell- und<br />

Schwindverhaltens wird Formschichtholz für bestimmte<br />

Anwendungen m<strong>it</strong> einigen querverlaufenden Furnieren abgesperrt.<br />

Eingesetzt wird Formschichtholz für Stuhlgestelle,<br />

Freischwinger-Se<strong>it</strong>enteile und Armlehnen. Durch eingesetzte<br />

Schichtholzzwickel (Dreieck)lässt sich die Holzverbindung<br />

gleich m<strong>it</strong> pressen (s. Bild). Die Dicke der Formteile lässt sich<br />

durch die Verwendung angeschliffener Innenfurniere variieren.<br />

Die Zugfestigke<strong>it</strong> ist gegenüber Formsperrholz deutlich<br />

höher.<br />

14

1 2<br />

3 4<br />

Beispiele Formholz<br />

1. Federhocker, Chris Ruhe meubelkunst<br />

http://www.formholz.de/images/anwendungsbereiche/de/image_meubelkunst.jpg<br />

2. Weinregal<br />

http://www.qiero.de/medias/sys_master/ProduktDetailImportImage/8796376989726.jpg<br />

3. Formholz Elefant, Charles & Ray Eames<br />

http://www.kidsmodern.com/imgTre/elefant/elefantse<strong>it</strong>e.jpg<br />

4. WARM tea & coffee range, tonfisk design<br />

http://www.formholz.de/images/anwendungsbereiche/de/image_tonfisk.jpg<br />

5<br />

5. Living in a box, transalpin<br />

http://www.coolhunting.com/design/assets/images/<br />

livinginabox_transalpin-1.jpg<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 15

Typologie der Verformung<br />

Abwickelbare Objekte lassen sich nur auf ganz bestimmte Weisen verformen, sodass die Abwiceklbarke<strong>it</strong><br />

noch gewährleistet ist. Durch die Kombination der verscheidenen Techniken lassen sich<br />

jedoch eine Vielzahl verschiedener Forme<br />

Ebene<br />

Knick / Kante<br />

Biegung<br />

Überlappung<br />

Schn<strong>it</strong>t<br />

Ausschn<strong>it</strong>t<br />

KONTUR (formal und konstruktiv)<br />

Formholz<br />

Formholz lässt sich nur in diese abwickelbaren Formen bringen und hat dam<strong>it</strong> schon einen großen<br />

Reichtum an Gestaltungsmöglichke<strong>it</strong>en. Das organische Material hat aber auch seine Grenzen. Je<br />

nach Dicke der einzelnen Furnierschichten liegt der minimale Radius, den eine Biegung haben<br />

kann bei 12-30 mm. Scharfe Kanten sind som<strong>it</strong> nicht möglich. Zudem öffnen die gepressten Biegungen<br />

nach dem Verleimen meist wieder ein wenig und auch ein Verziehen der Teile ist möglich.<br />

Je besser das Pressverfahren durchgeführt wird, desto geringer sind diese Probleme jedoch.<br />

16

Kontur der Kante<br />

Im Anschluss an die Formgebung der Fläche gibt es noch viele verschiedene Möglichke<strong>it</strong>en die<br />

Kanten des Formholz-Objektes zu bearbe<strong>it</strong>en:<br />

gerade Kante Fase<br />

M<strong>it</strong>tige Kante Assymmetrische Nut Feder<br />

Kante<br />

Verrundun<br />

beider Kanten<br />

Verrundung<br />

(2 Radien)<br />

Bombierung<br />

Wölbung<br />

nach innen<br />

Verrundung<br />

einer Kante<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 17

Formholzbearbe<strong>it</strong>ung aus Wikipedia, der freien Enzyklopädie<br />

Formpressen<br />

Die Presswerkzeuge können zwe<strong>it</strong>eilig aufgebaut sein (für S<strong>it</strong>ze, Lehnen und Schalen) oder mehrteilig<br />

für z. B. U-förmige Formteile, bei denen auch Druck von der Se<strong>it</strong>e benötigt wird. Das Pressen<br />

beginnt m<strong>it</strong> dem Beleimen der Furniere an Leimwalzen. Als Leim kommt ein Harnstoff- Harz m<strong>it</strong><br />

einem Härter zum Einsatz der während des Pressens duroplastisch aushärtet. Ein so genanntes<br />

Furnierpaket wird dann in das m<strong>it</strong> 100 Grad Celsius temperierte Presswerkzeug eingelegt. Die<br />

Presse wird zugefahren. Der Pressdruck beträgt ca. 25 N/cm². Die Pressze<strong>it</strong> richtet sich nach der<br />

Dicke der Formteile. Je dicker das Formteil, desto länger wird gepresst. Schalen benötigen ca. 5<br />

min., dickere Se<strong>it</strong>enteile auch mal 20 min. Eine Ausnahme bildet die Hochfrequenzverleimung, bei<br />

der die Leimfuge über ein Kondensatorfeld erh<strong>it</strong>zt wird und sich dadurch die Pressze<strong>it</strong> deutlich<br />

verkürzt. Dieses Verfahren eignet sich daher für sehr dicke Formteile. Da Furnier ein Naturprodukt<br />

ist, muss man bei Verformungen bestimmte Grenzen beachten. Der kleinste Radius ist abhängig<br />

von der eingesetzten Furnierdicken und liegt bei einem 90 Grad Winkel bei 12 mm. Eine Verjüngung<br />

der Formteile ist möglich. Die Möglichke<strong>it</strong> der dreidimensionalen Verformung ist für Polsterteile<br />

kaum begrenzt. Für Sichtholz sind leichte Verformungen bis zum Auftreten von Rissen oder<br />

Stauchungen des Furniers möglich. Was m<strong>it</strong> fester Pappe verformbar ist, lässt sich auch aus Formsperrholz<br />

herstellen, da sich beides ähnlich verhält. Diese Grenzen können durch die Verwendung<br />

von speziellen 3D-Furnieren überschr<strong>it</strong>ten werden, die allerdings aufwändiger in der Herstellung<br />

sind und dadurch m<strong>it</strong> Mehrkosten verbunden sind.<br />

18

Bearbe<strong>it</strong>ung<br />

Die dreidimensional verformten Formsperrholz-Rohlinge für S<strong>it</strong>ze, Schalen und Lehnen werden<br />

m<strong>it</strong> mehrachsigen CNC-Fräsmaschinen konturgefräst und bei Bedarf gebohrt. Die Variantenvielfalt<br />

ist hierbei sehr hoch, da für andere Konturen nur neue Fräsprogramme geschrieben werden.<br />

Nach dem Schleifen der Kanten und der Montage der Befestigungsbeschläge sind sie fertig für die<br />

Lackierung.<br />

Formschichtholz-Rohlinge für Stuhlgestelle und Komponenten aus, werden computergesteuert<br />

aufgetrennt, geschliffen und m<strong>it</strong> selbstrüstenden CNC-Fräsmaschinen we<strong>it</strong>erbearbe<strong>it</strong>et. Es können<br />

spezielle Verbindungstechniken, wie Schraub-, Dübel-, Keilzinken-, Feder- oder Schl<strong>it</strong>z- und<br />

Zapfenverbindungen eingesetzt werden, um einbaufertige Komponenten oder komplette Gestelle<br />

herzustellen.<br />

Se<strong>it</strong>e „Formsperrholz“. In: Wikipedia, Die freie Enzyklopädie. Bearbe<strong>it</strong>ungsstand: 25. Juni 2010, 17:16 UTC. URL: http://<br />

de.wikipedia.org/w/index.php?t<strong>it</strong>le=Formsperrholz&oldid=75990985 (Abgerufen: 25. März 2011, 23:44 UTC)<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 19

Eigenes Projekt<br />

Das Thema/Material Formholz soll anhand eines eigenen Projektes bearbe<strong>it</strong>et werden. Die Themenwahl<br />

ist frei, muss aber den Material- und auch den Ze<strong>it</strong>vorgaben gerecht werden. Als Material<br />

dürfen neben Formholz auch andere Stoffe zum Einsatz kommen, diese dürfen die Gestaltung<br />

jedoch nicht dominieren. Als Themenkomplexe bieten sich Möbel, Sport- und andere Geräte und<br />

Innenarch<strong>it</strong>ektur an.<br />

Persönliche Themensuche:<br />

1. Schranksystem<br />

2. Regalsystem<br />

3. Schl<strong>it</strong>ten<br />

4. Notebookständer<br />

5. Hausfassade<br />

Der Notebookständer als sehr neues Möbel/Gerät ist dabei noch am wenigsten bearbe<strong>it</strong>et worden<br />

und dem Material (Form-)Holz nicht automatisch zugeordnet - das macht ihn spannend. Dagegen<br />

sind die trad<strong>it</strong>ionellen Schrank- oder Regalsysteme schon oft in Holz oder Formholz gebaut und<br />

gedacht worden.<br />

20

Notebookständer<br />

Ein Notebookständer ist für solche Personen sinnvoll, die längere Ze<strong>it</strong> an einem festen Arbe<strong>it</strong>splatz<br />

m<strong>it</strong> dem Notebook arbe<strong>it</strong>en und zumeist keinen Desktop-PC haben oder das Notebook zusätzlich<br />

dazu verwenden. Ein Notebookständer verbindet so zumindest teilweise die Vorteile eines Notebooks<br />

(Flexibil<strong>it</strong>ät) m<strong>it</strong> denen eines Desktop-PCs (Aufbau, Hardware, Ergonomie)<br />

Mögliche Zielgruppen sind also z.B. Schüler, Studenten (meist nur 1 Gerät); Büroarbe<strong>it</strong>ende m<strong>it</strong><br />

(zusätzlichem) Notebook<br />

Anforderungen<br />

1. Ergonomie: Erhöhung des Notebooks um 15-25 cm<br />

Falsches S<strong>it</strong>zen am Schreibtisch, v.a. beim Arbe<strong>it</strong>en am Notebook, fördert<br />

Nackenverspannungen, Rückenschmerzen und Konzentrationsprobleme.<br />

Die besondere Problematik des Notebooks ist, dass der Bildschirm<br />

direkt auf dem Tisch aufliegt und der Blick zu we<strong>it</strong> nach unten<br />

geführt werden muss. Um den Blickwinkel auf rückenschonende Maße<br />

zu bringen, sollte die Oberkante eines Bildschirms ca. 5cm unter der<br />

Augenhöhe liegen. D.h. das Notebook muss um ca. 15-25 cm angehoben<br />

werden.<br />

http://www.repet<strong>it</strong>ive-strain-injury.de/<br />

ergonomie-am-arbe<strong>it</strong>splatz.gif<br />

Dadurch ist die Notebooktastatur jedoch nur schwer nutzbar; Da aber<br />

auch das dauerhafte Nutzen der Notebooktastatur wegen einer zu kleinen<br />

Auflagefläche für die Hände nicht optimal ist, ist die Nutzung einer externen Tastatur sinnvoll.<br />

Um das Verwenden der Notebooktastatur dennoch zu vereinfachen (für Sondertasten etc.) ist eine<br />

leichte Neigung der Auflagefläche denkbar.<br />

2. Ordnung: Kabelführung, Anschluss und Verstauung von Peripheriegeräten<br />

Das Verwenden eines Notebookständers sollte den Schreibtisch nicht zusätzlich vollstellen. Wünschenswert<br />

wäre daher, wenn er bei der Strukturierung des Arbe<strong>it</strong>splatzes helfen würde: Platz darunter/darin<br />

für Peripheriegeräte wie Tastatur, Maus oder externe Festplatten und eine Möglichke<strong>it</strong><br />

die zahlreichen Kabel zu bündeln und zu befestigen, sodass sich das ab- und anschließen der Kabel<br />

vereinfacht.<br />

3. Belüftung<br />

Durch das Aufliegen des Notebooks auf einer geraden Oberfläche ist die Zirkulierung von Luft zur<br />

Kühlung meist nicht optimal. Ein Notebookständer sollte die Belüftung daher vereinfachen oder<br />

fördern. Eine Wölbung oder Perforierung der Auflageflläche sind Lösungsmöglichke<strong>it</strong>en.<br />

4. Ästhetik<br />

Bedingt durch das organische Material Formholz und dessen Verarbe<strong>it</strong>ung (Rundungen!) ergibt<br />

sich ein Kontrast zu den technischen Geräten, die zumeist aus Kunststoff oder Metall bestehen.<br />

Dieser Kontrast könnte we<strong>it</strong>er ausgereizt werden.<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 21

1 2 3<br />

4<br />

5<br />

6<br />

7 8 9<br />

10<br />

11<br />

12<br />

22<br />

13 14 15

Beispiele Laptopständer<br />

Eine ausführliche Recherche zeigt die verschiedenen existierenden Modelle von Notebook-/<br />

Laptopständern. Diese bestehen zumeist aus Metall und/oder Kunststoff und passen sich<br />

äußerlich zumeist an das technische Aussehen der Geräte an; z.B. durch die Farbgebung<br />

metallisch oder schwarz. Die Form unterscheidet sind sehr, jedoch bieten die meisten Modelle<br />

eine mehr oder weniger starke Erhöhung und Schrägstellung des Notebooks (→ Ergonomie).<br />

Die Möglichke<strong>it</strong> zur Unterbringung und Organisierung von Peripherigeräten ist<br />

teilweise gegeben (siehe 8 und 9). Durch zusätzliche Hardware im Ständer werden teilweise<br />

sogar Peripheriegeräte integriert (Lautsprecher, zusätzliche Lüfter; siehe 14). Die Belüftung<br />

wird teilweise (passiv) unterstützt (siehe 7 und 12). Eine Besondere Ästhetik bieten<br />

v.a. alto express (4 und 5) und mStand (8), bei den restlichen Modellen steht der Funktionalismus<br />

im Fordergrund.<br />

1-3. Notebook k<strong>it</strong> mk605, Log<strong>it</strong>ech<br />

http://www.log<strong>it</strong>ech.com/de-at/notebook-products/stands/devices/6229<br />

4-5. Alto express, Log<strong>it</strong>ech<br />

http://cdn1.techbargains.com/icache/2009/11/27/12593314604997.jpeg<br />

http://www.techsouq.com/images/Log<strong>it</strong>ech-Alto-Express-Notebook-Stand.jpg<br />

6. folding notebook stand, aviiq<br />

http://www.wired.com/images_blogs/gadgetlab/2010/10/NewImage.jpeg<br />

7. Elevator, Griffin<br />

http://www.griffintechnology.com/images/assets/headers/0000/0374/elevator_1.jpg<br />

8. mStand, Rain Design<br />

http://www.luxist.de/luxist/wp-content/uploads/2007/04/mstad.jpg<br />

9. Acrylglasständer Deluxe<br />

http://www.acrylglasidee.de/pics/produkte/1015-1.jpg<br />

10. Ikea Hack<br />

http://www.wired.com/images_blogs/gadgetlab/2010/06/tvinbed2.jpg<br />

11. Notebook Auflage „Ergonomic“ General Office<br />

http://ecx.images-amazon.com/images/I/41aT7Ds8VNL._SL500_AA300_.jpg<br />

12. hama notebookständer<br />

http://ecx.images-amazon.com/images/I/313DUmQA-yL.jpg<br />

13. LX600MB, 3M<br />

http://solutions.3m.com/3MContentRetrievalAPI/BlobServlet?locale=en_US&lmd=1183059210000<br />

&assetId=1180572608232&assetType=MMM_Image&blobAttribute=ImageFile<br />

14. xb3000 Expansion Base, hp<br />

http://img.tomshardware.com/de/2006/12/11/hp_pavilion_dv2029ea/dv2000_plus_stand_big.jpg<br />

15. Laptop Mount on Height-Adjustable Arm w<strong>it</strong>h Oversize Notebook Tray, ergo in demand<br />

http://www.ergoindemand.com/images_store/60-7011-8252_180.jpg<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 23

Entwurf<br />

Erste Scribbles und Skizzen dienen der Ideenfindung. Konzepte von Kabelführungen, Hardware-<br />

Aufbewahrungsmöglichke<strong>it</strong>en und Ergonomie werden versucht. Die we<strong>it</strong>ere Formfindung findet jedoch<br />

vor allem m<strong>it</strong> Hilfe von Papiermodellen statt, da hier die Abwickelbarke<strong>it</strong> impliz<strong>it</strong> gegeben ist.<br />

24

Dokumentation <strong>wrap</strong> <strong>it</strong> 25

Modelle Notebookständer<br />

Papiermodelle<br />

Erste Experimente in der Formgebung finden m<strong>it</strong> Hilfe von kleinen Papiermodellen (ca. M 1:5) statt.<br />

Durch die Verwendung von Falttechniken und Papier als Material ist sichergestellt, dass die Modelle<br />

abwickelbar sind. Die Ergebnisse sind auf den acht Bildern an der Se<strong>it</strong>e zu sehen.<br />

Nach dieser Phase habe ich an zwei Grundformen we<strong>it</strong>ergearbe<strong>it</strong>et (zu sehen in den Bildern 4 und<br />

5). Diesen beiden Versionen ist gemeinsam, dass sie aus einem prinzipiell rechtwinkligen Papierstreifen,<br />

der verschieden eingeschn<strong>it</strong>ten und gefaltet wird.<br />

26

1 2<br />

3 4<br />

5 6<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 27<br />

7 8

Variante I<br />

Die erste Variante ist durch zwei schmale Stege entlangs der langen<br />

Ränder des Grundrechteckes definiert. Der m<strong>it</strong>tlere Teil des<br />

Rechtecks wird nach unten geknickt, die Stege werden einmal<br />

nach innen gefaltet. Dadurch entsteht eine offene Auflagefläche<br />

oben und eine Stufe nach unten, die als Ablagefläche genutzt werden<br />

kann. Mehrere Versionen durch unterschiedliche Konturen<br />

verschieben die Proportionen leicht.<br />

Anschließend habe ich ein Modell im Maßstab 1:2 erstellt und m<strong>it</strong><br />

Holzim<strong>it</strong>atfolie überzogen, um einen realistischen Eindruck von<br />

der Form zu bekommen.<br />

28

Variante II<br />

Die zwe<strong>it</strong>e Variante besteht aus einem längeren Streifen, der entlang<br />

zweier Kanten U-fömig geknickt wird, wobei die offene Se<strong>it</strong>e<br />

nach vorne zeigt. Eine Aussparung in der M<strong>it</strong>te ermöglicht eine<br />

Wölbung der Flächen. In mehreren Versuchen habe ich die optimalen<br />

Proportionen, Konturenführung und Faltung gesucht.<br />

Auch hiervon habe ich ein Pappmodell (M 1:2) erstellt und m<strong>it</strong> Holzim<strong>it</strong>atfolie<br />

überzogen.<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 29

Die Kontur<br />

We<strong>it</strong>erbearbe<strong>it</strong>ung von Variante II<br />

Nach einem Vergleich zwischen Variante I und II entschied ich mich für die zwe<strong>it</strong>e Variante, da<br />

diese durch Biegung und Schl<strong>it</strong>z eine besondere und sehr ästhetisches Ausssehen bekam. Die Kr<strong>it</strong>erien<br />

Ergonomie, Ordnung und Belüftung sind ebenfalls abgedeckt.<br />

Um die Form we<strong>it</strong>er zu verfeinern, bearbe<strong>it</strong>ete ich die Kontur we<strong>it</strong>er, insbesondere an der unteren,<br />

vorderen Kante und am Rücken. Das Ergebnis ist eine gerade Vorderkante und ein leicht taillierter<br />

Rücken. Die genauen Maße und Konturführung sind in der Abbildung zu sehen.<br />

Problematik der Kanten<br />

Im Gegensatz zu den kleinen Papiermodellen muss bei größeren Modellen bzw. beim Formholzteil<br />

immer ein Radius von mehr als ca. 8mm vorhanden sein, d.h. es sind keine scharfen Knicke möglich.<br />

In den folgenden Modellen arbe<strong>it</strong>e ich diese Erkenntnis m<strong>it</strong> ein.<br />

30

630<br />

80<br />

30<br />

50<br />

10<br />

10<br />

200 180 250<br />

10<br />

10<br />

320<br />

SolidWorks Studentenlizenz<br />

Nur für akademische Zwecke<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 31

Modellbau<br />

Für den Bau eines realistischeren Modells<br />

(im Maßstab 1:2) habe ich eine Materialmischung<br />

aus relativ dünner Werkpappe (ca.<br />

0,5mm) und 3mm-Moosgummi gewählt.<br />

Das Moosgummi ist als auftragende Zwischenschicht<br />

gut geeignet, da es sich gut<br />

biegen, aber kaum stauchen/strecken oder<br />

knicken lässt. Som<strong>it</strong> ähnelt es den Eigenschaften<br />

von Formholz sehr. Die Werkpappe<br />

lässt sich zudem kontrolliert biegen und<br />

gibt so die Form. Indem ich eine Werkpappenschicht<br />

oben und eine unten anbringe<br />

erzeuge ich eine stabile Form<br />

Durch die starke Biegung des Stückes muss<br />

beachtet werden, dass sich die Ausschn<strong>it</strong>te<br />

einer jeden Schicht verändern. So muss die<br />

innerste Schicht mehr als einen Zentimeter<br />

kürzer sein als die äußerste. Aufgrund dieser<br />

Verschiebungen schneide ich die Kontur<br />

nur grob vor und korrigiere sie abschließend.<br />

Um ein zu starkes Aufklaffen nach dem<br />

Trocknen des Klebers zu verhindern, müssen<br />

die Schichten beim Kleben we<strong>it</strong>er als<br />

nötig zusammengedrückt werden.<br />

M<strong>it</strong> Hilfe dieser Technik sind drei Modelle<br />

entstanden.<br />

32

Erstes Moosgummimodell<br />

noch Probleme m<strong>it</strong> aufklaffender Form<br />

Zwe<strong>it</strong>es Moosgummimodell<br />

Kanten und Oberfläche m<strong>it</strong> Papier bezogen; Linien zeigen Erzeugende an<br />

Dr<strong>it</strong>tes Moosgummimodell<br />

Kanten und Oberfläche m<strong>it</strong> Holzim<strong>it</strong>atfolie überzogen, dabei leichte Passprobleme; Form sehr stark gebogen<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 33

CAD-Modell<br />

Um aus dem Modell nun ein tatsächliches Formholzstück bauen zu können, ist eine Pressform nötig.<br />

Auf Grund der sehr organischen Linienführung ist es sinnvoll diese zuerst am PC zu Modellieren<br />

und dann aus Holz fräsen zu lassen. Dies bietet zudem eine we<strong>it</strong>ere Visualisierungsmöglichke<strong>it</strong><br />

der Idee.<br />

Um von dem manuell gefertigten Modell eine möglichst akkurate Ansicht zu bekommen, mustte<br />

das Modell von allen Richtungen möglichst gradlinien fotografiert werden. Darauf aufbauend habe<br />

ich dann in SolidWorks ein Modell des Notebookständers und eine Fräsform erstellt. Dabei ist es<br />

jedoch nicht möglich, die Abwickelbarke<strong>it</strong> zu überprüfen. sollten Stellen der Fräsform nicht abwickelbar<br />

sein, müssen diese händisch nachgearbe<strong>it</strong>et werden.<br />

34

Dokumentation <strong>wrap</strong> <strong>it</strong> 35

ZWISCHENSTAND<br />

36<br />

ZWISCHENSTAND<br />

Ergebnis zu Ende der Vorlesungsfreien Ze<strong>it</strong><br />

• Teilnahme am BECKERCONTEST - Wettbewerb der<br />

Firma Becker KG zum Thema Formholzentwürfe<br />

• Kurspräsentation bei den Hochschultagen 20XI<br />

der HfK

Verve<br />

notebook riser<br />

Von Birg<strong>it</strong> <strong>Stenzel</strong><br />

Der Notebook-Ständer Verve ist die ideale Ergänzung für einen flexiblen Arbe<strong>it</strong>splatz.<br />

Die geschwungene, organische Form und das natürliche Material Formholz<br />

spielen m<strong>it</strong> dem Kontrast zur Optik der technischen Geräte, und machen den<br />

Notebook-Ständer zum stilvollen Blickfang auf dem Schreibtisch. Dabei erfüllt er<br />

mehrere Funktionen gleichze<strong>it</strong>ig: Der Ständer hebt das Notebook auf eine ergonomisch<br />

optimale Höhe an, die bei längeren Arbe<strong>it</strong>sze<strong>it</strong>en am Notebook den Rücken<br />

schont. Die gewölbte Auflagefläche fördert die Luftzirkulation unter dem Notebook<br />

und vermeidet so ein Überh<strong>it</strong>zen. Zudem ist der Arbe<strong>it</strong>splatz aufgeräumter,<br />

da alle Kabel gebündelt durch die Öffnung in der M<strong>it</strong>te des Ständers verschwinden<br />

und Peripheriegeräte platzsparend darunter verstaut werden können. So wird aus<br />

einem ungeordenten Schreibtischaufbau eine kompakte, moderne und ästhetische<br />

Arbe<strong>it</strong>smöglichke<strong>it</strong>.<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 37

Verve<br />

notebook riser<br />

von Birg<strong>it</strong> <strong>Stenzel</strong><br />

Kurs „<strong>wrap</strong> <strong>it</strong>“<br />

Prof. Oliver Niewiadomski<br />

3. Semester Integriertes Design<br />

Die ergonomisch optimale<br />

Höhe schont bei längeren<br />

Arbe<strong>it</strong>sze<strong>it</strong>en am<br />

Notebook den Rücken<br />

Die gewölbte Auflagefläche<br />

fördert die Luftzirkulation<br />

unter dem Notebook und<br />

vermeidet so ein Überh<strong>it</strong>zen<br />

Kabel verschwinden gebündelt<br />

durch die Öffnung in der M<strong>it</strong>te<br />

des Ständers und periphere<br />

Geräte können platzsparend<br />

darunter verstaut werden<br />

Die geschwungene, organische<br />

Form und das natürliche<br />

Material Formholz spielen<br />

m<strong>it</strong> dem Kontrast zur Optik<br />

der technischen Geräte<br />

38

Kurspräsentation bei den Hochschultagen 20XI<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 39

CAD-Modell - We<strong>it</strong>erentwicklung<br />

Ein Problem m<strong>it</strong> der ersten Verion des Notebookständers ist, dass die Notebooks möglicherweise<br />

von der schrägen Fläche rutschen könnten. Deshalb habe ich die Kanten abgeflacht und m<strong>it</strong> einer<br />

Gummierung versehen, die den Computer an Ort und Stelle hält.<br />

40

Technische Zeichnung<br />

320<br />

HfK-Bremen<br />

Birg<strong>it</strong> <strong>Stenzel</strong><br />

b.stenzel@hfk-bremen.de<br />

Verve Notebookriser<br />

Teil<br />

Wrap <strong>it</strong>!<br />

Projekt<br />

O. Niewiadomski<br />

Kunde<br />

287<br />

Formholz, teilweise gummiert<br />

Material<br />

Birg<strong>it</strong> <strong>Stenzel</strong> Fre<strong>it</strong>ag, 25. März 2011 23:40:00<br />

Gezeichnet<br />

Laptopstand6<br />

Datum<br />

Zeichnungs-Nr. / Datei-Name<br />

1:5 1/1<br />

Maßstab<br />

A4<br />

Format<br />

Blatt<br />

283 51<br />

177<br />

30<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 41

Bau in Formholz<br />

Im Anschluss an den Modellbau in Papier und Co soll auch ein Formholz Prototyp gebaut werden.<br />

Die Arbe<strong>it</strong> m<strong>it</strong> dem Formholz ist dabei anspruchsvoll, da sich das organische Material weniger<br />

leicht verformen lässt als Papier und auch der Form- und Verklebeprozess unberechenbar verläuft.<br />

Bis ein guter Prototyp entsteht müssen einige Experimente m<strong>it</strong> dem Material und Anpassungen<br />

der Herangehensweise gemacht werden, dam<strong>it</strong> es besser eingeschätzt werden kann.<br />

Die Pressform<br />

Die Pressform le<strong>it</strong>e ich aus dem CAD-Modell ab und lasse sie fräsen. Dabei muss die Form in eine<br />

obere und untere Hälfte getrennt werden, dam<strong>it</strong> die CNC-Fräse alle Breiche fräsen kann. Zudem<br />

trenne ich die Form auch senkrecht m<strong>it</strong>tig, dam<strong>it</strong> das spätere Herauslösen der Furniere aus der<br />

schüsselartigen Form möglich ist (Bilder 1 und 2).<br />

Korrektur der Form<br />

1 2<br />

Nach ersten Versuchen stellt sich heraus, dass die am Computer modulierte und gefräste Form<br />

nicht korrekt abwickelbar ist. Jedoch behebt das Einfügen eines ca. 2,5 cm bre<strong>it</strong>en Keiles in der<br />

M<strong>it</strong>te der Form diese Probleme we<strong>it</strong>gehend (s. Abb. 3). Allerdings ist das Buchenholzfurnier nicht<br />

biegsam genug, sich in die Form einzupassen und bricht. Auch ein Einweichen der Furniere löst<br />

diese Probleme nicht.<br />

In der Konsequenz müssen die Hälften zunächst getrennt m<strong>it</strong> Formholz zu überzogen werden,<br />

diese anschließend zusammengefügt und – wenn möglich – eine letzte Schicht über beide Hälften<br />

gemeinsam geklebt werden. Dafür muss jedoch die Innense<strong>it</strong>e der Form aufgebaut werden, dam<strong>it</strong><br />

genug Überstand vorhanden ist (Abb. 4).<br />

3 4<br />

42

Die Furniere<br />

Die bere<strong>it</strong>s eingeweichten Furniere werden für mehrere Stunden auf die beiden Formhälften aufgezogen<br />

in der Hoffnung, das Verleimen zu vereinfachen. Allerdings sind die feuchten Furniere<br />

aufgequollen und ziehen sich beim Trocknen wieder zusammen, sodass Risse entstehen (Abb. 5).<br />

Nach Versuchen m<strong>it</strong> trockenen Furnieren (Abb. 6) zeigt sich aber, dass die Hälften auch m<strong>it</strong> trockenen<br />

Furnieren pressbar sind.<br />

5 6<br />

Das Pressen<br />

Um die Form zu pressen, werden jeweils 3 Furniere eingeleimt, um die Pressform gewickelt und<br />

dort m<strong>it</strong> Klebeband fixiert; dabei ist Eile geboten, dam<strong>it</strong> der Leim nicht frühze<strong>it</strong>ig abbindet. Anschließend<br />

werden die Formen in den Formsack gelegt und dort für mehrere Stunden belassen<br />

(Abb. 7). Dieser Prozess wird mehrmals wiederholt, bis die gewünschte Schichtstärke erreicht ist<br />

(Abb. 8).<br />

Der Formsack ist ein großer Gummisack, der m<strong>it</strong> einer Vakkumpumpe evakuiert werden kann und<br />

durch den Unterdruck an die Form gepresst wird. Meine Versuchen zeigen, dass die Pos<strong>it</strong>ion der<br />

Teile im Formsack wichtig ist, da ein falscher Faltenwurf des Materials die Furniere verschieben<br />

kann und so Lücken zwischen den Schichten entstehen. Tendenziell werden Rundungen durch den<br />

Druck so meist schärfer; verhältnismäßig gerade Flächen bere<strong>it</strong>en weniger Probleme.<br />

7 8<br />

Dokumentation <strong>wrap</strong> <strong>it</strong> 43