BETRIEBSANLEITUNG TAUCHPUMPEN

BETRIEBSANLEITUNG TAUCHPUMPEN

BETRIEBSANLEITUNG TAUCHPUMPEN

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 No: 94-BA 5079/ 1c<br />

File: Q_TAU_D<br />

INHALTSVERZEICHNIS<br />

Teil II<br />

2.0 Verwendung<br />

2.1 Einleitung<br />

2.1.1 Erklärung des Typencodes<br />

2.2 Installation / Einbau<br />

2.2.1 Einbau des Pumpenführungssystems<br />

2.2.2 Rüsten / Vorbereitende Kontrollen<br />

2.2.3 Spülwasseranschluss<br />

2.2.4 Drehrichtung<br />

2.2.5 Absenken der Pumpe in den Sumpf<br />

2.3 Inbetriebsetzung<br />

2.4 Elektrische Anschlüsse<br />

2.4.1 Bedienungselemente auf der Schalttafel<br />

2.4.1.1 Sicherheit des Bedienungspersonals<br />

2.4.1.2 Minimalanforderungen<br />

2.4.1.3 Empfohlene zusätzliche Steuerungsorgane<br />

2.4.2 Tabelle der Anschlüsse<br />

2.4.3 Niveauschalter<br />

2.4.4 Niveauregelung<br />

2.4.5 Erforderliche Eintauchtiefe<br />

2.5 Instandhaltung<br />

2.5.1 Betriebsstörungen<br />

2.6 Unterhalt und Service<br />

2.6.1 Allgemeines<br />

2.6.2 Kühlungsarten<br />

2.6.3 Kontrollen vor Ort<br />

2.6.3.1 Sichtkontrolle nach dem Herausziehen der Pumpe aus dem Sumpf<br />

2.6.3.2 Prüfung des Motorgehäuses<br />

2.6.3.3 Oelkontrolle bei Tauchmotoren<br />

2.6.3.4 Oelwechsel<br />

2.6.4 Schmierung<br />

2.7 Motorkabel<br />

2.7.1 Wiederanschliessen der Kabel<br />

2.7.2 Dichtheitsprüfungen<br />

2.8 Revisions-Tabelle<br />

2.9 Montage / Demontage<br />

2.9.1 Ersetzen der mechanischen Dichtung<br />

2.9.1.1 Ausbau der pumpseitigen mechanischen Dichtung<br />

2.9.1.2 Wartung der motorseitigen mechanischen Dichtung<br />

2.9.1.3 Einbau des Dichtteils<br />

2.9.1.4 Einbau der pumpseitigen mechanischen Dichtung<br />

2.9.1.5 Dichtheitsprüfung der pumpseitigen mechanischen Dichtung

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 30.06.03 14.07.00 No: 94-BA 5079/ 2c<br />

File: Q_TAU_D<br />

2.0 VERWENDUNG<br />

2.1 EINLEITUNG<br />

An jeder Pumpeneinheit ist am Motor ein Typenschild angebracht mit allen technischen Daten des Motors<br />

und der Pumpe (Abschnitt 2.1.1). Wichtig: Bei allen Anfragen betreffend Ersatzteilen oder Service immer<br />

die vollständigen Daten angeben.<br />

a) Für Pumpen im Normalbetrieb (Fig. 1)<br />

b) Für explosionsgefährdete Bereiche zugelassene<br />

Motoren gemäss Richtlinie 94/9/EG (ATEX<br />

100)<br />

- für Netzbetrieb (Fig. 2).<br />

Fig. 1<br />

Fig. 2<br />

- für Umrichter-Betrieb (Fig. 3).<br />

Diese Motoren sind mit Drillings-Kaltleiter nach<br />

DIN - 44082 - S 150° C ausgestattet<br />

Fig. 3<br />

Die HIDROSTAL-Garantie gilt nur bei Erfüllung folgender Voraussetzungen:<br />

1. Stromkreis für Übertemperaturschutz so anschliessen, dass bei übermässiger Wicklungstemperatur<br />

die Stromzufuhr des Motors sicher unterbrochen wird (Anschluss-Schema Abschnitt 2.4.1.2f).<br />

2. An allen drei Phasen jedes Motors MÜSSEN die korrekten, schnell abschaltenden Überstromschutzschalter<br />

(Abschnitt 2.4.1.2e) eingebaut werden.<br />

3. Werden Leitfähigkeitssonden verwendet, müssen diese Motoren an spezielle Relais angeschlossen<br />

werden. Anschluss-Schema und eine Liste der genehmigten Relais gemäss Abschnitt 2.4.1.3g.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 26.01.04 14.07.00 No: 94-BA 5079/ 3f<br />

File: Q_TAU_D<br />

4. Arbeiten sind exakt gemäss den in diesem Handbuch enthaltenen Anweisungen auszuführen. Dabei<br />

dürfen nur durch die HIDROSTAL-Vertriebsorganisation gelieferte Original-HIDROSTAL-Ersatzteile<br />

verwendet werden. Werden andere Ersatzteile verwendet, wird die HIDROSTAL-Garantie hinfällig.<br />

Jede Pumpe wurde vor dem Versand auf einwandfreien mechanischen und elektrischen Betrieb<br />

sowie auf absolute Wasserdichtigkeit des Motors überprüft. Wird die Pumpe durch jemand anderes<br />

als die offiziellen HIDROSTAL-Servicezentren demontiert, kann dadurch die Garantie hinfällig<br />

werden.<br />

2.1.1 ERKLÄRUNG DES TYPENCODES<br />

MOTOR CODE<br />

E N Y P 6 - M N E Q<br />

Kennbuchstabe der Hydraulik-Grösse, mit welcher dieser Motor zusammengebaut<br />

werden kann.<br />

Die Grössen sind: B, C, D, E, F, H, I, L<br />

Kennbuchstabe der Kühlungsart dieses Motors.<br />

N = Voll eintauchbar: Kühlung durch direkten Wärmeübergang<br />

vom eingetauchten Statorgehäuse an die<br />

umgebende Flüssigkeit.<br />

Motorgrösse, gemäss IEC-Normen:<br />

Linie 2001 002 003 004 006 007 014 020 - 030 - 090 130 - 300<br />

Typ: - B/Z 2/Y - 3/X - 4/W - 5/V N 6/U 7/T S<br />

IEC: 80 90 100<br />

112 132 160 180 200 225 250 280 315 355<br />

Klassifikation der Motor-Bauart<br />

Motordrehzahl<br />

Nenndrehzahl<br />

50 Hz 60 Hz<br />

2 - 2-poliger Motor 3000 3600<br />

3 - zwei Drehzahlen, 2/4-polig 3000/1500 3600/1800<br />

4 - 4-poliger Motor 1500 1800<br />

5 - zwei Drehzahlen, 4/6-polig 1500/1000 1800/1200<br />

6 - 6-poliger Motor 1000 1200<br />

7 - zwei Drehzahlen, 6/8-polig 1000/750 1200/900<br />

8 - 8-poliger Motor 750 900<br />

9 - zwei Drehzahlen, 8/10-polig 750/600 900/720

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 26.01.04 14.07.00 No: 94-BA 5079/ 4i<br />

File: Q_TAU_D<br />

MOTOR-CODE, Fortsetzung:<br />

E N Y P 6 - M N E Q 1<br />

KABEL-CODE<br />

N A A 1 - 10<br />

Pumpseitige mechanische Dichtung Pos. 515 Typ<br />

C = Mit Gleitringen aus Kohle und Keramik. Empfohlen für die Handhabung von<br />

Wasser, Aktivschlamm und nicht abrasiven Flüssigkeiten.<br />

G = Siliziumkarbid-Gleitringe, Gummibalg mit aussenliegender Feder.<br />

M = Wolframkarbid - Siliziumkarbid-Gleitringe, Federn mit Gummibalg abgedeckt.<br />

Für Schlamm, Breie und abrasive Flüssigkeiten.<br />

X = Gleitringe aus Wolframkarbid-Siliziumkarbid. Gehäuse aus rostfreiem Stahl für<br />

höhere Pumpendrücke und/oder höhere Motordrehzahlen.<br />

Elektrische Klassifizierung:<br />

Motorgrösse Zusatzelemente<br />

Motorgrösse<br />

neu alt neu<br />

alt<br />

W/V B/Z X/4/5 B Z Y X W/V X<br />

N/U/T X/Y 6/7** N/U/T 4/5<br />

N N N N ohne Ueberwachungselemente X X X X X X X<br />

M*<br />

Normal Ex-Schutz<br />

Linie 2001<br />

S S S mit interner Feuchtigkeitssonde - I I I I<br />

F F - mit Schwimmerschalter - - Z Z Z<br />

V V F<br />

mit interner Feuchtigkeitssonde<br />

und Schwimmerschalter<br />

- - U U U<br />

- - - mit Lagertemperatursonde - - - - -<br />

W* W* - W Schwungrad-Konstruktion<br />

* eingebaute Zusatzelemente sind im Auftrag aufgeführt<br />

** Motorgrösse 6+7: immer mit SA1-.. (beinhaltet alle obigen Zusatzelemente)<br />

Wicklungsspannung (siehe Typenschild)<br />

A = 230/460 V 60 Hz<br />

E = 400 V 50 Hz<br />

G = 415 V 50 Hz<br />

K = 575 V 60 Hz<br />

S = Sonderspannung<br />

Q = Q-Hydraulik<br />

K = K-Hydraulik<br />

1 oder leer = Materialausführung 1<br />

5 = Materialausführung 5<br />

6 = Materialausführung 6<br />

Fabrikcode (für die Anleitung nicht wichtig)<br />

Länge in Metern<br />

Linie 2001<br />

-<br />

Y* -

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 30.06.03<br />

14.07.00 No: 94-BA 5079/ 5c<br />

File: Q_TAU_D<br />

2.2 INSTALLATION / EINBAU<br />

BECKENPUMPEN<br />

Alle Bauarbeiten bzw. technischen Ausbauarbeiten müssen fertiggestellt sein, bevor die Pumpe installiert<br />

wird. Sicherstellen, dass die Länge des gelieferten Kabels für die örtlichen Bedingungen ausreicht.<br />

Achtung, unbedingt erforderlich: Für Einbau- und Servicearbeiten über dem Pumpensumpf einen<br />

Flaschen- oder Kettenzug einbauen oder vorsehen. Die Tragfähigkeit des Hebezeuges muss mindestens<br />

das zweifache des Pumpengewichtes ertragen. Ein Wasseranschluss mit einem Druck von etwa 4 bar (70<br />

psi) sollte vorhanden sein, um die Pumpe abzuspritzen, wenn sie aus dem Pumpensumpf herausgezogen<br />

wird.<br />

Vor Beginn der Montage des Zubehörs und der Pumpe muss sichergestellt werden, dass die Atmosphäre<br />

nicht explosionsgefährdet ist.<br />

Die freien Kabelenden dürfen während der Installation niemals mit Wasser in Berührung kommen.<br />

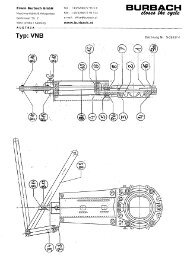

2.2.1 EINBAU DES PUMPENFÜHRUNGSSYSTEMS (Fig. 4)<br />

a) Rohrhalter befestigen. Auf genügend Platz für den Gleitschuh<br />

achten.<br />

b) Der Sumpfboden am Aufstellort der Austrittskonsole<br />

muss eben und glatt sein. Austrittskonsole mit Eingiesshülsen<br />

oder Expansionsdübeln und Muttern so am<br />

Sumpfboden befestigen, dass die Führungsrohrbolzen<br />

oder Nischen auf der Austrittskonsole mit den Führungsrohrbolzen<br />

des Rohrhalters vertikal fluchten (d.h. direkt<br />

darunter liegen).<br />

c) Führungsrohre aus normmässigem verzinktem Stahlrohr<br />

(oder rostfreiem Stahl) fertigen. Rohr auf die korrekte<br />

Länge zuschneiden. Die unteren Rohrenden über die<br />

Führungsrohrbolzen oder in die Nischen der Austrittskonsole<br />

schieben. Rohrhalter abschrauben. Diesen in<br />

die oberen Rohrenden stecken und Rohrhalter wieder<br />

anschrauben. Die Führungsrohre müssen vertikal und<br />

parallel sein.<br />

d) Die Druckleitung muss ohne Spannung oder<br />

Fluchtungsfehler an die Austrittskonsole angeschlossen<br />

werden.<br />

Wird nahe der Pumpe ein Rückschlagventil eingebaut,<br />

Fig. 4<br />

kann sich dazwischen Luft ansammeln. Damit die<br />

Pumpe ansaugt, muss bei der ersten Inbetriebsetzung die Luft aus dem Gehäuse oder der<br />

Druckleitung (vor dem Rückschlagventil) abgelassen werden (Abschnitt 2.2.3, Fig. 5).<br />

2.2.2 RÜSTEN / VORBEREITENDE KONTROLLEN<br />

O-Ring<br />

Führungsrohr<br />

Gleitschuh<br />

Gummidichtung<br />

Rohrhalter Kettenhalterung<br />

Kabelhalterung<br />

Austrittskonsole<br />

Vor dem Absenken der Pumpe in den Pumpensumpf folgende Punkte beachten:<br />

- Hebekette oder Stahlhebeseil korrekt an den Aufhängeösen befestigen.<br />

- Die Kabeleinführungen am Motor dürfen nicht beschädigt oder locker sein. Die Kabel müssen durch<br />

die Kabeleinführungen festgeklemmt sein.<br />

- Die Kabel dürfen während des Transports oder den Installationsarbeiten nicht beschädigt worden sein.<br />

Besonders auf Kerben oder Schnitte an der Isolierung achten. Bei schwerer Beschädigung der äusseren<br />

Schicht der Kabel, müssen diese ersetzt werden.<br />

- Die Kabel müssen lang genug sein, um der Pumpe ungehindert folgen zu können.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 No: 94-BA 5079/ 6b<br />

File: Q_TAU_D<br />

- Die Kabelenden dürfen niemals mit Wasser in Berührung kommen.<br />

- Die Gummidichtung am Pumpenaustritt muss richtig in der Nute sitzen und darf nicht beschädigt sein.<br />

- Die Gummidichtung muss gründlich eingefettet sein.<br />

- Die Drehrichtung muss korrekt sein (Abschnitt 2.2.4, Fig. 6).<br />

2.2.3 SPÜLWASSERANSCHLUSS<br />

Pumpen werden mit Spülwasseranschluss (Serviceanschluss<br />

"F", Fig. 5) geliefert .<br />

Bei normaler Abwasseranwendung wird dieser Anschluss<br />

nicht benutzt. In besonderen Fällen, z.B. hohen Konzentrationen<br />

von Schmutz oder Schlamm, kann hier Spülwasser<br />

zwischen Laufrad und pumpseitige mechanische<br />

Dichtung (515) geleitet werden. Damit können<br />

angesammelte Feststoffe periodisch weggeschwemmt<br />

werden.<br />

Spülwasserdruck mittels Druckregler auf 0,5 bis 1 bar (7<br />

bis 14 psi) über dem Austrittsdruck halten. Das Wasser<br />

wird mit einem Magnetventil und einer Schaltuhr gesteuert.<br />

Eine Spüldauer von 60 Sekunden ist ausreichend.<br />

Die Häufigkeit der Spülung muss für jede Anlage individuell<br />

ermittelt werden.<br />

Spülwassermenge schwankt je nach Pumpengrösse<br />

und Anwendungsfall: meistens genügen Durchflussmengen<br />

von 6-8 Liter pro Minute.<br />

Der Anschluss "F" kann auch dazu benutzt werden, um<br />

vor dem Anlassen von Hand Luft aus dem Gehäuse<br />

abzulassen (Abschnitt 2.2.1d), wenn diese durch keine<br />

andere Stelle der Druckleitung entweichen kann.<br />

2.2.4 DREHRICHTUNG<br />

Bevor die Pumpe in den Sumpf abgesenkt wird, elektrische<br />

Anschlüsse gemäss Abschnitt 2.4.2 erstellen und<br />

Drehrichtung kontrollieren. Diese muss vom Ansaugende<br />

her gesehen im Gegenuhrzeigersinn sein. Drehung<br />

des Laufrades überprüfen, dazu Pumpe aufhängen oder<br />

auf den Boden stellen und eine Sekunde lang anlaufen<br />

lassen. Der Anlaufruck sollte von der Antriebseite des<br />

Motors her gesehen im Gegenuhrzeigersinn wirken<br />

(Fig. 6).<br />

Dieser Vorgang muss bei Pumpeneinheiten mit mehreren<br />

Drehzahlen für jede Drehzahl wiederholt werden.<br />

WARNUNG:<br />

Ist die Drehrichtung bei Anlagen mit mehreren Drehzahlen<br />

oder Pumpen nicht korrekt, nur die Kabelleiter der<br />

Pumpe bzw. Drehzahl mit der falschen Drehrichtung<br />

am entsprechenden Anlassschalter in der Schalttafel<br />

vertauschen. NICHT die primären Stromzuleitungen<br />

zur Schalttafel, dadurch würde die Drehrichtung aller<br />

Pumpen bei allen Drehzahlen umgekehrt.<br />

F<br />

Fig. 5<br />

Richtung des<br />

Anlaufrucks<br />

Drehrichtung<br />

des Laufrades<br />

Gegenuhrzeigersinn vom<br />

Ansaugende her gesehen<br />

Fig. 6

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 30.06.03<br />

No: 94-BA 5079/ 7d<br />

File: Q_TAU_D<br />

2.2.5 ABSENKEN DER PUMPE IN DEN SUMPF<br />

- Sumpfboden sorgfältig von allem Bauschutt und anderen festen Teilen reinigen.<br />

- Gummidichtung mit Fett einschmieren.<br />

- Pumpe anheben und direkt über die Führungsschienen schieben, bis der Gleitschuh greift. Pumpe absenken,<br />

bis sie auf der Austrittskonsole aufliegt. Die Abdichtung der Passflächen erfolgt durch die Gummidichtung,<br />

welche in den Gleitschuh am Austrittsflansch eingebaut ist. Diese wird durch das Eigengewicht der Pumpe auf<br />

die Austrittskonsole gedrückt (sobald die Pumpe an ihrem Platz steht).<br />

- Sobald die Kette lose ist, diese vom Kran lösen und möglichst straff am Haltehaken befestigen.<br />

WARNUNG: Kette und Kabel müssen gut an den Haltehaken befestigt sein. Lösen sie sich, besteht die<br />

Gefahr, dass sie in die Saugöffnung der Pumpe gesaugt werden; dies hat schwere Zerstörungen zur Folge.<br />

2.3 INBETRIEBSETZUNG<br />

Kontrolle vor dem Start: - Niveauregler korrekt eingestellt.<br />

- Ausschaltniveau genügend hoch, damit keine Luft angesaugt wird.<br />

- Eintritts- und Austrittsventile müssen vollständig offen sein.<br />

- Pumpensumpf überfluten lassen.<br />

- Bei explosionsgefährdeter Atmosphäre im Schacht darf die Pumpe nicht eingeschaltet<br />

werden.<br />

STARTEN DER PUMPE<br />

Niemals Pumpe gegen geschlossene Schieber fördern lassen (ausgenommen Rückschlagklappe).<br />

Pumpe im Handbetrieb starten. Stromaufnahme in jeder Phase einzeln messen. Messwerte aufschreiben und<br />

mit Angaben auf dem Typenschild vergleichen. Ist die Stromaufnahme um mehr als 5% höher, Pumpe abstellen<br />

und Ursachen gemäss Tabelle "Betriebsstörungen" (Abschnitt 2.5.1) beheben.<br />

Nach Abschluss der Vorkontrollen, Pumpe auf automatischen Betrieb schalten. Becken mehrere Male leerpumpen<br />

lassen, um zu prüfen, ob die Niveauschalter richtig eingestellt sind und einwandfrei funktionieren. Kontrollieren,<br />

ob das Alarmsystem und der Umschalter (falls in der Schalttafel eingebaut) korrekt funktionieren.<br />

Datum und Betriebsstunden aufschreiben, um die effektiven Betriebsstunden für die Wartung ermitteln zu können.<br />

Pumpe auf automatischen Betrieb schalten. Wartung gemäss Abschnitt 2.6 durchführen.<br />

ALLGEMEINE BETRIEBSBEDINGUNGEN<br />

Pumpe nicht im Dauerbetrieb in Betriebspunkten laufen lassen, welche ausserhalb der Kurve liegen:<br />

Hoher Austrittsdruck bei geringer Fördermenge oder kleiner Austrittsdruck bei grosser Fördermenge.<br />

Dieser Betriebszustand verkürzt die Lagerlebensdauer und beschleunigt die Abnützung durch Abrieb.<br />

BETRIEBSSTÖRUNGEN<br />

Siehe Tabelle, Abschnitt 2.5, Instandhaltung.<br />

2.4 ELEKTRISCHE ANSCHLUESSE<br />

Der elektrische Anschluss muss durch Fachpersonal in Uebereinstimmung mit den örtlichen Vorschriften vorgenommen<br />

werden.<br />

Die Explosionsschutzklasse der Pumpe ist II 2G EEx d llB T4.<br />

Schaltkästen und Pumpen-Steuergeräte dürfen nicht im explosionsgefährdeten Bereich montiert werden. Es muss<br />

sichergestellt werden, dass die Schutzausrüstung korrekt angeschlossen ist.<br />

Motorwicklungen sind im Werk gemäss Spezifikation (siehe Typenschild) angeschlossen .<br />

Die Stromzufuhr an der Schalttafel muss mit den Angaben auf dem Typenschild übereinstimmen (Toleranz +/- 5%).<br />

Ist die Spannung 5 - 10 % zu tief, kann die hydraulische Leistung geringfügig vermindert werden und die<br />

Stromaufnahme leicht zunehmen (Motor erleidet keinen Schaden). Liegt die Spannung jedoch mehr als 10% unter<br />

dem Nennwert, ist mit ernsthaftem Leistungsabfall und übermässiger Stromaufnahme (Überhitzung des Motors<br />

und beträchtliche Betriebsstörungen) zu rechnen. Die auf dem Typenschild angegebenen Motordaten gelten für<br />

eine Umgebungstemperatur (Flüssigkeit und Luft) bis zu 40° C. Bei höheren Temperaturen sollte mit dem Werk<br />

Verbindung aufgenommen werden.<br />

Alle elektrischen Anschlüsse gemäss Elektroschema ausführen.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 30.06.03<br />

No: 94-BA 5079/ 8c<br />

File: Q_TAU_D<br />

2.4.1 BEDIENUNGSELEMENTE AUF DER SCHALTTAFEL<br />

2.4.1.1 SICHERHEIT DES BEDIENUNGSPERSONALS<br />

Bevor an der Pumpe gearbeitet wird, Stromzufuhr durch abgeschlossenen Sicherheitsschalter oder<br />

Entfernen der Sicherungen in der Schalttafel unterbrechen. Das Ausschalten des Steuerschalters ist nicht<br />

sicher genug. Der Motor könnte durch einen Verdrahtungsfehler oder eine Funktionsstörung des<br />

Steuersystems wieder eingeschaltet werden!<br />

2.4.1.2 MINIMALANFORDERUNGEN<br />

Folgende Elemente müssen in der Schalttafel enthalten sein:<br />

a) Trennschalter, vorzugsweise abschliessbar.<br />

b) Träge Sicherungen oder Schutzschalter in jeder Zuleitungsphase.<br />

c) Blitzschutz. Überstromableiter in jeder Zuleitungsphase, sofern Gefahr von Blitzschäden besteht.<br />

d) Motor-Anlassschalter. Es muss ein für die volle Spannung ausgelegter, magnetischer Kontaktanlasser<br />

eingebaut werden, welcher gemäss den örtlichen Vorschriften aufgrund der Nennleistungsdaten<br />

des Motors dimensioniert ist.<br />

e) Schnell abschaltende Überstromschutzschalter. Diese müssen aufgrund der auf dem Typenschild<br />

angegebenen Stromaufnahme ausgewählt werden. Sie müssen bei blockiertem Rotor (ungefähr<br />

6 Mal die Stromaufnahme bei Vollast) innert 6 Sekunden abschalten, damit die Motorwicklungen<br />

ausreichend geschützt sind. "Ausschaltkurve" des Schutzschalters studieren, um sicher zu gehen,<br />

dass diese Forderung erfüllt ist.<br />

WARNUNG:<br />

Die Garantie für Motoren der Tauchpumpen gilt nur dann, wenn in allen Phasen schnell abschaltende<br />

Überstromschutzschalter eingebaut sind. Geltend gemachten Ansprüchen für die Reparatur von<br />

Motoren unter Garantie sind Unterlagen beizulegen, welche belegen, dass die richtigen Überstromschutzschalter<br />

eingebaut wurden.<br />

f) Temperaturfühler-Stromkreis. Alle Motoren werden mit im Wickelkopf eingebauten Temperaturbegrenzern<br />

hergestellt (Leiteranschluss 1 und 2). Dies sind Bimetallschalter (ähnlich wie ein Klixon).<br />

Sie können direkt an den Steuerstromkreis des Motors bei 220/240 Volt angeschlossen und mit<br />

maximal 2.5 A belastet werden.<br />

Explosionsgeschützte Tauchmotoren sind zusätzlich zum Temperaturbegrenzer mit einem Temperaturregler<br />

ausgerüstet (Leiteranschlüsse 1 und 3). Dieser unterbricht den Betrieb 12 bis 15° C vor<br />

Erreichen der Auslösetemperatur des Grenzschalters.<br />

Bei Umrichterbetrieb (Abschnitt 2.1) müssen die Motoren mit Drillingskaltleiter nach DIN 44082-S<br />

150°C ausgestattet sein. Bei EEx-Motoren ist dies Vorschrift, und diese dürfen nur mit einem<br />

Auslösegerät mit Prüfzeichen betrieben werden.<br />

Auf Wunsch (Spezialanfertigung) können Kaltleiter auch in normale Motoren eingebaut werden. An<br />

allen mit Kaltleiter ausgerüsteten Motoren befindet sich am Kabelende ein Hinweisschild mit<br />

folgendem Text:<br />

ACHTUNG! Kaltleiter! Spannung grösser als 2,5 V zerstört die Wicklung!<br />

WARNUNG:<br />

Die Garantie entfällt, wenn diese Leiter nicht so angeschlossen sind, dass der Motor bei Ueberhitzung<br />

unverzüglich stromlos gemacht wird.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 30.06.03 14.07.00 No: 94-BA 5079/ 9e<br />

File: Q_TAU_D<br />

g) Anschlüsse des Motors<br />

K1,K2 = Temperaturbegrenzer<br />

R1,R2 = Temperaturregler<br />

EEx-Ausführung<br />

Die Steuerleiter 1 und 3 (Temperaturregler) können<br />

so angeschlossen werden, dass der Motor<br />

automatisch wieder anlaufen kann, sobald er abgekühlt<br />

und der Stromkreis wieder geschlossen ist.<br />

Ein überhitzter Motor kann den Betrieb wieder<br />

aufnehmen, sobald er wieder im Kühlwasser eingetaucht<br />

ist.<br />

Die Steuerleiter 1 und 2 (Temperaturbegrenzer)<br />

müssen so angeschlossen werden, dass der Motor<br />

nicht automatisch wieder einschaltet. Es muss<br />

abgeklärt werden, warum der Temperaturregelkreis<br />

nicht zuerst abgeschaltet hat. Die Störung<br />

muss behoben werden, bevor der Motor<br />

wieder in Betrieb gesetzt wird.<br />

ACHTUNG:<br />

Beachten, dass die Temperaturfühler den Motor nur dann stromlos machen, wenn er durch eine<br />

elektrische Störung allmählich überhitzt wird. Diese Geräte bieten keinen Schutz gegen schnelle<br />

Temperaturanstiege durch Überlastung, wie z.B. bei einem blockierten Rotor. Sie sind deshalb kein<br />

ausreichender Ersatz für die in Punkt (e) spezifizierten Überstromschutzschalter.<br />

2.4.1.3 EMPFOHLENE ZUSÄTZLICHE STEUERUNGSORGANE<br />

Standard-Ausführung<br />

Die Steuerleiter 1 und 2 können so angeschlossen<br />

werden, dass der Motor automatisch wieder anlaufen<br />

kann, sobald er abgekühlt und der Stromkreis<br />

wieder geschlossen ist. Ein überhitzter Motor kann<br />

den Betrieb wieder aufnehmen, sobald er wieder im<br />

Kühlwasser eingetaucht ist.<br />

a) Schalter "Hand - Aus - Automatisch".<br />

b) Niederspannungsklemmen für Niveauschalter.<br />

c) Signallampen "Pumpe ein" und "Pumpe defekt".<br />

d) Betriebsstundenzähler: Wichtig für die Serviceplanung.<br />

e) Umschalter für Pumpstationen mit mehreren Pumpen.<br />

f) Alarmsystem für hohes Sumpfniveau: Vorzugsweise mit separater Stromversorgung. Dadurch wird<br />

bei Ausfall der Hauptstromversorgung ein ununterbrochener Schutz sichergestellt.<br />

g) Feuchtigkeitssonde<br />

h) Schwimmerschalter<br />

i) Lagertemperatursonde

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 30.06.03<br />

14.07.00 No: 94-BA 5079/ 10f<br />

File: Q_TAU_D<br />

2.4.2 TABELLE DER ANSCHLÜSSE<br />

Jeder Kabelsatz hat drei oder sechs Leistungsstromadern pro Drehzahl, einen Erdungsleiter und<br />

zusätzliche Leiter für Uebertemperaturschutz und Dichtheitsüberwachung.<br />

Der Motor muss nicht geöffnet werden, um die Stromzufuhr anzuschliessen. Das Öffnen ist zu<br />

vermeiden, um die im Werk erstellte hermetische Dichtheit zu erhalten.<br />

Ist die Abdichtung des Motordeckels defekt, müssen Dichtheitsprüfungen gemäss Abschnitt 2.7 durchgeführt<br />

werden.<br />

Die Leistungsstromadern des Motors sind gemäss folgender Tabelle gekennzeichnet:<br />

Bezeichnung am<br />

Anzahl Anzahl Drehzahl (b) Wicklungs- Kabelende, gemäss<br />

MOTOR-TYP Drehzahlen Leiter (a) anschluss (c) Norm DIN VDE 0530<br />

bis 4 kW, Direkt-Anlauf 1 3+C+E Y U V W<br />

über 4 kW 1 6+C+E ∆ U1 V1 W1<br />

Stern/Dreieck-Anlauf W2 U2 V2<br />

Dahlanderschaltung Y/YY für 2 6+C+E N Y 1U 1V 1W<br />

zwei Drehzahlen, Direktanlauf H YY 2U 2V 2W<br />

Polumschaltbarer Motor, alle 2 6+C+E N Y 1U1 1V1 1W1<br />

Drehzahlen mit Direktanlauf H Y 2U1 2V1 2W1<br />

Polumschaltbarer Motor, N Y 1) 1U1 1V1 1W1<br />

niedrige Drehzahl: Direkt- 2 9+C+E<br />

Anlauf, hohe Drehzahl: H ∆ 2U1 2V1 2W1<br />

Stern-Dreieck-Anlauf 2U2 2V2 2W2<br />

Polumschaltbarer N ∆ 1U1 1V1 1W1<br />

Motor, niedrige und 1U2 1V2 1W2<br />

hohe Drehzahl mit 2 12+C+E 2U1 2V1 2W1<br />

Stern-Dreieck-Anlauf H ∆ 2U2 2V2 2W2<br />

a) E = Erdung (gelb-grün)<br />

C = Steuerleiter<br />

Bei normalen Motoren: * Bei EEx- (explosionsgeschützten)<br />

Temperaturschutzkreis 1 bis 2 Motoren mit Temperaturschutz-<br />

Dichtungsüberwachungs- schaltung mit zwei Schwellenwerten: *<br />

kreis (Option) E bis 4 tiefster, Temperaturregler 1 bis 3<br />

höchster, Temperaturbegrenzer 1 bis 2<br />

Dichtungsüberwachungskreis (Option) siehe<br />

Bemerkung<br />

BEMERKUNG:<br />

Bei EEx ist die Dichtungsüberwachung in einem separaten Kabel, das am Motor herausgeführt wird.<br />

* Bestehen Zweifel, ob der Motor normal oder explosionsgeschützt ist, siehe Abschnitt 2.1.1.<br />

b) N = niedrige Drehzahl H = hohe Drehzahl<br />

c) Y/YY = Direktanlauf (Dahlander) ∆ = Stern-Dreieck-Anlauf möglich<br />

1) = Der Anlaufstrom ist bei dieser Drehzahl niedriger als der Anlaufstrom bei der hohen Drehzahl bei<br />

Stern-Dreieck-Anlauf.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 17.09.04<br />

No: 94-BA 5079/ 11f<br />

File: Q_TAU_D<br />

2.4.3 NIVEAUSCHALTER<br />

- Hinweis: Für Niveauregler bei explosionsgeschützten Anlagen sind die einschlägigen Vorschriften zu<br />

beachten.<br />

- Für die Niveauschalter (Ein- und Ausschalten) Regelungssysteme verwenden, welche sich für die<br />

geförderte Flüssigkeit eignen.<br />

- Für den Hochniveaualarm Schwimmerschalter verwenden, auch dann, wenn für die Steuerung der<br />

Pumpe ein anderer Typ verwendet wird (dies hat sich als am wenigsten störanfällig erwiesen).<br />

- Schwimmerschalter für den Alarm in angemessenem Abstand oberhalb des höchsten Einschaltniveaus<br />

für die Pumpe anordnen, um falschen Alarm zu vermeiden.<br />

2.4.4 NIVEAUREGELUNG<br />

Die Niveauschalter "EIN" und "AUS" müssen so eingestellt werden, dass dazwischen genügend<br />

Sumpfvolumen vorhanden ist. Dadurch wird vermieden, dass die Pumpe mehr als 10 Mal pro Stunde<br />

eingeschaltet wird. Bei höheren Anlaufhäufigkeiten können die Steuerorgane in der Schalttafel beschädigt<br />

werden. Ausserdem ist dann der Stromverbrauch höher. Das minimale Sumpfvolumen wird mit folgender<br />

Formel berechnet:<br />

V = Fassungsvermögen oder Sumpfvolumen zwischen den Ein-<br />

V = 0.9 x Qp und Ausschaltniveaus (in Kubikmetern)<br />

Z Qp = Fördermenge einer Pumpe (in Liter pro Sekunde)<br />

Z = Anzahl Einschaltungen pro Stunde (Z = max. 10)<br />

2.4.5 ERFORDERLICHE EINTAUCHTIEFE<br />

Hidrostal-Tauchmotoren geben ihre maximale kW-Leistung, wenn sie dauernd voll in Flüssigkeit (40°C<br />

oder weniger) eingetaucht sind. Erfordert die Konstruktion des Sumpfes, dass der Motor längere Zeit nicht<br />

voll eingetaucht arbeiten muss, "UEBERFLUTBAREN" Hidrostal-Motor, mit unabhängiger Kühlung,<br />

verwenden. Bei Hidrostal-"TAUCH"-Motoren ist es jedoch zulässig, das Ausschaltniveau tiefer als die<br />

Oberkante des Motors zu legen. Tiefe des Sumpfes und die damit verbundenen Baukosten können<br />

reduziert werden. Folgende Punkte berücksichtigen:<br />

1) Wie lange eine Tauchpumpe arbeiten kann, ohne voll in die Kühlflüssigkeit eingetaucht zu sein, lässt<br />

sich schwer voraussagen (Einflussfaktoren: Umgebungs- und Flüssigkeitstemperatur; hydraulische<br />

Belastung des Motors; Betriebspunkt auf der Pumpenkennlinie). Folgende Zeiten sind maximale<br />

Betriebszeiten für einen voll belasteten Motor, welcher in einer Flüssigkeit von 15° C voll eingetaucht<br />

war, und dann plötzlich in Luft von 40° C läuft:<br />

Motor Grösse B,Y,002,003: 5 Minuten Trockenlaufzeit<br />

Motor Grösse Z,X,004,006,007: 7 Minuten Trockenlaufzeit<br />

Motor Grösse 4/W,5/V,6/U,7/T,014,020,030,090,130: 9 Minuten Trockenlaufzeit<br />

Sumpf so bemessen, dass die Pumpe unter normalen Bedingungen nicht länger als oben angegeben,<br />

trocken läuft.<br />

2) Wenn der Motor doch länger in Luft läuft (z.B. wenn die dem Sumpf zufliessende Menge genau<br />

mit der Fördermenge der Pumpe übereinstimmt), wird er durch die Uebertemperatur-Sicherungsschaltung<br />

ausgeschaltet und erleidet keinen Schaden. Der Sumpf muss genügend Volumen haben,<br />

um die zufliessende Flüssigkeit so lange aufzunehmen, bis der Motor abgekühlt ist und wieder<br />

angelassen werden kann. Die ungefähren Abkühlzeiten für die verschiedenen Motorgrössen sind wie<br />

folgt (Annahme: maximale Temperatur der Flüssigkeit 15° C):<br />

Motor Grösse B,Y,002,003: 3 Minuten bis zum Wiederanlauf<br />

Motor Grösse Z,X,004,006,007: 4 Minuten bis zum Wiederanlauf<br />

Motor Grösse 4/W,014,020: 5 Minuten bis zum Wiederanlauf<br />

Motor Grösse 5/V,030: 8 Minuten bis zum Wiederanlauf<br />

Motor Grösse 6/U,090,130: 11 Minuten bis zum Wiederanlauf<br />

Motor Grösse 7/T: 15 Minuten bis zum Wiederanlauf<br />

Es ist jedoch darauf zu achten, dass Wirbelbildung oder Ansaugen von Luft in die Eintrittsöffnung<br />

vermieden wird.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 30.06.03<br />

14.07.00 No: 94-BA 5079/ 12d<br />

File: Q_TAU_D<br />

2.5 INSTANDHALTUNG<br />

2.5.1 BETRIEBSSTÖRUNGEN<br />

Vorschriften für Pumpen in explosionsgefährdeter Umgebung müssen unbedingt eingehalten werden.<br />

Es muss sichergestellt werden, dass keine Arbeit in explosionsgefährdeter Umgebung ausgeführt wird.<br />

MÖGLICHE URSACHEN<br />

STÖRUNG<br />

Abfallende Fördermenge oder<br />

Druckverlust nach dem Anlauf<br />

1. Pumpe nicht genügend eingetaucht, nicht entlüftet X<br />

2. Drehzahl zu niedrig X X<br />

3. Drehzahl zu hoch X X<br />

4. Lufteintritt in der Saugleitung X X X X<br />

5. Druckleitung verstopft / Schieber geschlossen X X X<br />

6. Luft oder Gas im Fördermedium X X X X X<br />

7. Förderhöhe zu hoch (höher als berechnet) X X X<br />

8. Saughöhe zu hoch X X<br />

9. Ungenügender Saugdruck bei heissen Flüssigkeiten X X<br />

10. Saugrohr ungenügend eingetaucht X X X X X<br />

11. Dickstoffkonzentration höher als angenommen X X X<br />

12. Spez. Gewicht des Fördermediums höher als angenommen X<br />

13. Laufrad oder Saugleitung verstopft X X X<br />

14. Falsche Drehrichtung X X X<br />

15. Laufradspiel zu gross X X<br />

16. Laufrad beschädigt X X X<br />

17. Thermischer Ueberstromauslöser hat angesprochen<br />

Steuerschalter ausgeschaltet<br />

X<br />

18. Motor beschädigt X X X<br />

19. Spannung zu niedrig X X X X<br />

20. Verankerung lose X<br />

21. Lager abgenützt X<br />

22. Laufrad unwuchtig X<br />

23. Einschaltniveau nicht erreicht, Sonde oder Schalter defekt X<br />

24. Laufrad zu klein X<br />

25. Laufrad streift am Saugdeckel X X<br />

26. Dicker Schlamm und kleines Laufradspiel X<br />

27. Luft oder Gas an Rückseite des Laufrades X X<br />

Keine Förderung<br />

Ungenügende Fördermenge<br />

Ungenügender Förderdruck<br />

Vibrationen<br />

Motor überlastet<br />

Motor läuft nicht an

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 30.06.03<br />

No: 94-BA 5079/ 13d<br />

File: Q_TAU_D<br />

2.6 UNTERHALT UND SERVICE<br />

2.6.1 ALLGEMEINES<br />

Es sind die einschlägigen Vorschriften zu beachten.<br />

Bevor irgendwelche Arbeiten an der Pumpeneinheit ausgeführt werden, Hauptschalter ausschalten und<br />

Sicherungen an der Schalttafel entfernen.<br />

Folgende Kontrollen (Abschnitt 2.6.3) können vor Ort ausgeführt werden. Sollte sich eine Reparatur als<br />

nötig erweisen, Pumpe an die nächste HIDROSTAL-Servicestelle senden.<br />

WARNUNG:<br />

Wird das Stromzufuhrkabel an der Schalttafel gelöst, dürfen die Kabelenden NICHT mit Wasser in<br />

Berührung kommen. Das mit der Pumpe gelieferte Kunststoff-Schutzrohr wieder aufsetzen (ist dieses<br />

nicht mehr vorhanden, Kabelenden in einen Kunststoffsack einwickeln und mit Klebeband abdichten),<br />

damit die Kabelenden während der Handhabung<br />

und dem Transport wasserdicht sind.<br />

2.6.2 KÜHLUNGSARTEN<br />

HIDROSTAL-Tauchmotoren müssen für Dauerbetrieb<br />

in die Flüssigkeit eingetaucht sein<br />

(Kühlungsart: zweite Ziffer des Motor-Codes).<br />

ÜBERFLUTUNGSKÜHLUNG - Code "N"<br />

Bei diesem Typ wird die Abwärme des Motors<br />

direkt durch das Statorgehäuse an die umgebende<br />

Flüssigkeit abgegeben.<br />

BEDEUTUNG DER SYMBOLE IN FIG. 7<br />

MOT = Oeffnung des Motorraumes<br />

OIL = Oel-Oeffnung<br />

F = Spülanschluss<br />

(siehe Abschnitt 2.2.3)<br />

2.6.3 KONTROLLEN VOR ORT<br />

Oeffnung "OIL"<br />

Fig. 7<br />

2.6.3.1 SICHTKONTROLLE NACH HERAUSZIEHEN DER PUMPE AUS DEM SUMPF<br />

Oeffnung "MOT"<br />

Oeffnung "F"<br />

- Pumpe und Motor auf mechanische Beschädigungen kontrollieren. Besonders auf das Kabel achten.<br />

- Stimmen Fördermenge oder Druck nicht, Laufradspiel kontrollieren und nachstellen (siehe Hydraulik-<br />

Anleitung).<br />

- Überstromrelais, Sicherungen und Zeitrelais (falls vorhanden) auf richtige Einstellung prüfen.<br />

- Ueberprüfung der Niveausteuerung.<br />

- Isolationswiderstand der Motorwicklungen und Kabel mit einem Hochspannungs-Ohmmeter ("Megger")<br />

prüfen. Ausgangspunkt des Tests: Kabelbefestigung am Anlass-Schalter des Motors. Widerstand der<br />

Wicklungsleiter untereinander messen. Danach Widerstand jedes Leiters zur Erde prüfen.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 No: 94-BA 5079/ 14d<br />

File: Q_TAU_D<br />

ISOLATIONSTABELLE<br />

ZUSTAND DES MOTORS UND DER KABEL WIDERSTAND OHM WERT MEGAOHM<br />

Neuer Motor. 2'000'000 (od.mehr) 2<br />

Gebrauchter Motor, welcher wieder in den Schacht eingebaut werden kann. 1'000'000 (od.mehr) 1<br />

MOTOR IM SCHACHT. Die Ohmwerte gelten für das Kabel plus Motor. 500'000 - 1'000'000 0.5 - 1.0<br />

Motor ist in ziemlich gutem Zustand.<br />

Motor, welcher möglicherweise durch Blitzschlag beschädigt wurde oder<br />

Leiterschäden hat. Pumpe nicht herausziehen. 20'000 - 500'000 0.02 - 0.5<br />

Motor, der nasse oder beschädigte Kabel oder Wicklungen hat. Pumpe<br />

sollte bald herausgezogen und repariert werden, oder Kabel bzw. Motor 10'000 - 20'000 0.01 - 0.02<br />

sollten ausgetrocknet und ersetzt werden. Motor wird nur aus diesem Grund<br />

nicht versagen, aber wahrscheinlich nicht lange betriebstüchtig bleiben.<br />

Defekter Motor, oder Motor mit vollständig zerstörter Kabelisolation. Pumpe<br />

muss herausgezogen und repariert werden oder Motor muss ersetzt werden.<br />

- Motor bleibt wahrscheinlich nicht mehr lange betriebsbereit. Weniger als 10'000 0 - 0.01<br />

- Motor kann in diesem Zustand nicht laufen. 0 0<br />

WARNUNG:<br />

Wenn Kaltleiter eingebaut sind, dürfen KEINE Prüfungen mit dem "Megger" ausgeführt werden. Spannungen<br />

über 2,5 Volt beschädigen die Kaltleiter und können die Wicklung zerstören!<br />

Jeder Messwert von weniger als 1,0 Megaohm kann ein Anzeichen für einen Kabel- oder Wicklungsschaden<br />

sein. Wird ein Defekt vermutet, Pumpe samt Kabel herausziehen und gemäss Abschnitt 2.7<br />

weitere Kontrollen ausführen!<br />

2.6.3.2 PRÜFUNG DES MOTORGEHÄUSES<br />

Dies ist eine Kontrolle des Zustandes der motorseitigen mechanischen Dichtung und/oder der O-Ringe<br />

im Motorgehäuse.<br />

Pumpe vertikal auf Ansaugflansch abstellen. Verschlussschraube "MOT" (Fig. 7) mit dem Kupfer-Dichtring<br />

(536) entfernen, um eingedrungene Flüssigkeit herauslaufen zu lassen. Je nach Inhalt des Motorenraumes,<br />

folgende Reparaturen ausführen:<br />

WASSER<br />

WASSER-Öl-GEMISCH } Generelle Überholung mit Austausch der Lager und Dichtungen<br />

ÖL = Motorseitige mechanische Dichtung auswechseln, Pos. 516<br />

KEINE FLÜSSIGKEIT<br />

(TROCKEN)<br />

= Motorgehäuse ist i.O. Kein Defekt.<br />

WARNUNG:<br />

Diese Verschlussschraube muss absolut wasserdicht sein. Dichtflächen müssen vor der Montage sauber<br />

und glatt sein. Neuen Kupferring auf Dunkelrotglut aufwärmen und unverzüglich in Wasser abschrecken.<br />

Dadurch wird er weich und dichtet einwandfrei ab. Alle von HIDROSTAL gelieferten Kupferringe sind<br />

bereits weichgemacht.<br />

2.6.3.3 OELKONTROLLE BEI TAUCHMOTOREN<br />

Dies ist eine Kontrolle des Zustandes der pumpseitigen mechanischen Dichtung. Bei Pumpeneinheiten<br />

mit Feuchtigkeitssonde wird ein Defekt der pumpseitigen Dichtung durch Ansprechen des Widerstandsrelais<br />

angezeigt. Mit folgender Oelkontrolle kann ein Defekt festgestellt werden, selbst wenn dieser<br />

Schutzstromkreis nicht eingebaut ist.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 No: 94-BA 5079/ 15d<br />

File: Q_TAU_D<br />

Die Oelkontrolle muss nach den ersten 1’000 Betriebsstunden, und danach jährlich, durchgeführt werden.<br />

Pumpe unmittelbar vor der Kontrolle einige Minuten laufen lassen, um Verunreinigungen im Oel gleichmässig<br />

zu verteilen. Pumpe aus dem Sumpf heben und mit einem Wasserschlauch reinigen.<br />

Oelstandskontrolle<br />

Pumpe vertikal abstellen, und Verschlussschraube<br />

"OIL" entfernen. Füllstand muss Unterkante<br />

Oeffnung "OIL" sein.<br />

Liegt dieser weit darunter, ist möglicherweise die<br />

pumpseitige Dichtung undicht und muss ersetzt<br />

werden (Abschnitt 2.9.1). Ist der Füllstand nur<br />

wenig tiefer, folgenden Test ausführen.<br />

Anschliessend neues Oel nachfüllen und nach 200<br />

- 500 Stunden nochmals kontrollieren (Fig. 8).<br />

Kontrolle der Oelqualität<br />

Pumpe, mit der Oeffnung "OIL" (536) nach oben,<br />

horizontal ablegen. Verschlussschraube "OIL"<br />

entfernen. Rohr oder Gummischlauch in die<br />

Oeffnung stecken, einen Finger auf das obere<br />

Ende pressen und, mit einer kleinen Oelprobe<br />

gefüllt, wieder herausziehen. Wiederholen, bis eine<br />

zur Beobachtung ausreichende Menge vorhanden<br />

ist. Die Beurteilung zeigt einen der folgenden drei<br />

Zustände an:<br />

Oeffnung "OIL"<br />

Fig. 8<br />

Oel nachfüllen,<br />

Dichtung kontrollieren<br />

a) Ist das Oel klar, ist die pumpseitige Dichtung in Ordnung. Bei vertikal aufgestellter Pumpe Oel bis zum<br />

Niveau der Oeffnung "OIL" nachfüllen und mit Verschlussschraube und neuem, weichgeglühtem<br />

Kupfer-Dichtring verschliessen.<br />

b) Ist nur wenig Wasser im Oel, das Oel selbst aber klar, muss die Pumpe nicht repariert werden. Oel<br />

entleeren und Wasser aus dem Oel entfernen (Abschnitt 2.6.3.4).<br />

Sauberes Oel in das Gehäuse der mechanischen Dichtung zurückleeren und Oeffnung "OIL" mit<br />

Verschlussschraube und weichgeglühtem Kupfer-Dichtring (536) verschliessen. Oelqualität nach<br />

500 Betriebsstunden kontrollieren.<br />

Bei einer neuen mechanischen Dichtung (515) kann während der Einlaufperiode ein wenig Wasser<br />

in die Oelkammer eindringen. Wird deshalb bei der ersten Kontrolle nach der Inbetriebsetzung etwas<br />

Wasser festgestellt, kann dies vernachlässigt werden.<br />

Oel, das ein wenig Wasser enthält, hat ein milchiges Aussehen. Es hat jedoch eine sehr niedrige<br />

Viskosität, das heisst, es ist viel dünnflüssiger als Motorenöl, beinahe wie Petrol.<br />

c) Ist zuviel Wasser ins Oel gelangt, ist die Viskosität viel höher. Das Oel ist dann so dick wie Motorenöl,<br />

oder noch dicker. In diesem Fall, oder wenn festgestellt wird, dass das Oel nach Abwasser riecht,<br />

muss die pumpseitige mechanische Dichtung (515) repariert oder ersetzt werden.<br />

Voll<br />

Kontrolle in<br />

vertikaler Stellung

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 08.07.03<br />

No: 94-BA 5079/ 16d<br />

File: Q_TAU_D<br />

Oel nur dann ersetzen, wenn es stark verunreinigt ist. Sonst nur das Wasser aus dem Öl abscheiden und<br />

wieder verwenden. Das erforderliche Oel muss eine extrem niedrige Viskosität haben. Das Werk<br />

verwendet folgendes Oel.<br />

Spezifisches Gewicht bei 20° C 0.812 g/ml<br />

Viskosität bei 40° C 3.5 mm2/s (cst)<br />

Stockpunkt -38.0 ° C<br />

Flammpunkt 132.0 ° C<br />

Brennpunkt 142.0 ° C<br />

Verdampfungsenergie 251.0 kJ/kg<br />

Wasserlöslichkeit keine<br />

Weitere empfohlene Oelsorten sind:<br />

Shell Pella A oder S5585, Gulf Mineral-Dichtungsöl 896 sowie andere mit den obigen Spezifikationen. Die<br />

spezifizierte niedrige Viskosität ist sehr wichtig für einen einwandfreien Kühleffekt.<br />

Falls ein anderes Oel eingesetzt wird, muss auf die Verträglichkeit mit den verwendeten Elastomeren<br />

geachtet werden.<br />

2.6.3.4 OELWECHSEL<br />

Verschlussschraube "OIL" (536) entfernen und Oelkammergehäuse (504) vollständig entleeren. Dazu<br />

Pumpe langsam drehen, bis die Oeffnung "OIL" nach unten zeigt (Fig. 9). Bei einigen grösseren Motoren<br />

befindet sich eine zweite Verschlussschraube direkt unterhalb der "OIL"-Oeffnung am Dichtteil (507).<br />

Durch entfernen dieser Verschlussschraube können auch die letzten Oelreste entfernt werden.<br />

Ist das Oelkammergehäuse vollständig entleert, Pumpe vertikal auf den Ansaugflansch stellen und<br />

entwässertes oder neues Oel einfüllen. Der richtige Füllstand ist erreicht, wenn das Oel die Unterkante<br />

der Oeffnung "OIL" erreicht.<br />

Verschlussschraube "OIL" mit dem weichgeglühtem Kupfer-Dichtring montieren.<br />

Fig. 9<br />

2.6.4 SCHMIERUNG<br />

Oeffnung "OIL" (536)<br />

HIDROSTAL-Motoren sind mit fettgeschmierten Wälzlagern ausgerüstet. Zum Nachschmieren von Hand<br />

Fett in die Lager einpressen, wenn der Motor bei einer Ueberholung demontiert wird. Die bei Herstellung<br />

und Revisionen eingefüllte Fettmenge reicht für die zwischen den Revisionen vorgesehenen Betriebsstunden<br />

(Revisions-Tabelle, Abschnitt 2.8). Revisionen sollten in einem zugelassenen HIDROSTAL-Servicezentrum<br />

ausgeführt werden.<br />

WARNUNG:<br />

Die Revision von Ex-Schutz-Motoren muss im Werk oder in einem zugelassenen HIDROSTAL-<br />

Servicezentrum ausgeführt werden. Sonst wird die Ex-Zulassung ungültig.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 No: 94-BA 5079/ 17c<br />

File: Q_TAU_D<br />

Zwischen den Revisionen benötigen diese Motoren keine weitere Schmierung.<br />

Zur Nachschmierung empfehlen wir folgende Spezifikation:<br />

STABURAGS NBU 8 EP von Klüber-Lubrication.<br />

Dieses Fett auf Mineral-Ölbasis enthält eine Barium-Verbindung als Dickungsmittel.<br />

Typische Charakteristik:<br />

Farbe beige<br />

Erfassbare dynamische Viskosität (ungefähr) 6000 mPas<br />

Bereich der Betriebstemperatur -30..150 ° C<br />

Max. Temperatur (kurzzeitig) 170 ° C<br />

Viskositätsklasse (NLGI) 2<br />

Durchlässigkeit DIN ISO 2137 (0.1 mm) 280<br />

Tropfpunkt DIN ISO 2176 > 220 ° C<br />

Korrosionsschutz DIN 51802 0<br />

RPM-Parameter (n x d m) 5 x 10 5<br />

2.7 MOTORKABEL<br />

Bei jeder Motoröffnung müssen alle O-Ringe durch neue, von HIDROSTAL gelieferte, ersetzt werden. Aus<br />

Rundmaterial zusammengeleimte O-Ringe sind für diesen kritischen Anwendungsfall vollkommen ungeeignet.<br />

Die Leimstelle wird unweigerlich undicht, so dass innert kurzer Zeit Wasser in den Motor eindringt.<br />

Wird bei den vor Ort an den Kabeln durchgeführten Prüfungen (Abschnitt 2.6.3.1) ein ungenügender<br />

Isolationswiderstand festgestellt, hat das Feuchtigkeitsrelais nicht angesprochen und besteht Stromdurchgang<br />

zwischen den Leitern 1 und 2, kann angenommen werden, dass ein Isolationsdefekt im Kabel<br />

und nicht im Stator ist. Befestigungen (509) entfernen und Kabeldeckel sorgfältig abheben.<br />

Leiter zwischen Kabel und Wicklung durchschneiden und an Kabel und Wicklung separate Prüfungen mit<br />

dem "Megger" durchführen. Ist die Wicklung defekt, ganzen Motor an die nächstgelegene, zugelassene<br />

HIDROSTAL-Servicestation senden. Ist das Kabel defekt, kann ein neuer Kabelsatz eingebaut werden.<br />

2.7.1 WIEDERANSCHLIESSEN DER KABEL<br />

O-Ring (525) auf die Dichtungsfläche des Deckels (500) legen. Kabel müssen mit neuen isolierten<br />

Kabelverbindern an die Wicklungsleiter angeschlossen werden. Diese Isolation muss für 110° C ausgelegt<br />

sein.<br />

2.7.2 DICHTHEITSPRÜFUNGEN<br />

Bevor die Pumpe nach dem Oeffnen des Motors (z.B. Kabelaustausch) wieder in Betrieb genommen wird,<br />

sollte eine Leckprüfung wie folgt durchgeführt werden:<br />

Verschlussschraube "MOT" (Fig. 7) entfernen und eine trockene Luftquelle (Luftkompressor oder Fahrrad-<br />

Handpumpe) anschliessen. Der Luftdruck soll maximal 0.5 bar (7 psi) betragen. Motor vollständig in ein<br />

Prüfbecken eintauchen und auf Leckage überprüfen.<br />

WARNUNG:<br />

Lose Kabelenden nicht eintauchen.<br />

Wenn dauernd Luftblasen austreten, ist der Deckel des Motors nicht wasserdicht. Zum Beheben der<br />

Leckstellen muss das vorstehend beschriebene Verfahren wiederholt werden.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 04.07.03 14.07.00 No: 94-BA 5079/ 18g<br />

File: Q_TAU_D<br />

2.8 REVISIONS-TABELLE<br />

WARNUNG:<br />

Ueberholung von Ex-Schutz-Motoren muss entweder im Werk oder in einem zugelassenen HIDROSTAL-<br />

Servicezentrum ausgeführt werden, da sonst die Ex-Zulassung ungültig wird.<br />

Motor motor- pump- Dicht. Nach- Motor motor- pump- Dicht. Nach-<br />

Typ seitige seitige Öel schmier- Typ seitige seitige Öel schmier-<br />

Dichtung Dichtung Lit. frist Std. Dichtung Dichtung Lit. frist Std.<br />

BNBA2 25 20 1.0 20'000 IN6S4 95 3 45.0 20'000<br />

BNZK2 25 20 1.0 20'000 INUT4 95 3 43.0 20'000<br />

BNZR2 25 20 1.0 20'000 IN7T4 100 100 47.0 18'000<br />

BNZY2 25 20 1.0 30'000 INTT4 / INTZ4 100 100 47.0 18'000<br />

CNBA2 25 20 1.0 30'000<br />

CNZR2 25 20 1.1 20'000 DNYK6 / DNYS6 1 1/2 1 1/8 1.2 35'000<br />

CNZY2 25 20 1.1 20'000 ENYS6 / ENYT6 1 1/2 1 1/8 1.2 35'000<br />

CNYS2 1 1/2 1 1/8 1.5 20'000 ENXA6 / ENXR7 1 1/2 1 1/2 3.8 50'000<br />

CNYT2 1 1/2 1 1/8 1.5 30'000 FNXT6 / FNXT7 2 2 6.0 50'000<br />

DNYS2 1 1/2 1 1/8 1.2 20'000 FNXZ6 / FNXZ7 2 2 6.0 50'000<br />

DNYT2 1 1/2 1 1/8 1.2 20'000 FN4A6 2 2 9.0 50'000<br />

DNXA2 1 1/2 1 1/8 3.6 25'000 FNWA6 / FNWB6 2 1/2 2 12.0 50'000<br />

DNXB2 1 1/2 1 1/8 3.6 25'000 HN4B6 / HN4S6 2 1/2 2 14.0 50'000<br />

DNXK2 / DNXL2 1 1/2 1 1/8 3.6 25'000 HNWB6 / HNWS6 2 1/2 2 14.0 50'000<br />

DNXT2 2 1 1/2 4.0 25'000 HN5B6 3 3 22.0 45'000<br />

DNXQ2 / DNXQ3 2 1 1/2 4.0 25'000 HNVB6 3 3 19.0 45'000<br />

DNXZ2 2 1 1/2 4.0 25'000 HN5S6 / HN5SV 3 3 22.0 45'000<br />

DNXW2 2 1 1/2 4.0 25'000 HNVS6 / HNVSV 3 3 19.0 45'000<br />

DNWS2 2 1/2 1 1/2 9.0 25'000 IN5S6 3 3 35.0 45'000<br />

EN5S2 3 2 18.0 20'000 INVS6 3 3 22.0 45'000<br />

ENVS2 3 2 13.0 20'000 INNT6 3 3 25.0 35'000<br />

IN6S6 / INUC6 95 3 45.0 35'000<br />

BNBA4 25 20 1.0 30'000 INUT6 95 3 43.0 35'000<br />

BNZK4 / BNZR4 25 20 1.0 30'000 LN7C6 / LN7T6 100 100 47.0 35'000<br />

CNBA4 25 20 1.0 30'000 LN7Z6 100 100 49.0 35'000<br />

CNZK4 / CNZR4 25 20 1.1 30'000 LNTT6 / LNTZ6 100 100 49.0 35'000<br />

CNZY4 25 20 1.1 30'000 LNTZV 100 100 49.0 35'000<br />

DNBA4 25 20 0.9 30'000<br />

DNYK4 1 1/2 1 1/8 1.2 30'000 DNYK8 / DNYT8 1 1/2 1 1/8 1.2 35'000<br />

DNYS4 1 1/2 1 1/8 1.2 30'000 ENYS8 / ENYT8 1 1/2 1 1/8 1.2 35'000<br />

DNYT4 1 1/2 1 1/8 1.2 35'000 FNXTW 2 2 6.0 50'000<br />

DNXA4 1 1/2 1 1/8 3.7 35'000 FNXT8 / FNXZ8 2 2 6.0 50'000<br />

ENYT4 1 1/2 1 1/8 1.2 35'000 FNXZ9 2 2 6.0 50'000<br />

ENXA4 / ENXB4 1 1/2 1 1/2 3.8 45'000 HN4B8 / HN4S8 2 1/2 2 14.0 50'000<br />

ENXK4 / ENXO4 1 1/2 1 1/2 3.8 45'000 HNWB8/HNWS8 2 1/2 2 14.0 50'000<br />

ENXR4 / ENXR5 1 1/2 1 1/2 3.8 45'000 HN5B8 3 3 22.0 45'000<br />

ENXW4 2 1 1/2 4.7 45'000 HNVB8 3 3 19.0 45'000<br />

ENXY4 / ENXY5 1 1/2 1 1/2 3.8 40'000 IN5B8 / IN5S8 3 3 35.0 45'000<br />

ENXZ4 2 1 1/2 4.7 40'000 INVB8 / INVS8 3 3 22.0 45'000<br />

ENWB4 2 1/2 2 10.0 40'000 INNTW / INNT8 3 3 25.0 40'000<br />

FNXT4 2 2 6.0 40'000 IN6S8 95 3 45.0 30'000<br />

FNXW4 / FNXZ4 2 2 6.0 40'000 INUC8 95 3 43.0 30'000<br />

FN4B4 / FN4C4 2 1/2 2 12.0 40'000 LN6S8 95 3 45.0 30'000<br />

FN4S4 / FN4T4 2 1/2 2 12.0 30'000 LNUCW / LNUC8 95 3 43.0 30'000<br />

FNWB4 / FNWS4 2 1/2 2 12.0 40'000 LN7C8 / LN7T8 100 100 49.0 30'000<br />

FN5B4 3 2 20.0 35'000 LNTT8 / LNTZ8 100 100 49.0 30'000<br />

FNVB4 3 2 17.0 35'000<br />

FN5V4 3 3 20.0 30'000 ENXRA 1 1/2 1 1/2 3.8 50'000<br />

HN5C4 / HN5T4 3 3 22.0 35'000 HNXTA / HNXZA 2 2 8.0 50'000<br />

HNVC4 / HNVT4 3 3 19.0 35'000 INVBA / INVSA 3 3 22.0 50'000<br />

HNNT4 3 3 19.0 35'000<br />

HN6S4 / HN6SU 95 3 26.0 20'000<br />

HNUC4 / HNUT4 95 3 24.0 20'000

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04 No: 94-BA 5079/ 19e<br />

File: Q_TAU_D<br />

Motor motor- pump- Dicht. Nach- Motor motor- pump- Dicht. Nach-<br />

Typ seitige seitige Oel Schmier- Typ seitige seitige Oel schmier-<br />

Dichtung Dichtung Lit. frist Std. Dichtung Dichtung Lit. frist Std.<br />

DN002X2 25 20 25'000<br />

DN002X4 25 20 45'000<br />

DN003X2 25 20 25'000<br />

DN003X4 25 20 45'000<br />

DN004X2 1 1/8 1 1/8 25'000<br />

DN004X4 1 1/8 1 1/8 45'000<br />

DN006X2 1 1/8 1 1/8 25'000<br />

DN006X4 1 1/8 1 1/8 45'000<br />

DN007X2 1 1/8 1 1/8 2.0 25'000<br />

(DN112X2) 1 1/8 1 1/8 2.0 25'000<br />

DN007X4 1 1/8 1 1/8 2.0 25'000<br />

DN014X2 1 1/2 1 1/8 4.0 25'000<br />

(DN132X2) 1 1/2 1 1/8 4.0 25'000<br />

EN014x4 1 1/2 1 1/2 4.0 45'000<br />

(EN132x4) 1 1/2 1 1/2 4.0 45'000<br />

DN020X2 2 1 1/2 25'000<br />

EN020X4 2 1 1/2 45'000<br />

(EN160X4) 2 1 1/2 45'000<br />

FN020X6 2 1 1/2 45'000<br />

DN030X2 2 1 1/2 25'000<br />

FN030X4 2 2 45'000<br />

HN030X6 2 2 45'000<br />

HN030X8 2 2 45'000

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 26.01.04<br />

14.07.00 No: 94-BA 5079/ 20g<br />

File: Q_TAU_D<br />

2.9 MONTAGE / DEMONTAGE<br />

2.9.1 ERSETZEN DER MECHANISCHEN DICHTUNG<br />

2.9.1.1 AUSBAU DER PUMPSEITIGEN MECHANISCHEN<br />

DICHTUNG (515)<br />

a) Dichtung mit freiliegender Feder - Typ "C"<br />

(Fig. 10)<br />

Seegerring (546) entfernen. Allfällig vorhandene Woodruff-<br />

Keilnut darf keine scharfen Kanten haben, damit beim Ausbau<br />

der Dichtung die Gummiteile nicht beschädigt werden.<br />

Welle einölen, um Demontage zu erleichtern. Rotierende<br />

Dichtungsteile von Hand von der Welle abziehen.<br />

b) Dichtung mit aussenliegendem Gummibalg -<br />

Typ "M" (Fig. 11)<br />

Haltering "A" vom Gummibalg der Dichtung abnehmen:<br />

Schraubenzieher an zwei gegenüberliegenden Stellen zwischen<br />

Gummibalg und Haltering ansetzen (Fig. 12).<br />

WARNUNG:<br />

Nur Schraubenzieher mit gerundeten Kanten verwenden.<br />

Scharfe Kanten können den Gummibalg zerschneiden.<br />

Schraubenzieher nicht drehen, Gummibalg kann durchstochen<br />

werden.<br />

Geeigneten Gegenstand als Hebelauflagepunkt für die<br />

Schraubenzieher auf das Dichtteil oder Dichtplatte legen.<br />

Haltering vom Gummibalg entfernen (Fig. 12).<br />

Fig. 12<br />

Fig. 10<br />

Fig. 11<br />

Allfällig vorhandene Woodruff-Keilnut darf keine scharfen Kanten haben, damit beim Ausbau der Dichtung<br />

die Gummiteile nicht beschädigt werden. Welle und Gummibalg einölen. Schraubenzieher vorsichtig<br />

zwischen Welle und Gummibalg schieben. Mit Schraubenzieher den Gummibalg anheben und am ganzen<br />

Umfang der Welle aus der Nut ziehen. Gesamten rotierenden Teil der Dichtung von der Welle abziehen.<br />

Falls nötig, mit zwei Schraubenziehern in die Dichtung hineingreifen, um die Dichtflächen zu lösen<br />

(Fig.13).

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04<br />

No: 94-BA 5079/ 21e<br />

File: Q_TAU_D<br />

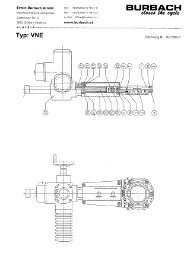

c) Gummibalg-Dichtung - Typ "G" (Fig. 14)<br />

Fig. 13<br />

Wenn vorhanden, Seegerring (546) entfernen. Beweglichen Teil "A" von Hand abziehen.<br />

d) Dichtung mit Gehäuse aus rostfreiem<br />

Stahl - Typ "X" (Fig. 15)<br />

Die drei kleinen Stellschrauben am Aussenteil<br />

des rotierenden Teils und Seegerring (546)<br />

entfernen. Welle einölen, um die Demontage<br />

zu erleichtern. Rotierenden Teil der Dichtung<br />

von Hand von der Welle abziehen.<br />

Fig. 14<br />

546<br />

Fig. 15

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04<br />

No: 94-BA 5079/ 22g<br />

File: Q_TAU_D<br />

e) Stationärer Teil (alle Typen)<br />

(Fig. 16 und 17)<br />

Stationären Teil (Gegenring) der mechanischen Dichtung wie folgt entfernen:<br />

Muttern (534) lösen, Dichtteil oder mechanische Dichtplatte (507) sorgfältig vom Oelkammergehäuse<br />

abnehmen. Bei diesem Vorgang darf der Gegenring der Dichtung (515) nicht an die Welle schlagen, da<br />

der Ring beschädigt und damit unbrauchbar werden kann.<br />

Stationären Teil der Dichtung vorsichtig von hinten aus Dichtteil oder Dichtplatte herausstossen.<br />

Einige HIDROSTAL-Dichtungen können revidiert und repariert werden (Rücksprache mit dem nächstgelegenen<br />

Servicezentrum). Bei Rücksendung einer Dichtung zwecks Kontrolle oder Reparatur müssen die<br />

Dichtflächen gut geschützt sein, um Transportschäden zu vermeiden.<br />

Fig. 16 Fig. 17<br />

2.9.1.2 WARTUNG DER MOTORSEITIGEN MECHANISCHEN DICHTUNG (516)<br />

Die Dichtung darf NICHT vor Ort ausgebaut werden. Wird bei der in Abschnitt 2.6.3.2 beschriebenen<br />

Motorgehäuseprüfung eine Undichtheit festgestellt, sollte der ganze Motor für eine vollständige Kontrolle<br />

ans nächstgelegene, zugelassene HIDROSTAL-Servicezentrum gesandt werden.<br />

2.9.1.3 EINBAU DES DICHTTEILS<br />

Aeusserste Sauberkeit ist bei dieser Montagearbeit Bedingung! Alle Teile müssen vor der Montage<br />

mit Lösungsmittel gewaschen werden. Alle bearbeiteten Passflächen müssen sauber sein und dürfen<br />

keine Brauen aufweisen. Alle Nuten und Wellenübergänge für O-Ringe und andere nicht bewegliche<br />

Dichtungen müssen auf Kerben und Kratzer untersucht werden. Alle Gewinde müssen sauber sein,<br />

insbesondere diejenigen in Gewindebohrungen für Stehbolzen. Sämtliche O-Ringe MÜSSEN durch<br />

neue ersetzt und vor dem Einbau mit dünnem Oel geschmiert werden!<br />

WARNUNG:<br />

Niemals O-Ringe verwenden, welche aus O-Ring-Rundschnur zusammengeklebt wurden, da diese<br />

Klebeverbindungen undicht werden können.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04<br />

No: 94-BA 5079/ 23f<br />

File: Q_TAU_D<br />

Neuen O-Ring (527) beim Oelkammergehäuse (504) einlegen. Dichtteil oder mechanische Dichtplatte<br />

(507) vorsichtig auf das Oelkammergehäuse montieren und mit Befestigungssatz (534) festziehen.<br />

2.9.1.4 EINBAU DER PUMPSEITIGEN MECHANISCHEN DICHTUNG<br />

a) Stationärer Teil (Gegenring); alle Typen<br />

L-Gummi oder O-Ring des Gegenrings einölen. Vorsichtig in Dichtteil oder mechanische Dichtplatte (507)<br />

einpressen bis Anschlag. Dichtfläche während dem Einpressen schützen. Spalt zwischen Welle und<br />

Innendurchmesser des Gegenrings kontrollieren. Spalt muss am ganzen Umfang gleich gross sein.<br />

WARNUNG:<br />

Gleitringe sind sehr spröde und können leicht brechen, wenn der Druck beim Einbau ungleichmässig ist.<br />

Empfehlung: Teil mit einem Spezialwerkzeug (Fig. 18) einpressen.<br />

Allfällig vorhandene Woodruff-Keilnut darf keine scharfen Kanten haben, damit beim Einbau der Dichtung<br />

die Gummiteile nicht beschädigt werden.<br />

Fig. 18<br />

Material: PVC (oder Stahl) - Rohr<br />

b) Dichtung mit freiliegender Feder - Typ "C"<br />

Dimensionen in mm<br />

Dichtungs- φ R φ S φ T φ U φ V W X Schraubengrösse<br />

grösse "Q" "K" "Q" "K"<br />

20 32 +/-1 21 +1/-0 38 +/-1 12 - 40 60 5 M10 -<br />

1 1/8" 40 +/-1 29 +1/-0 45 +/-1 14 12 50 65 5 M12 M10<br />

1 1/2" 50 +/-1 39 +1/-0 55 +/-1 18 14 60 75 5 M16 M12<br />

2" 65 +/-1 51 +1/-0 70 +/-1 22 18 80 95 5 M20 M16<br />

2 1/2" 80 +/-1 64 +1/-0 85 +/-1 29 - 90 150 5 M27 -<br />

3" 92 +/-1 77 +1/-0 100+/-1 28 29 110 170 5 M33 M27<br />

100 110+/-1 102+1/-0 120+/-1 44 38 130 350 5 M42 M36<br />

Feder und Stützring abnehmen. Dichtflächen müssen vollkommen sauber sein! Einige Tropfen<br />

leichtes Oel auf den rotierenden Teil (Kohle) der mechanischen Dichtung geben. Innere Bohrung des<br />

Gummiteils und Welle leicht einölen. Rotierenden Teil auf Welle legen und vorsichtig über den freiliegenden<br />

Teil der Welle schieben, bis der Kohlering den Gegenring berührt. Dazu evtl. einen "Stössel" aus<br />

Holz oder ein Kunststoffrohr mit etwas grösserem Durchmesser als der Wellendurchmesser verwenden.<br />

Direkt auf Gummiteil der Dichtung drücken (Fig. 18). Gummiteil muss gleichmässig unter dem Metallteil des<br />

rotierenden Teils anliegen und darf sich nicht dehnen. Feder und Stützring aufsetzen.<br />

Seegerring (546) einbauen und Welle von Hand drehen, um Leichtgängigkeit zu prüfen.

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04<br />

No: 94-BA 5079/ 24f<br />

File: Q_TAU_D<br />

c) Dichtung mit Gummibalg - Typ "G"<br />

Rotierenden Teil der mechanischen Dichtung mit Seifenwasser benetzen. Das Ganze von Hand so weit<br />

wie möglich über die Welle schieben. Bei Grösse 20 mm (Fig. 19), Endmontage beim Einbau des Laufrades.<br />

Bei anderen Grössen (Fig. 20) mit Seegerring (546) sichern.<br />

d) Dichtung mit Gummibalg - Typ "M"<br />

Haltering "A" leicht ölen, auf Gummibalg drücken (Fig. 21). Innenteil von Gummibalg und Welle einölen.<br />

Rotierenden Teil von Hand so weit wie möglich auf Welle schieben. Spezialwerkzeug auf das Wellenende<br />

setzen (Fig. 22) und Dichtung aufpressen, bis Gummibalg in die Wellennut eingreift. Spezialwerkzeug<br />

entfernen. Welle von Hand drehen und kontrollieren, ob der Haltering richtig positioniert ist und zusammen mit<br />

dem Gummibalg rund läuft. Durch Ziehen am Gummibalg von Hand kontrollieren, ob die Lippe fest in der<br />

Wellennut sitzt.<br />

Fig. 21<br />

Fig. 19<br />

Fig. 20<br />

Fig. 22

<strong>BETRIEBSANLEITUNG</strong><br />

<strong>TAUCHPUMPEN</strong><br />

Dat: 14.07.00 26.01.04<br />

No: 94-BA 5079/ 25c<br />

File: Q_TAU_D<br />

e) Dichtung mit Gehäuse aus rostfreiem Stahl<br />

- Typ "X"<br />

Innere Gummi-O-Ringe der Dichtung und Welle<br />

leicht einölen. Ganze Dichtung auf die Welle setzen<br />

und vorsichtig darüber schieben, bis die rotierende<br />

Fläche den Gegenring berührt. Seegerring auf die<br />

Welle setzen und stossen, bis er in die Nut einschnappt.<br />

Wenn nötig, Spezialwerkzeug (Fig. 18) benützen.<br />

Die drei kleinen Stellschrauben am rotierenden<br />

Teil der Dichtung wieder montieren und fest anziehen.<br />

2.9.1.5 DICHTHEITSPRÜFUNG DER PUMPSEITIGEN MECHANISCHEN DICHTUNG<br />

(Alle Typen)<br />

Verschlussschraube "OIL" (536) entfernen und Oel ablassen. Eine trockene Pressluftquelle, z.B. eine<br />

Fahrradpumpe, an die Öffnung anschliessen. Druck mit Hilfe eines Druckreduzierventils und eines<br />

Überdruckventils auf 0.5 bar (7 psi) einstellen.<br />

WARNUNG:<br />

- Der Druck darf nie höher als 1 bar sein, sonst könnte die Dichtung verschoben werden.<br />

- Motor in ein mit Wasser gefülltes Versuchsbecken eintauchen und auf austretende Blasen untersuchen.<br />

Luftblasen würden bedeuten, dass die Dichtung oder der entsprechende O-Ring undicht ist.<br />

- Kabelenden nicht eintauchen!<br />

- Wird eine Undichtheit festgestellt, Fehler beheben. Nach Abschluss der Dichtheitsprüfung Druckluftzufuhrschlauch<br />

entfernen und Oel wieder einfüllen gemäss Abschnitt 2.6.3.4.<br />

546<br />

Fig. 23