Projektarbeit 2011 Einbindung der Kaltwassersätze und ...

Projektarbeit 2011 Einbindung der Kaltwassersätze und ...

Projektarbeit 2011 Einbindung der Kaltwassersätze und ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

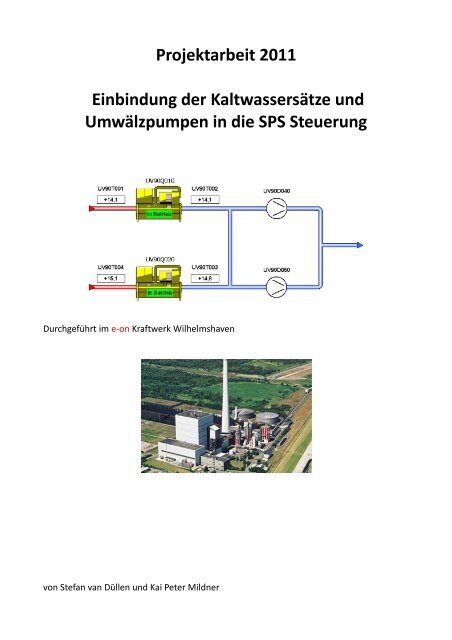

<strong>Projektarbeit</strong> <strong>2011</strong><br />

<strong>Einbindung</strong> <strong>der</strong> <strong>Kaltwassersätze</strong> <strong>und</strong><br />

Umwälzpumpen in die SPS Steuerung<br />

Durchgeführt im e-on Kraftwerk Wilhelmshaven<br />

von Stefan van Düllen <strong>und</strong> Kai Peter Mildner

Inhaltsverzeichnis<br />

1 Vorwort..................................................................................................... 3<br />

1.1 Information zu den Technischen Arbeiten …............................................. 3<br />

1.2 Danksagung .............................................................................................. 3<br />

1.3 Persönliche Erklärung …............................................................................ 4<br />

2 Firmenportrait Firma E-on......................................................................... 5<br />

2.1 Kernkraftwerke.......................................................................................... 6<br />

2.2 Steinkohlekraftwerke................................................................................ 6<br />

2.3 Kraftwerk Wilhelmshaven......................................................................... 7<br />

3 Aufgabenstellung....................................................................................... 8<br />

3.1 Anfor<strong>der</strong>ungen.......................................................................................... 9<br />

4 Vorgehensweise......................................................................................... 9<br />

4.1 Zeitliche Abläufe........................................................................................ 10<br />

4.2 Wochenberichte........................................................................................ 10<br />

5 Ausgangszustand <strong>der</strong> Anlage....................................................................... 15<br />

5.1 Übersicht <strong>der</strong> Schaltkästen im Ausgangszustand........................................ 15<br />

6 Sollzustand <strong>der</strong> Anlage................................................................................ 17<br />

6.1 Rahmenbedingungen ................................................................................. 17<br />

6.2 Problemstellungen während des Projekts .................................................. 18<br />

7 Planung des neuen Schaltschrankes ........................................................... 20<br />

7.1 Schaltplan ................................................................................................... 22<br />

8 Das SPS Programm...................................................................................... 23<br />

8.1 Anfor<strong>der</strong>ungen............................................................................................ 23<br />

8.2 Pumpenbausteine....................................................................................... 24<br />

Seite 1

9 Variablendeklaration................................................................................... 31<br />

9.1 Liste <strong>der</strong> Variablen im FB90......................................................................... 31<br />

9.2 Die Variablenbausteine............................................................................... 32<br />

9.3 Übersichtsliste aller relevanten Variablen.................................................. 34<br />

9.4 Profibus...................................................................................................... 35<br />

10 Visualisierte Hauptansicht........................................................................ 36<br />

11 Anhang...................................................................................................... 37<br />

11.1 Schaltplan................................................................................................. 37<br />

12. Inhalt <strong>der</strong> CD …........................................................................................ 53<br />

13. Quellenverzeichnis ................................................................................. 53<br />

14. Abbildungsverzeichnis ............................................................................ 54<br />

Seite 2

1 Vorwort<br />

1.1 Informationen zu den technischen Arbeiten :<br />

Fachbereich : Automatisierungstechnik / Elektrotechnik<br />

Thema :<br />

Umbau eines bestehenden Kaltwassersatzes, inklusive <strong>der</strong> dazugehörigen<br />

Umwälzpumpen. Automatisierte Steuerung mit SPS <strong>und</strong> einer Visualisierung<br />

mit „WinCC“. Von <strong>der</strong> Gr<strong>und</strong>idee bis zur fertigen Musterlösung, einer zu<br />

projektierenden Klimaanlage.<br />

Verfasser : Stefan van Düllen<br />

Parkstrasse 2<br />

26524 Berumbur<br />

Kai Peter Mildner<br />

Graudenzerstrasse 29<br />

26388 Wilhelmshaven<br />

Betreuer <strong>der</strong> Firma: Hauptbetreuer : Herr Hans-Werner Thamm-Möller<br />

Automatisierungstechnik : Herr Feiko Zink<br />

Schaltschrankbau : Herr Udo Cobi<br />

SPS <strong>und</strong> WinCC : Herr Sebastian Schmidt<br />

Zugeteiltes Personal: Schaltschrankbau : Sebastian Skyba<br />

Schaltschrankbau : Jan Hendrik Wolf<br />

1.2 Danksagungen<br />

An dieser Stelle möchten wir uns recht herzlich für die Hilfe <strong>und</strong> Unterstützung <strong>der</strong> Firma<br />

e-on <strong>und</strong> unseren Betreuern, sowie bei <strong>der</strong> Technikerschule <strong>und</strong> unserem betreuenden<br />

Lehrer Herrn Tröck, bedanken. Auch gilt <strong>der</strong> Dank <strong>der</strong> Firma Hildebrand, die uns tatkräftig<br />

mit Rat <strong>und</strong> Tat zur Seite stand.<br />

Seite 3

1.3 Persönliche Erklärung <strong>der</strong> Projektteilnehmer Stefan van Düllen <strong>und</strong> Kai Peter<br />

Mildner<br />

Projektthema: Automatisierung <strong>und</strong> Visualisierung eines Kaltwassersatzes<br />

Wir versichern, dass die technische Arbeit von uns selbstständig durchgeführt<br />

<strong>und</strong> nur die angegebenen Hilfsmittel benutzt wurden.<br />

Alle Stellen, die dem Wortlaut o<strong>der</strong> dem Sinne nach an<strong>der</strong>en Werken<br />

entnommen sind, haben wir durch Angabe <strong>der</strong> Quellen kenntlich gemacht.<br />

Wilhelmshaven, 20.April.<strong>2011</strong><br />

________________<br />

________________<br />

(Stefan van Düllen) (Kai Peter Mildner)<br />

Seite 4

2. Firmenportrait <strong>der</strong> Firma e-on<br />

Die e-on AG ist in Deutschland <strong>der</strong> führende Strom- <strong>und</strong> Gaskonzern.<br />

Die Stromerzeugungsgesellschaften sind in die Bereiche Wasserkraft, Kernkraftwerke <strong>und</strong><br />

Kraftwerke unterglie<strong>der</strong>t.<br />

e-on Wasserkraft betreibt 120 eigene <strong>und</strong> betriebsgeführte Kraftwerke an Main, E<strong>der</strong>,<br />

Diemel, Fulda, Werra, Weser <strong>und</strong> Leine.<br />

e-on Kernkraft betreibt sechs Kernkraftwerke in Bayern, Nie<strong>der</strong>sachsen sowie Schleswig-<br />

Holstein <strong>und</strong> ist an weiteren fünf beteiligt. Die Kernkraftwerke Würgassen in Nordrhein-<br />

Westfalen <strong>und</strong> Stade in Nie<strong>der</strong>sachsen sind stillgelegt <strong>und</strong> befinden sich im Rückbau.<br />

e-on Kraftwerke betreibt an 35 Standorten konventionelle Kraftwerke mit einer<br />

Gesamtleistung von ca. 15.000 MW.<br />

Tochtergesellschaften<br />

- e-on Energie AG München<br />

- e-on Ruhrgas AG Essen<br />

Auslandsaktivitäten: Weitere Gesellschaften in England, Schweden <strong>und</strong> den U.S.A.<br />

Die Firma e-on AG (Kürzel: EOA) ist börsennotiert. Die Aktie mit <strong>der</strong> WKN 761440 <strong>und</strong> ISIN<br />

DE0007614406 wird im amtlichen Markt gehandelt <strong>und</strong> ist im Prime Standard zugelassen.<br />

Seite 5

2.1 Kernkraftwerke:<br />

- Kernkraftwerk Isar I 878 MW<br />

- Kernkraftwerk Isar II 1.400 MW<br />

- Kernkraftwerk G<strong>und</strong>remmingen 1.294 MW + 1.288 MW<br />

- Kernkraftwerk Grafenrheinfeld 1.345 MW<br />

- Kernkraftwerk Grohnde 1.360 MW (16,7 Prozent Stadtwerke Bielefeld)<br />

- Kernkraftwerk Emsland 1.329 MW<br />

- Kernkraftwerk Unterweser 1.345 MW<br />

- Kernkraftwerk Krümmel 1.260 MW (50 Prozent Vattenfall)<br />

- Kernkraftwerk Brokdorf 1.370 MW (20 Prozent Vattenfall)<br />

- Kernkraftwerk Brunsbüttel 771 MW (66,7 Prozent Vattenfall)<br />

2.2 Steinkohlekraftwerke:<br />

- Steinkohlekraftwerk Rostock 508 MW<br />

- Steinkohlekraftwerk Kiel 323 MW<br />

- Kraftwerk Wilhelmshaven 747 MW<br />

- Kraftwerk Farge 345 MW<br />

- Steinkohlekraftwerk Mehrum 690 MW<br />

- Steinkohlekraftwerk Heyden 865 MW<br />

- Gemeinschaftskraftwerk Weser<br />

- Steinkohlekraftwerk Datteln<br />

- Steinkohlekraftwerk Knepper 325 MW<br />

- Steinkohlekraftwerk Shamrock 152 MW<br />

- Kraftwerk Scholven 2056 MW<br />

- Kraftwerk Staudinger 2000 MW<br />

- Kraftwerk Zolling 449 MW<br />

Seite 6

2.3 Kraftwerk Wilhelmshaven<br />

Abbildung 1: Kraftwerk Wilhelmshaven<br />

Erbaut: 1973-1976<br />

Inbetriebnahme: 24.09.1976<br />

Einbau einer Zweigturbine 1998<br />

Letzte Mo<strong>der</strong>nisierung: 2002<br />

Leistung 1976 670 MW<br />

Heutige Leistung 756 MW<br />

Brennstoffe Steinkohle, Öl<br />

Mitarbeiter ca. 100<br />

Höhe des Kesselhauses ca. 100 m<br />

Höhe des Schornsteins ca. 300 m<br />

Seite 7

3 Aufgabenstellung<br />

Die bestehenden <strong>Kaltwassersätze</strong> <strong>und</strong> dazugehörigen Umwälzpumpen liefen bisher autark.<br />

Fehlermeldungen wurden nur örtlich angezeigt, ein Umschalten war ebenso nur Vorort<br />

möglich. Die alte Steuerung war in kleinen Schaltkästen aufgeteilt, eine Verbindung zur SPS<br />

Steuerung bestand nicht.<br />

Die Aufgabe bestand darin, einen Schaltschrank für die Ansteuerung <strong>der</strong> Pumpen <strong>und</strong> <strong>der</strong><br />

<strong>Kaltwassersätze</strong> zu entwickeln <strong>und</strong> die Steuerung in die bestehende SPS einzubinden. Eine<br />

<strong>der</strong> For<strong>der</strong>ungen seitens e-on bestand darin, alle möglichen Meldungen des<br />

Kaltwassersatzes über das Programm „WinCC“ anzeigen zu lassen. Dieses sollte auf dem<br />

Steuerrechner sowie auch auf einem Touchpanel zu bearbeiten sein.<br />

Unsere Aufgabe bestand nun darin, die ganze bereits bestehende Anlage mit einem<br />

Schaltschrank zu planen <strong>und</strong> mit <strong>der</strong> für die Wartung beauftragten Firma in Verbindung zu<br />

treten, um zu klären, in wie weit die Aufgabenstellungen seitens e-on zu realisieren sind.<br />

Hierfür sollte die Anlage über den Hauptsteuerrechner, <strong>der</strong> mit einer S7-400 ausgestattet<br />

ist, gesteuert werden. Zusätzlich sollte ein Touchpanel, an dem eine ET-200 angeschlossen<br />

ist, genutzt werden. Dieses befindet sich direkt im SPS Steuerschrank neben dem<br />

Kaltwassersatz.<br />

Weitere Teilziele waren, den Schaltschrank zu optimieren <strong>und</strong> eine ansprechende sowie<br />

leicht zu bedienende Benutzeroberfläche zu programmieren, welche auf dem Touchpanel<br />

angezeigt werden soll.<br />

Der Hauptteil des Projekts bestand, neben dem Entwerfen <strong>der</strong> Schaltschränke, in <strong>der</strong><br />

Programmierung <strong>der</strong> SPS Steuerung <strong>und</strong> <strong>der</strong> Visualisierung über „WinCC“.<br />

Für die Montage <strong>und</strong> das verdrahten des von uns geplanten Schaltschrankes sollten wir<br />

einen Auszubildenden <strong>und</strong> einen Facharbeiter dauerhaft zugewiesen bekommen. Aus<br />

verschiedenen Gründen hat dieses Vorhaben lei<strong>der</strong> nicht ganz geklappt, stattdessen haben<br />

wir zwei Auszubildende zugewiesen bekommen.<br />

Im Laufe <strong>der</strong> Projektphase wurde die Aufgabenstellung immer wie<strong>der</strong> geän<strong>der</strong>t <strong>und</strong><br />

verfeinert . So mussten <strong>der</strong> Schaltschrank <strong>und</strong> die Visualisierung den Gegebenheiten<br />

ständig angepasst <strong>und</strong> geän<strong>der</strong>t werden.<br />

Seite 8

3.1 Anfor<strong>der</strong>ungen<br />

Bei dieser <strong>Projektarbeit</strong> mussten wir den verschiedensten Anfor<strong>der</strong>ungen gerecht werden.<br />

Auf uns kamen die verschiedensten Aufgaben zu, die in die Bereiche <strong>der</strong><br />

Automatisierungstechnik gleichermaßen tief eindrangen, wie z.B. in die Elektrotechnik.<br />

Eine Anfor<strong>der</strong>ung war, dass Einarbeiten in die unterschiedlichsten Programme. Das waren<br />

zum einen die Programmierungsoberfläche „WinCC“, für die Automatisierung <strong>und</strong> zum<br />

an<strong>der</strong>en die Software E-Plan zur Erstellung des Schaltplanes für den Schaltschrank.<br />

Wir mussten das Layout für die Front- <strong>und</strong> Gr<strong>und</strong>platte erstellen, diese bestücken <strong>und</strong><br />

verdrahten lassen.<br />

Wir haben das Visualisierungsprogramm auf das Touchpanel übertragen <strong>und</strong> weitere SPS<br />

Module im Steuerschrank installieren, sowie in die bereits bestehende SPS einbinden<br />

lassen.<br />

Ein Großteil <strong>der</strong> Anfor<strong>der</strong>ungen lag allerdings bei <strong>der</strong> Planung <strong>und</strong> Überwachung des<br />

Baues <strong>und</strong> <strong>der</strong> Verdrahtung des Schaltschrankes. Die beiden Auszubildenden haben hierbei<br />

hervorragende Teilarbeiten geleistet, standen allerdings sehr schnell vor dem Ende ihres<br />

bereits erlernten Fachwissens, welches wir durch ständiges Überwachen <strong>und</strong> Erklärungen<br />

unsererseits kompensieren konnten.<br />

4 Vorgehensweise<br />

Wir haben uns für eine sachliche Vorgehensweise entschieden. Wir begannen damit den<br />

Ist-Zustand <strong>der</strong> Anlage aufzunehmen <strong>und</strong> uns in die bestehende Dokumentation<br />

einzulesen. Daraufhin haben wir uns mit <strong>der</strong> für die Anlagenwartung zuständigen Firma in<br />

Verbindung gesetzt.<br />

Dann haben wir uns Gedanken gemacht, welche Maßnahmen für den Umbau ergriffen<br />

werden müssen. Dieses haben wir gemeinsam in Angriff genommen, damit je<strong>der</strong> von uns<br />

ständig einen Überblick über das gesamte Projekt hat.<br />

Im weiteren Verlauf haben wir immer wie<strong>der</strong> Gespräche geführt, um zu überprüfen, wie<br />

viele Teilaufgaben noch zu bewältigen sind <strong>und</strong> um diese neu zu verteilen. So erreichten<br />

wir eine dauerhafte Produktivität.<br />

Beim Rückblick auf die vergangene Projektphase stellt sich heraus, dass unsere<br />

Vorgehensweise für unser Projekt richtig <strong>und</strong> gut durchdacht war. Unterstützung während<br />

unseres Projektes haben wir durch unsere Projektbegleiter <strong>der</strong> Firma e-on erhalten.<br />

Seite 9

4.1 Zeitliche Abläufe<br />

Die Zeitliche Abläufe unseres Projektes stellten sich wie folgt dar:<br />

Kalen<strong>der</strong>jahr <strong>2011</strong><br />

KW 6 7 8 9 10 11 12 13 14 15<br />

Technische Einarbeitung<br />

Schaltplanerstellung<br />

Schaltschrankbau<br />

Programmierung SPS<br />

Dokumentation<br />

Abbildung 2: Zeitliche Abläufe<br />

4.2 Wochenberichte<br />

1. Woche 07.02.11-11.02.11<br />

Vor dem ersten Betreten des Geländes mussten wir zur allgemein technischen Einweisung<br />

<strong>der</strong> Firma e-on, darauf hin durften wir uns bei unserem Hauptverantwortlichen<br />

Projektleiter, Herrn Thamm-Möller melden <strong>und</strong> uns ihm vorstellen. Von dem wurden wir an<br />

unsere beiden zuständigen Projektbegleiter, Herrn Zink <strong>und</strong> Herrn Cobi weiter verwiesen.<br />

Daraufhin folgte eine allgemeine Einweisung . Diese beinhaltete zum Beispiel das Arbeiten<br />

an Geräten o<strong>der</strong> das Tragen <strong>der</strong> persönlichen Schutzbekleidung. Nun folgte die Austeilung<br />

dieser besagten Kleidung. Auch haben wir eine ausführliche Führung durch die Gebäude<br />

<strong>und</strong> Anlagen erhalten. Nach all den notwendigen Formalitäten konnten wir mit unserem<br />

Projekt starten.<br />

Zu Beginn unserer Arbeiten haben wir nun noch einmal mit unseren Projektbegleitern das<br />

komplette Projekt besprochen, um herauszufinden ob noch alle Aufgaben seit unserem<br />

ersten Treffen bestanden. Im Anschluss hierauf haben wir uns mit <strong>der</strong> Aufnahme des<br />

Zustandes beschäftigt, Kontakt zur für die Klimaanlagen zuständige Fa. Hildebrand<br />

aufgenommen, um letztlich die Bestellung des von uns benötigten Schaltschrankes in die<br />

Wege zu leiten. Die Absprache mit <strong>der</strong> Firma Hildebrand <strong>und</strong> <strong>der</strong> Herstellerfirma ergab,<br />

dass zum direktem Verbinden <strong>der</strong> Steuerungen nur ein „ModBus-System“ in Frage kommt,<br />

um alle Fehler auslesen zu können.<br />

Seite 10

2. Woche 14.02.11-18.02.11<br />

Wir haben mit Herrn Cobi den aktuellen Stand besprochen, Herr Cobi war mit dem<br />

„ModBus- System“ einverstanden. Nun haben wir mit unserer Bestandsaufnahme weiter<br />

gemacht, um auch alle Widrigkeiten <strong>der</strong> Anlage kennen zu lernen. In diesem<br />

Zusammenhang stellten wir dann fest, das sich <strong>der</strong> Schaltplan lei<strong>der</strong> nicht auf dem<br />

aktuellen Stand <strong>der</strong> Anlage befindet. Somit haben wir einige Tatsachen, die sich im<br />

Schaltplan befinden ausprobieren müssen, ob <strong>und</strong> in wie weit sie auch noch verwendet<br />

werden. Nach dem wir den Zustand letztlich aufnehmen konnten, war die Erstellung einer<br />

Stückliste, <strong>der</strong> von uns benötigten Bauteile eine notwendige Tätigkeit, da diese zum<br />

Großteil natürlich auch bestellt werden mussten.<br />

Für unsere Arbeiten haben wir von e-on einen Laptop erhalten, auf dem wir nun die<br />

Software „E-Plan“ für die Schaltplanerstellung installieren wollten. Dieses Vorhaben<br />

scheiterte zunächst, da das Laptop nicht upgedatet wurde. Aus Gründen <strong>der</strong><br />

Netzwerksicherheit konnte das Laptop nicht im Internen Netz betrieben werden.<br />

In Absprache mit unserern Projektberatern durften wir den Laptop ausnahmsweise mit<br />

nach Hause nehmen, um alle notwendigen Updates durchzuführen.<br />

Um Zeit zu sparen hat einer die Updates <strong>und</strong> weitere Programme in Heimarbeit installiert.<br />

Der Zweite konnte sich während dessen mit dem „ModBus-System“ befassen.<br />

Da Herr Zink am Tag zuvor nicht anwesend war, haben wir bei <strong>der</strong> nächsten Möglichkeit<br />

auch ihn über den aktuellen Stand <strong>der</strong> Anlage in Kenntnis gesetzt. Er war gegen den Einsatz<br />

des „ModBus-Systems“, somit wurde unsere Projektvorgabe auf alle möglichen<br />

Fehlermeldungen abgeän<strong>der</strong>t. Nach einem Meeting wurde beschlossen nur die<br />

Sammelstörmeldung <strong>und</strong> einen Ausfall eines Kompressors o<strong>der</strong> <strong>der</strong> Umwälzpumpe<br />

anzeigen zu lassen.<br />

3. Woche 21.02.11-25.02.11<br />

Aufgr<strong>und</strong> <strong>der</strong> Planän<strong>der</strong>ung in <strong>der</strong> letzten Woche haben wir in dieser Woche als erstes<br />

unsere Stückliste überarbeitet. Im Anschluss darauf konnten wir mit <strong>der</strong> Planung unseres<br />

Schaltschrankes starten. Hier haben wir mit dem mechanischen Aufbau begonnen. Am<br />

Anfang haben wir uns gemäß VDE für zwei Schaltschränke entschieden, da wir auch zwei<br />

Einspeisungen haben. Dieses Vorhaben wurde aus Platzgründen gestoppt. Nach dieser<br />

Absprache haben wir unseren Schaltschrank neu geplant. Dieser Entwurf wurde von<br />

unseren Projektbetreuern für gut bef<strong>und</strong>en.<br />

Nach Abschluss <strong>der</strong> Planung unseres Schaltschrankes konnten wir uns Gedanken über die<br />

Seite 11

möglichen Meldungen machen <strong>und</strong> eine zu verwendende Leitungsübersicht erstellen. Im<br />

e-on Kraftwerk haben alle Bauteile <strong>und</strong> Schaltschränke eine immer zu identifizierende<br />

Nummer, die auch nur einmal vergeben wird. Somit mussten wir uns natürlich Gedanken<br />

über die von uns zu verwendenden Nummern, bei e-on „AKZ“ genannt, machen. Mit<br />

Absprache vom verantwortlichen Personal für die AKZ Vergabe, haben wir eine sogenannte<br />

AKZ-Liste erstellt.<br />

4. Woche 28.02.11-04.03.11<br />

Weil es mit dem Laptop immer wie<strong>der</strong> Probleme gab, haben wir uns in Absprache mit den<br />

Projektbetreuern entschlossen, mit einem privatem Laptop weiter zuarbeiten. Da nun alle<br />

Widrigkeiten bekannt sind, konnten wir uns um den Schaltplan kümmern, hier haben wir<br />

mit dem Laststromkreis begonnen <strong>und</strong> im Anschluss haben wir uns um den<br />

Steuerstromkreis gekümmert. Anschließend konnten wir uns im Lager das benötigte<br />

Material entnehmen, was nicht vorrätig war wurde daraufhin bestellt.<br />

5. Woche 07.03.11-11.03.11<br />

In dieser Woche konnten wir unseren Schaltplan fertigstellen, es gab zwar noch ein paar<br />

kleinere Än<strong>der</strong>ungen, er wurde dann allerdings von Herrn Zink genehmigt. Im Anschluss an<br />

die Erstellung unseres Schaltplanes haben wir dann auch noch eine Kontakt- <strong>und</strong><br />

Klemmbelegungsliste erstellt. Aus betrieblichen Gründen konnten uns nur zwei<br />

Auszubildende aus dem erstem Lehrjahr zur Montage des Schaltschranks unterstellt<br />

werden, welche an einem unser beiden wöchentlichen Projekttage lei<strong>der</strong> terminlich in <strong>der</strong><br />

Berufsschule eingeb<strong>und</strong>en waren.<br />

Mit Absprache des Ausbildungsleiters konnten wir in Erfahrung bringen, das die<br />

Auszubildenden zwar einen Schaltplan lesen können, ihn allerdings nach dem jetzigem<br />

Ausbildungsstand noch nicht in allen Belangen selbstständig umsetzen können.<br />

Seite 12

6. Woche 14.03.11-18.03.11<br />

Nun konnten wir die komplette Fertigstellung <strong>der</strong> Schaltpläne, <strong>der</strong> Kontakt- <strong>und</strong><br />

Klemmbelegung in Angriff nehmen. Sie wurden auch mit unsere Projektbegleiter im<br />

kompletten Umfang besprochen <strong>und</strong> für durchführbar bef<strong>und</strong>en. Als nächsten Schritt<br />

nahmen wir uns nun unsere Auszubildenden an. Wir wiesen sie in das Projekt ein <strong>und</strong><br />

klärten zusammen mit ihnen ihre Fragen zum Schaltplan. Zusammen mit ihnen starteten<br />

wir den Bau des Schaltschrankes. Beim Bau des Schaltschrankes kam es anfangs noch zu<br />

weiteren Fragen seitens <strong>der</strong> Auszubildenden, welche wir in einem zeitlich durchaus hohen<br />

Aufwand klären konnten.<br />

7. Woche 21.03.11-25.03.11<br />

Anfang dieser Woche haben wir damit begonnen uns um die Programmierung zu<br />

kümmern, wir haben um eine Einweisung in die bestehende SPS seitens Herrn Zink<br />

gebeten. Herr Zink hatte <strong>der</strong>zeit lei<strong>der</strong> keine Zeit uns ausführlich einzuweisen, da er<br />

an<strong>der</strong>weitig im Kraftwerk eingeb<strong>und</strong>en war. Die benötigte Einweisung, die wir von Anfang<br />

an auch bekommen sollten, wurde nicht abgesagt, son<strong>der</strong>n nur auf später verschoben,<br />

somit begannen wir uns selbstständig in die vorhandene SPS Steuerung einzuarbeiten.<br />

Nach dem Start unserer Programmierung kam es in dieser Woche zu einer Än<strong>der</strong>ung des<br />

von uns geplanten Schaltschranks. Herr Penning, ein Elektromeister im Kraftwerk, <strong>der</strong> unter<br />

an<strong>der</strong>em auch für die Schaltschränke im Kraftwerk zuständig ist, kam aus seinem Urlaub<br />

zurück. Er war mit dem Eingangslasttrenner, den wir laut Herrn Cobi einbauen sollten, nicht<br />

einverstanden. Wir baten ihn sich in dieser Beziehung mit Herrn Cobi in Verbindung zu<br />

setzen. Dieser war jedoch selbst im Urlaub. Worauf er dann gleich mit Herrn Thamm-<br />

Möller gesprochen hat. Nach dem Meeting wurde nun beschlossen die Eingangslasttrenner<br />

wegzulassen. Ferner wollte Herr Penning auch noch, das wir wie<strong>der</strong> unsere erste<br />

Schaltschranklösung, bestehend aus zwei Schaltschränken, weiter verfolgen. Dieses<br />

Vorhaben wurde allerdings in einem weiteren Meeting von Herrn Thamm-Möller<br />

untersagt, mit <strong>der</strong> Begründung, das hierfür nicht genügend Platz zu Verfügung stehe.<br />

Nun än<strong>der</strong>ten wir unseren Schaltplan, klärten unsere Auszubildenden über die bereits<br />

beschlossenen Än<strong>der</strong>ungen auf <strong>und</strong> erstellten für sie auch einen geän<strong>der</strong>ten Klemmplan.<br />

Sie än<strong>der</strong>ten daraufhin auch die bereits durchgeführten Arbeiten am Schaltschrank, so das<br />

die neuen For<strong>der</strong>ungen auch umgehend im Schaltschrankbau realisiert wurden.<br />

Seite 13

8. Woche 28.03.11-01.03.11<br />

Da wir unsere Auszubildenden gut eingewiesen hatten, wir sie zusätzlich zu unseren<br />

an<strong>der</strong>en Aufgaben ständig überwacht haben, konnten wir Fehlerquellen frühzeitig<br />

erkennen <strong>und</strong> beseitigen. In dieser Woche konnte <strong>der</strong> Bau <strong>und</strong> die Verdrahtung unseres<br />

Schaltschrankes abgeschlossen werden. Nun konnten wir uns vollständig auf die SPS<br />

Programmierung konzentrieren.<br />

9. Woche 04.04.11-08.04.11<br />

Wir starteten mit <strong>der</strong> Steuerung unserer Anlage, in dem wir auf unserem Laptop die<br />

Steuerung in die SPS zu programmieren begangen. Auf diesem Wege konnten wir unsere<br />

Steuerung dann natürlich auch testen, in dem wir sie über die S7 Schülerversion simulieren<br />

konnten. Nach einer erfolgreichen Simulation starteten wir mit <strong>der</strong> Programmierung in<br />

„WinCC“. Hierbei kam es noch zu einigen kleineren Fehlern unsererseits, die die e-on<br />

Struktur betrafen. Da wir bis jetzt noch immer keine Einweisung auf das SPS System von<br />

e-on erhalten hatten, baten wir erneut um eine ausführliche Einweisung ins e-on System.<br />

10. Woche 11.04.11-15.04.11<br />

In dieser Woche bekamen wir endlich unsere Einweisung auf das e-on SPS System <strong>und</strong> auch<br />

auf „WinCC“ durch Sebastian Schmidt. Dieser Mitarbeiter wurde von Herrn Zink zwecks<br />

<strong>der</strong> Einweisung angefor<strong>der</strong>t. Mit seinen Ratschlägen <strong>und</strong> Hilfestellungen konnten wir<br />

unsere Programmierung nun auch endlich in das System einspielen, da wir inzwischen auch<br />

die benötigten SPS Module nachrüsten lassen konnten, die für ein fehlerfreies Einspielen<br />

unseres Programms notwendig gewesen sind.<br />

In unserer Abwesenheit fand ein weiteres Meeting statt, bei dem beschlossen wurde, nun<br />

doch zwei getrennte Schaltschränke zu verwenden.<br />

Da dieses an unserem letzten Projekttag stattgef<strong>und</strong>en hat, waren wir lei<strong>der</strong> nicht mehr<br />

dazu in <strong>der</strong> Lage unsere Anlage in Betrieb zu setzen. Am 26.04.<strong>2011</strong> soll unsere Anlage nun<br />

in Betrieb gestellt werden. Zu diesem Zeitpunkt sind wir, natürlich auch anwesend. Dieser<br />

Termin kann unter Umständen auch verschoben werden, welches dann bedeutet, dass wir<br />

unsere Anlage erst zu einem späterem Zeitpunkt in Betrieb nehmen werden.<br />

Seite 14

5 Ausgangszustand <strong>der</strong> Anlage<br />

Die Anlage, die uns zur Verän<strong>der</strong>ung zur Verfügung gestellt wurde, ist zum Zeitpunkt des<br />

Projektes voll in Betrieb <strong>und</strong> kann auch nicht außer Betrieb gestellt werden, da sonst die<br />

Räumlichkeiten für die diese Anlage zuständig ist überhitzen würden.<br />

Der betreffende Teil <strong>der</strong> Klimaanlage besteht aus zwei <strong>Kaltwassersätze</strong>n <strong>und</strong> zwei<br />

Umwälzpumpen, die manuell direkt an <strong>der</strong> Anlage geschaltet werden können. Der erste<br />

Kaltwassersatz ist ständig mit dem Kühlvorgang beschäftigt. Er besitzt 4 Kompressoren, die<br />

durch eine intern programmierte Steuerung einzeln nacheinan<strong>der</strong> geschaltet werden. Der<br />

zweite Kaltwassersatz dient als Zusatzgerät, für den Fall das <strong>der</strong> erste Kaltwassersatz<br />

ausfällt. Des weiteren dient <strong>der</strong> zweite Kaltwassersatz als Unterstützung für den ersten<br />

Kaltwassersatz.<br />

Wenn <strong>der</strong> erste Kaltwassersatz die gefor<strong>der</strong>te Temperatur nicht mehr halten kann schaltet<br />

sich automatisch <strong>der</strong> zweite Kaltwassersatz ein, solange bis die Temperatur den<br />

Schwellwert des zweiten Kaltwassersatzes wie<strong>der</strong> unterschreitet. Da alles in den<br />

<strong>Kaltwassersätze</strong>n fest einprogrammiert ist <strong>und</strong> man diese beiden <strong>Kaltwassersätze</strong> nur direkt<br />

am Gerät bedienen kann, gibt es keine SPS Schnittstelle.<br />

Der gesamte Produktionsablauf, mit diesem Kaltwassersatz, wird also mit Schaltern Schritt<br />

für Schritt, per Hand gesteuert.<br />

Hinzu kommt, dass die beiden Umwälzpumpen nur manuell zu schalten sind. Somit besteht<br />

keine Möglichkeit bei einem Ausfall <strong>der</strong> gerade in Betrieb stehenden Umwälzpumpe<br />

automatisch auf die zweite Umwälzpumpe auszuweichen. Dieses kann zur Überhitzung<br />

wichtiger Anlagen führen.<br />

Seite 15

5.1 Übersicht <strong>der</strong> Schaltkästen im Ausgangszustand<br />

Bei den Schaltkästen im Urzustand lässt sich erkennen, dass diese nicht nach den heutigen<br />

VDE-Richtlinien gearbeitet sind. Vielmehr ist hierzu zu sagen dass die Einspeisungen, die<br />

oberen beiden schwarzen Kästen mit 240mm 2 ankommen. Diese sind mit 300 Ampere<br />

abgesichert <strong>und</strong> im Schaltkasten selber wird mit 16mm 2 weiter zu den Sicherungen<br />

verdrahtet, diese Leitungen sind auch keine Temperaturfesten Leitungen, könnten also im<br />

Kurzschlussfall durchaus auch auf brennen, bevor die zuständigen Sicherungen auslösen.<br />

Abbildung 3: Ansichten <strong>der</strong> alten Kästen Abbildung 4: Innenansichten <strong>der</strong> alten Kästen<br />

Abbildung 5: Ansicht des Hauptsteuerkastens<br />

Seite 16

6 Soll- Zustand <strong>der</strong> Anlage<br />

Unsere Aufgabe war es, eine komplett neue Steuerung für diese Anlage zu bauen <strong>und</strong> zu<br />

programmieren. Somit musste die alte Steuerung abgetrennt <strong>und</strong> die Neue an die<br />

vorhandenen Sensoren angeb<strong>und</strong>en werden.<br />

Es sollte eine vollautomatisierte Steuerung mit einer SPS realisiert werden. Diese<br />

Steuerung soll zusätzlich über ein Touchpanel <strong>und</strong> zwei PC´s visualisiert, bedient <strong>und</strong><br />

überwacht werden.<br />

6.1 Rahmenbedingungen<br />

Die Rahmenbedingungen für unser Projekt wurden im Vorfeld, bei einem Gespräch mit<br />

einem unserer Projektleiter, Herrn Zink, erläutert <strong>und</strong> besprochen.<br />

Es wurde uns die Anlage gezeigt <strong>und</strong> <strong>der</strong> Ist-Zustand erklärt, daraufhin haben wir einen<br />

Schaltplan <strong>der</strong> Anlage überreicht bekommen. Es wurde besprochen in wie weit die<br />

geän<strong>der</strong>te Anlage aussehen sollte. Zum Beispiel wie die Steuerung aussehen soll, welche<br />

SPS verwendet wird <strong>und</strong> ob die Schalter des aktuellen Schaltschrankes weiter verwendet<br />

werden sollten o<strong>der</strong> alles über ein Touchpanel (HMI) zu verwendet sein soll.<br />

Des Weiteren besprachen wir, wie das Projekt in Zusammenarbeit mit <strong>der</strong> Firma e-on im<br />

einzelnen ablaufen soll <strong>und</strong> welche Stichtage, sowie Zwischenziele wir einhalten bzw.<br />

erreichen sollten.<br />

Außerdem wurden uns die bestehenden Möglichkeiten, zur Durchführung <strong>der</strong> Arbeiten im<br />

Betrieb erläutert.<br />

Seite 17

6.2 Problemstellungen während des Projekts<br />

Während des gesamten Projekts, mussten wir auf die unterschiedlichsten<br />

Problemstellungen reagieren.<br />

Zu Beginn unseres Projektes bestanden unsere Hauptprobleme bei <strong>der</strong> Aufnahme des Ist-<br />

Zustandes <strong>der</strong> Anlage, denn <strong>der</strong> vorhandene Schaltplan wies Abweichungen zur<br />

bestehenden Anlage auf <strong>und</strong> kein Mitarbeiter wusste etwas zur Anlage. Zum Beispiel was<br />

<strong>und</strong> wie hier etwas gesteuert wird, so mussten wir alles durch ausprobieren herausfinden.<br />

Ein weiteres Problem von uns war die For<strong>der</strong>ung seitens e-on alle möglichen<br />

Fehlermeldungen des Kaltwassersatzes auslesen zu können. Dieses Problem konnten wir<br />

mit Unterstützung <strong>der</strong> Fa. Hildebrand klären. Hierfür hätte ein „ModBus-System“<br />

verwendet werden müssen, welches auch von e-on im ersten Moment akzeptiert wurde.<br />

Nach ungefähr drei Wochen wurde die Meinung von e-on revidiert <strong>und</strong> somit mussten wir<br />

mit <strong>der</strong> Planung von neuem beginnen. Ein weiteres Problem von uns war das Verständnis<br />

<strong>der</strong> zu verwendenden Software zum einen „E-plan“ zum an<strong>der</strong>en „WinCC“.<br />

Unser größtes Problem während des gesamten Projektes, war jedoch <strong>der</strong> Schaltschrank<br />

<strong>und</strong> die mangelnde Kommunikation zwischen den Projektleitern.<br />

Zu Beginn unseres Projektes haben wir zwei einzelne Schaltschränke eingeplant, da wir<br />

zwei voneinan<strong>der</strong> getrennte Einspeisungen vorfanden. Dieses Vorhaben wurde seitens<br />

e-on aus Platzgründen verworfen. Im Laufe unseres Projektes kam es immer wie<strong>der</strong> zu<br />

Än<strong>der</strong>ungen des Schaltschrankes, zum Beispiel mit Lasttrenner dann wie<strong>der</strong> ohne etc...<br />

Dieses Problem hat uns bis zum Schluss des Projektes verfolgt. An unserem letzten<br />

Projekttag kam es zu einer weiteren Än<strong>der</strong>ung des Schaltschrankes, nun wurde unsere<br />

Anfangsidee von zwei Schaltschränken doch übernommen. Somit konnten wir die Anlage<br />

zwar testen allerdings sie noch nicht in Betrieb nehmen.<br />

Als wir das Programm „WinCC“ programmiert hatten, konnten wir dieses zunächst nur<br />

speichern <strong>und</strong> noch nicht einspielen. Hierfür mussten noch weitere SPS Module installiert<br />

werden, eine Tätigkeit die wir aus versicherungstechnischen Gründen nicht selbst erledigen<br />

durften.<br />

Gegen Ende unserer Projektphase wurde dieses Problem dann endlich beseitigt <strong>und</strong> wir<br />

konnten unsere Programmierung nun auch testen, da wir nun mal ausschließlich am<br />

scharfen Systemen arbeiteten <strong>und</strong> programmieren konnten. Beim Einspielen unseres<br />

Programmes ohne die benötigten SPS Module hätten wir eine Unzahl an Fehlermeldungen<br />

erhalten.<br />

Seite 18

Zum Ende des Projektes standen wir nur noch kleineren <strong>und</strong> mittleren Problemen<br />

gegenüber.<br />

Es musste <strong>der</strong> Schaltplan unseres Schaltschrankes wie<strong>der</strong> einmal geän<strong>der</strong>t werden.<br />

Diese Probleme konnten wir aber geschickt lösen, da wir unseren Schaltplan so entworfen<br />

haben, dass er sehr schnell abgeän<strong>der</strong>t werden kann.<br />

Die Probleme <strong>der</strong> Visualisierung haben wir durch langwierige Kleinarbeit <strong>und</strong> zur<br />

Hilfenahme eines e-on SPS Programmierers zügig lösen können. Der e-on Programmierer<br />

hat uns eine Einweisung auf „WinCC“ <strong>und</strong> das System von e-on gegeben. Die<br />

Schwierigkeiten <strong>der</strong> Programmierung haben wir ebenfalls bewältigt <strong>und</strong> die<br />

Kommunikation ist auch stabil aufgebaut.<br />

Das einzige Problem, welches wir offen lassen mussten, ist zur zeit die Inbetriebnahme <strong>der</strong><br />

Anlage, da die beiden Schaltschränke erst aufgebaut <strong>und</strong> verdrahtet werden müssen. Ende<br />

<strong>der</strong> Osterferien soll die Inbetriebnahme durchgeführt werden, zu <strong>der</strong> wir natürlich<br />

anwesend sein werden.<br />

Ebenfalls war es eine wichtige Bedingung, die Schaltschränke so zu entwerfen, dass<br />

je<strong>der</strong>zeit eine neue Anlage installiert werden kann, da die vorhandene Anlage aus<br />

technischen Gründen wie zum Beispiel das Alter <strong>der</strong> <strong>Kaltwassersätze</strong> in naher Zukunft<br />

ausgetauscht wird. Hinzu kommt das das verwendete Kühlmittel, welches die<br />

Kompressoren nutzen, nur noch bis 2015 hergestellt wird.<br />

Seite 19

7 Planung des neuen Schaltschrankes<br />

Vor Beginn des Schaltschrankbaus mussten wir an Hand <strong>der</strong> Richtlinien von e-on, wie zum<br />

Beispiel die Farbe, Größe <strong>und</strong> Einführung <strong>der</strong> Leitungen, den erfor<strong>der</strong>lichen Schaltschrank<br />

bestellen. Natürlich haben wir hierzu auch den vorhanden Schaltschrank in Augenschein<br />

genommen, dieses mit zur Hilfenahme <strong>der</strong> vorhandenen Bauteile <strong>und</strong> des Schaltplanes.<br />

Da <strong>der</strong> aktuelle Schaltplan nicht korrekt war, mussten wir uns überwiegend auf die<br />

verwendeten Bauteile, unsere Versuche mit <strong>der</strong> Anlage <strong>und</strong> auf zahlreiche Recherchen in<br />

Bezug auf die verwendeten Anlagen verlassen. Diese sind zusätzlich in unserem<br />

Schaltschrank mit Sicherungen zu berücksichtigen.<br />

Da sich <strong>der</strong> neue Schaltschrank im selben Raum wie <strong>der</strong> Kaltwassersatz befindet, musste<br />

natürlich auch auf die Kabeleinführungen geachtet werden. Diese sollten auf alle Fälle nicht<br />

nur staubdicht, son<strong>der</strong>n auch wasserdicht sein <strong>und</strong> sich auf einem Sockel befinden damit<br />

das Wasser auch von unten nicht so leicht eindringen kann. Da wir diesen Schaltschrank<br />

wie<strong>der</strong>um aus versicherungstechnischen Gründen nicht selbstständig bauen <strong>und</strong><br />

verdrahten durften, haben wir als ersten Schritt unsere beiden Auszubildenden in unseren<br />

Schaltplan eingewiesen. Sie entnahmen die Gr<strong>und</strong>platte aus dem Schaltschrank, um ihn<br />

nach unserem Schaltplan mit den Bausteinen aufbauen zu können.<br />

Nun schnitten sie Kabelkanäle <strong>und</strong> Hutschienen zu <strong>und</strong> montierten diese auf <strong>der</strong><br />

Gr<strong>und</strong>platte. Anschließend konnten sie die Bauteile, Kabelkanäle <strong>und</strong> die Klemmleisten,<br />

nach unserem Schaltplan <strong>und</strong> dem von uns hierfür erstellten Klemmleistenplan montieren.<br />

Hierfür bohrten sie in die Gr<strong>und</strong>platte Löcher <strong>und</strong> schnitten Gewinde. Nun mussten die<br />

Klemmen-, wie auch die Bauteilebezeichnungen mit Beschriftungsschil<strong>der</strong>n versehen<br />

werden, damit diese bei einem eventuellem Austausch eindeutig zugeordnet werden<br />

können.<br />

Die Gr<strong>und</strong>platte konnte nun verdrahtet werden. Die Querschnitte ermittelten wir aus den<br />

VDE Richtlinien, somit haben wir uns für eine temperaturfeste Leitung mit einem<br />

Querschnitt von 35mm 2 , als Übergang von <strong>der</strong> Einspeisung zu den 50 Ampere Sicherungen<br />

entschieden. Die weiteren Kabelquerschnitte <strong>und</strong> Farben <strong>der</strong> Leitungen entnahmen wir<br />

unter an<strong>der</strong>em natürlich auch aus den Richtlinien von e-on. Die Verdrahtung des<br />

Schaltschrankes erledigten die beiden Auszubildenden nach <strong>der</strong> Vorlage unseres<br />

Schaltplanes. Bei dieser Tätigkeit kam es durchaus auch zu Fehlern seitens <strong>der</strong> beiden<br />

Auszubildenden, welche wir durch ständige Kontrollen frühzeitig entdecken <strong>und</strong> somit auch<br />

beseitigen lassen konnten.<br />

Seite 20

Die fertig verdrahtete Gr<strong>und</strong>platte konnte nun auf Abstandsbolzen, in den Schaltschrank<br />

montiert werden.<br />

Für den Schaltschrank, die Schaltschranktür <strong>und</strong> die Gr<strong>und</strong>platte musste nun noch die<br />

Erdungen berücksichtigt werden. Dafür wurde von uns eine Klemme auf <strong>der</strong> PE-Schiene<br />

vorgesehen <strong>und</strong> diese dann mit den entsprechenden Erdungsschrauben verdrahtet.<br />

Ansichten des neuen Schaltschrankes.<br />

Abbildung 6: Ansicht des neuen Schaltschrankes 1. Fassung<br />

Seite 21

7.1 Schaltplan<br />

Den Schaltplan haben wir mit <strong>der</strong> Software „E-Plan“ erstellt. Die Bauteile haben wir in<br />

Verbindung mit dem alten Schaltplan <strong>und</strong> den aktuell verwendeten Bauteilen erstellt.<br />

Hierfür haben wir natürlich auch die Leistungen <strong>der</strong> einzelnen Geräte, sowie die<br />

Ansteuerungen, wie zum Beispiel Stern o<strong>der</strong> Sterndreieck, in Betracht gezogen. Auf den<br />

folgenden Bil<strong>der</strong>n ist unser erstellter Schaltplan zu sehen.<br />

Dieser Schaltplan hat folgendes vorgegebenes Aussehen, welches wir aus verschiedenen<br />

Schaltplänen aus dem e-on Kraftwerk entnommen haben. E-on verfolgt die Philosophie das<br />

hier alle Schaltpläne identisch im Aussehen sind, damit sich je<strong>der</strong> Mitarbeiter zu je<strong>der</strong> Zeit<br />

in alle Schaltpläne zügig einarbeiten kann. Die Software „E-Plan“ sollten wir laut e-on<br />

verwenden, da diese Software hier früher auch zum Einsatz gekommen ist <strong>und</strong> die<br />

Formatierungen <strong>der</strong> Schaltpläne sich nicht gr<strong>und</strong>legend geän<strong>der</strong>t haben. Heute jedoch<br />

wird im e-on Kraftwerk Wilhelmshaven die Software „AutoCAD“ genutzt. Die<br />

Formatierungen <strong>und</strong> das Aussehen aller Schaltpläne haben allerdings immer noch die alten<br />

Formatierungen. Die einzige Än<strong>der</strong>ung besteht in <strong>der</strong> Erstellung <strong>der</strong> Übersichtsliste <strong>und</strong> <strong>der</strong><br />

Artikelstückliste. Diese werden normalerweise automatisch von <strong>der</strong> Software „E-Plan“<br />

erstellt <strong>und</strong> dieses nach einer fest gegebenen Formatierung. Somit haben wir diese beiden<br />

Listen nach dem Vorbild aller Schaltpläne seitens e-on erstellt <strong>und</strong> diese beiden Listen per<br />

Bild in unseren Schaltplan eingefügt.<br />

Seite 22

8 Das SPS Programm<br />

Zur Steuerung <strong>der</strong> gesamten Klimaanlage wird ein SPS Programm mit ca. 400 Bausteinen<br />

verwendet. Selbstverständlich arbeitet auch e-on mit vielen universellen<br />

Steuerungsbausteinen beispielsweise zur Ansteuerung von Motoren (FB513). Im folgendem<br />

wird jedoch nur auf die Projekt relevanten Bausteine eingegangen.<br />

8.1 Programmanfor<strong>der</strong>ungen<br />

– beide Umwälzpumpen sollen nach e-on Standard aus <strong>der</strong> SPS gesteuert werden<br />

– die Visualisierung soll auf dem HMI im Klimaraum sowie auf den PC´s in <strong>der</strong><br />

Warte <strong>und</strong> im Strukturraum erfolgen<br />

– die Visualisierung ist in WinCC flexibel zu programmieren<br />

– beide Pumpen können über die Visualisierung manuell ein <strong>und</strong> aus geschaltet,<br />

sowie in den Automatikbetrieb versetzt werden<br />

– manuelles Umschalten muss zusätzlich bestätigt werden<br />

– eine <strong>der</strong> Pumpen soll im Automatikbetrieb immer eingeschaltet sein<br />

– ihr Zustand soll visuell dargestellt werden<br />

– beide Pumpen sollen sich im Automatikbetrieb in regelmäßigen Abständen<br />

abwechseln<br />

– im Störungsfall soll eine Meldung visuell angezeigt <strong>und</strong> die an<strong>der</strong>e Pumpe im<br />

Automatikbetrieb eingeschaltet werden<br />

– eine Freigabe <strong>der</strong> <strong>Kaltwassersätze</strong> wird nur erteilt, wenn eine Pumpe in Betrieb<br />

ist<br />

– Störungsmeldungen <strong>der</strong> <strong>Kaltwassersätze</strong> sollen visuell angezeigt werden<br />

Seite 23

8.2 Pumpenbausteine – FB90 (Pumpe 1) <strong>und</strong> FB91 (Pumpe 2)<br />

Die Bausteine bei<strong>der</strong> Pumpen sind nahezu identisch. Lediglich die Ein- <strong>und</strong> Ausgänge sind<br />

angepasst <strong>und</strong> die Freigabebedingung wird im Netzwerk 8 des FB90 definiert.<br />

Im Netzwerk 1 wird mit Hilfe des bestehenden Bausteins FB515 „Zwei-Hand-Bedienung“<br />

eingestellt, ob die Pumpe manuell ein- o<strong>der</strong> ausgeschaltet o<strong>der</strong> im Automatik-Modus<br />

betrieben wird.<br />

Abbildung 7. FB90 Netzwerk1<br />

Seite 24

Die Voreinstellung kann am HMI o<strong>der</strong> an einem <strong>der</strong> beiden PC´s vorgenommen werden.<br />

01UV90D040 ist die interne Bezeichnung <strong>der</strong> ersten Pumpe, 01UV90D050 bezeichnet die<br />

Zweite. Die Einstellungen „HAND EIN, AUS“ <strong>und</strong> „AUTO“ müssen mit „OK“ bestätigt werden<br />

um Fehlbedienungen zu vermeiden.<br />

Abbildung 8: Voreinstellung <strong>der</strong> Pumpen<br />

Seite 25

Im Netzwerk 2 wird die Automatikeinstellung <strong>und</strong> die Status <strong>und</strong> Fehlermeldungen <strong>der</strong><br />

an<strong>der</strong>en Pumpe abgefragt um den Merker „Auto_EIN“ zu definieren.<br />

Abbildung 9: Auto EIN<br />

Netzwerk 3 setzt den Merker „Auto_AUS“ sobald die an<strong>der</strong>e Pumpe eingeschaltet wurde<br />

Abbildung 10: Auto AUS<br />

Das Netzwerk 4 beinhaltet den Motorenbaustein FB513. Dieser ist ein weiterer e-on<br />

Baustein. Hier werden die Vorauswahlen, Merker „Auto EIN“ <strong>und</strong> „Auto AUS“, sowie die<br />

Rückmeldungen abgefragt. Die Ausgänge werden über weitere Merker in den Netzwerken<br />

5 <strong>und</strong> 6 gesetzt.<br />

Seite 26

Abbildung 11: Motorenbaustein (verkürzte Darstellung)<br />

Seite 27

Abbildung 12: Netzwerk 5<br />

Abbildung 13: Netzwerk 6<br />

Das Überwachungsnetzwerk 7 überprüft wie<strong>der</strong>um mit dem e-on Baustein FB519, ob die<br />

Pumpe innerhalb von fünf Sek<strong>und</strong>en nach dem Einschaltsignal auch eingeschaltet hat.<br />

Sollte dies nicht <strong>der</strong> Fall sein, so wird eine Fehlermeldung ausgegeben.<br />

Abbildung 14: Netzwerk 7<br />

Seite 28

Die beiden folgenden Netzwerke dienen zum regelmäßigen Wechsel <strong>der</strong> beiden Pumpen,<br />

um die Betriebsst<strong>und</strong>en bei<strong>der</strong> Pumpen gleich zu halten. Zu diesem Zweck wird ein Zähler<br />

mit einem Timer angesteuert.<br />

Abbildung 15: Timer<br />

Seite 29

Abbildung 16: Zähler<br />

Das letzte Netzwerk wird nur im FB90 verwendet. Es erteilt die Freigaben für die<br />

<strong>Kaltwassersätze</strong>, sobald eine <strong>der</strong> Pumpen eingeschaltet ist.<br />

Abbildung 17: Freigabe<br />

Seite 30

9 Variablendeklaration<br />

9.1 Liste <strong>der</strong> Variablen im FB90<br />

Abbildung 18: Variablenliste FB90<br />

Seite 31

9.2 Die Variablenbausteine<br />

Variablenbausteine dienen zum Austausch <strong>der</strong> Eingaben <strong>und</strong> Zustände zwischen <strong>der</strong> SPS<br />

<strong>und</strong> <strong>der</strong> Visualisierungssoftware „WinCC flexible“. Diese Variablen werden in tabellarischer<br />

Form angelegt. Für die Steuerung sind drei Variablenbausteine deklariert worden.<br />

Der UDT613 wird in Verbindung mit dem DB618 genutzt, um die Eingaben <strong>und</strong> Zustände<br />

zu übertragen.<br />

Abbildung 19: UDT613<br />

Abbildung 20: DB618<br />

Seite 32

Im DB619 sind die Texte <strong>der</strong> Meldungen von den <strong>Kaltwassersätze</strong>n hinterlegt, wie sie beim<br />

jeweiligen Ereignis in „WinCC“ angezeigt werden.<br />

Abbildung 21: DB619<br />

Seite 33

9.3 Übersichtsliste aller Relevanten Variablen, Bausteine, Ein- <strong>und</strong> Ausgänge<br />

Symbol Adresse Datentyp Kommentar<br />

UV90 Meld FB92 FB92 UV90 Meldungen<br />

UV90 Meldungen DB619 DB619 UV90 Meldungen<br />

UV90 Pumpen UDT613 UDT613 UV90 Pumpen<br />

UV90 Pumpen DB DB618 DB618 UV90 Pumpen DB<br />

UV90D010 Betrieb E103.1 BOOL Kaltwassersatz 1 in Betrieb<br />

UV90D010 Freigabe A65.0 BOOL Freigabe Kaltwassersatz 1<br />

UV90D010 Störung Komp 1 E103.2 BOOL Kaltwassersatz 1 Störung Komp 1<br />

UV90D010 Störung Komp 2 E103.3 BOOL Kaltwassersatz 1 Störung Komp 2<br />

UV90D010 Störung Komp 3 E103.4 BOOL Kaltwassersatz 1 Störung Komp 3<br />

UV90D010 Störung Komm 4 E103.5 BOOL Kaltwassersatz 1 Störung Komp 4<br />

UV90D010_Sammelstörung E103.0 BOOL Kaltwassersatz 1 Sammelstörung<br />

UV90D020 Betrieb E104.1 BOOL Kaltwassersatz 2 in Betrieb<br />

UV90D020 Freigebe A65.1 BOOL Freigabe Kaltwassersatz 2<br />

UV90D020 Sammelstörung E104.0 BOOL Kaltwassersatz 2 Sammelstörung<br />

UV90D020 Stör Pumpe Ost E104.6 BOOL Kaltwassersatz 2 Störung Pumpe Ost<br />

UV90D020 Stör Pumpe West E104.7 BOOL Kaltwassersatz 2 Störung Pumpe West<br />

UV90D020 Störung Komp 1 E104.2 BOOL Kaltwassersatz 2 Störung Komp 1<br />

UV90D020 Störung Komp 2 E104.3 BOOL Kaltwassersatz 2 Störung Komp 2<br />

UV90D020 Störung Komp 3 E104.4 BOOL Kaltwassersatz 2 Störung Komp 3<br />

UV90D020 Störung Komp 4 E104.5 BOOL Kaltwassersatz 2 Störung Komp 4<br />

UV90D040 FB90 FB90 Pumpe 1 Kaltwassersatz<br />

UV90D040 Bef aus A65.3 BOOL Pumpe 1 ausschalten<br />

UV90D040 Bef ein A65.2 BOOL Pumpe 1 einschalten<br />

UV90D040 SAG E105.2 BOOL Pumpe 1 Störung<br />

UV90D040 Status aus E105.1 BOOL Status Pumpe 1 aus<br />

UV90D040 Status ein E105.0 BOOL Status Pumpe 1 ein<br />

UV90D040_timer T70 TIMER<br />

UV90D040_timer_Wechsel T72 TIMER<br />

UV90D040_Zähler_Wechsel Z1 COUNTER<br />

UV90D050 FB91 FB91 UV90D050<br />

UV90D050 Bef aus A65.5 BOOL Pumpe 2 ausschalten<br />

UV90D050 Bef ein A65.4 BOOL Pumpe 2 einschalten<br />

UV90D050 SAG E105.5 BOOL Pumpe 2 Störung<br />

UV90D050 Status aus E105.4 BOOL Status Pumpe 2 aus<br />

UV90D050 Status ein E105.3 BOOL Status Pumpe 2 ein<br />

UV90D050_timer T71 TIMER<br />

UV90D050_timer_Wechsel T73 TIMER<br />

UV90D050_Zähler_Wechsel Z2 COUNTER<br />

UV90T001 PEW 1122 INT<br />

UV90T002 PEW 1124 INT<br />

UV90T003 PEW 1126 INT<br />

UV90T004 PEW 1128 INT<br />

Abbildung 22: Globale Variablen<br />

Seite 34

9.4 Profibus<br />

Um alle Ein- <strong>und</strong> Ausgänge verarbeiten zu können, wurde die Installation eines neuen<br />

ET200 Rack´s erfor<strong>der</strong>lich. Dies wurde fortlaufend nummeriert,mit <strong>der</strong> Profibus Adresse 13<br />

eingeb<strong>und</strong>en. Es handelt sich um eine ET200 mit 2 Digitalen Eingangskarten.<br />

Abbildung 23: Profibus (Auszug)<br />

Seite 35

10 Visualisierte Hauptansicht<br />

Der Zustand <strong>der</strong> <strong>Kaltwassersätze</strong> <strong>und</strong> Pumpen kann über das HMI <strong>und</strong> die PC´s beobachtet<br />

<strong>und</strong> geän<strong>der</strong>t werden. Hierfür wurden weitere visualisierte Bil<strong>der</strong> erstellt. Im folgendem<br />

Bild ist die Übersicht am PC zusehen.<br />

Abbildung 24: Graphische Übersicht <strong>Kaltwassersätze</strong> <strong>und</strong> Umwälzpumpen<br />

Seite 36

11 Anhang<br />

11.1 Schaltplan<br />

Schaltplan Deckblatt.............................................................................................. 38<br />

Inhaltsverzeichnis................................................................................................... 39<br />

Übersichtsliste........................................................................................................ 40<br />

Stückliste................................................................................................................ 41<br />

Schematische Darstellung...................................................................................... 42<br />

Schaltschrankaufbau.............................................................................................. 43<br />

DK12 400V................................(Laststromkreis).................................................... 44<br />

DK13 400V................................(Laststromkreis).................................................... 45<br />

DK12 Einschub UV90D040.......(Steuerung Pumpe 1)............................................ 46<br />

DK13 Einschub UV90D050.......(Steuerung Pumpe 2)............................................ 47<br />

GT12 UV90D010 Meldungen...(Kaltwassersatz 1)................................................. 48<br />

GT12 UV90D020 Meldungen...(Kaltwassersatz 2)................................................. 49<br />

GT12 UV90D010 Freigabe........(Kaltwassersatz 1)................................................. 50<br />

GT12 UV90D020 Freigabe........(Kaltwassersatz 2)................................................. 52<br />

GT12 Ausschalter................................................................................................... 53<br />

Seite 37

Seite 38

Seite 39

Seite 40

Seite 41

Seite 42

Seite 43

Seite 44

Seite 45

Seite 46

Seite 47

Seite 48

Seite 49

Seite 50

Seite 51

Seite 52

12 Inhalt <strong>der</strong> CD<br />

Die im Anhang befindliche CompactDisc enthält die folgenden Datensätze:<br />

- Ausarbeitung (PDF-Format)<br />

- eingesetzte Bil<strong>der</strong><br />

- SPS Programm<br />

- Eingesetzte Bausteine (PDF-Format)<br />

- Schaltplan (DWG Format)<br />

13 Quellen<br />

Richtlinien <strong>der</strong> Fa. e-on<br />

www.eon.com für das Firmenportrait<br />

www.gischel.net für die Schaltplan Erstellung<br />

www.eplan.de für die Schaltplan Erstellung<br />

www.bbs2.fh-wilhelmshaven.de für das Layout<br />

Seite 53

14 Abbildungsverzeichnis<br />

Abbildung 1: Kraftwerk Wilhelmshaven.............................................................. 7<br />

Abbildung 2: Zeitliche Abläufe............................................................................ 10<br />

Abbildung 3: Ansicht <strong>der</strong> alten Kästen................................................................ 16<br />

Abbildung 4: Innenansicht <strong>der</strong> alten Kästen....................................................... 16<br />

Abbildung 5: Ansicht des Hauptsteuerkastens................................................... 16<br />

Abbildung 6: Ansicht des neuen Schaltschranks ................................................ 21<br />

Abbildung 7: FB90 Netzwerk1............................................................................. 24<br />

Abbildung 8: Voreinstellung <strong>der</strong> Pumpen........................................................... 25<br />

Abbildung 9: Auto Ein......................................................................................... 26<br />

Abbildung 10: .Auto Aus..................................................................................... 26<br />

Abbildung 11: Motorenbaustein......................................................................... 27<br />

Abbildung 12: Netzwerk 5................................................................................... 28<br />

Abbildung 13: Netzwerk 6................................................................................... 28<br />

Abbildung 14: Netzwerk 7................................................................................... 28<br />

Abbildung 15: Timer............................................................................................ 29<br />

Abbildung 16: Zähler........................................................................................... 30<br />

Abbildung 17: Freigabe....................................................................................... 30<br />

Abbildung 18: Variablenliste FB90....................................................................... 31<br />

Abbildung 19: UDT613......................................................................................... 32<br />

Abbildung 20: DB618........................................................................................... 32<br />

Abbildung 21: DB619........................................................................................... 33<br />

Abbildung 22: Globale Variablen......................................................................... 34<br />

Abbildung 23: Profibus........................................................................................ 35<br />

Abbildung 24: Grafische Übersicht <strong>Kaltwassersätze</strong> <strong>und</strong> Umwälzpumpen......... 36<br />

Seite 54